Посредством экструзионной сварки формируются прочные, неразъемные соединения на основе пластика. Процедура проводится в рамках монтажных и сборочных работ, обеспечивает решение многих задач:

- производство полиэтиленовых емкостей для хранения жидкостей;

- прокладка безнапорных трубопроводов из ПНД;

- выпуск пластмассовых корпусов и композитных деталей для различных приборов.

Экструзионная сварка полиэтилена целесообразна при соединении компонентов толщиной более 6 мм. В противном случае вероятна деформация изделий, появление прожогов и отслоений.

Оборудование

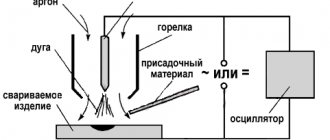

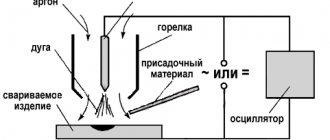

Для проведения экструзионной сварки применяется специальный аппарат, который называется экструдером. Приспособление для сварки вручную напоминает электродрель со специальной насадкой и нагревающим устройством, поэтому его называют экструзионным пистолетом.

Внутри экструдера установлен шнек, в котором присадка нагревается от корпуса экструдера, превращается в вязкую однородную массу и через башмак подается на сварной шов. Присадка может подаваться в устройство либо в виде проволоки, разматываемой с катушки, либо в виде гранул, поступающих через бункер.

Башмак – это часть аппарата, которая прижимается к соединяемым деталям и выполняет роль своеобразного утюга, придавливающего присадочный материал и не позволяющего ему растекаться в других направлениях. Изготавливается это устройство из тугоплавких полимеров (фторопласт, политетрафторэтилен), и для каждого типа и размера шва применяется собственный башмак. Нос башмака должен повторять форму соединяемых поверхностей, но не должен их касаться.

Через башмак (или независимо) подается горячий воздух для нагрева соединяемых поверхностей. Таким образом, нагрев происходит непосредственно перед подачей присадки. Современные экструдеры могут регулировать температуру воздуха и температуру присадочной массы.

В зависимости от назначения, мощности и производительности существуют различные группы экструдеров, несколько различающиеся по конструкции. Например, для производства пластиковых емкостей применяются аппараты, у которых сопло подачи воздуха установлено справа, и сварка осуществляется строго слева направо.

Большинство экструдеров выпускаются со шнеком, но существуют так же и безшнековые (плунжерные) аппараты. Присадочный материал из них выталкивается за счет давления нерасплавленного прутка. Главным недостатком такого типа экструдера является низкая производительность, но зато им можно работать в труднодоступных местах.

Цена профессионального оборудования стартует от 30 тысяч рублей, а самые «продвинутые» модели для промышленной сварки могут стоить порядка ста тысяч рублей. При этом следует учитывать, что для экструдеров западных фирм подходят проволока или гранулы только от производителя либо одобренных фирм. Отечественные аппараты менее требовательны к качеству присадок.

Общие сведения

Экструзионный способ разработан специально, чтобы соединять толстостенные элементы. В отличие от традиционной с прутком, где нужен горячий воздух, здесь со швом мук почти не бывает.

Экструзия скоротечна, участие сварщика – минимальное, не приходится трястись над соблюдением режима процесса, долго осваивать азы «шовного дела».

Экструзионная наука доступна даже дебютанту. Умельцы смогут похвастать сварочным экструдером ручного типа, смастерив его сами.

Заниматься сваркой в ручном и автоматическом режимах – выбирать вам. В числе экструдеров в первом случае особняком стоит Leister fusion 3c. Преимущества в виде простого и рационального корпуса, скромно весит, а производительность выше.

Да, еще пруток безопасен в плане «закручивания». С неплохим ассортиментом принадлежностей для сварного дела можно ознакомиться на сайте интернет-лавки Weldmax.

При сварочных работах порой нужно пройтись по узким местечкам. Как раз для этих целей подойдет leister fusion 2. Понятен в управлении, малогабаритен, и устойчив к механическому воздействию. Fusion 2 не расстроит холодным пуском двигатель.

Нельзя не сказать несколько слов о ручном шнековом сварочном экструдере из линейки той же фирмы. С Leister weldplast s6 по мощности никто из всего ассортимента этого производителя не сравнится. Тем не менее, шумит не сильно, а сколько программ – удивишься.

Теоретические основы

Экструзионная сварка применима только к материалам с большим диапазоном температуры, при которой сохраняется их вязко-текучее состояние, таким как полиэтилены, фторлоны, пластифицированный поливинилхлорид, полистирол. Такие материалы, способные нагреваться при температуре выше температуры текучести, называются термопластами. Диапазон температур между плавлением и термодеструкцией (разрушением материала) у термопластов составляет 50-180°С градусов.

Прочность соединения, полученного экструзионным способом, достигает 80-100% от расчетной прочности самих деталей, но при этом сильно зависит от температуры присадки. Нагрев присадочного материала осуществляется до температуры, превышающей его температуру текучести (Тт) на 30-60°C градусов. Расход теплоты присадки производится на потери в окружающую среду, на расплавление соединяемых кромок деталей и на сохранение вязкого состояния самой массы.

Следует заметить, что при этом температура нагрева деталей не должна превышать температуру термодеструкции материала, поскольку это приведет к снижению прочности соединения снизится.

На схеме ниже представлен процесс изменения структуры полимера при повышении температуры.

Соединению подлежат только соединения из термопластов, выполненных из одинакового материала. При этом присадка должна быть выполнена из того же вещества, что и соединяемые поверхности. В случае, если свариваемые детали обладают разными пределами текучести, предел текучести присадки должен быть равен среднему значению ПТ соединяемых деталей.

ПВХ и ПВДФ имеют небольшой интервал температур плавления и разрушения, поэтому их соединение должно проходить при тщательном контроле за температурным режимом. Для сварки таких материалов требуются экструдеры со шнеком, который тщательно перемешивает вязкую массу, а сварка должна производиться в один прием, без периодических выключений и нагревов экструдера.

Экструзионная сварка может применяться для формирования непрерывных протяженных швов на армированных материалах и пленках. При таком соединении экструзионная масса поступает на соединение пленок, которые протягиваются через прокатные валки. Затем соединяемый шов пропускается через прижимные валки, формируя сварочный шов.

Чтобы свести потери тепла к минимуму, экструзионная сварка должна проводиться при максимально большом диаметре присадочного прутка и высокой скорости подачи присадки.

Следует учитывать, что сварка экструдером запрещена для применения на трубопроводах, работающих под давлением.

В России правила проведения экструзионной сварки регламентируются стандартом ГОСТ 16310-80, этот стандарт регламентирует типы соединений, диапазон рабочих температур, толщины деталей, размеры кромок и другие технические параметры.

В мировой практике широко распространено применение немецкого стандарта DVS 2207-4, который более широко регламентирует проведение экструзионной сварки.

Примеры технических параметров сварки приведены в таблице.

Виды сварных швов

ГОСТ 16310-80 устанавливает более 10 видов сварочных швов, которыми можно соединять полимерные детали. Название шва зависит от внешнего вида его разреза. Рассмотрим основные из них.

V шов

С помощью столярного инструмента (ножовки, стамески или рубанка) производится обработка торцов соединяемых материалов. Создается скос, который в точке касания должен составлять угол в 45-90° градусов. На нижнем краю скоса должен оставаться прямой торец толщиной не более 1 мм.

Если стыкуются детали разной толщины, то сторона с большей толщиной срезается под большим углом, а меньшая – под меньшим. Таким образом, достигается равная толщина деталей в месте соединения.

Зазор между деталями не должен превышать 2 мм, чтобы обеспечить проникновение присадки во внутреннюю часть шва и обеспечить высокое качество соединения.

X шов

В отличии от V-образного шва, в X шве невозможно контролировать качество проварки. Но двойной шов призван компенсировать этот недостаток. Для такого вида шва предусмотрена собственная технология изготовления:

На соединяемых торцах формируются скосы с углом раскрытия 30-60° градусов,

Корневой слой стыкуется без зазора, предварительная фиксация осуществляется с помощью термофена. Проваривается шов сначала с лицевой части, затем с тыльной.

К шов

При применении такого шва производится обработка торцов скругленным скребком, затем производится предварительная фиксация листов с помощью термофена. Дополнительно может производится сварка со второй стороны соединения.

HV шов

Выполнение такого шва аналогично выполнению V-шва, однако угол раскрытия не должен превышать 60° градусов. Детали не стыкуются вплотную, между ними остается зазор в 2 мм. Этот зазор позволяет присадке проникнуть в соединение и выйти с наружной стороны, герметично закрывая шов.

Double HV шов

Сварка экструдером

1. Принцип сварки экструдером

1.1 Назначение

Экструзионная сварка – технологические особенности процесса, устройство оборудования. Экструзионная сварка – технология, которая применяется для соединения материалов, таких, как:

- Полипропилен;

- Полиэтилен;

- Пластмассы.

- ПВХ

- ПВДФ

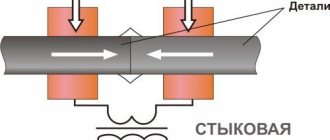

Экструзионная сварка не используется для монтажа напорных трубопроводов. Причина – стыковое расположение элементов – труб не дает показатель прочности выше чем 80% от прочности самого изделия в данном случае труб, изготовленных из термопластов.

1.2 Требования

Для достижения высокого показателя прочности стыковых швов при сварке материалов на основе ПВХ, ПВДФ необходимо соблюдать 2 основных требования: 1. Стыковке подлежат только одинаковые по характеристикам материалы, а также химическому составу. Под этим подразумевается следующие показатели: • Плотность; • ПТР – показатель текучести расплава. Применение экструзионной сварки требует использование присадочного материала соответствующего показателям плотности и текучести расплава, стыкующихся пластмассовых поверхностей. Внимание! Если соединяемые материалы имеют разные показатели текучести расплава, необходимо подбирать присадку у которой ПТР – это средний показатель текучести. 2. Соединяемые поверхности должны быть тщательно очищены. Экструзионная сварка не терпит наличия даже небольшого количества окислившегося материала на поверхностях материалов. Поэтому для обеспечения прочности стыков, швов очистку полипропилена, полиэтилена, пластмасс, а также других материалов следует проводить за 20 минут до начала сварки. Это требование должно выполняться максимально точно, что обусловлено небольшой текучестью и перешиванием материалов в области формирования шва.

1.3 Экструзионная сварка – спецификация

Экструзионная сварка ориентирована на стыковку толстостенных компонентов, деталей, поверхностей, изготовленных из ПВХ, ПВДФ. Экструзионная технология обладает такими преимуществами по сравнению с методом сварки материалов горячим воздухом с использованием присадочного материала: • Уменьшает время сварки; • Сводит к минимуму влияние человеческого фактора на прочностные показатели швов; • Формирование сплошного стыка – шва вдоль стыкуемых поверхностей.

1.4 Экструзионная сварка – технологическая организация процесса

Технология экструзионной сварки требует подготовки поверхностей перед стыковкой. Это делается тремя способами: • Создание сварочной канавки, углубления на стыкуемых поверхностях; • Формирование скоса, среза под углом на торцах соединяемых поверхностей; • Укладка материалов внахлест. Сам сварочный процесс начинается с разогрева материалов с целью доведения их до пластичного состояния. Для этого используется поток разогретого воздуха, подаваемого соплом сварочного экструдера. Стационарные промышленные комплексы разогревают материалы перед сваркой излучением. Одновременно с пластификацией идет подготовка присадочного материала. Это делается путем подачи в шнек экструдера основы – ПВХ гранул или прутка, который нагревом доводится до вязкотекучего состояния. Перемешивание превращает расплавленный материал в однородную, гомогенную массу. Полученный материал с помощью сварочного башмака подается к месту стыковки поверхностей, для формирования шва. Сварочным башмаком создается необходимое для этого процесса давление. Стационарные промышленные комплексы может иметь другую схему компрессионного воздействия на присадочный материал, с помощью отдельных узлов, агрегатов.

1.5. Особенности работы сварочного экструдера

Экструдеры комплектуются нагревателями воздуха для обеспечения пластификации стыкуемых материалов. Это необходимо для подачи присадочного материала. Поток горячего воздуха поступает к месту сварки через сопло предварительного нагрева, за счет чего происходит нагрев стыкуемых материалов. Температурный режим воздушного потока регулируется специальным контроллером. Существует 2 варианта устройства системы подачи воздуха для нагрева:

- Встроенные узлы подачи воздуха;

- Подача воздуха организуется с применением внешних источников. Это может быть компрессор или пневматическая сеть.

В экструдеры шнекового типа присадочный материал загружается в специализированную емкость, камеру, которая называется экструзионным шнеком. Ее вращение обеспечивается электродвигателем, ее функции чаще всего выполняет ручная дрель. Работа экструдера подразумевает более длительную работу электрического привода шнека, поэтому надежные экструдеры комплектуются модифицированными приводами, обладающими увеличенным эксплуатационным ресурсом. Пластификация присадочного материала в шнеке обеспечивают электрические нагреватели. Они размещаются с внешней стороны шнековой камеры, их температурный режим нагревателей контролируется, устанавливается через специальное регулирующее устройство. Такой системой оснащаются продвинутые модификации экструдеров. Простые модели аппаратов осуществляют нагрев материала в шнековой камере воздухом, проходящим по внешнему контуру шнековой камеры. Для этого в конструкции экструдера предусмотрена специальная полость. Затем он подается в область сварки для пластификации свариваемых материалов. Такое устройство нагрева присадочного материала предусматривает привязку температуры воздушного потока, проходящего через полость шнековой камеры с температурой воздуха, подаваемого для нагрева материалов перед сваркой. Сама присадка подается в зону сварки через сварочный башмак. Некоторые модели комплектуются упрощенной системой движения присадочного материала через участок термического воздействия. Сварочный пруток – материал поступает на профильные вальцы, они с силой переводят его в отверстие участка нагрева, имеющее цилиндрическую форму. Тут в дело вступают электрические нагреватели и начинают термическое воздействие на присадку, превращая ее в однородную, разогретую вязкотекучую массу. Такая схема превращает заднюю часть прутка в толкатель для передней. Плунжерные экструдеры обладают низким показателем производительности. Компенсируют эту особенность компактные размеры, что позволяет работать с аппаратом в труднодоступных местах. Недостатком плунжерных экструдеров является высокая требовательность к диаметру и форме прутка присадочного материала. Она должна быть ровной, без погрешностей. Возможность загрузки гранулированного материала в плунжерных экструдеров отсутствует. Пластичная присадочная масса поступает к месту формирования шва через сварочный башмак. Это общая технологическая особенность шнековых и плунжерных сварочных аппаратов. Рабочая поверхность башмака соответствует форме стыкуемых поверхностей. Передняя его часть оснащается специальным носом, который не допускает поступление присадочного материала перед зоной сварки. Присадка оказывает давление на носовую часть башмака, создает поступательное движение аппарата в заданном направлении, где формируется шов. Скорость движения в этом случае определяется показателем производительности и площадью сечения шва.

1.6 Свариваемые материалы – температурный режим, особенности

Чаще всего экструдером сваривается ПНД и ПП. Это термопласты первой группы, их преимуществом является большой температурный диапазон между достижением состояния пластификации и термодеструкции (разрушению от воздействия температур) составляет 50–186 градусов C. Значительный перегрев таких материалов не оказывает на них критического воздействия. Во вторую группу термопластов входят ПВХ, ПВДФ наоборот отличаются небольшой температурной разницей между пластификацией и термодеструкцией. Эта особенность требует повышенного внимания к температурному режиму, необходимо его максимально точно соблюдать. Обеспечить ее может только отладка нагревательной системы аппарата. Сварка ПВХ имеет еще одну особенность – экструдеры, ориентированные на работу с этим материалом оборудуются шнеком специальной формы. Она обеспечивает тщательное перемешивание присадки и контроль на него температурного воздействия. Это позволяет избежать термодеструкции. Неустойчивость к воздействию температуры второй группы термопластов требует соблюдения еще одного требования при проведении сварки. Аппарат нельзя надолго оставлять в режиме ожидания, его нужно отключать полностью при длительных временных перерывах. Еще один минус ПВХ – повышенная химическая активность при нагреве, а также абразивность. Из-за этого к шнековой камере предъявляются специализированные технологические требования.

2. Формы сварных экструзионных швов

Основные формы экструзионных швов определены в отраслевом стандарте DVS 2207-4. Также документ содержит правила проведения сварки:

- Швы формируются за один проход;

- Желательно делать двухсторонний шов, он обеспечивает высокие прочностные материалы изделиям из термопластов;

- Двухсторонний шов обеспечивает экономию присадочного материала.

- Двухсторонний шов в меньшей степени влияет на характеристики основы листа или пленки во время остывания.

Стандарт ГОСТ 16310-80 содержит меньше требований к подготовке основы для сварки и ее проведению. Отсутствует в нормативном документе описание сварочных башмаков. При этом ГОСТ 16310-80 подробно описывает виды, формы швов.

3. Формы и особенности сварочных башмаков

Готовая к работе присадка поступает в зону формирования шва через сварочный башмак. Также он выполняет следующие функции:

- Оказывает давление на поступающий материал;

- Формирует шов;

- Сглаживает поверхность шва.

Соответственно размеры и форма сварочного башмака определяет форму и размер шва. Материал, из которого изготавливается башмак – фторопласт четвертой группы или ПТФЭ. Он обладает высокими показателями термоустойчивости и антиадгезионности. Глубина зоны создания давления должна быть не менее 1/5 глубины шва. Глубина разреза должна быть приблизительно 0,5 мм с расширением вперед. Это позволяет опоре не деформировать поверхность корневого слоя. Это сделать легко, так как материал находится в разогретом состоянии. Нос башмака препятствует неконтролируемому распределению присадки. В свою очередь, создаваемой ей давление продвигает аппарат. Нос башмака не должен соприкасаться со свариваемыми листами, но его форма должна повторять их конфигурацию. Выполнить это требование можно при создании зазора носом башмака и корневым слоем от 1 до 3 мм. Сам он должен иметь скругленный передний и задний край. Такая опора предотвращает утечку присадки. Для этого необходимо создавать прижимное усилие во время сварки.

4. Подготовка к процессу сварки

Подготовка к процессу сварки Листы, пленка должны проходить подготовку непосредственно перед началом процесса. Это обусловлено быстрым окислением поверхности полимеров. Также причиной такого требования является возможность попадания на поверхность основы загрязнения: пыли, влаги, что значительно снизит прочностные показатели шва. Проводить подготовку полимеров к сварке необходимо за 20 минут до начала сварки. Если прошло больше указанного временного промежутка, следует повторно провести подготовку и незамедлительно приступить к сварке. Внимание! Удаление загрязнения с поверхности полимеров проводится механическим способом, например, с помощью скребков. Обезжиривающие составы неэффективны при подготовке к экструзионной сварке.

4.1 V-образный шов

Шов V-образной формы требует предварительной обработки торцов, кромок стыкующихся материалов. Такая подготовка проводится с использование столярного инструмента: • Рашпиля; • Рубанка; • Ножовки; • Стамески. Созданный на кромках скос должен обеспечить раскрытие шва в диапазоне 45–90 градусов. Толстые полимерные листы требуют создания скоса с большим углом тонкие с меньшим. Угол раскрытия должен обеспечивать заполнение присадкой все пространство образуемое торцевыми срезами. Ограниченный угол раскрытия для толстостенных материалов обусловлен показателем общей шириной шва и зон перехлестов на его поверхности. Это показатель не должен превышать 30 мм. Игнорирование этого требования не позволит создать необходимое усилие, которое обеспечит отсутствие выступания присадки за края сварочного башмака. Корневой слой шва должен содержать миллиметровые нескошенные участки. Их отсутствие приведет к перегреву и оплавлению материала в зоне сварки при неравномерном движении сварочного аппарата. Последствием этого также станет нарушение ширины зазора между листами, он станет заметно шире или уже. Материал перед началом сварки фиксируется, благодаря чему формируется равномерный зазор. Его оптимальная ширина не должна быть больше 2 мм. Это позволит присадке проникать на внутреннюю часть свариваемых материалов, что гарантирует высокое качество сварки. Механическая обработка шва должна осуществляться не ближе, чем в 2 мм от кромок скоса. Это делается при условии, что перехлест шляпки стыка в две стороны составляет не более, чем 2 мм.

4.2 X-образный шов

Этот тип шва является двухсторонней версией V-образного стыка. Это позволяет использовать в работе одни и те же требования, правила. Разница заключается только в невозможности контролировать качество проварки корневого слоя X-образным швом. Такая особенность меняет требования к работе с основой:

- На торцах формируются скосы;

- Угол их раскрытия 30–60 градусов;

- Лицевая сторона обрабатывается механически на расстоянии 2 мм от края скоса;

- Корневой слой фиксируется без зазора;

- Предварительно необходимо провести стыковку с помощью термофена с применением специальной насадки;

- Формируется V-образный шов лицевой части;

Теперь листы необходимо перевернуть и повторить все вышеописанные действия с другой стороны.

4.3 Шов типа HV

Для такой формы шва угол раскрытия определяется толщиной корневого слоя и составляет 45–60 градусов. Более значимое влияние на это оказывает вертикальный лист. Здесь необходимо оставить на торце не скошенный участок шириной 1 мм. Листы нужно зафиксировать, чтобы между ними оставался зазор 2 мм. Это даст гарантию качественной проварки. Внимание! Расстояние от края горизонтального листа до начала шва, после окончания сварки должно составлять не менее 10 мм. Плоскость, находящаяся с левой стороны обрабатывается механически не ближе, чем в 3-х мм от края скоса кромки. Тут необходимо предусмотреть запас. Алгоритм действий при формировании шва формы HV аналогичен созданию X-образного шва.

4.4 K-образный шов

Угловое внутреннее соединение требует предварительной фиксации листов. Это делается с помощью термофена. Для временной сварки подойдет специальная насадка или сопло с присадочным материалом. Зона временной фиксации обрабатывается с помощью скребка:

- При использовании насадки для сварки это делается заостренным краем скребка;

- Использование присадочного материала требует механической обработки скругленной поверхностью скребка.

Теперь корневой слой готов к экструзионной сварке. Шов с переменным сечением Представленные выше конфигурации швов являются идеализированными, но зачастую оператор сталкивается с необходимостью формирования шва, у которого сечение будет меняться. Пример такой работы – вваривание патрубка в трубу большего диаметра. Для качественной реализации такой задачи требуется модернизация башмака. Это параллелепипед со скругленными углами, он соприкасается с верхней частью корневой основы, где угол между листами прямой – 90 градусов и с нижней частью, где угол может достигать 120–140 градусов.

Процесс соединения деталей

Процесс подготовки и проведения сварочных работ с применением экструзионных покрытий проходит следующим образом:

- После запуска и прогрева экструдера производится его очистка от материала, использовавшегося ранее. Повторно применять присадку нельзя, потому что ее прочностные характеристики снижены,

- За 15-20 минут до начала сварочных работ производится очистка соединяемых поверхностей от пыли, масляных и жировых загрязнений механическим воздействием (скребками, мелкой наждачной бумагой),

- Обрабатываются торцы соединений под требуемый шов, на соединяемых поверхностях готовятся скосы или сварочные канавки,

- Производится нагрев соединяемых поверхностей горячим воздухом,

- Материал присадки поступает в экструдер, где нагревается от рубашки шнековой камеры и перемешивается до получения однородной пастообразной массы,

- Разогретая до вязкого состояния экструзия выдавливается через башмак на сварочный шов, частично расплавляя свариваемые детали и перемешиваясь с их веществом,

- На свариваемые поверхности с помощью сварочного башмака подается необходимое давление, обеспечивающее фиксацию деталей. Сила оказываемого давления зависит от материалов: так, для ПВД допустим широкий интервал давлений, а прочность соединения полипропилена падает при оказании слишком высокого давления.

- Процесс охлаждения проходит при естественных условиях, так как принудительное охлаждение приводит к уменьшению прочности шва вследствие перепада температур.

Существует два основных типа экструзионной сварки – бесконтактный и контактный.

Бесконтактный способ сварки требует применения прижимных устройств или прессов, с помощью которых оказывается давление на соединяемые детали. Экструзия при данном способе подается из мундштука, который не вводится в разъем.

При контактном способе мундштук вводится в соединяемый разъем до контакта с кромками и перемещается вдоль стыка под углом 10-15° градусов, заполняя полость присадочной массой. Давление, создаваемое присадкой, позволяет отказаться от оказания дополнительного давления на материал. Такая сварка позволяет обеспечить потери тепла и обеспечить дополнительный нагрев соединяемых поверхностей за счет тепла от мундштука.

Приложение А (обязательное). Протокол экструзионной сварки

Приложение А (обязательное)

| Экструзионная сварка листов и труб | Организация | ||||||||||||

| Проект | Номер проекта | Погода | Защитные меры | ||||||||||

| Чертеж N | Свариваемый материал (производитель, тип, партия, дата): | 1=Сол- нечно | 1=Нет | ||||||||||

| Сварщик: | Присадочный материал (производитель, тип, партия, дата): | 2=Сухо | 2= Экран/ щит | ||||||||||

| N аттестационного удостоверения/действительно до | Сварочное оборудование, изготовитель, тип: | 3= Осадки | 3=Па- латка | ||||||||||

| Руководитель сварочных работ | Год выпуска/ Последняя проверка оборудования: | Метод изготовления сварного соединения: | 4=Ве- тер | 4=Отоп- ление | |||||||||

| Дата | Свар- ка N | Толщина стенки мате- риалов | Обозна- чение сварного шва | Свароч- ная насадка N | Расход воздуха, л/мин | Темпе- ратура рас- плава, °C | Темпе- ратура нагре- того газа, °C | Ско- рость сварки, см/мин | Темпе- ратура окру- жаю- щей среды, °C | Темпе- ратура стенки мате- риалов, °C | Погода (Код N) | Защит- ные меры (Код N ) | Визуаль- ный и измери- тельный контроль |

| Измеряется на выходе из экструдера Измеряется в центре сопла системы предварительного нагрева | Примечания | ||||||||||||

| Дата / подпись сварщика | Дата / подпись руководитель сварочных работ |