Содержание

- Первый способ сварки поворотного стыка

- Второй способ сваривания труб с поворотом стыком

- Третий способ. Сварка поворотных труб большого диаметра

- Видео: сварка поворотных стыков труб

- Сварка поворотных стыков с диаметром трубы менее 200мм

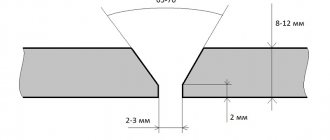

Провар корня шва выполняют электродами, диаметром 2-4мм. Высота первого шва составляет, как правило, 3-4мм. Для выполнения второго и последующих слоёв выбирают электроды большего диаметра и при повышенной силе тока. Первый и второй слои шва можно выполнить несколькими способами, которые рассмотрены ниже.

Предварительная подготовка труб к сварке

Перед началом работы места стыковых соединений подготавливаются. Состоит этот этап из следующих операций:

- Осматриваются концы изделий. Если их поверхность неровная, то она выпрямляется или торцы обрезаются с помощью газовой горелки.

- При наличии на местах будущих сварочных швов грязи или ржавчины кромки обрабатываются молотком и зубилом.

- Внутренняя и наружная поверхности зачищаются до блеска на размер 10 мм. Для этого используется металлическая щетка или шлифовальная машинка.

Способы стыковки труб

Сложность задачи соединения трубопроводов заключается в том, чтобы обеспечить стыкам достаточную жесткость. С помощью центраторов для сварки достигается нужный результат. Такие устройства обеспечивают соосность обеих частей соединений, что отражается на надежности шва.

Центраторы бывают:

- внешние;

- внутренние.

Первая категория тоже имеет разновидности. Внешние устройства разделяются на типы:

- Многозвенные. Применяются для труб с диаметром до 2000 мм. Состоят из звеньев, перемещающихся в подвижных шарнирах. Стягивание идет винтовым механизмом.

- Арочные. Конструкция состоит из 2 клемм, которые входят в зацепление и стягиваются рычагом. Используются для диаметров труб до 900 мм.

- Цепные. Изделие применяется для диаметров до 1400 мм. Отличается высокой надежностью. Стягивающим элементом является цепь.

- Эксцентриковые. Принцип работы механизма схож с арочным, но стягивание обеспечивается экс class=»aligncenter» width=»700″ height=»280″[/img]

- Струбцинные. Это рычажный механизм, который сверху имеет зажим.

Внутренние центраторы отличаются сложностью конструкции. В их задачу входит не только внешнее центрирование, но и внутреннее.

Механизм отличается высоким эксплуатационным ресурсом. Приспособление не только обеспечивает сварку труб, но и добавляет жесткость, что устраняет риск прогиба системы в случае усадки почвы.

Первый способ сварки поворотного стыка

Стык трубопровода условно разделяют на 4 примерно одинаковых участка. Сначала сваривают участки 1-2, затем трубу поворачивают на 180° и заваривают участки 3 и 4. Схема этого способа сварки указана на рисунке ниже.

После сварки первого слоя, трубу разворачивают ещё на 90° и выполняют сваривание участков 5 и 6. И потом, после поворота трубы ещё на 180°, выполняют сварку оставшихся участков 7 и 8.

Различные техники выполнения дуговой сварки

Сварку трубопроводов можно выполнять несколькими технологическими способами:

Сварка с поворотом стыка

Сначала делаются три прихватки на 4, 8 и 12 часов. Затем выполняются два основных шва примерно с 1 до 5 часов и с 11 до 7 часов. После этого труба поворачивается на 90 градусов и наносятся завершающие швы, которые полностью герметизируют соединение двух швов.

Для предотвращения прожогов рекомендуется использовать для первого слоя 4-миллиметровый электрод марок СМ-11, ВСЦ-1 или УОНИ-11/45(55), а для создания электрической дуги выставить силу тока в 130 А (±10 А). Для выполнения второго и третьего слоёв необходимо взять 5-6-миллиметровые электроды, а силу тока следует увеличить до 200-250 А.

Сварка без поворота стыка

Данная технология применяется при работе со стационарными трубопроводами, которые невозможно двигать. Первый слой выполняется снизу-вверх, а вторые и третьи можно выполнять как сверху-вниз, так и снизу-вверх.

Сварку труднодоступных мест, например, части трубопровода, прижатой к бетонной подушке или к кирпичной стене, необходимо производить через врезку – технологическое отверстие сверху трубы. Когда сварочные работы завершены, технологическое отверстие также заваривается.

Сварка труб в зимних условиях

При отрицательных температурах происходит быстрое охлаждение сварочной зоны, а удаление раскалённых газов из расплавленного металла, наоборот, затрудняется. Из-за этого трубная сталь становится хрупкой, от чего резко возрастает опасность возникновения термического разрушения стали, появления горячих трещин, отходящих от сварного шва, а также закалочных структур.

Чтобы избежать этих дефектов, необходимо, во-первых, максимально плотно соединить друг с другом элементы трубопровода, во-вторых, необходимо раскалить поверхность металла до светло-красного оттенка, наконец, в-третьих, силу тока необходимо увеличить на 10-20%. Это позволит добиться вязкого и пластичного сварного шва, который надежно герметизирует зазор между трубами даже при сильном морозе.

Второй способ сваривания труб с поворотом стыком

Также, как и в первом способе, стык условно делят на 4 примерно равных участка. Сначала сваривают участки 1 и 2, потом поворачивают трубу на 90° и выполняют сварку участков 3 и 4. Схема этого способа показана на рисунке ниже.

После того, как заварен первый слой шва, трубу поворачивают на 90° и сваривают участки 5 и 6, затем снова поворачивают трубу на 90° и сваривают участки 7 и 8.

Методика работы с горизонтальным стыком

Методика действий с неповоротными стыками трубопровода в горизонтальном положении отличается тем, что разделывать кромки полностью не обязательно. Осуществлять эти действия необходимо средней дуговой сваркой. Можно сохранить лишь несущественную разделку в 10 градусов. Такие действия обеспечивают улучшение процесса соединения металлических частей и сохранности их качества на прежнем уровне. Варить горизонтальные стыки трубопровода лучше обособленными неширокими слоями. Первым валиком проваривается корень шва, при этом используются электроды 4 миллиметра в диаметре. Лимит силы по закону Ома должен быть установлен в диапазоне от 160 до 190 А. Электрод получает движение характерное возвратно-поступательному, в то время как внутри стыка должен появиться нитевидный валик 1-1,5 мм высотой. Покрытие прослойки №1 подлежит тщательной зачистке. Прослойка №2 проделывается таким образом, чтобы он закрывал предыдущую прослойку, когда электрод движется возвратно поступательным образом и когда происходит его практически незаметное покачивание между краями верхней и нижней кромок.

Таблица соотношения сварочных токов в зависимости от различных показателей

Направление второго слоя не отличается от первого. Перед выполнением третьего слоя силу тока необходимо увеличить до 250-300 А. Чтобы сделать процесс соединения металлических элементов более производительным, нужно использовать электроды диаметром 5 миллиметров. Направление варки третьего слоя осуществляется противоположно направлениям предыдущих двух слоев. Третий валик рекомендуется выполнять на более высоких режимах. Скорость нужно выбрать такую, чтобы валик был выпуклым. Варить необходимо под «углом назад» или под прямым углом. Третий валик должен заполнять две трети ширины валика №2.

Выполнение четвертого валика следует вести на режимах, используемых при выполнении третьего. Угол наклонения электрода — 80-90 градусов от поверхности трубы, которая расположена по вертикали. Направление четвертого валика остается прежним.

Технология выполнения электросварки с горизонтальными стыками при наличии более 3-х прослоек имеет свою особенность: третья прослойка со всеми последующими выполняются в направлениях, каждый из которых противоположен предыдущему. Трубы, достигающие диаметра в 200 мм, как правило, подлежат сварке сплошными швами. Обратно-ступенчатый способ характерен для сварочного процесса стыков трубопровода диаметром более 200 мм. Каждому участку рекомендуется быть примерно 150-300 мм длиной.

Третий способ. Сварка поворотных труб большого диаметра

Данный способ сварки применяют для сваривания труб большого диаметра, более 500мм. При таком способе стык разделяют на несколько участков и сварку выполняют обратно-ступенчатым способом. Схема сварки показана ниже.

Рекомендуемая длина каждого каждого участка шва составляет 150-300мм и зависит она от диаметра трубопровода.

Третий слой сварного шва, независимо от способа сваривания первых слоёв, выполняют в одном направлении при постоянном повороте трубы.

Популярные способы сваривания стальных труб

К популярным способам сваривания труб относятся следующие методы:

- Работа по сварке труб полуавтоматом. В основу заложен принцип автоматической подачи проволоки к горелке прибора. Свариваются изделия из любой стали вплоть до нержавейки.

- С помощью холодной сварки. В реальности это клей, содержащий в своем составе эпоксидные смолы. Таким способом устраняются только небольшие дефекты. Шов не выдерживает напряжений, направленных на разрыв.

Использование газосварки

Газосварка используется для работы с обычными сталями. Горючая смесь состоит из кислорода и одного из газов:

- ацетилена;

- пропана;

- бутана.

Для работы требуется сварочная проволока и флюсы, которые необходимы для защиты металла от окисления внешним воздухом.

Существует газовая сварка с применением аргона, который выполняет роль защитной среды. Он используется при работе с цветным металлом или легированной сталью. Подается газ за 20 с до начала сварочного процесса и убирается через 10 с после его окончания. В процессе работы аргон вытесняет воздух и препятствует окислению металла.

Орбитальная сварка труб

Орбитальная технология применяется для сварки трубопроводов в бесповоротном стыке. Вручную такой процесс проводить тяжело, особенно для боковых участков. Под действием силы тяжести расплавленный металл стремится вниз. Поэтому операция проводится в автоматическом режиме при помощи специального оборудования. Между изделием и электродом возникает дуга. В эту зону подается аргон, чтобы не происходило окисления металла.

Для этого применяются специальные камеры, которые бывают 2 видов:

- Механизм полностью повторяет диаметр трубы и надевается на нее. Внутри имеется голова, которая в среде защитного газа двигается по стыку и накладывает шов. Такой способ применим, если диаметр трубы небольшой.

- Для изделий большого диаметра используются открытые камеры. Голова передвигается вдоль образуемого шва на кронштейнах.

К преимуществу такого вида сварки относится высокая скорость, качество шва и отсутствие влияния человеческого фактора.

Электродуговой метод сварки труб

Электродуговая сварка – это процесс получения сварного соединения с помощью специального оборудования и электродов. Образующаяся электрическая дуга расплавляет материал изделия и электрод. Одновременно на поверхности электрода плавится стержневая оболочка, которая, смешиваясь с жидким металлом, выступает на поверхности шва в виде шлака.

Для сварки труб ручной дуговой сваркой требуются специальные электроды. На их поверхности присутствует оболочка, которая защищает сварочный шов от присутствующего в воздухе азота и кислорода.

Электроды для такого вида сварочных работ:

- с целлюлозным покрытием;

- с рутиловой пленкой;

- комбинированные.

Применяемое оборудование носит название инвертора, который имеет несколько режимов работы.

Оптимальный подбор режима оборудования зависит от вида материала свариваемого изделия и его толщины. С учетом этих факторов подбирается и соответствующая марка электрода. Все эти данные содержатся в нормативах ГОСТ по сварке трубных изделий.

Сварка поворотных стыков с диаметром трубы менее 200мм

Если диаметр соединяемого трубопровода не превышает 200мм, то стык можно не делить на участки, а сваривать его одним сплошным швом, см. рисунок ниже:

При этом второй и третий слой выполняют аналогично первому, но каждый раз, при последующем слое, меняют направление сварки на противоположное. И во всех случаях необходимо перекрывать каждый предыдущий слой последующим на 10-15мм.

Дополнительные

Особенности дуговой сварки

При проведении дуговой варки труб следует учитывать несколько важных нюансов:

- Включать аппарат следует в тот момент, когда электрод только-только прикоснулся к поверхности трубы.

- При сварке труб необходимо постоянно отслеживать длину электрической дуги, поскольку она определяет размер газовой оболочки, препятствующей попаданию воздуха в зону сварку.

- Двигать электрод в зоне сварочных работ следует плавно. Это позволит равномерно распределить по шву расплавленный металл с электрода.

- Толщину направления друг на друга металла трубных элементов определяют лёгкие скользящие движения сварщика из стороны в сторону.

- При варке толстостенных труб большого диаметра необходимо выполнять внутренние и внешние сварные швы.