Среди доступных сварочных аппаратов для покупки и начального практического обучения, сварщикам самоучкам наиболее подходящими будут недорогие, надежные, легкие и надежные модели, обладающие главным и неоспоримым свойством – удобством в работе.

Такими почти идеальными свойствами обладают современные аппараты электродуговой сварки, созданные по новым технологиям, и вобравшими в себя практически все наиболее значимые инновации – сварочные инверторы.

Как и любая другая электросварка, сварочный инвертор применяется для простого и надежного соединения между собой металлических конструкций.

Очертить более точно область применения такой технологии довольно сложно, поскольку практически повсеместно применимы сварные соединения – в строительстве, машиностроении, сельском хозяйстве и быту, в общем, там, где необходимо легко и просто соединить между собой металл.

Необходимые материалы/инструменты/защита

Непосредственно для работы, начинающему сварщику понадобятся в качестве инструментов:

- Сварочный инвертор с комплектом проводов (с клеммой «массы» и электрододержателем.

- Расходные материалы – сварочные электроды для ручной электродуговой сварки (для начала в качестве тренировки подойдут диаметром 3 мм).

- Щетка по металлу.

- Небольшой молоток (как правило, в комплекте инвертора идет такой молоточек, но лучше купить специальный молоток сварщика – с пружинной ручкой и заостренными концами с плоским и пикообразным).

- Зажимы для прижатия свариваемых деталей.

В качестве материалов для начального обучения подойдут:

- Металлические железные предметы – трубы, полосы металла, строительная арматура.

Внимание! Делая первые шаги, важно знать, что для сварки алюминия, чугуна, нержавеющей стали, нужны особые электроды и очень уверенные навыки проведения сварочных работ.

Ну и главное, для проведения работ нужны специальные защитные доспехи:

- Обязательно маска со специальным светофильтром, задерживающим яркий свет от сварочной дуги.

- Защитные перчатки – ведь дело придется иметь с расплавленным металлолом.

- Специальный костюм, желательно из огнестойкого брезента.

- Рабочие ботинки на толстой и прочной подошве с высокими берцами – простой и надежный способ сохранить стопы от ожогов.

https://www.youtube.com/watch?v=NnaJTrs2qQA

Пошаговая инструкция по выполнению работ

Подготовительные шаги:

- Шаг первый – для начала следует подготовить рабочее место, убрать помещение от лишних предметов и легкогорючих материалов и жидкостей;

- Предусмотреть нормальное освещение места творческих изысканий.

- Подготовить материал для сваривания и необходимые инструменты.

- Проверить правильность и надежность соединения кабелей в случае использования электрических удлинителей.

Что касается самих работ, то здесь нужно раз и навсегда усвоить последовательность и порядок действий, это должно стать правилом и выработать все движения до автоматизма:

- Сварочные кабели разматываются и расправляются, подключается к гнездам инвертора.

- Свариваемые детали раскладываются, проверяется правильность соединений по возможности закрепляются в тисках или струбцинах.

- Одеваются средства защиты, подготавливается маска.

- Клемма массы – зажим со знаком «плюс» к одной из свариваемых поверхностей.

- Электрод вставляется в держатель.

- Проверяется подключение самого аппарата к электрической сети, без включения клавиши подачи электропитания.

- Включается питание, через 15-20 секунд аппарат готов к работе.

- Электрод подносится к месту предполагаемого шва, защитная маска подносится к лицу, разжигается дуга.

- Легкими движениями формируется образование сварочной ванны, и формируется шов.

При соединении небольших деталей, где шов имеет небольшую длину, рекомендуется не выключать аппарат на время контроля качества и удаления шлакового налета, при больших объемах работы, рекомендуется, несмотря на наличие принудительного охлаждения, выключать инвертор и делать небольшой перерыв.

По окончании работ рекомендуется:

- Убрать руку с держателем, прекратить образование электрической дуги.

- Выключить питание аппарата.

- Дать остыть 3-5 минут шву, и легкими постукиваниями оббить шлак и проконтролировать качество шва – в идеале, он должен быть похож на уложенные чешуйки, как на рыбе – одна должна вроде бы накладываться на другую.

Ошибки при работе с полипропиленовыми трубами

К любому начинающему мастеру опыт приходит вместе с ошибками. Трудно их избежать и при «общении» с полипропиленовыми изделиями. С самыми частыми из них лучше познакомиться еще до перехода к практическим занятиям.

- Недостаточно качественное обезжиривание. Оно не в состоянии гарантировать стопроцентный результат. Жировая пленка — причина, по которой на таких участках диффузное сваривание происходит частично. Если они большие, то его может не произойти совсем.

- Неполная очистка трубы от армирующего слоя из фольги. В этом случае даже небольшой участок, где остался чужеродный материал, становится слабым звеном. Качественная пайка на нем невозможна, а результатом невнимательности будет авария — протечка водопровода.

- Некорректное нагревание элементов на оборудовании. Идеально ровное положение деталей на этом этапе обязательно. Даже минимальное смещение может повлиять на надежность, эксплуатационные характеристики любой системы.

- Неточная состыковка элементов. После их соединения идеальным будет отсутствие любых нелинейных смещений. Даже малейший поворот относительно оси негативно скажется на качестве шва. Он получится недостаточно прочным.

- Корректировка соосности после стыковки. Ее продолжительность — 1-2 секунды. Более длительное время уже повлияет на надежность соединения. Несоосность на небольших участках не будет видна, но на длинной линии она станет заметной.

- Неплотное вхождение трубы в фитинг — еще одна потенциальная (и распространенная) ошибка. Конец ее обязан входить до разметочной линии или до самого ободка, который присутствуют на некоторых пластиковых изделиях.

Еще одна потенциальная проблема — провисание длинных участков (4-5 м). Полипропиленовым трубам свойственно линейное расширение под действием высоких температур, либо при повышении давления. Чтобы избежать этого явления, используют компенсаторы. Их можно приобрести в магазине или создать своими руками. Простейшее самодельное устройство — петля, сделанная из пластиковой трубы.

Техника безопасности

Сварочный инвертор – электрический прибор, и поэтому запрещается производить работы при высокой влажности, под открытым небом во время дождя.

Работать необходимо только в защитной маске, в специальном огнестойком костюме и обуви, в сварочных перчатках-крагах. Рабочее место должно быть просторным, на рабочем месте не должно быть горючих и взрывоопасных материалов, жидкостей, баллонов.

Запрещается проводить сварочные работы с предметами, имеющими опасное содержимое – в канистрах, бензобаках, различными боеприпасами.

Чего надо избегать во время сваривания

В момент соединительных работ фитинга и частей пластиковой конструкции, они должны прилегать плотно, чтобы исключить зазор превышающий 1 мм, иначе между внутренними упорами и торцом будет промежуток, который негативно повлияет на дальнейшую эксплуатацию всей системы.

Не совершайте ненужных силовых действий, в момент соединения деталей, потому что это приведет тому, что внутренний упор трубы и её торцом будет образован грат, который создаст препятствие для проводимости жидкостей внутри ее.

Способы укладки

Вопрос разводки ПП систем становится первым при монтажных работах. При этом приходится решать, скрывать трубную систему в стены, или тянуть ее открытым методом. Особенно критично это для малогабаритных квартир, ведь коммуникации занимают много пространства.

Открытый монтаж – это протяжка магистрали поверх стены или пола.

При возможности сооружение прячут под декоративную постройку. Преимущества в данной ситуации следующие:

- Возможность прокладывать трубопрокат из любого материала.

- Простые монтажные действия.

- Простая компоновка.

- Невысокая стоимость.

- Возможность постоянно контролировать трубную систему.

Недостатки таких конструкций такие:

- Непрезентабельный внешний вид.

- Существенные потери полезной площади. Это очень болезненно для маленького помещения, где пара лишних сантиметров – это дополнительное место, где станет сантехника. Скрытый монтаж – это сооружение, которое отличается эстетичным видом, так, как магистраль проходит в стене или полу.

Этот вариант позволяет обойтись без потери полезного пространства. Но он и не лишен недостатков, в виде:

- возможность брать трубопрокат только из определенных материалов;

- трудоемкие подготовительные работы. Более сложный монтаж;

- невозможность провести ремонт без разборки и разрушения сооружения.

Как производить разводку ПП сетей

После того, как определен способ прокладки трубопровода, и мы знаем размеры сантехнических приборов, можно разработать разводку системы, которую нужно будет проложить в квартире или в доме.

Эти правила простые:

- Трубные изделия не должны пересекаться.

- Канализация и водопровод протягивается максимально близко.

- Вся система должна быть простой.

- Расположенные вертикально отводы оснащают гибкими шлангами.

- Профессиональные мастера называют ПП сортамент самым подходящим вариантом для обустройства разводки любой магистрали. Основной их характеристик данных товаров является простой монтаж, а именно спайка, которую можно выполнить самому.

Как выбрать сварочный аппарат чтобы паять полипропиленовый трубопрокат

Выбор аппарата для сварки – дело нетрудное, если внимательно изучить рекомендации специалистов. Если выполняется сварка магистрали диаметром до 63 мм, то в таких действиях предусматривается использование муфт и раструбов. Если детали для состыковки больше объема в 63 мм, то для сварки полипропиленовых труб лучше применить стыковой способ.

Трубный сортамент, не превышающий 40 мм, варим, используя аппарат для раструбной сварки полипропиленовых труб. Когда сечение магистрали больше 49 мм, то скрепить элементы помогает приспособление, имеющее центрическое устройство.

Оборудование, выполняющее сварочные работы с полипропиленовыми трубопроводами, условно делят на такие виды:

- Механические. Эти приспособления применяют для магистралей большого объема.

- Ручные. Данный вид агрегатов превосходно подходит для самостоятельного применения. Им можно соединять магистрали с объемом до 125 мм.

Какой сварочник выбрать, следует решать, исходя из особенностей сооружаемой системы

Так же важно, чтобы в комплекте состоял набор насадок. Это позволит работать с магистралями различного объема. Помимо сказанного начинающему мастеру понадобится знать – не стоит покупать дешевые инструменты

Как правило, на них насадки оснащают некачественным покрытием. Соответственно, спаять качественное сооружение таким агрегатом невозможно

Помимо сказанного начинающему мастеру понадобится знать – не стоит покупать дешевые инструменты. Как правило, на них насадки оснащают некачественным покрытием. Соответственно, спаять качественное сооружение таким агрегатом невозможно.

Домашнему мастеру стоит выбрать специальный агрегат для сварки небольшого размера. Этого вполне хватит для потребностей бытовой магистрали.

Сварка полипропиленовых труб своими руками – не является сложным заданием, если изучена вся методика, и начинающий мастер имеет желание сделать эту работу. Любой электросварочный аппарат станет отличным помощником. А купив к нему полный набор нужных насадок, можно существенно сэкономить финансы и время.

Контроль дугового промежутка

Схема сварочной дуги

Говорить о начальных навыках сварщика с уверенностью можно тогда когда выработается навык правильного формирования и удержания дугового промежутка – сварочной дуги.

По сути, это несложный процесс, главное в нем понимание того, что дуга будет постоянной и наиболее качественно расплавлять электрод при правильном, немного медленном движении держателем.

Во многом, это достигается методом проб и ошибок – закрепленный навык появится тогда, когда при движении электрода начнет формироваться однородный шов, соединяющий обе соединяемых детали.

Правила формирования сварочного шва

Получение крепкого и надежного сварочного соединения во многом является результатом правильного движения электродом в сварочной ванне. Довольно примитивно это можно охарактеризовать примерно как процесс обучения письму.

Движение руки с держателем напоминает пропись первоклашки, когда навыки довольно слабые и приходится выводить то зигзаги, то кружечки, то косые линии. Но при этом, кроме движения в одной плоскости, при сваривании, нужно то приближать электрод, то наоборот удалять его.

Такие движения позволяют формировать в сварочной ванне слои металла как бы заходящие друг на друга, это и обеспечивает отлично сформированный соединительный шов.

Прямая и обратная полярность при инверторной сварке

Обычное подключение сварочных кабелей держателя к «минусу», а зажима «массы» к «плюсу» инвертора позволяет без труда сваривать все допустимые соединения, при этом такая полярность позволяет увеличить количество тепла, выделяемое при сварке.

Обратное подключение кабелей, а у инвертора такая возможность присутствует, на электрод подается «плюс», а на свариваемые детали «минус» позволяет снизить количество тепла, и соответственно соединять детали из тонкого металла без образования прожигов.

1.1. Физическая сущность сварки и ее классификация

Сварка представляет собой процесс образования неразъемного соединения однородных или разнородных тел за счет межмолекулярных или межатомных сил сцепления при нагревании и (или) пластическом деформировании.

Всякие твердые и жидкие тела представляют собой систему атомов или молекул, связанных между собой межатомными или межмолекулярными силами сцепления, которые являются результатом взаимодействия их электронных оболочек. Внутри объема тела эти силы сцепления взаимно уравновешены. Атомы и молекулы, находящиеся на поверхности тела, имеют свободные связи и могут при определенных условиях присоединять к себе другие атомы и молекулы (например, адсорбция газов, связь с поверхностными атомами другого твердого или жидкого тела.) Значит, для получения неразъемного соединения твердых тел необходимо обеспечить взаимодействие между поверхностными атомами тел. Для этого нужно сблизить кромки соединяемых деталей на расстояние, равное или меньшее межатомному расстоянию кристаллической решетки соединяемых м.

Для жидких тел это выполняется легко за счет подвижности, смачивания поверхности, но для твердых тел возникают трудности, т. к. их поверхность даже после тщательной обработки имеет микроскопические неровности, впадины, бугорки и при соприкосновении они будут иметь контакт только в отдельных физических точках.

Кроме того, атомному сближению и сцеплению препятствуют пленки окислов или других химических соединений, адсорбированных газов и различные загрязнения, в результате чего в обычных условиях на поверхностях соединяемых тел не могут проявиться межатомные силы сцепления из-за отсутствия свободных связей.

1.1.1. Сварка

При сварке перечисленные трудности получения прочного соединения устраняются двумя следующими основными приемами:

1. Нагревом соединяемых деталей;

2. Сдавливанием или осадкой их; нагрев ослабляет межатомные связи, снижает твердость материала и повышает его пластичность.

Сдавливание или осадка соединяемых деталей создает пластические деформации, течение материала на границе раздела, разрушает окислы и загрязнения, удаляя их из зоны сварки в грат вместе с поверхностным слоем материала и выводя «ювенильные» слои материала, что создает межатомные силы сцепления.

Нагрев и осадка при сварке дополняют друг друга: чем выше нагрев, тем меньше давление осадки, и наоборот. В предельных случаях осадочное давление или нагрев становятся ненужными.

При нагреве до расплавления металла осадочное давление не требуется, т. к. жидкий металл самопроизвольно сливается в общую сварочную ванну и после затвердевания части детали будут прочно скрепленными.

При холодной сварке к соединяемым деталям прикладывают высокое удельное давление осадки, создающее большие пластические деформации. Нагрев при этом не нужен. Возможна холодная сварка при температуре кипения жидкого азота (-196°С).

Многие другие способы сварки занимают промежуточное положение. Процессу сварки и повышению прочности соединения способствуют взаимное растворение и диффузия металла соединяемых частей. При сварке деталей из разных металлов могут образовываться непрерывные твердые растворы (Fe-Ni; Fe-Cr; Ni-Mn и др.), металлы могут иметь неполную взаимную растворимость (Fe-Cu; Fe-Zn) или практически не растворяться друг в друге (Fe-Ag; Fe-Mg; Fe-Pb и т. д.) Следует иметь в виду, что и в последнем случае могут успешно свариваться металлы.

Все имеющееся многообразие способов сварки (более 50) по способу устранения факторов, препятствующих межатомному взаимодействию, можно разделить на две группы:

1. Сварка плавлением (в жидкой фазе)

2. Сварка давлением (в твердой фазе).

(«3») При сварке плавлением металл соединяемых частей в зоне сварки расплавляется, переходит в жидкое состояние. При этом расплавляется и присадочный материал; таким образом образуется сварочная ванна из основного и присадочного металла (рис.1.1).

| а) | б) |

| Рис. 1.1. Сварка плавлением: | |

| а – плавление свариваемого металла; б – сварное соединение; 1 – источник тепла; 2 – свариваемый металл; 3 – жидкий металл; 4 – наплавленный металл (сварной шов); 5 – присадочный металл |

При этом не требуется предварительной особо тщательной очистки поверхности металла; нагрев расплавляет металл и загрязнения поверхности, всплывающие в сварочной ванне.

Затвердевающий металл зоны сварки претерпевает значительные изменения в химическом составе и структуре, приобретая характерную структуру литого. Температура нагрева значительно превышает температуру плавления свариваемого металла, что исключает значительный нагрев обеих деталей и увеличивает скорость сварки.

В зависимости от источника нагрева сварка плавлением подразделяется на пять основных видов: дуговую, газовую, термитную, электрошлаковую и электронным лучом.

При дуговой сварке нагрев и плавление осуществляется за счет тепла электрической сварочной дуги; при газовой – используется тепло сгорания газа или паров жидких горючих; при термитной – тепло, выделяемое при сгорании термитной смесью; при электрошлаковом процессе тепло для сварки образуется от прохождения тока через расплавленный слой шлака; при электронно-лучевой – нагрев и плавление металла производится теплом от бомбардировки электронами луча металла изделия, помещаемого в вакуум.

Сварка давлением может производиться без предварительного или с предварительным местным нагревом деталей (рис.1.2). При этом состав металла и его структура не изменяются. Этот вид сварки требует тщательней подготовки и зачистки соединяемых поверхностей, требует обязательного приложения осадочного давления. При этом сила осадки обратно пропорциональна температуре нагрева свариваемых элементов. В зависимости от рода источника местного нагрева различают сварку: контактную (электросопротивлением), термитную давлением, газопрессовую, индукционную (электропрессовую), трением и вакуумно-диффузную.

| а) | б) |

| Рис. 1.2. Сварное соединение, выполненное (без расплавления металла): а – процесс нагрева; б – сварное соединение; 1 – свариваемые детали; 2 – слои металла в пластическом состоянии; 3 – сварной шов; 4 – грат |

Каждый вид сварки подразделяется на способы, отличающиеся между собой технологическими особенностями.

1.1.2. Пайка

Этот процесс соединения металлов занимает промежуточное положение между сваркой и склеиванием. Соединение производится с помощью сравнительно легкоплавкого металла, называемого припоем, температура плавления которого ниже, чем соединяемого металла. Расплавленный припой наносится на хорошо зачищенные кромки соединяемых частей, смачивает их и после затвердевания образует соединение. Припой и соединяемые металлы весьма разнообразны, что обуславливает резкие различия в процессе пайки и характере получаемых соединений. Основная составная часть припоев — олово, медь, серебро.

В этом способе соединения существенную роль играет способность припоя хорошо смачивать основной металл, т. е. адгезия (прилипание) припоя к металлу должна превышать когезию (сцепление) частиц припоя. Основной металл не расплавляется. Здесь почти всегда применяются флюсы для очистки поверхности металла от окислов и других загрязнений и усиления адгезии жидкого припоя к твердому металлу.

Слой расплавленного припоя практически не оказывает сопротивления сдвигу. Прочность соединения возникает скачком образно при затвердевании припоя.

1.1.3.Склеивание

Это самый универсальный способ соединения твердых материалов за счет сил молекулярного сцепления. Можно склеивать дерево, металлы, пластмассы, бетон, стекло, резину и т. д., а также разнородные материалы (металл + дерево; + резина, + пластмассы и т. д.

Между соединяемыми частями клей вводится обычно в жидком виде и, реже, в виде порошка или пластинок, размягчаемых нагреванием. Клей в соединении затвердевает постепенно вследствие испарения растворителей, химических реакций или полимеризации. Склеивание почти полностью основано на адгезии, причем клей почти во всех случаях не взаимодействует с соединяемым материалом. Прочность склеивания довольно высокая, и при правильном склеивании разрушение под нагрузкой происходит или по соединяемому материалу, или по клеевой прослойке.

Преимущество способа такого соединения материалов — простота, небольшая стоимость и высокая универсальность.

(«4») Недостатком является снижение прочности при нагреве, старение клеев, в сравнительно короткий срок снижающее их прочность, чувствительность некоторых из них к воздействию сырости.

1.1.4. Соединение цементами

Этот способ соединения материалов, в основном неметаллических, используется в строительной технике. Затвердевание цементов, соединяющих камни, кирпич, бетон происходит за счет химических реакций. Цементы обычно взаимодействуют с соединяемым материалом.

Работа с тонким металлом

Подбор электродов

Вариант работы инвертором с тонким металлом удается новичкам не с первого раза, но и профессионалам это не всегда удается.

Однако, следует знать:

- При сварке тонкого металла рекомендуется использовать обратную полярность.

- При соединении тонкого металла и более толстого, для достижения результата нужно плотно прижимать тонкий металл к более толстому и сварку производить «от толстого к тонкому» для недопущения перегрева и прожигания.

- Обе детали должны быть хорошо зачищены, ржавчина должна быть удалена, во избежание образования дополнительного шлака.

Методика сварки

Сварка каркаса из профильной трубы может осуществляться любым из следующих видов:

- газовая;

- электродуговая.

Газовая сварка

Газовая сварка производится в результате расплавления металла и заполнения пустого пространства присадкой.

Технология газовой сварки

Для газовой сварки потребуется:

- специальный сварочный аппарат с набором наконечников для горелки;

- баллон с кислородом;

- баллон с горючим газом (наиболее часто используется ацетилен);

- присадочная проволока (требуется, чтобы проволока была изготовлена из того же материала, что и свариваемые трубы);

- сварочный порошок (флюс), позволяющий снизить окисления металла и защитить шов. Флюс наносится на поверхность трубы перед началом сварки;

- элементы индивидуальной защиты сварщика (маска).

При газовой сварке требуется строго соблюдать технику безопасности, так как применяемые газы взрывоопасны.

Соединение труб при помощи газовой сварки может быть выполнено 2-мя способами:

- слева направо. Присадка подается после разогрева горелкой, что позволяет сваривать трубы толщиной более 5мм. Шов получается не совсем ровным и требует дополнительной доработки. Таким способом происходит сварка ворот из профильной трубы и иных объемных конструкций;

- справа налево. Присадка подается перед горелкой, что позволяет получить наиболее ровный шов. Преимущественно применяется для труб, толщиной менее 5мм, например, сварка ферм из профильной трубы, садовой скамейки и так далее.

Доступные способы образования сварного шва

После полного остывания шов рекомендуется зачистить и защитить от коррозии.

Газовая сварка используется для соединения профильных труб, изготовленных из цветных металлов (латунь, алюминий, медь и так далее).

Преимуществами газовой сварки являются:

- простота. Сварка конструкции газовой горелкой не требует специальных знаний и навыков;

- доступность. Требуемые компоненты (газы) можно купить без особых трудностей;

- отсутствие необходимости мощного источника электрического тока.

Преимущества и недостатки

Приступая к работе инверторным сварочным аппаратом, нелишне кроме инструкции по эксплуатации ознакомиться еще с более глубокими публикациями по вопросам электросварочного оборудования, во всяком случае, нужно четко осознавать все плюсы и минусы таких инструментов.

К «плюсам» сварочных инверторов однозначно относятся:

- Малый вес.

- Возможность работы при довольно низком напряжении в сети, электроника отлично держит дугу даже при 160-180 вольт в электросети.

- Плавная регулировка электротока, выдаваемого аппаратом.

- Возможность работать практически со всеми типами электродов.

- Легкий и эффективный розжиг дуги.

- Возможность настройки на работу с различными материалами, как по толщине сращиваемого металла, так с различными металлами – например, алюминием, чугуном.

- Практически полное отсутствие скачков напряжения при работе даже на перегруженных сетях.

К сожалению, имеются и минусы, но они в большинстве не связаны с непосредственной эксплуатацией инструмента:

- Высокая по сравнению с трансформаторными моделями цена.

- Требовательность к условиям работы – положительная температура, приемлемая влажность, незначительная запыленности.

- Дороговизна ремонта – используемые электронные компоненты чаще всего ремонтируются или в специализированных сервисных центрах, или дешевле купить новый инвертор.

Суть технологии сварочного инвертора состоит в том, что переменный ток электрической сети посредством работы электронных компонентов преобразуется сначала в постоянный ток, а потом еще одни раз в переменный, но уже с другими качественными показателями – высокой частотой (порядка 20 000–50000Гц) и большой силой тока – 100–200 Ампер, но при этом с небольшим напряжением порядка 60-90 В.

1.2. Развитие сварки в производстве сварных конструкций

Существующие ныне различные способы и виды сварки возникли не одновременно, некоторые из них были известны человечеству еще в далекие времена, другие стали известны совсем недавно.

Еще в бронзовый век человек научился паять и сваривать плавлением, так называемым способом промежуточного литья. Образцы соединенных таким образом изделий из золота, серебра и бронзы имеют возраст лет.

С появлением железа стала быстро развиваться сварка в твердой фазе, или сварка давлением, в виде так называемой кузнечной или горновой сварки. Изделия, сваренные таким образом, имеют возраст до 3500 лет.

Крупный скачок в развитии сварки связан с появлением новых источников тепла для нагрева металла: электрический ток, газокислородное пламя, термитная реакция. Первым был применен электрический нагрев.

Электрический ток для нагрева металла при сварке может быть использован различным способом. По масштабам применения и промышленному значению электродуговая сварка является наиболее важным видом сварки, в создании и совершенствовании которого видная роль принадлежит ученым и инженерам нашей страны.

Основоположниками открытия сварочной дуги и применения ее для сварки являются русские ученые и инженеры , и .

Впервые открытая в 1802г. проф. электрическая дуга долгое время не могла быть примененной на практике из-за отсутствия необходимых источников тока. Только в 1849г. дуга Петрова зажглась на башне Адмиралтейства, осветив Петербургские улицы.

В 1876г. известный электротехник решил задачу автоматического регулирования дуги, осветив своей «свечой» улицы Парижа и Лондона.

, талантливый изобретатель, является родоначальником всех существующих способов дуговой сварки, а также электрической контактной сварки. В 1882г. он впервые в мире использовал дуговой разряд для соединения и разъединения металлов непосредственным действием электрического тока, т. е. дуговой сварки и резки металлов (дуга между изделием и угольным электродом, питание от специально построенной аккумуляторной батареи). является автором всех основных видов электродуговой сварки, наиболее широко распространенной сейчас, и многих других (~100) изобретений в различных областях техники: сварка металлическим электродом, в т. ч. и с применением флюса; сварка косвенно действующей дугой, горящей между двумя или несколькими электродами; магнитное управление дугой; сварка в струе газа; электрическая контактная точечная и стыковая сварка.

были изобретены автоматы для сварки угольным электродом и металлическим. Дальнейшее совершенствование дуговой сварки связано с именем крупного русского инженера , который в 1888г. предложил способ сварки металлическим электродом, впервые спроектировал и построил специальные сварочные генераторы. Его работы положили начало развитию теории сварочных процессов, в частности, металлургических основ электродуговой сварки.

Отсталость царской России не позволила реализовать возможности, открытые изобретениями и .

Только после Великой Октябрьской социалистической революции электродуговая сварка нашла широкое промышленное применение. Новый этап в истории сварки начинается с 1929г., когда было принято постановление Совета Труда и Обороны о развитии сварочной техники. Это постановление позволило создать материально-техническую базу для разработки и внедрения передовых методов сварки в СССР, начать подготовку кадров специалистов по сварке.

В строительных конструкциях сварку в СССР впервые широко начали применять на новостройках страны (Магнитогорский и Кузнецкий металлургический комбинаты, з-д «Азовсталь» и др.) в гг. Сварные конструкции изготовляли из малоуглеродистых сталей с применением электродов со стабилизирующими покрытиями. Применение сварки давало экономию 10-20%. Для сварки арматуры применяли главным образом контактную сварку. Качество сварных соединений получалось низким (), соединения проектировались по типу клепаных, концентрация напряжений в сварных соединениях не учитывалась.

Во второй половине тридцатых годов темпы развития сварки в конструкциях возросли. Появились более качественные электроды с толстыми покрытиями, дающие более качественные сварные соединения (), покрытия которых выполнены на рудах кислого типа.

В конце тридцатых годов произошел коренной поворот в развитии сварки. Благодаря выдающейся деятельности академика и Института электросварки (ИЭС) АН УССР была разработана автоматическая сварка под флюсом в ее современном виде. С 1940г. в СССР этот способ сварки получил промышленное применение и благодаря высоким технико-экономическим показателям стал основным из механизированных способов сварки (ИЭС разработал технологию изготовления рулонных заготовок резервуаров). В совершенствовании и внедрении этого метода большая заслуга принадлежит также ЦНИИТМаш, ВНИИЭСО, кафедрам сварки УПИ, ЛПИ, МВТУ им. Баумана и передовым заводам страны; зарубежным фирмам США, Англии и т. д.

Разработка электрошлаковой сварки (ИЭС им. Патона) значительно изменила технологический процесс изготовления конструкций из металла больших толщин.

(«5») В конце сороковых годов промышленное применение получил метод сварки в среде защитных газов, а в начале 50-х годов — в углекислом газе на основе работ НИАТ, ЦНИИТМаш, ИЭС и др. Кроме того, совершенствовались и другие способы и методы сварки.

Развитие атомной энергетики и ракетостроения потребовало применения в сварных конструкциях новых марок специальных сталей и сплавов. Появились и внедряются новые методы сварки: электроннолучевая, ультразвуковая, диффузионная в вакууме, в контролируемой атмосфере, сварка трением, токами высокой частоты и др. Интенсивное развитие получили прогрессивные способы резки металлов: кислородный, газоэлектрический, газофлюсовый, плазменный и др.

Для этого периода характерным является разработка и внедрение в промышленность механизированных и автоматических поточных линий и участков по изготовлению сварных конструкций.

Выпуск сварочного оборудования в 1962г. по сравнению с 1958г. возрос более чем в 3 раза и превзошел темпы роста США и ФРГ. В 1963г. уровень механизации сварочных работ в строительстве достиг 22%, а в строительной индустрии — 62,4%. К концу 1970г. уровень механизации сварочных работ в строительстве был доведен до 40%.

В 1960г. на Днепропетровском ЗМК им. Бабушкина введена в эксплуатацию поточная линия двутавровых балок, а также участок сборки и сварки газгольдеров постоянного объема.

Советы и возможные ошибки

Начиная использовать сварочный инвертор, нужно самое главное – запастись терпением, не одна пачка электродов уйдет перед тем, как получится действительно красивый шов.

Но вот стремиться к этому нужно с первого включения аппарата и здесь во многом помогут следующие моменты:

- На начальном этапе достаточно научится держать дугу, чтобы электрод равномерно прогревался.

- На первых занятиях рекомендуется сначала научиться формировать горизонтальный шов, а уже потом разнообразить задачи – сваривая вертикальные и потолочные элементы.

- Важно взять за привычку очищать от ржавчины и налета места соединения.

Советы специалистов

Чтобы обеспечить максимальную надёжность мест соединения трубопровода специалисты советуют придерживаться следующих требований:

- правильно начинать сварочные работы через 10 минут с момента разогрева паяльника;

- выполнять операции по сварке или пайке деталей только при плюсовой температуре окружающей среды;

- участкам труб, соединённым способом сварки, необходимо дать возможность остыть, не допуская их смещения относительно друг друга или перекручивания;

- на толщине стенок более 6 мм сварка изделий встык выполняется двойным швом. При меньшей толщине стенки стык можно запаять одним швом;

- все элементы конструкции, фиксируемые посредством пайки, должны быть от одного производителя, так как они могут разниться по составу ингредиентов в сырье, что негативно повлияет на качество сварного шва.

Пайка в труднодоступных местах и углах

При пайке труб, расположенных в труднодоступных местах, например, близко к поверхности стен или потолка, применяется специальный приём, заключающийся в последовательном нагреве паяльным аппаратом прямого и ответного участка соединения. Прогревать фланец прямого участка необходимо большее количество времени, чтобы он не успел остыть, пока в работе будет находиться ответная часть заготовки.

Плавности линии в местах угловых стыков труб можно добиться при использовании специальных угловых переходников и фитингов

При этом важно заранее очень точно разметить на подводящих трубах глубину их вхождения в тело угловой детали

Соединение пластиковых труб без пайки

Пластиковые трубы не обязательно сваривать, их можно соединить и с помощью специального клеящего состава. Он наносится на всю заранее обезжиренную поверхность участка трубы, который будет вводиться в раструб. В раструбе же внутренняя поверхность также обезжиривается и покрывается клеем, но только на 2/3. Для лучшего сцепления поверхности труб под клеевое соединение перед обезжириванием обрабатывают наждачной бумагой.

Подготовленную часть трубы вводят в раструб до упора и проворачивают на 90 градусов. В таком положении склеиваемые детали следует удерживать 1 — 1,5 минуты, пока клей не схватится.

Канализационные трубы из пластика, ведущие к септику Танк, можно соединить с помощью компрессионного фитинга. При этом способе процесс соединения труб состоит из следующих этапов:

- зачистки верхнего слоя на трубе от загрязнений;

- снятия фаски на торце;

- ослабление накидной гайки на фитинге и установка в него конца трубы;

- закручивание гайки в обратное положение, в этот момент происходит зажим(компрессия) трубы обжимным кольцом.

Фиксация фитингов выполняется вручную или с помощью рожкового ключа. Прилагаемое усилие не должно быть чрезмерным, иначе трубы могут лопнуть.

Раструбный способ предполагает использование высокоэластичного уплотнительного кольца. Герметичность соединения обеспечивается сжатием прокладки между стенками раструба и гладким концом трубы.

Сварка пластиковых труб большого диаметра

Для соединения труб диаметром более 50 мм и толщиной стенки от 4 мм применяют технологию стыковой пайки, которая заключается в одновременном проваривании торцов 2 сегментов по всей плоскости. Самое сложное в этом способе сварки — правильно выполнить центровку стыков и обеспечить нужной длины зазор между деталями.

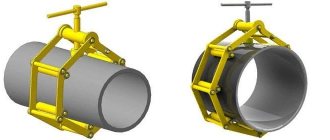

Поэтому в процессе стыковой сварки труб большого диаметра используются направляющие или трубный центратор. Он обеспечит качественную и надёжную фиксацию отрезков для сварки.

Сами работы ведутся в следующем порядке:

- подготовка труб и зачистка кромок;

- закрепление элементов в трубном центраторе;

- сварка стыков изделий.