Что такое индукционная сварка

Индукционная сварка металлов представляет собой метод термической обработки металлических заготовок под давлением. Для нагревания свариваемых деталей применяется электромагнитная индукция. Индукционная катушка, размещенная в сварочном аппарате, возбуждается с помощью электротока высокой частоты. За счет катушки происходит генерация высокочастотного электромагнитного поля, воздействующего на ферромагнитный или токопроводящий материал.

Нагревание в заготовках из ферромагнитного материала получается, в основном, под воздействием гистерезиса. В заготовках из токопроводящего материала главный тип нагревания – резистивный, который вызывается вихревыми токами.

Немагнитные или электроизоляционные материалы, к примеру, пластик, могут подвергаться индукционной сварке с помощью размещения в них ферромагнитных или металлических смесей. Они называются приемники индукционных токов, поскольку их цель – забрать индукционную энергию у катушки. Приемники после нагрева и за счет теплопроводности переносят тепло материалу, который их окружает.

Индукционная сварка – это процесс работы, являющийся высокоавтоматизированным. Осуществляется он очень быстро. Это объясняется тем, что к участку сварки возможна передача огромного количества энергии, за счет чего происходит плавление соединяемых поверхностей за очень короткое время. В результате поверхности быстро прижимаются друг к другу, и получается непрерывный сварной шов.

Глубина проникновения индуцированных токов зависит от многих причин, в том числе, от температуры и химического состава металла.

Индукционная сварка. Виды и схемы индукционной сварки. Индукционная сварка труб. | мтомд.инфо

При индукционной сварке (ИС) детали нагревают или вихревыми токами, наводимыми магнитным полем, создаваемым близко расположенным к изделию индуктором, подключенным к генератору токами высокой частоты (индукционная схема), или протекаемым током в случае, когда изделие включено непосредственно в цепь высокочастотного генератора (кондукционная схема токоподвода). Этим методом можно соединять черные и цветные металлы и их сплавы, а также пластмассы и синтетические ткани. При индукционном подводе тока соединяемые трубы перед обжимными валками проходят в непосредственной близости от трансформатора или индуктора. Две кромки трубы, расположенные с диаметрально противоположных сторон, подаются друг к другу под некоторым углом, образуя щель V-образной формы. При прохождении под индуктором в свариваемых деталях индуктируются вихревые токи, направленные противоположно току в индукторе. Встречая на своем пути V-образную щель, ток отклоняется к вершине угла схождения. В силу эффекта близости и поверхностного эффекта ток концентрируется в основном на свариваемых участках поверхностей, обращенных друг к другу, тем самым обеспечивая быстрый нагрев металла до температуры сварки. Нажимные ролики обеспечивают контакт свариваемых кромок трубы.

Свариваемые кромки необходимо обработать до металлического блеска (допускается прокатная окалина), но на них не допускаются заметные неровности.

Для повышения эффективности нагрева внутрь кольцевого индуктора (в трубную заготовку) вводится ферромагнитная масса — ферритовый магнитный сердечник.

Сварка по этой схеме применяется для изделий, имеющих замкнутое поперечное сечение. Она целесообразна для непрерывной последовательной шовной сварки труб.

Рисунок 1 — Индукционная сварка труб вращающимся трансформатором

1 — сварочный трансформатор (вращающийся трансформатор); 2 — охлаждение; 3 — изоляция; 4 — роликовые электроды; 5 — сварочный шов; 6 — боковые нажимные ролики; 7 — стол; 8 — труба с пазом; 9 — сваренная часть трубы

На рисунке 2 показана схема продольной сварки труб с кольцевым индуктором. Этот метод может применяться для сварки труб диаметром 10—100 мм с толщиной стенок 0,5—15 мм из низкоуглеродистых и высокоуглеродистых сталей, нержавеющих и кислотостойких сталей, труб из цветных металлов — меди, латуни, бронзы, алюминия и их сплавов.

Рисунок 2 — Индукционная сварка труб со стержневым индуктором

1 — несваренная часть трубы; 2 — токопроводящая шина; 3 — охлаждающий канал; 4 — магнитное ярмо; 5 — пара нажимных роликов; 6 — индукционный генератор; 7 — сваренная часть трубы

С увеличением диаметра труб эффективность охватывающих индукторов резко снижается, наиболее эффективным оказался подвод тока с помощью внутренних индукторов или по совмещенной системе, использующей одновременно как охватывающие, так и внутренние индукторы. Основной эффект от применения внутренних индукторов связан с возможностью уменьшения потерь в теле трубной заготовки.

Рисунок 3 — Индукционная сварка труб с кольцевым индуктором

1 — шлицевая труба; 2 — кольцевой индуктор; 3 — магнитный сердечник (используется при малом диаметре труб); 4 — зона токопрохождения; 5 — пара нажимных роликов; 6 — генератор высокой частоты; 7 — сваренная часть трубы; 8 — охлаждение водой

В результате большого удельного давления образуется значительный грат, который следует удалить из зоны сварки. При последовательном расположении стержневых индукторов одинаковой или различной мощности можно проводить предварительный и окончательный нагрев, а также сварку труб с большой толщиной стенок.

С помощью сварки изготавливают высококачественные стальные трубы в соответствии с условиями поставки на сварные стальные трубы.

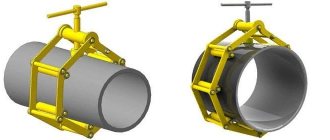

Рисунок 4 — Индукционная стыковая сварка труб

1 — свариваемая труба; 2 — индуктор; 3 — магнитопровод; 4 — зажимы для фиксации свариваемых труб и создания осадки

Имеющийся зазор между индуктором и изделием позволяет сваривать горячекатаный материал без специальной обработки поверхности и торцов заготовки.

Преимущества индукционной сварки с индукционным подводом следующие:

- быстрый нагрев;

- продолжительный срок службы индуктора;

- отсутствие на свариваемых деталях под индуктором рисок, царапин и др.

К недостаткам индукционной сварки следует отнести:

- сложность поддержания равномерного зазора между индуктором и поверхностью свариваемых деталей;

- сравнительно высокую потребляемую мощность из-за растекания тока по поверхности трубы вне зоны сварки и трудность сосредоточения разогрева в зоне сварки.

В отличие от индукционного токоподвода при контактном наблюдается сконцентрированное выделение теплоты в зоне сварки.

Контактный токоподвод при непрерывной сварке применяется чаще всего при производстве электросварных труб. Эта схема позволяет существенно расширить номенклатуру свариваемых изделий, более экономно расходовать энергию, но при этом приходится считаться с ограниченным ресурсом токоподводов. Износостойкость контактов и надежность систем со скользящими контактами зависят от ряда факторов, важнейшими из которых являются материал контактов, сила прижима, условия охлаждения, величина тока.

Рисунок 5 — Индукционная сварка труб с контактными электродами

1 — несваренная часть трубы; 2 — скользящий контакт тока высокой частоты; 3 — зона токопрохождения на трубе; 4 — пара нажимных роликов; 5 — генератор высокой частоты; 6 — свариваемая труба; 7 — охлаждение водой

Промышленное применение индукционной сварки связано главным образом с трубным производством, где этот процесс во многих случаях заменяет контактную и дуговую сварки. Индукционной сваркой изготавливают прямошовные трубы (из сталей, алюминиевых сплавов, латуни и др.) малого и среднего диаметров (12… 150 мм) при толщине стенки 0,8…6 мм, а также большого диаметра (400…600 мм) при толщине стенки до 8 мм. Наряду с основными их потребителями (машиностроение и строительные конструкции), они находят все большее применение в нефте- и газодобыче. Так, в США производство сварных труб для этих целей достигло 30% от общего выпуска; крупные мощности по производству обсадных и насосно-компрессорных труб введены в Японии. В ряде стран применяется индукционная сварка при производстве прямошовных труб большого (450… 1220 мм) диаметра с толщиной стенки до 16 мм из листов длиной 12 м.

Индукционная сварка получила распространение для изготовления биметаллических полос толщиной до 14 мм и металлических оболочек электрических кабелей.

Вместе с этим индукционная сварка находит достаточно широкое применение для соединения пластмасс и текстильных материалов.

www.mtomd.info

Область применения

Чаще всего высокоточная сварка применяется в трубной промышленности. Она идеально подходит для производства труб из разных металлов: медных, алюминиевых, стальных. Также соединяются поверхности других полых профилей. Чтобы придать необходимую форму плоским металлическим полосам, применяются специальные ролики, служащие для направления заготовки, которая перемещается через индуктор.

Причем индукционные токи двигаются к текущей точке контакта, проходя через оба края будущего изделия.

Данная технология также используется при производстве ребристых труб, которые используются для изготовления теплообменников. В этом случае, применяется способ высокоскоростного последовательного приваривания к трубе из высокоуглеродистой стали цельной спиралевидной заготовки оребрения.

Сварка токами высокой частоты

Этот метод производства имеет много преимуществ перед другими сварными процессами. К ним можно отнести следующее:

- высокую скорость сварки до 155 метров шва за минуту;

- применение разных марок легированной стали;

- использование при производстве изделий цветных и редких металлов, а так же всевозможных сплавов;

- возможность подавать в качестве материалов различные виды пластмасс и синтетических тканей;

- меньший расход энергии на определённый объем готовых изделий, по сравнению с другими методами;

- использование одного и того же сварочного оборудования для производства труб из разных материалов.

Далее более подробно рассмотрим сам процесс. Заготовка изделия, в виде скрученного листа материала, поступает в сварочный аппарат с помощью двух валиков, которые сжимают ее. В результате этого в месте будущего шва образуется V — образная щель между краями.

В эту щель поступает ток высокой частоты и стремится к вершине угла схождения краёв детали. Из-за этого кромки детали нагреваются до нужной температуры плавления, после чего вышеупомянутые валики сжимают их. В результате сдавливания расплавленных краёв детали образуется герметичное соединение на молекулярном уровне.

Существует несколько способов использования токов высокой частоты. Рассмотрим каждый из них более подробно.

Плюсы и минусы

По сравнению с иными способами соединения металлов, индукционная сварка значительно производительнее – в 2 раза. К преимуществам относится:

- экономия электроэнергии, т. к. не требуется предварительный нагрев заготовки;

- пониженная длительность циклов нагрева (уменьшение потребления электроэнергии);

- высокая точность участка нагрева, поскольку уменьшается число зон нагрева;

- отсутствие соприкосновения индуктора с деталью, за счет чего снижаются затраты на техническое обслуживание аппарата;

- уменьшение трудоемкости по очистке готового изделия;

- сокращение длительности производственного цикла;

- комфортные условия при выполнении работ и понижение риска получения травм;

- высокое качество сварочных швов.

К недостаткам можно отнести трудность в поддержании равномерного зазора между заготовкой и индуктором, сложность сосредоточения нагрева на участке сварки. Также минусом является высокое потребление энергии.

Индукционная сварка (высокочастотная)

Под индукционной сваркой понимают способы сварки давлением и плавлением, при которых для нагрева металла используют токи высокой частоты. Металл нагревается либо пропусканием через него токов высокой частоты, либо с помощью индуктора (безконтактным способом), после чего сдавливается (рис. 5.18). Применяется для сварки продольных швов труб в процессе их изготовления, наплавке твердых сплавов на стальные основания (резцы, буровые долота).

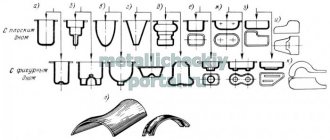

Рис. 5.19 Схема продольной стыковой сварки:

1 – труба; 2 – индуктор; 3 – сердечник; 4 – обжимные ролики.

Контактная сварка

Контактной называют сварку с применением давления, при которой нагрев проводится теплом, выделяемым при прохождении электрического тока через находящиеся в контакте соединяемые заготовки.

В месте соприкосновения ток испытывает большое сопротивление, от чего выделяется значительное количество теплоты, нагревающий металл настолько, что он приходит в пластическое состояние или оплавляется. При этом свариваемые части заготовок сильно прижимают одну к другой. Контактную сварку подразделяют на стыковую, точечную, шовную, рельефную и др.

При стыковой контактной сварке (рис. 5.20) соединение свариваемых частей происходит по поверхности стыкуемых торцов. Заготовки сжимают усилием Р и включают ток. Контактирующие поверхности разогреваются, подвижность атомов возрастает, и за счет приложенного усилия происходит соединение.

Рис. 5.20. Схема стыковой сварки:

1 – детали; 2 — зажимные губки; 3 — место стыка; Р-усилие сжатия.

Преимущество:быстрота и высокая производительность, ток и теплопрактически сосредоточены в месте соединения.

Применяется для сварки труб, рельс, цепей, и т.п.

Метод точечной сварки (рис. 5.21) состоит в нагреве свариваемых деталей при прохождении тока от одного электрода через детали к другому. Происходит быстрый нагрев и расплавление металла в зоне соединения с образованием «ядра» сварочной точки, имеющей чичевицеобразную форму размером 2-12 мм. Давление (в пределах от 2 до 10 кг/мм), приложенное к электродам на 0,01-0,5 сек. уплотняет металл в сварочной точке и обеспечивает прочное соединение. Толщина свариваемых заготовок 0,2-8 мм. Электродов при данной сварке может быть до 50 пар.

Применяют:при изготовлении из тонколистового проката кабин, кузовов, деталей обшивки и др. изделий в с/х машино строении.

Рис. 5.21. Схема точечной сварки:

1, 7 — хоботы; 2, 6 — электрододержатели; 3 — верхний электрод;

4 — свариваемые листы; 5- нижний электрод; 8 — трансформатор.

Рельефная сварка – родственная точечной. При ней детали зажимают между плоскими электродами (контактными плитами).

Признаками шовной (роликовой) сварки (рис. 5.22) является наличие хотя бы одного электрода в виде ролика, катящегося по шву.

Роликовая сварка – разновидностью точечной, при которой точки «ядра» перекрывают одну другую и создают сплошной шов. Свариваемые детали соединяют в нахлёстку и помещают между двумя вращающимися медными роликами (электродами). Толщина свариваемых листов в среднем 0,3-3мм.

Сила тока 2000-5000А. Усилие сжатия достигает 0,6 тонн. Скорость сварки — 0,5-3,5м/мин. Применяется: в массовом и серийном производстве (топливные баки, молочные фляги и др.).

Рис. 5.22. Схема шовной сварки:

1 — свариваемые листы; 2 — роликовые электроды; 3- трансформатор.

Дата добавления: 2017-01-26; ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Похожие статьи:

poznayka.org

Технология выполнения индукционной сварки

Так как изделия из прочных металлов обладают высоким уровнем индуктивного сопротивления, то высокочастотный ток не распространяется по периметру, в результате чего, трубы подвергаются сжиманию и свариваются. Соединение заготовок производится при размещении их в индуктор. В тот момент, когда свариваемые детали помещаются в индуктор, на участках соединения осуществляется индукция вихревых токов, которые имеют противоположное направление относительного тока, размещенного в индукторе.

Проходящим токам на пути попадается щель соединения, и они движутся по направлению к ней. Концентрация тока сосредоточена, главным образом, на свариваемых частях поверхности, и металл быстро нагревается до требуемой температуры, которая является оптимальной для сварки.

Индукционная сварка металлов, принцип работы технологии и основные положения для работы

Индукционная сварка металлов включает в себя способ термической обработки металла, при котором заготовка нагревается путем электромагнитной индукции, в результате чего сдавливается. Для этого используют токи высокой частоты от десятков Гц до сотен кГц, они наиболее удобны для введения в металл. В практике всегда пользуются таким током от машинных или ламповых генераторов. Такая сварка длится всего несколько секунд по той причине, что процесс нагрева не связан ни с толщиной материала, ни с его теплопроводностью. Более экономичный расход происходит за счет того, что тепло выделяется на соединяемых поверхностях.

Частое применение такой сварки приходится в производстве стальных труб. Поскольку стальная труба имеет высокое индуктивное сопротивление, ток высокой частоты не растекается по периметру, трубы обжимаются и свариваются. Индукционная сварка металлов, а именно труб, выполняется при помещении деталей в индуктор.

Когда свариваемые части проходят индуктор, в месте соединения индуктируются вихревые токи, имеющие противоположное направление току в индукторе. На своем пути токи встречают щель соединения и направляются к ней. Концентрация тока приходится в основном на свариваемых участках поверхности, наступает быстрый нагрев металла до необходимой температуры сварки.

Оборудование для такой сварки имеют разные оттенки своего применения, но принцип их работы основывается на подаче тока на металл, с целью ее нагрева и сварке или пайке в нужном месте, делая это достаточно быстро и надежно. Популярным на практике индукционное оборудование «Termomaccin» в трубном производстве. Оно предназначено для отжига ребристых гладких труб из углеродистой, нержавеющей стали и их сварки, а также горячей формовки торцов, отжига трубочек для холодильных установок, торцов труб после гидроформовки.

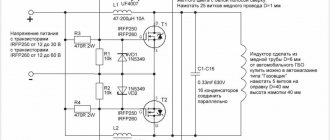

Индукционная сварка металлов включает в себя основную схему работы:

- края свариваемых кромок необходимо зачистить до блеска, хотя допускается окалина;

- чтобы повысить эффект нагрева, в трубную заготовку вводят ферритовый магнитный сердечник;

- подается ток, возможен до сотни кГц, для сильного нагрева металла.

Толщина свариваемой трубы 0,5-15 мм, для высокоуглеродистой и низкоуглеродистой стали, применяется также для нержавеющих и кислостойких сплавов, медных труб, деталей из бронзы, латуни и сплавов алюминия. Необходимо учитывать, что с увеличением диаметра трубы, значительно снижается эффективность охватывающих индукторов. Эффект применения внутренних индукторов — это возможность уменьшить потери в теле трубной заготовки. Индукционный метод сварки замечательно находит замену в промышленном производстве дуговой сварке и контактной. Применяется она в машиностроении, строительных конструкциях, нефтедобыче, газовой промышленности.

Преимущества индукционной сварки металлов:

- быстрота нагрева металла, длится несколько секунд;

- повышенный срок службы индуктора;

- чистота свариваемого шва, нет царапин;

- высокоавтоматизированный способ сварки.

Недостатки следующие:

- равномерный зазор между индуктором и поверхность детали сложно поддерживать;

- трудность сосредоточения разогрева в самой зоне сварки;

- высокое потребление мощности электроэнергии.

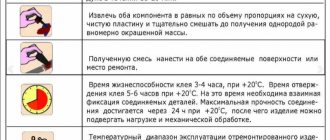

Оборудование и материалы

Любое оборудование для выполнения индукционной сварки, независимо от назначения, состоит из таких элементов:

- индуктор (токопровод);

- источник питания ТВЧ;

- сварочная головка с трансформатором высокой частоты и конденсаторной батареей;

- технологическая оснастка, чтобы фиксировать заготовки;

- устройство для создания давления.

Индукционная сварка применяется для обеспечения максимальной точности и чистоты свариваемых заготовок, необходимых для производственных, монтажных, ремонтных работ. Использование данного оборудования позволяет в кратчайшие сроки осуществить работы. Модели сварочных аппаратов производятся различными по мощности, конструктивным особенностям, частоте тока, цене, рабочему напряжению и другим критериям.