Характеристика вытяжных операций

Вытяжка — это процесс превращения плоской или полой заготовки в открытое сверху полое изделие, осуществляемый при помощи вытяжных штампов. Исходя из формы и технологических особенностей листовой штамповки, полые детали, получаемые вытяжкой, можно разделить на несколько основных групп:

1) детали, имеющие форму тела вращения;

2) детали коробчатой формы;

Рис. 1. Полые детали различной формы (а-л), получаемые вытяжкой

Детали, имеющие форму тела вращения, могут быть с фланцем или без фланца, с плоским или с фасонным дном (рис. 1, а-д).

Детали коробчатой формы могут иметь квадратные, прямоугольные, криволинейные боковые стенки с фланцем или без фланца; дно у них может быть плоское или фасонное (рис. 1, е-з).

Детали сложной формы могут быть полусимметричные, имеющие только одну плоскость симметрии (корпус и крыша кабины автомобиля, рис. 1, и), и несимметричные (крыло автомобиля, рис. 1, к).

В зависимости от формы детали заготовка подвергается либо вытяжке в чистом виде, либо вытяжке в сочетании с формовкой, гибкой и обжимом или с отбортовкой.

Вытяжку производят на кривошипных прессах двойного и тройного действий, кулисных прессах двойного действия с подвижным нижним столом, кривошипных прессах простого действия (одноходовых) с пневматическим или гидропневматическим устройством (подушкой), а также на гидропрессах простого и двойного действий.

Рис. 2. Схема процесса вытяжки: d1 — диаметр полой заго-товки после

первой операции; d2 — диаметр полой заготовки после второй операции

Особую группу составляют операции обтяжки — получение полых деталей криволинейной формы путем растяжения материала и обтягивания его вокруг специального обтяжного шаблона- болвана (рис. 1, л). Обтяжка производится на специальных обтяжных гидропрессах.

По характеру и степени деформации различают: 1) вытяжку без утонения стенок; 2) вытяжку с утонением стенок (протяжку) и 3) комбинированную вытяжку.

В первом случае вытяжка происходит без заранее обусловленного изменения толщины материала стенки изделия, но при значительном уменьшении диаметра заготовки; во втором — вытяжка осуществляется за счет заранее предусмотренного уменьшения толщины стенки вытягиваемого полуфабриката при незначительном уменьшении его диаметра. Комбинированная вытяжка характеризуется одновременным значительным уменьшением диаметра и толщины стенки вытягиваемого полуфабриката.

В зависимости от относительной толщины заготовки или полуфабриката вытяжку производят с применением или без применения прижима. Так как при вытяжке происходит втягивание материала заготовки 3 пуансоном 2 с закруглением rп большего диаметра D в матрицу 1 с закруглением rм, имеющую меньший диаметр d (рис. 2, а), то естественно, что по краю вытянутого колпака образуются складки (гофры) за счет наличия избыточного материала или так называемых характеристичных треугольников b, b1, b2, . bn (рис. 2, б), ибо для образования полого колпака диаметром d и высотой h достаточно было бы иметь заготовку диаметром D’ без заштрихованных участков. Наличие избыточных треугольников приводит к необходимости вытеснения и перемещения металла при вытяжке вверх. На рис. 2, в показана вытяжка на второй операции из полой заготовки 4.

Рис. 3. Вытяжка с прижимом материала

Образование складок вызывается напряженно-деформированным состоянием металла, приводящим при определенных геометрических соотношениях к потере устойчивости заготовки (рис. 2, а).

Для предотвращения образования складок применяют прижимное кольцо или складкодержатель 3, который прижимает фланец заготовки к матрице 1 таким образом, что материал не имеет возможности образовать складки, а вынужден перемещаться под давлением пуансона 2 в радиальном направлении. Прижим материала применяется как для первой операции вытяжки, т. е. при вытяжке детали из плоской заготовки (рис. 3, а), так и при последующих операциях вытяжки из полой заготовки (рис. 3, б).

Вытяжка без прижима применяется при изготовлении неглубоких сосудов или изделий из толстых материалов, когда складки почти не образуются или выглаживаются при прохождении через вытяжную матрицу.

Напряженно-деформированное состояние металла при вытяжке полых тел

При вытяжке плоская заготовка диаметром D (рис. 4), перемещаясь во время вытяжки, изменяет свои размеры и занимает ряд промежуточных положений. При этом материал деформированной заготовки в различных ее частях находится в разных условиях. В случае вытяжки с прижимом без утонения материала и с зазором, большим толщины заготовки (для случая осесимметричного деформирования в полярной системе координат), можно принять следующую схему напряженно-деформированного состояния (рис. 4).

Рис. 4. Схема напряженно-деформированного состояния отдельных

участков заготовки при вытяжке (σ — напряжения, ε — деформации)

1. Дно частично образованного полого цилиндра — колпака (элемент а) находится в плоско-напряженном и объемно-деформированном состоянии. Так как деформация металла — двустороннее равномерное растяжение в плоскости дна и осевое сжатие составляют на первой операции всего 1-3%, то практически ими можно пренебречь. При многооперационном процессе вытяжки уже после второй-третьей операции толщина дна заметно уменьшается, так как металл со дна постепенно поступает в зону максимального утонения (у донного закругления); интенсивность утонения Дна особенно проявляется у латуни, имеющей небольшую сосредоточенную деформацию сужения (по сравнению со сталью).

2. Цилиндрическую часть полого тела, находящуюся в зазоре между матрицей и пуансоном (элемент b), можно считать находящейся в линейно-напряженном и объемно-деформированном состоянии. Непосредственно у донного закругления изделия (элемент с) в металле возникают напряжения ввиде двухосного растяжения и одноосного сжатия, приводящие к значительному растяжению и утонению стенок в этом месте. Вследствие этого поперечное сечение тела здесь является наименее прочным и наиболее опасным с точки зрения отрыва дна от стенок изделия. Это опасное сечение и ограничивает возможность максимального использования пластических свойств штампуемого металла.

3. Часть, находящаяся на закруглении рабочих кромок матрицы (элемент d), испытывает сложную деформацию, вызванную одновременным изгибом и распрямлением заготовки, наибольшим традиальным (меридиональным) растяжением и незначительным тангенциальным (окружным) сжатием.

4. Часть заготовки, находящаяся под прижимным кольцом (элемент ё), находится в объемно-напряженном и объемно-деформированном состоянии. Однако при достаточно сильном прижиме можно считать εп (εz) = 0. В плоскостях фланца заготовки возникают радиальные (меридиональные) растягивающие σр и тангенциальные (окружные) сжимающие σθ напряжения, а в перпендикулярном к ней направлении — осевые сжимающие напряжения σn (σz), причем ввиду небольшой величины σn на практике им часто пренебрегают (при образовании явного клинового сечения во фланце σn = 0).

Рис. 5. Кривая изменения толщины стенки в различных частях колпака при вытяжке

Меридиональные растягивающие напряжения σp, вызываемые давлением пуансона у края заготовки, равны нулю; по мере удаления от края заготовки к центру матрицы они возрастают, достигая наибольшей величины на входной кромке матрицы. Тангенциальные сжимающие напряжения σθ, наоборот, у наружного края имеют наибольшую величину, а по мере удаления от края заготовки значения их уменьшаются. В тот момент, когда край заготовки переместится на величину, составляющую 39% от радиуса заготовки (0,39 R), σθ становится равным σp. Под действием напряжений тангенциального сжатия ст фланец заготовки утолщается (образуя иногда как бы клиновое сечение) и упрочняется; при недостаточном прижиме и тонком материале [(s/D) 100 _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Источник

Вытяжка металла и ее виды

Основные виды ротационной вытяжки металла:

Поступенчатое формование

Листовая заготовка в форме круга закрепляется между оправкой и суппортом. Оправка должна совпадать с внутренней конфигурацией изделия. Привод начинает вращать болванку, а управляемое формовочное давление осуществляется специальным пассивным роликом, приводимым в движение вращением заготовки. Давление осуществляется как в продольной, так и радиальной плоскостях. Ролик прижимает металл к оправке и двигается по сложной кривой то к краю болванки, то назад.

СОРТАМЕНТ

2.1. Оцинкованную сталь изготовляют шириной от 710 до 1800 мм включительно, толщиной от 0,5 до 2,5 мм включительно.

2.2. Размеры, предельные отклонения и другие требования к сортаменту должны соответствовать требованиям ГОСТ 19904-90.

Оцинкованную сталь высшей категории качества изготовляют:

с серповидностью рулонной стали не более 6 мм на 3 м длины;

с плоскостностью ПВ и ПУ и допускаемыми отклонениями толщины по нормам повышенной точности прокатки;

с телескопичностью рулонов при ширине стали до 1000 мм не более 30 мм.

Примеры условных обозначений

Оцинкованная сталь толщиной 0,8, шириной 1000, длиной 2000 мм, нормальной точности прокатки Б, нормальной плоскостности ПН, с необрезной кромкой НО группы ОН, с узором кристаллизации КР, первого класса цинкового покрытия по ГОСТ 14918-80:

Оцинкованная рулонная сталь толщиной 1,2, шириной 1000 мм, повышенной точности прокатки А, с обрезной кромкой О, марки 08кп, весьма глубокой вытяжки ВГ, без узора кристаллизации МТ, с уменьшенной разнотолщинностью УР, второго класса покрытия по ГОСТ 14918-80:

Оцинкованная рулонная сталь с дифференцированным покрытием толщиной 0,5, шириной 710 мм, повышенной точности прокатки А, с обрезной кромкой О, марки БСт3кп, под окраску ПК, без узора кристаллизации МТ с уменьшенной разнотолщинностью УР, с покрытием на одной стороне первого, а на другой второго класса по ГОСТ 14918-80:

Примечание

. Категория стали ХШ в заказе не указывается, а в условных обозначениях проставляется индекс способности к вытяжке (Н, Г или ВГ).

Раздел. 2. (Измененная редакция, Изм. № 2).

Процесс ротационной вытяжки металла

В качестве заготовки, как правило, используются листовая пластина в форме круга. Кроме того, для некоторых деталей используют и другие плоские фигуры — овал или эллипс, а также сложные криволинейные замкнутые контуры. Применяют и заготовки — отрезки труб, чаще всего круглых.

Подготовительные операции для уникальных деталей и небольших серий выполняются на кругорезах. В случае больших серий раскрой эффективнее выполнять на станках гидравлической резки, ввиду того, что лазерный или плазменный раскрой связан с воздействием высокой температуры в зоне разреза. Это может ухудшить пластичность материала.

Процесс ротационной вытяжки металла

Технология ротационной вытяжки используется в производстве трубообразных изделий с изменяющимся диметром и толщиной стенок, Кроме того, снаружи возможно сформировать ребра жесткости. Ротационную вытяжку металла используют и в сложных технологических процессах совместно с штамповкой, сваркой, клепкой и слесарными операциями.

Глубокая вытяжка листового металла

страница » Конструирование штампов » Штампы вытяжные » Расчет усилия вытяжки и усилия прижима

- 1 Расчет усилия вытяжки

- 2 Расчет усилия прижима

Вытяжка полых круглых деталей из плоской заготовки относится к нестационарным процессам деформирования. Ввиду значительной сложности аналитических формул расчета усилия вытяжки на черт. 209 приведен графический метод расчета усилия для вытяжки с прижимом из плоской заготовки цилиндрических полых деталей без утонения материала.

Способы формоизменения ротационной вытяжкой металла

Многообразие приемов ротационной вытяжки металла сводится к одному из двух видов:

- Прямой. Перемещение металла происходит по ходу формующего ролика.

- Обратный. Перемещение металла происходит против хода формующего ролика.

Прямой способ

Наружный контур пуансона соответствует внутреннему контуру будущего изделия (с учетом необходимых припусков). Из-за этого оправка делается длиннее изделия. Устройство пуансона усложняется, вес, себестоимость и трудоемкость отладки технологического процесса возрастает.

Прямой способ ротационной вытяжки металла

Этот метод применим для формовки деталей в виде конуса и цилиндра с большим соотношением длины к диаметру и диаметра — к толщине стенок.

Обратный

В этом случае оправка должна совпадать по размерам и форме с внутренней поверхностью заготовки, что дает возможность выполнить оправку намного короче, чем будущее изделие.

Толстостенная ротационная вытяжка

Метод используют в производстве изделий с малым отношением длины к диаметру и относительно толстыми стенками.

Операции ротационной вытяжки металла делятся также на формовку:

- С утонением — сохраняется наружный размер, толщина стенок снижается.

- Без утонения — толщина стенок при обработке сохраняется, наружный диаметр меняется.

- С раскатом — сохраняется наружный диаметр, толщина стенок увеличивается.

Основные виды ротационной вытяжки металла

Заготовку закрепляют между оправкой, зафиксированной на приводе, и прижимом суппорта.

СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ Российский патент 2009 года по МПК B21D22/20

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении деталей с фланцем любой приемлемой в практике холодной листовой штамповки толщины заготовки с любым соотношением диаметра фланца к диаметру вытяжки.

Известен способ изготовления полых изделий с фланцем путем вытяжки, включающий защемление периферийного кольцевого участка фланца и получение на его свободном участке кольцевого ребра. Кольцевое ребро получают конической формы путем приложения к защемленному участку фланца деформирующего усилия, направленного в сторону дна полого полуфабриката (а.с. №1750799, МПК B21D 22/20, «Способ изготовления полых изделий с фланцем», опубл. 30.07.92, бюл. №28).

Недостатками известного способа являются:

1) Очевидно, что не при любых соотношениях диаметра фланца к диаметру вытяжки можно обеспечить оптимальную конфигурацию кольцевого ребра, при которой происходит его эффективная осадка и хорошее распрямление фланца.

2) Сложность штамповой оснастки и оборудования, у которых необходимо обеспечить воздействие на штампуемую заготовку одновременно трех усилий: усилия вытяжки, усилия, обеспечивающего заталкивание части фланца заготовки в очаг деформации и распрямление фланца, а также усилия защемления периферийного кольца фланца заготовки.

Наиболее близким техническим решением является способ глубокой вытяжки, где для увеличения глубины вытяжки производят резервирование штампуемого материала в кольцевых канавках, расположенных на фланце заготовки с последующим перетягиванием штампуемого материала на пуансон.

Дополнительно осуществляют резервирование материала в центральной части заготовки, образуя в ней полость, а перетягивание штампуемого материала из зон резервирования производят при его торможении, (патент №2245207, МПК B21D 22/20, «Способ глубокой вытяжки», опубл. 27.01.2005). Указанным способом возможно получать детали глубокой вытяжкой только из тонколистовых заготовок (толщина заготовок меньше 0,5 мм), при этом детали изготавливаются с нешироким фланцем, а именно диаметр фланца не превышает двойного значения диаметра вытяжки.

В этом же патенте описан штамп для глубокой вытяжки, включающий соосно установленные матрицу с концентричной канавкой для резервирования материала, пуансон, упор с прижимом. Канавка выполнена из двух выемок разной глубины, ближе к центру с глубиной меньше, чем выемка, расположенная дальше от центра. Над канавкой расположено полиуретановое кольцо, у которого часть поверхности, обращенная к канавке, выполнена со скосом, благодаря которому зазор между заготовкой и полиуретановым кольцом увеличивается от центра к периферии.

Задачей, на решение которой направлено предлагаемое изобретение, является увеличение глубины вытяжки деталей с фланцем любой приемлемой в практике холодной листовой штамповки толщины заготовки с любым соотношением диаметра фланца к диаметру вытяжки.

Использование изобретения позволит получить следующий технический результат:

1) увеличить глубину вытяжки деталей с широким фланцем не менее чем в 3 раза по сравнению с традиционными способами штамповки-вытяжки;

2) позволит проводить глубокую вытяжку деталей с широким фланцем при любом соотношении диаметра фланца к диаметру вытяжки при любых приемлемых в практике листовой штамповки толщинах штампуемого материала.

Для решения поставленной задачи в известном способе глубокой вытяжки деталей из листовых заготовок, который включает изготовление матрицы с кольцевыми канавками, на которой производят резервирование штампуемого материала в кольцевых канавках в виде выдавок, и последующее перетягивание его на пуансон, предлагается резервирование штампуемого материала осуществлять поэтапно. Первоначально резервирование осуществляют в кольцевых канавках, расположенных ближе к периферии матрицы, после чего из указанных периферийных канавок зарезервированный материал перетягивают в кольцевые канавки, расположенные ближе к центру. При перетягивании зарезервированного материала из периферийных кольцевых канавок в кольцевые канавки, расположенные ближе к центру, а из них — на пуансон, уже оформленный в виде кольцевых выдавок зарезервированный материал принудительно распрямляют с целью облегчения его течения в желаемом направлении (к центру). Для устранения течения штампуемого материала в обратном направлении (к периферии фланца) разработана специальная конструкция самих кольцевых канавок, эластичных колец, давящих на них, и прижимов.

Для решения поставленной задачи в штампе для глубокой вытяжки, включающем соосно установленные матрицу с концентричной канавкой для резервирования материала, пуансон, упор с прижимом, канавка выполнена из двух выемок разной глубины, ближе к центру с глубиной меньше, чем выемка, расположенная дальше от центра. Над канавкой расположено эластичное кольцо, у которого поверхность, обращенная к штампуемому материалу, выполнена со скосом, при этом зазор между штампуемым материалом и эластичным кольцом увеличивается от центра к периферии, при этом скос эластичного кольца выполнен по ширине канавки. Матрица выполнена в виде имеющего возможность переворачиваться обратной стороной диска и дополнительно снабжена, по крайней мере, одной, аналогично первой, канавкой; при этом канавки расположены поочередно на разных сторонах диска, штамп снабжен съемным плоским кольцом, установленным над выдавкой штампуемого материала для его выпрямления, и, по крайней мере, одним дополнительным прижимом, а упор выполнен с пазами, в которых имеется возможность установки подпружиненных прижимов.

При первом переходе штампуемого материала матрица установлена таким образом, что наиболее удаленная от центра канавка обращена к штампуемому материалу. Пуансон снабжен набором прокладок с амортизирующей втулкой.

На фиг.1 изображен штамп, работающий на первом этапе цикла, а на фиг. 2, 3 и 4 представлены штампы для последующего поэтапного деформирования, где 1 — обойма, 2 — матрица в виде диска с канавками на обеих плоских поверхностях, 3 — штампуемая заготовка, 4 — прижим, 5 — полиуретановое кольцо, 6 — упор, 7 — полиуретановое кольцо, 8 — прижим, 9 — полиуретановое кольцо, 10 — полиуретановое кольцо, 11 — полиуретановое кольцо, 12 — прижим, 13 — стальное кольцо, 14 — кольцевые выдавки на заготовке, 15 — периферийные кольцевые канавки, 16 — внутренние кольцевые канавки, 17 — кольцо, 18 — набор прокладок, 19 — пуансон, 20 — полиуретановая втулка, 21 — внутренние кольцевые выдавки на заготовке.

Штамповая оснастка работает следующим образом: матрица 2 с заготовкой 3 устанавливается в обойму 1; при этом над периферийными кольцевыми канавками 15 устанавливается полиуретановое кольцо 7, имеющее на контактирующей с заготовкой 3 поверхности скос, расположенный под углом α к горизонтальной поверхности. При воздействии усилия упора 6 на полиуретановое кольцо 7 оно оформляет на заготовке 3 сначала неглубокую кольцевую выдавку, расположенную ближе к центру, затем более глубокую кольцевую выдавку за счет наличия на контактирующей с заготовкой 3 поверхности кольца 7 скоса, расположенного под углом α. Таким образом, глубокая выдавка на заготовке 3 начнет формироваться лишь после того, как будет полностью оформлена малая выдавка. Такая очередность формирования кольцевых канавок приводит к тому, что штампуемый материал 3 будет перемещаться только с периферии матрицы 2, не приводя к утонению материала заготовки в ее центральной части.

В дальнейшем материал штампуемой заготовки 3, зарезервированной в периферийных кольцевых канавках 15, перетягивается во внутренние кольцевые канавки 16. Для этого матрица 2 и заготовка 3 переворачиваются обратной стороной, при этом канавки 16, расположенные ближе к центру, будут обращены к заготовке 3.

Очередность формирования внутренних кольцевых канавок 16 (фиг.2) на штампуемой заготовке 3 аналогична очередности формирования периферийных кольцевых канавок 15. Таким образом, при оформлении внутренних кольцевых канавок 16 штампуемая заготовка 3 также перемещается только с периферии фланца, что благоприятно сказывается на всем процессе вытяжки-штамповки центрального выступа. На фиг.2 изображена штамповая оснастка для перетягивания штампуемого материала 3 из периферийных кольцевых канавок во внутренние, собранная на основе штамповой оснастки, представленной на фиг.1; при этом стальное кольцо 13 давит на периферийные кольцевые выдавки 14, распрямляя их. Материал заготовки 3 при распрямлении кольцевых выдавок 14 может перемещаться только к центру заготовки 3, так как прижим 4 препятствует перемещению материала заготовки 3, зарезервированного в выдавках 14, к периферии. Перемещению материала заготовки 3, зарезервированного в кольцевых выдавках 14, к центру будет способствовать формированию внутренних кольцевых выдавок 21 (фиг.3) во внутренних кольцевых канавках 16 (фиг.2) матрицы.

На фиг.3 представлена штамповая оснастка для последовательной глубокой вытяжки центрального выступа со сферическим дном. Здесь, для улучшения условий вытяжки центрального выступа, используется материал, зарезервированный во внутренних кольцевых выдавках 21, при распрямлении которых зарезервированный материал идет только к центру, так как перемещению его к периферии препятствует прижим 8.

Набор прокладок 18 необходим для прекращения движения пуансона 19 в процессе штамповки после окончания одного цикла вытяжки центрального выступа. Полиуретановая втулка 20 служит для обеспечения более равномерной подачи в очаг деформации материала, зарезервированного во внутренних кольцевых выдавках 21. После завершения первого цикла вытяжки и недостаточности полученной высоты центрального выступа производится второй цикл его вытяжки в той же последовательности, а именно: оформляются периферийные кольцевые выдавки, после чего материал заготовки 3, в них зарезервированный, перетягивается во внутренние кольцевые канавки для оформления внутренних кольцевых выдавок. В дальнейшем материал, зарезервированный во внутренних кольцевых выдавках, перетягивается в очаг деформации для вытяжки центрального выступа.

На фиг.4 представлена штамповая оснастка для глубокой вытяжки центрального выступа ⌀ 26 мм со сферическим дном из медной заготовки ⌀ 206 мм, толщиной 1 мм. За 4 цикла операции штамповки-вытяжки была получена высота центрального выступа со сферическим дном, равная 45 мм, что более чем в 3 раза превышает глубину вытяжки, получаемую традиционными способами при всех прочих равных условиях.

Использование предлагаемого изобретения позволяет полностью исключить получение некондиционных деталей в процессе вытяжки.

Вытяжка деталей из цветных металлов и сплавов с применением местного нагрева

Предельные значения коэффициента вытяжки можно снизить (для уменьшения количества операций), применяя местный нагрев внешнего кольцевого фланца заготовки шириной, равной , и одновременно охлаждая центральную часть диаметром d0 (черт. 199).

Черт. 199

1 — термоизоляция; 2 — трубчатый нагреватель.

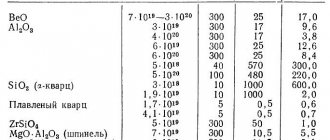

Оптимальная температура нагрева фланца заготовки при вытяжке деталей из алюминиевых сплавов и латуни приведена в табл. 96.

Таблица 96

| Наименование и марка материала | Оптимальная температура, °С |

| Алюминиевые сплавы В95А-Т1, Д16А-Т | 480-500 |

| Алюминиевые сплавы Д16А-М, АМцА-М | 320-340 |

| Латунь Л62 | 450-480 |

Предельные значения коэффициента вытяжки цилиндрических деталей из алюминиевых сплавов и латуни при оптимальной температуре местного нагрева фланца приведены в табл. 97.

Таблица 97

| Наименование и марка материала | Коэффициент вытяжки mпр | hпр/d* |

| Алюминиевый сплав АМгА-М | 0,39 | 1,44 |

| Алюминиевый сплав АМцА-М | 0,42 | 1,18 |

| Алюминиевый сплав Д16А-М | 0,37 | 1,62 |

| Алюминиевый сплав Д16А-Т | 0,33 | 2,10 |

| Алюминиевый сплав В95А-Т1 | 0,32 | 2,20 |

| Латунь Л62 | 0,33 | 2,10 |

*hпр/d — отношение предельной высоты цилиндрической детали к диаметру вытяжки.

Предельные значения коэффициента вытяжки квадратных и прямоугольных полых деталей при оптимальной температуре местного нагрева фланца и радиусы закругления угловых участков в плане приведены в табл. 98.

Таблица 98

| Наименование и марка материала | Радиус закругления углового участка в плане rп, мм | Квадратные полые детали | Прямоугольные полые детали | ||

| Коэффициент вытяжки m1пр | hпру/dу | Коэффициент вытяжки m1пр | hпру/dу | ||

| Алюминиевый сплав АМгА-М | 2,5 | 0,075 | 1,50 | 0,083 | 1,46 |

| Алюминиевый сплав АМцА-М | 0,078 | 1,44 | 0,086 | 1,44 | |

| Алюминиевый сплав Д16А-М | 0,072 | 1,58 | 0,079 | 1,51 | |

| Магниевый сплав МА1М | |||||

Материалы, применяемые для листовой штамповки

При выборе материала для холодной штамповки необходимо учитывать эксплуатационные свойства получения деталей и способность материала к обработке давлением.

Из углеродистой стали обыкновенного качества (ГОСТ 380-2005, марки Ст0, Ст1, Ст2 и др.) штампуют детали, несущие малые нагрузки, бытовые изделия. Из качественной углеродистой стали (ГОСТ 1050-88, марки 10, 15 и др.) штампуют детали с повышенными требованиями прочности. Широкое применение для листовой штамповки находит качественная конструкционная кипящая сталь (ГОСТ 1050-88, марок 05кп, 08кп, 10кп, 15кп и др.).

Для изготовления сложных облицовочных деталей (например, кузовные детали автомобиля) применяет сталь 08кп ‑ нестареющую сталь с присадкой ванадия, 08сп или 08пс ‑ соответствующую спокойной или полуспокойной стали, раскисленной алюминием.

Для изготовления ответственных штамповых деталей применяют различные легированные стали: 10Г2А, 12Г2А, 20ХГСА, 25ХГСА и др.

При листовой штамповке из цветных металлов и их сплавов наибольшее распространение получили: алюминий – A1, А2, A3; АД, АД1; сплавы алюминия ‑ Д1, Д6, Д16, АМг1, АМг5, АМц; медь ‑ М1, М2, М3; латунь ‑ Л62, Л68, Л70; магниевые сплавы, титан и его сплавы, некоторые неметаллические материалы: картон, бумага, кожа, резина асбест, метилметакрилат (органическое стекло) и др.

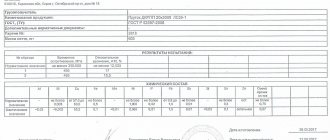

ПРАВИЛА ПРИЕМКИ

4.1. Оцинкованную сталь принимают партиями. Партия должна состоять из листов или рулонов одной группы оцинкованной стали, одного размера, одного вида и класса толщины покрытия, вида консервации, одной марки и плавки (сталь групп ХШ, ХП и ПК) и категории вытяжки (сталь группы ХШ), должна быть оформлена и сопровождаться документом о качестве по ГОСТ 7566-94 с дополнением значений факультативных показателей качества.

Масса партии не должна превышать сменного производства агрегата.

(Измененная редакция, Изм. № 2).

4.2. В документе о качестве результаты испытаний и данные химического состава указываются по требованию потребителя.

Для оцинкованной стали, которой присвоен государственный Знак качества, в документе о качестве проставляется обозначение государственного Знака качества.

4.3. Для контроля размеров и качества поверхности отбирают 6 % листов или один рулон от партии.

4.4. Для контроля прочности сцепления покрытия, механических свойств, микроструктуры отбирают один лист или один рулон от партии.

4.5. При получении неудовлетворительных результатов проверки хотя бы по одному из показателей повторную проверку проводят по ГОСТ 7566-94.