| ЧАС | Он | |||||||||||||||||

| Ли | Быть | B | C | N | О | F | Ne | |||||||||||

| Na | Mg | Al | Si | п | S | Cl | Ar | |||||||||||

| K | Ca | Sc | Fe | Co | Ni | Cu | Zn | Ga | Ge | В качестве | Se | Br | Kr | |||||

| Руб. | Sr | Y | Pd | Ag | CD | В | Sn | Sb | Te | я | Xe | |||||||

| CS | Ба | Ла | * | Операционные системы | Pt | Au | Hg | Tl | Pb | Би | По | В | Rn | |||||

| Пт | Ра | Ac | ** | Rf | Db | Sg | Bh | Hs | Mt | Ds | Rg | Cn | Nh | Fl | Mc | Lv | Ц | Og |

| * | Ce | Pr | Nd | Вечера | См | Европа | Б-г | Tb | Dy | Хо | Э | Тм | Yb | Лу | ||||

| ** | Чт | Па | U | Np | Пу | Являюсь | См | Bk | Cf | Es | FM | Мкр | Нет | Lr | ||||

| Тугоплавкие металлы | ||||||||||||||||||

| Более широкое определение тугоплавких металлов[1] | ||||||||||||||||||

Тугоплавкие металлы

являются классом металлы которые чрезвычайно устойчивы к высокая температура и носить. Выражение в основном используется в контексте материаловедение, металлургия и инженерное дело. Определение того, какие элементы принадлежат к этой группе, различается. Наиболее распространенное определение включает пять элементов: два из пятый период (ниобий и молибден) и три из шестой период (тантал, вольфрам, и рений). Все они имеют общие свойства, в том числе температуру плавления выше 2000 ° C и высокую температуру. твердость при комнатной температуре. Они химически инертны и имеют относительно высокую плотность. Их высокие температуры плавления делают порошковая металлургия метод выбора для изготовление компоненты из этих металлов. Некоторые из их приложений включают инструменты для обработки металлов при высоких температурах, проволочные нити, литейные формы и сосуды для химических реакций в коррозионных средах. Отчасти из-за высокой температуры плавления тугоплавкие металлы устойчивы к деформация ползучести до очень высоких температур.

Определение

В большинстве определений термина «тугоплавкие металлы» чрезвычайно высокая температура плавления указывается в качестве ключевого требования для включения. Согласно одному определению, для квалификации необходима температура плавления выше 4000 ° F (2200 ° C).[2] Пять элементов ниобий, молибден, тантал, вольфрам и рений включены во все определения,[3] в то время как более широкое определение, включающее все элементы с температурой плавления выше 2123 K (1850 ° C), включает различное количество из девяти дополнительных элементов: титан, ванадий, хром, цирконий, гафний, рутений, родий, осмий и иридий. В искусственные элементы, будучи радиоактивными, никогда не считаются частью тугоплавких металлов, хотя технеций имеет температуру плавления 2430 K или 2157 ° C и резерфорд прогнозируется, что его температура плавления составляет 2400 K или 2100 ° C.[4]

Волокнистые композиционные материалы

Волокнистые композиционные материалы состоят из матрицы, которая содержит упрочняющие элементы в форме волокон (проволоки) или нитевидных кристаллов.

В волокнистых материалах матрица скрепляет волокна в единый монолит, защищая их от повреждений. Она является средой, передающей нагрузку на волокна, а в случае разрушения отдельных волокон перераспределяет напряжения.

Особенность волокнистой композиционной структуры заключается в равномерном распределении высокопрочных волокон в пластичной матрице. Объемная доля волокон может колебаться от 15 до 25%. Поверхности раздела в волокнистых композиционных материалах рассматриваются как самостоятельный элемент структуры в которой происходят процессы растворения, образования и роста новых фаз. Здесь формируется связь между упрочняющим волокном и матрицей. От совершенства такой связи зависит уровень свойств волокнистых композиционных материалов.

В качестве методов получения композиционных материалов используются горячее прессование, пропитку жидким металлом, электроосаждение, экструдирование и прокатку, сварку взрывом, эвтектическую кристаллизацию.

В настоящее время наиболее широко применяются волокнистые композиционные материалы на основе алюминия, магния, титана и никеля.

На основе алюминия можно получить волокнистые композиции алюминий-сталь, алюминий-молибден, алюминий-карбид кремния, алюминий-углерод и другие.

Композиционный материал алюминий-сталь получают сваркой взрывом или горячим прессованием. Упрочняющим материалом является высокопрочная стальная проволока.

Разработана технология получения композиционных материалов на основе алюминия, легированного магнием и кремнием, армированного нитевидными кристаллами.

Технология получения композиции алюминий-углерод состоит в пропитке волокон углерода жидким металлом. Для обеспечения смачивания и ограничения взаимодействия между матрицей и волокном используют покрытия из борида титана, никеля, меди, тантала и других соединений. Покрытые волокна протягивают через расплав. Композиционные материалы, полученные пропиткой волокон углерода, покрытые боридом титана имеют σВ=1120 МПа.

Композиционные материалы на магниевой основе получают методами горячего прессования или диффузионной сварки, непрерывного литья, пропитки жидким металлом, плазменного напыления с последующим прессованием, методом сварки взрывом.

Для армирования магния применяют высокопрочную стальную и титановую проволоку, волокна бора и углерода, нитевидные кристаллы карбида кремния.

Магниевые сплавы как матрицы композиционных материалов практически не реагируют с основными классами армирующих волокон, что позволяет применять для получения композиционных материалов жидкофазные технологии и является большим преимуществом этих сплавов.

Материал магний–бор (Mg–B), полученный методом непрерывного литья, заключающегося в пропускании армирующих волокон бора через ванну расплавленного магния и последующего формирования заготовки путем прохода пучка покрытых волокон через кристаллизатор-фильеру, имеет σВ=963 МПа при объемной доли волокон 0,30 и σВ=1330 МПа при объемной доли 0,75.

Титановые композиционные материалы изготавливаются при довольно высоких температурах (800–1000 °С). Наиболее распространенными упрочнителями для титановой матрицы являются волокна бора, молибдена, бериллия, карбида кремния, оксида алюминия.

Композиционный материал Ti–B, полученный методом диффузионной сварки при температуре 800–880 °С имеет σВ=900 МПа при объемной доли волокон 0,36.

Никелевые композиции изготавливают методами обработки давлением, пропитки раствором и порошковой металлургии.

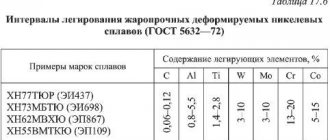

В качестве матрицы чаще всего служат жаростойкие никелевые сплавы типа ХН60В и ХН77ТЮР, а упрочнителей – вольфрамовые волокна. Наиболее распространенным методом изготовления никелевых композиционных материалов является горячая прокатка.

Характеристики

Физический

Свойства тугоплавких металлов

| Имя | Ниобий | Молибден | Тантал | Вольфрам | Рений |

| Период | 5 | 5 | 6 | 6 | 6 |

| Температура плавления K | 2750 | 2896 | 3290 | 3695 | 3459 |

| Точка кипения K | 5017 | 4912 | 5731 | 5828 | 5869 |

| Температура плавления ° C | 2477 | 2623 | 3017 | 3422 | 3186 |

| Точка кипения ° C | 4744 | 4639 | 5458 | 5555 | 5596 |

| Плотность г · см−3 | 8.57 | 10.28 | 16.69 | 19.25 | 21.02 |

| Модуль для младших ГПа | 105 | 329 | 186 | 411 | 463 |

| Твердость по Виккерсу МПа | 1320 | 1530 | 873 | 3430 | 2450 |

Температура плавления тугоплавких металлов самая высокая для всех элементов, кроме углерод, осмий и иридий. Эта высокая температура плавления определяет большинство их применений. Все металлы объемно-центрированный кубический кроме рения, который шестиугольный плотно упакованный. Большинство физических свойств элементов этой группы значительно различаются, потому что они являются членами разных группы.[5][6]

Сопротивление ползучести — ключевое свойство тугоплавких металлов. В металлах начало ползучести коррелирует с точкой плавления материала; ползучесть в алюминиевых сплавах начинается при 200 ° C, тогда как для тугоплавких металлов необходимы температуры выше 1500 ° C. Эта стойкость к деформации при высоких температурах делает тугоплавкие металлы пригодными для противодействия сильным воздействиям при высоких температурах, например, в реактивные двигатели, или инструменты, используемые во время ковка.[7][8]

Химическая

Тугоплавкие металлы демонстрируют широкий спектр химических свойств, поскольку они входят в три отдельные группы в периодическая таблица. Они легко окисляются, но в массивном металле эта реакция замедляется за счет образования стабильных оксидных слоев на поверхности. В частности, оксид рения более летуч, чем металл, и поэтому при высокой температуре теряется стабилизация против воздействия кислорода, поскольку оксидный слой испаряется. Все они относительно устойчивы к кислотам.[5]

Ниобий и его сплавы

Nb, или ниобий, – при обычных условиях серебристо-белый блестящий металл. Он также является тугоплавким, поскольку температура перехода в жидкое состояние для него составляет 2477 оС. Именно это качество, а также сочетание низкой химической активности и сверхпроводимости позволяет ниобию становиться все более популярным в практической деятельности человека с каждым годом. Сегодня этот металл используется в таких отраслях, как:

- ракетостроение;

- авиационная и космическая промышленность;

- атомная энергетика;

- химическое аппаратостроение;

- радиотехника.

Этот металл сохраняет свои физические свойства даже при очень низких температурах. Изделия на его основе отличаются коррозионной устойчивостью, жаростойкостью, прочностью, отличной проводимостью.

Этот металл добавляют к алюминиевым материалам для повышения химической стойкости. Из него изготовляют катоды и аноды, им легируют цветные сплавы. Даже монеты в некоторых странах делают с содержанием ниобия.

Приложения

Тугоплавкие металлы используются в освещение, инструменты, смазочные материалы, ядерная реакция стержни управления, так как катализаторы, и для их химический или электрические свойства. Из-за их высокого температура плавления, компоненты из тугоплавких металлов никогда не производятся Кастинг. Используется процесс порошковой металлургии. Порошки чистого металла уплотняются, нагреваются электрическим током и затем изготавливаются методом холодной обработки с отжигом. Тугоплавкие металлы можно обрабатывать провод, слитки, арматура, листы или же фольга.

Молибденовые сплавы

Основные статьи: Молибден и Молибден § Применения

Сплавы на основе молибдена широко используются, поскольку они дешевле, чем сплавы вольфрама более высокого качества. Наиболее широко используемый сплав молибдена — это Т

итан-

Z

ирконий-

M

олибденовый сплав TZM, состоящий из 0,5% титана и 0,08% циркония (остальное — молибден). Сплав демонстрирует более высокое сопротивление ползучести и прочность при высоких температурах, что позволяет использовать материал при температурах выше 1060 ° C. Высокое сопротивление Mo-30W, сплава, состоящего из 70% молибдена и 30% вольфрама, против воздействия расплавленного цинка делает его идеальным материалом для литья цинка. Он также используется для изготовления клапанов для расплавленного цинка.[9]

Молибден используется в герконовые реле с ртутным контактом, потому что молибден не образует амальгамы и поэтому устойчив к коррозии жидкостью Меркурий.[10][11]

Молибден — наиболее часто используемый из тугоплавких металлов. Его наиболее важное использование в качестве укрепляющего сплав из стали. Структурные трубы и трубопровод часто содержит молибден, как и многие нержавеющая сталь. Его прочность при высоких температурах, износостойкость и низкая коэффициент трения все эти свойства делают его бесценным легирующим составом. Его отличная анти-трение свойства приводят к его включению в смазки и масла где надежность и производительность имеют решающее значение. Автомобильная промышленность шарниры равных угловых скоростей используйте смазку, содержащую молибден. Состав легко прилипает к металлу и образует очень твердое, устойчивое к трению покрытие. Большая часть молибдена в мире руда можно найти в Китае, Соединенные Штаты Америки, Чили и Канада.[12][13][14][15]

Вольфрам и его сплавы

Основные статьи: Вольфрам и Вольфрам § Применения

Вольфрам был открыт в 1781 г. Шведский химик, Карл Вильгельм Шееле. Вольфрам имеет самую высокую температуру плавления из всех металлов — 3410° C (6,170 ° F).

Нить лампы накаливания мощностью 200 Вт с большим увеличением

До 22% рения легировано вольфрамом для повышения его жаропрочности и коррозионной стойкости. Торий в качестве легирующего соединения используется при возникновении электрической дуги. Зажигание легче, и дуга горит более стабильно, чем без добавления тория. В порошковой металлургии в процессе спекания должны использоваться связующие. Для производства тяжелого сплава вольфрама используются связующие смеси никель и утюг или никель и медь широко используются. Содержание вольфрама в сплаве обычно превышает 90%. Распространение связующих элементов в зерна вольфрама невелико даже на спекание температуры и, следовательно, внутренняя часть зерен — чистый вольфрам.[16]

Вольфрам и его сплавы часто используются в приложениях, где присутствуют высокие температуры, но все же необходима высокая прочность, а высокая плотность не вызывает проблем.[17] Нити из вольфрамовой проволоки обеспечивают подавляющее большинство бытовых лампы накаливания, но также широко используются в промышленном освещении в качестве электродов в дуговых лампах. Лампы становятся более эффективными в преобразовании электрической энергии в свет при более высоких температурах, и поэтому высокая температура плавления важна для применения в качестве нити накаливания.[18]Газовая вольфрамовая дуговая сварка (GTAW, также известная как сварка вольфрамовым инертным газом (TIG)) в оборудовании используется постоянный, неплавящийся электрод. Высокая температура плавления и износостойкость против электрической дуги делают вольфрам подходящим материалом для изготовления электрода.[19][20]

Высокая плотность и прочность вольфрама также являются ключевыми характеристиками для использования в оружии. снаряды, например, как альтернатива обедненному урану для танковых орудий.[21] Его высокая температура плавления делает вольфрам хорошим материалом для таких применений, как сопла ракет, например в UGM-27 Polaris.[22] Некоторые применения вольфрама связаны не с его тугоплавкими свойствами, а просто с его плотностью. Например, его используют в балансирах для самолетов и вертолетов или для головных уборов. гольф-клубы.[23][24] В этих приложениях также могут использоваться аналогичные плотные материалы, такие как более дорогой осмий.

Чаще всего вольфрам используется в качестве соединения карбид вольфрама в сверла, обрабатывающий и режущий инструмент. Самые большие запасы вольфрама находятся в Китай, с депозитами в Корея, Боливия, Австралия, и другие страны.

Он также служит смазка, антиоксидант, в форсунках и втулках, в качестве защитного покрытия и многими другими способами. Вольфрам можно найти в печатных красках, рентгеновский снимок экраны фотографические химикаты,[сомнительный – обсуждать

] в обработке нефть продукты и огнестойкость текстиль.

Ниобиевые сплавы

Основные статьи: Ниобий § Приложения, и Ниобиевый сплав

Apollo CSM с темным соплом ракеты из ниобий-титанового сплава

Ниобий почти всегда встречается вместе с танталом и был назван в честь Ниоба, дочь мифический Греческий король Тантал в честь которого был назван тантал. Ниобий имеет множество применений, в некоторых из которых он разделяет другие тугоплавкие металлы. Он уникален тем, что его можно обрабатывать путем отжига для достижения широкого диапазона прочности и эластичность, и является наименее плотным из тугоплавких металлов. Его также можно найти в электролитические конденсаторы и в наиболее практичных сверхпроводящий сплавы. Ниобий можно найти в самолет газовые турбины, вакуумные трубки и ядерные реакторы.

Сплав, используемый для жидкостная ракета сопла подруливающих устройств, например, в главном двигателе Лунные модули Аполлона, представляет собой C103, который состоит из 89% ниобия, 10% гафния и 1% титана.[25] Другой ниобиевый сплав использовался для сопла Сервисный модуль Apollo. Поскольку ниобий окисляется при температурах выше 400 ° C, для этих применений необходимо защитное покрытие, чтобы сплав не стал хрупким.[25]

Тантал и его сплавы

Основные статьи: Тантал и Тантал § Применения

Тантал — один из самых коррозия доступны устойчивые вещества.

Благодаря этому свойству тантала было найдено много важных применений, особенно в медицинский и хирургический полей, а также в суровых кислый среды. Он также используется для изготовления высококачественных электролитических конденсаторов. Танталовые пленки занимают второе место по количеству емкость на объем любого вещества после Аэрогель,[нужна цитата

] и разрешить миниатюризация из электронные компоненты и схема. Много сотовые телефоны и компьютеры содержат танталовые конденсаторы.

Рениевые сплавы

Основная статья: Рений

Рений — это самый недавно открытый тугоплавкий металл. Он находится в низких концентрациях со многими другими металлами, в рудах других тугоплавких металлов, платина или же медь руды. Он используется в качестве сплава с другими тугоплавкими металлами, где он добавляет пластичность и предел прочности. Рениевые сплавы используются в электронных компонентах, гироскопы и ядерные реакторы. Рений находит наиболее важное применение в качестве катализатора. Он используется в качестве катализатора в таких реакциях, как алкилирование, деалкилирование, гидрирование и окисление. Однако его редкость делает его самым дорогим из тугоплавких металлов.[26]

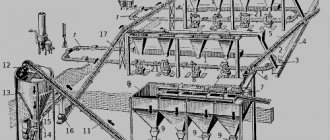

Плавка с расходуемым электродом

Этот процесс, проводимый в электродуговых печах в вакууме или среде аргона, служит для получения слитков из многих тугоплавких металлов и их сплавов, в частности титана и молибдена.

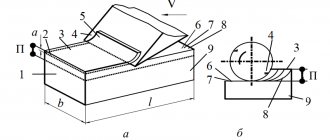

Рис. .

Дуговая печь для плавки с расходуемым электродом:

1 — вакуумная камера; 2

— загрузочная течка;

3 —

бункер для добавок;

4

— расходуемый электрод; 5 — кожух электрода;

6

— подающие ролики; 7 — смотровое окно;

8

— вентиль;

9

— электронный измеритель вакуума;

10

— вакуумные краны; 11 — ловушка;

12

— форвакуумний насос;

13

—пароструйный насос;

14

— поддон;

15

— подвижное дно кристаллизатора;

16

— соленоид;

17

— медный кристаллизатор с водяным охлаждением

В герметичной вакуумной камере помещают медный охлаждаемый водой кристаллизатор, содержимое которого служит од ним полюсом электрической дуги, автоматически опускаемый расходуемый электрод — другой ее полюс (рис

.). Электрод прессуют из порошка металлов и их смесей под давлением 197,1—588,3 МН/м 2 , конец его опущен в кристаллизатор, на стен ках которого затвердевает слой расплава гарниссаж. Кристаллизатор по ходу плавки автоматически опускается вытягивая слиток; для зажигания дуги на дно его кладут диск из металла. Длина шнура плазмы 25—30 мм поддерживается и направляется полем соленоида, который предупреждает переброс дуги на стенки кристаллизатора и вызывает циркуляцию расплава. Фор-вакуумный и пароструйный насосы поддерживают остаточное] давление порядка 133,4•10 -3 —133,4• 10 -4 Н/м 2 и откачивают газы, отходящие при плавке. Для получения больших слитков диаметром до 350 мм применяют электрод, наращиваемый аргоно-дуговой сваркой из блоков длиной по 500 мм. Дуга работает при напряжении постоянного тока 30 В и силе его до 100 кА. Так плавят молибден и выплавляют слитки титана массой до 10 т с поперечником около 1 м.

Сплавы делают так же; добавки вводят в электрод в виде богатых лигатур (порошков или стружки), а малые — в кристаллизатор. Недостаточно однородные сплавы переплавляют, применяя их в качестве расходуемого электрода.

Преимущества и недостатки

Тугоплавкие металлы и сплавы привлекают внимание исследователей своими замечательными свойствами и многообещающей практической полезностью.

Физические свойства тугоплавких металлов, таких как молибден, тантал и вольфрам, их прочность и высокотемпературная стабильность делают их подходящими материалами для горячей металлообработка приложений и для вакуумная печь технологии. Эти свойства используются во многих специальных областях применения: например, нити вольфрамовых ламп работают при температурах до 3073 К, а обмотки молибденовых печей выдерживают до 2273 К.

Однако плохая технологичность при низких температурах и экстремальные окисляемость при высоких температурах это недостатки большинства тугоплавких металлов. Взаимодействие с окружающей средой может существенно повлиять на их сопротивление ползучести при высоких температурах. Применение этих металлов требует защитной атмосферы или покрытия.

Тугоплавкие металлические сплавы молибдена, ниобия, тантала и вольфрама нашли применение в космических ядерных энергетических системах. Эти системы были разработаны для работы при температурах от 1350 K до приблизительно 1900 K. Окружающая среда не должна взаимодействовать с рассматриваемым материалом. Жидкость щелочных металлов поскольку используются теплоносители, а также сверхвысокий вакуум.

Высокотемпературный слизняк напряжение сплавов должны быть ограничены для их использования. Деформация ползучести не должна превышать 1-2%. Дополнительной сложностью при изучении ползучести тугоплавких металлов является взаимодействие с окружающей средой, которое может существенно повлиять на ползучесть.

Изделия из тугоплавких металлов

Группа предлагает свои услуги по производству готовых изделий из тугоплавких металлов, отражая потребительский спрос, повышая удобство сотрудничества для организаций различного формата. На данной странице сайта Вы можете ознакомиться с перечнем доступной для покупки продукции, в числе которой:

- Поликор (современный нетканый материал, использующийся в качестве наполнителя/подложки). Данный вид изделий имеет востребованность в изготовлении строительных материалов, судостроительстве, автомобилестроении, различных промышленных направлениях.

- Мишени из титана, вольфрама, тантала, молибдена, ниобия, циркония, никеля, меди, ванадия. Главное назначение – обеспечение процесса нанесения современных покрытий, в том числе с неметаллической основой. Распыляемые мишени могут отличаться материалом изготовления, формой, целевой направленностью.

- Термопары (используются для измерения высоких температур, работы в агрессивных условиях, в том числе в составе измерительных приборов промышленного назначения). На нашем сайте можно приобрести термозонды, термоэлектрические преобразователи, а также сырьевые материалы для изготовления термопар.

- Тепловые экраны. Применение тугоплавких металлов позволяет создавать специальные защитные сооружения, которые ограждают детали, механизмы и электронные компоненты от воздействия высоких температур. Тепловые экраны чаще всего изготавливаются на основе вольфрама и молибдена, их сплавов и некоторых других материалов.

- Нагреватели (электрические компоненты, способные переносить экстремально высокие температуры). Данный вид продукции используется в составе промышленных нагревательных установок, печей и т.д. Твердые сплавы и тугоплавкие металлы могут работать в условиях до 2500°C.

- Вакуумные печи (рабочие камеры промышленного назначения). Такое оборудование является незаменимым во многих производственных направлениях, используясь для термообработки, пайки, закалки, литья, отжига деталей из стекла, металла, керамики в условиях вакуума, безокислительной среды.

Каждый раздел включает в себя несколько подкатегорий, упрощая процесс выбора готовых изделий из тугоплавких металлов. Не нашли нужный вам товар? Вы можете приобрести сырьевые материалы для самостоятельного его изготовления, в виде порошка, полуфабриката (ленты, проволоки, круга и т.д.).

Рекомендации

- «Международный журнал тугоплавких металлов и твердых материалов». Эльзевир. Получено 2010-02-07.

- Бауччо, Майкл; Американское общество металлов (1993). «Тугоплавкие металлы». Справочник по металлам ASM

. ASM International. С. 120–122. ISBN 978-0-87170-478-8 . - Металлы, поведение; Уилсон, Дж. У (1965-06-01). «Общее поведение тугоплавких металлов». Поведение и свойства тугоплавких металлов

. С. 1–28. ISBN 978-0-8047-0162-4 . - Дэвис, Джозеф Р. (2001). Легирование: понимание основ

. С. 308–333. ISBN 978-0-87170-744-4 . - ^ аб

Борисенко, В. А. (1963). «Исследование температурной зависимости твердости молибдена в диапазоне 20–2500 ° С».

Советская порошковая металлургия и металлокерамика

.

1

(3): 182. Дои:10.1007 / BF00775076. - Фатхи, Хабаши (2001). «Историческое введение в тугоплавкие металлы». Обзор переработки полезных ископаемых и добывающей металлургии

.

22

(1): 25–53. Дои:10.1080/08827509808962488. - Шмид, Калпакчян (2006). «Слизняк». Технологии производства и технологии

. Пирсон Прентис Холл. С. 86–93. ISBN 978-7-302-12535-8 . - Веронски, Анджей; Hejwowski, Tadeusz (1991). «Ползучие материалы». Термическая усталость металлов

. CRC Press. С. 81–93. ISBN 978-0-8247-7726-5 . - Смоллвуд, Роберт Э. (1984). «Молибденовый сплав ТЗМ». Специальная техническая публикация ASTM 849: Тугоплавкие металлы и их промышленное применение: симпозиум

. ASTM International. п. 9. ISBN 978-0-8031-0203-3 . - Козбагарова, Г. А .; Мусина, А. С .; Михалева, В. А. (2003). «Коррозионная стойкость молибдена в ртути». Защита металлов

.

39

(4): 374–376. Дои:10.1023 / А: 1024903616630. - Гупта, К. К. (1992). «Электрическая и электронная промышленность». Добывающая металлургия молибдена

. CRC Press. С. 48–49. ISBN 978-0-8493-4758-0 . - Мадьяр, Майкл Дж. «Товарный обзор 2009: молибден» (PDF). Геологическая служба США. Получено 2010-04-01.

- Эрвин, Д. Р .; Bourell, D. L .; Persad, C .; Рабенберг, Л. (1988). «Структура и свойства высокоэнергетического, высокопрочного консолидированного молибденового сплава ТЗМ». Материаловедение и инженерия: A

.

102

: 25. Дои:10.1016/0025-5416(88)90529-0. - Олег Д., Нейков (2009). «Свойства порошка молибдена и молибденовых сплавов». Справочник по порошкам цветных металлов: технологии и применение

. Эльзевир. С. 464–466. ISBN 978-1-85617-422-0 . - Дэвис, Джозеф Р. (1997). «Огнеупорные металлы и сплавы». Справочник по специальности ASM: Термостойкие материалы

. С. 361–382. ISBN 978-0-87170-596-9 . - Ласснер, Эрик; Шуберт, Вольф-Дитер (1999). Вольфрам: свойства, химия, технология элемента, сплавы и химические соединения

. Springer. С. 255–282. ISBN 978-0-306-45053-2 . - Национальный исследовательский совет (США), Группа по вольфраму, Комитет по техническим аспектам критических и стратегических материалов (1973). Тенденции использования вольфрама: отчет

. Национальный исследовательский совет, Национальная академия наук — Национальная инженерная академия. С. 1–3.CS1 maint: несколько имен: список авторов (связь) - Ласснер, Эрик; Шуберт, Вольф-Дитер (1999). Вольфрам: свойства, химия, технология элемента, сплавы и химические соединения

. Springer. ISBN 978-0-306-45053-2 . - Харрис, Майкл К. (2002). «Здоровье и безопасность при сварке». Здоровье и безопасность при сварке: практическое руководство для профессионалов в области OEHS

. АМСЗ. п. 28. ISBN 978-1-931504-28-7 . - Гальвери, Уильям Л .; Марлоу, Фрэнк М. (2001). Основы сварки: вопросы и ответы

. Industrial Press Inc. стр.185. ISBN 978-0-8311-3151-7 . - Lanz, W .; Odermatt, W .; Weihrauch3, G. (7–11 мая 2001 г.). КИНЕТИЧЕСКИЕ ЭНЕРГЕТИЧЕСКИЕ ПРОЕКТЫ: ИСТОРИЯ РАЗВИТИЯ, СОСТОЯНИЕ ТЕХНИКИ, ТЕНДЕНЦИИ

(PDF). 19-й Международный симпозиум по баллистике. Интерлакен, Швейцария. - Рамакришнан, П. (01.01.2007). «Порошковая металлургия для аэрокосмической промышленности». Порошковая металлургия: обработка для автомобильной, электротехнической / электронной и машиностроительной промышленности

. New Age International. п. 38. ISBN 81-224-2030-3 . - Арора, Арран (2004). «Тяжелый вольфрамовый сплав для оборонных целей». Технология материалов

.

19

(4): 210–216. - Moxson, V.S .; (Сэм) Froes, F.H. (2001). «Изготовление компонентов спортивного инвентаря методом порошковой металлургии». JOM

.

53

(4): 39. Bibcode:2001JOM …. 53d..39M. Дои:10.1007 / s11837-001-0147-z. - ^ аб

Хебда, Джон (2001-05-02). «Ниобиевые сплавы и применение при высоких температурах» (PDF).

Наука и технология ниобия: Материалы международного симпозиума Niobium 2001 (Орландо, Флорида, США)

. Companhia Brasileira de Metalurgia e Mineração. Архивировано из оригинал (pdf) 17 декабря 2008 г. - Уилсон, Дж. У. (1965). «Рений». Поведение и свойства тугоплавких металлов

. Издательство Стэнфордского университета. ISBN 978-0-8047-0162-4 .

Технология производства

Поскольку «чистый» вольфрам встретить в природе нельзя (он является составной частью горных пород), то необходима процедура по выделению данного металла. Причем ученые оценивают содержание его в коре Земли так – на 1000 кг породы всего 1,3 грамма вольфрама. Можно отметить, что самый тугоплавкий металл, является довольно редким элементом, если сравнить его с известными видами металлов.

Когда из недр Земли добывается руда, то количество вольфрама в ней составляет только лишь до двух процентов. По этой причине добываемое сырье идет на обогатительные заводы, где специальными способами массовую долю металла приводят к шестидесяти процентам. При получении «чистого» вольфрама процесс делится на несколько технологических этапов. Первый заключается в выделении чистого триоксида из добытого сырья. Для данной цели используется термическое разложение, когда самая высокая температура плавления металла составляет от 500 до 800 градусов. При данном температурном режиме лишние элементы поддаются плавлению, а из расплавленной массы собирается оксид вольфрама.

Далее получившееся соединение проходит этап тщательного измельчения, а затем осуществляется восстановительная реакция. Для этого добавляется водород и используется температура в 700 градусов. В результате получается чистый металл, который имеет порошкообразный вид. Затем идет процесс спрессовывания порошка, для чего применяют высокое давление, и спекания в среде из водорода, где температурный режим составляет 1200-1300 градусов.

Получившуюся массу отправляют в специальную печь для плавления, где масса нагревается электрическим током до отметки более 3000 градусов. То есть вольфрам получается жидким после плавления. Затем масса очищается от примесей и создается монокристаллическая ее решетка. Для этого используют способ зонной плавки – его суть состоит в том, что расплавленной на некотором промежутке времени является лишь часть металла. Этот метод позволяет осуществлять процесс перераспределения примесей, который скапливаются на одном участке, откуда их легко убрать из общей структуры сплава. Необходимый вольфрам имеет вид слитков, которые и применяются для производства необходимых видов продукции в разных отраслях деятельности.