Сделать заказ можно по телефону

Наши специалисты с радостью вам помогут

+7

Неокрашенные стальные детали зачастую подвержены коррозийным изменениям после воздействия неблагоприятных факторов окружающей среды или агрессивных химических сред. Коррозия вызывает значительное разъедание твердого металла, деформирует и повреждает его, лишая основного функционального предназначения.

Использование металлоконструкций в различных сферах строительства и промышленности будет наиболее эффективным, если сплав покрыт защитным составом, обеспечивающим продленный эксплуатационный срок и удобство ухода.

Покрытие краской имеет декоративную функцию. Профессиональная окраска позволяет адаптировать нержавеющий элемент под окружающий интерьер, делая его подходящим для конкретных архитектурных или конструкторских решений.

Углеродистая сталь.

Углеродистая сталь — один из основных видов конструкционных материалов в современной промышленности, является сплавом железа, углерода и относительно небольшого количества легирующих добавок. Железо не пассивируется на воздухе (в отличие от других металлов своей подгруппы, например никеля), поэтому главным его недостатком является низкая коррозионная стойкость. При коррозии железо соединяется с кислородом и превращается в оксиды FeO, Fe2O3 и Fe3O4, покрывающие сталь пористым слоем полностью проницаемым для внешней среды. Этот слой нисколько не препятствует дальнейшему разрушению металла. Процесс коррозии стали самопроизвольно не затухает и может длиться годами вплоть до полного уничтожения изделий. Поэтому сталь без покрытия, электрохимической защиты или легирования никелем и хромом не следует применять ни в атмосферных условиях, ни в агрессивных средах. Чаще всего для защиты стали от коррозии применяют гальваническое цинкование и химическое фосфатирование (с промасливанием или хроматированием).

Преимущества:

- Низкая стоимость;

- Хорошая свариваемость;

- Относительно высокая твердость;

- Устойчивость к динамическим нагрузкам;

- Отсутствие отпускной хрупкости.

Недостатки:

- Низкая атмосферная коррозионная стойкость;

- Подверженность сильному охрупчиванию при низких температурах.

Ошибки при покраске нержавеющей стали

Нарушение основных правил окрашивания нержавейки может привести к неудовлетворительному результату. Деформацию цветного покрытия может вызвать:

- несоблюдение рекомендованного температурного режима и пределов влажности воздуха при производстве технических работ;

- отсутствие на сплаве слоя грунта перед нанесением автомобильной краски;

- добавление в красящий состав излишнего количества лака, который изменяет исходный оттенок краски;

- внесение в цветное покрытие недостаточного количества отвердителя, что сделает поверхность колкой и хрупкой;

- окрашивание влажной металлической поверхности;

- некачественная предварительная обработка поверхности сплава обезжиривающими составами.

Тщательное соблюдение рекомендаций по окраске позволит получить эффектную окрашенную поверхность, защищенную от коррозии и отслоений.

Нержавеющая сталь.

Нержавеющая сталь — сплав железа с углеродом, преимущественно легированный большим количеством хрома и никеля. Из названия этого конструкционного материала понятно, что он находит основное применение в средах, вызывающих активную коррозию обычной стали. Так, нержавейка устойчива в промышленной атмосфере и воде, хорошо сопротивляется воздействию серной кислоты. В тоже время нержавеющая сталь плохо паяется, обладает достаточно низким коэффициентом трения, слабо проводит электрический ток, боится щелочей (в отличие от углеродистой стали) из-за присутствия в ней хрома. Однако все эти недостатки эффективно устраняются гальваническими покрытиями.

Трудность покрытия нержавейки связана с наличием на поверхности деталей тончайшей прочной пассивной пленки из оксидов хрома и никеля, не позволяющей покрытию хорошо сцепиться с основой после обычной технологии подготовки. Эта пленка легко стравливается, но почти мгновенно образуется вновь на воздухе. Поэтому для гальванопокрытия нержавеющей стали применяются более сложные, чем при обработке обычной стали, методы.

Применяя такие методы нержавеющую сталь можно хромировать, лудить, никелировать, меднить и т.д. Никель применяют для усиления блеска сложнопрофильной поверхности вместо механической или электрохимической полировки. Также благодаря никелю детали из нержавейки полностью защищаются от воздействия щелочей. Хром повышает износо- и термостойкость. Для защиты от появления коррозионно-активной гальванопары при сопряжении с алюминием применяется сплав олово-висмут. Медь придает искрозащитные свойства, облегчает свинчиваемость, защищает от задиров и повышает электропроводность. Черное цинковое покрытие является декоративным. Общую коррозионную стойкость нержавеющей стали можно повысить путем химической пассивации.

Преимущества:

- Высокая атмосферная коррозионная стойкость;

- Устойчивость в смеси крепких кислот, содержащих несколько процентов HNO3, но в отсутствии HCl и HF;

- Устойчивость при температуре 300° С в H2O, HNO3 и органических кислотах;

- Приемлемая свариваемость.

Недостатки:

- Высокая стоимость;

- Повышенная хрупкость в зонах сварных швов.

Правильный выбор краски

Принимая решение, чем покрасить нержавейку, нужно изучить свойства имеющихся красок и методы их использования. К тому же, требуется определиться с выбором краски.

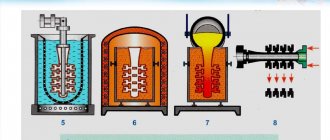

Ассортимент красок из порошка дает в результате окрашивания неповторимый декоративный эффект. В результате такого окрашивания образуется защитная пленка. Краска наносится пульверизатором, а затем изделие подвергается термической обработке при температуре в две тысячи градусов. Естественно, в домашних условиях такой способ окрашивания осуществить невозможно.

Результатом порошкового окрашивания становятся покрытия самого различного цвета. Такие изделия можно подобрать под любой интерьер. Порошковое окрашивания прочное и долговечное.

Что касается окрашивания жидкой краской различных изделий самостоятельно, то здесь проще получить черный цвет. Кроме того, поверхность из нержавеющей стали можно окрасить под дерево. К порошковому окрашиванию можно отнести следующие преимущества:

- безотходное производство при использовании порошковой краски;

- долговечность окрашенного покрытия;

- минимальные затраты на такую работу.

При окрашивании нержавейки пользуются тем же красителем, что и для простой стали. Разница заключается только в подготовке. Выбирая способ окрашивания нержавейки, нужно исходить из своих возможностей. Чтобы продлить срок эксплуатации изделий из нержавейки, нужно правильно определиться с выбором материала для их покраски.

3. Чугун.

Чугун — сплав железа с большим количеством углерода (не менее 2,14%). Углерод придаёт твёрдость, но снижает пластичность. В зависимости от формы графита и количества цементита, различают белые, серые, ковкие и высокопрочные сорта чугуна. Как правило, из чугуна производят изделия методом литья. Трудность в покрытии чугуна заключается в наличии литейной корки, при повреждении которой качественное покрытие получить не удается. Кроме этого, за счет высокой науглероженности чугуна, при травлении на его поверхности выступает много карбидов железа в виде порошка, усложняющих получение прочно сцепленного покрытия. Оцинковка чугуна из щелочных растворов затруднена преимущественным выделением водорода, а не цинка.

Медь и ее сплавы.

Медь — цветной металл широкого спектра применения. На основе меди производят различные сплавы, например латунь (медь+цинк) или бронзу (медь+олово). Медь обладает высокой электро- и теплопроводностью, хорошей коррозионной стойкостью во многих средах. Покрытие меди и ее сплавов выполняется с защитно-декоративными и специальными целями (улучшение паяемости, защита от окисления, стабилизация переходного сопротивления). Типичным покрытием является никель, олово-висмут и серебро. Реже применяется олово-свинцовое покрытие. Перспективным сегодня считается сплав олово-никель, который обладает всеми достоинствами других сплавов на основе олова, но отличающийся высокой твердостью, пластичностью и износостойкостью. Данный сплав находит все большее применение в Европе. В зависимости от марки меди или ее сплава (латунь, бронза, мельхиор, нейзильбер, куниаль (М, Л, Бр, МН и т.д.)) меняется технология подготовки поверхности перед покрытием.

Рифленый нержавеющий лист AISI

Рифленая нержавейка представляет собой лист с выступающими насечками, которые расположены перпендикулярно друг другу. Такое рифление называется ЧЕЧЕВИЦА. Рифленый лист чечевица изготавливается толщиной от 0,8 мм до 3 мм, раскроем 1х2 м и 1,25х2,5 м

| Лист нержавеющий рифленый ЧЕЧЕВИЦА |

Такие листы могут изготавливаться матовой, зеркальной или шлифованной поверхностью и обладают отличными противоскользящими свойствами, а также повсеместно применяются в облицовке стен, пола в производственных помещениях, общественном транспорте, отделке поверхности стеновых панелей.

Рифленая нержавека AISI 304 зеркальная в отделке стены помещения цеха

Алюминий и его сплавы.

Алюминий — один из основных видов конструкционных материалов, широко применяемый в электротехнике, приборо-, машино- и авиастроении. Алюминий легок и коррозионно-устойчив в атмосфере за счет присутствующей на его поверхности тончайшей пассивной пленки в несколько нанометров. Алюмииний хорошо проводит электричество и тепло. Цена алюминия ниже, чем других цветных металлов, а природные запасы огромны. Однако алюминий имеет и ряд недостатков. Он паяется хуже, чем олово, не обладает износостойкостью, его практически невозможно заполировать до зеркального блеска. В солевой среде, щелочах, соляной кислоте и ряде других реагентов алюминий активно корродирует. При контакте с медными деталями или нержавеющей сталью алюминий образует коррозионно-активную гальванопару. Поэтому поверхность алюминия часто требуется модифицировать гальваническими или химическими покрытиями.

Среди покрытий на алюминии можно выделить две группы: оксидные и металлические. Химическое и анодное оксидирование алюминия не представляет больших трудностей при отработанной технологии производства. В то же время нанесение металлических покрытий требует серьезной подготовки поверхности и обязательного нанесения одного-двух технологических подслоев. Это связано (как и в случае с нержавеющей сталью или титаном) со способностью алюминия почти мгновенно пассивироваться. Пассивная пленка легко восстанавливается на влажной детали после травления и препятствует дальнейшему сцеплению покрытия и основы. Более того, при плохой подготовке алюминия после металлизации могут образовываться скрытые дефекты и покрытие может «вспузыриться» при хранении даже через несколько месяцев или при пайке. По этой причине все металлические покрытия на алюминии должны в 100% случаев проверяться на адгезию как минимум двумя методами по ГОСТ.

Разделение алюминиевых сплавов на деформируемые и литейные обусловлено особенностями формовки из них полуфабрикатов и готовых изделий.

Деформируемые сплавы алюминия предназначены в первую очередь для последующей токарной, фрезерной обработки, экструзии и т.п. Они отличаются по составу от литейных отсутствием или незначительным содержанием в них кремния. При травлении деформируемых сплавов на их поверхности образуется шлам из легирующих добавок и интерметаллидов, который во время последующей обязательной операции осветления легко удаляется обычной азотной кислотой и не препятствует покрытию. В процессе анодирования такой шлам растворяется в электролите и также не скапливается на поверхности. Присутствие кремния в алюминиевом сплаве (а как следствие — в травильном шламе) сделало бы процессы оксидирования и металлизации алюминия гораздо более сложными. Таким образом, покрытие деформируемых сплавов алюминия проще, чем литейных.

Литейные сплавы алюминия- одни из основных конструкционных материалов, широко применяемых в электротехнике, приборо- и авиастроении. Литейные сплавы алюминия отличаются высоким содержанием кремния, что сопряжено с высокой сложностью подготовки их поверхности перед покрытиями. Любое покрытие литейного алюминия — сложный процесс, ввиду присутствия на его поверхности оксидной пленки и образовании на поверхности порошка кремния при травлении. Все это препятствует прочному сцеплению покрытия с основой. Данная проблема решается применением специальных операций предварительной подготовки.

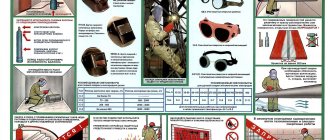

Подготовительный этап

Порошковая краска для нержавеющей стали должна ложиться на подготовленную поверхность. Предварительный этап предполагает следующее:

- Осмотр обрабатываемых деталей для выявления дефектов (царапин, сколов). Неглубокие изъяны на гладкой поверхности нержавейки можно сохранить для улучшения адгезии.

- Придание окрашиваемому материалу шершавости. Если речь идет о небольших деталях, то для обработки подойдет металлическая щетка. В иных случаях лучше использовать шлифовальную машинку с соответствующей насадкой. Подойдет абразивный диск со средней зернистостью.

- Очищение детали от продуктов обработки. Для удаления подойдет мокрая тряпка. Деталь нужно тщательно протереть.

- Обезжиривание. Жировые пятна на нержавеющей стали ухудшат сцепку краски, поэтому используются щелочные или кислотные составы. Во время обезжиривания такими составами необходимо соблюдать технику безопасности (проветривать помещение, надевать перчатки и респиратор). В домашних условиях обезжирить деталь можно при помощи раствора соды (на 100 мл воды идет 4 гр. соды).

- Сушка детали перед покраской.

Обратите внимание на: Удаление старой краски с металла: способы и принцип действия

Средства индивидуальной защиты обязательны на подготовительном этапе и во время покраски.

Очистка и обезжиривание поверхности

Титан и его сплавы.

Титан — важнейший конструкционный материал, обладающий целым рядом уникальных свойств. Титан легок, что обуславливается его малой плотностью (4540 кг/м3). Он легче железа почти в 2 раза, хотя и уступает по этому показателю во столько же раз алюминию. Наряду с легкостью титан высокопрочен. Уникальной является способность титана к пассивации и, как следствие, его исключительная коррозионная стойкость. Промышленные газы, соленая вода и окислители не причиняют титану никакого вреда. Однако, при всех положительных качествах титан дорог, прихотлив в обработке и формовке, имеет высокий коэффициент трения. Пайка и сварка титана сложна и трудоемка. Он в 24 раза хуже проводит электричество, чем медь, в 16 раз хуже, чем алюминий и в 4 раза хуже, чем сталь. Титан уступает по теплопроводности алюминию почти в 15 раз, стали — в 5. По температуропроводности титан хуже алюминия также в 15 раз, стали — в 3,5 раза. При высокой температуре титан активно взаимодействует с кислородом, азотом, углеродом, галогенами (хлором, бромом, йодом, фтором), а также серой. Уже при комнатной температуре титан нестоек в щелочах и перекиси водорода.

Нанесение защитно-декоративных гальванических покрытий на титан позволяет улучшить многие его свойства и нивелировать недостатки. Хромирование титана увеличивает его износостойкость и термостойкость. Для повышения электропроводимости и паяемости титана применяется оловянирование (олово-висмут), меднение и серебрение. Антифрикционные свойства улучшаются при покрытии олово-свинцом и свинцом. Никель и сплав никель-фосфор (химникель) защищает титан от воздействия щелочей при любых концентрациях и температурах. Внешний вид титана улучшается за счет блестящих хромовых, никелевых и олово-висмутовых покрытий. Для декоративной отделки титана часто применяется анодное оксидирование. При этом, в отличие от бесцветных полупрозрачных оксидов на алюминии, на титане образуется окрашенная пленка. Цвет ее зависит от приложенного на деталь напряжения, которое может доходить до 120 В. Анодированием можно окрашивать титан в светло-зеленый, темно-серый, голубой, черный, золотистый и иные цвета.

Нанесение металлических покрытий на титан требует большого опыта и сопряжено со значительными трудностями. Благодаря способности почти мгновенно пассивироваться титан всегда имеет на своей поверхности слой оксидов, который резко ухудшает адгезию покрытий. Кроме этого, в титан легко диффундирует водород при подготовке поверхности. Скапливаясь на границе основа/покрытие он также будет вызывать отслоения и ухудшать физико-механические свойства детали.

Порошковый состав для окрашивания

В быту такой способ нанесения краски по нержавейке невозможно применять. Термостойкий порошковый состав наносится пульверизатором. После ее нанесения нержавейка помещается в камеру, где температура доводится до 200 о С. Образуется пленка, устойчивая к внешним воздействиям. Пленка может быть глянцевой, матовой или имитировать разные поверхности. Нанесенный слой будет ровным. Результатом будет большой выбор цветовых оттенков. Окрашиваются таким способом только съемные изделия. На месте установки громоздкое изделие не окрашивается порошковым материалом. Новое покрытие не боится прямых солнечных лучей. Процесс называется безотходным. Материал сохнет за 30 минут.

Сам технологический процесс имеет преимущества:

- Экономный расход красителя, поскольку наносится одним слоем.

- Высокая адгезия особенно важна для нержавейки.

- Остатки порошка не выбрасываются, а используются на следующий раз.

- Покраска выполняется быстро.

В быту так же не осуществляется покраска после, которой образуется оксидная пленка. Обработка стали ведется плазмой с заниженной температурой. Для процесса нужно соблюдение определенных условий: наличие кислорода в атмосфере. Металл хотя и остается неизменным (матовый и блестящий), покрытый оксидной пленкой, изменяет цвет.

Цинк-алюминий-медные сплавы (ЦАМ).

ЦАМ — сплав цинка с алюминием и медью. Данный материал легко и с высокой точностью льется. Особенностью покрытия данного материала является наличие на его поверхности литейной корочки и скрытых микропор. Ввиду этого, возникает большая опасность появления «пузырей» на покрытии. Кроме того, цинковый сплав прекрасно поглощает водород, образующийся при выполнении гальванических операций. Водород сорбируется при нанесении покрытия и частично десорбируется при хранении. При этом он также может способствовать образованию «пузырей». Для получения качественного покрытия, прочно сцепленного с поверхностью ЦАМ, необходимо применение специализированных технологий.