Чтобы придать металлическим поверхностям блеск, улучшить внешний вид, их подвергают хромированию. Эта технология наиболее популярна в автомобилестроении. Она необходима не только для улучшения вида, но и повышения прочности заготовки. Среди наиболее эффективных технологий обработки специалисты выделяют гальваническое хромирование.

Гальваническое хромирование

Суть процесса

Хромирование — технологический процесс металлизации изделий хромом. Благодаря ему улучшаются технические характеристики материала, укрепляются поверхностные слои.

Главные достоинства процедуры:

- Основание восстанавливается, становится более прочным. Повышается показатель износоустойчивости.

- Закрываются трещины, не превышающие по толщине 1 мм.

- Грязь, пыль хуже липнут к хромированной поверхности.

- Улучшаются декоративные качества обработанных деталей.

Изделие погружается в ванную с хромовой кислотой, через которую пропускается напряжение. Обрабатываемая заготовка выполняет роль катода. Пассивными анодами являются стенки емкости, дополнительные пластины, которые изготавливаются из сплава сурьмы с оловом.

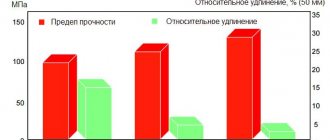

Многие начинающие автолюбители сравнивают хромирование с никелированием, пытаются найти отличия, путаются в преимуществах, недостатках. Покрытие на основе никеля лучше только по внешнему виду. Показатели прочности, износоустойчивости у него гораздо хуже.

Хромированный диск (Фото: Instagram / funchrome)

Классификация

Покрытие хромом может проводиться несколькими способами:

- Гальванический. Бывает двух типов — диффузным, электролитическим. Первый вариант подразумевает нанесение хрома с помощью гальванической кисти. Электролитический тип подразумевает применение раствора хромового ангидрида, в который погружается обрабатываемая заготовка.

- Вакуумный. Заготовки помещаются в вакуумную камеру, в которую подаются пары хрома, которые оседают на металлические поверхности, создавая защитный слой.

- Химический. Технология не требует применения электрического тока. Смесь для обработки готовят из лимоннокислого натрия, фосфора, едкого натрия, уксусной ледяной кислоты.

- Каталитический способ. Его можно отнести к химической обработке. На поверхность деталей наносится рабочий состав, не содержащий кислот. Он состоит из серебра в щелочном растворе аммиака. Дополнительно применяется восстановитель — гидразин или формалин.

- Термохромирование. Изделия нагревают, покрывают рабочей смесью — хромом в порошке или феррохромом.

Режимы гальванического хромирования

Режимы нанесения гальванического хромового покрытия оказывают очень большое влияние на качество готового хромового покрытия и его защитно-декоративные свойства (в том числе и устойчивость к коррозии). Сразу после загрузки деталей в сульфатный электролит подается ток, превышающий в полтора раза расчетное значение тока (и поддерживается в течение 15 – 30 секунд). Это так называемый «толчок» тока, который необходим для того, чтоб улучшить кроющую способность сульфатных электролитов. Потом ток снижается до номинального. Особо необходим такой «толчок» тока, если гальваническое хромовое покрытие наносится на изделия из чугуна. Если покрытие наносится на детали, изготовленные из стали, то сначала подается противоположный ток (для анодного растворения пленок оксидов), а затем уже «толчок» тока в прямом направлении.

Покрытия, полученные в сульфатных электролитах при температуре 330 – 332К и плотности тока 30 – 50 А/дм2, будут отличаться высокой износостойкостью. Защитно-декоративные хромовые покрытия в сульфатных электролитах получают при температуре 320 – 325К и плотности тока 15 – 20 А/дм2. Молочный (матовый) слой формируется при плотности тока 25 – 35 А/дм2 и температуре 342 – 344К.

Пористые хромовые покрытия. На поверхности хромовых покрытий (кроме «молочных») в процессе их нанесения формируются поры и трещины, которые значительно снижают их защитные свойства. Но иногда просто необходимо, чтоб эти трещины и поры присутствовали. Кроме того, хромированную деталь подвергают дополнительной анодной обработке в том же электролите, в котором наносилось покрытие. Это проводится с целью расширения пор в покрытии. В большие поры заходят и удерживаются смазочные материалы. При катодной плотности тока 40 – 60 А/дм2 и температуре 325 – 331К получается наиболее развитая сетка каналов и пор на поверхности хромированной детали. Анодная обработка проводится в течение 10 – 12 минут.

Необходимое оборудование

Инструменты и оборудование:

- Источник постоянного тока с возможностью регулировки выходного напряжения. Обработку деталей малого размера допустимо проводить при использовании зарядного устройства для мобильных телефонов.

- Гальваническая ванна. Должна изготавливаться из термоустойчивого пластика или стекла. Главное условие — устойчивость к высоким температурам.

- Термометр — необходим для контроля температуры при проведении рабочего процесса.

- Нагревательный элемент. Лучший вариант — тэн из керамики. Нагреватель должен выдерживать длительное воздействие кислот.

Для обработки нужно устанавливать не менее двух гальванических ванн, чтобы постоянно не менять реактивы в одной емкости.

Гальваническая ванна (Фото: Instagram / galvaprom)

Гальваническое оборудование

Компания ЛВ-Инжиниринг успешно работает в области технологий и оборудования для обработки поверхности металла, нанесения гальванических покрытий и очистки сточных вод промышленных предприятий более 9 лет. Миссия нашей Компании — проектирование гальванических цехов, производство и поставка гальванического оборудования и промышленных очистных сооружений. Сотрудники Компании имеют стаж в данной области от 8 до 30 лет. Нашим Клиентам необходимы комплексный подход и эффективные решения инженерных задач, и мы готовы их предложить!

С более подробной информаций Вы можете ознакомиться в разделах нашего сайта «Гальваническое оборудование» и «Технологии».

- Гальваническое оборудование

- Гальванические линии

- Гальванические ванны

Проектный отдел нашей Компании уделяет большое разработке новых технологий очистки воды, систем оборотного водоснабжения предприятий и созданию ресурсосберегающих производств. Организация оборотного водоснабжения предприятия позволяет сократить водопотребление гальванического цеха на 90-95%, вернув очищенную воду в технологический цикл на повторное использование для промывки деталей и приготовления растворов электролитов. Очистные сооружения замкнутого цикла позволяют избежать образования жидких отходов и сброса сточных вод и, следовательно, избежать платы за сброс загрязняющих веществ в водные объекты и системы канализации. Замена токсичных электролитов на менее токсичные и регенерация растворов травления, обезжиривания и нанесения покрытий позволяет снизить нормы образования твердых отходов производства и их класс опасности, что в конечном итоге обеспечивает возможность переработки либо сжигания гальванических отходов в специальных экологически безопасных установках.

- Очистные сооружения

- Оборотное водоснабжение предприятий

- Очистка сточных вод промышленных предприятий

- Электрофлотатор

- Водоподготовка для гальванических и химических производств

- Мембранные технологии очистки воды

- Емкости накопительные пластиковые

- Системы вентиляции гальванических цехов и очистки воздуха

- Автооператоры гальванических линий

- Системы дозирования реагентов

Для разработки новых экологически безопасных технологий и гальванического оборудования Компания ЛВ-Инжиниринг поддерживает тесные связи со специалистами ГК Транснациональный Экологический Проект и учеными Российского химико-технологического университета им. Д.И. Менделеева. Научно-исследовательский подход специалистов РХТУ им. Д.И. Менделеева к совершенствованию технологий гальванического производства и очистки сточных вод промышленных предприятий позволяет находить широкое применение нашим разработкам как в России, так и в зарубежных странах.

За текущий период специалистами было создано и запущено в эксплуатацию несколько типов гальванического оборудования, наиболее интересные из них: Линия химической обработки деталей в корзинах (50000 м2/год); Фильтры для очистки аспирационного воздуха травильных ванн гальванических цехов машиностроительных предприятий (3500 м3/час). Оборудование для очистки сточных вод гальванического производства: Очистные сооружения сточных вод сложного состава, содержащих фторид ионы, цианид ионы, фоторезист, кислотно-щелочные и хромсодержащие промывные воды, общей производительностью 20 м3/час; Скруббер насадочный для очистки воздуха от паров соляной кислоты (2500 м3/час); Система очистки сточных вод гальванического производства от тяжелых металлов и нефтепродуктов, производительностью 10 м3/час; Установка очистки промышленных сточных вод от взвешенных веществ, ПАВ и красителей, производительностью 5 м3/час; Система очистки сточных вод от анионных и неоногенных поверхостно-активных веществ на основе мембранного оборудования и флотационных установок.

Всё оборудование, производимое и поставляемое , имеет сертификаты соответствия и гарантийный срок эксплуатации. Созданная нашей компанией система сервиса направлена на удовлетворение индивидуальных потребностей каждого нашего клиента.

Официальные сайты Проекта ТЭП

www.hydropark.ru — Сайт Группы , где Вы узнаете о современных достижениях в области систем оборотного водоснабжения предприятий, ресурсосберегающих технологий, малоотходных и безотходных производств и проектирования систем очистки сточных вод; сможете подробно познакомиться с новейшими разработками по инжениерной экологии, а также узнаете о наших планах на будущее. www.galvanicline.ru — Сайт познакомит Вас с современными технологиями гальванического производства, применяемыми в цехах нанесения покрытий и обработки поверхности металла машиностроительных предприятий. Здесь Вы найдете подробное описание и технические параметры гальванического оборудования и очистных сооружений металлообрабатывающих предприятий. www.enviropark.ru — Сайт познакомит Вас с новыми технологиями очистки сточных вод промышленных предприятий и системами оборотного водоснабжения машиностроительного комплекса Российской Федерации и Европейского Союза (ЕС), разработанными специалистами РХТУ им. Д.И. Менделеева, даст детальное описание и технические параметры мембранных установок, электрофлотаторов, ионообменных фильтров, выпарных установок, гальванического оборудования и автоматизированных систем управления очистными сооружениями.

Как правильно подготовить изделие к процедуре?

Качество гальванического хромирования зависит от подготовки рабочих поверхностей. Этапы:

- Очистка от грязи, налета, ржавчины. Для этого применяется наждачная бумага, угловые шлифовальные машинки.

- Обезжиривание поверхностей кальцинированной водой. Для изготовления средства необходимо смешать 1000 мл простой воды с 50 мл кальцинированной. К готовой жидкости добавить 5 г силикатного клея, 0,15 кг гидроокиси натрия. Тщательно перемешать и нагреть смесь.

Детали погружаются в жидкость для обезжиривания на 20 минут.

Автооператорная гальваническая линия ЛНГА

Выполнен из стальных листов, сваренных электросваркой и должным образом усиленных. Оснащен пластинами и зацепами для крепления аксессуаров. Конструкция покрашена одним базовым слоем краски на цинковой основе и слоем эпоксидно-полиэстерной краски оранжевого цвета RAL1016 с обжигом при 200 гр.

Автооператор снабжен:

Механическая часть:

- Сдвижной поддон, исключающий стекание раствора с подвески (каплеуловитель)

- Вал подъема из нержавеющей стали, установленный на подшипниковых суппортах, 2 зубчатых колеса из нержавеющей стали для цепей подъема штанг

- Обрезиненные колеса

- Обрезиненные направляющие ролики

- Корпусные подшипники.

Электрическая часть:

- Один моторедуктор подъема в химически стойком исполнении, управляемый инвертором

- Два моторедуктора перемещения в химически стойком исполнении, управляемые инвертором

- Один останов для вала подъема с контактами подъема/спуска

- Два фотоэлемента безопасности вперед/назад с каждой стороны линии

- Один фотоэлемент безопасности занятой ванны

- Один датчик центровки автооператора над ванной

- Один металлический пульт для автоматического/ручного управления автооператором

- Две сигнальные лампы движения автооператора

- Управление в ручном режиме.

Электроподводка подсоединена к зажимам, расположенным в распределительной коробке из пластмассы.

Электрическая линия питания автооператора состоит из:

- оцинкованные желоба для подвижных зацепов, соединения, крепежные скобы

- подвижные зацепы для кабеля, подвижной зацеп для блокировки

- плоские огнестойкие экранированные кабели 16 х 1,5

- 2 распределительные коробки из пластмассы с зажимами для соединения кабелей

- 4 аварийных останова назад/вперед

- 2 резиновых экстренных останова

- 2 концевых выключателя.

Системы безопасности, предусмотренные в транспортной системе линии:

1. Инфракрасные датчики, блокирующие движение автооператора при возникновении какого-либо препятствия на пути. Работает в автоматическом и в ручном режиме.

2. Блокировка возможности перемещения детали вверх-вниз при отсутствии точного позиционирования автооператора.

3. Блокировка продольного перемещения автооператора с подвеской при отсутствии подтверждения верхнего положения автооператора.

4. Блокировка опускания автооператора в занятую траверсой ванну.

5. Кнопка аварийного отключения автооператора на щите управления и на всех местных пультах управления автооператорами. Полностью блокируется механическая работа линии.

6. Концевые выключатели на концах транспортных путей, для гарантированной остановки автооператора до края рельсовых путей.

7. Мощные упоры на концах рельсовых путей, не позволяющие автооператору съехать даже в случае не срабатывания концевиков.

8. Предохранители в шкафу управления, обеспечивающие отключение автооператора в случае превышающего нагрузки норматива.

9. Световая сигнализация при движении автооператора (мигающая желтая лампочка).

10. Плавный разгон и торможение автооператора для предотвращения раскачивания детали.

Снабжен беспроводным пультом дистанционного управления. Манипулятор взаимозаменяем для поставляемых линий.

Проведение

Хромирование в домашних условиях должно выполняться с соблюдением ряда правил, техники безопасности. Изначально необходимо подготовить оборудование, сделать рабочую смесь — электролит. Инструкция по изготовлению:

- Купить большую емкость с дистиллированной водой. Необходимое количество жидкости перелить в емкость для нагревания. Разогреть до 60°C.

- Добавить 250 г хромового ангидрида (на 1 литр воды). Тщательно перемешать.

- Перелить жидкость в гальваническую ванну.

- Добавить 2,5 грамма серной кислоты.

Чтобы выровнять плотность электролита, необходимо пропустить через нее номинальный ток, выдержать жидкость в темном помещении 24 часа.

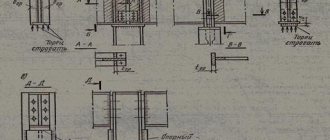

Для гальванического хромирования необходимы 3 элемента:

- Анод — в качестве этого элемента выступает обрабатываемая заготовка. Нельзя допускать, чтобы анод касался катода.

- Катод — изготавливается из олова со свинцом или чистого свинца. Представляет собой металлическую пластину, которая по площади должна превышать анод.

- Электролит — рабочий состав, без которого невозможно осуществить хромирование.

Процесс хромирования:

- Разогреть электролит до 52°C.

- Заготовку поместить в гальваническую ванну.

- Подать рабочее напряжение. Деталь должна обрабатываться до 1 часа. Чем сложнее форма, тем дольше проводится обработка.

После проведения рабочего процесса деталь сушится 3 часа. К ней нельзя прикасаться руками.

Процедура гальванического хромирования (Фото: Instagram / galvaprom)

Техника безопасности

Чтобы не навредить своему организму, следует соблюдать технику безопасности:

- Перед хромированием нужно наладить вентиляцию, убрать из рабочей зоны горючие смеси.

- При приготовлении электролита, рабочем процессе использовать защитные перчатки, очки, респиратор.

- Купить специальные пакеты для химических отходов, в которые нужно упаковывать остающийся мусор после обработки.

- Помещение должно быть очищено от любой органики. В противном случае предметы будут испорчены.

Врачи рекомендуют смазывать внутреннюю часть носа ланолином с вазелином. Компоненты смешиваются в пропорции 1:2. Это поможет защитить организм от воздействия вредных испарений.

Гальваническое хромирование применяется в разных сферах промышленности. С его помощью восстанавливается внешний вид изделий, улучшаются их технические характеристики. Обработку можно провести в домашних условиях, но важно правильно смешивать химические компоненты.