Предприятие оказывает услуги по хромированию деталей из любых марок сталей, алюминиевых сплавов и титана. Возможно хромирование деталей длиной до 1000 мм. и массой до 50 кг.

Толщина хромового покрытия от 1 мкм. Стоимость хромирования от 150 руб. за 1 дм2. Для оформления заказа на хромирование необходимо направить в наш адрес чертежи изделий и количество. Стоимость нанесения хрома рассчитывается исходя из площади поверхности обрабатываемых деталей, а также толщины покрытия. Качество хромирования Вы можете оценить, заказав обработку пробной партии изделий.

- Обрабатываемые материалы: стали любых марок, сплавы алюминия, титан.

- Габаритные размеры изделий (ДхШхВ): 1000мм.х500мм.х500мм.

- Требования к поверхности металла: чистая без следов ржавчины и окалины.

- Цена хромирования: рассчитывается индивидуально, от 150 руб. за 1 дм2.

Хромирование в теории и на практике

| Хром – металл серебристо-белого цвета с синеватым оттенком. Атомная масса хрома – 52,0, валентность – 2, 3, 6, плотность – 7,1 г/см3, температура плавления – 18900С. Твердость хромового покрытия варьируется в пределах от 3 до 18ГПа и зависит от состава электролита и режима техпроцесса. |

Хромирование занимает особое место среди гальванических покрытий и находит применение во многих областях. К достоинствам хромирования относят высокую твердость покрытия (в среднем выше чем у закаленной стали), стойкость хромированных деталей к коррозии и воздействию агрессивной среды, жаростойкость, а также красивый внешний вид.

Хромированная деталь автомобиля

В зависимости от назначения хромовые покрытия подразделяют на декоративные и функциональные. Декоративные покрытия наносят в виде тонкого (менее 1 мкм) слоя на подслой меди или никеля. Обработанные таким образом изделия кроме привлекательного внешнего вида (блестящий светлый металлик) приобретают стойкость к коррозии. Функциональные покрытия наносят непосредственно на металл, толщина таких покрытий может достигать нескольких миллиметров. Практическое применение функционального хромирования – покрытие инструмента, шаблонов, пресс-форм, ремонт изношенных деталей, снижение трения сопряженных деталей и т. д. Хром устойчив во влажной атмосфере, в сероводороде, растворах щелочей, азотной кислоты и органических кислот. В атмосфере из-за сильно выраженной способности к пассивации хром длительное время сохраняет цвет и блеск. Существуют черные хромовые покрытия, которые, в основном, применяются для придания изделиям защитно-декоративных свойств.

Что такое хром?

Хром — серебристо-белый металл с синеватым оттенком. Он обладает высокой твердостью и хорошо сопротивляется механическому износу.

Хром принадлежит к числу электроотрицательных металлов, его стандартный электродный потенциал E0 (Cr0/Cr3+) равен -0,74В. В атмосферных условиях хром сохраняет цвет и блеск длительное время, что объясняется образованием на его поверхности тонкой, но очень прочной оксидной пленки. Высокой склонностью к пассивации и наличием этой пленки объясняется значительная коррозионная стойкость хромовых покрытий. В окислительных средах хром пассивируется легче, чем на воздухе и его потенциал сдвигается от стандартного в анодную область до +0,2В. Стационарный электродный потенциал хрома положительнее, чем у железа. Поэтому хромовые покрытия по отношению к стальным изделиям являются катодом.

Хром устойчив во влажной атмосфере, в атмосфере сероводорода и сернистого газа, в растворах серной, азотной, фосфорной и органических кислот, щелочей. В растворах соляной кислоты и горячей концентрированной серной хром растворяется из-за разрушения оксидной пленки.

Хромирование — процесс нанесения на поверхность изделия тонкого слоя металлического хрома для придания требуемых характеристик. Если говорить о гальваническом хромировании, осаждение металла происходит из электролита под действием электрического тока.

Хромовые покрытия широко применяются для придания изделию исключительной износо- и жаростойкости, а также для уменьшения коэффициента трения. Часто используются для придания высокодекоративного внешнего вида.

| Обозначение | Х — защитно-декоративное хромирование Х. тв — твердое хромирование Х. мол — молочное хромирование Х. м — матовое хромирование Х. ч — хромирование черное Chromium coating — анл. обозначение |

| Толщина (оптимальная, возможно осадить больше) | 3-6мкм — для декоративного хромирования 15-100мкм — для твердого хромирования 24-100мкм — для молочного хромирования 15-100мкм — для матового хромирования 1мкм (не нормируется) — для черного хромирования |

| Микротвердость | 7500 МПа — декоративное 11000 МПа — твердое 5400-6000 МПа — молочное 3500 МПа — матовое 2940-3430 МПа — черное |

| Удельное электрическое сопротивление при 18оC | 0,15*10-3 мкОм*см |

| Допустимая рабочая температура | 1100оC |

| Температура плавления | 1850-1900оС. |

В соединениях хром чаще всего трехвалентен и шестивалентен. Соединения шестивалентного хрома являются сильными окислителями. Хромовый ангидрид при растворении в воде образует смесь хромовых кислот H2CrO4 и H2Cr2O7. Именно из них чаще всего и производят хромирование деталей.

В растворе хромовой кислоты имеются анионы CrO42-, HCrO4-, Cr2O72-:

- при рН > 7–8 преобладают CrO42-;

- при рН < 2-3 – Cr2O72-.

Электрохимический эквивалент хрома в хромовой кислоте составляет 0,323 г/А*ч. Но, так как выход по току металла в таких электролитах часто не превышает 10-12 %, то фактически за 1 А*ч выделяется 0,032-0,038 г хрома, т.е. в 30 раз меньше, чем никеля, в 37 раз меньше, чем меди, в 125 раз меньше, чем серебра. Единственной возможностью некоторой компенсации этого недостатка является повышение плотности тока.

В растворах трехвалентного хрома электрохимический эквивалент хрома вдвое больше, выход по току — в 4-5 раз больше, чем в хромовой кислоте.

Многочисленные попытки использовать для промышленного применения электролиты на основе трехвалентных соединений, однако, не нашли успеха, особенно для осаждения толстых износостойких покрытий.

Далее будут рассмотрены только растворы на основе шестивалентного хрома.

Электрохимическое осаждение хрома существенно отличается от других гальванических процессов:

- В большинстве электролитов, применяемых в гальванотехнике, основным компонентом является соль осаждаемого металла. При хромировании главным компонентом является хромовая кислота.

- В хромовом электролите должны присутствовать в определенном соотношении посторонние анионы: SO42-, F- или SiF62-.

- Минимальная плотность тока, при которой начинается выделение хрома, в несколько сот раз выше, чем в других процессах электроосаждения металлов.

- Электроосаждение хрома более чувствительно к изменению температуры и плотности тока по сравнению с другими гальваническими процессами. Изменение этих параметров оказывает существенное влияние не только на количественные показатели (выход по току и др.), но и на структуру и свойства осадков хрома.

- В отличие от других процессов электроосаждения металлов выход по току при хромировании резко снижается по мере повышения температуры.

Итак, основными особенностями процесса хромирования являются высокий отрицательный потенциал восстановления дихромат-анионов, низкий выход металла по току, высокие рабочие плотности тока и очень низкая рассеивающая способность электролита.

Особенности процесса хромирования

Процесс хромирования имеет ряд отличительных особенностей:

- Электролиты, используемые при хромировании, имеют крайне низкую рассеивающую способность, в связи с чем, на углубленные поверхности изделий (отверстия, пазы, канавки) хром осаждается значительно медленнее.

- Концентрация тока на выступающих элементах изделий приводит к осаждению на них более толстого слоя хрома. Для уменьшения неравномерности распределения плотности тока на таких участках применяется алюминиевая или свинцовая фольга или проволока.

- В процессе хромирования необходимо точно соблюдать технологический режим – температуру электролита и плотность тока.

- Изделия из углеродистых сталей перед процессом хромирование подвергаются анодному декапированию в хромовом электролите в течении 3-5 минут.

- Начало процесса хромирования (примерно 1-2 минуты) необходимо проводить при вдвое повышенной плотности тока.

- На поверхность азотированной стали хром не осаждается. Перед хромированием необходимо удаление азотированного слоя.

- Изделия после полировки или предварительно никелированные изделия необходимо хромировать незамедлительно. В противном случае требуется обработка (глянцевание) поверхности окисью алюминия.

- Изделия из меди и латуни перед погружением в раствор электролита необходимо нагреть в горячей воде. Погружение в электролит осуществляется под током.

- Изделия после электрополировки предварительно протравливают в растворе соляной кислоты.

Как и другие типы покрытий хромирование требует предварительной подготовки поверхности. Кроме очевидной необходимости в очистке поверхности изделия от загрязнений, остатков смазки, шлака и т. д. деталь перед хромированием подвергается механической обработке для получения определенного класса чистоты поверхности. Блестящее хромирование требует класс чистоты не менее 5, для обычного хромирования достаточно 3-го класса, медные и латунные изделия должны иметь 4-й класс.

Подробнее с информацией по подготовке поверхности изделия к гальванической обработке, шероховатости поверхности и классам чистоты можно ознакомиться в статье.

Отдельные участки изделия, хромирование которых не требуется изолируют с помощью цапон лака (раствор целлулоида в ацетоне). Лак наносят кистью в несколько слоев, каждый слой перед нанесением последующего сушат. После нанесения покрытия слой изоляции удаляется механически.

Состав электролитов и режимы хромирования

| Состав электролита и режим работы | Электролит А | Электролит В | Электролит С |

| Хромовый ангидрид, г/л | 150 | 250 | 350 |

| Серная кислота, г/л | 1,5 | 2,5 | 3,5 |

| Температура хромирования, 0С | 55-60 | 45-55 | 35-45 |

| Катодная плотность тока, а/дм2 | 45-100 | 15-60 | 10-30 |

| Напряжение, в | 12 | 12 | 12 |

| Выход по току, % | 16-18 | 13-15 | 10-15 |

| Рассеивающая способность | Высокая | Средняя | Низкая |

Как видно из таблицы, электролит для хромирования представляет собой смесь из хромового ангидрида и серной кислоты. Содержание серной кислоты составляет примерно 1% от содержания ангидрида.

- Электролит А – электролит для твердого хромирования изделий простой формы. Истощение электролита происходит с высокой скоростью. Осадки имеют большую толщину с наростами на краях.

- Электролит В – электролит для широкого интервала блестящих покрытий, применяется для декоративного, твердого и пористого хромирования стали, никеля, меди и других металлов.

- Электролит С – электролит декоративного покрытия меди и никеля с низкой скоростью истощения.

Механизм гальванического хромирования.

2.1 Катодные реакции.

Механизм электроосаждения хрома очень сложен. Во время хромирования на катоде одновременно протекают процессы:

- осаждения хрома;

- выделения водорода;

- восстановления шестивалентного хрома до трехвалентного;

- образования на поверхности катода тонкой пленки, состоящей из продуктов восстановления хромовой кислоты и активного аниона.

Установлено, что электролит должен содержать определенное количество активных анионов, без которых металлический хром не выделяется вообще.

Максимальное значение выхода хрома по току достигается при строго определенном соотношении между концентрацией Н2Сr2O7 и постороннего аниона.

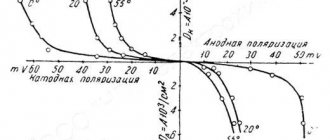

Схематичное изображение катодных поляризационных кривых при хромировании приведено на рисунке 1. Без добавки посторонних анионов, например, сульфатов, характер кривой плавный (1), так как на электроде во всем интервале плотностей тока выделяется водород. При введении в электролит серной кислоты форма кривой усложняется (2).

Рисунок 1 — Схематическое изображение катодных поляризационных кривых при хромировании.

Так, в присутствии сульфат-анионов кривая состоит из двух ветвей, отличающихся характером электродных реакций. При этом на участке ab

происходит восстановление шестивалентного хрома до трехвалентного, на участке

cd

протекают одновременно три процесса — восстановление шестивалентного хрома до металла, восстановление шестивалентного хрома до трехвалентного и восстановление ионов водорода.

Анионы-активаторы изменяют поверхностное состояние катода и таким образом влияют на электродные процессы. В области кривой ab

поверхность становится более активной, а в области

cd

наблюдается торможение реакции восстановления. Пассивность катода связана с появлением на поверхности электрода пленки из продуктов электролиза, которая лимитирует протекание одних реакций и способствует протеканию других. Обильность образования водорода объясняется низким перенапряжением его выделения на хроме.

Рассмотрим основные процессы в механизме хромирования более подробно: а.

Выделение газообразного водорода:

2H3O+ + 2e ↔ H2 + 2H2O , E0 = 0,0 B

б.

Принятие электронов шестивалентным хромом с получением двух- и трехвалентных катионов с последующим осаждением металлического хрома:

Cr2O72- + 7H2O + 6e ↔ 2Cr3+ + 14OH-, E0 = +1,33 B; Cr2O72- + 7H2O + 12e ↔ 2Cr0 + 14OH- , E0 = +0,40 B; Cr3+ + e ↔ Cr2+ , E0 = -0,41 B; Cr3+ + 3e ↔ Cr0 , E0 = -0,74 B; Cr2+ + 2e ↔ Cr0 , E0 = -0,91 B.

Прежде всего должно происходить частичное восстановление шестивалентного хрома до трехвалентного состояния, совместно возможно протекание процессов восстановления ионов водорода и ионов хрома до металлического состояния. Что касается двухвалентного хрома, то наличие этих ионов в свободном состоянии в хромовой кислоте — сильном окислителе, маловероятно.

Исследователи, касающиеся вопросов восстановления шестивалентного хрома до металла, придерживаются двух основных взглядов:

- Первые допускают возможность ступенчатого восстановления шестивалентного хрома до металла.

- Вторые считают возможным непосредственное восстановление шестивалентных ионов хрома до металла.

Все исследователи согласны с тем, что на катоде при хромировании образуется особая пленка сложного состава, если покрываемая основа склонна к пассивации.

в.

Синтез сложной двухслойной пленки.

Тонкий внутренний слой этой пленки аналогичен пассивным слоям (0,0001 мм), а внешний включает в себя хром в различных валентных состояниях и ионы-активаторы (до 0,025 мм). Общий состав и структура катодной пленки зависят от состава и структуры покрываемой основы. Например, на меди катодная пленка вообще не образуется, т.к. медь легко растворяется в электролите, а на железе и никеле она особенно выражена ввиду усиленной пассивации этих металлов хромовой кислотой. Катодная пленка имеет коллоидную природу, состав ее может меняться при изменении плотности тока и температуры электролита. В целом она может содержать: до 67 % шестивалентного хрома, до 23 % трехвалентного хрома, до 12% сульфат-ионов. Толщина пленки увеличивается с увеличением концентрации постороннего аниона. От свойств пленки зависит структура покрытия, а от структуры — его свойства. Именно на этом этапе формируются механические и химические отличия различных осадков хрома. Так, например, структура катодной пленки при низких плотностях тока и высокой температуре создает благоприятные условия для получения молочного хрома.

Детально механизм воздействия посторонних анионов на процесс хромирования не выяснен. Существуют две гипотезы, объясняющие их влияние:

- По первой из них анионы являются активаторами, вызывающими активацию катодной поверхности. В отсутствие этих ионов поверхность покрывается соединениями Сr3+, что препятствует полному восстановлению Н2Сr2О7 и осаждению на катоде металлического хрома.

- По второй гипотезе посторонние анионы образуют с Н2Сr2О7 реакционные комплексы, обладающие большей способностью к восстановлению последней.

На основании ряда исследований с использованием радиоактивного изотопа Cr3+ был сделан вывод, что электроосаждение хрома происходит из его шестивалентных ионов. При этом установили, что при наличии в электролите Cr3+ в виде его трехвалентных соединений осадок получался нерадиоактивным. Уже отмечалось, что из растворов coлей трехвалентного хрома качественных осадков получить не удается. Boзможно, что в электрическом поле у катода такие анионы, как Cr2O72- и Cr2O42-, деформируются, поворачиваясь своим положительным ядром к катоду. При достаточно большом потенциале Cr(VI) может быть вырван из аниона с переходом в металлическую решетку. Скорость этой электрохимической реакции определяется перенапряжением и концентрацией CrO42- у поверхности катода. Рассматривая структуру Cr2O72-, не трудно заметить, что деформация их ионов и вырывание Cr(VI) должны быть затруднены. Поэтому вполне возможно, что первым процессом, идущим при низких плотностях тока, является восстановление анионов Cr2O72- до Cr3+-ионов с одновременным подщелачиванием растворов. По достижении предельного тока для разряда Cr2O72- начинается выделение водорода, в таком случае имеет место дальнейшее подщелачивание раствора. В результате этого рН католита достигает 5-7, и тогда у катода начинают преобладать ионы CrO42-, которые, деформируясь, могут восстанавливаться как частично, так и полностью:

CrO42- + 3e + 4 H2O = Cr(OH)3 + 5OH- CrO42- + 6e + 4 H2O = Cr0 + 8OH-

Роль SO42-, вероятно, сводится к растворению гидроокиси хрома или других коллоидных соединений, создаваемых трехвалентным хромом, т.к. они могут образовывать растворимый комплекс Cr4(SO4)4(H2O)2+. В катодном процессе ионы SO42- не участвуют, т.к. непосредственные измерения показывают, что их концентрация в прикатодном пространстве в процессе электролиза не меняется. Большое количество ионов SO42- ухудшает ocаждение, так как при этом, видимо, CrO42- могут вытесняться ими с поверхности, и выхoд по току снижается.

2.2 Анодные реакции на нерастворимых анодах.

При хромировании деталей применяют нерастворимые аноды. Это объясняется тем, что хром растворяется на аноде с бОльшим выходом по току, чем осаждается на катоде, и переходит в раствор в виде ионов разной валентности.

Анодные реакции при хромировании с участием нерастворимых свинцовых анодов следующие:

Pb + SO42- — 2e = PbSO4, E0 = +0,356 B ; Pb + 4H2O — 4e = PbO2 + 4H+, E0 = +0,665 B ; H2O — 2e = ½O2 + 2H+, E0 = +1,228 В ; PbSO4 + 2H2O — 2e = PbO2 + SO42- + 4H+, E0 = +1,185 B ; 2Cr3+ — 6e + 7H2O = Cr2O72- + 14H+, E0 = +1,300 B .

В процессе электролиза аноды покрываются слоем оксида свинца (IV) РbО2, который является катализатором процесса Сr3+ → Cr6+ и защищает аноды от разрушения. При определенном соотношении анодной и катодной плотностей тока можно установить равновесие, при котором на аноде будет окисляться такое же количество трехвалентного хрома, какое попадает в электролит из катодной зоны.

Приготовление и корректировка электролита

Для приготовления электролита используется дистиллированная вода. Состав готовится непосредственно в ванне хромирования – рассчитанное количество хромового ангидрида растворяют, после чего производится замер количества серной кислоты, попавшей в раствор (хромовый ангидрид имеет незначительные примеси серной кислоты). По результатам анализа в раствор добавляют недостающее количество серной кислоты, раствор тщательно перемешивают. Перед тем как приступить к процессу хромирования электролит проходит проработку током при использовании свинцовых анодов и стальных катодов. Температура процесса подготовки 45-600С, плотность тока такая же, как при хромировании. Подготовка проводится с целью накопления в гальванической ванне 2-3% трехвалентного хрома, что требует от 2-х до 6-ти часов. Содержание трехвалентного хрома не должно превышать указанной величины, так как в обратном случае качество покрытия снижается. Анализ состава электролита проводят обычно не реже одного раза в неделю. При необходимости производится его корректировка. Содержание хромового ангидрида в электролите проверяется каждую смену. Замер удельного веса электролита производят с помощью ареометра, затем, по специальной таблице определяют содержание ангидрида.

Рассмотрим подробнее виды покрытия хромом.

Хромирование своими руками

Чтобы произвести ремонт изделий с результатом не хуже, чем по ГОСТ, важно точно соблюдать последовательность работ, подготовить нужное оборудование.

Подготовка рабочего места

Для соблюдения мер безопасности, дабы не надышаться вредными, токсичными веществами, нужно произвести детальную подготовку помещения для хромирования.

Следует выполнить такие действия:

- Обеспечить хорошую вентиляцию. Если работы проводятся в гараже, открыть двери, в иных помещениях создать принудительное вентилирование.

- Купить и применять средства индивидуальной защиты — очки, респиратор, перчатки из резины или латекса, фартук, спецодежду.

- Приготовить плотные пакеты для утилизации отходов производства, которые могут быть очень едкими, вредными.

- Убрать из помещения любую органику, так как при контакте с парами соединений хрома она портится.

- Непосредственно перед работой смазать полость носа смесью вазелина и ланолина 2:1.

Помещение, инструменты для хромирования

Для гальванизации нужно приготовить такие инструменты и приспособления:

- Ванна гальваническая. Это может быть любая стеклянная, пропиленовая, полиэтиленовая емкость, годится эмалированный таз, для хромирования малых предметов — обычные банки из стекла. Выбранную емкость надо поместить в деревянный ящик, имеющий изнутри утепление стеклотканью и слоем минеральной ваты. К емкости нужна плотно прилегающая крышка.

- Устройство для нагрева электролита. Лучше всего для этой цели подойдет керамический ТЭН (трубчатый электронагреватель), который не разрушится от контакта с химическими веществами. Можно применить любой иной подходящий подогреватель.

- Электроды. В качестве анода при хромировании послужит свинцовая пластина, которую кладут в емкость, в роли катода выступит держащий деталь зажим. При размещении в таре деталь не должна касаться ее краев.

- Градусник со значениями до +100 градусов Цельсия.

Профессионалы применяют для хромирования специальное оборудование — ванны, электроустановки, мойки и сушки, системы вентиляции. Даже при использовании «домашних аналогов» в емкости будут происходить те же химические процессы, поэтому результат будет приближен к промышленному.

Источник питания

Для нанесения хрома потребуется верно выбранный элемент питания. Годится заземленный источник постоянного тока, напряжение которого регулируется в пределах 1,5 – 12 В, максимальный ток — 20 А. Чтобы отрегулировать мощность, источник должен быть снабжен реостатом.

Состав и метод подготовки электролитов

Для осаждения хрома потребуется вскипятить и охладить воду либо купить дистиллированную. На каждый литр воды берут 250 г хромового ангидрида, 2 – 2,5 г серной кислоты. Удельная плотность последней должна составлять 1,84 г/куб. см.

Способ приготовления электролита для хромирования таков:

- Наполнить емкость водой на ½. Температура жидкости должна составить + 60 градусов.

- Осторожно насыпать хромовый ангидрид, перемешать до растворения.

- Влить воду до заполнения ванны.

- Добавить кислоту.

- Выдержать электролит 3,5 часа под действием номинального тока, что поможет выровнять плотность.

В результате цвет жидкости должен стать темно-коричневым. После она отстаивается 24 часа в прохладном помещении, затем используется по назначению.

Подготовка поверхности

От тщательности подготовительных мероприятий будет зависеть срок эксплуатации готового покрытия и его внешний вид. Вначале деталь нужно очистить, помыть, удалить любые загрязнители. Для более качественного очищения можно воспользоваться наждачкой с мелким зерном или шлифовальной машинкой. Важно, чтобы краска, лак, ржавчина были полностью удалены.

После чистки деталь следует обезжирить. Берут кальцинированную воду (50 г кальцинированной воды разводят в литре воды), добавляют 150 г гидроокиси натрия, 5 г силикатного клея. Количество раствора можно при необходимости увеличить, сохраняя пропорции. Все компоненты нагревают до +90 градусов, выдерживают в средстве деталь 20 минут. Время можно увеличить до 1 часа, если изделие сильно загрязнено.

Хромирование

Процесс хромирования прост, протекает согласно следующим этапам:

- Подогреть готовый, отстоявшийся электролит до +52 градусов, после держать такую температуру постоянно.

- В емкость, где уже установлены анод и катод, положить деталь, подогреть до получения указанной температуры.

- Подать напряжение, выдержать изделие 20 – 60 минут в зависимости от формы, типа изгибов.

- Достать изделие, промыть дистиллированной водой.

- Посушить деталь не менее 3 часов, полностью исключив загрязнение, касание руками.

Хромирование пластмассовых изделий проводится с еще большей осторожностью. Выделяющиеся пары очень токсичны, поэтому металлизировать пластик в жилых помещениях запрещено.

В процессе применяется гальваническая кисть со щетиной 25 мм диаметром, которую обматывают свинцовым проводом. Кисть крепят на торец сосуда, в котором налит электролит. Со второго конца закрепляют диод, в цепи применяют понижающий трансформатор. Плюс трансформатора направляют на анод диода, щетиновую обмотку соединяют с катодом. Равномерно наносят раствор на деталь, проходя по каждой зоне около 20 раз. Затем изделие сушат 3 часа.

Защитно-декоративное хромирование

Как сказано ранее защитно-декоративное хромирование предназначено для придания изделиям красивого внешнего вида – блестящей металлической поверхности и повышению коррозионной стойкости.

Широкое применение защитно-декоративное хромирование находит в автомобильной промышленности. Трудно представить себе классический автомобиль или классический чоппер без хромированных деталей интерьера или экстерьера. В современных автомобилях количество хрома значительно меньше, но почти все мастерские по тюнингу предлагают достаточно востребованные услуги по нанесению хромового покрытия на различные элементы автомобилей или мотоциклов. Множество мастерских занимаются хромированием автомобильных дисков, многие предлагают услуги по восстановлению изношенных деталей автомобилей и мотоциклов, придания им первоначального красивого внешнего вида. Если применять твердое хромирование, то время службы отдельных деталей и узлов может быть значительно увеличена (твердость хромового покрытия значительно выше твердости стали). Довольно распространено нанесение хромовых покрытий химическим способом, но только при электролитическом хромировании возможно получить покрытие, которое не только выглядит привлекательно, но и обладает повышенной стойкостью к воздействию агрессивной среды (грязь, песок, реагенты) и к постоянным механическим воздействиям.

Еще одной сферой применения декоративного хромирования является изготовление торгового, рекламного и выставочного оборудования. В качестве примера можно привести хромирование металлических торговых корзин, тележек или подвесов – изделия получают значительно более высокие эксплуатационные и декоративные характеристики по сравнению с оцинкованными. Повышенная цена по сравнению с оцинкованными изделиями (примерно на 30-50%) нивелируется значительным увеличением срока службы, а при изготовлении выставочного оборудования привлекательный, яркий внешний вид зачастую становится основным критерием в выборе покрытия.

Для получения качественного защитно-декоративного покрытия на сталь сначала осаждают медь и никель, и только потом непосредственно хром. Каждый слой перед нанесением следующего должен быть отполирован. Слой меди осаждают до получения покрытия толщиной 10-15 мк при этом необходимо обеспечить припуск на полировку толщиной примерно 3 мк, при толщине слоя меди выше 15 мк припуск должен быть не менее 7 мк. Слой никеля толщиной 15 мк должен иметь припуск от 2 до 5 мк. Возможно нанесение хрома непосредственно на поверхность стали, при этом толщина слоя должна составлять не менее 40 мк.

Изделия из цветных металлов – меди или латуни перед хромированием покрывают слоем никеля. Если эксплуатация таких изделий не предусматривает интенсивного механического воздействия на их поверхность, то возможно нанесение слоя хрома непосредственно на металл.

Гальваническое хромирование — способы, свойства и рекомендации

Хромирование является одним из наиболее востребованных производственных процессов, ориентированных как на промышленные, так и на бытовые нужды. Как понятно из названия, суть этого процесса в нанесении на поверхность металлического изделия покрытия из хрома с помощью физических и химических процессов.

В качестве наглядного примера хромирования можно привести различные внешние детали мотоциклов и автомобилей, а также мебельную фурнитуру, что придаёт ей привычный «металлический блеск».

Но хромирование решает не только декоративные задачи. Также с его помощью улучшаются свойства поверхностей изделий — они становятся значительно более прочными, износостойкими и термостойкими. С этим связано активное применение хромирования в двигателях и иных компонентах оборудования, где присутствует трение или использование в условиях высоких (до 800 °C) температур. Кроме того, хромирование может применяться для восстановления повреждённых или пострадавших от коррозии поверхностей.

Существует два основных метода хромирования металлических изделий:

- Химический (метод напыления) — в этом случае хромирование осуществляется аналогично нанесению краски. Обычно используется для декоративного хромирования, поскольку добиться значительной прочности покрытия этим методом невозможно.

- Гальванический — осуществляется электрохимическим способом в гальванической ванне. Это способ нанесения покрытий наибольшей толщины, он применяется в основном для улучшения механических свойств поверхности.

Процесс химического хромирования в целом прост и осуществляется с помощью готового поставляемого оборудования (специальных установок для нанесения напыления) и зависит во многом от действий оператора. Используемые для хромирования химические реагенты напрямую влияют на качество покрытия, но также являются покупными и за их качество отвечает производитель.

Если же речь идёт о гальваническом хромировании, которое обычно и применяется в промышленности, то здесь на ход работы влияют многие параметры и, по сравнению с химическим, гальваническое хромирование сложнее и имеет более высокую себестоимость. Но и покрытие, полученное этим методом, будем куда прочнее и надёжнее. Рассмотрим этот процесс подробнее.

Аналогично электролитическому нанесению любого другого материала, хромирование состоит из нескольких этапов:

- Очистка поверхности — очистка поверхности изделия от грубых загрязнений и пыли.

- Подготовка поверхности. Проводится химическое очищение поверхности для удаления оксидных плёнок и жировых загрязнений;

- Непосредственно хромирование. Этап включает в себя погружение изделия в гальваническую ванну с соответствующим раствором электролита и подачу тока с определёнными параметрами в течение заданного времени.

При этом важным отличием хромирования от гальванической металлизации медью, никелем или серебром является использование не солей осаждаемого металла, а его кислоты. С чем связаны некоторые трудности процесса — выход по току у хрома на 1-2 порядка меньше, чем у других металлов, а значит и требуемая для процесса гальванизации плотность тока будет в несколько десятков-сотен раз выше, чем в других случаях. При этом связь между температурой гальванизации и плотностью тока с качеством покрытия гораздо более сильная, чем при работе с другими металлами. Исходя из этого, можно сделать вывод, что для получения хромовых покрытий значительной толщины (100 мкм и более) необходимо обеспечить постоянство температуры, параметров тока и напряжения в процессе хромирования.

Проблема постоянства температурного режима (45-70 °C) обычно не стоит, в то время как обеспечение параметров тока является «узким местом» процесса. Минимизация пульсации всегда актуальна в гальванизации, но именно в хромировании она особенно критична — даже незначительные колебания могут привести к тому, что хромовое покрытие будет неоднородным. В результате его параметры не будут соответствовать требуемым ни с физической, ни с декоративной точки зрения. Кроме того, в некоторых случаях процесс хромирования при пульсациях тока может и вовсе «не запуститься» или произвольно прерваться в случайный момент времени, что приведет к дополнительным расходам и браку деталей. Именно поэтому конечной целью при подборе источника питания является его возможность обеспечить близость к нулю или полное отсутствие пульсации выходного тока.

Кроме стабильного тока важно, чтобы используемые выпрямители поддерживали все необходимые для хромирования режимы работы. В зависимости от материала основы, для нанесения покрытия обычно используется рабочее напряжение 8-12 В, но во многих случаях для начала процесса требуется другой режим по току/напряжению.

Например:

- Кратковременное (до одной минуты) повышение плотности тока и, соответственно, напряжения до полутора раз — технология «толчка тока», применяемая, в том числе, при хромировании изделий из чугуна.

- Подача реверсного тока с целью растворения остатков оксидных плёнок на поверхности деталей с последующим применением «толчка тока» для старта процесса хромирования. Этот способ зачастую применяется при покрытии хромом стальных заготовок.

Требующиеся по техпроцессу высокие значения рабочего тока накладывают достаточно жесткие требования к выпрямительным агрегатам в плане энергоэффективности. Традиционно использовавшиеся ранее в гальванике тиристорные выпрямительные агрегаты имеют довольно низкий КПД, из-за чего стоимость хромового покрытия довольно высока. Современные инверторные выпрямители, благодаря высокому КПД, позволяют существенно снизить затраты на электроэнергию, экономический эффект может достигать нескольких сотен тысяч рублей в год. Поэтому оптимальным решением будет использование моделей, имеющих весь необходимый «арсенал» режимов работы — поддерживающих «толчок тока» и реверсный режим работы при, разумеется, обеспечении близких к нулю пульсаций.

Отлично подходят для процесса хромирования энергоэффективные выпрямители российского предприятия ООО «Навиком». Компания Навиком уже более пятнадцати лет поставляет на рынок силовое оборудование для промышленного и частного использования и за это время накопила огромный опыт разработки надежных устройств, отвечающих высочайшим требованиям к стабильности выходных токов и напряжений. Для реализации процессов хромирования на предприятиях Навиком предлагает целый ряд выпрямителей различных мощностей, поддерживающих все перечисленные выше технологии. Особое внимание стоит обратить на новейшие модели «Пульсар СМАРТ» на основе 16-вольтовых силовых модулей, вышедших на рынок в начале 2018-го года. Модельный ряд включает в себя выпрямительные агрегаты от «Пульсар СМАРТ» 400/16 до «Пульсар СМАРТ» 30000/16 как с функцией реверса, так и без нее. Доступны также и выпрямители последней разработки с выходным током 24В на основе силовых модулей 375/24.

Твердое хромирование

Основная сфера применения твердого хромирования — это изготовление инструмента или деталей, подверженных в процессе эксплуатации интенсивным механическим воздействиям. Применение твердого хромирования значительно увеличивает твердость, износостойкость и срок службы инструмента и деталей, работающих на износ. Одним из требований к твердому хромированию является обязательное условие – стальная основа при нанесении таких покрытий должна быть твердой и закаленной.

Хромированный инструмент

Приведем рекомендуемые толщины твердого хромового покрытия для различных типов изделий: режущий инструмент – 5-8 мк, матрицы и пуансоны прессового оборудования – 50-100 мк, пресс-формы для пластмассы – 10-20 мк, ремонтное хромирование автозапчастей – до 200 мк.

Мерное хромирование

Осаждение хрома на поверхности изделия происходит с небольшой скоростью. Благодаря этому есть возможность выдерживать точные значения толщины слоя. Точность может быть доведена до 1 мк. Вышеперечисленное делает возможность доводить рабочие части измерительного инструмента до необходимых значений нанесением хрома без дальнейшей обработки. Толщина покрытия при мерном хромировании обычно составляет 25 мк, при износе инструмента в процессе эксплуатации до 1-2 мк толщины слоя, оставшийся хром с поверхности снимают, инструмент заново подвергают хромированию.

Для мерного хромирования используется электролит с содержанием хромового ангидрида 150 г/л, серной кислоты 1,5 г/л. и следующими режимами хромирования – температура 55-600С, катодная плотность тока 45-100 а/дм2, напряжение 12 в.

Процесс проводится следующим образом – детали на подвесках помещают в доведенный до нужной температуры электролит и прогревают без подключения тока в течении 1-2 минут, затем подключается обратный ток той же плотности, как и прямой на 30 секунд, затем начинают прямой процесс хромирования. Длительность хромирования определяется опытным путем.

На рабочих участках инструмента, по окончанию хромирования не допускается наличие даже небольших наростов хрома и непокрытых участков.

Мерное хромирование применяется при изготовлении шаблонов, калибров и другого претензионного измерительного инструмента.

Основные методы

На сегодняшний день выделяют следующие виды хромирования, каждый из которых отличается своими преимуществами и недостатками:

- хромирование, выполняемое по гальванической технологии;

- диффузионное хромирование, проводимое в герметичной емкости при высокой температуре;

- вакуумное хромирование, требующее использования специальной камеры, в которой создается вакуум;

- каталитическое хромирование, предполагающее, что на поверхность обрабатываемого изделия наносятся специальные жидкости без кислот;

- химическое хромирование изделий из стали и других металлов, которое по технологии выполнения напоминает обычную покраску;

- хромирование по гальванической технологии.

Гальваническое хромирование

Покрытия, получаемые в результате гальванического хромирования, могут быть нескольких типов.

«Твердый хром»

Нанесение покрытий данного типа осуществляется при использовании тока, отличающегося высокой плотностью (более 100 А/дм2). Температура электролитического раствора не должна превышать значения 40°. Слой хрома, нанесенный по данной технологии, делает поверхность изделия более твердой, но в то же время и более хрупкой.

«Блестящий хром»

Покрытия данного типа наносятся с использованием тока, плотность которого находится в интервале 30–100 А/дм2 и в растворе с температурой в пределах 45–60°. Поверхностный слой металла, на который хромовое покрытие нанесено по данной технологии, приобретает исключительно высокую твердость и износостойкость, а также зеркальный блеск.

«Молочный хром»

Для получения хромированных покрытий данного типа используется ток минимальной плотности (до 25 А/дм2). Данный метод хромирования деталей не позволяет получать на них покрытия высокой твердости. Слой хрома, наносимый на поверхность изделия в таких случаях, напоминает очень эластичную массу, в структуре которой практически отсутствуют поры.

Для выполнения такого хромирования необходим трех- или шестивалентный хром. При хромировании металла с применением трехвалентного хрома в качестве основного компонента электролитического раствора используется хромовый ангидрид. При применении шестивалентного хрома в роли такого элемента выступает хлорид или сульфат хрома.

Составы электролитов для хромирования

Растворы, выполненные на основе шестивалентного хрома, содержат в своем составе следующие компоненты:

- серную кислоту – 2,25–3 г/л;

- хромовый ангидрид – 225–300 г/л;

- свинец, который обычно входит в состав анода в сочетании с сурьмой или оловом, – 4–6%.

Большое значение для качества наносимого хромированного покрытия имеет пропорция серной кислоты и хромового ангидрида в используемом электролитическом растворе. Как правило, такое соотношение стараются выдерживать в пределах 1:100. Если оно будет меньше, то поверхность хромируемой детали не будет отличаться высоким качеством, на ней могут возникать отслоения, матовость и различные пятна. Например, если для хромирования используется электролитический раствор, в котором серная кислота и хромовый ангидрид содержатся в соотношении 1:50, то хромовое покрытие не получит достаточно высокой кроющей и рассеивающей способности.

Режимы хромирования и материалы для анодов

Важными параметрами при нанесении хромированного покрытия также являются плотность электрического тока (не выше 310 кА/дм2) и температура электролитического раствора (45–60°). Если увеличить плотность тока, то на угловых и торцевых элементах хромируемой детали могут формироваться дендриты, которые значительно ухудшают декоративные характеристики изделия.

Кроме свинцовых анодов, химический состав которых дополнен сурьмой (не более 6%), для выполнения хромирования сегодня используются аноды из титана, покрытого платиновым слоем. При проведении хромирования желательно не применять растворимые аноды: для изготовления таких элементов лучше использовать листы или стержни из металла, сечение которых составляет порядка 1,5 см.

Для погружения изделий в ванну используются специальные контактные приспособления

Аноды для хромирования, изготовленные из свинца, необходимо регулярно чистить при помощи металлической щетки, так как на их поверхности постоянно образуется хромовокислый налет. В том случае, если для нанесения хрома используются титановые аноды, покрытые слоем платины, такую чистку выполнять не потребуется. Если аноды, при помощи которых осуществляется хромирование изделий из стали и других металлов, не применяются в течение нескольких дней, их необходимо извлечь из электролитического раствора и держать все это время в воде.

Как подготовить изделие

Технология декоративного хромирования (как и нанесение слоя хрома в защитных целях) предусматривает тщательную подготовку изделия. Такая подготовка заключается в выполнении таких процедур, как:

- шлифовка обрабатываемой поверхности, а также ее тщательная полировка;

- промывка изделия и протирание его мягкой тканью;

- изолирование тех участков поверхности, где хромировка не требуется;

- обезжиривание хромируемой детали;

- декапирование изделия, которое позволяет улучшить адгезию наносимого хромового слоя с основным металлом;

- размещение изделия в электролитическом растворе при помощи специального кронштейна.

Шлифовка изделия перед хромированием

В отдельных случаях технология декоративного хромирования предусматривает предварительное травление обрабатываемой поверхности и нанесение на нее слоя другого металла (меди или никеля), что способствует увеличению прочности хромового покрытия.

Как проводят процедуру хромирования

Сама технология декоративного хромирования заключается в следующем.

- Изделие после предварительной подготовки помещается в емкость с электролитическим раствором, в которой уже находится анод.

- Раствор, в который погружают изделие, должен быть предварительно нагрет до требуемой рабочей температуры. Следует иметь виду, что рабочая температура электролитического раствора должна поддерживаться на протяжении всего процесса хромирования. Это необходимо для того, чтобы обеспечить хорошую адгезию наносимого слоя, а также его однородность по структуре и толщине.

- В зависимости от того, какой толщины должен быть хромированный слой, определяют время нахождения изделия в электролитическом растворе.

Рекомендуемые режимы сушки хромированных изделий

Технология декоративного хромирования предусматривает также выполнение термообработки детали (этот этап нужен для того, чтобы хромовое покрытие было более твердым и прочным). Изделие, на поверхность которого уже нанесен слой хрома, выдерживают в течение нескольких часов в нагревательной печи при температуре порядка 200°.

На видео ниже подробно показан процесс гальванического хромирования с комментариями в виде субтитров.

Пористое хромирование

Пористое хромирование применяют к деталям, работающим в сопряжениях, поверхность детали после нанесения такого покрытия значительно лучше обычной удерживает смазочный материал. Обычно этому виду обработки подвергают одну из трущихся деталей, при этом значительно возрастают антифрикционные свойства, улучшается приработка деталей. Различают два вида пористости – канальчатую и точечную. Получают пористую хромовую поверхность путем применения обратного тока (анодированное покрытие), обычно непосредственно в той же ванне, в которой проходило хромирование. Используется электролит стандартного состава.

Технология получения точечного пористого покрытия выглядит следующим образом: изделия погружают в гальваническую ванну, подают обратный ток и в течении 30 секунд удерживают катодную плотность тока 55 а/дм2, затем снижают плотность тока до 35 а/дм2. Продолжительность обработки данным способом зависит от толщины покрытия (например при толщине 40 мк процесс длится 10 минут. Канальчатая пористость получается при повышенной до 650С температуре, соотношение содержания ангидрида к кислоте должна составлять 115 к 1. По окончании процесса изделия извлекают из ванны и сушат при температуре 150-1800С в течение 1,5-2 часов для удаления водорода.

Холодное хромирование

Данный вид покрытия хромом используется в случаях, если отсутствует возможность нагрева электролита. При комнатной температуре состав электролита должен содержать 250 г/л хромового ангидрида, 7-10 г/л сернокислого хрома, 3 мл/л борофтористоводородной кислоты. Катодная плотность тока в процессе – 4-5 а/дм2. Электролит для холодного хромирования имеет высокую рассеивающую способность, но малую стойкость. Осаждение хрома происходит медленно. Получать таким способом покрытия с толщиной более 20 мк не рекомендуется.

Хромирование в домашних условиях

Выполнить хромирование можно в домашних условиях. Процедура состоит из нескольких этапов — подготовка помещения, покупка оборудования, зачистка детали и непосредственно хромирование. Ниже мы рассмотрим эти этапы более подробно.

Подготовка помещения и покупка оборудования

Гальванику стоит проводить в любом техническом помещении, где установлена вытяжка или вентилятор для откачки вредных испарений. Рабочему необходимо позаботиться о средствах индивидуальной защиты. Для проведения гальваники также понадобится подобрать следующее оборудование:

- Пластиковая или стеклянная ванночка (изделия из металла не допускаются). В ванночку будет помещаться обрабатываемое изделие, а также электролит и катод/анод.

- Компоненты для приготовления электролита. Это дистиллированная вода (1 л), хромовый ангидрид (250 г) и серная кислота (2-3 г). При необходимости концентрацию компонентов нужно пропорционально увеличить.

- Источник постоянного тока, а также два провода (анод и катод). К катоду будут прикрепляться запчасти, которые будут помещаться в электролит. Анод помещается непосредственно в электролит; оптимальной будет покупка провода-анода с пластинкой на конце (это увеличит интенсивность реакции).

- Нагревательный элемент. Электрическая плитка с датчиком температуры. Ванночку с электролитом можно ставить прямо на плитку.

Подготовка детали к работе

Перед нанесением хрома нужно выполнить зачистку и обезжиривание детали. Для зачистки необходимо вымыть и тщательно высушить требуемую деталь. Если на ее поверхности есть сильные шероховатости, то от них следует избавиться с помощью шлифовки. Также необходимо обезжирить деталь:

- Возьмите 1 литр чистой воды, добавьте туда 50 кальцинированной соды, 150 г гидроксида натрия и 5 г силикатного клея, хорошенько перемешайте смесь.

- Поставьте емкость с полученной смесью на плиту, нагрейте смесь до температуры 90 градусов, поместите туда деталь на 20-30 минут.

- Достаньте деталь, промойте ее под водой и высушите ее. Обратите внимание — вытирать деталь можно только чистой тряпкой (в противном случае придется проводить обезжиривание заново).

Процедура хромирования

Итак, Вы подготовили помещение, надели защитную одежду и выполнили обезжиривание. Теперь можно выполнить гальваническое хромирование алюминия, стали или любого другого металла:

- Поставьте ванночку на плитку, прикрепите к катоду запчасть, установите анод на ванночку, вылейте в ванночку электролит, включите вытяжку, нагрейте электролит до температуры 50-55 градусов.

- Введите в ванночку катод с прикрепленной запчастью, чтобы жидкость полностью покрыла деталь, а потом увеличьте мощность вытяжки и включите источник постоянного тока.

- Длительность обработки — 20-40 минут в зависимости от формы детали и интенсивности обработки. По завершении хромирования деталь высушивают 2-3 часа.

Хромирование пластика выполняется по иному сценарию. Для нанесения покрытия нужно изготовить пустотелую кисть, в которую будет заливаться электролит (сделать ее можно из оргстекла). К кисти следует присоединить токопроводящие щетинки, через которые будет проходить ток. К корпусу кисточки следует присоединить анод, а к металлическим щетинкам — катод. После запуска электрического тока будет проводиться распыление частичек хрома с конца щетинок кисточки. Для нанесения покрытия нужно 15-20 раз провести кисточкой по всей поверхности пластика. При необходимости процедуру нужно повторить 2-3 раза (зависит от типа пластика и качества кисточки).

Комбинированное хромирование

При комбинированном хромировании покрытие обладает свойствами молочного хрома – покрытие с высокими антикоррозионными свойствами и блестящего хрома – минимальная пористость. Проводится комбинированное хромирование в двух ваннах, в первой по режиму молочного хромирования (Т=700С, плотность тока 30 а/дм2) и во второй ванне, в которую изделия помещаются без промывки, по режиму блестящего хромирования (Т=500С, катодная плотность тока 40-50 а/дм2). При комбинированном хромировании толщина слоя молочного хрома 15-20 мк, блестящего – 35 мк.

Хромирование алюминия

Хромирование алюминия и его сплавов применяется для повышения износостойкости деталей и придания им защитно-декоративных свойств. Процесс хромирования алюминия проводится в обычном электролите по режиму блестящего хромирования. Основной задачей для получения качественного покрытия на алюминии является комплекс подготовительных операций по удалению окисных пленок и повышению прочности сцепления покрытия с основным металлом. Осаждать хром можно непосредственно на поверхности алюминиевой детали или на предварительно нанесенном никелевом подслое. Толщина покрытий может варьироваться в широких пределах – от 0,5 до 80 мк.

Химическое хромирование

Химическое хромирование представляет интерес прежде всего тем, что в отличии от электролитического метода химическим путем несложно получить равномерный слой хрома даже на деталях сложной конфигурации. Поверхность изделия перед химическим нанесением хрома обрабатывается аналогично, как и при гальваническим. В результате получается пластичное, обладающее высокими адгезионными свойствами покрытие светло-серого цвета. Декоративные свойства химического покрытия низкие, получить блестящую поверхность можно только после механической полировки детали.

Финишная обработка изделий

Обработку изделий после покрытия хромом проводят следующим образом: по окончании процесса изделия извлекают из ванны хромирования и промывают в холодной, а затем в горячей воде. Нормализацию проводят в 3% растворе соды, затем опять промывают и сушат. Детали, предназначенные для работы под воздействием больших нагрузок или в агрессивной среде, дополнительно прогревают в течение 1,5 – 2 часов при температуре 150-2000С для удаления водорода, что способствует повышению прочности хромового покрытия и увеличивают прочность сцепления хрома с основным металлом. Изделия, покрытые хромом с декоративными целями нагреву не подлежат.

В случае необходимости изделия проходят дополнительную механическую обработку – полирование.

Удаление некачественного покрытия

Удалить некачественный хром можно двумя способами. Первый – химическое растворение, проводится в 50% растворе серной кислоты. Изделия помещают в емкость с серной кислотой и выдерживают до полного растворения покрытия. Второй – способ анодного растворения, проводится в гальванической ванне. Изделия, погружаются в ванну с 20%-ным раствором едкого натра и подключаются в качестве анода, в качестве катода используются стальные листы или детали. Процесс проходит при температуре 70-800С и анодной плотности тока 20-25 а/дм2 до полного растворения хрома. Перед повторным хромированием, изделия прогревают в течение 1,5 часов при температуре 150-2000С для удаления водорода.

Суть процесса

Хромирование — технологический процесс металлизации изделий хромом. Благодаря ему улучшаются технические характеристики материала, укрепляются поверхностные слои.

Главные достоинства процедуры:

- Основание восстанавливается, становится более прочным. Повышается показатель износоустойчивости.

- Закрываются трещины, не превышающие по толщине 1 мм.

- Грязь, пыль хуже липнут к хромированной поверхности.

- Улучшаются декоративные качества обработанных деталей.

Изделие погружается в ванную с хромовой кислотой, через которую пропускается напряжение. Обрабатываемая заготовка выполняет роль катода. Пассивными анодами являются стенки емкости, дополнительные пластины, которые изготавливаются из сплава сурьмы с оловом.

Многие начинающие автолюбители сравнивают хромирование с никелированием, пытаются найти отличия, путаются в преимуществах, недостатках. Покрытие на основе никеля лучше только по внешнему виду. Показатели прочности, износоустойчивости у него гораздо хуже.

Хромированный диск (Фото: Instagram / funchrome)

Основные проблемы при хромировании и методы их решения

- Отсутствие покрытия на углубленных участках изделия – возникает из-за низкой плотности тока в углубленных местах, избытке серной кислоты в составе электролита.

Решение: использовать фигурные аноды, начало процесса хромирования (1-2 минуты) проводить при вдвое повышенной плотности тока – дать толчок тока, снизить содержание серной кислоты – добавить в электролит воды или хромового ангидрида.

- Покрытие матовое или пригорелое (обычно на выступающих частях изделий) – возникает из-за высокой плотности тока при данной температуре, пассивирования анодов или недостаточного прогрева деталей перед процессом.

Решение: корректировать соотношение плотности тока и температуры, увеличить расстояние между анодами и катодами, очистить аноды, контролировать прогрев деталей перед погружением в ванну хромирования.

- Темные разводы, полосы, точки на поверхности изделий – недостаточная концентрация в растворе электролита серной кислоты

Решение: добавить в раствор серной кислоты.

- Темный цвет покрытия – высокое содержание трехвалентного хрома, недостаток кислоты, низкая температура электролита в процессе хромирования.

Решение: кроме прогрева электролита и добавления серной кислоты следует проработать электролит током.

- Покрытие отслаивается – некачественное обезжиривание поверхности изделия, резкое повышение плотности тока при снижении температуры.

Решение: откорректировать температурный режим хромирования, улучшить подготовку поверхности изделия.

- Зернистость или вздутия – наличие в электролите твердых частиц и (или) некачественная подготовка изделия к гальванической обработке.

Решение: фильтрация электролита и контроль качества подготовки деталей.

Возможные дефекты

При осмотре всех плоскостей металла после гальванического хромирования могут быть обнаружены специфические недостатки, которые чаще всего связаны с составом электролита и плотностью тока, но могут иметь и другие причины.

Если хром не оседает на металл, то это может быть связано с недостаточной плотностью тока, избытком серной кислоты, завышенной температурой раствора или окислением анода.

Если хромовое покрытие отслаивается от металла, то причиной этого может быть плохая очистка его поверхности и колебание токовых параметров в процессе хромирования.

При превышении плотности тока на выступающих частях детали могут образовываться наросты, а поверхность хромированного металла становится матовой и неровной. При слишком маленькой плотности тока покрытие становится жестким и имеет «молочный» вид.

При гальваническом хромировании также важно пространственное положение детали. Оно должно обеспечивать свободный уход водорода, образующегося на поверхности металла, т. к. скопление это газа приводит к образованию неровностей и каверн.

Контроль качества хромовых покрытий

Для определения толщины слоя хромового покрытия используют стандартные химические или физические методы контроля. Качество покрытия оценивают прежде всего визуально – покрытие должно быть ровным и гладким, без наростов и прогара.

Данная обзорная статья предназначена для ознакомления заказчика с процессом хромирования и помощи в принятии решения о нанесении на свои изделия того или иного типа покрытия. Администрация благодарит технолога участка гальваники Скворцова С. И. за предоставленные знания.

Возможно Вас заинтересуют статьи:

|

Технологии хромирования

В зависимости от способа нанесения хрома различают порядка 10 технологий хромирования, а основными технологиями являются гальванизация, химическое нанесение, вакуумное нанесение и другие. Ниже эти технологии будут рассмотрены более подробно.

Электролитическая гальваника

Гальваническое хромирование — простая технология, которая подходит для домашней обработки деталей. Обычно она используется для обработки металлических деталей небольшой формы, однако при необходимости ее можно адаптировать для обработки больших изделий и пластика. Гальваника работает за счет такого явления, которое физики называют электролизом. Электролитическая гальваника выполняется по такой схеме:

- В электрически нейтральную ванночку помещается жидкость, называемую электролитом. В качестве электролита для хромирования используются вещества, содержащие хром. Это хромовая кислота, ангидрид и другие. В состав электролита могут входить вспомогательные вещества — скажем, серная кислота, едкий натр или сернокислый стронций.

- К ванночке подключается источник постоянного тока (генераторы с переменным током не подходят из технических соображений). Анод имеет вид пластинки (обычно из свинца или хромсодержащего сплава), а опускается он в ванночку с электролитом. К катоду прикрепляется обрабатываемая деталь, которая тоже опускается в электролит.

- После подготовки оборудования и детали электрическая цепь замыкается. Это приводит к тому, что электрический ток переходит от анода к катоду через электролитический раствор. Это приводит к ряду химических реакций, что приводит к высвобождению свободного хрома, который за счет прохождения тока переходит на поверхность обрабатываемой детали. В результате формируется тонкое покрытие, что нам и требовалось.

Химическое хромирование

Для нанесения тонкого защитного слоя может также применяться химическое хромирование. Эта технология не подразумевает использование электрического тока для перехода хромовых ионов — вместо этого защитный слой создается за счет ряда химических превращений. Поэтому химическая хромирование является более простой и безопасной, хотя для ее проведения понадобятся более дорогие реактивы. Технология проводится в два этапа: сперва наносится слой меди, а потом — хрома. Суть технологии кратко:

- Рабочий очищает деталь от грязи и пыли, а также выполняет ее обезжиривание. После этого он готовит смесь для омеднения на основе сернокислой меди и концентрированной серной кислоты. При необходимости раствор нагревают до температуры 15-20 градусов (если в помещении низкая температура). Потом деталь помещается в раствор на 5-10 секунд — потом ее достают и промывают.

- Рабочий высушивает деталь и готовит бета-версию раствора (без гипофосфита натрия). Рецептов таких растворов существует много, однако чего всего его готовят на основе фтористого хромила, лимонной и уксусной кислот. Такой раствор нагревают до температуры 80-90 градусов, потом всыпается гипофосфит натрия — в результате получается альфа-версия раствора, который нужен для обработки.

- Запчасть помещается в приготовленный раствор на большое время — порядка 5-7 часов. Во время нанесения дополнительного слоя необходимо поддерживать постоянную температуру раствора (всю процедуру можно делать на электроплитке). По завершении процедуры деталь нужно достать, помыть в слабом растворе соды и высушить — после этого она готова к применению.

Вакуумное хромирование

Вакуумная технология позволяет получить тонкий однородный слой металла на поверхности любого вещества. Она является самой сложной с технологической точки зрения, поэтому выполнить вакуумное хромирование в домашних условиях сложно. Технология не подразумевает проведение сложных химических операций или использование электрического тока, что делает ее более безопасной и универсальной. Для проведения процедуры понадобится специальное оборудование, которое стоит достаточно дорого (вакуумные камеры, насосы, распылители).

Основные этапы нанесения покрытия вакуумным методом:

- Металлическая основа (в нашем случае хром) помещается в специальную камеру, из которой откачивается воздух для создания вакуума. После этого выполняется нагрев металла до состояния пара.

- Обрабатываемая деталь проходит предварительную обработку и очистку. Потом она помещается в отдельную камеру вакуумной установки (но не в тот же отсек, где находится нагретый до состояния пара хром).

- В конце выполняется распыление газообразного хрома по всей поверхности обрабатываемой детали. Хромовые частички остывают и становятся твердыми, что приводит к формированию тонкого покрытия.