Чтобы защитить стальные детали от газовой и водной коррозии, на них наносят тонкий слой устойчивых к окислению металлов. Наиболее часто для этого применяют цинк и кадмий. Покрытия наносят гальваническим методом, пропуская ток через растворы электролитов.

Кадмирование металла применяют с защитной или декоративной целью. Готовое покрытие имеет хорошие антифрикционные свойства и высокую устойчивость в морской воде. Кадмиевый слой легко паяется и не разрушается при механической обработке детали.

Для улучшения свойств покрытия деталь погружают в растворы хромовых солей. Кадмий, подвергнутый хроматированию, приобретает повышенную стойкость и золотистый оттенок.

Свойства и характеристики покрытия

Толщину покрытия выбирают в зависимости от материала и условий эксплуатации. Наиболее тонкий слой – от 12 мкм – наносится на изделия, которые периодически работают во влажной соленой среде. Если воздействие паров или брызг морской воды постоянно, то толщина покрытия должна быть не менее 35-40 мкм. Параметры кадмиевого слоя регламентируются ГОСТ 9.303-84.

Назначение, состав и толщина покрытия отражены в его маркировке. Например, «КДхр-15» обозначает защитно-декоративный слой из хроматированного кадмия толщиной 15 мкм.

Кадмирование применяют в судостроении, энергетике, машиностроении и других сферах. Помимо защиты от коррозии, покрытие выполняет следующие задачи:

- герметизирует резьбовые соединения крепежа;

- облегчает пайку контактов на стальных деталях;

- позволяет совместить медные контакты с магниевыми и алюминиевыми;

- придает поверхности золотистый оттенок.

Декоративные покрытия применяют при изготовлении аксессуаров, мебели и др. Благодаря его пластичности кадмий используют для защиты деталей, работающих при цикличном изгибе и сжатии.

Недостатками кадмирования являются:

- высокая цена реагентов;

- токсичность металла;

- нестойкость к сернистым соединениям, которые содержатся в нефтепродуктах.

Технология кадмирования металла в домашних условиях

Для защиты поверхностей изделий из стали от атмосферной и водной коррозии их поверхность покрывают тонкой защитной пленкой из металлов, пассивных к углероду и устойчивых к окислению. Самые распространенные среди них — это цинк и кадмий. Цинкование и кадмирование металла обычно осуществляется гальваническим способом, с использованием различных солей этих химических элементов. Кадмий устойчивее цинка и лучше защищает стальные детали от коррозии в морской воде. Но он дороже цинка в десятки раз и очень токсичен в производстве, поэтому кадмиевые покрытия используют только там, где им нет альтернативы. Такой областью применения является защита от коррозии металлических деталей судовых приборов и аппаратуры портового оборудования.

Металл после кадмирования легко паяется, а само покрытие пластично и не разрушается при гибке, вальцовке и штамповке. Хроматированный кадмий имеет красивый золотистый цвет, поэтому кадмирование также используют при декоративной отделке металлических поверхностей. К недостаткам такого покрытия можно отнести нестойкость кадмия по отношению к маслам и нефтепродуктам, в состав которых входят сернистые соединения.

Технология кадмирования

Технология создания кадмиевых покрытий состоит из нескольких этапов:

- Очистка в барабанной, вибрационной или струйно-абразивной установке.

- Травление поверхности в щелочной среде для удаления окислов.

- Обезжиривание детали.

- Снятие окалины раствором соляной кислоты.

- Удаление травильного шлама смесью соединений натрия.

- Активация поверхности раствором кислоты.

- Промывка и сушка детали.

- Закрепление изделий на крюках, в корзинах и рамках.

- Кадмирование.

- Осветление (обработка раствором оксида хрома).

- При необходимости – хроматирование (пассивация), нанесение олова или цинка.

Скорость кадмирования и структура покрытия зависят от плотности тока и состава ванны. Для нанесения покрытий применяют цианистые, сульфатные и другие соли.

При последующем хроматировании кадмий частично замещается хромом. Это сочетание повышает твердость и коррозионную стойкость слоя. Цвет покрытия может быть золотистым, желто-зеленым или коричневым. Это зависит от длительности обработки, состава и концентрации раствора.

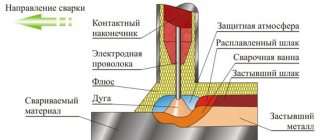

Катодные процессы при кадмировании.

Гальваническое кадмирование производится как из щелочных цианистых, так и из кислых растворов. Изначально были предложены хлоридные, бромидные, сульфатные растворы и цианидные растворы. Позже были разработаны перхлоратные, кремнефтористоводородные, фенолсульфоновые, пирофосфатные, борфтористоводородные, сульфатно-аммонийные, хлоридно-аммонийные и уротропиново-аммонийные растворы.

2.1 Цианидный электролит кадмирования.

В щелочном растворе кадмирования идут реакции:

Na2Cd(CN)4↔ 2Na+ + Cd(CN)42- Cd(CN)42-↔ Cd2+ + 4CN- Cd2+ + 2e = Cd

Процесс сопровождается значительной катодной поляризацией, характерной для комплексных электролитов.

Зависимость хода поляризационных кривых при кадмировании из цианидной ванны от ее состава показана на рисунке 1 и 2.

Рисунок 1 — Поляризационные кривые при осаждении кадмия из цианистых растворов с различным содержанием цианида натрия (г/л): 1 — 150, 2 — 125, 3 — 22. Содержание оксида кадмия во всех случаях 35 г/л.

Обязательной добавкой в цианистый электролит кадмирования является щелочь. Ее влияние на ход кривых показано на рисунке 2.

Рисунок 2 — Поляризационные кривые при осаждении кадмия из цианистых растворов с различным содержанием гидроксида натрия (г/л): 1 — 20, 2 — 40, 3 — 60. Содержание оксида кадмия во всех случаях 35 г/л, цианида натрия — 90 г/л.

Ни рисунке 3 показана зависимость катодного выхода по току при кадмировании из цианидной ванны от плотности тока и температуры.

Рисунок 3 — Зависимость выхода по току при цианистом кадмировании от плотности тока и температуры (оС): 1 — 60, 2 — 35, 3 — 18.

2.2 Кислые электролиты кадмирования.

Простые кислые электролиты дешевле, проще и менее токсичны, чем цианидные. В них идут реакции:

Cd2+ + 2e = Cd

2H+ + 2e = H2

Ход поляризационных кривых в зависимости от анионного состава кислых ванн приведен на рисунке 4.

Рисунок 4 — Влияние аниона на поляризацию при кадмировании из кислых растворов.

Из рисунка 4 видно, что анионы по степени влияния на катодную и анодную поляризацию можно расположить в ряд: Cl-< Br- < SO42-4- < ClO4-.

Повышение температуры во всех случаях снижает поляризацию, как показано на рисунках 5 и 6.

Рисунок 5 — Влияние температуры на ход поляризационных кривых в 1Н растворе сульфата кадмия и 0,1Н серной кислоты.

Рисунок 6 — Влияние температуры на ход поляризационных кривых в 1Н растворе перхлората кадмия и 0,1Н хлорной кислоты.

Введение ПАВ (на примере желатины) логично увеличивает поляризацию, что видно на рисунках 7 и 8.

Рисунок 7 — Влияние ПАВ (желатин) на катодную поляризацию при кадмировании из сернокислых и хлоридных растворов.

Рисунок 8 — Влияние ПАВ (желатин) на катодную поляризацию при кадмировании из 1Н раствора перхлората кадмия и 0,1Н хлорной кислоты.

Влияние рН сернокислого раствора кадмирования на ход процесса сводится к следующему. В ходе электролиза рН непрерывно растет. После рН=6 мелкокристаллическая структура осадков сменяется на крупнокристаллическую, осадки приобретают серый цвет. Оптимальным является уровень рН=5-5,7.

Плотность тока не сильно влияет на выход по току в сернокислом электролите, в отличие от цианидного (рисунок 9).

Рисунок 9 — Зависимость выхода по току от плотности тока при кадмировании: 1- сернокислый электролит, 2 — цианидный электролит.

В простых электролитах катодный выход по току также не сильно зависит от анионного состава и температуры (рисунок 10).

Рисунок 10 — Влияние анионного состава и температуры на выход по току при кадмировании.

Повышение плотности тока не сильно влияет на структуру кадмиевого покрытия из сернокислого раствора.

2.3 Борфтористоводородный электролит кадмирования.

Влияние различных факторов на ход поляризационных кривых при кадмировании из борфтористоводородного электролита показано на рисунке 11

Рисунок 11 — Катодные поляризационные кривые при кадмировании из борфтористоводородного электролита (43 г/л борфтористоводородного кадмия и 35 г/л борфтористоводородной кислоты: [1-3] — без ПАВ, [4-6] — с добавкой 2 г/л ДЦУ + 2 г/л ОС-20. Температуры (оС) — 1,6 — 20; 2,5 — 40; 4 — 50.

2.4 Пирофосфатный электролит кадмирования.

Характеристика кинетики осаждения кадмия из пирофосфатного электролита приведена на рисунках 12 и 13.

Рисунок 12 — Катодные (1-5) и анодные (6-9) поляризационные кривые в пирофосфатном электролите кадмирования, содержащей 192 г/л пирофосфата калия при рН = 8, температуре 50о С при концентрации сульфата кадмия в форме кристаллогидрата (г/л): 1,2,4-9 — 9,2; 3 — 22. 1 — без Трилона Б, 2,3,9 — 36,2 г/л Трилона Б; 4,5 — частота вращения катода 330 и 1200 об/мин. соответственно, 7,8 — с добавкой K2HPO4.

Рисунок 13 — Зависимость катодного выхода по току от плотности тока в пирофосфатном электролите кадмирования, содержащем 192 г/ пирофосфата калия при рН = 8. Концентрация кристаллогидрата сульфата кадмия (г/л): 1-3 — 4,6; 4,5 — 9,2; 6 — 22; 1-4 — без Трилона Б, 5,6 — 37,2 г/л Трилона Б, 1-2 — при 20о С; 3-6 — при 50о С.

Составы гальванических ванн

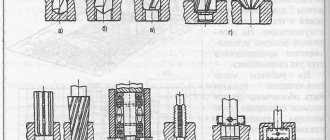

Для кадмирования применяют стандартное гальваническое оборудование. Раствор электролита заливают в прямоугольные полипропиленовые ванны. Их поверхность должна быть устойчива к химической коррозии. Габариты емкости зависят от производительности нанесения, размеров и конфигурации деталей.

Гальваническая ванна состоит из следующих компонентов:

- емкости для электролита;

- устройств фильтрации и подачи воды;

- систем подачи и откачки реагентов;

- оборудования для подачи тока;

- датчиков измерения параметров процесса (температуры, силы тока и др.);

- нагревательных элементов для обеспечения нужной температуры раствора;

- охлаждающей системы;

- закрепляющих элементов (крюков, рам);

- штанг, обеспечивающих движение деталей во время процесса;

- устройства для перемешивания раствора;

- ограждений, крышек, обслуживающих трапов и др.

Наиболее часто для кадмирования применяют цианистые соли. Они обеспечивают стабильность процесса и высокое качество покрытия. Их основной недостаток – высокая токсичность. В качестве альтернативы используют сульфатные, фторборатные, аммиачные и пирофосфатные соли. Помимо основного электролита, в состав ванны входят технологические компоненты.

Заказать качественное кадмиевое покрытие можно в компании НПК Хром https://npkhrom.ru/. Режим нанесения разрабатывается в соответствии с ГОСТом и требованиями заказчика.

Кадмирование металла

Предоставляем услуги кадмирования металла с применением электролитического метода, с хроматированием и без него.

Достоинства покрытий из кадмия:

- хорошие антикоррозийные свойства;

- крепкое сцепление с основным металлом;

- легко полируется и держит металлический блеск.

Важно: кадмирование предназначено для защиты особо ответственных деталей от ржавления (в том числе тонких и резьбовых) в среде с повышенной влажностью и морских водах.

Особенности используемых электролитов:

- аммиакатные, щелочно-цианидные и сложно-комплексные обладают тонкокристаллической структурой осадка, что в результате даёт равномерное его распределение на сложных поверхностях;

- кислые (борфторидные, сульфатные и иные) растворы в силу малой рассеивающей способности используются для деталей простой формы (полоса, проволока, лист);

- аммонийно-уротропиновый состав широко распространён в силу повышенной рассеивающей способности, в сравнении с остальными безвреден, работает в установке вращающегося типа.

Справочно: перечисленные выше электролиты, за исключением кислых выступают, как альтернатива цианидным, которые отличаются ядовитостью состава. Добавление ПВА в кислые электролиты улучшает качество покрытия за счёт повышения рассеивающей способности.

Техпроцесс кадмирования:

- чистим изделия, обезжириваем и располагаем между анодами в растворе соответствующего электролита. Под напряжением и под воздействием химической реакции ионы кадмия обволакивают поверхность изделия тонким слоем.

- дополнительно обрабатываем: осветляем кадмированные изделия раствором хромангидрида, цель которого в дополнительном улучшении декоративных и защитных свойств.

- для повышения пластичности кадмирование завершается тепловой обработкой.

Применяемое оборудование

Автоматизированная 2-х рядная автооператорная линия кадмирования с пассивированием, фосфатированием, оксидо-фосфатированием.

Максимальное покрытие поверхности одной партии: 250 дм². Предназначена для нанесения покрытий в автоматическом режиме.

Специализированные ванны для кадмирования:

- погружные колокольные – для нанесения покрытий на поверхность мелких и средних деталей, которые помещают внутрь колокола и путём его погружения в ванну обрабатывают электролитом;

- барабанная – вращающийся в колоколе барабан обеспечивает более однородное покрытие деталям со сложной поверхностью;

- для блестящих покрытий – специальные механизмы обеспечивают постоянное перемещение электролита под контролем электронных устройств.

Стандарты на услугу

В зависимости от условий эксплуатации и типа деталей мы осуществляем покрытие в соответствии с ГОСТ 9.303-84 [1].

Стоимость услуги

Цена на кадмирование зависит от количества килограмм металлоизделий, может рассчитываться исходя из площади обрабатываемого изделия в дм².