Суть процесса и варианты

Электрическая дуга, возбуждаемая между движущимся электродом и поверхностью заготовки, выделяет большое количество тепла. Металл детали плавится и заполняет зазор между соединяемыми деталями. При удалении электрода расплав застывает, соединяя детали в единое целое.

Для того, чтобы защитить рабочую зону от контакта с кислородом и азотом воздуха, а также с содержащимися в нем водяными парами, ее окружают слоем флюса. Это специальный порошок, при сгорании которого выделяются защитные газы. Кроме того, в состав флюса входят легирующие элементы и другие добавки, улучшающие качество сварного шва.

Порошок, состав которого описан в ГОСТ 16130-72, может быть включен в состав сварочной порошковой проволоки. Иногда инертным газом заполняют весь объем сварочной камеры, тогда нужда в порошке отпадает.

Автоматический сварочный станок следит за расстоянием между концом электрода и заготовкой. Существует несколько кинематических разновидностей таких станков:

- головка неподвижна, свариваемые трубы вращаются в приводных валках;

- головка перемещается по заданному пути на манипуляторе;

- головка закреплена на самоходном шасси (тракторе), которое двигается по заданной траектории внутри свариваемого объекта.

Автоматический станок выполняет такие сварочные работы, как:

- «на весу», без защиты для тыльной стороны шва;

- на медной подложке вдоль всей линии шва, защищающей тыльную часть соединения от потеков и наплывов;

- на порошковой подушке, создающей облако защитных газов;

- на медной пластине, перемещаемой синхронно с головкой.

При выполнении сложных видов соединений применяются такие приемы, как предварительная проварка корневой части и подварка тыльной части шва.

Достоинства и недостатки

К преимуществам сварки под флюсом относятся:

- высокая степень автоматизации процесса;

- возможность проведения сварки под большой силой тока;

- высокая скорость сварки;

- качественный шов без окислов и раковин;

- возможность увеличения сварной ванны для более качественного провара.

Системы автоподачи флюса и сохранение постоянного расстояния от электрода до шва позволяет сваривать сложные детали с минимальным участием рабочих. Защитный слой флюса не дает расплавленному металлу разбрызгиваться, что позволяет производить сварку под высокими токами, многократно увеличивая скорость формирования и качество шва.

Однородность шва достигается за счет изоляции сварной ванны от кислорода воздуха, а также из-за легирования шва компонентами флюса, которые можно подобрать специально для материала свариваемых деталей. Также сварка под флюсом дает возможность использования одновременно двух электродов, расположенных на расстоянии 10-20 мм друг от друга и питаемых от одного источника тока – это позволяет сделать больше сварную ванну под флюсом, увеличив таким образом скорость сварки и степень однородности готового изделия.

К недостаткам сварки под флюсом относят трудности контроля процесса и технологическую сложность. Агрегаты для сварки под флюсом занимают большие площади и требуют обслуживания квалифицированными кадрами. Сварной шов формируется под слоем флюса и у сварщика нет возможности контролировать качество шва в режиме реального времени. Избежать брака можно путем дополнения агрегата ультразвуковыми или лазерными системами контроля наличия дефектов.

Области применения

В домашних мастерских ввиду дороговизны оборудования и материалов автоматическая сварка применяется редко. Зато в производственных условиях, где окупаемость обеспечивается большими объемами работ, автоматы используются для:

- работы с цветными и черными металлов в различных комбинациях;

- соединения заготовок толщиной от 1, 5 до 200 мм;

- сборки особо ответственных изделий- корпусов атомных и химических реакторов, сосудов давления и других;

- сварки внутренних швов трубопроводов и емкостей.

Важно! Автоматическая сварка позволяет удалить оператора из сварочной зоны, значительно улучшая условия труда и безопасность производства.

Где применяется автоматическая сварка?

Метод чудесный с точки зрения универсальности и эффективности, поэтому применяться может где угодно: от домашних мастерских до крупных промышленных предприятий, включая сварку труб разного калибра и назначения.

Принцип работы автоматического сварочного аппарата.

Его можно использовать в следующих видах работ:

- монтаж сложных конструкций;

- соединение металлов с большой площадью поверхности для сцепки;

- соединение каких угодно металлов или сплавов вплоть до соединения разнородных по составу заготовок.

В свое время, когда начали применять защиту в виде флюса, в промышленности произошла почти революция в самом хорошем смысле слова. Сначала флюсы шли при работе только с низкоуглеродистой сталью.

Сейчас они используются в соединении сложных и капризных металлов типа тугоплавких металлов и различных стальных сплавов.

Применение расширялось и сейчас широко используются в следующих случаях:

- сварка сложных вертикальных швов с принудительным или свободным формированием шва;

- монтаж труб разного калибра, включая большие диаметры;

- соединение кольцевых швов со сложным рабочим процессом по удержанию сварочной ванны и растекания металла, с ручным подвариванием, на станках с ЧПУ.

https://youtu.be/3ZmWRMxDgnU

Преимущества

Сварка ручная и автоматическая используют схожие сварочные технологии. Автоматическому способу сварки присущи такие преимущества, как:

- повышенная производительность, скорость выше в несколько раз;

- высокая стабильность параметров шва;

- возможность глубокой проплавки;

- сборка сосудов и труб, в том числе больших размеров;

- значительное снижение как общей трудоемкости, так и потребности в высококвалифицированных сварщиках;

- значительное улучшение условий труда и безопасности производства.

Отдельные плюсы дает использование флюсов, как порошкообразных с подачей из накопителя по шлангу, так и включаемых в состав сварочной проволоки. В их число входят:

- предотвращает брызги из сварочной ванны;

- стабилизирует параметры электродуги;

- замедляет охлаждение материала шва, улучшая его свойства;

- защищает расплав от воздействия кислорода, азота и водяных паров, содержащихся в воздухе;

- способствует раскислению материала шва и интеграции в него легирующих присадок.

Флюсовый порошок в ходе сварки используется не полностью. Современные тракторы счищают и собирают остатки порошка вместе с окалиной. На более старых моделях это делается вручную после остывания шва, перед нанесением защитных лакокрасочных покрытий.

Сферы применения ручной дуговой сварки

Ручная дуговая сварка с использованием угольного электрода, позднее названная РДС, ММА или РД, изобретена в России в конце XIX века Н. Бернардосом. Технология сразу прошла патентование в большинстве европейских стран и в России. Чуть позже тот же Н. Бернардос придумал сначала контактную, а затем и дуговую сварку в газовой защитной среде.

VT-metall предлагает услуги:

За прошедшие с момента изобретения годы технология применения РДС много раз видоизменялась и получила различные модификации. Примером может служить методика соединения с плавящимся стержнем, которая, в отличие от РДС с угольным электродом, получила широкое применение в бытовых целях. Одновременно появлялись новые сварочные аппараты с разнообразными функциями, а также металлы, имеющие особые свойства.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

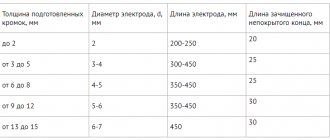

ММА (ручная дуговая сварка) – наименование, принятое в международной документации, – представляет собой операцию создания шва, соединяющего металлические детали при помощи электрической дуги. Последняя протягивается от электрода к поверхности металлических деталей и при стабильной работе создает крепкий, ровный шов. Для изготовления электродов используется металлическая проволока, покрытая особыми составами, защищающими при горении сварную ванну от воздействия окружающей среды, в частности, кислорода. Длина таких электродов должна быть менее 0,45 м.

Процесс розжига дуги происходит двумя способами: постукиванием – специалист легким постукиванием о поверхность металла добивается зажигания, и чирканьем – электродом, как спичкой, проводят по поверхности металла. Происходит одновременный процесс расплавления металла и электрода под воздействием дуги. Электрод плавится, наплавляя металл и формируя шов. Технология предполагает небольшое разбрызгивание металла в процессе производства работ.

ММА-соединение покрытым электродом – считается одним из самых простых, но с множеством тонкостей процесса. Производительность труда при данном методе достаточно низкая, поскольку много времени уходит на формирование шва, что считается нерациональным. Это постепенно привело к вытеснению его из промышленного производства. В настоящее время чаще всего такую технологию применяют в быту.

Однако можно говорить о многофункциональности такого вида соединения, как ручная дуговая сварка, применение которой подходит для наплавки валов, соединения различных типов металлов, а также быстрого мелкого ремонта любых металлических изделий дома. При наличии опыта специалист способен делать различные виды швов – как простых, так и трудоемких (например, потолочные).

РДС покрытым электродом имеет чрезвычайно широкое применение. Причина – простота и универсальность процесса. Сферой применения являются области, где автоматическое соединение невыгодно или затруднено. Это создание швов, имеющих сложную конфигурацию, а также прерывистых или коротких. Одним из бесспорных преимуществ РДС является возможность сделать соединение во всех пространственных положениях. Это имеет большое значение при монтаже различных конструкций.

Применяется дуговая сварка (РДС) при соединении изделий толщиной 0,02–3 см, несмотря на то, что ГОСТ 5264-80 позволяет расширить данный интервал до 0,01–12 см. Метод используется при ремонте и восстановлении мелких партий изделий, а также при сборке конструкций из разных видов металла и его сплавов.

Основными достоинствами применения РДС являются:

- легкость процесса обучения основам процесса;

- соединение во всех пространственных положениях;

- возможность выполнения работ в труднодоступных местах;

- быстрота смены соединяемого материала;

- разнообразие марок электродов для соединения разных видов стали;

- Простота, низкая стоимость оборудования, а также возможность его быстрого перемещения.

Недостатками применения РДС специалисты называют низкую производительность труда, долгий срок обучения и получения необходимых навыков (от 1 года до 1,5 лет для специалистов с высокой квалификацией), зависимость качества работы от персональных характеристик сварщика, трудности соединения материалов с толщиной < 1 мм, иногда < 2 мм.

С помощью РДС соединяют чугун, медь, стали и разные медные сплавы. Для работы с каждым из металлов и их сплавов подбирают необходимые электроды и их покрытия.

Разновидности

Применяется несколько разновидностей технологии автоматической сварки. На одних агрегатах манипулятор перемещает головку, на других, применяемых для соединения труб, головка неподвижна, а вращается заготовка. Самоходные шасси перемещают трактора по заданному пути внутри или снаружи соединяемых деталей. Кроме кинематических схем, различаются и способы создания защитной атмосферы вокруг сварной зоны.

В среде аргона

Аргонная сварка проводится неплавким вольфрамовым электродом в защитной среде чистого аргона или его смеси с другими инертными газами.

Газовая смесь подается под небольшим давление в сварочную зону через форсунку, встроенную в головку. Способ применяется как с неподвижной головкой, так и на тракторных системах. Аргонная сварка особенно широко распространена при соединении нержавеющих сплавов и некоторых цветных металлов.

Порошковой проволокой

В этом случае используется плавкий электрод. Он представляет собой сварочную проволоку сложного поперечного сечения. под металлической оболочкой расположены каналы, напененные спрессованным флюсовым порошком. Эта проволока подается в зону сварки с постоянной скоростью специальным механизмом.

Высокая стоимость изготовления такой проволоки окупается снижением трудоемкости операций по внесению порошкообразного флюса вдоль линии шва и последующей уборки его остатков.

Плазменная сварка

В данной технологии применяется электродуги, возбуждается между двумя неплавкими электродами в потоке ионизированного аргона либо гелия. Плазменная дуга благодаря повышенной температуре позволяет эффективно сваривать заготовки из высоколегированных сплавов, в том числе и большой толщины. Таким методом проваривают кольцевые швы, присоединяющие крышки и днища сосудов. Присадочная проволока при необходимости подается в зону сварки специальным механизмом.

Режимы и особенности

Сваривание автоматическим методом происходит на повышенных токах. Это обеспечивает высокую скорость и эффективность процесса. Рекомендуемые параметры следующие:

| Диаметр проволоки, мм | Сила тока, А |

| 2 | 200-300 |

| 3 | 350-500 |

| 4 | 400-700 |

| 5 | 500-1000 |

Кроме этого, на каждый вид работы при задействовании автоматической сварки на трубопроводе, составляется технологическая карта, в которой указывается весь комплекс усилий и ресурсов, чтобы соединить один километр трубы. Сюда входят: трудоемкость (наличие определенного числа человек и дней на выполнение), выработка за одну смену, необходимость в кране (количество машин на смену), затрачиваемость энергетических ресурсов (тока и горючего), конкретные требования по сборке и сварке изделий, техника безопасности.

Благодаря автоматизации сварочного процесса ускорилось выполнение многих работ. Эти машины облегчают монтаж трубопроводов и других конструкций. А высокое качество швов позволяет использовать их на ответственных соединениях.

Инструменты для обеспечения

Автоматический сварочный станок – это законченный технологический комплекс, осуществляющий большую часть технологических операций по созданию сварного соединения.

Однако следует понимать, что они не всегда могут выполнять большую часть подготовительных и завершающих операций, таких, как:

- механическая зачистка зоны шва;

- обезжиривание;

- зачистка окалины;

- подготовка поверхности и нанесение защитных покрытий.

В большинстве случаев эти работы проводятся, как и прежде, вручную. Для них требуются угловые шлифмашины, проволочные щетки, распылители для растворителей и ветошь. Лишь самые современные модели тракторов способны осуществлять предварительную зачистку области шва.

Аппарат автоматической электродуговой сварки подразумевает программное управление как режимами сварки, так и подачей заготовки (или перемещению трактора по ней). Поэтому важным узлом современным машин является процессорный блок, содержащий программы управления. Программа формируется в постпроцессоре на основании данных трехмерной модели изделия, загружаемой из приложения параметрического моделирования.

На создание, проверку и отладку такой программы затрачивается рабочее время высококвалифицированных специалистов, поэтому экономическая эффективность автоматической сварки достигается в двух случаях:

- производство серии изделий;

- выпуск уникальных, но очень ответственных конструкций (аэрокосмическая отрасль, атомная энергетика и т.п.).

Единичное изделие или небольшую серию обычных деталей эффективнее сделать с помощью полуавтоматической сварки. В этом случае сварщик ведет головку вдоль линии шва вручную, а режимы, подача проволоки и защитного газа управляются механизмами.

А. Сомушенков, гл. технолог Усть-Малонского завода металлоизделий: «Применение сварочных автоматов позволило предприятию достичь заданного качества сварных швов и сэкономить на привлечении высококвалифицированных сварщиков. особенно выгодно применять технологию на средних и крупных партиях деталей».

Описание технологии процесса

Существует три основных способа сварки под флюсом:

- автоматический;

- полуавтоматический;

- ручной.

При автоматической сварке траектория и скорость движения электрода, а также скорость подачи проволоки регулируется управляющим процессором, рабочие участвуют только в качестве контролеров процесса для экстренного отключения сварочного агрегата.

Полуавтоматическая сварка под флюсом предполагает, что скорость подачи проволоки, сила тока сварки и угол наклона электрода к линии сварки регулируются автоматически, а ведение дуги осуществляется сварщиком вручную – через рукоятку или дистанционное управление. Полуавтоматический сварочный агрегат позволяет вручную изменять отдельные параметры тока непосредственно во время процесса сварки.

Сварка под флюсом вручную применяется в небольших агрегатах, где система подачи флюса встроена в неплавящийся электрод, при этом сварщик регулирует направление движения, угол наклона и скорость хода электрода в ручном режиме, специальными кнопками управляя подачей флюса и силой тока сварки.

Общий порядок действий при сварке под флюсом:

- С поверхностей деталей снимается оксидная пленка.

- Детали закрепляются на сварочной плите.

- Выбираются настройки и режим сварочного аппарата.

- Заполняется резервуар для флюса.

- Устанавливается бухта наплавной проволоки, конец которой заправляется в электрод.

- Происходит процесс сваривания.

- После остывания деталей собирается неизрасходованный флюс, и шов очищается от шлака.

Важно следить за расходованием проволоки и флюса, чтобы не допустить работы электрода вхолостую и повреждения деталей.

Конструкция аппаратов

Основные элементы конструкции сварочного автомата, общие для всех разновидностей, следующие:

- источник питания: мощный инверторный блок, позволяющий получать сварочный ток необходимого напряжения, силы и полярности;

- сварочная головка, закрепляется на аппарате неподвижно либо на манипуляторе, в ней крепятся либо неподвижные неплавкие электроды, либо механизм подачи сварочной (присадочной) проволоки, а также форсунки для подачи защитного газа;

- механизм подачи заготовки для неподвижных станков;

- самоходное шасси для тракторов;

- место хранения запаса газа и проводок;

- система управления, содержащая программу управления сварочными режимами и перемещением.

В зависимости от применяемой технологии и вида свариваемых заготовок, автоматические станки могут оснащаться дополнительным оборудованием:

- система инерционного позиционирования для ориентации внутри протяженных конструкций;

- камеры видеонаблюдения для визуального контроля оператором хода сварки;

- системы подготовки зоны соединения к сварке и механизмы зачистки шва.

Исходя из требований конкретной технологии, в конструкцию аппарата могут вноситься существенные изменения, включающие в себя изменение длины и степеней свободы манипуляторов, оснащение шасси магнитными креплениями, специфических настроек сварочных режимов и другие.

Часть из них может быть выполнена на производственной площадке силами сервисных подразделений. Для серьезных изменений в конструкции необходимо вмешательство завода изготовителя.

Электродная проволока

Виды электродов.

Качество автоматической сварки во многом определяется правильным выбором электродной проволоки. Ее химический состав формирует структуру сварного шва, то есть подбирается исходя из типа свариваемого металла. Обычно стремятся, чтобы составы проволоки и заготовок были близки. Всего стандартом предусмотрено производство более 70 различных марок электродной проволоки.

Исходя из состава, проволока подразделяется на низкоуглеродистую (легирующие компоненты – не более 2%), легированную (2 – 6%) и высоколегированную (более 6%). Выделяется также проволока с медным покрытием (отмечается буквой О в конце марки). Особая чистота состава отмечается индексом А в обозначении. В целом в составе может присутствовать ванадий (отмечается буквой Ф), молибден (М), никель (Н), титан (Т), хром (Х) и ряд других элементов.

Перед использованием в автоматах электродную проволоку рекомендуется очистить от масел и других загрязнений путем протирки керосином, уайт-спиритом, бензином и другими растворителями. Для ликвидации увлажнения поверхности применяется термическая обработка при температуре 100 – 140ºС.

Эффективна подготовка путем обработки поверхности в 20%-ном растворе серной кислоты с последующим нагревом до температуры 230 – 250ºС в течение 2 – 2,3 ч.

Флюс.

От выбора флюса качество автоматической сварки зависит в значительной степени: формируется состав сварочного шва, что определяет механическую прочность и стойкость к растрескиванию, а также обеспечивается стабильность дуги и возникают газовые поры в металле. Флюсы, введенные в сварочную зону, выполняют важные задачи: изоляция сварочной ванны от атмосферной среды, обеспечение параметров дуги, химическое взаимодействие с металлическим расплавом, легирование шва, формирование шовной поверхности.

Чаще всего в качестве флюсов используются искусственные силикаты слабо кислого типа. Основа состава обеспечивается двойным или тройным силикатом закиси марганца, окиси кальция, окиси магния, алюминия. Для понижения температуры плавления вводится присадка – плавиковый шпат. Наиболее распространен флюс ОСЦ-45, основанный на силикате марганца с добавлением фтористого кальция.