17.11.2021 Автор: VT-METALL

Из этого материала вы узнаете:

- Основные параметры режима сварки

- Отношение силы тока к толщине электрода при сварке

- Выбор диаметра электрода при сварке металлов

- Параметры длины дуги

- Выбор полярности и типа тока

- Наклон электрода и заготовки при сварке

- Параметры режима сварки в среде защитных газов

- Влияние скорости сварки

Режимы и параметры сварки изменяются при выполнении сварочных работ в зависимости от типа заготовок, толщины и свойств металла. При соблюдении рекомендуемых норм сварной шов будет качественным, а само соединение надежным.

Параметры сварки соблюдать несложно, для отдельных видов разработаны готовые таблицы, где учитываются основные факторы. Достаточно изучить их раз, чтобы потом варить как по накатанной. Что это за параметры и в чем их различие, читайте в нашем материале.

Основные параметры режима сварки

Режимом сварки называют основные характеристики сварочного процесса, благодаря которым получаются сварные соединения заданных параметров, форм и размеров. В данном случае этими характеристиками могут быть: плотность тока в электроде, сила варочного тока, скорость варочного процесса, марка и грануляция флюса, напряжение дуги, расход защитного газа.

VT-metall предлагает услуги:

Для того чтобы определить, какой режим сварки необходим, требуется определить толщину и тип конструкции, а также состав металлов. На основании полученных данных выставляют нужный режим. Существует две группы факторов, от которых зависит качество сварки: основные и второстепенные.

Характеристика основных используемых диапазонов сваривания

Существует условная система, согласно которой сварочные работы разделяются на основные и дополнительные параметры.

Таблица режимов дуговой сварки.

При этом к главным параметрам относится:

- Направление тока относительно полюсов.

- Напряжение сварочного тока.

- Рост мощности тока.

- Размер поперечного сечения используемого проводника.

- Скорость обработки.

- Показатели колебательных движений электрода.

А вот к дополнительным параметрам, которыми характеризуется режим сварки, можно отнести:

- исходную температуру металла;

- химический состав покрытия проводника;

- расположение проводника: вертикальное или наклонное;

- положение самого сварного изделия.

Отношение силы тока к толщине электрода при сварке

Электроды подбирают в зависимости от толщины свариваемого шва и метода сварки. Они могут быть в соотношении 1:1. Так, для шва толщиной 3-4 мм подойдет электрод размером 3 мм. Многопрофильные детали сваривают постепенно. Начинают в основном с электрода в 4 мм.

Если не сделать расчет в начале работы и взять электрод диаметром меньше, то шов не будет заполнен полностью, что повлечет за собой непрочное соединение.

При выборе электрода нужно обратиться к таблицам для определения силы тока. Для диаметра 3 мм необходимая сила тока – 65–100 А. если вам предстоит вертикальный шов, то минимальное значение его диаметра должно составлять не менее 4 мм. Следует помнить, что при горизонтальной сварке силу тока необходимо понизить на 15–20 %.

Величина сварочного тока рассчитывается по формуле:

I = K × d,

где:

I – сила сварочного тока в амперах;

K – коэффициент;

d – диаметр электрода в миллиметрах.

При вертикальной сварке силу тока убавляют на 10 %, в потолочных швах убавляют до 20 % от полученной величины. Из данной таблицы можно выбрать коэффициент К:

| Диаметр электрода, мм | К, А/мм |

| 1-2 | 25–30 |

| 3-4 | 35–40 |

| 5-6 | 45–50 |

Скорость сварки при ручной электродуговой сварке

Ручную электродуговую сварку характеризует скорость ее осуществления. Она влияет на ширину шва. Чем быстрее скорость, тем уже получается шов. При медленной работе шов получается широкий. Поперечные движения электродом в процессе соединения также влияют на ширину и еще на глубину шва. Слишком быстро и очень медленно варить не стоит. При очень быстрой работе будут образовываться незаполненные металлом пространства, которые могут стать причиной появления трещин. Очень медленная работа электродом позволяет расплавленному металлу растекаться, что сделает изделие некачественным. Также различными могут быть движения торца электрода (зигзаги, «ёлочки»).

Варианты направления электрода при сварке

Таким образом, выбор режима ручной дуговой сварки – это комплекс действий, направленных на поиск нужных параметров для соединения конкретного изделия. Если вы не профессионал или даже совсем новичок в этом деле, тогда с первого раза выбор режима сварки, необходимого для конкретного изделия, может не получится. Но для этого и существует практика, справочная информация, инструкции для ознакомления, в которых указаны параметры ручной дуговой сварки в зависимости от различных показателей. Стоит отметить, что в каждом случае все параметры подбираются индивидуально. Режимы ручной дуговой сварки покрытыми электродами можно выбрать самостоятельно.

Выбор диаметра электрода при сварке металлов

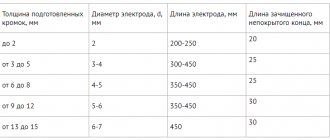

Для более правильного выбора электрода необходимо уточнить следующие показатели: толщину свариваемого изделия, расположение шва (горизонтальный, вертикальный, потолочный), форму разделки кромок и вид соединения. Главным показателем является толщина металла, а остальные факторы служат для более точной корректировки.

В данной таблице вы можете выбрать необходимый вам диаметр электрода, исходя из ваших показателей:

| Толщина свариваемого металла | Диаметр электрода |

| 1,5 | 1,6 |

| 2 | 2 |

| 3 | 3 |

| 4-5 | 3-4 |

| 6–8 | 4 |

| 9–12 | 4-5 |

| 13–15 | 5 |

| 16–20 | 5 и более |

Корневой слой можно выполнить электродами диаметром от 2,5-3 мм. Для этого кромки должны быть разделаны. Потолочные швы чаще всего делают электродами диаметром 3-3,2 мм. Табличные данные идеально подходят для горизонтальных швов.

Параметры длины дуги

В сварке напряжение дуги является важнейшим параметром, которое определяет ее длину. Если сказать проще, то это расстояние от конца электрода до предмета. Этот показатель напрямую зависит от электрода и представлен в таблицах. Качественной считается работа, в которой на протяжение всего шва нет ни одного недовара. В данной профессии важен опыт, только профессионал способен проследить за таким тонким нюансом.

Рекомендуем статьи:

- Стыковое сварное соединение: виды, технология выполнения

- Сварочная дуга: ее свойства, виды, принцип работы

- Нахлесточное соединение: сварка для широкого круга задач

Горение становится устойчивым, если увеличить напряжение дуги. При такой варке вероятность попадания воздуха в зону шва увеличивается, случается выгорание элементов, содержащихся в проволоке, вследствие чего образуются поры. Процесс зажигания дуги включает в себя три этапа: короткое замыкание электрода на заготовку, после чего электрод отводится на 3–6 мм и возникает устойчивый дуговой разряд.

Наклон электрода и заготовок при сварке

Важно учесть угол наклона электрода при работе с полуавтоматом, выполнить правильный расчет режимов сварки. В такой работе стержень по отношению ко шву должен отклониться от нормы на 10°. От расположения стержней к стыку зависит глубина и ширина соединения.

Соединение расширяется, а глубинные показатели уменьшаются при условии, если сваривание происходит под углом вперед, благодаря чему дуга нагоняет волну расплава перед собой, через которую и выполняют расплавление металла.

Расплав перейдет в конец варочной зоны, если выбрать режим с углом наклона назад. Электрическая дуга оказывает прямое влияние на соединяемые изделия. Благодаря чему увеличивается глубина проплавления стыка и уменьшается ширина шва.

Для качественного заполнения шва рекомендуется делать наклон детали под углом 8–10°. Иначе расплавленный металл может стекать или останутся непровары. При сварке труб изменить их угол невозможно, поэтому сварку производят сверху вниз.

ПОНЯТИЕ О РЕЖИМЕ СВАРКИ И СВАРИВАЕМОСТИ

Под режимом сварки следует понимать совокупность параметров процесса того или иного способа сварки, устанавливаемых соответствующими органами управления сварочной машины, а также форму и размеры используемых электродов (роликов, губок), которые обеспечивают получение сварных соединений требуемых размеров и качества. Режим сварки зависит от физических свойств свариваемого металла и типа сварочного оборудования, а иногда и от конструкции свариваемых деталей.

Основными параметрами режимов контактной сварки являются: сила и длительность протекания сварочного тока и усилие сжатия (осадки) деталей. Сила тока измеряется в амперах (А) или килоамперах (кА), длительность в секундах (с) и усилие в килограмм-силах (кгс). При стыковой сварке обычно ток задают по его плотности в А/мм2, а усилие — давлением в кгс/мм2, отнесенным к сечению свариваемых заготовок.

Режимы можно условно разделить на так называемые «жесткие» и «мягкие». Жесткие режимы сварки характеризуются малой длительностью протекания сварочного тока, а следовательно, и кратковременным нагревом свариваемого металла; мягкие режимы — относительно большой длительностью протекания тока.

Режимы различных способов сварки имеют свои специфические особенности. Параметры режима рассмотрим на примере циклограмм (диаграмм) способов сварки. Циклограмма представляет собой совмещенные во времени графики изменения основных параметров режима сварки.

При точечной, рельефной и шовной сварке режим характеризуется следующими параметрами: силой сварочного тока /св, длительностью его протекания Ав и усилием электродов Асв (рис. 11). Иногда для лучшего уплотнения затвердевающего металла ядра применяют повышенное, так называемое ковочное усилие FK (рис. 11, а, б). С целью плавного нагрева и замедленного охлаждения металла в зоне сварки иногда используют модулированный сварочный ток с длительностью нарастания А и спада Ап (рис. 11, б). При сварке ряда металлов возникает необходимость после протекания сварочного тока и некоторой паузы А включать дополнительный ток силой /д и длительность А (рис. 11,в). Точечную и рельефную сварку металла большой толщины (более 3 мм) часто выполняют, периодически включая и выключая сварочный ток (пульсирующая сварка) длительностью А в и паузой А (рис. 11, г). Ре-

| Рис. 11. Циклограммы точечной, рельефной и шовной сварки |

жимы шовной сварки с непрерывным (рис. 11, (?) и прерывистым (шаговым) перемещением деталей S (рис. 11, е) дополнительно характеризуются соответственно скоростью сварки и шагом точек шва.

При стыковой сварке сопротивлением режим определяется следующими параметрами: установочной длиной деталей h + k, током ісв, длительностью нагрева tCB, усилием и величиной (припуском) осадки F0c, Дос (рис. 12, а).

Режим стыковой сварки оплавлением определяется следующими параметрами: установочной длиной l+h, усилием зажатия деталей в губках машины F3, припуском на оплавление Доп (суммарным уменьшением установочной длины при оплавлении), скоростью оплавления Поп, ТОКОМ И длительностью оплавления г’оп, ion, величиной осадки Аос и ее скоростью v0c, током и длительностью осадки гос, to с, усилием осадки Foc (рис. 12, б). При сварке оплавлением с подогревом дополнительно задают ток подогрева іпод, длительность подогрева /под. а также длительность импульсов тока подогрева и пауз между ними (рис. 12, в).

В настоящее время большинство металлов можно соединять контактной сваркой. Качество сварных соединений оценивают, исходя из следующих общих требований:

1) металл литой и переходной зон соединения должен быть структурно однородным и плотным, без заметных нарушений сплошности;

2) в соединении не должно происходить значительного разупрочнения металла и образования хрупких структур, особенно в переходной зоне;

3) не должна снижаться стойкость металла зоны сварки против коррозии;

4) деформации деталей после сварки должны быть в допустимых пределах.

Если большинство указанных требований выполняется при использовании несложного оборудования и широкого диапазона параметров режима, то считают, что металл обладает хорошей свариваемостью. Если сварное соединение может быть получено только в очень узком интервале параметров режима или имеет низкую прочность, то считают, что металл имеет плохую свариваемость Понятие свариваемость обычно служит для качественной оценки металла. Из этого следует, что свариваемость не является постоянным свойством данного металла. По мере совершенствования оборудования и технологии свариваемость металлов может улучшиться.

На свариваемость оказывают влияние многие свойства металла: электро — и теплопроводность, прочность при высоких температурах, температура плавления, коэффициент линейного расширения, твердость и чувствительность к термическому циклу сварки (изменение

свойств под воздействием нагрева). С уменьшением электро — и теплопроводности снижается сила сварочного тока, а следовательно, на образование соединения затрачивается меньшая электрическая мощность. Высокая прочность при повышенных температурах требует больших усилий для необходимой деформации свариваемого металла. При сварке металлов с высокой твердостью приходится также использовать повышенные усилия или применять предварительный подогрев металла. С повышением коэффициента линейного расширения увеличивается усадка металла в процессе кристаллизации и могут возникать большие внутренние напряжения, что ведет к образованию ‘раковин и трещин в литом металле.

Рассмотрим кратко свариваемость основных групп металлов.

Низкоуглеродистые стали имеют относительно высокое электросопротивление (в 7 раз больше, чем у меди) и низкую прочность, поэтому их можно сваривать в широком диапазоне режимов. При точечной сварке используют небольшие плотности тока (до 600 А/мм2) и давление (до 15 кгс/мм2) отнесенные к площади сечения литого ядра в плоскости соединения. Эти стали хорошо свариваются при всех видах контактной сварки. При стыковой сварке оплавлением плотность тока должна быть 10—30 А/мм2, скорость осадки не менее 30 мм/с, давление осадки 6—8 кгс/мм2. Эта группа металлов характеризуется малым снижением прочности в результате сварочного нагрева, хорошей пластичностью сварных соединений и малой склонностью к образованию трещин.

Низколегированные и углеродистые стали при контактной сварке склонны к закалке из-за относительно высоких скоростей нагрева и охлаждения, используемых при ней, поэтому при точечной и шовной сварке используют более мягкие режимы для уменьшения опасности возникновения раковин и трещин в результате образования структур закалки в литой и околошовной зонах металла сварного соединения. Структуры закалки повышают хрупкость и снижают пластичность соединений. Для повышения прочности и пластичности металла необходима термическая обработка в печи или непосредственно в сварочной машине. При точечной и шовной сварке этих металлов используют токи ниже (на 25— 30%), а давления выше (в 1,5—2 раза), чем при сварке

низкоуглеродистой стали. Низколегированные и углеродистые стали имеют хорошую свариваемость при стыковой сварке. Благодаря повышенному содержанию углерода уменьшается окисление металла и облегчается получение соединений свободных от окислов. Пластичность соединений повышают подогревом или последующей термической обработкой. В связи с большой прочностью металла при высоких температурах, а также для предотвращения усадочных дефектов зоне соединения применяют повышенные давления осадки (8— 12 кгс/мм2).

Коррозионно-стойкие (нержавеющие) стали обладают высоким электросопротивлением (в 5—6 раз большим, чем у низкоуглеродистой стали), поэтому для их сварки требуются небольшие токи. Точечную и шовную сварку выполняют с использованием жестких режимов из-за высокого коэффициента теплового расширения и опасности возникновения в связи с этим значительных тепловых деформаций сварных узлов, а также из-за склонности некоторых сталей к коррозии при длительном нагреве. Высокая прочность металла обусловливает применение повышенных давлений при сварке (25— 40 кгс/мм2). При стыковой сварке этих сталей в связи с их жаропрочностью и склонностью к окислению скорость осадки должна быть не менее 50 мм/с, а усилие осадки в 2,5—3 раза больше, чем при сварке низкоуглеродистой стали.

Жаропрочные (никелевые) сплавы обладают очень высокой прочностью в нагретом состоянии, в связи с чем точечную и шовную сварку выполняют при больших давлениях (60—90 кгс/мм2) и длительностях протекания сварочного тока. Эти сплавы имеют повышенную склонность к внутренним выплескам металла и образованию дефектов усадочного характера в литом ядре. При стыковой сварке оплавлением никелевых сплавов для удаления тугоплавких окислов из стыка требуются большие скорости оплавления (8—10 мм/с) и осадки (более 60 мм/с). Давление осадки составляет 40—50 кгс/мм2. Для снижения давления осадки используют предварительный подогрев сопротивлением зоны сварки.

Титановые сплавы обладают очень высоким электросопротивлением. Режимы точечной и шовной сварки (сила тока и длительность протекания) этих сплавов близки к режимам сварки коррозионно-стойких сталей.

При нагреве Пластичность Их значительно повышается, что позволяет использовать при сварке низкие давления (15—20 кгс/мм2). Отсутствие контакта с атмосферой позволяет выполнять точечную и шовную сварку без какой-либо защиты. Стыковую сварку титановых сплавов из-за активного взаимодействия их с газами и склонности к перегреву ведут при высокой интенсивности процесса (больших токах при их малой длительности и высокой скорости осадки). При сварке титановых сплавов в среде аргона или гелия улучшается формирование и повышается пластичность сварных соединений, поэтому их можно сваривать не только оплавлением, ио и сопротивлением (малые сечения).

Медные сплавы (латуни, бронзы) характеризуются высокой электро — и теплопроводностью, низкой прочно — ностыо при нагреве, поэтому для сварки этих сплавов используют большие токи при малой длительности их протекания. При точечной и шовной сварке латуни сила тока в 2—2,5 раза больше, чем при сварке низкоуглеродистой стали, практически при таких же давлениях. При сварке бронзы сварочные токи несколько меньше, так как у нее более высокое электросопротивление. Латунь и бронза хорошо свариваются стыковой сваркой оплавлением. Сварка чистой меди представляет определенные трудности и зависит от степени ее чистоты. Увеличение примесей в меди приводит к повышению хрупкости сварного соединения. Медь и ее сплавы можно сваривать сопротивлением при большой установочной длине и специальной конструкции устройств, сужающих зону деформации при осадке.

Алюминиевые и магниевые сплавы обладают очень высокой электропроводностью. При точечной и шовной сварке этих сплавов используют кратковременные импульсы тока очень большой величины (в 3—3,5 раза больше, чем для низкоуглеродистой стали). При сварке пластичных (неупрочиенных) алюминиевых и магниевых сплавов давления практически такие же, как при сварке низкоуглеродистой стали. Сварку сплавов, упрочненных термической обработкой или деформацией, выполняют с такими же давлениями, как при сварке коррозионно- стойких сталей. Высокопрочные алюминиевые сплавы при точечной сварке склонны к образованию дефектов усадочного характера (пор, раковин, трещин), поэтому их сваривают с использованием ковочного усилия (см.

£>йс. 1І), которое прикладывают в процессе кристаллизации расплавленного металла ядра.

Особенностью точечной и шовной сварки алюминиевых и магниевых сплавов является интенсивный перенос свариваемого металла на рабочую поверхность электродов (роликов) и обратно, что вызывает их повышенное загрязнение, особенно при сварке магниевых сплавов. Значительные загрязнения на поверхности точек и швов снижают стойкость металла против коррозии.

Стыковую сварку оплавлением алюминиевых сплавов выполняют с большими скоростями и давлениями осадки (соответственно более 150 мм/с и до 50 кгс/мм2). С целью предупреждения расслоений и рыхлот в стыке, а следовательно, для повышения качества сварных соединений применяют специальные формирующие губки (электроды). Упрочненные алюминиевые сплавы сваривают с кратковременным нагревом при больших конечных скоростях оплавления. Для сварки неупрочненных (пластичных) сплавов можно использовать более мягкие режимы.

Сварку сопротивлением алюминиемых сплавов применяют для соединения проволоки и прутков диаметром 3—10 мм.

Параметры режима сварки в среде защитных газов

Режим сварки определяют в зависимости от диаметра проволоки и силы сварочного тока. Специалисты увеличивают расход газа для улучшения газовой защиты, снижают скорость сварки, при работе используют защитные экраны.

При сварке в зону горения подается газ. Он вытесняет воздух из зоны горения дуги, тем самым защищает сварочную ванну от попадания кислорода и азота воздуха. Процесс разделяют на сварку в активных (СО2, Н2, О2, и др.) и инертных (He, Ar, Ar+He и др.) газах.

В сварке можно использовать плавящиеся и неплавящиеся электроды. В большей степени специалисты работают с плавящимися электродами. Такой способ является бюджетным при сварке углеродистых и низколегированных сталей, поэтому он занимает одно из первых мест по объему производства среди механизированных способов сварки плавлением. При использовании проволоки:

- диаметром до 1 мм, а силы тока от 60 до 160 А, расход газа должен быть до 8 л в минуту.

- диаметром до 1,2 мм, а силы тока от 100 до 250 А, расход газа должен быть до 9–12 л в минуту.

- диаметром до 1,4 мм, а силы тока от 120 до 320 А, расход газа должен быть до 12–15 л в минуту.

- диаметром до 1,6 мм, а силы тока от 249 до 380 А, расход газа должен быть до 15–18 л в минуту.

- диаметром до 2 мм, а силы тока от 280 до 450 А, расход газа должен быть до 18–20 л в минуту.

Таков средний расход газа при сварке полуавтоматом. Есть еще косвенные факторы, которые могут повлиять на дополнительный расход газа, например, если сварка происходит на улице. В этом случае газ будет быстро улетучиваться, тем самым увеличится его расход.

Не стоит забывать и про качество самого газа, ведь если газ разбавлен, вам просто не удастся сохранить показатели в норме, перерасход будет в любом случае.

Выбор режима дуговой сварки в зависимости от напряжения

Длина дуги и ее напряжение – понятия взаимосвязанные. В большинстве случаев сварщики устанавливают напряжение в 20-36В. Оно может быть увеличено в зависимости от увеличения длины дуги, которая может быть короткой, средней или длинной.

Длиной дуги принято считать расстояние от края электрода до рабочей поверхности стыка. Качественный сварной шов можно получить только при условии стабильности дуги. Новичкам проще всего выдерживать средний ее размер. Высокое качество соединения можно получить на короткой дуге, но для этого требуется опыт.