- Главная страница

- •

- Статьи на сварочную тему

- •

- Как новичку выбрать электроды для РДС сварки

В этой статье рассмотрим советы по выбору покрытых электродов, чтобы купить правильные расходные материалы для конкретной работы.

Чтобы овладеть РДС сваркой, необходим аппарат, средства защиты и расходные элементы, а также много практики. Как выбрать сварочное оборудование мы писали в отдельной статье, а здесь рассмотрим советы по выбору покрытых электродов. Это поможет купить правильные расходные материалы для конкретной работы.

Виды и назначение сварочных электродов

С помощью сварки можно:

- соединять металлические детали;

- изготавливать металлические конструкции любых размеров;

- резать металл;

- устранять трещины;

- прорезать круглые и фасонные отверстия;

- наплавлять металл для восстановления мест износа;

- выполнять ремонт и другие виды работ.

Промышленность производит множество видов электродов, их около двух сотен. Каждый из них наиболее эффективен в ограниченных рамках характеристик этих работ, поэтому выбор электродов для сварки является весьма ответственным этапом. Делать его следует после тщательного изучения темы либо с помощью специалистов.

Критериями выбора электродов служат конструктивные параметры, характеристики и назначение, указываемое производителем изделий. Основными из них являются:

- марка электрода;

- назначение;

- диаметр сердечника;

- тип обмазки электрода;

- длина электрода;

- величина рабочей силы тока;

- род тока и полярность подключения;

- состав центрального стержня;

- положение сварки;

- особые технологические характеристики процесса сварки.

Назначение

В марке электрода, как правило, зашифровано его назначение. Например, изделия типов:

- УОНИ — предназначены для сварки деталей при низких температурах;

- АНО-21 — для выполнения работ с тонкими (до 4 мм) деталями, эксплуатируемых под небольшими давлениями;

- МР-3С — для сварки деталей из проката и среднеуглеродистых сталей толщиной до 20 мм;

- ЛЭЗ — для наплавки изношенных деталей;

- недорогие электроды ОЗС-12 универсального применения рекомендованы для сваривания углеродистых сталей, отличаются простотой применения;

- рутиловые изделия марки АНО-4 применяют для сварки низколегированных и низкоуглеродных сталей; работают и на постоянном, и на переменном токах; хорошо варят загрязнённый ржавчиной металл, обладают устойчивым горением дуги, легко очищаются от шлака.

Специалисты различают электроды для сварки, прихватки, наплавки и резки. Большим спросом пользуются универсальные изделия, с которые экономится много времени при выполнении разнородных работ.

Спецификации сварочных электродов

Сварочный электрод

— металлический или неметаллический стержень из электропроводного материала, предназначенный для подвода тока к свариваемому изделию. В настоящее время выпускается более двухсот различных марок электродов, причем более половины всего выпускаемого сортамента составляют плавящиеся электроды для ручной дуговой сварки.

Сварочные электроды делятся на плавящиеся и неплавящиеся. Неплавящиеся электроды изготовляют из тугоплавких материалов, таких как вольфрам по ГОСТ 23949-80 «Электроды вольфрамовые сварочные неплавящиеся», синтетический графит или электротехнический уголь. Плавящиеся электроды изготовляют из сварочной проволоки, которая согласно ГОСТ 2246—70 разделяется на углеродистую, легированную и высоколегированную. Поверх металлического стержня методом опрессовки под давлением наносят слой защитного покрытия. Роль покрытия заключается в металлургической обработке сварочной ванны, защите её от атмосферного воздействия и обеспечении более устойчивого горения дуги.

| Классификация сварочных электродов | |||

| Неметаллические сварочные электроды | Металлические сварочные электроды | ||

| Неплавящиеся | Неплавящиеся | Покрытые | Непокрытые |

| Графитовые Угольные | Вольфрамовые Торированные Лантанированные Итрированные | Стальные Чугунные Медные Алюминиевые Бронзовые и другие | Использовались на ранних стадиях развития сварочных технологий. Сейчас применяются в виде непрерывной проволоки для сварки в среде защитных газов. |

Классификация покрытых металлических сварочных электродов по ГОСТ 9466-75. В соответствии с ГОСТ 9466-75 электроды покрытые металлические для ручной дуговой сварки сталей и наплавки классифицируются по назначению, механическим свойствам и химическому составу наплавленного металла (типам), видам и толщине покрытий, а также некоторым сварочно-технологическим характеристикам.

Виды электродов по назначению:

— для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм? (600 МПа). Обозначаются буквой У (ГОСТ 9467-75); — для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм? (600 МПа). Обозначаются буквой Л (ГОСТ 9467-75); — для сварки легированных теплоустойчивых сталей. Обозначаются буквой T (ГОСТ 9467-75); — для сварки высоколегированных сталей с особыми свойствами. Обозначаются буквой В (ГОСТ 10052-75); — для наплавки поверхностных слоев с особыми свойствами. Обозначаются буквой H (ГОСТ 10051-62).

Вышеуказанными стандартами предусмотрено разделение электродов на типы, в соответствии с механическими свойствами и химическим составом наплавленного металла. Цифры, обозначающие каждый тип электрода — Э42, Э42А, Э50 и т. д., характеризуют гарантированное минимальное временное сопротивление разрыву в кгс/мм?, а буква А — повышенные пластические свойства, вязкость и ограничения по химическому составу.

Виды электродов по толщине покрытия.

По толщине покрытия электроды разделяются в зависимости от отношения D/d (D — диаметр покрытого электрода; d — диаметр стержня): — с тонким покрытием (D/d < 1,2). Обозначаются буквой М; — со средним покрытием (D/d < 1,45). Обозначаются буквой С; — с толстым покрытием (D/d < 1,8). Обозначаются буквой Д; — с особо толстым покрытием (D/d > 1,8). Обозначаются буквой Г.

ГОСТ 9466-75 предусматривает также три группы электродов — 1, 2, 3, характеризующиеся требованиями к качеству (точности) изготовления электродов, состоянием поверхности покрытия, а также содержанием серы и фосфора в наплавленном металле.

Виды электродов по типу покрытия: — с кислым покрытием (А); — с основным покрытием (Б); — с целлюлозным покрытием (Ц); — с рутиловым покрытием (Р); — с покрытием смешанного вида (с двойным буквенным обозначением); — с прочими видами покрытий (П).

| Таблица соответствия маркировок электродов по типу покрытия: | ||

| Тип покрытия | Обозначение по ГОСТ 9466-75 | Международное обозначение ISO |

| Кислое | A | A |

| Основное | Б | B |

| Рутиловое | Р | R |

| Целлюлозное | Ц | C |

| Смешанные покрытия | ||

| Кисло-рутиловое | АР | AR |

| Рутилово-основное | РБ | RB |

| Рутилово-целлюлозное | РЦ | RC |

| Прочие (смешанные) | П | S |

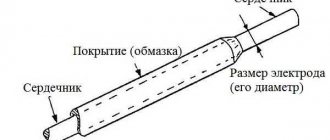

| Рутиловые с железным порошком | РЖ | RR |

Виды электродов по допустимым пространственным положениям сварки или наплавки: — для сварки во всех положениях с условным обозначением 1; — для сварки во всех положениях, кроме вертикального сверху вниз, — 2; — для положений нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх — 3; — для нижнего и нижнего в лодочку — 4.Строение покрытых металлических сварочных электродовПокрытые электроды для ручной дуговой сварки представляют собой стержни длиной, как правило, от 250 до 450 мм. Изготовленные из сварочной проволоки с нанесенным на неё слоем покрытия. Один из концов электрода длиной 20–30 мм зачищен от обмазки для его крепления в электрододержателе.

Строение покрытого сварочного электрода:

Основная классификация электродных покрытий: — Стабилизирующие покрытия представляют собой материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки. — Защитные покрытия представляют собой механическую смесь различных материалов, предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва. — Применяются также магнитные покрытия, которые наносятся на проволоку в процессе сварки за счёт электромагнитных сил, возникающих между находящейся под током электродной проволокой и ферромагнитным порошком, находящемся в бункере, через который проходит электродная проволока при полуавтоматической или автоматической сварке.Основные виды электродных покрытий: — Руднокислые электродные покрытия содержат окислы железа и марганца, кремнезём, большое количество ферромарганца; для создания газовой защиты зоны сварки в покрытие вводят органические вещества (целлюлозу, древесную муку, крахмал и пр.). — Рутиловые электродные покрытия получают значительное применение в связи с развитием добычи минерала рутила, состоящего в основном из двуокиси титана TiO2. В покрытия, помимо рутила, введены кремнезём, ферромарганец, карбонаты кальция или магния. — Фтористо-кальциевые электродные покрытия состоят из карбонатов кальция и магния, плавикового шпата и ферросплавов. — Органические электродные покрытия состоят из органических материалов, обычно из оксицеллюлозы, к которой добавлены шлакообразующие материалы, двуокись титана, силикаты и пр. и ферромарганец в качестве раскислителя и легирующей присадки.

Покрытые сварочные электроды изготавливают двумя способами: — опрессовкой — окунанием

Диаметр

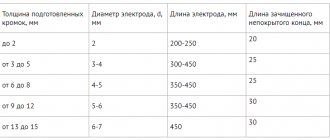

Выбор диаметра электрода (сердечника) определяется толщиной свариваемых деталей и величиной максимального тока применяемого сварочного аппарата. Чем они выше, тем более толстыми могут быть соединяемые элементы.

Все три параметра находятся в зависимости друг от друга. Их значения указаны в специальных таблицах, которыми удобно пользоваться перед работой и закупкой электродов. Так, для деталей толщиной 3-4 мм нужно использовать электроды диаметром 3 мм с регулировкой рабочего тока в пределах 80-160 А.

Какие бывают диаметры электродов для сварки.

Сварка — это совокупность многих процессов, которые позволяются производить сплавление металла без переплавки всех частей изделия. На сам процесс сварки влияет ток, полярность и род тока, напряжение дуги, скорость сварки и диаметр электрода. Длина электрода, свойства покрытия самого электрода, температура металла перед свариванием и подобные процессы влияют на процесс сварки лишь частично. Поэтому при произведении сваривания Вам не обязательно следить за состоянием этих факторов.

Однако одно из самых сильных влияний на сварочный процесс оказывает диаметр электрода. Чем больше диаметр электрода, тем больше Вам нужно добавлять ток. Также чем больше диаметр, тем большую толщину металла им можно сваривать. В основном при стандартных свариваниях самым популярным диаметром электродов является 2,5 миллиметра, однако такой диаметр рассчитан средние толщины металла, то есть около 3 — 4 миллиметров.

Помимо самых популярных толщин электродов существует еще много, однако самыми популярными и теми, которые можно купить практически в каждом магазине сварочных электродов и сварочного оборудования.

Это такие диаметры: 1,5; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0. Практически в каждом специализированном магазине Вы сможете это все купить. Однако если Вам нужны электроды большего диаметра, то Вы можете без проблем их заказать. Кроме этого Вам нужно еще и правильно подбирать диаметр электрода к толщине металла. Ваш выбор диаметра электрода должен зависеть не только от толщины свариваемого металла, а также еще и от свойств металла. Для того, чтобы правильно подобрать диаметр электродов воспользуйтесь форумами, блогами или специализированными сайтами.

Помимо основы — сварочных электродов, для сварочного процесса очень важно, чтобы был правильно подобран сварочный ток, то есть он должен соответствовать диаметру данных электродов. Если же Вы превысили или сильно понизили ток, в первом случае Вы, скорее всего, прожжете металл, а во втором — у Вас навряд ли выйдет вообще зажечь дугу, а если и выйдет, то не надолго.

Узнать правильную величину сварочного тока Вы можете либо на упаковке электродов, либо на специализированных сайтах для сварщиков. В этом случае Вам нужно помнить, что слушать советов других необязательно, ведь если, к примеру, Вы имеете дело с тонким металлом, небольшое превышение сварочного тока способно испортить Ваше изделие. Поэтому Вам нужно точно узнавать, какой требуемый ток для произведения сварочного процесса. Помните, что правильный подбор тока влияет на успех сварочного процесса.

Как видите, придерживаться правил, которые требуют электроды очень важно. Правильный подбор диаметра электрода по отношению к толщине металла и правильный подбор сварочного тока позволят Вам производить сваривание нужных Вам деталей без пользования услугами профессиональных сварщиков. Таким образом Вы сэкономите немало денег, сил и времени, тем самым ускоряя сварочный процесс в несколько раз.

Для сварки и наплавки чугуна

elektrod-3g.ru

Обмазка электродов

Обмазка сердечника — это твёрдый состав, своеобразный флюс, предназначенный для защиты металла расплава от вредного воздействия кислорода, при попадании которого в жидкий металл образуются окислы, ухудшающие качество соединения.

Другая функция обмазки — термоизоляция расплава для задержки времени затвердевания (чтобы из него успели выйти вредные газовые и неметаллические включения). В современных электродах используют несколько видов обмазки. Главными являются основная (в маркировке электродов обозначается буквой «Б») и рутиловая (буква «Р»).

Размеры электродов

| Диаметр стержня электрода d , мм | Длина электрода L (мм) со стержнем из проволоки | |

| углеродистой или легированной | высоколегированной | |

| 1,6; 2 | 225 или 250 | 225 или 250 |

| 2,5; 3 | ||

| 400 или 450 | ||

| 5; 6; 8; 10; 12 | 350 или 450 |

Ходовые диаметры электродной проволоки 3…6 мм. Диаметр электрода определяется диаметром стержня без учета толщины покрытия.

С уменьшением диаметра или увеличением длины электрода увеличивается его омическое сопротивление, что влечет за собой увеличение нагрева электрода при сварке. Если нагрев будет чрезмерным, то электрод будет быстро плавиться (течь) или преждевременно будут сгорать органические составляющие покрытия, не выполняя своих защитных функций.

Электродное покрытие служит для защиты сварочной ванны от воздействия воздуха и для улучшения структуры металла шва (раскисления и легирования металла сварочной ванны), а также для облегчения ведения процесса сварки (стабилизации дугового разряда). С этой целью в состав покрытия включаются следующие основные элементы:

– шлакообразующие, снижающие скорость остывания наплавленного металла под слоем шлака, что способствует выходу на поверхность пузырьков газов и различных неметаллических включений;

– газообразующие, защищающие расплавленный металл от воздействия азота и кислорода;

– раскисляющие, связывающие кислород и рафинирующие наплавленный металл (освобождающие шов от шлаковых включений и вредных примесей);

– легирующие, повышающие механические характеристики шва и придающие ему специальные свойства (жаростойкость, износоустойчивость, коррозийную стойкость);

– стабилизирующие, ионизирующие дуговой промежуток;

– стальные порошки, повышающие производительность сварки, дающие экономию дефицитных ферросплавов и электродной проволоки и улучшающие стабильность дуги.

Ввиду разнообразия высококачественных покрытий электроды классифицируются не по составу покрытия, а по результатам механических испытаний образцов наплавленного металла и сварного стыкового соединения.

Различают типы и марки электродов. Тип электрода показывает минимально гарантируемое временное сопротивление наплавленного металла в кН/см2 (Э42; Э42А; Э46; Э50; и др.). Марка электрода определяет состав покрытия и его технологические свойства (род и полярность тока, возможность сварки в различных пространственных положениях). Каждому типу электродов может соответствовать несколько марок.

При изготовлении сварных конструкций применяют низкотоксичные рутиловые электроды марок ЗРС-1, АНО-1, ОЗС-3 и др. На монтаже широко используются электроды марок МР-3, АНО-3, АНО-1, ОЗС-4 и другие, пригодные для сварки в любом пространственном положении.

Фторокальцевые электроды УОНИ-13/45, УОНИ-13/55 применяются для сварки наиболее ответственных конструкций как на заводе, так и на монтаже, обеспечивая очень высокое качество наплавленного металла.

Электроды должны удовлетворять следующим основным требованиям:

1. Обеспечивать определенные механические свойства наплавленного металла и сварного соединения, а также химический состав металла шва;

2. Иметь хорошие технологические и сварочные свойства и обеспечивать:

а) сварку на переменном и постоянном токе и в любом пространственном положении;

б) легкое зажигание дуги и ее устойчивое спокойное горение без чрезмерного разбрызгивания металла и шлака;

в) равномерное плавление покрытия без откалывания кусков и образования чрезмерно больших «чехольчика» или «втулочки», препятствующих сварке;

г) равномерное покрытие наплавленного металла шлаком и легкое удаление последнего;

д) получение наплавленного металла без пор и трещин.

3. Обеспечивать высокую производительность, характеризуемую величиной коэффициента наплавки.

4. Себестоимость электрода должна быть небольшой.

Режимом сваркиназывают совокупность основных характеристик сварочного процесса, обеспечивающих получение сварных швов заданных размеров, формы и качества.

При ручной дуговой сварке режим определяется диаметром электрода, силой сварочного тока, напряжением на дуге, скоростью перемещения электрода (скоростью сварки), родом и полярностью тока, положением шва в пространстве.

Диаметр электрода для сварки выбирают в зависимости от толщины свариваемого металла, количества слоев шва и положения в пространстве. Примерные диаметры электродов, используемых для сварки в нижнем положении, рекомендуется принимать по табл. 10.2.

Таблица 10.2

| Диаметр стержня электрода d , мм | Длина электрода L (мм) со стержнем из проволоки | |

| углеродистой или легированной | высоколегированной | |

| 1,6; 2 | 225 или 250 | 225 или 250 |

| 2,5; 3 | ||

| 400 или 450 | ||

| 5; 6; 8; 10; 12 | 350 или 450 |

Ходовые диаметры электродной проволоки 3…6 мм. Диаметр электрода определяется диаметром стержня без учета толщины покрытия.

С уменьшением диаметра или увеличением длины электрода увеличивается его омическое сопротивление, что влечет за собой увеличение нагрева электрода при сварке. Если нагрев будет чрезмерным, то электрод будет быстро плавиться (течь) или преждевременно будут сгорать органические составляющие покрытия, не выполняя своих защитных функций.

Электродное покрытие служит для защиты сварочной ванны от воздействия воздуха и для улучшения структуры металла шва (раскисления и легирования металла сварочной ванны), а также для облегчения ведения процесса сварки (стабилизации дугового разряда). С этой целью в состав покрытия включаются следующие основные элементы:

– шлакообразующие, снижающие скорость остывания наплавленного металла под слоем шлака, что способствует выходу на поверхность пузырьков газов и различных неметаллических включений;

– газообразующие, защищающие расплавленный металл от воздействия азота и кислорода;

– раскисляющие, связывающие кислород и рафинирующие наплавленный металл (освобождающие шов от шлаковых включений и вредных примесей);

– легирующие, повышающие механические характеристики шва и придающие ему специальные свойства (жаростойкость, износоустойчивость, коррозийную стойкость);

– стабилизирующие, ионизирующие дуговой промежуток;

– стальные порошки, повышающие производительность сварки, дающие экономию дефицитных ферросплавов и электродной проволоки и улучшающие стабильность дуги.

Ввиду разнообразия высококачественных покрытий электроды классифицируются не по составу покрытия, а по результатам механических испытаний образцов наплавленного металла и сварного стыкового соединения.

Различают типы и марки электродов. Тип электрода показывает минимально гарантируемое временное сопротивление наплавленного металла в кН/см2 (Э42; Э42А; Э46; Э50; и др.). Марка электрода определяет состав покрытия и его технологические свойства (род и полярность тока, возможность сварки в различных пространственных положениях). Каждому типу электродов может соответствовать несколько марок.

При изготовлении сварных конструкций применяют низкотоксичные рутиловые электроды марок ЗРС-1, АНО-1, ОЗС-3 и др. На монтаже широко используются электроды марок МР-3, АНО-3, АНО-1, ОЗС-4 и другие, пригодные для сварки в любом пространственном положении.

Фторокальцевые электроды УОНИ-13/45, УОНИ-13/55 применяются для сварки наиболее ответственных конструкций как на заводе, так и на монтаже, обеспечивая очень высокое качество наплавленного металла.

Электроды должны удовлетворять следующим основным требованиям:

1. Обеспечивать определенные механические свойства наплавленного металла и сварного соединения, а также химический состав металла шва;

2. Иметь хорошие технологические и сварочные свойства и обеспечивать:

а) сварку на переменном и постоянном токе и в любом пространственном положении;

б) легкое зажигание дуги и ее устойчивое спокойное горение без чрезмерного разбрызгивания металла и шлака;

в) равномерное плавление покрытия без откалывания кусков и образования чрезмерно больших «чехольчика» или «втулочки», препятствующих сварке;

г) равномерное покрытие наплавленного металла шлаком и легкое удаление последнего;

д) получение наплавленного металла без пор и трещин.

3. Обеспечивать высокую производительность, характеризуемую величиной коэффициента наплавки.

4. Себестоимость электрода должна быть небольшой.

Режимом сваркиназывают совокупность основных характеристик сварочного процесса, обеспечивающих получение сварных швов заданных размеров, формы и качества.

При ручной дуговой сварке режим определяется диаметром электрода, силой сварочного тока, напряжением на дуге, скоростью перемещения электрода (скоростью сварки), родом и полярностью тока, положением шва в пространстве.

Диаметр электрода для сварки выбирают в зависимости от толщины свариваемого металла, количества слоев шва и положения в пространстве. Примерные диаметры электродов, используемых для сварки в нижнем положении, рекомендуется принимать по табл. 10.2.

Таблица 10.2

Основная обмазка

Известно, что в её состав входят соли кальция — карбонат и фторид. Её преимуществом считается небольшое содержание водорода. Характерными представителями электродов с основной обмазкой являются изделия УОНИ. Их покрытие обеспечивает получение высококачественного шва – как по внешнему виду, так и по техническим показателям: пластичности, прочности, ударной вязкости.

Электроды не образуют внутри шва кристаллические трещины, поэтому рекомендуются специалистами для ответственных сварочных операций и для изделий, эксплуатируемых в суровых климатических условиях. Их можно применять при сварке в любом положении, кроме вертикального.

Рутиловая обмазка

Рутил — это диоксид титана. Кроме него, в обмазке присутствуют кремний и кислород.

Рутиловое покрытие характеризуется следующими свойствами:

- образование качественного шва при любом пространственном положении электрода;

- стабильное горение дуги;

- минимальное разбрызгивание расплава и обмазки;

- возможность сварки как на постоянном, так и на переменном токах;

- возможность сварки ржавых и грязных деталей;

- быстрый и лёгкий розжиг электрода;

- лёгкое отхождение шлака.

§ 14. КЛАССИФИКАЦИЯ ЭЛЕКТРОДОВ

Электроды, применяемые для сварки и наплавки, классифицируются по назначению (для сварки стали, чугуна, цветных металлов и для наплавочных работ), технологическим особенностям (для сварки в различных пространственных положениях, для сварки с глубоким проплавлением и для ванной сварки), типу покрытия (рудно-кислое, фтористо-кальциевое, рутиловое и газозащитное), химическому составу стержня и покрытия, характеру шлака, механическим свойствам металла шва и способу нанесения покрытия (опрессовкой или окунанием). Основными требованиями для всех типов электродов являются: обеспечение стабильного горения дуги и хорошего формирования шва; получение металла сварного шва заданного химического состава; спокойное и равномерное расплавление электродного стержня и покрытия; минимальное разбрызгивание электродного металла и высокая производительность сварки; легкая отделимость шлака и достаточная прочность покрытий; сохранение физико-химических и технологических свойств электродов в течение определенного промежутка времени; минимальная токсичность при изготовлении и при сварке. Электроды для дуговой сварки сталей и наплавки по ГОСТ 9466—60 подразделяются на следующие классы: для сварки углеродистых и легированных конструкционных сталей; для сварки легированных теплоустойчивых сталей; для сварки высоколегированных сталей с особыми свойствами; для наплавки поверхностных слоев с особыми свойствами (кроме электродов для наплавки цветных сплавов). Длина электродов приводится в табл. 3.

Таблица 3

Длина электрода в зависимости от его диаметра

Диаметр электрода, мм

| Длина электрода, мм | ||

| Углеродистого или легированного | высоколегиро- ванного | |

| 1,6; 2,0 2,5; 3,0 4,0 5,0; 6,0; 8,0; 10,0; 12,0 | 225 или 250 350 400 или 450 450 | 225 или 250 250 350 350 или 450 |

Электроды для сварки углеродистых и легированных конструкционных сталей, а также электроды для сварки легированных теплоустойчивых сталей классифицируются по ГОСТ 9467—60. Этим стандартом предусмотрено 8 типов электродов для сварки низкоуглеродистых, среднеуглеродистых и низколегированных сталей (Э34, Э42, Э42А, Э46, Э46А, Э50, Э50А и Э55), 7 типов электродов для легированных сталей повышенной прочности (Э60, Э60А, Э70, Э85, Э100, Э125, Э145) и 7 типов электродов для сварки теплоустойчивых сталей (Э-М, Э-МХ, Э-ХМ, Э-ХМФ, Э-ХМФБ, Э-Х2МФБ и Э-Х5МФ). Электроды для сварки углеродистых и легированных конструкционных сталей обозначают по марке и типу электрода, диаметру стержня, по типу покрытия и ГОСТу. Например, условное обозначение электрода ЦМ7-Э42-5,0-Р ГОСТ 9467—60 расшифровывается следующим образом: ЦМ7—марка электрода, Э42 —тип электрода (Э — электрод для дуговой сварки; 4-2 — минимальное гарантируемое временное сопротивление металла шва в кГ/мм2 при растяжении); 5,0 — диаметр электродного стержня в миллиметрах; Р — рудно-кислый тип покрытия (рудно-кислое покрытие обозначается буквой Р, фтористо-кальциевое — Ф; рутиловое — Т и органическое — О); в конце указан номер ГОСТа, которым стандартизирован электрод. Электроды для сварки теплоустойчивых сталей классифицируются по механическим свойствам металла шва и по химическому составу наплавленного металла в процентах. Буквы, стоящие после буквы Э, указывают на наличие легирующих элементов в наплавленном металле, а цифры — их содержание в процентах (если оно превышает 1%). При содержании легирующего элемента менее 1 % ставится только соответствующая буква. Например, при использовании электродов типа Э-Х2МФБ в наплавленном металле шва гарантируется содержание более 2% хрома, до 1% молибдена, ванадия и ниобия (X — хром; М — молибден, Ф — ванадий, Б — ниобий). Электроды для сварки высоколегированных сталей с особыми свойствами классифицируются ГОСТ 10052—62 по химическому составу наплавленного металла, содержанию ферритной фазы, стойкости сварного соединения против межкристаллитной коррозии и механическим свойствам наплавленного металла, испытанного при температуре 20° С. Этот стандарт предусматривает 27 типов электродов. Буква А, стоящая после буквы Э, обозначает аустенитные, а буква Ф — ферритные электроды. Буквы, стоящие после тире, обозначают название элементов, по которым гарантировано содержание этих элементов в наплавленном металле шва. Электроды для дуговой наплавки регламентируются ГОСТ 10051—62 (25 типов электродов, которые характеризуются химическим составом наплавленного металла и его твердостью).

Вопросы для самопроверки

1. По каким признакам классифицируются электроды для сварки и наплавки? 2. Какие вы знаете ГОСТы на электроды? 3. Как обозначаются типы покрытий электродов?

| предыдущая страница | оглавление | следующая страница |

Источник тока

Для сварки металлов электродами используют сварочные трансформаторы, выпрямители, инверторы и другие устройства, работающие в режиме ручной дуговой сварки. Инвертор получил широкое применение благодаря компактности, небольшому весу и широким возможностям.

Он обеспечивает работу как на постоянном, так и на переменном токе, а малый вес его объясняется тем, что трансформация напряжения выполняется на частоте не в 50 Гц, а в 100 кГц, для которой размеры и масса сердечника трансформатора уменьшается на порядок.

При сварке на постоянном токе имеет значение полярность подключения. При прямой полярности массу (сварочную деталь) подключают к «+» источника, а держак с электродом – к «-». При обратной полярности — наоборот. На прямой полярности можно сваривать тонкие детали, а на обратной – массивные.

При выборе электродов с помощью таблицы и данных о сварочном аппарате можно определить, сможет ли источник обеспечить требуемую величину тока.

Сварочные электроды, виды и цена

Универсальной классификации сварочных стержней по причине огромного их разнообразия попросту не существует, тем более что никакими универсальными стандартами не регламентированы марки этих изделий.

Из-за этого разумно разделить их на виды по определенным критериям.

В зависимости от материала, из которого изготовлен стержень, все электроды можно отнести к неметаллическим, либо же металлическим.

Неметаллические варианты состоят исключительно из неплавящихся изделий, делятся на:

Графитовые

Бывают обычные и омедненные, используются для соединения медных проводов.

Угольные

Необходимы для строжки, резки и прошивки отверстий.

Применяются по легированным, низколегированным и углеродистым сталям.

Металлические электроды, в свою очередь, делятся еще на две подгруппы:

Неплавящиеся

Как и в случае с неметаллическими вариантами, в работе либо вовсе не плавятся, либо же плавятся, но незначительно, так как сам материал этих расходников не участвует в процессе образования шва и наплавленного металла.

Плавящиеся

Материал сердечника плавится, одновременно расплавляя и кромки соединяемого материала, что в купе и формирует шов.

Группа неплавящихся металлических электродов состоит из следующих типов изделий:

Вольфрамовые

Так называемые чистые (без добавлений, перечисленных ниже) электроды, необходимые для работы в среде аргона (метод сварки TIG). Температура плавления вольфрама составляет 3410°С, за счет чего этот металл является самым тугоплавким.

Торированные

Предыдущий вариант, но с добавлением тория-232 в количестве 1,7 – 2,2%. Обладает минимальным расходом, устойчив к коррозии и высоким температурам, отличается отличными рабочими показателями, из-за чего применяется в автоматизированном создании швов.

Лантанированные

С добавлением лантана. Отличаются отличным возбуждением высокостабильной дуги, низкой скоростью расплавления присадочной проволоки.

Иттрированные

Расходники повышенной стойкости за счет введения в вольфрам окиси иттрия (Y2O3).

Группа плавящихся металлических электродов содержит варианты без покрытия (представляют собой непрерывную проволоку) и изделия с покрытием.

Последние необходимы в ММА-сварке, а по материалу сердечника распространения получили:

Стальные

Изготавливаются из специальной сварочной проволоки толщиной от 0,3 до 12 мм, имеющей несколько марок.

Из них 5 марок – углеродистая, 23 – легированная, а 28 – высоколегированная стали.

Чугунные

Широкое распространение получили в промышленности, имеют намного меньше подвидов.

Сварочные электроды из цветных металлов

Бывают медные, алюминиевые, бронзовые и другие.

Электродные покрытия также получили классификацию, исходя из химического состава:

Руднокислые

Обладают довольно высокой скоростью плавления.

По сути, это универсальные электроды, причем одновременно и инверторные, и трансформаторные, то есть подходят для работы как на постоянном, так и на переменном токе.

Следует помнить, что при сварочных работах выделяется едкий дым, из-за содержания большого количества марганцевой руды, который оказывает негативное влияние на легкие сварщика.

Рутиловые

Производятся, соответственно из рутила, да еще и с двуокисью титана.

Эти дуговые электроды по своим характеристикам схожи с предыдущим вариантом, но меньше выделяют газ, не так интенсивно разбрызгивают материал и обеспечивают лучшее формирование.

Рутил-целюлозные (РЦ) варианты – хороший пример покрытия смешанного типа, обладающего свойствами одновременно двух представленных категорий.

Фтористо-кальциевые

Низководородистые покрытия, которые еще называют основными.

Стержни работают на постоянном обратном токе.

Яркий представитель – марка УОНИ, которую используют в случаях, когда требуется получить высококачественный шов.

Органические

Изготавливаются из различных органических материалов, вроде оксицеллюлозы.

Само целюлозное покрытие обеспечивает низкую чувствительность к состоянию поверхности и качеству сборки материала.

Такие расходники используют на постоянном и переменном токе, причем в любом доступном положении.

Отдельно следует упомянуть ильменитовые покрытия, которые занимают свое место где-то между кислыми и рутиловыми.

Такие электроды обеспечивают плавное и стабильное горение дуги, что дает возможность полностью контролировать рабочий процесс.

Необходимо уточнить, что многие марки электродов в тех же интернет-магазинах рассортированы по материалам, для работы с которыми они предназначены:

- По нержавейке (в зависимости от марки самой стали) – это электроды ОЗЛ-8, НЖ-13, ОЗЛ-6 и другие.

- По чугуну – это популярные ОЗЧ-2 и 4, ОК 92.18, ОЗЖН-1, МНЧ-2 и другие. Для правильного выбора марки необходимо знать вид чугуна: серый, высокопрочный или ковкий.

- По алюминию и сплавам – применяются в основном для работы в полевых условиях и частном производстве. Предварительно свариваемые алюминиевые детали требуют серьезной подготовки, в частности это очистка от загрязнений и обезжиривание. Для сварки применяют стрежни типа ОЗАНА, ОК, ОЗА, УАНА и ЭВЧ.

- Для сварки меди и ее сплавов используют стержни К-100, ЗТ, Комсомолец, ММ3-2, ОЗЧ-1 и другие.

- По углеродистым сталям – подбирают электроды, соответствующие конкретной марке свариваемого материала. Это стержни МР, АНО, УОНИ и ОЗС.

Учитывая огромное разнообразие видов и размеров сварочных электродов, а также тот факт, что этот расходник поставляется в упаковках с разным количеством, стоимость последних варьируется в широких пределах.

Обычно ценник составляет 160 – 1300 рублей за пачку.

Для сварки пластика, следует отметить справедливости ради, изготавливают специальные электроды.

По сути, это присадочные пластиковые прутки или полоски (плоские электроды), которые применяют для ремонта распространенных видов термопластика, вроде полиамида, полибутилентерефталата, и, конечно, полипропилена с полиэтиленом.

Положение сварки

Пространственное положение электрода также входит в его маркировку. Цифрой 1 обозначают электроды, для сварки которыми используется только нижнее положение детали (электрод сверху).

Цифрой 2 маркируют изделия, применяемые при горизонтальном или вертикальном расположении шва (потолочное исключается).

Цифра 3 применяется для потолочных электродов (электрод упирается в деталь снизу). Эти маркировки сварщик должен принимать во внимание во избежание получения некачественного шва или травмы.

Прокаливание электродов

Обмазка электродов требует герметичности при хранении, однако это условие повсеместно не выполняется. Острые края стержней, как правило, нарушают герметичность полиэтиленовой упаковки уже при первой перекладке пачек. Таким образом, к моменту покупки электроды оказываются напитанными излишней атмосферной влагой.

В таком состоянии из-за опасности получения некачественного шва и возможности слишком сильного разбрызгивания металла сварку ими производить нельзя. Нужно высушить электроды. Производитель даёт чёткие рекомендации относительно параметров процесса, устанавливая время сушки и предельную температуру. Она обычно не превышает 260 ºС.

Как установить качество электродов при покупке?

Лучшим вариантом будет опробование нескольких электродов из приобретаемой партии в рабочем процессе сварки. Если это невозможно, нужно обратить внимание на следующие факторы:

- срок годности изделий;

- название компании-производителя (для опытных сварщиков это важная информация);

- качество обмазки в части равномерности толщины нанесения вокруг стержня, отсутствие крошения.

Если при опробовании появляются признаки излишней влажности, следует просушить электроды и провести проверку повторно.

Чтобы сварка деталей была выполнена по всем правилам нормативов, а качество шва не подвергалось критике, крайне важно хорошо изучить сварочные технологии. Выбор типа электрода — это составная часть этих знаний, которые нужно постоянно пополнять и совершенствовать.