При создании металлических конструкций и соединении отдельных деталей применяются самые различные технологии. Одной из самых востребованных и популярных является ручная дуговая сварка. В настоящее время метод используется вместе с литьем, штампованием и прокатом элементов заготовок. Доступная стоимость и простота в выполнении поставленной задачи сделала подобную технологию более актуальной, чем все остальные. К тому же ручная дуговая сварка полностью вытеснила эксплуатацию дорогих и сложных цельноштампованных изделий.

Что такое дуговая сварка?

Электрическая дуга (другие названия — «дуговой разряд», «вольтова дуга») — устойчивый разряд электричества в газе (воздухе). Напряжение между электродом и заготовкой — 15-20 В, плотность тока в канале — 100-1000 А/мм2, температура — 6000-25000 К.

Большое количество теплоты, выделяющейся в зоне горения дуги, высокая температура, превышающая точку плавления всех известных металлов, обусловили широкое распространение дуговой сварки.

Свойства газового разряда зависят от параметров электрической цепи, материала электрода, соединяемых деталей, защитной среды. Для классификации видов дуговой сварки используют несколько признаков.

Преимущества и недостатки различных видов сварки

Любой вид сварочных работ обладает своими достоинствами и недостатками по сравнению с другими.

К преимуществам газового способа сварки и резки относят дешевизну и простоту оборудования, дешевые расходные материалы (водород, пропан, метан, этилен, бензол, бензин, ацетилен), простой способ регулировки горения, возможность любого расположения горелки в пространстве, высокая технологичность, независимость от источников питания электрическим током.

Недостатками данного способа являются низкая эффективность нагрева металла, широкие швы и широкая зона термического воздействия на свариваемые конструкции, низкая производительность, трудности в автоматизации процесса.

Преимуществами электродугового метода сварки являются высокая технологичность, широкие возможности для механизации или автоматизации, меньшая зона термического влияния по сравнению с предыдущим способом сварки, простота регулирования процесса, сравнительно дешевые расходные материалы (сварочные электроды), высокая производительность процесса.

Недостатками являются необходимость использования специальных сварочных преобразователей (выпрямителей, инверторов) и сварочных трансформаторов, энергозависимость от электрической сети или генераторов, необходимость предварительной подготовки кромок (разделка, зачистка, фиксация деталей).

К преимуществам электрошлаковой сварки относят: возможность сварки толстостенных деталей, отсутствие необходимости предварительной подготовки свариваемых поверхностей, меньший расход флюса сравнительно с дуговой сваркой, возможность применения электродов различной формы, улучшенная макроструктура сварного шва, высокая производительность, меньший расход электроэнергии, небольшая зависимость зазора от толщины металла, возможность использования данного способа для переплавки стали из отходов с целью получения отливок, возможность регулировки процесса в широком диапазоне сварочных токов 0,2. 300 А/кв.мм по сечению сварочного электрода, хорошая защита сварочной ванны от влияния воздуха, возможность получения швов переменной толщины за один проход.

Недостатками являются: сварка только в вертикальном положении (угол отклонения от вертикали не более 30 градусов), перемешиваемость металла электродов с основным металлом, крупнозернистая структура металла шва, необходимость применения специальной технологической оснастки (формирующие устройства, планки, стартовые карманы и т. п.), невозможность прерывания сварки до окончания процесса, так как при этом образуются дефекты, которые невозможно устранить.

Преимущества электронно-лучевого способа сварки следующие: высокий коэффициент полезного действия (до 90%) перехода кинетической энергии ускоренных электронов в тепловую энергию и высокая удельная мощность луча, высокая температура в зоне сварки (до 6000 градусов по Цельсию). Выделение теплоты только в зоне сварки, хорошее проплавление глубоких швов, фокусировка луча достигает значений до 0,001 сантиметра, возможность использования электронного луча для различных видов работ — сверления, сварки, фрезерования практически любых материалов, широкий диапазон толщин обрабатываемых заготовок от 0,02 до 100 мм, высокая степень автоматизации.

К недостаткам относятся наличие специального оборудования и высококвалифицированного персонала, наличие рентгеновского излучения и необходимость защиты обслуживающего персонала, снижение срока службы электронного катода в результате его высокого нагрева (до 2400 градусов).

Типы дуговой сварки

По способу действия дуги на деталь различают:

- Зависимую сварку — ток проходит через изделие;

- Независимую сварку — ток через заготовку не проходит, нагрев осуществляется за счет дуги между электродами; возможно одновременное использование разряда обоих видов.

По характеру влияния электрода дуговая сварка бывает:

- С использованием плавящихся электродов; материал электрода не только проводит ток, а плавится, смешивается с металлом заготовок, образует сварной шов;

- С использованием неплавящихся электродов; материал электродов — тугоплавкий металл (вольфрам), уголь; неплавящийся электрод только поддерживает дугу.

В процессе сварки кислород воздуха активно взаимодействует с нагретым металлом. По способу защиты сварочной зоны различают:

- Открытую дугу — защита отсутствует;

- Закрытую — используют флюс (стекловидный, порошкообразный);

- Защищенную — зона контакта окружена шлаком, флюсом, инертным газом.

В классификации используют другие признаки: вид механизации — ручная, полуавтоматическая, автоматизированная сварка; вид тока — сварка постоянным током, переменным током, импульсная сварка.

В каждом виде сварке выделяют подвиды в зависимости от применяемых материалов, особенностей технологического процесса.

Разновидности электрической сварки

В настоящее время электрическая сварка происходит с помощью двух типов электрического тока:

- постоянного,

- переменного.

В первом случае в качестве источников питания выступают сварочные выпрямители, хотя не исключается применение особых преобразователей. Если говорить о сварке с помощью переменного тока, то в данном случае принято использовать сварочные трансформаторы со специальной конструкцией. В большинстве случаев электрическая дуговая сварка незаменима при эксплуатации плавящегося в дуге электрода. Подобный вариант пользуется большой популярностью и широко распространен.

Его можно использовать для сваривания или наплавления самых различных сталей легированного и углеродного происхождения, чугунного материала, а также многих цветных металлов.

Вы должны понимать, что сварка с помощью постоянного тока уменьшает количество брызг металла на швах. Несмотря на обширный ассортимент типов электрической сварки, самым популярным является применение электродов, причём как плавких, так и угольных (неплавких). Первый вариант подразумевает формирование швов посредством расплавления электрода. Что касается неплавящейся разновидности, то она подразумевает расплавление особой присадочной проволоки, которая вводится непосредственно внутрь сварочной ванночки. Технология ручной дуговой сварки подразумевает плотную стыковку свариваемых краев.

Горение дуги происходит между электродом из неплавких материалов, таких, как уголь или графит, и самой заготовкой. Вводящиеся в область горящей дуги края элементов и присадочный материал прогреваются до определенной температуры и начинают плавиться. В данном случае происходит формирование ванночки, которая состоит из расплавленного металла. По мере кристаллизации металлического элемента происходит образование сварочного шва. Такой метод незаменим при обработке цветных металлов или твердых сплавов.

Если сварку осуществляют с помощью плавящегося электрода, горение электрической дуги происходит таким же образом, как в первом случае. Правда, тогда расплавление электрода совместимо с расплавлением кромок заготовки, что способствует появлению общей ванны, где находится расплавленный металл. В большинстве случаев данное решение задействуется при ручной сварке металла. Кроме многих достоинств, представленных универсальностью и удобством использования, для электросварки характерны и минусы.

Преимущества ручной дуговой сварки

Популярность соединения металлических заготовок с помощью электросварки обусловлена рядом факторов. Среди них:

- Простота технологии, доступность в бытовых условиях, минимальные начальные навыки, понятия;

- Наличие несложных, дешевых аппаратов для ручной сварки; они имеют небольшую массу, компактные, надежные; обеспечивают регулировку тока, защиту от короткого замыкания, удобство работы; соответствуют требованиям техники безопасности;

- В большинстве случаев нет необходимости дополнительно окружать зону дуги инертным газом, флюсом; эту функцию выполняет обмазка электродов;

- Возможность работы в бытовых, полевых условиях: в подвале, цеху, на улице, под солнцем, на ветру;

- Широкий круг свариваемых металлов: чугун, сталь (углеродистая, легированная), медь, сплавы алюминия;

- Максимальная толщина заготовок — до 30 мм.

Способы зажигания дуги

Схема аргоно-дуговой сварки алюминия.

Для зажигания дуги необходимо быстрым и легким движением прикоснуться к поверхности детали. Ток, который протекает через электрод, становится причиной короткого замыкания, появляется контактное сопротивление, и зажигается дуга. Конец рабочего электрода нагревается быстро, начинает плавиться, одновременно с этим на поверхности детали образуется так называемая сварочная ванна, в которой металл расплавляется.

Чтобы процесс был четким и правильным, необходимо от поверхности изделия электрод держать на расстоянии в 4-5 мм. Если не соблюдать это условие, то дуга не появится. Зажигание проводится путем прямого отрыва рабочего электрода от детали, можно использовать скользящее движение, т. е. «чиркнуть» по металлу.

Вести появившуюся дугу следует так, чтобы кромки плавились на необходимую глубину, т. е. сварочная ванна обеспечивала все условия для соединения двух металлических деталей. Важно сразу выбрать направление движения, скорость и придерживаться их во время работы. Электронно-лучевая сварка, которая используется в промышленных условиях, в отношении опыта более простая.

Недостатки ручной дуговой сварки

Среди отрицательных свойств следующие:

- Постоянные остановки в процессе работы из-за необходимости менять электрод; ухудшается внешний вид, качество шва;

- На поверхности шва образуется шлак; застывшую корку необходимо удалять, иногда — обработать шов абразивным инструментом;

- Наблюдается перерасход электродов, так как замену производят при остаточной длине 5 см;

- Низкая производительность, невысокий КПД;

- Качество ручного сварного шва ниже качества шва, произведенного автоматически; оно сильно зависит от опыта, квалификации сварщика;

- Использование угольного электрода не позволяет соединять металлы с низкой температурой плавления (олово, цинк, сплавы на их основе);

- Ручная сварка не предназначена для соединения металлов, содержащих активные химические добавки (титан, тантал);

- Ток проходит по всей длине электрода; при большой интенсивности (резка тонким электродом) он раскаляется, обмазка трескается, разрушается.

Минусы

А теперь пойдем от обратного — если бы дуговая сварка (ММА) была настолько прекрасным инструментом, инженеры бы не придумывали столько разновидностей сварочных аппаратов. Все дело в недостатках, которые у этой аппаратуры, как и любой другой, тоже есть. Вот самые важные:

- Низкая производительность. Возможно, для небольших мастерских этого и хватит, а вот в серьезных условиях производства подобная низкая активность иначе как недостаток не воспринимается.

- Необходимость удаления шлака и флюсов с обрабатываемой поверхности. Важный побочный эффект заключается еще и в том, что полученный шов не является идеальным — часть материала все-таки запекается в нем, и такие вкрапления обязательно следует удалить.

- Вредность работы. Дуговая сварка (ММА) может стать причиной возникновения различных профессиональных заболеваний или даже травм, поэтому ее использование предполагает, как минимум, обязательное наличие защитного костюма и соблюдение техники безопасности.

Теперь, когда читатель знает все, он сможет сделать самостоятельный выбор и решить, стоит ли ему покупать дуговую сварку (ММА) для решения поставленных задач.

Как выбрать сварочный аппарат

Выбор сварочного оборудования полностью определяется целями, условиями использования. Для бытовых нужд, изготовления несложных конструкций, ремонта сельскохозяйственной техники вполне достаточно недорогого аппарата средней мощности.

Легкие, производительные инверторы вытеснили громоздкие, тяжелые сварочные трансформаторы.

При выборе конкретной модели обращают внимание на следующие характеристики:

- Мощность прибора; максимальная величина не имеет большого значения, так как толщина заготовок неи превышает 5 мм; нижний предел должен быть как можно меньше; он позволяет сваривать очень тонкую жесть;

- По функциональным возможностям полуавтоматы, аппараты два в одном примерно одинаковы;

- Лучше выбрать модель известного бренда; изделие стоит дороже, но оно надежнее, качественнее; известные производители обеспечивают обслуживание, ремонт;

- Качество соединения зависит от опыта, умения сварщика, а не от стоимости оборудования; покупать самый дорогой аппарат точно не следует.

Подбор электродов

Электроды так же важны, как и соблюдение технологии сварки. От их правильного выбора во многом зависит качество будущего шва. Нужно подбирать стержни в соответствии с металлом, который вы собираетесь варить. Многие характеристики электрода можно узнать по его маркировке. О том, как читать маркировку мы рассказывали в этой статье.

При работе с ручной дуговой сваркой обращайте внимание на свойства выбранных вами электродов. Свойства зависят от типа покрытия. У электродов для РДС чаще всего рутиловое или основное покрытие. Мы не будем утверждать, какое из них лучше. Просто перечислим их положительные и отрицательные стороны.

Электроды с рутиловым покрытием часто используют новички, поскольку проще зажечь и вести дугу. Они представлены в широком ассортименте, есть и бюджетные, и дорогие марки. Мы не рекомендуем покупать слишком дорогие электроды для домашней сварки, поскольку они просто не раскроют весь свой потенциал.

Из недостатков рутилового покрытия можно выделить повышенное содержание водорода в сварном соединении, что несколько ухудшает качество шва. Но зато металл практически не разбрызгивается при сварке, что очень важно. Новичкам рекомендуем электроды марки МР-3, как одни из самых бюджетных и распространенных.

Электродами с основным покрытием — выбор опытных профессиональных сварщиков. С такими стержнями довольно трудно работать, поскольку дуга зажигается неохотно и в процессе сварки должна быть очень короткой. Все это требует опыта. Но если вы новичок не бойтесь применять такие электроды в своей практике. Так вы сможете быстрее научиться. Электроды с основным покрытием обеспечивают отличное качество шва. Если вам нужно сварить относительно тонкий металл, то выбирайте электроды с основным покрытием.

Также электроды подбираются исходя из экономических факторов. При таком медленном способе сварки как РДС важно знать скорость наплавки стержня, чтобы определить, сколько времени и электродов понадобится на формирование шва. Существуют специальные высокопроизводительные стержни, с ними работе идет быстрее. Но ими, как правило, можно варить только горизонтальные швы.

Выше мы писали, что электрод нужно использовать на 70% процентов, оставляя примерно 5 сантиметров стержня. Некоторые новички намеренно устраивают перерасход электродов, используя их лишь наполовину. Многие объясняют это тем, что просто беспокоятся о длине электрода и предпочитают оставить стержень с запасом. Мы не рекомендуем так делать в своей практике. Вам придется еще чаще прерывать сварку и менять электроды на новые.

Маркировка электродов

На качество сварных швов, прочность соединения решающим образом влияет правильный подбор электродов. Описание, характеристики, маркировку производитель указывает на упаковке. Из размещенной информации можно узнать, какие металлы соединяют данными электродами, предпочтительное пространственное расположение, диаметр стержней, состав обмазки.

Маркировка располагается после названия, марки в виде последовательности букв, цифр. Первая буква указывает на назначение электродов:

- У — для соединения деталей из среднеуглеродистой стали с низким содержанием легирующих добавок;

- Т — для сварки теплоустойчивой легированной стали;

- Н — для наплавки;

- А — для сварки пластических металлических составов.

Вторая буква указывает на толщину покрытия: М — тонкий слой, С — толщина слоя средняя, Д — толстый слой, Г — очень толстое покрытие. Третья буква — тип стержня; для плавящихся электродов используют букву Е.

Цифры после первых трех букв указывают на механические свойства соединения: предел прочности под нагрузкой растяжением, относительное удлинение. Они важны для специалистов, выполняющих ответственные соединения.

На свойства обмазки указывают следующие буквы:

- А — кислое покрытие;

- Б — основное (щелочное) покрытие (УОНИ-13/45);

- Ц — целлюлозный слой покрытия;

- Р — рутиловое (АНО-4).

Последние цифры маркировки указывают на предпочтительное пространственное положение электродов в процессе сварки, характеристики сварочного тока.

Правила перемещения электрода

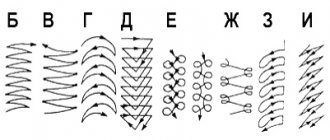

Основные виды траекторий поперечных колебаний конца электрода.

При сварке необходимо в точности соблюдать все правила перемещения электрода, так как именно от этого зависит качество сварного шва, его проплавление на нужную глубину. Во время работы можно передвигать электрод в трех направлениях:

- Сначала совершается поступательное движение по оси используемого электрода, длина дуги при этом должна быть равна 0,5-1,2 от диаметра электрода, чтобы не ухудшить формирование шва, не создать условия для замыкания.

- Далее электрод двигается вдоль оси образовавшегося валика, скорость передвижения рассчитывается исходя из диаметра электрода, силы тока, скорости плавления и прочих факторов. Если поперечных движений не делать, то шов получится ниточного типа с шириной в полтора диаметра. Этот метод хорош для тонких листов, для корневого шва.

- Перемещение поперек шва для создания нужной глубины проплавления, ширина шва – 1,5-5 диаметров.

Все движения рабочими электродами можно разделить на:

- А, Б, В – зигзагообразные движения при слабом прогреве всех кромок;

- Е, Ж – петлеобразные движения при сильном прогреве;

- Г, Д – при зигзагообразном движении и умеренном прогреве;

- З, И – с прогревом одной кромки, движения идут зигзагообразные, но разного типа;

- К – петлеобразное сложное движение с прогревом корневого шва.

В промышленных условиях все чаще предпочтение отдают несложному дуговому процессу, а такому методу, как электронно-лучевая сварка.