Кристаллизация металла сварочной ванны по мере удаления дуги приводит к образованию шва, соединяющего свариваемые детали. При случайных обрывах дуги или при смене электродов кристаллизация металла сварочной ванны приводит к образованию сварочного кратера (углублению в шве, по форме напоминающему наружную поверхность сварочной ванны). Затвердевающий шлак образует на поверхности шва шлаковую корку.

Ввиду того что от токоподвода в электрододержателе сварочный ток протекает по металлическому стержню электрода, стержень разогревается. Этот разогрев тем больше, чем дольше протекание по стержню сварочного тока и чем больше величина последнего. Перед началом сварки металлический стержень имеет температуру окружающего воздуха, а к концу расплавления электрода температура повышается до 500 — 600 оС (при содержании в покрытии органических веществ — не выше 250 оС). Это приводит к тому, что скорость расплавления электрода (количество расплавленного электродного металла) в начале и конце различна. Изменяется и глубина проплавления основного металла ввиду изменения условий теплопередачи от дуги к основному металлу через прослойку жидкого металла в сварочной ванне. В результате изменяется соотношение долей электродного и основного металлов, участвующих в образовании металла шва, а значит и состав, и свойства металла шва, выполненного одним электродом. Это один из недостатков ручной дуговой сварки покрытыми электродами.

Зажигание и поддержание дуги. Перед зажиганием (возбуждением) дуги следует установить необходимую силу сварочного тока, которая зависит от марки электрода, пространственного положения сварки, типа сварного соединения и др. Зажигать дугу можно двумя способами. При первом способе электрод приближают вертикально к поверхности изделия до касания металла и быстро отводят вверх на необходимую длину дуги. При втором — электродом вскользь «чиркают» по поверхности металла. Применение того или иного способа зажигания дуги зависит от условий сварки и от навыка сварщика.

Техника ручной дуговой сварки.

Под техникой сварки обычно понимают приемы манипулирования электродом или горелкой, выбор режимов сварки, приспособлений и способы их применения дли получения качественного шва и т. п. Качество швов зависит не только от техники сварки, по и от других факторов, таких как состав и качество применяемых сварочных материалов, состояние свариваемой поверхности, качество подготовки и сборки кромок под сварку и т. д.

В зависимости от формы и размеров изделия швы можно сваривать в различных пространственных положениях (рисунок 12).

Техника манипулирования электродом. Во время сварки сварщик сообщает концу электрода движение в трех направлениях.

Первое движение — поступательное по направлению оси электрода, для поддержания необходимой длины дуги Lд, которая должна быть

Lд = (0,5-1,1) dэ

Длина дуги оказывает большое влияние на качество сварного шва и его форму. Увеличение длины дуги снижает качество наплавленного металла шва ввиду его интенсивного окисления и азотирования, увеличивает потери металла на угар и разбрызгивание, уменьшает глубину проплавления основного металла. Также ухудшается внешний вид шва.

Второе движение — вдоль оси валика для образования сварного шва. Скорость движения электрода зависит от величины тока, диаметра электрода, типа и пространственного положения, в котором выполняется шов. Правильно выбранная скорость перемещения электрода вдоль оси шва обеспечивает требуемую форму и качество сварного шва. При большей скорости перемещения электрода основной металл не успевает проплавляться, вследствие чего образуется непровар. Недостаточная скорость перемещения электрода приводит к перегреву и прожогу (сквозное проплавление) металла, а также снижает качество и производительность сварки. Правильно выбранная скорость продольного движения электрода вдоль оси шва позволяет получить его ширину на 2 — 3 мм больше, чем диаметр электрода.

Сварной шов, образованный в результате первого и второго движения электрода, называют ниточным. Его применяют при сварке металла небольшой толщины, при наплавочных работах и подварке подрезов.

Третье движение — колебание концом электрода поперек шва для образования уширенного валика, который применяют чаще, чем ниточный. Для образования уширенного валика электроду сообщают поперечные колебательные движения чаще всего с постоянной частотой и амплитудой, совмещенные с поступательным движением электрода вдоль оси подготовленного под сварку соединения и оси электрода. Поперечные колебательные движения электрода разнообразны и определяются формой, размерами, положениями шва в пространстве, в котором выполняется сварка, и навыком сварщика. На рисунке 25 показаны поперечные колебания, описываемые концом электрода. В процессе колебания электрода середину пути проходят быстро, задерживая электрод по краям. Такое изменение скорости колебания электрода обеспечивает лучший провар по краям. Ширина валика не должна быть более 2 — 3 диаметров электрода, что соответствует ГОСТ и технологии сварки. При выполнении более широких валиков в результате охлаждения шлака возможно образование дефектов в сварном шве.

Обычно сварку выполняют вертикально расположенным электродом или при его наклоне относительно шва, углом вперед или назад (рисунок 25). При сварке углом назад улучшаются условия оттеснения из-под дуги жидкого металла, толщина прослойки которого уменьшается. При этом улучшаются условия теплопередачи от дуги к основному металлу и растет глубина его проплавления.

Рисунок 25 — Основные виды траекторий движений конца электрода при слабом прогреве (А, Б, В, Г), усиленном прогреве середины (Д), свариваемых кромок (Е — Ж), усиленном прогреве одной кромки (З, И), прогреве корня шва (К)

То же наблюдается при сварке шва на подъем на наклонной или вертикальной плоскости. При сварке углом вперед или на спуск расплавленный металл сварочной ванны, подтекая под дугу, ухудшает теплопередачу от нее к основному металлу — глубина проплавления уменьшается, а ширина шва возрастает (сечения швов на рисунке 26).

Рисунок 26 — Способы выполнения сварки: а — углом назад; б — углом вперед; в — на подъем; г — на спуск

При прочих равных условиях количество расплавляемого электродного металла, приходящегося на единицу длины шва, остается постоянным, но распределяется на большую ширину шва и поэтому высота его усиления уменьшается. При наплавке или сварке тонколистового металла (толщина до 3 мм) для уменьшения глубины провара и предупреждения прожогов рекомендуется сварку выполнять на спуск (наклон до 15 град.) или углом вперед без поперечных колебаний электрода. Для сборки изделия под сварку (обеспечения заданного зазора в стыке, положения изделий и др.) можно применять специальные приспособления или короткие швы — прихватки. Длина прихваток обычно составляет 20 — 120 мм (больше при более толстом металле) и расстояние между ними 200 — 1200 мм (меньше при большей толщине металла для увеличения жесткости). Сечение прихваток не должно превышать 1/3 сечения швов. При сварке прихватки необходимо полностью переплавлять.

Техника сварки в нижнем положении.

Это пространственное положение позволяет получать сварные швы наиболее высокого качества, так как облегчает условия выделения неметаллических включений, газов из расплавленного металла сварочной ванны. При этом также наиболее благоприятны условия формирования металла шва, так как расплавленный металл сварочной ванны от вытекания удерживается нерасплавившейся частью кромок.

Стыковые швы сваривают без скоса кромок или с V-, Х- и U- образным скосом. Положение электрода относительно поверхности изделия и готового шва показано на рисунке 27. Стыковые швы без скоса кромок в зависимости от толщины сваривают с одной или двух сторон. При этом концом электрода совершают поперечные колебания (см. рисунок 25) с амплитудой, определяемой требуемой шириной шва. Следует тщательно следить за равномерным расплавлением обеих свариваемых кромок по всей их толщине и особенно стыка между ними в нижней части (корня шва).

Однопроходную сварку с V-образным скосом кромок обычно выполняют с поперечными колебаниями электрода на всю ширину разделки для ее заполнения так, чтобы дуга выходила со скоса кромок на необработанную поверхность металла. Однако в этом случае очень трудно обеспечить равномерный провар корня шва по всей его длине, особенно при изменении величины притупления кромок и зазора между ними.

Рисунок 27 — Положение электрода при сварке в нижнем положении: а — поперек оси шва; б — сбоку

При сварке шва с V-образным скосом кромок за несколько проходов обеспечить хороший провар первого слоя в корне разделки гораздо легче. Для этого обычно применяют электроды диаметром 3 — 4 мм и сварку ведут без поперечных колебаний. Последующие слои выполняют в зависимости от толщины металла электродом большего диаметра с поперечными колебаниями. Для обеспечения хорошего провара между слоями предыдущие швы и кромки следует тщательно очищать от шлака и брызг металла. Заполнять разделку кромок можно швами с шириной на всю разделку или отдельными валиками (рисунок 28). В многопроходных швах последний валик (11 на рисунке 28.в) для улучшения внешнего вида иногда можно выполнять на всю ширину разделки (декоративный слой).

Сварку швов с Х- или U-образным скосом кромок выполняют в общем так же, как и с V-образным скосом. Однако для уменьшения остаточных деформаций и напряжений, если это возможно, сварку ведут, накладывая каждый валик или слой попеременно с каждой стороны. Швы с Х- или U-образным скосом кромок по сравнению с V-образным имеют преимущества, так как в первом случае в 1,6 -1,7 раза уменьшается объем наплавленного металла (повышается производительность сварки). Кроме того, уменьшаются угловые деформации, а возможный непровар корня шва образуется в нейтральном по отношению к изгибающему моменту сечении. Недостаток U- образного скоса кромок — повышенная трудоемкость его получения.

Рисунок 28 — Поперечные сечения стыковых швов: а — однопроходных; б — многопроходных; в — многослойных; I — VI — слои; 1 — 11 — проходы

Сварку стыковых швов можно выполнять различными способами (рисунок 29). При сварке на весу и выполнения корневого шва при многослойной сварке наиболее трудно обеспечить удержание расплавленного металла в сварочной ванне и формирование хорошего обратного валика по всей длине стыка.

Рисунок 29 — Схемы сварки: а — на весу; б — на медной съемной подкладке; в — на остающейся стальной подкладке; г — с предварительным подварочным швом; д — удаление непровара в корне шва для последующей подварки; 1 — медная подкладка; 2 – остающаяся подкладка; О — основной шов; П — подварочный шов

Для предупреждения вытекания расплавленного металла из сварочной ванны применяют стальные, медные, керамические или асбестовые подкладки, устанавливаемые под корень шва; обходятся без сквозного проплавления с последующей подрубкой и подваркой корня шва с противоположной стороны; флюсовые, флюсо-медные и газовые подушки, устанавливаемые под корень шва; при стыковой сварке — соединения «в замок».

Подкладки позволяют увеличивать величину сварочного тока, способствуя сквозному проплавлению свариваемых кромок и обеспечивая при этом 100-процентный провар свариваемых деталей. Для предупреждения вытекания расплавленного металла из сварочной ванны подкладки должны плотно прилегать к свариваемым кромкам.

Иногда по заранее продуманной технологии не делают сквозного проплавления свариваемых кромок, а затем с обратной стороны делают канавку газовой или воздушно-дуговой строжкой или механическими методами (рисунок 29. д) накладывают подварочный шов, обеспечивая при этом 100-процентный провар свариваемых кромок в корне шва. Если с обратной стороны возможен подход к корню шва и допустимо усиление обратной стороны шва, целесообразна (рисунок 29.г) подварка корня швом небольшого сечения с последующей укладкой основного шва.

Расплавленный металл сварочной ванны в корне шва удерживают применением различных подушек. Флюсовые и флюсо-медные подушки применяют при сварке под флюсом. Газовую подушку используют при ручной дуговой сварке, ручной и автоматической аргонодуговой сварке с использованием в качестве поддувочного газа аргона, азота или углекислого газа. Сущность газовой подушки состоит в том, что под расплавленный металл сварочной ванны подается один из упомянутых выше газов с избыточным давлением 0,5 — 2 кПа.

Сварку угловых швов в нижнем положении можно выполнять двумя приемами. Сварка вертикальным электродом в лодочку (рисунок 30. а) обеспечивает наиболее благоприятные условия для провара корня шва и формирования его усиления. По существу этот прием напоминает сварку стыковых швов с V-образным скосом кромок, так как шов формируется между свариваемыми поверхностями. Однако при этом способе требуется тщательная сборка соединения под сварку с минимальным зазором в стыке для предупреждения вытекания в него расплавленного металла.

При сварке наклонным электродом (рисунок 30.б — 30. г) трудно обеспечить провар шва по нижней плоскости (ввиду натекания на нее расплавленного металла) и предупредить подрез на вертикальной плоскости (ввиду стекания расплавленного металла). Поэтому таким способом обычно сваривают швы с катетом до 6 — 8 мм.

При сварке угловых швов наклонным электродом трудно также обеспечить глубокий провар в корне шва, поэтому в односторонних или двусторонних швах без скоса кромок может образоваться непровар (рисунок 31.а), который при нагружении шва послужит началом развития трещин. Для предупреждения этого в ответственных соединениях при толщине металла 4 мм и более необходим односторонний скос, а при толщине 12 мм и более — двусторонний скос кромок.

Рисунок 30 — Положение электрода и изделия при сварке: а — в лодочку; б — таврового соединения; в — внахлестку; г — углового соединения

Рисунок 31 — Сварка угловых швов: 1 — 6 — последовательность наложения швов

При сварке наклонным электродом многопроходных швов первым выполняют шов на горизонтальной плоскости (рисунок 31.б). Формирование последующего валика происходит с частичным удержанием расплавленного металла сварочной ванны нижележащим валиком. При сварке угловых швов применяют поперечные колебания электрода. Особенно важен правильный выбор их траектории при сварке наклонным электродом с целью предупреждения возникновения указанных выше дефектов.

Техника сварки на горизонтальной и потолочной плоскостях.

Сварка швов в положениях, отличающихся от нижнего, требует повышенной квалификации сварщика в связи с возможным под действием сил тяжести вытеканием расплавленного металла из сварочной ванны или падением капель электродного металла мимо сварочной ванны. Для предотвращения этого сварку следует вести по возможности наиболее короткой дугой, в большинстве случаев с поперечными колебаниями.

Расплавленный металл в сварочной ванне от вытекания удерживается в основном силой поверхностного натяжения. Поэтому необходимо уменьшать ее размер, для чего конец электрода периодически отводят в сторону от ванны, давая возможность ей частично закристаллизоваться. Ширину валиков также уменьшают до двух-трех диаметров электродов. Применяют пониженную на 10 — 20 % силу тока и электроды уменьшенного диаметра (для вертикальных и горизонтальных швов — не более 5 мм, для потолочных не более 4 мм).

Сварку вертикальных швов можно выполнять на подъем или на спуск (рисунок 32). При сварке на подъем (рисунок 32.а) нижележащий закристаллизовавшийся металл шва помогает удержать расплавленный металл сварочной ванны. При этом способе облегчается возможность провара корня шва и кромок, так как расплавленный металл стекает с них в сварочную ванну, улучшая условия теплопередачи от дуги к основному металлу. Однако внешний вид шва — грубочешуйчатый. При сварке на спуск (рисунок 32.б) получить качественный провар трудно: шлак и расплавленный металл подтекают под дугу и от дальнейшего стекания удерживаются только силами давления дуги и поверхностного натяжения. В некоторых случаях их оказывается недостаточно, и расплавленный металл вытекает из сварочной ванны.

Рисунок 32 — Формирование ванны и шва при ручной дуговой сварке вертикальных швов: а — сварка на подъем; б — сварка на спуск

Сварка горизонтальных стыковых швов (рисунок 33) более затруднена, чем вертикальных, из-за стекания расплавленного металла из сварочной ванны на нижнюю кромку. В результате возможно образование подреза по верхней кромке. При сварке металла повышенной толщины обычно делают скос только одной верхней кромки, нижняя помогает удерживать расплавленный металл в сварочной ванне. При сварке стыковых швов с разделкой последний декоративный слой выполняют придвижении дуги под углом 45 градусов к оси шва (рисунок 33.б). Сварка горизонтальных угловых швов в нахле- сточных соединениях не вызывает трудностей и по технике не отличается от сварки в нижнем положении.

Рисунок 33 — Ручная дуговая сварка горизонтальных швов: а — за один проход; б — валиками с декоративным швом; в — валиками без декоративного шва

Сварка швов в потолочном положении (рисунок 34) наиболее сложна и ее по возможности следует избегать. Сварку выполняют периодическими короткими замыканиями конца электрода на сварочную ванну, во время которых металл сварочной ванны частично кристаллизуется, что уменьшает объем сварочной ванны. В то же время расплавленный электродный металл вносится в сварочную ванну. При удлинении дуги образуются подрезы. При сварке этих швов ухудшены условия выделения из расплавленного металла сварочной ванны шлаков и газов. Поэтому свойства металла шва несколько ниже, чем при сварке в других пространственных положениях.

Техника сварки пробочных и прорезных соединений практически не отличается от рассмотренной выше техники сварки стыковых или угловых швов.

Рисунок 34 — Формирование ванны и шва при ручной дуговой сварке в потолочном положении

Порядок выполнения швов различной протяженности и толщины. Все сварные соединения по протяженности различают на три группы:

1) от 250 до 300 мм — короткие;

2) от 300 до 1000 мм — средней длины;

3) от 1000 мм и более — длинные.

В зависимости от протяженности шва, толщины и марки металла, жесткости конструкции и т. д. применяют различные приемы последовательности сварки швов и заполнения разделки (рисунок 35). Сварку напроход обычно применяют при сварке коротких швов. Швы средней длины лучше сваривать от середины к концам или обратноступенчатым методом. При последнем способе весь шов разбивают на участки по 150 — 200 мм, которые должны быть кратны длине участка, наплавляемого одним электродом. Сварку швов в ответственных конструкциях большой толщины выполняют блоками, каскадом или горкой, что позволяет влиять на структуру металла шва и сварного соединения и его механические свойства.

При сварке горкой сначала в разделку кромок наплавляют первый слой небольшой длины 200 — 300 мм, затем второй слой, перекрывающий первый и имеющий в 2 раза большую длину. Третий слой перекрывает второй и длиннее его на 200 — 300 мм. Так наплавляют слои до тех пор, пока на небольшом участке над первым слоем разделка не будет заполнена. Затем от этой горки сварку ведут в разные стороны короткими швами тем же способом. Таким образом, зона сварки всё время находится в горячем состоянии, что позволяет предупредить появление трещин. Каскадный метод является разновидностью горки.

Рисунок 35 — Сварка протяженных швов: а — напроход; б — от середины к концам; в — обратноступенчато, г — блоками; д — каскадом; е — горкой; А — направление заполнения разделки (стрелками указаны последовательность и направление сварки в каждом слое (1 — 5))

Техника сварки кольцевых стыков труб.

Сварка кольцевых стыков трубопроводов имеет некоторые специфические особенности. Обычно сваркой выполняют швы на трубах диаметром от десятков миллиметров до 1440 мм при толщине стенки до 16 мм и более. При толщине стенки труб из низкоуглеродистых и низколегированных сталей до 8 — 12 мм сварку можно выполнять в один слой. Однако многослойные швы имеют повышенные механические свойства, определяемые положительным влиянием термического цикла последующего шва на металл предыдущего шва, поэтому сварку труб преимущественно выполняют в два слоя и более. Рекомендуемое число слоев шва зависит от толщины стенки.

Наиболее распространена сварка труб с V-образной разделкой кромок с суммарным углом скоса кромок 50 — 60 град. Перед сваркой стыки собирают в специальном приспособлении или на прихватках.

Стыки труб можно сваривать в поворотном, когда трубу можно вращать, или в неповоротном положении. Сварку швов первого типа выполняют обычно в нижнем положении без особых трудностей, хотя сложно проварить корень шва, так как его формирование ведется чаще всего на весу. Сварка неповоротного стыка требует высокой квалификации сварщика, так как весь шов выполняют в различных пространственных положениях. Можно сваривать двумя способами: каждое полукольцо сверху вниз или снизу вверх. Первый способ возможен при использовании электродов диаметром 4 мм, дающих мало шлака (с органическим покрытием), короткой дугой с опиранием образующегося на конце электрода козырька на кромки без поперечных колебаний электрода или с небольшими его колебаниями. При сварке снизу вверх процесс ведут со значительно меньшей скоростью с поперечными колебаниями электрода диаметром 3 — 5 мм.

При окончании сварки — обрыве дуги следует правильно заварить кратер. Кратер является зоной с наибольшим количеством вредных примесей ввиду повышенной скорости кристаллизации металла, поэтому в нем наиболее вероятно образуются трещины. По окончании сварки не следует обрывать дугу, резко отводя электрод от изделия. Необходимо прекратить все перемещения электрода и медленно удлинять дугу до обрыва; расплавляющийся при этом электродный металл заполнит кратер. При сварке низкоуглеродистой стали кратер иногда выводят в сторону от шва — на основной металл. При случайных обрывах дуги или при смене электродов дугу возбуждают на еще не расплавленном основном металле перед кратером и затем проплавляют металл в кратере.

Общая информация

У этого метода есть дополнительные международные названия, аббревиатуры широко используются при изготовлении комплектующих. Можно встретить – MMA (Manual Metal Arc – дословный перевод нашего термина), российское сокращение РДС, или короче – РД. Метод придуман отечественным инженером Николаем Бернардосом, который впоследствии совершенствует свой прибор и создает разновидности. Патент на изобретение был куплен и внедрен в производство металлоконструкций во всем мире. Классический материал – угольный электрод, но есть новые изобретения, способы, задействующие плавящиеся стержни.

Этапы процедуры

Все профессиональные сварщики и любители действуют по алгоритму:

- Подготовка предполагает тщательное очищение всех поверхностей и закрепление заготовки на рабочем месте.

- Появление дуги. Чтобы она образовалась, необходимо подать напряжение и 2-3 раза быстрыми движениями прикоснуться наконечником к металлу.

- Проведение шва – скорость и угол варьируется в зависимости от физических характеристик материала.

- Финальная обработка – следует снять неровности, убрать лишнюю окалину, зачистить соединение.

Иногда требуются дополнительные операции, например, предварительный нагрев заготовки или подача защитного газа. Однако основные элементы алгоритма отражены верно.

Пара слов о швах и их кромках

Пара слов о кромках. Если вы хотите, чтобы у вас получился проваренный и ровный шов высокого качества по всем параметрам, на металлических заготовках нужно сделать кромки.

Подробное описание разделки краев в зависимости от типа шва отлично прописаны в ГОСТе 5264-80, полностью посвященному РДС. Кромки бывают трех видов, которые различаются лишь по форме: V, R, X.

После сварки кромку нужно удалить. Это можно сделать просто – зубилом. Но в этом случае о качестве и эстетике шва придется забыть. Ровное и аккуратное удаление получится с помощью фрезерного или токарного станка.

Если применение станка невозможно из-за трудного доступа, кромки убираются кислородной резкой. Чистка кромок металлической щеткой от грязи, коррозии и окалины также относится к обязательным действиям.

Разновидности сварочных швов. Сварочные швы также различаются по форме:

- стыковой тип;

- швы внахлест;

- угловые;

- тавровые швы.

Также сварные соединения подразделяются исходя из положения в пространстве:

- нижний тип – самый распространенный, при котором свариваемые заготовки находятся под электродом;

- горизонтальный тип: заготовку фиксируют под углом, а электрод и процесс сварки – в горизонтальном положении;

- вертикальный тип шва, которые формируется снизу наверх. Это непростой вид из-за стекания расплавленного металла вниз;

- потолочный тип, когда шов находится сверху по отношению к электроду;

При сложных положениях в пространстве используется пониженный ток, а сама сварка производится короткими движениями.

Принцип работы оборудования и технология ручной дуговой сварки

От источника питания на электродержатель подается переменный или постоянный ток (встречаются оба варианта). Напряжение позволяет создать электродугу, которая нагревает две поверхности металла. При движении ручки позади от проводника образуется сварочная ванна. В этой области происходит диффузионное соединение расплавленных сплавов. После их остывания, вещество кристаллизуется и снова превращается в твердый элемент – уже монолитный. Чтобы шов не окислялся под воздействием кислорода проволока в электроде покрыта специальным составом, который при плавлении выделяет инертный газ, вытесняющий О2.

Как делается РДС

Электрическая дуга поддерживается подаваемым током. При этом возможны различные полярности. Классический вариант – подается минус, а на заготовке поддерживается плюс, но встречается ситуация с противоположной подачей напряжения. Длина электродуги – расстояние между сварочной ванной и электродом. Она зависит от скорости проведения электродержателя. Помимо газа от покрытия проводника в области плавки железа образуются шлаки, они способствуют:

- увеличению скорости металлообработки;

- более долгому поддержанию высокой температуры;

- хорошему, ровному сварному соединению;

- защите от кислорода и окисления.

Как зажечь дугу

Необходимо 2-3 раза легким движением прикоснуться концом вертикально направленного электрода к заготовке. Если быстро не отвести руку, произойдет залипание, поверхность будет испорчена. Второй метод для ручной эл дуговой сварки – провести концом материала вдоль будущего шва. Посмотрим обучающее видео:

Как правильно перемещать сварку

Можно варить углом «назад» и «вперед», то есть к себе и от себя. В первом случае сильнее прогрев сплава, а во втором меньше. То есть следует сделать выбор в зависимости от материала. Угол наклона выбирается в соответствии с образованной сварочной ванной. Длина электродуги должна быть постоянно одинаковой – около 2-3 мм. В зависимости от необходимой прочности конструкции, используемого сплава, можно выбрать один из видов движения электродуговой сварки, схемы которых представлены в статье.

Техника выполнения швов по длине и сечению при ручной дуговой сварке

Классификация сварных швов по длине и сечению

В зависимости от количество слоёв и проходов, сварные швы подразделяются на однослойные, многослойные и многопроходные.

Однослойный шов выполняется одним слоем за один проход. Многослойные сварные швы выполняются в несколько слоёв, за такое же число проходов. Многопроходные также выполняются в несколько слоёв, но, при этом, некоторые слои выполняются за несколько проходов. Многослойные швы чаще всего используются при сварке стыковых швов. Многопроходные — при сварке угловых швов, или же при сварке тавровых швов.

По длине, сварные швы классифицируются на короткие — длиной до 300мм, средние — от 300 до 1000мм и длинные, с длиной свыше 1000мм.

Порядок выполнения сварных швов

Порядок выполнения сварных швов очень важен для обеспечения работоспособности металлоконструкции и уменьшения внутренних напряжений и деформаций при сварке. Порядок выполнения шва определяется последовательностью заполнения разделки по длине шва и по его поперечному сечению.

Существуют различные способы сварки швов, в зависимости от их длины, от свариваемого материала и от требований к качеству сварного изделия. Некоторые из схем сварки представлены на рисунке:

Швы малой длины обычно выполняются напроход (схема а)), от начала шва и до конца. Швы средней длины, чаще всего, выполняют от середины к краям (схема б)), либо обратноступенчатым способом (схема в)). Длинные швы сваривают либо обратноступенчатым способом, либо вразброс (схемы г), д), е)).

Техника ручной дуговой сварки обратным способом состоит в том, что шов делят на участки по 150-200мм. И на каждом из таких участков сваривание шва происходит в направлении, обратном общему направлению сварки.

Горкой или каскадом происходит сварка ответственных металлоконструкций с толщиной свариваемого металла 20-25мм, т.е. в случае, когда есть риск образования холодных трещин, или горячих трещин при сварке.

Техника сварки горкой состоит в том, что в середине завариваемого участка на небольшой длине (200-300мм) выполняют сварной шов. Затем накладывают второй шов, который больше первого по длине примерно в два раза. Второй шов должен с двух сторон перекрывать первый шов (схема е) на рисунке). Третий слой, по длине на 200-300мм больше второго и также его перекрывает с двух сторон.

Таким образом, продолжают накладывать новые швы, длиннее предыдущих на 200-300мм и перекрывающих их с обеих сторон до тех пор, пока участок над самым первым швом не будет полностью заварен. После этого сварку выполняют в разные стороны короткими швами. Преимущество данной техники ручной дуговой сварки состоит в том, что зона сварки всегда находится в горячем состоянии и это значительно снижает риск возникновения трещин. Ручная дуговая сварка каскадом выполняется по аналогичному принципу (схема д)).

В случае сварки низкоуглеродистой стали, каждый слой наплавленного металла имеет толщину 3-5мм, в зависимости от силы сварочного тока. К примеру, при силе сварочного тока 100А, происходит расплавление основного металла на глубину 1мм, а в металле нижнего слоя происходят термические изменения на глубине 1-2мм с формированием мелкозернистой структуры.

При увеличении силы тока до 200А, проплавление металла происходит на глубину до 4мм, а термические превращения в нижних слоях металла происходят на глубине 2-3мм.

Для получения мелкозернистой структуры в корневом шве выполняют его термическую обработку. Для этого выполняют подварочный шов по всей длине соединения напроход электродом, диаметром 3мм при силе сварочного тока 100А. Перед выполнением подварочного шва, корень основного шва зачищают.

Для проведения термической обработки верхних слоёв шва, наносится отжигающий слой, толщина которого составляет 1-2мм. За счёт малой толщины шва достигается большая скорость остывания и мелкозернистая структура. Отжигающий слой наносят электродом диаметром 5мм при силе сварочного тока 200-300А.

Безопасность при MMA способе

Всегда надевайте защитный костюм, обувь с прочными носами и массивной подошвой. Никогда не приступайте к работе в шлепках, с открытыми частями тела. Также следует надевать специальные сварочные перчатки – достаточно чувствительные к движениям, но хорошо защищающие. Будьте внимательны к глазам, всегда надевайте очки для сварки или используйте щиток. Тщательно подготовьте рабочее место, уберите легко воспламеняющиеся предметы. Вблизи всегда имейте огнетушитель и аптечку, так как деятельность связана с рисками.

Используемые плавящиеся электроды при процессе ручной дуговой сварки

Все проводники в продаже можно поделить на:

- Плавкие. Их сердцевина плавится и добавляется к расплавленному металлу двух заготовок, остается в шве. Она обмазана эффективным для создания газовой атмосферы флюсовым порошком.

- Неплавкие. Изготовлены из вольфрама и служат исключительно для подачи тока. Газ для ванны подается специальным шлангом.

Еще одно различие – диаметр сечения. Чем он больше, тем выше сила тока и шире максимальный шов. Подробнее в видео:

Присадочная проволока – что это

Еще одна разновидность. По сути, это крупный моток материала (алюминия, меди), который выполняет такие же функции, как и плавкий электрод, то есть проводит ток и одновременно является материалом для образования соединения между элементами конструкций. Отличие – отсутствие обсыпки, поэтому газ необходимо подавать извне. Второй вариант – посыпать флюсовый порошок вдоль образования шва.

Основные методы и способы сварки

Автоматическая и полуавтоматическая сварка металла под флюсом

Автоматическая и полуавтоматическая сварка металла под флюсом выполняется путем механизации основных движений, выполняемых сварщиком при ручной сварке металла — подачи электрода в зону дуги и перемещения его вдоль свариваемых кромок изделия. При полуавтоматической сварке механизирована подача электрода в зону дуги, а перемещение электрода вдоль свариваемых кромок производит сварщик вручную. При автоматической сварке металла механизированы все операции, необходимые для этого процесса. Жидкий металл в ванночке защищают от воздействия кислорода и азота воздуха расплавленным шлаком, образованным от плавления флюса, подаваемого в зону дуги. Такая сварка металла обеспечивает высокую производительность и хорошее качество сварного шва.

Дуговая сварка металла в защитном газе

Дуговая сварка металла в защитном газе выполняется неплавящимся (вольфрамовым) или плавящимся электродом. В первом случае сварной шов формируется за счет металла расплавленных кромок изделия. При необходимости в зону дуги подается присадочный материал. Во втором случае подаваемая в зону дуги электродная проволока расплавляется и участвует в образовании шва. Защиту расплавленного шва от окисления и азотирования осуществляют струей защитного газа, оттесняющего атмосферный воздух из зоны дуги.

Электрошлаковая сварка металла

Электрошлаковая сварка металла осуществляется путем плавления металла свариваемых кромок изделия, расположенных вертикально или под углом 45о, и электрода теплотой, выделяемой током при прохождении через расплавленный шлак. Кроме того, шлак защищает расплавленный металл от воздействия воздуха. Снизу к свариваемым изделиям приваривается вручную поддон. По обе стороны зазора между изделиями прижимаются формирующие шов медные ползуны с водяным охлаждением. Затем на поддон насыпается специальный флюс, над которым располагаются одна или две электродные проволоки. Дуга возбуждается под флюсом между электродами и поддоном. В зону горения дуги электродная проволока подаётся специальным механизмом. За счёт тепла дуги электродная проволока и флюс расплавляются, в результате образуется ванна расплавленного металла и над ней шлаковая ванна. В дальнейшем необходимое тепло образуется за счёт прохождения тока через расплавленный шлак, обладающий высоким сопротивлением (согласно закону Ленца-Джоуля). По мере накопления в ванне жидкого металла и шлака медные ползуны вместе с механизмом подачи электродной проволоки и флюса перемещаются автоматически снизу вверх со скоростью подъёма жидкого металла.

Особые виды сварки металла

В промышленности и строительстве все более широкое распространение получают тугоплавкие и химически активные металлы и сплавы. Они применяются в особо ответственных узлах. Для получения высококачественных швов в этих случаях используют источники с высокой концентрацией теплоты и осуществляют сварку в среде с очень низким содержанием кислорода, азота и водорода. Наиболее часто применяются электронно-лучевая и плазменная сварки.

Электронно-лучевая сварка металла осуществляется путем использования кинетической энергии концентрированного потока электронов, движущихся с большой скоростью в вакууме. Устройство для электронно-лучевой сварки похоже на устройство кинескопа (катод, ускоряющий электрод, магнитная линза, напряжение 30-100 кВ).

Плазменная сварка металла основана на использовании струи ионизированного газа — плазмы, содержащего электрически заряженные частицы и способного проводить ток. Энергия дуговой плазменной струи зависит от сварочного тока, напряжения, расхода газа и др. факторов. Источники питания дуги должны иметь рабочее напряжение более 120 В. Плазмообразующий газ служит также защитой расплавленного металла от окружающего воздуха.

Преимущества и недостатки

Плюсы:

- удобство в использовании, не обязательно закреплять деталь на полу, можно даже работать на весу;

- установка не занимает много места;

- есть возможность соединять различные сплавы;

- можно перенести на другое место, взять с собой в машину;

- простота применения – можно легко обучить основам технологии электродуговой сварки.

Минусы:

- Контакт с газом и яркие вспышки света негативно влияют на здоровье сварщика.

- Хороший ровный шов получится только после длительного опыта и умения работать с различными материалами.

- Достаточно трудоемкий и долгий процесс.

Сделаем вывод о том, что РДС для сварщиков – это аппарат, который больше подходит для работы в домашних условиях и на малых производствах.

Классификация способов дуговой сварки

На сегодняшний день основным видом сварки специалисты называют электрическую дуговую. Конструкции, созданные с помощью сварных соединений, практически вытеснили клепаные и в значительной мере литые изделия.

При дуговой сварке металла расходуется до 20 % меньше времени, чем при клепке, а заменяя ею литье, можно добиться сэкономить и до 50 %. Кроме того, увеличивается работоспособность таких изделий, как паровые котлы, химическая аппаратура и пр. Также идет уменьшение себестоимости продукции.

Преимущества сварки привели к ее распространению практически во всех отраслях промышленности: автомобиле-, котло- и судостроении, промышленном строительстве, машиностроении (химическом, тяжелом, энергетическом, транспортном) и пр.

VT-metall предлагает услуги:

При дуговой сварке происходит плавление краев металлических заготовок, в результате чего они соединяются между собой. Расплав же образуется нагреванием металла электрической дугой.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Дуговая сварка может проводиться различными способами, выбор которых зависит от применяемой аппаратуры, присадок, защиты и иных дополнительных материалов.

Существует определенная классификация способов ручной дуговой сварки. Чаще всего она происходит в соответствии с техническими признаками в зависимости от:

- Автоматизации работ. Сварка может быть ручной, полуавтоматической, автоматической.

- Варианта защиты расплава. Соединение происходит в воздушной среде, под защитой газа, под флюсом.

- Типа газа, используемого для защиты.

- Тока: постоянного или переменного.

- Полярности. Сварка может быть прямой или обратной.

- Применяемого для соединения электрода: неплавящегося, плавящегося и пр.

- Используемого оборудования: трансформатора или инвертора.

Обозначается технология электродуговой сварки в технической номенклатуре как:

- РДС (ручная сварочная дуговая сварка) – термин используется в отечественной документации.

- ММА (ручная металлическая технология с использованием электродуги) – термин применяется в иностранной номенклатуре.

- SMAW (дуговая сварочная технология в протекторной защите, в таком качестве, к примеру, может использоваться флюс, который обеспечивает защиту металлических поверхностей от влияния воздуха) – используется в российской и иностранной документации.

Способы ручной дуговой сварки металла: сварочные работы в разных положениях

Это одно из самых крупных преимуществ установки РДС, потому что работник может находиться в любом отношении со свариваемыми поверхностями. Получится хорошее соединение, если придерживаться определенных технических норм.

Нижнее расположение

Наиболее привычное. Заготовка лежит на полу или невысоком столе, человек находится сверху. Хорошо закрепите детали и следите за плавным и равномерным образованием ванны.

Вертикальное

Из-за притяжения расплавленный металл будет стремиться стечь, могут образовываться подтеки. Легче работать сверху вниз, но лучше наоборот, так как капли раскаленного материала будут покрывать уже готовый, затвердевший шов.

Потолочное

Работу необходимо вести очень медленно, делая периодические интервалы. Так сплав будет успевать остывать и кристаллизоваться, чтобы не капать вниз. Также это способствует дополнительному прогреву.

Дуга электросварки

Этим термином называют длительный разряд тока, создающий высокую температуры. Фактически это горение газов, которые при обычных условиях не так интенсивно передают электроны и ионы. Его запускает электронная эмиссия – высвобождение отрицательно заряженной частицы в момент соприкосновения электрода и металла.

Влияние сварочно-дуговой сварки на качество шва

Чем меньше расстояние, тем ровнее соединение – без капель, подтеков. Но держать несколько миллиметров очень трудно. Также короткая электродуга при правильном процессе ручной дуговой сварки приводит к:

- равномерному расплавлению обсыпки;

- ровному пучку искр;

- достаточной глубине проплавления;

- отсутствию окисления.

Параметр можно определять по звучанию – если оно равномерное, без щелчков и сбоев, то нужно стремиться поддерживать это расстояние.

Снег, дождь и ветер

Варить можно хоть на потолке, то есть в любом положении. Но если есть возможность выбирать, удобнее работать все-таки в нижнем положении. Здесь можно и электрод взять побольше, и ток пустить посильнее, чтобы варилось мощно и быстро.

Если же вам приходится варить на потолке или располагаясь вертикально, бодрой и быстрой сварки у вас не получится: сварочная ванна будет маленькой, диаметр у электрода будет очень скромным, скорость работы снизится на порядок.

Ручная дуговая сварка позволяет работать в самых разных условиях внешней среды: хоть внутри помещений, хоть в открытом пространстве. Для этого метода не нужна подача газа или воды, что значительно упрощает рабочий процесс.

Единственное, что понадобится в обязательном порядке – это электропитание с его источником и кабелем. Длина кабеля – вопрос серьезнейший. Источник электричества может быть удален как угодно, но все дело в том, что чем кабель длиннее, тем больше он греется и, соответственно, повышаются тепловые потери.

Иногда используют генераторы на бензине или дизельном топливе. Ну а если вокруг вас снег, дождь, ветер и прочие природные напасти, защищайте рабочую зону, ведь вам нужно прежде всего ровное стабильное пламя дуги.

Влияние режима на шов

При работе с различными поверхностям следует по-разному располагать элементы и сваривать торцы, ровные отрезы, сечения и прочее. Но это не должно заставлять вас менять параметры аппаратуры. Выбор режима зависит исключительно от того, какой ширины и глубины проплав вам необходим. Для выбора вам поможет таблица:

| Толщина металла, мм | Сила тока, А | Диаметр электрода, мм |

| 3 | 175 — 185 | 3 |

| 5 | 200 — 225 | 4 |

| 7 | 250 — 270 | 5 |

| 10 | 300 — 330 | 6 |

Воздействие тока

Чем показатель больше, тем глубже плавится металл, прочнее соединение. Но одновременно с этим уменьшается его широта. Также имеет значение разновидность используемого оборудования, работает оно на переменном или постоянном электричестве. В первом случае соединительный участок будет более узким.

Степень автоматизации дуговой сварки

При РДС применяют различные типы электродов. Ручная дуговая сварка может осуществляться в среде защитных газов, под флюсом и т. д. Отличительной особенностью данного способа – возможность отслеживания качества соединения и замена параметров сварки, если это необходимо.

Имейте в виду, что принцип, по которому выполняется сварной шов при автоматической, полуавтоматической и ручной сварке, един. Отличается только уровень автоматизации процесса.

Полуавтоматическое оборудование позволяет использовать для работы не электроды, а специальную проволоку электродного типа, которая бывает вольфрамовой, порошковой, с разными наполнителями и пр. Полуавтоматическая сварка происходит значительно быстрее ручной благодаря бесперебойной подаче проволоки, скорость плавления которой индивидуальна. Ускорение работ достигается отсутствием необходимости смены электродов в ходе сварки. Шов контролируется самим мастером. При этом сварщик может изменять параметры работы: силу тока, напряжение, длину дуги и пр.

Этой возможности нет при полной автоматизации процесса, когда применяется автоматическая дуговая сварка.

Обучение основам ручной дуговой сварки

Чтобы стать профессиональным сварщиком ручной дуговой сварки, необходимо проходить обучение в техникуме. Профессиональный работник имеет разряд, характеризующий его умение работать с различными материалами и сложными конструкциями. Но для домашнего использования достаточно почитать нашу статью и посмотреть видео:

На сайте вы сможете узнать о других свойствах металлов, а также найти широкий перечень оборудования для ленточного пиления. Переходите в наш каталог, чтобы узнать больше.Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам;; 8. Они ответят на все ваши вопросы.

Поговорим об электродах

О современных электродах можно написать «Войну и мир», не меньше. Уж каких только сплавов и составов покрытий сейчас не делают — на любой вкус.

А если серьезно, то классификация сегодняшних электродов обширнейшая, новые технологии требуют соответствия химического состава всех без исключения частей расходников металлам свариваемых деталей. Эти материалы содержат вещества для стабилизации горения дуги, образования защитного шлака и т.д.

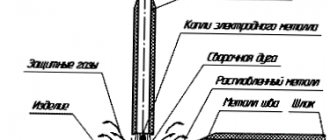

Схема ручной дуговой сварки покрытыми электродами.

Функции у современных покрытий электродов вполне конкретные и ясные:

- Образование шлаков для защиты металла от кислородного окисления в воздухе и действия влаги.

- Образование газа для той же защиты. Он образуется в результате горения органических веществ, входящих в состав покрытия электрода.

- Так называемое раскисление шва – удаление из него окислов кислорода.

- Легирование основного металла за счет добавок в покрытии.

Для РДС выпускаются специальные электроды. Все они соответствуют свойствам наплавленного металла и снабжены в названии буквой «Э».

Число после буквы обозначает уровень временного сопротивления в килограммах на квадратный миллиметр. Если рядом стоит буква «А», состав электрода очень пластичен и имеет высокую ударную вязкость.