Основы работы с газовым резаком

Процесс резки газовым резаком происходит за счет сжигания металла в струе кислорода, подаваемого под давлением. Предварительно сплав должен быть разогрет до нужной рабочей температуры с помощью горящей смеси ацетилена с кислородом. Единственные металлы, которые можно резать этим способом – различные марки углеродистой и нелегированной стали. Нержавейку, цветные металлы и сплавы разрезать кислородно-ацетиленовым резаком нельзя.

Для выполнения данного вида работ помимо соответствующего комплекта газового оборудования потребуется следующее:

- Огнетушитель.

- Защитная экипировка: специальные очки; перчатки из толстой кожи; крепкая рабочая обувь с кожаной подошвой.

- Соответствующая одежда – рекомендуется надевать огнестойкую, однако если ее нет, то подойдет хорошо облегающая хлопчатобумажная. Нельзя надевать вещи из синтетических и легковоспламеняющихся тканей, свободного кроя, с рваными или поношенными краями.

- Инструменты для измерений и разметки: линейка, угольник и карандаш, изготовленный из мыльного камня.

- Зажигалка для газового резака – предназначена для правильного зажигания пламени резака. Обычными спичками, зажигалками пользоваться очень опасно.

Особенности ацетиленового резака

Все особенности ацетиленового резака обусловлены рабочим газом – ацетиленом. В отличие от других видов топлива он способен разогреваться до температуры порядка 3100 градусов по Цельсию. Именно благодаря этому обеспечивается:

- Наивысшая производительность – при помощи ацетиленового газокислородного ножа можно разрезать материал толщиной более 300 мм.

- Низкая доля окислительных процессов – структурные связи в молекулах мгновенно разрушаются без образования соединений с кислородом.

- Высокое качество резки.

На рынке в широком ассортименте представлен резак ацетиленовый «Маяк». Модели отличаются главным образом либо конструкцией ствола, либо его заменяемой частью – мундштуком, от которого зависит интенсивность, а также размер газовой струи.

Подготовка места и условий безопасной и удобной работы

Для обеспечения безопасного проведения работ с использованием газового резака требуется следовать следующим правилам и рекомендациям:

- Для выполнения работы выбирают только место в идеально проветриваемом помещении либо на открытом воздухе.

- Резать можно вдали от легковоспламеняющихся веществ и материалов.

- Пол в помещении должен быть бетонным или земляным.

- Поверхность земли или бетона должна быть очищена от любых посторонних предметов и материалов в радиусе не менее 5 м, так как искры от разрезаемого металла разлетаются на несколько метров и могут поджечь сухие ветошь, стружку, бумагу, высохшие растения или листья.

- Разрезаемый металл кладут на подходящую опору, чтобы пользоваться резаком на удобной рабочей высоте. Для этих целей лучше всего использовать стальной стол.

- Нельзя допускать касаний пламенем бетона (особенно если он свежий) – это вызовет его расширение и последующее интенсивное растрескивание с вылетанием из него мелких осколков бетона.

- Категорически запрещено в качестве рабочих использовать легковоспламеняющиеся поверхности, или на которых разлиты огне-, взрывоопасные материалы.

- Место разреза металла размечают как показано на видео.

Правила, которые необходимо соблюдать во время резки

Во время резки необходимо помнить о индивидуальных средствах защиты, которые защищают от попадания искр на тело и глаза. Поэтому обязательным правилом является использование очков и респиратора при работах.

Для разреза емкости, необходимо применять диски с толщиной реза 2,5-3 мм. Толстый распил поможет избежать зажима диска при выполнении работ, что способствует дополнительной безопасности проводимых работ. Диски с тонким пропилом использовать не рентабельно, так как они быстро стираются.

Для выполнения круглых отверстий дополнительно используется дрель. В этом случае, все рекомендации о том, как безопасно разрезать газовые баллоны болгаркой выполняются в неизменном порядке.

Важно! Сверление пустого сосуда категорически запрещается. В случае применения болгарки, его следует наполнить водой.

Подготовка и настройка газового оборудования для резки

Чтобы работать с газовым резаком было безопасно, важно не только грамотно подобрать соответствующий комплект оборудования, но и правильно его подключить и настроить. Сначала к баллонам с кислородом и ацетиленом подсоединяют соответствующие трубки. Кислородные шланги и емкости обычно зеленого цвета, ацетиленовые – красные.

На обоих концах шлангов следует установить предохранительные затворы (приспособление, задерживающее обратные удары пламени).

Следующий шаг – проверка исправной работы подачи ацетилена. Сначала закрывают клапан регулирования подачи – Т-образную ручку вращают несколько раз назад. На баллоне, в верхней его части, открывают вентиль – поворачивают на 1 поворот кисти. Делают это в целях безопасности. Нельзя допускать, чтобы давление ацетилена в баллоне превышало 1 атм – в случае высокого давления этот газ становится нестабильным и даже может самопроизвольно взорваться или воспламениться. Чтобы проверить, что давление ацетилена отрегулировано правильно, выполняют следующие действия:

- Главный клапан емкости отпирают, затем открывают регулирующий клапан, поворачивая ручку в направлении часовой стрелки. Делать это нужно очень медленно, следя за показаниями манометра, установленного на выходе низкого давления. Регулирующий клапан открывают, пока давление не станет 0,34–0,54 атм.

- Затем продувают воздух из шланга – открывают ацетиленовый клапан резака до появления звука выходящего газа. После этого смотрят на показания манометра низкого давления. При продувке величина давления должна быть стабильной (если нет, то убеждаются в правильности установки регулятора).

- Клапан на резаке закрывают.

Проверяют и настраивают подачу кислорода – отключают регулятор его подачи (скручивают вниз), а после этого настраивают давление. Для снижения подачи кислорода закручивают ручку манометра на несколько оборотов назад. Затем выполняют последовательность следующих шагов:

- На баллоне для кислорода полностью отпирают главный клапан. Он двухседельный и в случае его частичного открытия из-за высокого давления в баллоне (150 атм) кислород выходит вокруг кольца уплотнения соединения штока клапана.

- Медленно открывают регулятор подачи, следя за показаниями манометра, установленного на выходе низкого давления, до настройки давления кислорода в пределах 1,7–2,7 атм.

- Продувают из шланга атмосферу – на резаке открывают кислородный вентиль. У резака 2 вентиля для кислорода: один ближе к шлангу, контролирует подачу в камеру, где кислород смешивается с ацетиленом для подогрева стали (горения смеси), а также для подачи в кислородную дюзу для резки; другой расположен дальше и подает кислород в отдельную дюзу резки (пока не открыт этот вентиль или не отпущен специальный рычажок резки кислород не должен выходить из мундштука резака). Сначала открывают первый вентиль – его несколько раз поворачивают, обеспечивая достаточный приток кислорода для осуществления обеих функций. После этого немного открывают второй (передний) вентиль – на время пока не очистится шланг (3–5 с для трубки длиной 7,5 м).

- Передний вентиль закрывают.

Как безопасно разрезать баллон

Так как газовый баллон взрывоопасен, при его резке существует большая вероятность того, что он может взорваться. Делать процедуру распиловки необходимо с большой аккуратностью с определенными требованиями.

Так как сосуд предназначен для транспортировки сжиженного газа, остатки его содержимого представляют собой жидкость, называемую конденсатом. Эта субстанция имеет специфический запах и высокую степень воспламенения. Поэтому, нельзя просто так, взять начать резать емкость болгаркой.

Для начала требуется удалить конденсат, а для этого необходимо избавится от остатков газа в баллоне.

В таком положении проводится слив остатков газа с баллона с конденсатом

Важно! Процедуру выливания конденсата проводить не дома, а заранее выбрать место где не будет людей. В начале требуется выкопать яму в земле на глубину одного штыка лопаты. После чего, вылить конденсат и подпалить, отойдя на безопасное расстояние с баллоном. После окончания горения яму нужно закопать.

При длительной эксплуатации, газ, который транспортируется в емкости въедается в стенки, поэтому даже после слива конденсата резать его запрещается. Его требуется промывать проточной водой с моющими средствами. Но, даже после такого приема, вероятность возгорания очень большая.

Чтобы начать распил сосуда, необходимо соорудить систему постоянной подачи воды в него, и начинать работы только после того как емкость будет наполнена водой.

Поджигание резака и нагревание металла

Перед зажиганием резака требуется:

- убедиться в герметичности всех соединений (клапанов, манометров, шлангов, другой арматуры) – любая протечка газа может моментально вызвать пожар;

- проверить еще раз место работы на предмет отсутствия легковоспламеняющихся материалов, посторонних людей (особенно детей), животных;

- убедиться в готовности к работе;

- надеть защитные очки и перчатки.

Затем открывают на резаке клапан ацетилена, позволяя выйти кислороду, который находится в камере-смесителе. На это достаточно нескольких секунд. Потом закручивают вентиль, пока не станет слышно, что ацетилен еле выходит. Перед резаком располагают специальную зажигалку для него как показано на видео, чтобы ее внутренняя часть касалась мундштука. Затем надавливают на рычаг зажигалки. Когда производимые искры подожгут ацетилен, перед мундштуком должно образоваться маленькое пламя желтого цвета.

Подкручивая клапан подачи газа, увеличивают длину пламени примерно до 25 см. Факел должен начинаться у самого мундштука резака. Пламя будет отрываться от него или прыгать, когда ацетилена подается чересчур много.

Медленно открывают передний кислородный вентиль. При этом пламя должно поменять цвет с желтого на голубой – в этот момент будет обеспечена подача такого количества кислорода, которого достаточно для полного сжигания ацетилена. Подачу кислорода следует увеличивать, пока внутренний язычок голубого пламени не уменьшится и сожмется в направлении мундштука.

Кислородный клапан открывают еще больше – увеличивают размер факела, пока у внутреннего пламени длина не станет едва больше толщины разрезаемой стали (для листовой холоднокатаной толщиной 9,5 мм достаточно превышения длины пламени на 1,3 мм). Когда слышно «сопение» или кажется, что голубое пламя перистое и неустойчивое, то это означает слишком большую подачу кислорода. Ее снижают, пока все пламя не стабилизируется, а внутреннее – не примет форму четкого конуса.

Внутреннее пламя самым кончиком подносят к поверхности обрабатываемой стали. Ее греют до образования в месте соприкосновения лужицы расплавленного светящегося металла. Кончик пламени надо держать неподвижно на расстоянии примерно 10 мм от поверхности стали как показано на видео, чтобы все тепло концентрировалось на одном участке.

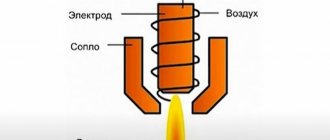

Диаметр проходного отверстия

Непосредственное влияние на скорость и качество раскроя оказывает конструкция сопла и диаметр проходного отверстия. С его увеличением возрастает расход подаваемых газов, меняется площадь сечения газового столба, форма потока, его скорость.

Пример. При мощности компрессора (газогенератора) в 15 атм сквозь сопло диаметром 1 мм будет проходить примерно 0.14 м3/мин. Через 3.5 мм уже 1.8 м3/мин. Увеличение мощности подающего агрегата до 25 атм увеличит расход, в последнем случае, примерно до 3 м3/мин.

Резка стали газовым резаком

Ручку клапана газовой резки медленно отпускают вниз – подают струю кислорода, поджигающую расплавленный металл. Если сразу начинает происходить бурная реакция, то сталь загорелась и можно продолжать постепенно увеличивать давление кислорода, пока его струя не прорежет материал насквозь. Когда реакция не идет – металл разогрет недостаточно, чтобы возгореться в струе кислорода. Необходимо в нагревающее пламя добавить кислорода и дать ему возможность разогреть сталь.

Когда струя кислорода начнет резать, мундштук резака начинают медленно передвигать вдоль линии реза. При этом почти все продукты обработки (расплавленный шлак, искры) сдуваются струей к задней стороне зоны разрезания как показано на видео. Если этот поток возвращается обратно или замедляется, то надо уменьшить скорость перемещения резака или остановить его и прогреть материал еще больше (работать лучше очень медленно, нежели пытаться резать слишком быстро). Резку продолжают до завершения намеченного отреза или разделения металла.

Преимущества и недостатки

Резка металла пропаном обладает рядом достоинств, среди которых можно выделить следующие:

- Газовая резка востребована в ситуации, когда возникает необходимость в разрезании металла значительной толщины или создании изделий по шаблонам, предусматривающим изготовление криволинейного реза, который нельзя выполнить при помощи болгарки. Также не обойтись без газового резака и тогда, как стоит задача по вырезанию диска из толстого металла или выполнению глухого отверстия на 20-50 мм.

- Газовый резак является очень удобным в работе инструментом и отличается малым весом. Всем домашним мастерам, которые имели опыт обращения с бензиновыми моделями, известны неудобства, связанные с большим весом, размерами и шумом. Помимо того, что значительные неудобства создает вибрация, оператор вынужден обеспечить серьезное давление во время работы. Газовые же модели представляются более привлекательной альтернативой за счет отсутствия у них всех вышеобозначенных минусов.

- Использование резки металла газом позволяет в 2 раза ускорить работы, что невозможно сделать при помощи аппарата, оснащенного двигателем на бензине.

- Среди большинства газов, включая и бензин, пропан выделяется более низкой ценой. По этой причине он лучше подходит для выполнения значительного объема работ, например, если возникла задача по резке стали на металлолом.

- При использовании пропановой резки удается создать более узкую кромку среза, нежели при работе с ацетиленовыми резаками. При этом рассматриваемый метод позволяет создать более чистый срез, чем тот, который можно выполнить при помощи бензиновых горелок или болгарки.

Среди недостатков, которыми обладают пропановые резаки, следует выделить лишь единственный: их можно использовать лишь для ограниченного круга видов металлов. Они подходят для резки исключительно низко- и среднеуглеродистых сталей, а помимо этого, и ковкого чугуна.

Особенности использования

Подобные инструменты не подходят для резки высокоуглеродистых сталей по той причине, что они имеют достаточно высокую температуру плавления, которая почти не отличается от температуры пламени. Это приводит к тому, что вместо выброса окалины, имеющей вид столпа искр, с обратной стороны листа, происходит ее смешивание с расплавленным металлом по краям разреза. В результате кислород не может достичь толщи металла, из-за чего ему не удается прожечь материал.

Трудности во время резки чугуна создает форма зерен, а также графит между ними. Правда, это не относится к ковкому чугуну. Не получается решить поставленную задачу, если приходится иметь дело с алюминием, медью и их сплавами.

Важно остановиться на следующем моменте: категорию низкоуглеродистых сталей представляют марки от 08 да 20Г, среднеуглеродистых — марки от 30 до 50Г2. Характерной особенностью марок углеродистых сталей является наличие в их названии спереди буквы У.

Универсальные резаки

В некоторых случаях использовать резак газовый ацетиленовый экономически нецелесообразно. При этом иметь два резака, работающих на разных типах топлива, неразумно. Поэтому на крупных производственных объектах особой популярностью пользуются универсальные газокислородные ножи. Их главная особенность заключается в способности работать от разных видов топлива.

Подавляющее большинство универсальных агрегатов используется для ручной резки нелегированных изделий или сталей с низким процентом углерода в их составе. Наибольшее распространение получил пропановый/ацетиленовый резак. Первый тип газа используется для обработки материалов толщиной до 200 мм, а второй – свыше 300 мм.

Особенности резки

Резак надо вести плавно вдоль линии разреза и следить за углом наклона, который отклоняется на 5—6 градусов против движения инструмента. При толщине металла более 0,95 м отклонение увеличивают, прорезав металл на глубину около 20 мм, угол отклонения опять уменьшается. Как резать резаком, чтобы срез был ровным, мы уже подробно объясняли в предыдущем разделе.

Сколько расходуется газа

Расход газов при резке металла пропаново-кислородным резаком, зависит от толщины конструкции и конфигурации разреза. Для наглядности приводим расположенную ниже таблицу:

| Размер заготовки (толщина), мм | Время на отверстие, сек | Размер разреза (ширина), мм | Расход, на м 3 реза | |

| пропана | кислорода | |||

| 4,0 | 5—8 | 2,5 | 0,035 | 0,289 |

| 10,0 | 8—13 | 3,0 | 0,041 | 0,415 |

| 20,0 | 13—18 | 4,0 | 0,051 | 0,623 |

| 40,0 | 22—28 | 4,5 | 0,071 | 1,037 |

| 60,0 | 25—30 | 5,0 | 0,087 | 1,461 |

Расход газов существенно снижается, когда выполняется наплавка или пайка.

Нюансы

Главная задача исполнителя — правильно выдерживать скорость:

- нормальный режим — искры летят под прямым углом относительно поверхности заготовки;

- малая скорость — разлет от исполнителя и угол менее 85 градусов.

После окончания процесса вначале перекрывается подача кислорода, а пропан — отключают в последнюю очередь.

Негативная деформация

Начинающих сварщиков волнует вопрос, как надо правильно пользоваться резаком пропан кислород, чтобы не произошло коробления поверхности детали. Вначале нужно разобраться — какие же факторы способствуют возникновению этих дефектов:

- при неравномерном нагреве поверхности;

- была выбрана высокая скорость движения резака;

- произошло резкое охлаждение места нагревания.

Чтобы исключить возникновение перечисленных факторов на заготовки, их предварительно надежно закрепляют и прогревают, а скорость наращивают постепенно. Если же коробление всё-таки произошло, то вернуть первоначальную форму можно при помощи обжига или отпуска, а листы править на вальцах.

Опасность обратного удара

При неправильном режиме горения струи происходит хлопок и пламя втягивается вовнутрь изделия, что приводит к взрыву, т. к. огонь распространяется по шлангам и доходит до емкостей с газами. Чтобы предотвратить опасную ситуацию, резак оборудуется обратным клапаном, который отсекает пламя и не допускает его распространения.

Правила использования

Они аналогичны технике безопасности при проведении сварки, но имеют специфические дополнения:

- Средствами защиты пренебрегать не рекомендуется, т. к. это приводит к получению травм в виде ожога кожи или повреждения роговицы глаз разлетающимися искрами, поэтому обязательны очки и перчатки с длинными раструбами до локтя.

- Одежда и обувь исполнителя изготавливается из негорючего материала.

- Баллоны с газами располагаются не ближе пяти метров от места проведения резки.

- Пламя резака направляется только в противоположную от шлангов сторону.

- Резка производится в помещениях, оборудованных сильной вентиляцией или на открытых площадках.

При длительном простое оборудования нужно провести профилактические работы, прежде чем использовать резак по назначению.

Поверхностная и фигурная резка

В некоторых ситуациях может потребоваться создать на поверхности рельеф путем вырезания на листе канавки. Если решено использовать подобный метод резки, то нагрев металла будет обеспечивать не только одно пламя резака. Свой вклад будет вносить и расплавленный шлак. Становясь жидким, он будет распространяться на всей поверхности, что будет приводить к подогреву нижних слоев металла.

Первым этапом при осуществлении поверхностной резки является прогрев выбранного участка до температуры воспламенения. После начала подачи режущего кислорода вами будет создана зона горения металла, а благодаря равномерному перемещению резака линия разреза получит чистую кромку. Саму операцию нужно выполнять таким образом, чтобы резак находился под углом 70-80 градусов по отношению к листу. Когда начнет поступать режущий кислород, резак располагают таким образом, чтобы он образовывал с обрабатываемой поверхности угол в 17-45 градусов.

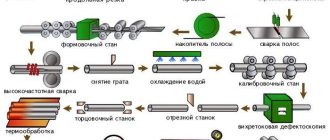

Принципиальная конструкция газового резака

Особенности конструкции резака.

Инжекторный или двухтрубный резак

Это самая популярная модель по своей конструкции. Название «двухтрубный» происходит из-за разделения технического кислорода на два потока. Это делается для функционального разделения работы кислорода.

Верхний поток кислорода с высокой скоростью идет сквозь сопло внутреннего мундштука. Это чрезвычайно важная часть аппарата – она отвечает за непосредственно фазу резки металла. Регулируется этот поток специальным вентилем, который обычно выносится на наружную панель.

Второй поток кислорода идет прямиком в инжектор. Порядок работы в камере инжектора следующий: кислород поступает в камере под большим давлением и с высокой скоростью, в результате чего в этом пространстве образуется зона разреженного давления. Кислород является в данном случае инжектируемым.

Номинальный расход газов.

Через специальные боковые отверстия в стенках камеры в нее втягивается горючий газ – он является в данном случае эжектируемым. Происходит смешение газов, скорости выравниваются, в итоге на выходе из камеры формируется поток из смеси газов, у которого скорость ниже, чем у инжектируемого кислорода, но выше, чем у эжектируемого горючего газа.

На следующем этапе сформированная смесь газов поступает в наконечник – сначала в его головку, а затем через сопло между мундштуками выходит и образует то самое пламя в виде факела, которое разогревает металл до температуры его горения. Все потоки газов регулируются собственными вентилями на внешней стороне корпуса – для подачи кислорода и отдельно для подачи горючего газа в инжектор.

Безинжекторный или трехтрубный газовый резак

В данном случае устройство газового резака сложнее. Кислород в него попадает по двум трубкам, третью трубку по праву занимает горючий газ. В этом сварочном резаке газы смешиваются внутри головки, никакой камеры здесь нет. Такая система является более безопасной, чем двухкамерная модель.

Дело в том, что здесь нет риска для так называемого «обратного удара», который заключается в весьма неприятном и опасном явлении: проникновении горящих газов в каналах и трубках аппарата в обратном направлении.

У этой модели стоимость значительно выше. Кроме этого недостатка у трехтрубного резака имеется еще один нюанс: в работе с ним необходимо очень высокое давление горючего газа – выше, чем с инжекторным аппаратом.

Как правильно резать металл кислородно-пропановым резаком?

По сравнению с газосварочными работами резка газом требует от человека гораздо меньших навыков. Поэтому овладеть газовым резаком не так уж сложно. Достаточно понять, как это правильно делать. Наибольшее распространение в наше время получили пропановые резаки. В них применяются совместно пропан и кислород, так как их смесь дает наибольшую температуру горения.

Резак пропановый предназначен для ручной разделительной кислородной резки углеродистых и низколегированных сталей с применением пропана.

Подготовка к работе

Схема вставного резака.

Перед работой обязательно требуется осмотреть устройство, чтобы убедиться в том, что резак полностью исправен. Затем проделайте следующие шаги:

- Первым делом к аппарату для резки присоединяются шланги. До того, как присоединить рукав, нужно его продуть газом, чтобы удалить попавший туда мусор или грязь. Шланг для кислорода крепится к штуцеру с правой резьбой при помощи ниппеля и гайки, второй шланг (для пропана) — к штуцеру с левой резьбой. Не забудьте, прежде чем присоединить рукав с газом, проверить, есть ли подсос в каналах резака. Для этого соедините кислородный шланг со штуцером кислорода, а газовый штуцер должен остаться свободным. Установите уровень подачи кислорода на 5 атмосфер и откройте газовый и кислородный вентили. Потрогайте пальцем свободный штуцер, чтобы убедиться, идет ли подсос воздуха. Если нет, следует прочистить инжектор и продуть каналы резака.

- Далее проверьте разъемные соединения на герметичность. Обнаружив утечку, подтяните гайки или смените уплотнители.

- Не забудьте проконтролировать, насколько герметичны крепления газовых редукторов и исправны ли манометры.

Выставляем на кислородном редукторе 5 атмосфер, на газовом — 0,5. (Обычно соотношение газа к кислороду 1:10.) Все вентили резака следует поставить в закрытое положение.

Для работы резаком на редукторе ставим 5 атмосфер, на газовом — 0,5.

Берется резак, сначала немного открываем пропан (на четверть или чуть больше), поджигаем. Упираем сопло резака в металл (под наклоном) и медленно открываем регулирующий кислород(не перепутайте с режущим). Поочередно регулируем эти вентили, чтобы добиться пламени нужной нам силы.

При регулировке открываем попеременно газ, кислород, газ, кислород. Сила (или длина) пламени подбирается с расчетом толщины металла. Чем лист толще, тем сильнее пламя и расход кислорода с пропаном больше.

Когда пламя отрегулировано (оно приобретает синий цвет и коронку), можно резать металл.

Подносится сопло к краю металла, держится он в 5 мм от разрезаемого предмета под углом 90°. Если лист или изделие необходимо прорезать в середине, разогревать металл следует начинать с той точки, от которой пойдет разрез.

Стандарты и габариты

Сварка при помощи сварочной горелки с газом.

Все стандартные измерения, касающиеся газовых резаков, оговорены в ГОСТе 5191-79. Естественно, что вес и размеры аппаратов напрямую связаны с их мощностью. Вес, например, бывает только в двух значения: резаки моделей Р1 и Р2 весят 1,0 кг, а модель высокой мощности Р3 весит 1,3 кг и ни граммом больше или меньше.

Кстати, с мощностью и размерами связан и вид горючего газа. Если мощные резаки Р3 работают только на смеси кислорода с пропаном, то аппарата поменьше типа Р1 и Р2 вполне могут функционировать с любым видом газа.

Вставные газовые резаки:

Кроме классических моделей с разной мощностью существует отдельная категория – так называемые вставные газовые резаки с особой маркировкой РВ. По ГОСТу они называются очень странно: наконечники к газовой горелке для резки металла. В общем-то они отличаются от традиционных резаков: смешивание горючей смеси и кислорода проводится в самом наконечнике.

По весу эти устройства значительно легче резаков. РВ1 весит 0,6 кг, а РВ2 и РВ3 – всего по 0,7 кг. Но пусть эта кажущаяся изящность не вводит вас в заблуждение. Не будем забывать, что это наконечники к горелке, в комплекте с которой они будут весить ничуть не меньше, чем обычные резаки. В чем тогда преимущество?

В том, что их можно докупить к уже имеющейся горелка и, таким образом, сэкономить кое-какие деньги. И компактность всего комплекта, упакованного в специальный кейс. И еще одна немаловажная деталь, которая касается природы горючего газа. Дело в том, что ацетилен значительно дороже пропана.

Но для сварки металла намного желательнее именно ацетилен: горелка с ним дает пламя с температурой выше на 400°С, чем такая же со смесью кислорода с пропаном.

Портативные модели: малому кораблю – малое плавание

Устройство резака.

На рынке сейчас предлагается множество портативных вариантов автогенов – именно так они позиционируются. Они продаются в виде насадки к компактному цанговому газовому баллону. Но по своей сути и принципу работы это горелки. Большинство из них обеспечивают температуру факела не выше 1300°С.

Встречаются, конечно, и портативные модели «профессионального» ряда – цанговые резаки, дающие температуру факела выше – до 2000 – 2500°С, что в общем-то близко по показателям к классическому кислородно-пропановому резаку. Но физика есть физика: даже в этих моделях нет главного компонента, который режет металл – кислородной струи, которая окисляет этот самый металл.

Где хорош портативный газовый резак? При резке легко плавких металлов или сплавов типа олова, латуни, бронзы, меди. Но даже эти «детские» варианты не режутся, а плавятся. Поэтому компактные насадки – резаки используются больше для пайки или сварки маленьких заготовок из цветных металлов. Это могут быть детали бытовых устройств типа холодильника или кондиционера. Сварка, а не резак, одним словом.

В любом случае будьте внимательны при выборе таких моделей далеко не всегда их предлагаемая «портативность» в итоге оправдана.

Примеры использования газовых баллонов в разрезанном виде

Так как металл сосуда имеет сравнительно большую толщину, и сама форма соответствует, из этих баллонов делают мангалы. Такой вариант использования очень популярен, так как такое изделие служит длительное время. Толщина металла не даст мангалу прогореть очень долго, что способствует максимальной эксплуатации.

Форма баллона позволяет получить уже готовый мангал с небольшими видоизменениями и доработками. Порезать баллон на мангал достаточно просто в горизонтальном положении.

Другим вариантом использования этого сосуда является печка-буржуйка. При незначительной доработке баллон может стать эффективной прибором отопления в нежилом помещении. Толщина металла не даст прогореть при эксплуатации, а круглая форма позволяет избегать многих сварочных работ. Когда на улице зима, такая печь поможет эффективно отапливать небольшую площадь.

Печь-буржуйка из газового баллона

Использование баллона как дополнительный ресивер компрессора. Часто случается, когда в компрессоре необходим большой запас воздуха, поэтому и используют дополнительные ресиверы. Для этого, отпиливают верхнюю часть сосуда. Другую часть выпаливают на костре, чтобы полностью избавиться от запахов, и опять сваривают вместе. В результате, получается качественный ресивер, способный выдержать давление воздуха до 15 кг. Для таких целей также используется и кислородный баллон.

Использование баллонов как емкость для воды, или самодельных бойлеров. Для таких целей, сосуды в обязательном порядке должны выпаливаться. Чтобы увеличить емкость можно сварить два баллона вместе, обрезав у каждого нижнюю или верхнюю части. Правильный выбор положения разреза в этом случае, зависит исключительно от индивидуальности требований к изделию.

Оборудование

Основным оборудованием для газовой резки является резак. В комплект к нему входят: насадка для сварки и плавки.

Благодаря резаку можно контролировать дозировку газовой смеси и кислорода. Также с помощью этого оборудования осуществляется воспламенение горючей смеси, подача пламени к месту обработки.

Резак состоит из двух блоков: режущего и подогревающего. Первый представлен трубкой выхода струи кислорода, вентилем и мундштуком внутреннего типа.

Подогревающий блок включает вентили, которые предназначены для регулировки давления газовой смеси и кислорода. Также есть трубка подачи, мундштук наружного вида, камера смешивания и инжекторная ячейка.

Резаки бывают ручными и машинными. Последние являются стационарными, поэтому для ремонтных работ предпочтительнее использовать ручные.

Дополнительно используется следующее газорезательное оборудование:

- редуктор – предназначен для снижения давления;

- прибор для изменения давления;

- стальной баллон с газом и кислородом;

- соединительные шланги.

Перед использованием оборудования важно проверить его исправность во избежание взрыва баллона или редуктора. Резак предварительно продувается кислородом.

Требования безопасности

Газовое оборудование, которое используется в процессе резки металлов, а именно кислородно-ацетиленовый резак, относится к категории взрыво- и огнеопасных. Поэтому перед тем, как пользоваться газовым резаком, следует выполнить все обязательные рекомендации по соблюдению техники безопасности.

Для этого рабочее место следует снабдить:

- огнетушителем. Использование газового резака сопровождается открытым пламенем и высокими температурами, поэтому средства пожаротушения должны присутствовать на посту;

- защитной спецодеждой, состоящей из: х/б костюма, по возможности, пропитанного огнезащитным составом;

- перчаток или краг из брезента или достаточно толстой кожи;

- ботинок с кожаной подошвой;

- защитных очков с встроенными светофильтрами.

При работе с резаком ни в коем случае не следует надевать предметы одежды из синтетики или других с легкостью воспламеняющихся тканей, а также неприлегающие плотно к телу или имеющие сильно изношенные края. Все это может привести к возгоранию и, соответственно, опасности для здоровья и жизни.

Резать газом можно только различные марки и виды нелегированной углеродистой стали. Нержавеющая сталь, цветные металлы и разнообразные сплавы разрезать пропановым резаком не получится.

Как выбрать резак получше?

Принцип действия газового резака.

Предлагаем блок полезной информации, которая поможет вам лучше ориентироваться в спецификациях и технических характеристиках резаков заранее:

- Ниппели бывают латунными алюминиевыми. Латунные варианты долговечнее.

- Если есть возможность, выбирайте модели с алюминиевыми, а не пластиковыми ручками, Какой бы не был пластик теплоустойчивым, он «поплывет» в любом случае быстрее, чем алюминий.

- Рукоятка должна быть достаточно массивной: диаметр не меньше 40 мм.

- Вентили должны хорошо работать. Это значит – проворачиваться без особых усилий.

- Аппараты с рычажным управлением более удобны и экономны в использовании, они экономят газ.

- Вентильные шпиндели должны быть обязательно из нержавеющей стали, а не из латуни, которые слишком недолговечные. Бывают «комбинированные» варианты, они по своей долговечности занимают серединную позицию.

- Лучшим материалом для корпуса резака являются металлы: латунь, медь, нержавеющая сталь.

- Мы помним, что ацетиленовые резаки стоят дороже. Следим за материалом, из которого выполнены детали имеющие прямой контакт с горючим газом перед смешением в камере. Внимание! Они не должны быть сделаны из меди или ее сплавов, где содержание меди не меньше 65%.

- Если конструкция устройства разборная, это лучше: его легче чистить и ремонтировать.

- Только медь! Только медный наружный мундштук!

- Правильный внутренний мундштук на газовый резак ацетиленового типа тоже должен быть из меди. А вот в кислородном резаке по металлу – из латуни. Вот такие нюансики.

- Обязательно проверяйте у продавца состояние дел с запасными частями и расходным материалом.

На что обратить внимание при выборе газового резака

Подбор качественного инструмента напрямую зависит на результат. Если пренебречь некоторыми параметрами теряются определенные свойства резака, снижаются параметры безопасности. Пропан и кислород взрывоопасные вещества, которые требуют соблюдения некоторых требований при эксплуатации:

- Рукоятка выполняется из алюминиевых сплавов, пластик применяется более дешевыми инструментами, со временем плавиться, теряет форму.

- Латунный ниппель прослужит дольше алюминиевой структуры, так как имеет больший ресурс к деформациям.

- Вращение вентилей должно производится с небольшим усилием, для остановки процесса в случае возникновения нестандартной ситуации. Рекомендуемый размер вентиля – не менее 4 см.

- Наиболее надежные шпиндели изготавливаются из нержавейки, способны выдержать до 1500 циклов без замены, латунные не выдерживают подобного срока эксплуатации. Наиболее подходящим вариантом являются комбинированные шпиндели, имеющее благоприятное соотношение цена-качество.

- Конструкция резака должна быть разборной, для продления срока службы производится техническое обслуживание. Материал мундштука – медь.

Кислородно-пропановый резак вентильного типа

Необходимо обратить внимание на доступность ремонтных комплектов, запасных частей для резака. Если свободной продажей таковых не имеется, могут возникнуть проблемы при произведении ремонта.

Советы бывалых: как пользоваться

Инструкции, как пользоваться газовым резаком, можно разделить на общие положения и профессиональные «мелкие» замечания, которые на самом деле являются ценнейшими практическими помощниками.

Таблица резки металлов газовым резаком.

Сначала общие положения:

- Только в маске! Только в маске сварщика или специальных очках проводим любые работы с любым газовым резаком. Работа с автогеном – занятие с морем рисков, технику безопасности выполнять по-настоящему и не по-детски.

- Одежду и перчатки выбираем с огнеупорными свойствами. Если таковых нет, что же: по крайней мере, минимальное требование – не одевать одежду из синтетики.

- На рабочем месте обязательно должен быть огнетушитель со всеми правильными сроками годности и т.п. Средства пожаротушения также нужно разместить неподалеку по правилам пожарной безопасности.

- Перед работой нужно запастись:

- линейкой, специальным карандашом, угольником и рулеткой;

- специальной зажигалкой, которая обычно есть в комплекте с оборудованием.

- Во время работы важно выбрать правильно расположение. Пламя факела должно быть расположено фронтально по отношению к подводящим шлангам. Шланги, в свою очередь, расположить так, чтобы они не мешали вам по ходу процесса.

- Еще одно правило из техники безопасности: газовые баллоны не должны быть ближе 5-ти метров к вам во время работы.

- Проветривание должно быть отличным в течение всей резки, лучше всего работать на открытом воздухе.

- Пол в мастерской должен быть или бетонным, или земляным.

- Если вы давно не работали со своим резаком, либо начинаете использовать новый аппарат, проверьте каналы: они должны быть чистыми. Кроме того, всегда проверяйте уровень разреженности в камере, которая формируется кислородом. Сначала снимите шланг с пропаном – делать это нужно при закрученных вентилях и на резаке, и на баллоне. Затем на баллоне открываете вентиль кислорода и газа при рабочем давлении. Инжектор проверяется просто: прикладываете палец к ниппелю газа, если все правильно, вы почувствуете подсасывание воздуха в этом ниппеле. Закрываете кислород, все вентили и затем шланг с горючим газом подключаете к резаку: работать можно.

Схема резки металла резаком.

Этапы действий во время резки, пропановые резаки:

- Сначала баллон с кислородом: выставляем рабочее давление.

- Потом баллон с горючим газом: также выставляем рабочее давление. Ориентир – давление кислорода. Давление пропана должно быть меньше примерно в десять раз. Если аппарат трехтрубный, то разница будет составлять пять раз.

- Медленно открываем вентиль кислорода и газа, поджигаем газ и формируем с помощью вентилей напор факела разогревающего пламени.

- Ручной газовый резак готов к работе, теперь собственно резка металла резаком.

- К месту горения начинает поступать струя поджигающего кислорода. Если металл нагрет в достаточной степени, нужная реакция начнется немедленно. В этом случае давление подачи кислорода можно еще увеличивать до тех пор, пока металл не будет прорезан в полной степени.

- Теперь автоген можно двигать в нужном направлении – по линии запланированного разреза. Скорость движения нужно определять по ходу дела, она будет зависеть от того, как искры и шлак стекали или сдувались вниз от горелки.

- После выполнения резки осмотрите внимательно рабочий участок на предмет оставшихся кусков расплавленного металла. Не дай бог наступить на такие – прожгут даже толстую подошву ботинок.

- Охлаждение деталей проводится или с помощью воды, или естественным образом.

- После окончания резки нужно закончить рабочий процесс, что не менее важно, чем начать работу.

- Сначала закручиваем вентиль кислорода.

- Следующими перекрываются вентили пламени – первым вентиль пропана, следующим – вентиль кислорода.

- Закручиваем вентили на баллонах.

- Освобождаем шланги от газа: открываем и затем поочередно закрываем вентили разогревающей смеси на аппарате.

Источники

- https://tutmet.ru/polzovatsja-rezat-rabotat-gazovym-rezakom-nastrojka.html

- https://stanok.guru/oborudovanie/raznoe/rezka-metalla-kislorodno-propanovym-rezakom.html

- https://printeka.ru/metally/kak-pravilno-rezat-gazovym-rezakom-metall.html

- https://tutsvarka.ru/oborudovanie/gazovyj-rezak

- https://msmetall.ru/instrument/kak-rezat-relsy-rezakom.html

- https://WikiMetall.ru/oborudovanie/kak-polzovatsya-rezakom.html

Нюансы резки

Процесс рассекания предусматривает контроль скорости, подбор параметром происходит визуально, зависит от количества искр и их разлетания. Поток искр, образуемый процессом резки, должен образовываться под углом 90 ° по отношению к поверхности. Скорость регулируется, если поток изменяет направление, в этом случае скорость низка, требует настройки.

Толщина структуры влияет на процесс, в случае обрабатываемого листа, толщиной более 6 см, его необходимо разместить под небольшим углом для стекания шлака. При обработке толстых изделий, важно выдержать угол наклона больше на 15 °, контролировать скорость. В случае остановки рассекания на середине пути, процесс не возобновляется в данной точке, а происходит сначала. Во избежание переделки при действиях с толстым изделием, необходимо вести резак так, чтобы металл обрабатывался по всему периметру.

Резка металла газовым резаком

После завершения рассекания стали, отключается подача режущего газа. Затем перекрывается вентиль на баллоне, последней очередью закрывается подача горючей смеси.