Способы рубки металла

Технология слесарной рубки металла подразделяется на следующие виды:

- по характеру решаемых задач (вырубка деталей по заданной форме, отделение части металла необходимого размера, вырубание канавок);

- способу операции (ручную или механизированную);

- методу фиксации;

- направлению рубочного действия (вертикальное или горизонтальное).

Все виды рубки металла могут осуществляться как вручную, так и механически. Это определяется требуемым качеством получаемого изделия, количеством (производительностью), техническими возможностями (наличием ручного или механического инструмента).

При ручной рубке используются следующие способы: вертикальный или горизонтальный. Выбор способа зависит от возможности закрепления металла.

Она может зажиматься в тисках (если позволяют размеры и масса). Если это невозможно, заготовку располагают на наковальне или металлической плите. Горизонтальную операцию целесообразно производить с использованием слесарных тисков.

При ручной рубке выделяют три способа нанесения удара молотком. Это — кистевой, локтевой и плечевой удар. От силы удара зависит скорость проведения операции и качество получаемого края детали. На силу удара влияет масса ударной части молотка, длины ручки.

В оборудованных мастерских и на металлообрабатывающих предприятиях применяют различные виды механизированных способов рубки и резки металлических заготовок. К этим способам относятся:

- вырубка с помощью пресса или молота;

- рубка и резка с помощью гильотины;

- применения специальных станков.

В основу механизированных видов положены, механические, гидравлические или электрические принципы приведения в действие режущего инструмента.

Современные инструменты

Для обработки древесины используются молотки весом 400, 500, 600 и 800 гр. Молотки установлены на ручках из твердой и ковкой древесины (береза, клен, дуб, рябина). Ручки должны быть овальной формы, с гладкой и чистой поверхностью, без сучков и трещин. Длина рукоятки молотка весом 400-600 г составляет 350 мм, вес 800 г — 380-450 мм. Для предотвращения забивания во время работы, конец рукоятки, установленной на молотке, заклинивается деревянными или металлическими клиньями толщиной 1-3 мм. Клинья расположены вдоль главной оси рукоятки. Деревянные клинья укладываются на клей, металлические клинья заделываются так, чтобы они не выпадали.

Рабочая часть долота и крестовины (5, c, d) закалены до длины не менее 30 мм, а головка более слабая, чем лезвие (до длины около 15-25 мм), чтобы избежать его осыпания и растрескивания при ударе молотком.

Остальная часть долота и траверса должна оставаться мягкой. Зубила и крейцкопфы должны быть без трещин, фольги и других дефектов.

Наиболее часто используемые зубила имеют длину 175 и 200 мм и ширину лезвия 20 и 25 мм. Для резки канавок из стали и чугуна используйте поперечные фрезы длиной 150-175 мм с шириной ножа 5-10 мм. Зубило и поперечные головки выковываются в конус, что обеспечивает правильное направление удара молотка и уменьшает возможность появления на голове грибной головки.

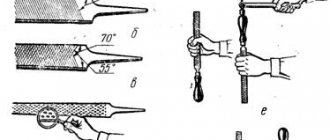

Угол заточки зубил и поперечных фрез зависит от твердости материала. Для резки чугуна, твердой и цельной бронзы угол заточки инструмента составляет 70°, для резки средней и мягкой стали — 60°, для резки латуни, меди и цинка — 45°, для резки очень мягких металлов (алюминия и свинца) — 35-45°.

Слесарный инструмент затачивается на заточных станках шлифовальными кругами. Во время заточки рабочая часть инструмента (лезвие) становится очень горячей, поэтому ее можно отпустить. При закаливании инструмент теряет свою твердость и становится непригодным для дальнейшей работы. Для предотвращения этого во время заточки рабочая часть инструмента охлаждается водой. На рис. 6 показано, как держать долото во время заточки и как проверять правильность заточки угла.

Применяемое оборудование и инструменты

Этот перечень зависит от способа проведения работ. Ручная рубка осуществляется с применением:

- режущего инструмента (зубила, крейцмейсель и так далее);

- слесарного молотка (его выбирают по весу и длине ручки);

- тисков;

- металлической подложки;

- инструмента для разметки.

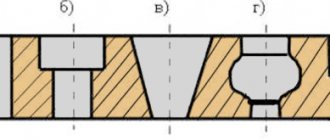

Слесарное зубило конструктивно состоит из трёх основных частей: ударной, средней (держателя) и режущей (рабочей). Форма режущей части у каждого разная и зависит от решаемой задачи. Зубилом производят стандартную операцию рубки. Крейцмейсель обладает более узкой режущей кромкой. Канавочник предназначен для вырубания канавок, поэтому его режущая часть выполнена в форме полукруга. Бородок изготавливают из круглого металлического стержня, и имеет рабочую часть в форме окружности заточенной по периметру. С его помощью производят вырубку отверстий в листовом металле. Все ударные инструменты изготавливаются из прочной инструментальной стали.

Основными параметрами этих инструментов являются геометрические размеры, углы заточки режущей части. Для нанесения удара по верхней (ударной) части зубила применяется слесарный молоток. Они отличаются формой бойка (круглая или квадратная), методом крепления ручки, общим весом.

Вырубка небольших деталей, отверстий, отдельных частей производится с помощью крепёжного оборудования или на стальных подложках. Для надёжности крепления эта операция производится в тисках.

В качестве инструмента для разметки применяют различные слесарные линейки, угольники, разметочные штангенциркули, малки. Для нанесения отметок применяют: керны (различной модификации), чертилки с разной формой наконечников, карандаши. Применяемые инструменты изготовлены по разработанным стандартам

На промышленных предприятиях инструментом для рубки металла являются специальные станки. К ним относятся:

- гильотины;

- прессы (гидравлические и механические);

- пресс-ножницы;

- угловысечные станки.

Они обладают высокой производительностью и позволяют проводить рубку даже очень толстого металла.

Гидравлическая гильотина управляется электронным блоком. С его помощью задают параметры будущей операции. Устанавливают вид металла, угол среза, величину давления на нож, скорость резания. Кроме гильотины для решения этих задач применяют так называемые комбинированные агрегаты. К ним относятся режущие станки (пресс-ножницы) и узкоспециальные (угловысечные станки, прессы и штампы). Пресс-ножницы применяются для рубки листов и полос металла, фасонного и сортового проката. Они хорошо справляются с профильным металлом, например, швеллер, двутавровый прокат, квадрат. С их помощью получают ровные отверстия и различной формы пазы.

Угловысечные станки позволяют проводить угловую вырубку металлических изделий практически любой толщины. Высокой точности рубки добиваются благодаря наличию шкалы, позволяющей точно опускать инструмент в требуемое место и правильно заточенного набора зубил.

Прессы и штампы решают аналогичные задачи. В них применяют механические, гидравлические, пневматические и электрические приводы.

Виды резки металла и используемое для этой цели оборудование

Существующие виды резки металла можно разделить на три группы:

- К первой относятся механические способы: ленточнопильный, а также продольной и поперечной резки.

Для ленточнопильной резки применяют специальные станки. Различают несколько их разновидностей, но все они работают схожим образом и разрезают деталь ленточной пилой. При наличии компьютерного управления такие станки обеспечивают точность реза до 0,05 мм. Подобный способ резки дает чистые кромки, не перегревает металл, но фигурную заготовку с его помощью изготовить нельзя.

Применение ленточной пилы оптимально для работы с фасонным прокатом

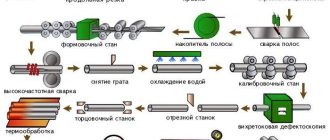

При использовании продольной резки лист металла пропускают через режущий блок, в состав которого входит вал с режущими дисками. Такие станки удобны для получения из листового металлопроката полос или лент. Они способны резать металл толщиной до 1,5 мм со скоростью до 300 м/мин.

Продольную резку применяют только для получения из тонколистового проката полос или лент

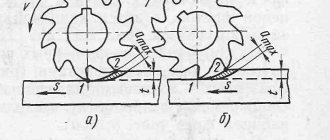

Для поперечной резки используют станки, в которых заготовки в виде полос режут на детали простой формы, пропуская через систему режущих дисков. Такой способ тоже подходит только для тонкого проката.

- Ко второй группе относятся термические способы: газокислородный и плазменный.

Чтобы разрезать металл с помощью газокислородной резки, применяют два газа: пропан или ацетилен и кислород. С помощью первого газа металл нагревают до +1200…1300 °С. Кислород нужен для поддержания горения. Таким способом можно разделывать металлы толщиной до 300 мм и получать детали любой формы.

Газокислородную резку применяют для работы с толстым прокатом

Для выполнения плазменной резки на металл воздействуют струей ионизированного газа, который нагревают до +15 000…30 000 °С и разгоняют с помощью электрического поля до скорости 1500 м/с. Этот способ позволяет работать с любыми металлами толщиной до 100 мм и дает возможность получить деталь любой формы с чистыми кромками.

Плазменную резку можно использовать для толстого проката

- К третьей группе относится высокоточный способ: лазерный. По производительности он похож на плазменную резку, но вместо плазмы используют лазерный луч. Для работы с листами толщиной до 10 мм этого достаточно. Для бо́льших толщин нужно дополнительно использовать вспомогательный газ: азот, аргон или кислород. Он нужен для выдувания частиц расплавленного металла в месте реза. Лазерная резка подходит для работы с металлами толщиной до 16 мм, обеспечивает высокую точность деталей (отклонение не более 0,05 мм) и позволяет получить изделия любой формы.

С помощью лазерной резки можно изготавливать детали любой формы с высокой точностью

Для каких целей используют резку

Резку металла используют для получения из листового металлопроката заготовок простой или сложной формы. Способ резки подбирают в зависимости от толщины металла, его марки и формы будущей детали или заготовки.

Ручной метод рубки металла

Приёмы слесарной рубки определяют последовательность действий :

- закрепление заготовки в тисках, если это невозможно её укладывают на наковальню;

- зубило устанавливают в начало линии разметки;

- сначала молотком наносят предварительные не сильные удары для выделения контура намеченной линии отсечения;

- затем вдоль этой линии перемещают режущий инструмент, по которому наносятся сильные удары;

- после завершения наполовину прорубленную заготовку переворачивают;

- с обратной стороны повторяют такие действия, до полного отсечения.

При работе с полосовым металлом используют горизонтальный способ. Правила работ заключаются в следующем:

- режущей кромке зубила при затачивании задают определённую кривизну;

- начинают проводить операцию с дальней кромки постепенно приближаясь к передней отметке;

- при вырубании заготовок по установленному шаблону, следует предусмотреть припуск.

Во время ручной операции высока вероятность порчи заготовки или появления различных дефектов. Чтобы избежать этого, необходимо:

- обеспечить прочную фиксацию заготовки;

- соблюдать угол наклона зубила (оно должно быть равно 30 градусов);

- аккуратно размечать линию отреза (выруба);

- рекомендуется перед началом работы снять фаски у заготовки;

- частота наносимых уларов должна быть равномерной с одинаковым усилием.

Эти рекомендации особенно необходимо соблюдать, когда производится рубка металлов профиля ПЗО.

Общая информация

Рубка металла это слесарная операция, заключенная в воздействии режущего либо ударного инструмента на металлическую заготовку. Процесс позволяет разделить ее на части, избавиться от лишних слоев материала, а также получить канавки и пазы. Режущим инструментом для рубки металла служит крейцмейсель или зубило, а ударным — молоток. Последний используется всегда при ручной работе, а первые два — в зависимости от желаемого результата.

Зубило предназначено для грубой работы и обрезания заусенцев. Состоит оно из 3 частей:

- рабочей (осуществляет рубку);

- средней (мастер держит зубило за нее);

- ударной (по ней бьют молотком).

Крейцмейсель — инструмент для вырубания пазов и узких канавок; для широких используется модифицированное приспособление с другой формой режущей кромки («канавочник»).

Ручная обработка заготовок на производстве — энергозатратный и малопроизводительный процесс. Часто она заменяется на механическую.

Последовательность рубки металла зубилом такова:

- заготовка кладется на плиту или наковальню, а лучше — крепится в тисках;

- зубило ставится на линию разметки (место обрубания) вертикально;

- молотком наносятся легкие удары по контуру;

- далее следует глубокая рубка по проявившемуся контуру;

- заготовка переворачивается;

- удары зубилом производятся с другой стороны до окончания рубки.

Важно оставлять небольшую часть лезвия в прорубленной канавке, чтобы процесс был точным. Теперь — пара слов о проблемах, возникающих по ходу ручной рубки металла.

Рубка металла гильотиной

На металлообрабатывающих, машиностроительных предприятиях, крупных мастерских применяется механизированная рубка металла. Наиболее распространённой является рубка с применением различных гильотин. Механизация рубки позволяет повысить качество рубленого края, осуществлять вырубку более толстого металла, увеличить скорость получения готовой заготовки.

Гильотины применяются для рубки листового металла различной толщины. Техника рубки достаточно проста. Гильотина имеет специальный нож, который под давлением опускается на лист металла, разрубая его по нанесённой разметке. Для создания требуемого усилия применяют механическую, гидравлическую или электромеханическую системы. В этом случае металлическая полоса стальная подвергается воздействию ножа, который реализует вертикальный способ рубки. В этом случае специальное устройство — рольганг — подаёт металлическую заготовку на заданную длину. Фиксирующее устройство осуществляет захват и удержание заготовки в требуемом положении. На место рубки под давлением опускается нож, который осуществляет эту операцию ровно по линии разметки.

Создание необходимого краткосрочного давления на лист металла позволяет произвести точную рубку по сделанной отметке и обеспечить высокое качество результата. Гильотинная резка обладает следующими преимуществами:

- получить ровный край на срезе;

- отсутствуют зазубрины и заусенцы;

- не происходит серповидных откосов на протяжении всей длины кромки;

- не бывает неравномерных скосов.

Кроме технических преимуществ, применение гильотины позволяет снизить себестоимость каждой детали и повысить производительность труда на этой операции.

Особенно важным является обстоятельство, что при такой резке удаётся повысить безопасность проведения операции.

Современные гильотины – это станки, оснащённые современными электронными блоками управления. Они способны задавать необходимые параметры перед проведением операции рубки.

Поэтому можно выбрать марку металла, требуемый угол среза, параметры проводимой операции (мощность, скорость, периодичность).

Pereosnastka.ru

Механизация рубки металла

К

атегория:

Рубка металла

Механизация рубки металла

Ручная рубка вытесняется обработкой на металлорежущих станках (строгание, фрезерование), обработкой абразивным инструментом, применением ручных механизированных инструментов и приспособлений.

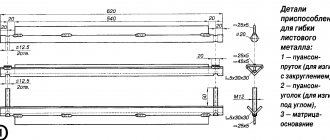

Рис. 1. Обработка широких поверхностей рубкой:

Рис. 2. Прорубание смазочных канавок (а) и пазов (б)а — выравнивание канавок крейцмейселем, 6 — срубание выступов зубилом

Рис. 3. Пневматический рубильный молоток РМ-5

К ручным механизированным инструментам относятся пневматические и электрические рубильные молотки. На рис. 3 показано устройство пневматического рубильного молотка РМ-5 . Молоток состоит из корпуса, бойка, золотника и рукоятки с пусковым устройством. Сжатый воздух из цеховой магистрали через резиновый шланг и штуцер поступает к рукоятке молотка. Слесарь берет правой рукой за рукоятку, левой удерживает за Ствол, направляя движение зубила.

При нажатии на курок открывается клапан и воздух под давлением 5 —6. кгс/см2 из магистрали через штуцер поступает в цилиндр. В зависимости от положения золотника воздух через каналы внутри корпуса попадает в камеру рабочего хода или в камеру обратного хода.

В первом случае воздух толкает ударник вправо и он ударяет по хвостовику рабочего инструмента. В конце рабочего хода золотник давлением воздуха смещается, воздух попадает в камеру — совершается обратный ход. Затем цикл работы повторяется.

Молоток включают в работу после того, как режущей кромкой инструмента нажали на обрабатываемую поверхность.

В качестве инструмента для рубки пневматическим молотком применяют специальные зубила. Производительность рубки при пользовании механизированным инструментом повышается в 4 —5 раз. На рис. 78, а, б показана работа пневматическим молотком.

Рис. 4. Приемы работы рубильным молотком:а — держание инструмента, б— момент работы

Рис. 5. Предохранительные приспособления, применяемые при рубке:а, б — предохранительные щитки, в — предохранительная шайба

В электрических молотках вращение вала электродвигателя, вмонтированного в корпус, преобразуется в возвратно-поступательное движение ударника, на конце которого закреплено зубило или другой инструмент.

Безопасность труда.

При рубке металлов следует выполнять следующие правила безопасности труда: – ручка ручного слесарного молотка должна быть хорошо закреплена и не иметь трещин; – при рубке зубилом и крейцмейселем необходимо пользоваться защитными очками; – при рубке твердого и хрупкого металла следует обязательно использовать ограждение: сетку, щиток;

– для предохранения рук от повреждений (при неудобных работах, а также в период обучения) на зубило следует надевать предохранительную резиновую шайбу, а на кисть руки — предохранительный козырек.

При работе пневматическим молотком необходимо: 1) перед началом работы пневматическим молотком изучить правила техники безопасности: повторить общие приемы и способы подготовки пневматического инструмента; 2) протереть отверстие втулки и хвостовик зубила; проверить положение втулки, которая должна быть плотно посажена в отверстие, а затем установить во втулку зубило с плотной посадкой; 3) продуть сжатым воздухом пневматический молоток; 4) залить смазку через специальное отверстие в корпус молотка, нажать курок и через открытое отверстие вводить смазку во внутренние рабочие части; 5) надеть рукавицы и защитные очки; принять рабочее положение; взять правой рукой за рукоятку, наложив большой палец на курок, а левой рукой охватить корпус молотка; 6) зубило при рубке ставить под углом 30 — 35° по отношению к обрабатываемой поверхности. Рубку выполнять только остро заточенным зубилом; 7) включать пневматический инструмент только после установки инструмента в рабочее положение; холостой ход инструмента не разрешается,8) при соединении шланга сжатый воздух должен быть отключен; 9) нельзя держать пневматический молоток за шланг или рабочий инструмент;10) при переносе пневматического молотка нельзя допускать натяжения, петления и перекручивания шланга;

11) после окончания работы перекрыть на трубопроводе кран и отключить пневматический молоток от воздушной магистрали, вынуть рабочий инструмент, очистить молоток от пыли, грязи и протереть; тщательно смотать шланг.

——

Исправность пневматического инструмента является основой его высокопроизводительного и безопасного использования. Надолго сохранить инструмент и иметь его всегда в рабочем состоянии можно лишь при тщательном соблюдении правил эксплуатации и хранения.

Прежде всего следует убедиться в исправности инструмента, т. е. проверить, достаточно ли прочно затянуты все винты, крепящие отдельные узлы и детали. Необходимо проверить воздушный шланг; он не должен иметь трещин и проколов.

Прежде чем присоединить шланг к пневматическому инструменту, его тщательно продувают сжатым воздухом, чтобы удалить пыль и грязь, которые, попадая внутрь инструмента, способствуют его изнашиванию. Затем следует проверить смазку инструмента.

Смазка не должна попадать на шланг, так как она вызывает его порчу, Необходимо также проверить исправность вставного инструмента (зубила, крейцмейселя, канавочника и др.) и надежность закрепления его хвостовика.

Пневматический инструмент нужно держать в руках твердо и уверенно. Вначале рекомендуется испытать инструмент в работе, для чего 2—3 раза включить и сразу же выключить воздух.

Если инструмент при этом не обнаружит никаких ненормальностей, его можно включать для выполнения требуемой операции. Не разрешаются перегибы шланга, так как это ведет к падению давления.

Нельзя допускать, чтобы через шланг переезжали тележки или автомашины, от этого шланг быстро выходит из строя. Не рекомендуется натягивать шланг, так как это может привести к разрыву в местах соединений.

При непрерывной напряженной работе вставной инструмент нагревается, что может привести к заеданию хвостовика. Нагревшийся вставной инструмент следует заменить другим. При коротких перерывах в работе пневматический инструмент необходимо класть на чистое место. При длительном перерыве в работе нужно закрыть воздушный кран на магистрали, отсоединить инструмент от шланга, вынуть вставной инструмент и сдать в кладовую. Хранить пневматический инструмент можно только в сухом отапливаемом помещении.

Реклама:

Правка и рихтовка металла (холодным способом)

Источник: https://pereosnastka.ru/articles/mekhanizatsiya-rubki-metalla