Общая информация

Электродуговая сварка — метод соединения металлов, в основе которого лежит использование электрической дуги. Дуга нагревает и плавит металл, позволяя сформировать сварное соединение. Может нагреваться до температуры более 6000 градусов. Этого достаточно для плавления большинства существующих типов металлов.

Электродуговая технология широко используется при сварке и резке металлов. Бывает ручной, полуавтоматической и автоматической.

Разновидности

Электроды для резки бывают различных видов. Наиболее часто используются обычные электроды, внутри которых находится металлический стержень, а поверх него обмазка. Покрытие бывает рутиловым или основным. Результатом применения этого вида электродов является ровный разрез в требуемом месте металлоконструкции. Горение дуги является стабильным, окисление металла сведено к минимуму.

Наиболее целесообразно применять металлические электроды для разделывания трещин, а также для удаления с помощью резки поверхностных дефектов. Перед началом работы необходимо проведение прокаливания металлических электродов при высокой температуре.

Резка металла угольным электродом не имеет особых отличий от применения металлических расходников. Однако, этот вид является более подходящим для сварочных работ. Достоинство резки угольным электродом заключается в более медленной скорости плавления, чем при применении металлических расходных элементов. Это способствует получению среза, имеющего аккуратный вид.

Помимо этого при использовании угольных электродов даже небольшая сила тока вызывает быстрый разогрев детали, подлежащей разрезанию. Это приводит к снижению расхода электродов. Работать желательно на постоянном токе с обратной полярностью. Разрезать угольным электродом можно изделия толщиной до ста миллиметров. В отличие от других видов угольные электроды не расплавляются, а постепенно начинают сгорать. Это приводит к уменьшению вырабатывания шлака, и получению более чистого среза.

Трубчатые электроды применяются для кислородно-дугового способа резки металлов. Их отличие заключается в том, что в основе находится не металлический стержень, а трубка, наполненная кислородом. Во время плавления кислород начинает постепенно высвобождаться, способствуя образованию разреза. К недостаткам следует отнести то, что поток кислорода может нарушать стабильность горения дуги.

Вольфрамовые электроды — это электроды для плазменной резки. Резка осуществляется в среде защитного газа. Сила тока должна быть установлена выше, чем при использовании этого вида электродов при сварке. Это позволит получать равномерный разрез по всей толщине изделия.

Технология электродуговой сварки

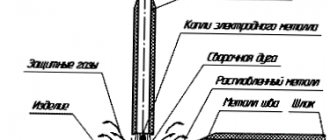

Технология электродуговой сварки проста. Сварочный аппарат подключается к сети. Один кабель присоединяется к детали, а второй к электродержателю с электродом. Концом электрода постукивают о поверхность металла, возбуждая дугу. Дуга образуется между электродом и свариваемым металлом. Дуга мгновенно начинает отдавать тепло, плавя кромки металла и сам электрод (если он плавящийся). В итоге образовывается сварочная ванна.

В ней смешивается расплавленный электрод и основной металл. Они заполняют стык между двумя деталями, и после остывания образовывается прочное неразъемное соединение. При этом на поверхности шва может образоваться так называемый шлак. Для выполнения сварки можно использовать плавящиеся и неплавящиеся электроды или проволоку. Выбор зависит от выбранной вами технологии электродуговой сварки. Например, при ручной электродуговой сварке чаще всего используют плавящиеся электроды. А для полуавтоматической сварки — плавящуюся или неплавящуюся проволоку.

Если вы не умеете поддерживать устойчивое горение дуги, то можете использовать в работе специальные электроды или сварочную проволоку. У них в составе должен быть натрий, калий или кальций. Эти элементы стабилизируют дугу за счет своих ионизирующих свойств.

Чтобы защитить сварочную зону от окисления, можно использовать защитный газ. Например, аргон или углекислоту. Такие газы подаются прямо в сварочную ванну, защищая ее от кислорода из атмосферы.

Электродуговая сварка может проводиться как на постоянном, так и на переменном токе. Мы рекомендуем использовать постоянный ток, поскольку металл будет меньше разбрызгиваться и шов получится намного качественнее. Если вы новичок, то работа на постоянном токе просто обязательна.

Применяемые способы

Электрическую дугу активно используют не только при сварке, но и при резке металла. Существует несколько разновидностей дуговой резки металлических деталей: ручная дуговая резка плавящимся и неплавящимся электродами, а также воздушно- и кислородно-дуговая резка.

Дуговая резка неплавящимся электродом

При данном способе работа проводится как на переменном, так и на постоянном токе прямой полярности. Сила тока должна составлять 400-800 А. При этом используются угольные и графитовые электроды.

Данный метод имеет не столь широкое применение. Его используют для разбора металлического лома крупных размеров, проделывания отверстий и выжигания заклёпок, а также при демонтаже ненужных металлоконструкций.

Разрез осуществляется путём плавления металла в необходимой зоне, а не путём его сгорания. Благодаря этому качеству, появляется возможность работать с материалами, которые не поддаются резке газом, такими, как чугун или высоколегированные стали.

Данный метод не отличается высокой точностью проведения работы: ширина самого разреза большая, а кромки остаются неровными. Если использовать электроды с прямоугольным сечением, то удастся немного улучшить результат работы.

Дуговая резка плавящимся электродом

Этот метод позволяет достичь большей точности и чистоты, а сам разрез выходит более узким в отличие от предыдущего метода. Для резки применяют те же электроды и того же диаметра, что для сварки, повысив при этом силу тока на 20-30%. Проводя подобную работу в бытовых условиях, можно использовать простые электроды, но для улучшения процесса работы рекомендуется приобрести специальные электроды с особым покрытием.

Существует два вида составов покрытия. Первый: марганцевая руда (98%) и поташ (2%). Второй: марганцевая руда (94%), каолин (3%), мрамор (3%). Благодаря такому покрытию, увеличивается устойчивость дуги, внутренний стержень плавится медленнее и обеспечивается его изоляция от стенок реза. Расплавленный металл окисляется, благодаря особым компонентам, содержащимся в покрытии, это позволяет ускорить процесс резки.

Производство вышеописанных электродов осуществляется из проволоки диаметром от 3 до 12 мм и длиной до 300 мм. Толщина особого покрытия должна составлять 1-1,5 мм. Расчёт силы тока производится из следующего соотношения: 55-65 А на 1 мм диаметра используемого электрода.

Воздушно- и кислородно-дуговая резка

Такой способ разделения металлических частей отличается от предыдущих тем, что расплавленный электрической дугой металл сразу выдувается струёй сжатого воздуха или чистого кислорода. Обычно этот метод применяют с целью избавления от дефектов места сварки и разделения заготовок из нержавеющей стали толщиной не более 20 мм.

Из-за подачи кислорода происходит частичное выгорание металла, сопровождающееся выделением дополнительного тепла, что позволяет значительно ускорить процесс плавки. Данный метод применяется, если необходимо выполнить короткий разрез на любой строительной конструкции.

Разделение осуществляют графитовым или стальным электродом при постоянном токе с использованием специальных резаков. Электрод должен быть не тоньше 4-5 мм, имеющий покрытие ОММ-5, ЦМ-7 или ОСЗ-3. Сила тока может доходить до 250А и позволяет резать металл до 50 мм толщины. Сжатый воздух подаётся сбоку с силой давления 0,4-0,5 МПа. Средний расход кислорода варьируется от 100 до 160 л/мин.

Схема воздушно-дуговой резки металла

Если использовать резак типа РГД, тогда электрододержатель держат в правой руке, а сам резак в левой. Как только металл начинает плавиться, на него подаётся струя воздуха и выдувает его.

Электродуговая резка металлов

Резка металла сваркой с применением дуги — один из старейших способов резки. Существует ручная дуговая резка с применением плавящегося или неплавящегося электрода и воздушно- и кислородно-дуговая резка. Давайте подробнее остановимся на каждом из способов.

Резка неплавящимся электродом

Начнем с мало используемого, но все же применяемого метода. Резка неплавящимся электродом. В качестве электрода используют графитовый или угольный стержень, резку выполняют на любом роде тока, но при этом с прямой полярностью. Сила тока не должна превышать 800А. Чтобы разрезать металл его нужно сначала нагреть с помощью дуги, а затем выплавить.

Почему этот метод мало используется? Дело в том, что он применим только в особых случаях. Например, при разделке лома или разборке старых конструкций из металла. Словом, для работы со сложными крупногабаритными проектами. О красоте реза тоже говорить не приходится. Работа получается неровной и неаккуратной. Зато таким методом можно резать любые металлы: от чугуна до цветных металлов.

Резка плавящимся электродом

А вот резка плавящимся электродом — это, пожалуй, самый распространенный метод электродуговой резки. Разрез получается намного аккуратнее и ровнее, чем при использовании предыдущего способа. Чтобы выполнить резку установите повышенную силу тока (на процентов 30 больше, чем при сварке). Можно ориентироваться на толщину электрода. Для стержня толщиной 1 миллиметр установите силу тока примерно 50А. Для стержня 2 миллиметра — 100А. И так далее. Сам металл нужно нагревать с глубоким проплавлением. Такой способ нагрева также называют «метод опирания». Резать можно большинство металлов.

Для выполнения несложного реза в домашних условиях можно использовать любые плавящиеся электроды. Но чтобы достичь лучшего результата используйте специальные электроды для резки металла. Обычно у специальных электродов особое покрытие. Благодаря ему процесс сварки проходит быстрее и проще.

Но несмотря на улучшенное качество реза, он все еще далек от идеала. Если сравнивать такой метод резки металлов с более технологичными, то он проиграет во всем. Начиная от качества реза, заканчивая его эстетическими характеристиками. При этом сам процесс резки очень медленный.

Воздушно- и кислородно-дуговая резка

Воздушно-дуговая и кислородно-дуговая резка металла электродуговой сваркой не имеют никаких отличий, кроме одного. При воздушной резке металл сначала плавится от тепла дуги, а затем он выдувается с помощью сжатого воздуха. При кислородной резке технология та же, только вместо воздуха используется поток кислорода.

Такой метод резки используют при работе с листами нержавейки. При этом толщина листа не должна превышать 20 миллиметров. Также такие методы резки используют при удалении дефектных частей у детали.

Чтобы выполнить такую резку нужно установить на сварочном аппарате постоянный ток и подобрать графитовые электроды. Можно также использовать трубчатые электроды. При использовании трубчатых электродов кислород подается через сквозное отверстие в сварочном стержне. Способ эффективный, но трудоемкий. Гораздо проще подать сжатый воздух или струю кислорода напрямую в место разреза.

Лекции «Дуговая резка ( сварка) «

Дуговая резка металлов электродами

Дуговая резка металлов может выполняться металлическим плавящимся, электродом, угольным электродом и неплавящимся вольфрамовым электродом.

Дуговая резка металлическим электродом Данный способ резки заключается в том, что сила тока устанавливается на 30-70% больше, чем при сварке; в результате чего металл проплавляется мощной электродугой. Электрическая дуга зажигается у начала реза на верхней кромке и в процессе резки дугу перемещают вниз вдоль разрезаемой кромки, как показано на рис. 91.

Образующиеся капли расплав ленного металла выталкивают

металлическим электродом козырьком покрытия электрода.

Рис. 91. Схема резки металлическим электродом.

Козырек электрода при этом служит еще изолятором от замыкания на металл.

Основной недостаток этого способа резки — малая производительность и низкое качество реза.

Режимы резки плавящимся электродом

Режимы ручной дуговой резки стали металлическим плавящимся электродом имеются в табл. 30.

Режимы резки плавящимся электродом

| Марка | Диаметр | Толщина | Режимы резки | |

| Ток, А | Скорость к/ч | |||

| Низкоугае- | 2,5 | 6 | 140 | 12,36 |

| родпая | 12 | 140 | 7,2 | |

| сталь | 25 | 140 | 2,1 | |

| 3,0 | 6 | 190 | 13,8 | |

| 12 | 190 | 8,1 | ||

| 25 | 190 | 8,78 | ||

| 4.0 | 6 | 220 | 15,0 | |

| 12 | 220 | 9,3 | ||

| 25 | 200 | 4,5 | ||

| Коррозион | 2,5 | 6 | 130 | 12 |

| но-стойкая | 12 | 130 | 4,38 | |

| 25 | 130 | 3,0 | ||

| 3,0 | 6 | 195 | 18,72 | |

| 12 | 195 | 8,7 | ||

| 25 | 195 | 4,5 | ||

| 4,0 | 6 | 220 | 18,9 | |

| 12 | 220 | 10,2 | ||

| 25 | 220 | 5,4 | ||

| Дуговая резка угольный электродом При данном способе резки разделение металла достигается путем выплавления его вдоль линии раздела. Способ применяется для резки чугуна и цветных металлов. Сталь этим способом режут, если не требуется обеспечить точные размеры, а ширина и качество реза не имеют значения. Резка этим способом выполняется сверху вниз, причем должен соблюдаться некоторый угол наклона оплавляемой поверхности к горизонтальной плоскости. Это необходимо для облегчения вытекания металла. Резку ведут на постоянном или переменном токе. В табл. 31 дан пример режима резки стали угольным электродом. Дуговая резка вольфрамовым (неплавящимся) электродом производится в защитной среде аргона. Этот вид резки применяется редко. В основном используется при обработке легированных сталей или цветных металлов. Режимы резки стали угольным электродом Сущность способа состоит в том, что для резки на электроде создается повышенный ток (на 20-30% выше, чем при сварке) и металл проплавляют насквозь. Таблица 31 Толщина разрезаемой | Диаметр электрода. | Режим резки | |

| Сила тока,А | Скорость, | ||

| 6 | 10 | 400 | 21 |

| 10 | 10 | 400 | 18 |

| 16 | 10 | 400 | 10,6 |

Кислородно-дуговая резка металлов

Сущность этого способа резки заключается в том, что металл сначала расплавляется электрической дугой, а затем сгорает в поступающей струе кислорода и выдувается.

Схема кислородно-дуговой резки изображена на рис. 92.

Существует несколько способов кислородно-дуговой резки, один из них — способ резки при помощи стальных трубчатых электродов.

При этом методе кислородно-дуговой резки металл нагревается электрической дугой, возбуждаемой между обрабатываемым изделием и трубчатым электродом. Струя кислорода подается через отверстие трубки и, попадая на нагретую поверхность металла, окисляет его по всей толщине.

Электродами при данном способе служат трубки из низкоуглеродистой или нержавеющей стали (наружный диаметр — 5-7 мм, диаметр отверстия — 1

-3,5 мм). Наружная поверхность электрода имеет специальное покрытие для предохранения его от замыкания на обрабатываемый металл при перемещении и опирании.

Еще одна разновидность кислородно-дуговой резки — резка угольным электродом.

Рис.92. Схема оборудования поста для кислородно-дуговой резки стальным стержневым электродом: 1

— сварочной трансформатор, 2— регулятор, 3 — рубильник,

4

— провода, идущие к держателю,

5

— электрододержатель.

6—

электрод,

7

— резак РГД-1-56,

8—

кислородный шланг, 9 — баллон с кислородом,

10

— редуктор

Воздушно-дуговая резка

Сущность этого способа резки заключается в том, что металл расплавляется дугой, возбуждаемой между изделием и угольным электродом. Удаление металла производится струей сжатого воздуха.

Схема воздушно-дуговой резки изображена на рис. 93.

Рис. 93. Схема процесса воздушно-дуговой резки: 1 — резак, 2 — воздушная струя, 3 — канавка, 4 — электрод угольный

Воздушно-дуговая резка производится на постоянном токе обратной полярности. Это вызвано тем, что при дуге прямой полярности металл нагревается на слишком широком участке и удаление металла затруднено. Иногда применяют и переменный ток.

Для воздушно-дуговой резки применяются специальные резаки двух разновидностей: с кольцевым расположением воздушной струи и с последовательным расположением. В резаках с последовательным расположением воздушной струя относительно электрода сжатый воздух обтекает его только с одной стороны.

Для воздушно-дуговой резки применяются угольные или графитовые электроды с круглой или пластинчатой формой.

Величина тока при воздушно-дуговой резке определяется по формуле:

1 = к * Д.

где I — сила тока;

Д

— диаметр электрода;

К — коэффициент, зависящий от теплофизических свойств материала электрода. Для графитовых электродов К = 60—62 А/мм, для угольных — 46-48 А/мм. Таким образом, для угольных электродов требуется несколько меньший ток.

Электропитание для воздушно-дуговой резки обеспечивается стандартными сварочными преобразователями постоянного тока или трансформаторами. Сжатый воздух подается либо от цеховой сети, либо от передвижных компрессоров.

Воздушно-дуговая резка подразделяется на две разновидности: разделительную резку я поверхностную строжку. Поверхностная строжка применяется для разделки дефектных участков в металле и сварных швах, для подрубки корня шва, а также для снятия фасок. Фаску при этом можно снимать одновременно на обеих кромках листа. Ширина канавки, которая образуется при поверхностной строжке, на 2-3 мм больше, чем диаметр электрода.

В табл. 32 и 33 приведены некоторые характеристики воздушно-дуговой резки (в табл. 32 приведены данные при разделке корня шва, который выполнен встык с X-образной подготовкой кромок).

Таблица 32.

Режимы поверхностной воздушно-дуговой резки

| Толщина свариваемого металла, | Диаметр электрода, | Ток, А | Ширила разделки корня ШВА, мм | Глубина разделки корня шва, мм |

| 5-8 | 4 | 180 | 6-7 | 3-4 |

| 6-8 | 6 | 280 | 7,5—9 | 4-5 |

| 8-10 | 8 | 370 | 8.5-11 | 4-5 |

| 10-11 | 10 | 450 | 11.6-13.0 | 5-6 |

Таблица 33.

Режимы разделительной воздушно-дуговой резки

| Толщина моста, мм | Диаметр электрода, мм | Сила тока, А | Скорость резки, м/ч | |

| Низкоугле- родная сталь | Высоколегированная | |||

| 5 | 6 | 270-300 | 60-62 | 63-65 |

| 10 | 8 | 360-400 | 26-28 | 30-32 |

| 12 | 10 | 450-500 | 20-22 | 22-24 |

| 16 | 12 | 540-600 | 22-24 | 24-26 |

| 25 | 12 | 540-600 | 8-10 | 10-12 |

Воздушно-дуговая резка чаще всего применяется для обработки нержавеющей стали и цветных металлов. Она имеет целый ряд преимуществ по сравнению с другими способами обработки: более проста, дешева и более производительна.

Плазменно-дуговая резка металлов

Плазма — это газ, состоящий из смеси электрически нейтральных молекул, положительно заряженных ионов и электронов, и нагретый до очень высокой температуры.

Наличие электрически заряженных частиц делает плазму чувствительной к воздействию электромагнитных полей, а поскольку такие поля являются легкоуправляемыми, то плазма тоже хорошо поддается управлению.

6,

Рис. 94. Принципиальная схема процесса плазменно-дуговой резки:

1 — вольфрамовый электрод, 2 — медное водоохлаждаемое сопло, 3

— наружное сопло,

4

— плазменная струя, 5 — разрезаемый металл,

6—

изоляционная шайба,

7 —

баластное сопротивление,

Суть плазменно-дуговой резки заключается в том, что металл проплавляется мощным дуговым разрядом, локализованным на очень малом участке поверхности с последующим удалением расплавленного метала из области реза с помощью высокоскоростного газового потока.

Схема плазменно-дуговой резки изображена на рис. 94.

Холодный газ подается в горелку и попадает в зону дугового разряда, где обретает свойства плазмы. Плазма затем истекает через отверстие малого диаметра в виде ярко светящейся струи с большой скоростью и температурой 30000’С и выше.

В зависимости от электрической схемы плазменно-дуговая резка может выполняться независимой дугой и зависимой дутой. На рис. 95 приведены схемы плазменной резки дугой прямого действия (а) и дугой косвенного действия (б).

Рис. 95. Принципиальная схема процесса плазменно-дуговой резки: а — прямого действия, б

— косвенного действия

В табл. 34 содержатся два примера режимов плазменно-дуговой резки.

Таблица 34

Примеры режимов плазмепно-дутовой резки

| Разрезаемый металл | ||

| Параметры резки | Ст. 3 | Сталь |

| толщиной | 1Х18Н9Т | |

| 18 мм | толщиной 20 мм | |

| Ток, А | 300 | 340 |

| Напряжение дуги, В | 65 | 75 |

| Диаметр электрода, мм | 4 3,5 | 4 |

| Диаметр сопла, мм | 3,5 | |

| Расстояние от сопла до изделия, мм | 5 | |

| Расход аргона, л/мин. | 10 | 10 |

| Расход воздуха, м3/ час | 5 | 5 |

| Скорость резки, м/ч | 60 | 40 |

Дуговая резка под водой

В некоторых жидких средах, в том числе в воде, можно получить достаточно мощный дуговой разряд, который, имея высокую температуру и большую удельную тепловую мощность, испаряет и разлагает окружающую жидкость. Пары и газы, образующиеся при этом, создают вокруг дуги газовую защиту в форме газового пузыря. Таким образом, дуга на самом деле горит не в воде, а в газовой среде.

Газовая среда в этом случае будет состоять в основном из водорода, который образуется при термической диссоциации водяного пара. Кислород, который также образуется при диссоциация, будет окислять материал электрода.

Устойчивая сварочная дуга для подводной резки при использовании обычных источников питания может быть получена при применении металлических или угольных электродов.

Электроды для подводной резки должны иметь толстое водонепроницаемое покрытие, а поскольку оно будет плавиться медленнее стержня (так как охлаждается водой), то на электроде образуется «козырек», который способствует устойчивости газового пузыря и стабильному горению дуги.

Водонепроницаемость покрытия электрода достигается, как правило, пропиткой парафином. Для покрытия используется смесь железного сурика (80%) и мела (20%) с добавлением жидкого натриевого стекла для связки. Покрытие наносится окунанием. Для электродного стержня используется сварочная проволока Св-08 или Св-08 ГС.

Величину сварочного тока устанавливают из расчета 60—70 А на один миллиметр диаметра электрода. Напряжение дуги под водой несколько больше, чем при сварке на воздухе.

Дуговая резка под водой применяется при строительстве различных гидросооружений, ремонте судов и т. д.

Технология дуговой резки

Разработано и используется несколько способов резки металлов (стали, чугуна, цветных металлов) электрической дугой. Дуговая резка металлов осуществляется с помощью: металлического плавящегося электрода. Этот способ состоит в том, что металл расплавляют с помощью более высокой величины тока (на 30–40 % больше, чем при дуговой сварке). Электрическую дугу возбуждают на верхней кромке у начала реза и постепенно перемещают ее вниз вдоль кромки (рис. 83). угольного электрода. Этот способ

используют при резке чугуна, цветных металлов и стали тогда, когда нет необходимости строго соблюдать все размеры, а качество и ширина реза не играют никакой роли. При этом разделку проводят, выплавляя металл вдоль линии раздела. Резку ведут при постоянном или переменном токе сверху вниз, располагая оплавляемую поверхность под небольшим углом к горизонтальной плоскости, чтобы облегчить вытекание жидкого металла. Режимы резки представлены в табл. 33.

Таблица 33. ПРИМЕРНЫЕ РЕЖИМЫ

РЕЗКИ СТАЛИ УГОЛЬНЫМ ЭЛЕКТРОДОМ

- неплавящегося вольфрамового электрода в среде аргона. Этот способ резки используется редко, в основном при работе с легированными сталями и цветными металлами. Его суть заключается в том, что на электрод подают ток, величина которого превышает таковую при сварке на 20–30 %, и насквозь проплавляют металл.

- Кислородно-дуговая резка (рис. 84). В данном случае металл расплавляют электрической дугой, которую возбуждают между изделием и стержневым электродом из низкоуглеродистой или нержавеющей стали (наружный диаметр – 5–7 мм, внутренний – 1– 3,5 мм), после чего он сгорает в струе кислорода, подаваемого из отверстия трубки и окисляющего металл, и выдувается. Кислородно-дуговую резку применяют в основном при подводных работах.

Рис. 84. Схема оборудования поста для

кислородно-дуговой резки: 1 – источник питания (трансформатор); 2 – регулятор; 3 – рубильник; 4 – кабель; 5 – электродержатель; 6

- электрод; 7 – резак РГД-1-56; 8 – кислородный шланг; 9 – кислородный баллон; 10 – редуктор

Рис. 85. Схема осуществления воздушно- дуговой резки: 1 – резак; 2 – струя воздуха; 3 – канавка; 4 – электрод

При воздушно-дуговой резке (рис. 85)

металл расплавляют электрической дугой, возбуждаемой между изделием и угольным электродом (пластинчатым или круглым), и удаляют струей сжатого воздуха.

Процесс резки проводят при использовании постоянного тока обратной полярности (при прямой полярности зона нагрева более широкая, что создает трудности

при удалении металла) или переменного тока. Величину тока определяют по формуле:

I = K·d,

где I – ток;

K – коэффициент 46–48 и 60–62 А/мм для угольных и графитовых электродов соответственно;

d – диаметр электрода.

Для этого способа применяют особые резаки, которые бывают двух типов и поэтому предполагают разные режимы резки:

- резаки с последовательным расположением струи воздуха;

- резаки с кольцевым расположением струи воздуха.

Воздушно-дуговая резка подразделяется на два типа, которым соответствуют разные режимы (табл. 34 и 35):

- поверхностная строжка, используемая для разделки образовавшихся в металле или сварном шве дефектов, подрубки корневого шва и снятия фасок;

- разделительная резка, применяемая при

обработке нержавеющей стали и цветных металлов.

Таблица 34. ПРИМЕРНЫЕ РЕЖИМЫ

ПОВЕРХНОСТНОЙ ВОЗДУШНО- ДУГОВОЙ РЕЗКИ

Таблица 35. ПРИМЕРНЫЕ РЕЖИМЫ

РАЗДЕЛИТЕЛЬНОЙ ВОЗДУШНО- ДУГОВОЙ РЕЗКИ

- Плазменно-дуговая резка, суть которой

заключается в том, что металл проплавляется мощным дуговым разрядом, сконцентрированным на небольшом участке поверхности разрезаемого металла, и удаляется из зоны реза высокоскоростной газовой струей. Холодный газ, проникающий в горелку, обтекает вольфрамовый электрод и в зоне разряда превращается в плазму, которая затем истекает через небольшое отверстие в медном сопле в виде яркосветящейся струи с

высокой скоростью и температурой, доходящей до 30 000 °C (или больше). Принципиальная схема плазменно-дуговой резки показана на рис. 86.

- Рис. 86. Схема процесса плазменно- дуговой резки: 1 – электрод; 2 – водоохлаждемое сопло; 3 – наружное сопло; 4

- струя плазмы; 5 – металл; 6 – изоляционная шайба; 7 – балластное сопротивление; 8 – источник питания; 9, 10 – газ; 11 – вода

Плазменная резка может осуществляться

независимой или зависимой дугой. В таком случае говорят о плазменной дуге прямого или косвенного действия.

Режимы резки, на которые можно ориентироваться, наглядно представлены в табл. 36.

Таблица 36. ПРИМЕРНЫЕ РЕЖИМЫ

ПЛАЗМЕННО-ДУГОВОЙ РЕЗКИ ДВУХ ВИДОВ МАТЕРИАЛА

- Дуговая резка под водой. В жидкой среде, например в воде, можно создать мощный дуговой разряд, который, обладая высокой температурой и значительной удельной тепловой мощностью, сможет испарять и диссоциировать жидкость. Дуговой разряд сопровождает образование паров и газов, которые заключат сварочную дугу в газовую оболочку, т. е. фактически дуга будет находиться в газовой среде.

Стабильную сварочную дугу от стандартных источников питания дадут угольные и металлические электроды. Для осуществления резки под водой на них должно быть нанесено толстое водонепроницаемое (пропитанное парафином) покрытие, которое, охлаждаясь снаружи водой, будет плавиться медленнее, чем стержень электрода. В результате этого на его конце образуется небольшой чашеобразный козырек, благодаря которому будет обеспечиваться устойчивость газовой оболочки и горения дуги.

Величина тока выставляется из расчета

60–70 А на 1 мм диаметра электрода.

Описанный способ резки применяют при ремонте судов и т. п.

- Рис. 83. Схема резки металлическим

плавящимся электродом

Капли жидкого металла выталкивают козырьком электродного покрытия. Кроме того, он изолирует электрод, препятствуя его замыканию на металл.

Резка таким способом обладает рядом недостатков, в частности имеет низкую производительность и дает некачественный рез. Режимы, при которых проводят резку, представлены в табл. 32;

Таблица 32. ПРИМЕРНЫЕ РЕЖИМЫ

РЕЗКИ МЕТАЛЛА ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ

содержание .. 21 22 29 ..