Виды сварочных швов

Какие бывают сварочные швы? По инженерному исполнению все сварочные швы разделяют на четыре основные группы:

Существует ряд типов сварных швов в зависимости от вида соединения:

- шов стыкового соединения, когда две заготовки с ровными торцами стыкуются между собой и провариваются ровным швом в круговую;

- шов на тавр или двутавровую балку. Часто используется в производстве железных свай или рельсов;

- шов соединения в внахлест, когда одна сварная заготовка лежит поверх;

- шов соединений, которые расположены относительно друг друга под углом.

Сварочные электроды — основной из расходных материалов при большинстве видов сварки, но самым основным методом, с которым проводятся сварочные работы электродами, является метод электрической дуговой сварки.

Сварочные аппараты любого вида, инверторные или полуавтоматы – качественное оборудование, но рано или поздно наступает момент для его ремонта и удаления возникших неисправностей. Читайте подробнее о ремонте сварочных аппаратов.

Какие варианты используются?

Способы сварки кольцевых швов зависят от диаметра самой трубы. На текущий момент используется 2 решения:

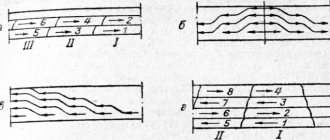

- Стыки колец с диаметром до 300 мм следует производить обратноступенчатым способом. Это многослойный вид сварочных работ, который заключается в перекрытие начального и конечного смежного слоя. В процессе изменяется направление нанесения для повышения надежности.

- При диаметре от 300 и выше лучше применять методикой «Крест-накрест». Она осуществляется двумя специалистами с предварительной разметкой. Наносится 8 равных точек, которые свариваются по 2 участка. Это позволяет создавать идеальную сварную поверхность и обеспечивать высокую прочность.

Процесс сварки кольцевых швов определяется расходниками и применяемой техникой.

Сварка потолочных швов

Прокладка потолочного шва происходит в два технологических этапа, первый из которых – проваривание коренного шва.

Для этого, как правило, используется электрод “тройка” – 3 мм. и малая сила тока при нарастающем напряжении.

В зависимости от условий, в которых предстоит осуществлять работу, сварочные работы можно выполнить двумя методами:

- если есть возможность, то потолочный шов желательно класть короткими отрывистыми швами. Все дело в том, что сварочная ванна удерживается в шве только благодаря силам поверхностного натяжения, если масса шва превысит эти силы, то расплавленный металл прольется вниз.Требуется отдельное провариание в начале и конце общего шва (корни шва). После необходимо проварить металлические плиты с обратной стороны – потолочный валик – сварка горизонтальных швов;

- если есть возможность, то лучше проваривать металл в потолочном положении на максимально, короткой дуге. В этом случае метал будет застывать до раскаленной жесткой формации сразу же после отвода дуги.

Для того, чтобы шов не был сильно выпуклым и не выдавался над уровнем металла необходимо поддерживать постоянную скорость сварки. Точно таким же образом производится сварка вертикальных швов.

Technoweld

- 12.08.2019

Задача сварки кольцевых швов встречается и при изготовлении трубопроводов и элементов, габаритного емкостного оборудования и при серийном и массовом производстве малогабаритных деталей.

Специфика в каждом случае своя и факторы которые на неё влияют таковы:

- Прогрев изделия по мере выполнения сварного шва. При сварке крупногабаритных конструкций и при наплавке часто необходим предварительный подогрев во избежание появления трещин, отслеживание фактической температуры изделия. Последнее важнее при наплавке так как изменение температуры поверхности изменяет состав наплавленного слоя и его свойства. Для обеспечения постоянства свойств наплавленного металла можно производить наплавку с подогревом в режиме температурного насыщения, с наложением валиков вразброс. Иногда, можно изменяя режим наплавки и степень перекрытия слоев получить слой с однородными свойствами и при значительном изменении температуры детали. В таком случае в процессе наплавки потребуется многократно программно изменять режим в ходу процесса наплавки зоны на детали. К сварке кольцевых швов габаритных изделий этот метод применим, но лишь частично – в части выполнения заполняющих проходов разделки сварного шва и в части экономии времени при переходе между сваркой разных проходов шва.

- При сварке малогабаритных изделий, труб небольших диаметров прогрев по мере сварки кольцевого шва часто становится критичен. С точки зрения оптимизации режима, шов стоит разделять на секторы с различными параметрами режима сварки для каждого; кроме того при неравномерном прогреве свариваемых деталей может возникать и смещение зоны проплавления на одну из кромок (при TIG сварке), которое надо компенсировать либо увеличением отвода тепла, либо смещением горелки от центра стыка. Вторым обстоятельством является необходимость обеспечения общей высокой производительности сварочной установки с учетом необходимого времени для перезагрузки деталей и, с учетом возможного увеличения скорости сварки за счёт более точного регулирования процесса. Комбинирование операций в виде сборки и выравнивания деталей перед сваркой в установке или с помощью неё может несколько удлинять цикл сварки одного кольцевого шва детали на установке, однако общая трудоёмкость может быть значительно снижена.

- При поточном производстве стоимость одной бракованной детали может оказаться непомерно дорогой. Пример ниже про плотенцесушители,- в одном изделии может оказаться пара десятков таких швов брак любого из них может выявиться в процессе эксплуатации и коррозионного воздействия воды изнутри. Такое возможно в результате локального перегрева при сварке и наоборот, – при недостаточном сечении кольцевого шва и вряд ли будет выявлено опрессовкой при контроле качества перед выпуском продукции с линии. В то же время это приведёт к возврату всего изделия стоимостью до нескольких десятков тысяч рублей по причине брака на сварке одной детали стоимостью в пару рублей. Ввиду этого в установках которые предназначены для сварки кольцевых швов в поточном производстве продумываются и реализуются меры по предотвращению брака или контролю качества по фактическим параметрам сварки конкретного изделия с дальнейшим либо контролем, либо отбраковкой сомнительного узла перед дальнейшими операциями с ним.

Сварка кольцевых швов при приварке концевых деталей к нержавеющим трубам малого диаметра

На видео ниже плоская заглушка позиционируется при зажиме детали на установке для сварки кольцевых швов с соблюдением точности до 0.05 мм и приваривается кольцевым швом импульсной сваркой TIG без присадочной проволоки c образованием минимального усиления шва. Усиление шва и величину максимального смещения заглушки от оси трубы необходимо контролировать потому как труба в дальнейшем проходит шлифовку и полировку и подобные дефекты, как и ослабление сварного шва приведут к большим затратам на операции шлифовки зоны кольцевого шва. Всё решено несложной оснасткой на сварочной установке для кольцевых швов и программируемыми изменениями скорости сварки по мере выполнения стыка для контроля проплавления по мере разогрева торца трубы в процессе приварки концевой детали. Точность вращения оснастки в данном случае оказывается критичной, так как даже небольшие не соосности ведут как минимум к необходимости как минимум выполнять первичную прихватку кольцевого стыка в автоматическом режиме во избежание смещения деталей при сварке. Такая операция доступна на данной установке – это ведёт к увеличению операционного времени на сборку и сварку изделия и заглушка может быть приварена и без предварительной прихватки. При сварке резьбовых муфт и штуцеров предварительная прихватка всё таки требуется но исключительно из за сложности обеспечить достаточно точную собираемость самих деталей. Прихватка выполняется установкой для кольцевых швов автоматически а затем следует обварка кольцевого шва.

Сварка (приварка) проушин гидроцилиндров.

Вариант сборки с применением контактной сварки для первичной сборки и сварки MIG- MAG для дальнейшей обварки соединения с целью увеличения прочностных свойств применяется не только в гидроцилиндрах, но и в части сварки при изготовлении амортизаторов, газовых пружин, тяг и других деталей подвески автомобилей. В данном случае объем заполняемой разделки изменяется и установка для сварки кольцевых швов при выполнении операции за два оборота детали меняет режим работы сварочного аппарата, скорость вращения, размах и скорость поперечных колебаний горелки, высоту горелки над изделием согласно заложенной многошаговой программе. Вся операция сварки кольцевого многопроходного шва выполняется с одной загрузки детали на установку.

Сварка колёс грузовых автомобилей и автобусов

В данном случае скорость сварки кольцевых швов при сборке и сварке диска с ободом должна быть соразмерной скорости заготовки и раскатки самого обода и диска. По технологии заготовка обода сваривается стыковой сваркой оплавлением и этот процесс может занимать 40.. 50 секунд включая даже ручную загрузку и выгрузку деталей из машины. Процесс же дуговой сварки оказывается дольше – сварка кольцевого шва колеса на установке может длиться около 1.5 минут и дольше в случае не скоростных процессов сварки. С точки зрения производительности линии в этом случае необходимо ставить как минимум две установки для сварки кольцевых швов колес и организовывать транспортировку деталей к рабочим местам и далее по линии. Разумеется загрузка – выгрузка должна быть оптимизирована и не занимать время сварки – такие установки с двумя вращателями на поворотной платформе есть. Однако не всегда с точки зрения планировки линии возможно и рационально ставить две и более установки – может не позволять место или требоваться затраты на организацию подачи деталей к далеко расположенной второй установке для сварки колёс. Для такого случая и была создана установка “сдвоенная” кадры с наладки которой в уже давно существующей линии по производству колёс в видео.

В этой установке кольцевых швов применяются:

- Два комплекта оборудования для двух дуговой сварки Fronius Time Twin с управлением по цифровому интерфейсу, в ходе сварки кольцевого шва установка может автоматически изменять вызванное к работе заранее предустановленное задание из памяти каждого сварочного источника и изменять скорость сварки. Посредством этого достигается постоянство проплавления и тепловложения в зоне начала и в зоне перекрытия кольцевого шва.

- Сам процесс сварки Time-Twin обладает высокой производительностью при сниженном тепловложении и разбрызгивании при повышенной стабильности двух дуг – это минимизирует и последующие операции по зачистке колёс перед покраской, позволяет получать однообразный шов при отклонении геометрии и толщины деталей колеса с обеспечением необходимых прочностных характеристик всего колеса в целом. Важным параметром является не только геометрия шва но и каким окажется напряженное состояние изделия в целом после сварки и остывания.

- Независимый контроль каждой части установки,- сварка кольцевых швов колес может вестись по разным программам- например, при наличии в одном колесе двух разных швов можно перегружать колесо с вращателя на вращатель не формируя межоперационный задел и не транспортируя колесо с одной сварочной установки на другую.

- Контроль прерывания дуги, контроль залипания проволоки, доступен контроль периметра безопасности при повороте платформы, контроль наличия защитного газа, проволоки, отклонения фактических параметров режима сварки, счётчик циклов до обслуживания горелки, сваренных деталей.

Сварка задвижек “под приварку”, наплавка уплотняющих поясков на клин задвижки.

Задвижка имеет литой корпус в котором могут быть дефекты литья. Однако это не влияет на эксплуатационные свойства самой задвижки так как и толщина и прочность у его с большим запасом. При производстве задвижек которые монтируются не через фланцевое присоединение, а путём приварки к трубе важно гарантированное отсутствие дефектов в зоне прилегающей к сварному шву и один из методов производства такого изделия это сварка в задвижку переходной детали получаемой из трубного проката (не литой) с литым корпусом задвижки двухсторонним швом.

- Сечение шва в данном случае большое, кроме того по мере выполнения кольцевого шва могут вскрываться дефекты литья в виде пор, включений на стороне литого корпуса задвижки. Практика показала что прочностные свойства не страдают и при небольших дефектах в этих кольцевых швах, однако протяженный дефект может повлечь отказ задвижки.

- Выполнение одного многопроходного шва без пауз вызывает локальный перегрев металла с резким снижением прочностных свойств изделия в целом. Но попеременное выполнение двух швов (внутреннего и наружного) позволяет вести сварку практически без пауз.

Задача по сварке кольцевых швов была реализована при помощи установки состоящей из сварочной колонны с сервоприводами по двум осям и сварочного вращателя с контролем угла поворота и угла наклона. Вся последовательность сварки задается как покадровое выполнение кольцевых швов (или их частей) с разными режимами, положением горелки и переходов между ними; или окончания последовательности сварки проходов кольцевого шва. После выполнения последовательности для внешней стороны установка автоматически переходит с одной стороны детали на другую для продолжения сварки и промежуточного остывания возможно ещё не полностью сваренного шва.

Систему коррекции положения горелки по стыку не использовали так как привариваемая деталь достаточно точна, а размерные отклонения самого корпуса задвижки могут быть компенсированы единожды оператором путем ручной коррекции положения горелки перед выполнением первого шва. Введенная коррекция по умолчанию будет применяться ко всем положениям при дальнейшей сварке многих проходов кольцевых швов в этом изделии – задвижка “под приварку”. Наплавка на клин задвижки была реализована на той же установке, при этом режим работы сварочного аппарата (МИГ- МАГ), скорость и степень перекрытия валиков изменяются по мере разогрева детали. В результате слой получается однородный и годный по механическим свойствам и составу за один проход. В отличие от ранее применяемого метода наплавки под флюсом,- при присутствии дефектов в литье дефекты вскрываются в процессе наплавки и, при небольшом объёме дефекта не остаются в наплавленном слое вообще (исправляются при перекрытии валика на следующем проходе). При объемном дефекте после наплавки они остаются видимыми, а не внутри слоя и легко выявляются внешним осмотром. Это позволяет и отслеживать их количество, и исправлять ещё до термообработки детали после наплавки. Увы, выявленный уже при начале механический дефект уже в ходе механической обработки или шлифовки клина исправлять трудно. Твердость и обрабатываемость материала оказывается в зоне исправленного дефекта отличной от остальной поверхности и это приводит и к дефектам механической обработки и к локальным дефектам при эксплуатации, поэтому экономически целесообразнее даже при менее производительном процессе наплавки выявить и исправить дефект на ранней стадии изготовления (или отбраковать деталь), чем допустить обнаружения уже в завершающей стадии производства.

Что может быть важным при подборе установок сварки кольцевых швов для серийного производства.

Перечислить все факторы сложно, так как линии и производственные цепочки даже однотипных изделий могут быть выстроены по разному.

- Производительность надо оценивать в комплексе с требованиями к качеству и к реальным отклонениям и состоянию заготовок. Так же стоит при этом понимать хотя бы примерно или иметь данные по стоимости исправления брака или потерях от такового и увязывать технологию с возможностью минимизации таких потерь. Пример из линии со сваркой колёс: – Мощность источников позволяет вести сварку и на скорости около 170 см в минуту, однако так как перенос на высоких токах начинает срываться из капельного в струйный, состав металла начинает изменяться как и предел текучести материала при осадке (марганец выгорает) – Тепловложение оказывается иным и прогрев деталей идет локальный; таким образом уровень напряжений в конце сварки даже снижается, но для достижения нужного ресурса при знакопеременных нагрузках натяг при посадке диска в обод и его величина в зоне шва после сварки важны! Натяг не должен ослабевать, так как при недостатке падает ресурс колеса при знакопеременных нагрузках. Итогом стало снижение скорости сварки менее чем 125 см в мин – при такой скорости нужное напряжённое состояние в изделии стало устойчиво обеспечивать необходимый ресурс колеса.

- Сборка детали под сварку, загрузка и разгрузка деталей на установку являются как бы частью операции сварки детали. Они могут оказывать сильное влияние на итоговую производительность, на трудоемкость и на стабильность качества сварки деталей. В данном случае можно применять системы коррекции как положения горелки по стыку так и сканирующие системы с возможностью отслеживания отклонений формы разделки и коррекцией всего режима сварки, но это и усложнение и увеличение стоимости установки (допустим для сварки кольцевых швов), и часто, дополнительные затраты времени на каждую деталь. При выборе стоит идти и с другой стороны,- с точки зрения возможности обеспечить однообразную сборку и положение деталей при сварке, и в любом случае уделять немало внимания вопросам загрузки/выгрузки деталей в/из установки.

- Использование сварочных роботов с необходимой периферией может сделать ячейку более универсальной но не всегда это оказывается экономически эффективным и необходимым. Несмотря на общее снижение стоимости сварочных роботов зачастую стоимость создания ячейки на базе робота оказывается сильно дороже чем специализированная установка а скорость позиционирования и универсальность робота оказываются реально не востребованы при работе.

Типовые конструкции и некоторые реализованные решения по сварке кольцевых швов вы можете посмотреть по ссылке.

Если вас интересует какая либо установка для сварки кольцевых швов вы можете оставить свой запрос кратко описав задачу прямо здесь, в форме ниже.

Сварка угловых швов

При сварке углового соединения можно использовать различную технику в зависимости от угла:

- две заготовки расположены перпендикулярно. В этом случае можно проварить только сам внутренний стык, так как участок основного усилия на сгиб и разрыв находится здесь. При сварке трубок, расположенных под углом, необходимо изготовить концентрический шов по окружности;

- угол 60 градусов и меньше. В этом случае две заготовки провариваются полностью с обоих сторон. Запрещается варить такие соединения прихваточными швами.

Об использовании электрической сварки

При сочленении труб, имеющих толщину стенок от 3 мм, обычно задействуют электрическую сварку. В ходе монтажа магистральных трубопроводов для этого применяют одну из двух схем:

- трубы разводят по месту их будущего размещения, после чего соединяют при помощи актуальных стыковых машин;

- одиночные трубные изделия сваривают в секции на специализированных базах, после чего подготовленные конструкции транспортируют на трассу, где соединяют в непрерывную сеть.

На практике чаще используют второй способ.

Калиброванные, готовые под сварку концы одиночных труб центрируют при помощи струбцин, хомутов и иных сборочных приспособлений. Выполнив проверку такой сборки, стыки прихватывают в трех местах. В случае если работа ведется с трубами крупных диаметров, такие прихватки ставят на расстоянии в 35-40 см друг от друга (тогда число их может расти). Отечественные специалисты, как правило, используют в подобных случаях многослойную сварку – это оказывает положительное влияние и на структуру, и на плотность шва.

Сварка кольцевых швов

Баллоны, валы, круглые баки, бочки и прочие цилиндрические запчасти и изделия – сфера, в которой распространено применение кольцевых сварочных швов.

Поскольку сварка цилиндрических изделий и прокладка кольцевых швов часто используется в производстве коленчатых и прямолинейных труб, то процесс часто автоматизируют – контактная шовная сварка.

Но, если шов ложится в ручную, то необходимо соблюдать следующую технологию:

Проваривать шов необходимо только снаружи, это объясняется элементарной недоступностью прокладки шва внутри трубопровода. В случае сварки валов, можно сделать предварительную торцевую напайку. Глубина шва не должна превышать 5-6 мм.

Сварочные работы под слоем флюса — качественный метод соединения двух металлов посредством электродуговой сварки, когда ванна расплава — сварочная ванна защищена от атмосферного воздуха слоем порошкообразного флюса.

Читай о резке алюминия тут.

Зачистка сварных швов после сварки

После прокладки сварного шва необходимо произвести зачистку шва, для того чтобы убрать шлак и окалину. Зачистка сварочных швов выполняется в три этапа:

Очистка зоны вокруг шва. Необходимо зачистить всю поверхность металла вокруг шва, так как в процессе варки на поверхность металла могла попасть окалина или капельки раскаленного металла. Их требуется отбить с помощью зубила или молотка. После этого можно обработать поверхность антиоксидным составом.

Фаски под сварку

При соединении толстых трубных заготовок сформированный шов следует делать толще, чем сама деталь. Для формирования соединения с заданными геометрическими параметрами требуется выполнить разделку кромок, сняв фаску. После этого электроду будет обеспечен доступ для качественной проварки шва на всю глубину.

Основными параметрами фаски являются:

- Зазор b. расстояние меду заготовками, до 2-3 мм.

- Притупление C. Не скошенная часть кромки. ее оставляют, чтобы снизить вероятность прожога корня шва..

- Угол скоса β. При двусторонней разделке острый угол принимает значения 15-30 о, при односторонней- до 45о.

- Угол разделки α. Тупой угол равен двойному значению угла скоса, обеспечивает должный доступ к корню шва для сварочного оборудования.

Параметры фаски.

Если значение притупления невелико или его вовсе нет, то прожог предотвращают такими методами, как:

- использование подкладок, препятствующих вытеканию расплавленного металла;

- сварка на флюсовой подушке;

- предварительное подваривание;

- выполнение замка.

Технологам следует обращать особое внимание на корректный расчет и соблюдение оптимальных значений параметров разделки. Это позволяет снизить трудоемкость, экономно расходовать материалы и сохранять контроль над себестоимостью.

При подготовке стыковых соединений вид фаски зависит от толщины деталей:

- 3-25мм: одностороння фаска;

- 26-60мм: двухсторонняя;

Для угловых устанавливаются следующие границы:

- 3-20мм: одностороння;

- 21-50 мм: двухстороння.

Исходя из геометрической формы профиля поперечного сечения, выделяют такие типы разделки:

- обычный скос, профиль представляет собой трапецию,

- Х-образная, два скоса сделаны навстречу друг другу таким образом, что профиль поперечного сечения двусторонней разделки визуально напоминает очертания буквы Х;

- U-образная, профиль поперечного сечения криволинейный и напоминает очертания буквы U.

ГОСТ на сварку труб рекомендует применять U-образную разделку при больших толщинах заготовок, с целью снизить площадь сечения шва и, следовательно, снизить расход материалов и повысить скорость работы.

Форму разделки выбирают, руководствуясь толщиной труб:

- 3-25мм: Х-образная или V–образная;

- 26-60мм- U–образная;

- более 60 мм- специальные формы.

Они представляют собой:

- уступы;

- сложные криволинейные профили, призванные сохранить доступ электрода к корню шва и понизить площадь поперечного сечения.

Для разделки используются следующие способы:

- Газовый резак. Характеризуется низкой точностью и недостаточным качеством поверхности. Требует дополнительной обработки механическими способами.

- Мехобработка. Строгальная или фрезерная обработка дает достаточную чистоту и форму поверхности. Долбежная обработка также требует финишной мехобработки.

При разделке кромок труб большого диаметра используются специальные торцовочные аппараты. Во время ремонтных работ на магистралях отопления разделка часто выполняется вручную шлифмашинами.

Дефекты сварочных шов

Как правило, дефекты сварочных швов возникают из-за несоблюдения технологических норм сварки, некачественных электродов, возникновения блуждающих токов и попадания атомарных частиц воздуха в сварочную ванну.

Все дефекты швов сведены в единый стандарт, который предъявляет технические требования к сварочным соединениям.

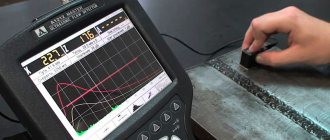

Стандартом же регламентируется и контроль сварочных швов, который включает в себя техническую проверку и звуковую дефектоскопию.

Согласно этому стандарту дефекты сварных соединений подразделяются на шесть групп:

- треснувшие швы, трещины;

- кратеры и лунки, свищи, которые образованы процессе искрения и полостей в сварочной ванне;

- твердотельные включения – электродная окалина, спазмы металла;

- не проваренные участки, отсутствие металлической связи;

- форма шва, которая не отвечает технологии сварки.

Эти дефекты выделяются в качестве основных.

Сварочные швы – неразъемные соединения металлов, поэтому к производству швов сваркой предъявляются повышенные требования.

Соблюдение всех норм и технологии позволит прокладывать высококачественные и надежные швы любых категорий.

Из чего состоит сварочное соединение

Сварочное соединение состоит из следующих элементов:

- Непосредственно сварной шов – зона стыка деталей.

- Зона сплавления.

- Зона термического влияния сварочного аппарата – это участок металла, где заметны термические изменения в результате воздействия сварки.

- Основной металл – остальная площадь металлических деталей, которые соединили с помощью сварки.

Иногда путают термины «сварное соединение» и «сварочный шов». Неразъемное соединение двух или более металлических элементов называют сварным соединением. Шов – это зона, где стыкуются две металлические детали. В свою очередь, сварочное соединение является частью сварной конструкции – металлической конструкции, состоящей из нескольких элементов, сваренных в одно целое.

При выполнении сварки в несколько слоев, выделяют также корневой шов – это самый первый сварочный слой, расположенный глубже других. При его выполнении воздействие должно быть максимальным и по возможности – непрерывным.