Оборудование для термической обработки

Оборудование для термической обработки может иметь различные возможности, которые способствуют выполнению определенных процессов. Это касается максимальной температуры, создаваемой в ней, количества одновременно обрабатываемого материала, типа выполняемой обработки.

Оборудование для термической обработки на различных предприятиях представлено:

- шахтными печами;

- камерными печами;

- печами с выдвижным подом;

- вакуумными печами;

- плавильными прессами;

Шахтные печи имеют высокую производительность и могут обрабатывать материалы, имеющие большие габариты. С их помощью можно производить термическую обработку для операции закалки, отжига, отпуска, нормализации цветных металлов. Применение оптимально для предприятий, которые не делают упор на точность проведения операций.

На сегодняшний день различными предприятиями выпускаются шахтные печи, которые имеют электрический и газовый нагрева. Установки данного типа могут применяться в эндогазовой, азотной, воздушной, вакуумной и водородной среде. Основным их применением является термообработка стальных элементов, которые имеют большие размеры. К ним относятся стальные детали и узлы, крупногабаритные отливки и поковки. Кроме этого производится их нормализация и прокат.

Камерные печи термообработки имеют меньшие габариты, поэтому используются для изменения свойств объектов небольших размеров. Установки данного типа имеют популярность на различных типах производств. Они могут использоваться как отдельно, так и вкупе с автоматизированными комплексами.

В состав комплекса оборудования для термической обработки могут входить:

- нагревательные печи;

- закалочный бак;

- моечные камеры;

- камеры отпуска;

Камеры отпуска в некоторых установках совмещаются емкостью для охлаждения, чтобы избегать отпускной хрупкости. Нередко используют камеры, в которых элементы обрабатываются холодом, это позволяет уменьшить остаточный аустенит. В состав автоматизированного комплекса может входить рельсовая транспортная система для погрузки и разгрузки.

Печи, имеющие выдвижной подол являются оптимальным инструментом бля термической обработки деталей или узлов, которые имеют крупные габариты. Для осуществления загрузки и выгрузки используют краны и кран-балки. Из недостатков можно отменить большую теплопотерю. Это происходит ввиду их габаритов. С их помощью производят аустенизацию, отжиг. Нередко используют для нагрева металла перед процедурой ковки. Для загрузки элементов могут использоваться небольшие манипуляторы и роботы. Рабочее пространство может нагреваться газовым и электрическим способом.

Виды оборудования термообработки металлов

В зависимости от типа металла, размеров металлической конструкции и поставленной задачи, в промышленности используется один или несколько видов термического оборудования:

- Камерные печи

- Муфельные печи

- Установки индукционного нагрева

- Автоматизированные линии термообработки

- Правильные прессы

Камерная печь

Плавильная печь

Индукционная установка

Камерная печь

Наиболее популярный тип промышленного термического оборудования. Применяются для обеспечения равномерного нагревания металла перед проведением прокатных работ, ковки, или обжига. В состав камерной печи входит теплоизолирующий кожух с нагревательным оборудованием. Источниками тепла служат газ, электроэнергия, различные виды жидкого или твердого топлива. Загрузочный портал имеет дверцу-заслонку. Точное поддержание необходимой температуры обеспечивается за счет секции закалки, программного модуля и регулирующего микропроцессора.

Отдельный тип камерных печей – термическая вакуумная печь

. Отличается высокими показателями точности соблюдения температурного режима. Используется для спекания и пайки деталей из быстрорежущей или конструкционной стали, меди, тугоплавких материалов или титанового сплава.

Муфельная печь

Печь данного типа характеризуется наличием муфеля – специального отделения для обрабатываемого изделия. Деталь помещается в него для того, чтобы отделить ее от контакта с топливными элементами и продуктов, выделяемых в процессе сгорания топлива.

Муфель изготавливается из огнеупорного, но теплопроводного материала. Воздух внутри него нагревается до необходимых температурных показателей, которые поддерживаются далее в течение определенного времени.

В зависимости от производственных задач используют:

- Колпаковую печь;

- Печь с выдвигаемым подом – для крупных конструкций

- Ямную печь

- Нагревательный колодец

Установки индукционного нагрева

На производственных предприятиях при выполнении задач по термической обработке металлов широкое применение получили индукционные установки. Преимущества данного оборудования – максимально точный температурный режим, отсутствие открытого пламени и продуктов горения.

Индукционный нагрев может быть организован таким образом, что нагревание будет происходить только на определенном участке системы. Это удобно при выполнении ремонтных работ сложных конструкций или при восстановлении узловых соединений без демонтажа.

Автоматизированные линии термообработки

На промышленных предприятиях термоооборудование выстраивается цепью, согласно выполняемым процессам. Транспортировка обрабатываемых деталей между агрегатами цепи выполняется автоматически. Таким образом, они образуют автоматизированную линию и обеспечивают выполнение всех технологических процессов по термической обработке металла.

Система может включать, например, индукционную установку и станок для закалки.

Выделяют модульные и конвейерные

типы агрегатов.

Правильные прессы

Наряду с перечисленным основным термооборудованием, в промышленных цехах используется дополнительное оборудование. К нему относят и правильные прессы. Сфера их применения – прокат профилей и труб. Прессы дополняются модулями контроля формы поверхности правки.

Выделяют ударные и статические прессы, используемые для толстостенных и тонкостенных труб и профилей, соответственно. По завершении процесса правки производится отпуск на низких температурах для снятия напряжения металла.

Кроме того, в цехах термообработки широко используется различное специализированное оборудование для контроля качества продукции, например, твердомеры

. Выделяют

стационарные и портативные

устройства для конструкций разного размера.

Таким образом, спектр оборудования для термообработки металлов весьма широк и имеет ряд специфических особенностей. Выбор оптимального оборудования – задача, от решения которой зависит эффективность всего технологического процесса. Важно подобрать агрегат, соответствующий типу металла и задач по его обработки.

В случае если у вас возникли дополнительные вопросы по подбору термоустановок, обратитесь к специалистам нашей компании. Мы всегда готовы проконсультировать вас и дать профессиональные рекомендации по выбору наиболее эффективного оборудования.

Обработка сварных швов — обзор методов

Сварные швы отвечают за целостность металлической конструкции. В частности, соединение должно быть достаточно прочным, устойчивым к ржавлению, влажности. Обработка сварных швов призвана обеспечить выполнение этих задач.

Методы обработки

Существует три методики, с помощью которых защищаются сварные соединения:

- Термическая обработка. Благодаря этому способу можно убрать остаточные напряжения в материале, возникающие вследствие сварочных работ. Термообработка проводится по одной из двух технологий: местной, когда прогревается или охлаждается только само соединение, или общей — температурной обработке подлежит вся деталь.

- Механическая обработка. В данном случае задача состоит в удалении остатков шлака и проверке надежности соединения. Типичный пример механической обработки — простукивание шва молотком или выполнение его зачистки. Если шлак не удалить, возможно развитие коррозии.

- Химическая обработка. Нанесение защитных покрытий на соединение — один из способов борьбы с коррозийными процессами. Наиболее доступный вариант химической защиты — обработка шва грунтовочным лакокрасочным материалом.

Термическая обработка

Помимо уменьшения остаточных напряжений металла, термообработка позволяет добиться следующих целей:

- сделать структуру шва и околошовных зон более приспособленной к воздействию внешних факторов;

- оптимизировать физические и эксплуатационные свойства материала, в частности, повысить стойкость к ржавлению, жаропрочность и т.д.

Термическая обработка сварных соединений предполагает нагрев на определенное время сварного соединения или всего металла до заданной температуры. Далее происходит искусственное охлаждение, которое также производится по определенному сценарию.

Оборудование для термообработки

Для термической обработки стыков может использоваться четыре вида технологического оборудования:

- Индукционные устройства. Индукционный нагрев часто применяется во время прокладки трубопроводов. Суть этого метода состоит в использовании медных индукторов, включающих в себя многожильный медный кабель с воздушным охлаждением. Во время монтажа индуктора на трубопровод нужно принимать во внимание расстояние между трубой и индуктором. Общее правило: чем больше зазор между объектами, тем хуже используется мощность оборудования.

- Гибкие нагреватели сопротивления. Данный способ считается одним из самых удобных и доступных способов обработки сварных швов.

- Муфельные печи. При работе с этим видом оборудования нужно особое внимание уделять равномерности нагрева соединения, что достигается нецентрированной установкой детали в печь.

- Нагрев с помощью газопламенного оборудования. При газопламенном нагреве применяются сварочные и особые многопламенные газовые горелки. Газовые нагреватели выделяют тепловую энергию, возникающую в результате сгорания смеси горючего газа с кислородом.

Оборудование для нагрева подбирается исходя из монтажных условий, доступности того или иного вида устройств и прочих обстоятельств. Нагревательное оборудование должно отвечать определенным требованиям: четко стыковаться со сварными швами, иметь не слишком большую массу и обеспечивать равномерный нагрев соединения как в ширину, так и в длину.

Чтобы сократить теплопотери, при термообработке сварных соединений используются всевозможные теплоизоляторы.

Теплоизоляция должна быть теплоустойчивой при небольшой теплопроводности, прочной, но в то же время гибкой, устойчивой к износу и безопасной в эксплуатации.

Способы термообработки

Известно несколько методов термической обработки сварных соединений:

- Предварительный нагрев. Используется как до проведения сварочных работ, так и в момент сваривания деталей. Данная разновидность термической обработки применяется при сварке конструкций из низкоуглеродистой стали. Металл прогревается до 150-200 градусов по Цельсию.

- Высокий отпуск. Методика состоит в нагреве материала до 650-750 градусов по Цельсию (конкретный показатель температуры зависит от сорта стали). Температура поддерживается в течение 5 часов. Технология позволяет уменьшить напряжения на 80%, а также повысить устойчивость материала к механическим воздействиям и увеличить его эластичность.

- Нормализация. Применяется по отношению к углеродистым и низколегированным маркам стали. Подобная термическая обработка соединения осуществляется при температурах от 950 градусов по Цельсию. По окончании нагрева производится выдержка и охлаждение в условиях окружающей среды. Нормализация дает возможность уменьшить зернистость металла, сократить напряжение, а также увеличивает прочность шва.

- Аустенизация. Представляет собой закалку сварного соединения путем его нагрева до температуры 1070 градусов и выше. Деталь греется в течение 60 минут, а затем производится быстрое искусственное охлаждение. Методика широко распространена для закалки аустенитных сталей. Результат аустенизации — возросшая эластичность сварного соединения.

- Стабилизация. От аустенизации стабилизирующий отжиг отличается более низкой температурой и менее продолжительным периодом выдержки металла.

- Термический отдых. Технология заключается в нагреве сварного шва до 250-300 градусов по Цельсию. Затем осуществляется выдержка металла в разогретом состоянии. В результате процедуры в сварном соединении снижается уровень диффузного водорода, и уменьшаются внутренние напряжения.

Выбор способа, которым будет осуществляться термическая обработка сварных соединений, зависит от физико-химических характеристик стали (определяется ее маркой). Особое значение имеет выполнение технологических требований, в противном случае происходит ухудшение качества сварного соединения.

Ключевые параметры, которые нужно учитывать при проведении местной термообработки:

- ширина нагреваемого участка;

- равномерность нагревания по толщине стенки и ширине нагреваемого участка;

- период выдержки;

- интенсивность охлаждения.

Механическая обработка

Механическое устранение недостатков сварочных работ осуществляется при помощи проволочной щетки. Можно значительно упростить задачу и сделать зачистку качественнее, если использовать портативное шлифовальное устройство или болгарку с лепестковой насадкой. Вместо насадки также можно применить абразивный круг.

Механическая очистка позволяет убрать следующие дефекты сварного соединения:

- окалины;

- заусенцы;

- окислы;

- последствия побежалостей.

Несмотря на простоту и дешевизну технологии, существует ряд нюансов, касающихся выбора насадки, знание которых позволит выполнить работу качественнее:

- Прежде всего, нужно выбрать шлифовальный круг из подходящего материала. Лучше всего для механической очистки подойдет круг из цирконата алюминия. Преимущество этого материала в том, что он, во-первых, провоцирует коррозийные процессы, а во-вторых, цирконат алюминия прочнее оксида алюминия, из которого также изготавливаются некоторые виды насадок.

- Лепестки шлифовального круга должны быть на тканевой составляющей. Ткань надежнее и устойчивее к большим нагрузкам в сравнении с бумагой, которая иногда применяется на лепестках в качестве основы. Однако стоят такие насадки намного больше аналогов на бумажной основе. Более высокая стоимость тканевых насадок вполне оправдана и окупится при такой агрессивной по отношению к материалу работе, как шлифование швов.

- Размер абразивного зерна зависит от типа выполняемой работы. Очень часто в ходе очистки соединений могут понадобиться насадки с разным размером зерна. Поэтому рекомендуется приобретать сразу несколько видов насадок.

- Если нужно качественно зачистить шов, то разные размеры зерен просто необходимы, так как шлифовка осуществляется с постепенной сменой насадок на зерна меньшего размера. К примеру, крупные окалины убираются крупнозернистыми насадками, а вот тонкая шлифовка производится мелкозернистыми насадками. Финишная проходка осуществляется наиболее мелким зерном. Насадки следует менять последовательно — допускается пропуск не более одного размера. Однако если речь идет о создании зеркального блеска сварного соединения, нельзя пропускать ни одного размера.

- Для обработки швов, расположенных в труднодоступных местах (полостях, кромках, отверстиях), используются особые устройства — борфрезы, устанавливаемые в шлифовальную машину. Существуют борфрезы самых разнообразных размеров и форм, поэтому подобрать нужную конфигурацию несложно.

Оборудование для термообработки

Термическая обработка позволяет улучшить функциональные характеристики ответственных узлов, конструкционных деталей, крепежа, проволоки за счёт изменения структуры металлов при соблюдении необходимых температурных режимов. Термообработка позволяет достигнуть нужной прочности, износостойкости, задироустойчивости, сопротивлению усталостному и хрупкому разрушениям, повысить стойкость материала к коррозии, улучшить его жаропрочность и пр.Различают следующие виды термообработки: отжиг, закалку, отпуск, химико-термическую обработку.

Отжиг применяют для повышения пластичности и степени деформации материала (сфероидизирующий отжиг), приданию однородности макроструктуры металла и устранению металлургических дефектов (нормализация), снижения внутренних напряжений, придания металлу мелкозернистой структуры (рекристаллизационный отжиг). Отжиг проволоки предшествующий холодной объёмной штамповке позволяет повысить пластичность и уменьшить сопротивлению деформированию металла, что существенно продлевает срок службы инструмента, применяемого для последующей высадки изделий. Для предотвращения образования окалины и окисления проволоки в печах отжига, поставляемых «Ай Машин Тулс», применяется специальная защитная атмосфера, состоящая из инертных газов (азот, водород).

Закалка – это процесс термической обработки изделий, заключающийся в нагреве до определённой температуры (зависит от марки стали изделия), выдержке для завершения структурных превращения и быстром охлаждении в закалочной среде (вода, масло, растворы солей, щелочей и т.д.). Смысл закалки заключается в придании изделиям повышенной твёрдости и максимальной прочности, однако при этом снижается их ударная вязкость, повышается хрупкость. Крепёжные детали с классами прочности 8.8 и выше (для стержневых деталей типа болт) обязательно должны подвергаться закалке и отпуску.

Для устранения негативных эффектов закалки, в термообработке крепежа и метизов применяется процесс отпуска, суть которого состоит в нагреве изделий несколько ниже температуры закалки и последующем медленном охлаждении в воздушной среде. Отпуск является заключительным этом термообработки крепежа, поэтому его функцией является придание изделиям требуемых характеристик. Отпуск металлов позволяет снизить хрупкость и устранить внутренние напряжения, увеличить ударную вязкость и пластичность изделий.

Химико-термическая обработка — это процесс изменения химического состава поверхностных слоёв металла, который происходит при соблюдении необходимых температурных режимов. Химико-термическую обработку изделий проводят для повышения их поверхностной твёрдости и износостойкости.

Одной из основных разновидностей ХТО является цементация. Цементация – это процесс насыщения поверхностного слоя металла углеродом. Насыщение углеродом позволяет повысить поверхностную твёрдость и прочность металла, увеличить его износостойкость. При этом сердцевина изделия остаётся мягкой и вязкой. В тайваньском оборудовании от «Ай Машин Тулз» применяется газовая цементация изделий, преимуществом которой, является контроль глубины науглероженного слоя, высокая экономичность и производительность.

Также в производстве различных конструкционных деталей, ответственных узлов и соединения применяются следующие виды химико-термической обработки: нитроцементация, азотирования, цианирование, алитирование, хромирование и пр.

Спектр оборудования для термической обработки крепежа, метизов, проволоки, деталей, узлов и пр., предлагаемый «Ай Машин Тулз» включает:

- закалочно-отпускные агрегаты конвейерного типа с функцией цементации;

- купольные печи сфероидизирующего и нормализационного отжига в защитной среде;

- шахтные печи для отжига и цементации изделий;

- камерные печи

- вакуумные печи

Оборудование для термообработки сварных швов и соединений трубопроводов, труб, металлов

Индукционная термообработка сварных соединений и швов стали, чаще труб или трубопроводов — это инновационная послесварочная процедура. Данная технология широко применяется в самых различных сферах: нефтеперерабатывающей, энергетической, химической.

Индукционная термообработка труб и трубопроводов может быть как местной, когда касается непосредственно сварного шва или соединения, так и полной, когда нагревается вся конструкция, включая стыки. Независимо от масштаба операции выделяется три основных этапа термообработки шва: вначале идёт нагрев до нужной температуры с определённой скоростью, затем сварное соединение выдерживается некоторое время, и, наконец, охлаждение, которое также проходит с заранее заданной скоростью.

Индукционное оборудование для термообработки металла и сварных швов от компании ПРОМИНДУКТОР имеет полностью воздушное охлаждение, легкий интерфейс управления, встроенный промышленный контроллер с возможностью программирования режимов термообработки:

1. Предварительный нагрев

– простой метод нагрева материала до определенной температуры и поддержания этой температуры в течении какого-либо времени;

2. Отжиг

Как выбрать термическое оборудование

При выборе термического оборудования нужно учитывать следующие факторы:

- Необходимые для работы пределы температуры нагрева.

- Количество одновременно используемых каналов и регулируемых режимов термообработки.

- Габариты обрабатываемых изделий.

- Габариты самого оборудования, возможность его установки и подключения в труднодоступных местах.

- Условия работы оборудования.

- Производитель оборудования.

- Стоимость оборудования.

На данной странице вы можете сделать заказ на термическое оборудование написав нам на почту, либо позвонив по телефону +7 495 504-28-98. В категории «Промышленное термическое оборудование» сейчас на выбор — 21 позиций.

Так же, вы можете заполнить форму обратной связи нажав на кнопку «Узнать цену» или воспользовавшись кнопкой нашей CRM системы в правом нижнем углу. В случае любых вопросов по продукции в категории «Промышленное термическое оборудование», мы будем рады проконсультировать вас.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Модель | TIS 45/AC-PH | TIS 60/AC-PH | TIS 80/AC-PH | TIS 160/AC-PH | TIS 250/AC-PH |

| Параметры питающей сети | 380/220В, 50Гц | ||||

| Максимальная мощность | 45 кВт | 60 кВт | 80 кВт | 160 кВт | 250 кВт |

| Параметры термообработки | |||||

| Максимальный диаметр трубы | 630 ммПри толщине стенки 14 мм | 1020 ммПри толщине стенки 22 мм | 1220 ммПри толщине стенки 22 мм | 1420 ммПри толщине стенки 40 мм | 1420 ммПри толщине стенки 70 мм |

| Максимальная толщина стенки | 40 ммПри диаметре 325 мм | 50 ммПри диаметре 630 мм | 50 ммПри диаметре 820 мм | 60 ммПри диаметре 1020 мм | 70 ммПри диаметре 1420 мм |

| Максимальная температура нагрева | 620-830 °С | ||||

| Скорость нагрева (регулируемая) | 1-50 ºС/мин | ||||

| Максимальная длительность процесса термообработки | до 24 часов | ||||

| Параметры предварительного и сопутствующего (межслойного) подогрева | |||||

| Максимальный диаметр трубы | до 1420 мм | ||||

| Максимальная толщина стенки | 70 мм | ||||

| Максимальная температура нагрева | 300 °С |

Вакуумные печи

Вакуумные печи являются оптимальным средством, чтобы получить качественные инструменты, быстрорежущие стали, титановые сплавы, медь, тугоплавкие металлы и конструкционные стали. Вакуумные печи производят все процессы с высокой технологичной точностью параметров. Температура в них не может откланяться больше чем на 5 градусов. Они используются как составные элементы линий термической обработки.

В вакуумных печах может использоваться азотистая, гелиевая, воздушная среда. При этом для их эксплуатации не требуется использование водяных закалочных баков. Это приводит к тому, что в них сложно производить закаливание низкоуглеродистых и низколегированных сталей. Для изготовления внутренней поверхности вакуумной печи используют листовой молибден, нагревательных элементов – графит, керамика, порошковые материалы.

Установки, которые имеют высокую мощность, способны создавать давление в вакуумной печи, которое составит 0,00005 мбар. Уровень максимального давления окружающей среды составит 20 мбар, а термпературы 1350 градусов. В качестве охлаждающей жидкости применяется вода.

Вакуумные камеры комплектуются различными вакуумными насосами, ресиверами, имеющие газовую среду охлаждения и установками, которые обеспечивают обратное водоохлаждение. Показатель степени автоматизации данного оборудования для термообработки может варьироваться в пределах 0,7-0,9.

Вакуумные печи имеют высокую стоимость, поскольку для их разработки и изготовления затрачивается намного больше средств. При этом они имеют один недостаток, который связан с тем, что поверхность сплавов обезлегируется, если в них используется высокая температура.

Базовый комплект УИНТ-50-2,4

| № | Наименование | Количество |

| 1 | Установка индукционного нагрева универсального исполнения мощностью — 50 кВт, частотой — 2,4 кГц. | 1 шт. |

| 2 | Входной кабель (подключен к установке) | 12 м. |

| 3 | Выходной кабель (подключен к установке) | 20 м. |

| 4 | Провод для индуктора | 22 м. |

| 5 | Компенсирующий конденсатор (укреплен на тележке) | 1 шт. |

| 6 | Самопишущий одноканальный прибор для измерения и регистрации температуры нагреваемой части трубопровода (встроен в установку) | 1 шт. |

| 7 | Регулятор скорости подъема и снижения температуры (встроен в установку) | 1 шт. |

| 8 | Термопара | 1 шт. |

| 9 | Компенсационный провод (подключен в установку) | 20 м. |

| 10 | Руководство по эксплуатации | 1 шт. |

Опросный лист можно скачать здесь

Применяемое оборудование

Для термической обработки сварных швов применяют следующие виды оборудования:

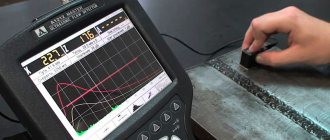

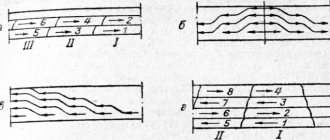

- Индукционное. Принцип работы основан на нагреве металла вихревыми токами, создаваемыми индукционной катушкой (индуктором), подключенной к высокочастотному генератору. Нагреваемый участок предварительно накрывают асбестом. Поверх него гибким проводом наматывают витки катушки с шагом 2,5 см на расстоянии 25 см по обе стороны от стыка. В качестве индуктора также используют накладки с расположенными внутри проводами. Технология обеспечивает быстрый, равномерный нагрев участка соединения независимо от положения деталей.

- Радиационное. Нагрев осуществляется теплом от проводов из нихрома, по которым проходит электроток. Гибкие нагревательные элементы удобны для обработки соединений сложной формы. Радиационное оборудование эффективней индукционного при работе с металлами с низкими электромагнитными характеристиками.

- Газовое выгодно для применения, так как не нуждается в электроэнергии. Однако на нагрев уходит много времени. Поэтому оборудование используют на небольших конструкциях. Для обеспечения равномерного прогрева соединения работу выполняют двумя многопламенными ацетиленовыми горелками одновременно с обеих сторон.

- Для работы с деталями небольшого размера применяют муфельные печи. Их также используют на трубопроводах малого диаметра.

Обработка сварного шва после сварки

Сварка — самый надежный, быстрый и экономичный способ создания неразъемных соединений металлов и их сплавов. В ходе сварочного процесса металл нагревается до температуры плавления. Это вызывает в нем внутренние напряжения. Кроме того, на поверхности сварочного шва остается шлак. Для удаления шлака и снятия внутренних напряжений в металле применяются различные способы обработки сварного шва.

Основные способы обработки сварных соединений

Наиболее распространенными стали следующие методы обработки сварного шва:

- Термическая. Применяется для ликвидации внутренних остаточных напряжений. Проводится путем локального или общего прогрева.

- Механическая. Зачистка сварных швов после сварки удаляет шлаки и окалину с поверхности соединения.

- Химическая. Состоит из обезжиривания и покрытия защитным слоем. Препятствует возникновению коррозионных очагов. Метод используют для обработки материалов, подверженных коррозии, которым предстоит работать в активных средах.

Способ воздействия выбирают, применяясь к техническим требованиям к конструкции и условиям ее эксплуатации. Часто применяют последовательно все три метода.

Термообработка

Термическая обработка сварных соединений обязательно проводится после сварки тонкостенных изделий, особо подверженных деформациям под воздействием внутренних напряжений. К таким конструкциям относятся трубопроводы, различные емкости, сосуды давления.

Термическая обработка сварного шва

Проводится термообработка и для большинства ответственных конструкций, таких, как корпуса атомных и химических реакторов.

Заключается термообработка в нагреве детали и ее последующем охлаждении по строго заданному температурному графику.

Зачем нужна

В ходе сварки нагревается небольшая область детали в районе шва. Неравномерный прогрев и приводит к возникновению внутренних напряжений, способных деформировать или даже разрушить деталь. Кроме того, в зоне неравномерного нагрева изменяется структура кристаллической решетки металла, что приводит к ухудшению его физико-механических и химических свойств.

Рядом со сварным швом зона закалки, в которой прочность повышена, а упругость, наоборот, понижена. Ее окружает зона разупрочнения, в которой пластичность сохраняется, а прочность становится ниже, чем была до сваривания.

Термическая обработка сварных соединений призвана восстановить внутреннее стро

Как выбрать оборудование для термообработки сварных стыков

Опубликовано RB в 05.02.202005.02.2020

Типы установок, принципы работы, преимущества и недостатки разных моделей

Термической (или тепловой) обработкой называется совокупность операций нагрева, выдержки и охлаждения твёрдых металлических сплавов с целью получения заданных

свойств за счёт изменения внутреннего строения и структуры. Тепловая обработка

используется либо в качестве промежуточной операции для улучшения обрабатываемости давлением,резанием, либо как окончательная операция технологического процесса, обеспечивающая заданный уровень свойств изделия.(Википедия)

Я, как ремонтник тепломеханического оборудования сталкиваюсь с такой работой довольно часто.

Полистав интернет, с сожалением обнаружил непрофессиональные, порой даже вредные для

практической работы статьи. Короче учиться в интернете не у кого. Иногда “буржуйский”

You Tube даёт некую практическую информацию в основном как накладывать индукторы и

нагревательные элементы.

Основные виды ремонтных работ, при которых нам приходиться проводить термическую обработку не в стационарных печах, а на рабочих местах с помощью специального оборудования:

- Сопутствующий подогрев труб при сварке трубопроводов из легированных сталей, в том числе и импортных. (обычно температура до 250 град.)

- Сопутствующий подогрев литых сварных деталей из сталей типа 20 Л для заварки дефектных участков или заварки выборок трещин в корпусе (температура до 250 град)

- Сопутствующий подогрев при наплавке клапанов трубопроводной, арматуры с последующим высокотемпературным отпуском. (от 250 град до 760 град )

- Подогрев и высокотемпературный отпуск при восстановлении посадочных мест валов различных механизмов (от 150 град до 600 град )

- Термическая обработка сварных соединений после заварки легированных сталей типа 12Х1МФ (от 250 град до 760 град )

- Подогрев полумуфт, подшипников на валу для снятия и установки. (до 300 град.)

- Иногда приходится решать необычные задачи. К примеру, пару лет назад мы подрядились выполнять строительные работы, где требовалось разогреть твердый битум. Специальной битумоварки не нашли, а согласовать работы с применением открытого огня на предприятии было просто нереально. Нашли выход: обернули бочки нагревателями, настроили температурный режим плавки битума и успешно решили задачу имеющимся оборудованием для термообработки сварных стыков.

Какую установку термической обработки приобретать предприятию

В первую очередь необходимо знать объёмы и задачи выполняемых работ. Установка термической обработки штука дорогая и не каждый руководитель выбросит без обоснования затрат несколько миллионов рублей непонятно на, что. Иногда дешевле нанять грамотного термиста с оборудованием, чем держать его в штате с редко используемой дорогой техникой.

Предлагаю такой перечень параметров для выбора оборудования:

- Пределы температуры нагрева необходимые для работы.

- Диаметры труб или другие габаритные параметры металлических изделий.

- Количество одновременно используемых каналов и регулируемых режимов термической обработки (количество каналов регулирования температуры и времени)

- Условия работы оборудования (цех, поле, стройка и т.д.)

- Тип нагревателя установки (индукционный, токами высокой частоты) или радиационный, простыми нагревательными спиралями (полотенцами).

В каждом способе нагрева есть свои плюсы и минусы. К примеру, подогревать стыки индукцией во время электросварки сварки нежелательно. Происходит отклонение сварочной дуги и заварить качественно шов невозможно.

- Возможность получать отчеты режимов на перфоленте или электронном носителе

- Габаритные размеры оборудования, возможность установки и подключения в труднодоступных местах.

- Производитель оборудования: цена -качество и надежность

Принцип работы индукционных и радиационных нагревателей.

Индукционный нагрев металла токами высокой частоты (ТВЧ) происходит за счет индукции, создаваемой закрытым колебательным контуром. Проще говоря, установка работает по принципу микроволновой печи. Для оптимальной работы, генератор высокой частоты необходимо согласовать с выносной катушкой и конденсаторами.

Такие установки по сравнению с радиационными, работают более эффективно и экономично. Недостаток индуктивного нагрева — невозможность использовать их при сопутствующим подогреве при заварке стыков трубопроводов электродуговой сваркой из-за влияния (отклонение) полей индуктора на сварочную дугу. Как работать с такими установками читаем подробно в другой статье.

Установки радиационного нагрева работают по принципу электрической плиты. Разница лишь в том, что на трубы или детали накладываются специальные керамические коврики с нагревательными спиралями внутри.

Не понимаю за что производители берут огромные деньги за такие установки. Они состоят из обычного сварочного трансформатора и встроенной системы контроля и управления режимами (компьютера). Часто,мы теряем много времени на доставку и настройку установки к месту работ. Почти всегда это пару стыков после заварки, очень неудобно и затратно. Я планирую на нашем предприятии испытания и хочу внедрить небольшую мобильную установку из имеющегося переносного сварочного инвертора 300А. С выносным блоком регулирования и регистрации. Цена такой установки не превысит 100 000 рублей, в отличии от выпускаемых от 1 миллиона.

Подробней об опыте настройки и работы с установками термической обработки металлов читайте в других статьях на сайте .

Если статья вызвала интерес, отпишитесь в комментариях, будем рады поделиться и перенять опыт.