Установка газодинамического напыления Димет

В продолжении темы об оборудовании для нанесения цинкового покрытия на стальной корпус яхты, я побывал в Обнинском Центре Порошкового напыления и собственноручно затестировал установку газодинамического напыления Димет-405. Установка впечатляет. Под катом много много фоток напыленных поверхностей, над которыми мы немного поизголялись.

Установка малогабаритная, в зависимости от модификации весит 10-19 кг, потребляет 0.3-0.4 куба воздуха и порядка 3 КВт электричества. Напыляет как распространенные металлы и смеси (цинк, алюминий), так и специфические (никель, баббит). Принцип действия- т.н. газодинамическое напыление- воздух от компрессора дополнительно нагревается и ускоряется в сопле до сверхзвуковых скоростей (типа 700 м/c), в него подается мелкодисперсный порошок (частица 50 мкм) металла или керамики, частицы которого разгоняются и впечатываются в деталь. Единственный минус установки для меня — низкая производительность. Цинковать корпус придется долго. Ну и ценник конечно тоже впечатляет.

Теперь про покрытие. Обещают прилипание к отпескоструенной поверхности порядка 50 МПа. Для сравнения- лучшие клеи дают в районе 20. Тоесть вроде как держаться должно прочнее краски)) Покрытие получается шероховатое- как раз то что нужно для последующего грунтования. Правда есть некоторые вопросы по слабоприлипшим частицам- нужно ли их пытаться удалять и если да то как?

2. Сам процесс прост до безобразия — стараемся обеспечить нормальное направление факела к обрабатываемой поверхности и выдерживаем дистанцию от сопла до детали порядка 10-15мм:

3. Стандартный образец, выдающийся клиентам. Взял два- один погрызли, другой замочили в солевом растворе)) Треугольные наплывы на образце- это массив напыленного металла на плоской стальной подложке:

4. Слева — медь. Справа- алюминий.

5.

6.

7. Сточенный надфилем участок напыленного алюминиевого образца. Весь этот массив был напылен:

8.

9. шлиф медного напыленного участка

10. шлиф алюминиевого напыленного участка

11.

12. А это одни из моих образцов, которые я привез с собой:

13. На эти образцы напылялся цинк без предварительной пескоструйки:

14. Оцинкованная поверхность крупным планом:

15. Крупный план напыленного цинкового покрытия (здесь и далее- если картинка двойная- сверху оригинал без обработки, снизу- задранная контрастность):

16.

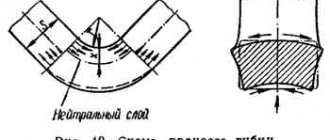

17. Фаска напыляется хуже за счет изменения угла напыления. Идеально напылять перпендикулярно поверхности. 45 — предельный угол. Лучше не пылить под углом более 30 градусов:

18.

19. А это стандартный тест на прочность покрытия- я нацарапал сеточку с шагом 1-2мм острием чертилки:

20. При царапании давил изо всех сил- ни один кусочек покрытия из сеточки не вывалился и неоткрошился:

21.

22.

23. Граница напыления. Видна зона неполного напыления:

24.

25. Видны непропыленные участки:

26.

27. Испытание трением. Если потереть образцы друг о друга напыленными местами- цинк начинает полироваться:

28.

29.

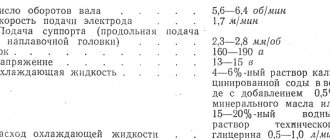

30. Стоимость оборудования Димет. Стоимость высокая, чего тут говорить. Самая младшая модель — 220 тыщ, нормальная — 300:

Порошки алюминия, цинка, меди стоят сравнительно недорого- 600-800 руб за кг. Никель- 2500. Также можно пылить свинцом, оловом, баббитом.

———————

Хороший аппарат. Сильно хочется оцинковать корпус перед покраской.

Технология «Димет» и ее основные элементы

Краеугольным базисом технологии «Димет» является использование сжатых газов, которые, попадая в рабочее сопло «Димет»-установки, вырабатывают скорость звука. Также в сопло помещается порошковое вещество, которое под воздействием газа оборачивается на высочайших скоростях и вместе с воздушной струей наносится на обрабатываемую поверхность. Использование этого вещества — обязательное условие работы установки, поскольку, нагреваясь до температуры плавления и попадая на участок обрабатываемой детали, оно создает своеобразную клеящую основу, к которой, как к магниту, притягиваются микрочастицы металла. Застывая, вещество удерживает их на месте и обеспечивает идеально высокую адгезию нанесенного металлического напыления с рабочей плоскостью.

Как правило, в качестве порошкового материала используются чистые металлы или металлические сплавы, дополненные керамическими микрочастицами.

«Димет» может работать в двух режимах:

- стандартный рабочий график (установка оборачивается на минимальных скоростях);

- рабочий режим эрозии (устанавливается для реализации струйно-абразивного метода нанесения напыления).

Смена рабочего режима позволяет изменить степень пористости получаемого покрытия и его толщину.

Оборудование ДИМЕТ

- ДИМЕТ-404

- Портативное универсальное оборудование для ручной или частично автоматизированной работы.

- Пять стабилизированных рабочих режимов.

- Два переключаемых порошковых питателя.

- Круглое сопло СК20, плоское сопло СП9.

- Возможность дистанционного управления подачей воздуха и порошка при автоматизированной работе.

- Энергопотребление : 220 В; 3,3 кВт.

- Сжатый воздух : давление 6 — 10 атмосфер, расход — 400 л/мин.

- Вес — 18 кг.

- Для многофункционального применения.

| ДИМЕТ-404 | |

| ДИМЕТ-405 |

| ДИМЕТ-412 |

| ДИМЕТ-421 |

| ДИМЕТ-425 |

Сверхзвуковые сопла оборудования ДИМЕТ

| Оборудование ДИМЕТ может комплектоваться разными сверхзвуковыми соплами. Сопла СК20, СП9 и СК30 могут быть установлены на все напылители ДИМЕТ.

|