В настоящее время инженеры активно работают над созданием новых и усовершенствованием традиционных способов восстановления деталей. И на то есть объективные причины: во-первых, в некоторых случаях изготовление новых изделий из дорогостоящей стали является более затратным с точки зрения ресурсов, а во-вторых, у предприятия просто нет технологической возможности производства сложных по форме и техническим требованиям новых деталей.

В усовершенствовании различных способов восстановления изношенных деталей заинтересованы организации, которые эксплуатируют сложную и дорогую технику (например, карьерные самосвалы особо большой грузоподъемности).

Общие положения

Все способы восстановления деталей направлены на регенерацию эксплуатационных свойств и первоначальных характеристик изделия. В процессе работы трущиеся поверхности пар трения могут изнашиваться (вследствие чего меняются их размеры), крошиться (в результате накопления усталостных напряжений при частых знакопеременных нагрузках), получать механические повреждения, изменять свои физические и механические свойства. Отдельный вид повреждений в ходе эксплуатации – нарушение (повреждение) защитного антикоррозионного и износостойкого покрытия.

Способы и методы восстановления деталей отличаются широким разнообразием. Впрочем, износ деталей машин может иметь разные последствия и разный механизм образования и причины возникновения. При выборе конкретной технологии восстановления изношенных поверхностей инженер в первую очередь должен учитывать, какими свойствами (механическими и физическими) должно обладать изделие.

Так, в некоторых случаях, необходимо добиться максимальной усталостной прочности конструкции и упругости. Иногда же критичным является химический состав поверхностного слоя, что позволяет повысить жаростойкость, красноломкость (хладноломкость), устойчивость к воздействию агрессивных сред, поэтому в каждом конкретном случае следует отдавать предпочтение тому способу восстановления деталей, который может всем требованиям. К особым технологическим и конструкторским требованиям относятся также целостность (отсутствие пор, микротрещин, неметаллических включений), масса отдельных элементов конструкции и изделия в целом, показатели шероховатости, механические свойства (твердость и микротвердость), возможность обработки резанием и давлением (дополнительное упрочнение за счет деформации поверхностного слоя и возникновения наклепа), точность геометрических отклонений поверхностей и форм.

Вибродуговая наплавка

Схема установки для вибродуговой наплавки деталей показана на рис. 19.

Сущность процесса вибродуговой наплавки заключается в повторении циклов замыкания и размыкания электрода с поверхностью детали. Электрод и деталь соединены с источником сварочного тока. Каждый цикл вибрации электрода включает в себя четыре последовательных процесса: короткое замыкание, отрыв электрода от детали, электрический разряд, холостой ход.

Рис. 19. Схема установки для вибродуговой наплавки деталей:

1 — емкость с охлаждающей жидкостью; 2 — водяной насос; 3 — деталь; 4 — кассета с электродной проволокой; 5 — электродная проволока; 6 — ролики подачи проволоки; 7 — механизм вибрации; 8 — источник тока; 9 — регулятор режима наплавки металла; а — контакт электродной проволоки с деталью; б — отрыв электродной проволоки от детали и возникновение дуги; в — процесс наплавки сварочной дугой; г — гашение сварочной дуги

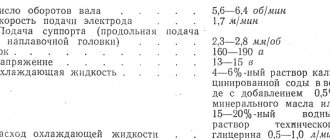

Режимы вибродуговой наплавки деталей представлены в табл. 6.

Вибродуговую наплавку можно вести не только в среде охлаждающей жидкости, но и под слоем флюса в слое защитных газов, водяного пара и т. д.

6. Режимы вибродуговой наплавки деталей

| Толщина наплавляемого слоя, мм | Диаметр электродной проволоки, мм | Сила сварочного тока, А | Скорость наплавки, м/ч |

| 0,3 | 1,6 | 120—150 | 132 |

| 1,1 | 2,0 | 150—210 | 60 |

| 2,5 | 2,5 | 150—210 | 18 |

Вибродуговая наплавка имеет следующие преимущества: небольшой нагрев детали, возможность наплавки деталей с малым диаметром, незначительная зона термического влияния, возможность получения необходимых прочностей наплавленного слоя за счет применения различных марок электродной проволоки.

К недостаткам вибродуговой наплавки относятся наличие пор и микротрещин в наплавленном металле, большие внутренние напряжения в деталях, что резко снижает их усталостную прочность, особенно при работе на знакопеременных нагрузках.

Классификация способов восстановления деталей по типу устраняемых дефектов

Все многообразие методов восстановления, в зависимости от природы дефектов, обычно делят на следующие группы:

- обработка резанием и слесарная обработка;

- сварка и пайка;

- пластическая деформация;

- наплавление;

- диффузионная металлизация, а также напыление;

- гальванические технологии;

- химико-термическая обработка (ХТО), а также традиционная термическая обработка;

- использование композиционных материалов.

Классификация способов восстановления в зависимости от характера воздействия на деталь

По указанному принципу все операции по восстановлению делятся на три группы:

- обработка без снятия припусков;

- обработка деталей со съемом материала;

- технологические операции, сопряженные с нанесением покрытий и материалов тем или иным способом.

Есть смысл дать более детальную классификацию перечисленных групп, так как каждая из них включает множество методов обработки с использованием самого разного оборудования и принципов. В некоторых случаях возможно дублирование в наименовании способа восстановления деталей, так как один способ может одновременно относиться к нескольким группа.

Восстановление без снятия припусков:

- упрочнение и формообразование посредством холодного и горячего пластического деформирования, калибровка;

- химико-термическая обработка (осуществляется с целью повышения твердости, улучшения эксплуатационных характеристик);

- термическая обработка (повышения твердости, снятие опасных напряжений и так далее).

Способы восстановления изношенных деталей, сопряженные со снятием слоя материала:

- механообработка резанием;

- электрофизическая обработка;

- комбинированные методы.

К последней подгруппе относятся методы, которые позволяют наносить на поверхность детали дополнительный защитный слой материала. К основным способам восстановления деталей с нанесением покрытий относятся следующие:

- нанесение металлических и неметаллических покрытий в печи (металлизация, напыление, наплавка и другие);

- электрофизические методы нанесения покрытий (гальванические ванны, электроискровые способы и так далее).

Ремонт деталей наращиванием металла

Этот способ заключается в том, что на изношенную поверхность наносят слой металла, затем поверхность подвергают механической обработке для получения нужного размера и после этого подвергают термической обработке. Для нанесения металла на изношенные поверхности существует несколько способов.

Газовая кислородно-ацетиленовая сварка. Сварка заключается в расплавлении пламенем горелки обрабатываемой поверхности детали и соответствующего присадочного материала. При этом расплавленный металл детали соединяется с присадочным и слой металла наращивается на поверхность. Сварочная ацетилено-кислородная установка состоит из баллона с кислородом, находящимся под давлением до 150 ат.

Рис. Ацетилено-кислородная установка: 1 — присадочный пруток; 2 — сварочная горелка; 3 — шланги; 4 — редуктор; 5 — кислородный баллон; 6 — ацетиленовый генератор.

На баллоне установлен редуктор для снижения давления кислорода на выходе до 2—3 ат и два манометра — один контролирует давление в баллоне, а другой — на выходе.

Для получения ацетилена имеется ацетиленовый генератор, в котором путем воздействия воды на карбид кальция получается ацетилен.

Ацетилен и кислород по шлангам подаются к сварочной горелке; здесь они поджигаются, отчего создается пламя с температурой до 3000°, которым и расплавляется металл.

Кроме наплавления металла с целью восстановления размера детали, сварку применяют также для заварки различных трещин и изломов в деталях. Газовую сварку обычно используют для чугунных деталей и для деталей из цветных металлов.

Чугунные детали, имеющие сложную конфигурацию (блок цилиндров, головка цилиндров), перед сваркой медленно нагревают до 650—700° и после медленно охлаждают во избежание коробления и появления трещин. Менее сложные детали ремонтируют сваркой без подогрева.

Электрическая сварка применяется чаще для наплавки изношенных поверхностен стальных деталей, а также для заварки трещин. При ремонте автомобильных деталей применяют преимущественно электродуговую сварку по способу инж. Славянова. При этом способе свариваемую деталь соединяют с одним из полюсов сварочного генератора постоянного или переменного тока, имеющего напряжение 30—40 в и силу тока до 300 а. Другой полюс сварочного генератора соединяют с держателем электрода.

Рис. Схема установки для дуговой сварки: 1 — электрод; 2 — держатель электрода; 3 — сварочный генератор; 4 — свариваемая деталь.

При соприкосновении электрода с деталью и при последующем удалении электрода на 2—3 мм между деталью и электродом возникает электрическая дуга с температурой 4000—5000°, вызывающая плавление металла. Сварка ведется металлическим электродом соответствующего состава. По содержанию углерода электрод должен быть близок к свариваемой стали. Электросварку, так же как и газовую сварку, можно производить с подогревом детали и вхолодную.

В процесс наварки и заварки входят следующие операции:

- очистка мест наварки металлической щеткой (трещины разделывают крейцмейселем для получения скоса кромок под углом 45°);

- наварка металла электродом;

- нормализация или отжиг детали;

- слесарно-механическая обработка наваренного слоя;

- термическая обработка стали (по техническим условиям);

- окончательная механическая обработка — шлифование под номинальный размер.

Хромирование применяется как защитно-декоративное покрытие для износостойкости и для восстановления изношенных поверхностей деталей до номинальных размеров. Хромированием восстанавливают поршневые пальцы, шкворни, опорные шейки распределительного вала, толкатели, стержни клапанов и другие детали. Нанесенный на поверхность слой хрома обладает высокой твердостью и износостойкостью. Сущность хромирования основана на законах электролиза. Если через электролит, содержащий раствор металла, пропускать постоянный ток, то из электролита будет выделяться и осаждаться на минусовом электроде чистый металл.

Электролитом при хромировании служит водный раствор хромового ангидрида и химически чистой серной кислоты. Наиболее употребительная следующая концентрация растворов:

- Хромовый ангидрид: 150 г. Серная кислота: 1,5 г. Вода: 1 л.

- Хромовый ангидрид: 250 г. Серная кислота: 2,5 г. Вода: 1 л.

Один из указанных растворов заливают в железную ванну с двойными стенками. Пространство между стенками заполняют горячей водой для обогрева ванны. Источником тока служат 6—12-вольтовые генераторы от 250 до 1000 а.

При наличии соответствующих выпрямителей можно пользоваться и переменным током.

Рис. Схема соединения детали при хромировании: 1 — ванна; 2 — генератор; 3 — свинцовая пластина; 4 — деталь.

При хромировании минус генератора соединяется с деталью, подвешенной в растворе ванны, а плюс — с нерастворимой свинцовой пластиной, также опущенной в раствор. Толщина слоя хрома, наносимого на изношенную поверхность детали, обычно достигает 0,5 мм. Более толстый слой хрома менее износостоек.

В процесс хромирования изношенной поверхности детали входят следующие операции:

- шлифование и полирование детали для придания ей правильной геометрической формы;

- защита мест, не подлежащих хромированию, путем покрытия их целлулоидом, растворенным в ацетоне;

- укрепление детали в специальном подвесном приспособлении, обеспечивающем удобное размещение детали в ванне;

- обезжиривание детали в растворе щелочи и промывка ее в горячей воде;

- погружение деталей в 5%-ный раствор серной кислоты на 1—1,5 мин. для удаления с них пленки окислов;

- хромирование — опускание детали в ванну и включение ее в цепь тока;

- промывка детали в дистиллированной воде для сбора с нее электролита, затем промывка в проточной воде;

- снятие детали с подвески;

- шлифование детали под требуемый размер.

Металлизация заключается в нанесении на изношенную поверхность детали слоя металла или сплава в расплавленном и распыленном состоянии. Различают газовую и электрическую металлизацию.

При электрической металлизации металл расплавляется электрической дугой, а при газовой — ацетилено-кислородным пламенем.

Рис. Электрометаллизатор; а — схема металлизации; б — схема подающего механизма: 1 — воздушная турбинка; 2 и 3 — червячные передачи; 4 — ведущие ролики для подачи проволоки; 5 — прижимные ролики; 6 — проволока; 7 — деталь; 8 — канал подачи воздуха.

Электрометаллизатор представляет собой прибор, в котором помещен механизм, подающий проволоку; к патрубку корпуса присоединяется шланг для подачи сжатого воздуха от компрессора к соплу электрометаллизатора. Кроме этого, часть сжатого воздуха подводится по каналу к турбинке подающего механизма. От турбинки вращение передается через две червячные пары роликам, подающим две проволоки к соплу.

На расстоянии 10—12 мм от сопла проволоки скрещиваются и расплавляются электрической дугой, которая образуется электрическим током, подведенным к электрометаллизатору. Расплавленный металл струей воздуха распыливается и наносится на поверхность детали, которую устанавливают на станке и приводят во вращательное движение (если деталь цилиндрическая).

В процесс металлизации входят следующие операции:

- очистка и обезжиривание детали — обычно производятся песочной струей в специальном пескоструйном аппарате;

- обработка детали для придания ей правильной геометрической формы;

- придание поверхности шероховатости — на цилиндрической детали делается нарезка рваной резьбы (30—40 ниток на 1 дюйм);

- установка детали на станок для вращения ее со скоростью 80—100 об/мин;

- установка металлизатора в супорте станка;

- напыливание металла на поверхность детали; при этом супорт с металлизатором Должен перемещаться вдоль детали; толщина напыленного слоя металла доводится до номинального размера детали плюс припуск на последующую обработку; расстояние от сопла металлизатора до поверхности детали должно быть 100—150 мм; при большем или меньшем расстоянии твердость напыленного слоя снижается;

- механическая обработка детали под номинальный размер.

Металлизацией можно восстанавливать изношенные шейки валов, места посадки подшипников, тормозные барабаны и др.

Посредством металлизации можно также заделывать трещины (блока цилиндров, головки блока), которые следует предварительно разделывать крейцмейселем и обезжиривать.

Характеристика слесарно-механических восстановительных операций

Данный способ восстановления и упрочнения деталей применяется в тех случаях, когда возникает необходимость в получении нового или прежнего ремонтного размера изделия, а также тогда, когда необходимо произвести установку нового элемента восстанавливаемого изделия машиностроения. Так, механическая и слесарная обработка могут служить своего рода промежуточной операцией, направленной на подготовку поверхностей под нанесение и напыление дополнительных упрочняющих покрытий. Однако наиболее часто обработка резанием является окончательной и направлена на исправления дефектов формы и поверхности, возникших по той или иной причине. Такими причинами могут быть поверхностная и объемная деформация деталей и заготовок с целью придания им большей прочности и максимально выгодных эксплуатационных характеристик, наплавка металлического порошка и электрода и так далее.

Обработка в размер должна обеспечить все технологические и конструкторские требования: чистоту и шероховатость поверхностей, значения и величину зазора или натяга (если посадка осуществляется с натягом), отклонения геометрической формы и так далее.

Инженер делает выбор в пользу того или иного механического способа восстановления детали, учитывая целый различных факторов. Так, если степень износа детали очень большая, то есть смысл произвести установку дополнительной ремонтной части. В таком случае наплавка с последующей обработкой будет стоить значительно дороже и требует очень высокой квалификации от исполнителя. В качестве таких деталей, в основном, служат всевозможные втулки и переходники.

Чтобы восстановить, нужно знать дефекты

Если разделить условно все детали, которые наиболее часто подвергаются восстановлению, то 53,3% всех восстанавливаемых деталей имеют цилиндрическую форму, как наружную, так и внутреннюю. 12,7% всех восстанавливаемых деталей приходится на долю резьбовых деталей, и примерно по 10% – на зубчатые (шестерёнки, звёздочки и т. д.) и шлицевые (валы, втулки) детали. Реже всего восстанавливают плоские детали, всего в 6,5% случаев из 100% ремонтируемых деталей. Это связано с относительно невысокой стоимостью подобных деталей при серийном производстве и достаточной сложностью их восстановления.

Если рассматривать сам процесс восстанавливания, то на первой стадии необходима тщательнейшая очистка детали. Если не уделить чистоте должного внимания, то, например при наплавке оставшаяся грязь, скорее всего, может вызвать образование пор и раковин. А при покрытии гальваническими или химическими способами жировые или иные загрязнения приводят к отслаиванию этих покрытий при эксплуатации.

На следующем этапе проводят дефектацию деталей, сначала внешним осмотром, а затем – используя универсальный измерительный инструмент. Выявляют трещины, забоины, вмятины, участки, значительно пострадавшие от коррозии, поверхности и посадки, имеющие существенную выработку. Для выявления скрытых дефектов, проверки на герметичность, а также для определения правильности взаимного положения сопрягаемых деталей существуют специальный мерительный инструмент и типовые приспособления. От тщательности проведения дефектации в значительной степени зависит качество восстановленной детали.

Конечно, многие скрытые дефекты в полевых условиях обнаружить сложно. Поэтому, скажем, при подозрении на возникновение внутренних трещин в сплошных деталях их желательно выявлять магнитным способом с помощью универсальных магнитных дефектоскопов. На специализированных предприятиях, как правило, имеется подобное оборудования. Для выявления внутренних дефектов в деталях из цветных металлов используют люминесцентную дефектоскопию.

Для обнаружения трещин в корпусных деталях пользуются гидравлическим способом. Предварительно заглушками закрываются все штатные отверстия, затем деталь устанавливают на специальный стенд и внутреннюю полость заполняют водой, создают давление и выдерживают некоторое время.

В экстренных случаях трещины хорошо выявляются обработкой обезжиренной поверхности металла керосином, в который добавляется трансформаторное масло и скипидар, примерно 150 и 50 г на 1 л керосина соответственно. Обработав таким раствором деталь и выдержав 5-10 мин., керосин с детали вытирают насухо и на исследуемую поверхность наносят слой мела. Остатки раствора керосина обязательно выступят на трещинах и покажут величину и форму дефекта.

Характеристика восстановления деталей пластической деформацией

Деформирование применяется как для изменения формы и геометрических размеров детали, так и для улучшения эксплуатационных характеристик поверхности изделия (показатель твердости и износостойкости).

С изменением формы все понятно: при прикладывании к твердому телу значительной по величине нагрузки и последующем снятии ее, остается остаточная деформация. Данный способ восстановления деталей машин применяется на практике при необходимости выровнять изделия, которые получили повреждения в результате столкновения. К данному виду работ можно отнести как кузовные работы на автомобиле, попавшем в аварию, так и рихтование толстого стального листа. Часто необходимость проведения обработки давлением возникает после обработки сваркой: при нанесении шва определенные локальные зоны сильно нагреваются, что приводит к линейному расширению определенных элементов сварной конструкции. При остывании происходит обратный процесс – уменьшение в размерах, что приводит к короблению и нарушению геометрии всего изделия. Поэтому при наличии строгих требований по форме и отклонениям конструкции она подвергается обработке давлением с целью исправить дефект.

Также обработка давлением может применяться с целью упрочения поверхностей восстанавливаемого изделия, например, после наплавки или же после механического снятия резанием определенного припуска с детали. Упрочнение деформацией – довольно редкий способ восстановления деталей. Выбор в пользу данной методики осуществляется крайне редко. Это обусловлено тем, что для упрочнения поверхностной пластической деформацией необходимо довольно дорогостоящее оборудование. Приобретать такие станки для того, чтобы изредка ими пользоваться в случае возникновения необходимости в восстановлении, экономически нецелесообразно.

Покрытие неметаллами

Сущность данного способа состоит:

- в нанесении на предварительно очищенную и обезжиренную поверхность слоя двухкомпонентной полимерной композиции;

- в фиксации с помощью вспомогательных приспособлений (при необходимости).

По сравнение с гальванизацией, нанесение неметаллических покрытий имеет ряд преимуществ:

- простота, отсутствие необходимости в предварительной механической обработке ремонтируемой поверхности;

- возможность нанесения толстого (10 – 15 мм) слоя полимера.

Вместе с тем, подобные покрытия заметно уступают металлам в износостойкости и долговечности.

Сущность упрочнения деформацией. Физика процесса

За счет чего улучшаются прочностные качества при деформировании поверхностного слоя? Хороший вопрос. Ответ на него кроется в радиационной теории атомного строения кристаллических веществ.

Ученым удалось доказать, что прочность зависит от количества дефектов кристаллического строения. По их подсчетам, тонкая металлическая нить из идеально чистого железа без точечных и линейных дефектов строения способна выдерживать колоссальные нагрузки. Однако реальные тела всегда имеют дефекты, поэтому несущая прочность такой проволоки в реальных условиях довольно маленькая. Но когда количество дефектов возрастает, то возникает парадоксальное явление – прочностные характеристики улучшаются. Это объясняется тем, что большое количество дефектов создает препятствия для их перемещения и выхода на поверхность зерен, то есть препятствует возникновению концентраторов напряжений.

Именно на этом и основано упрочняющее действие обработки давлением: при деформации возникает огромное количество дефектов внутри зерен. При этом сами зерна приобретают характерную форму – так называемую текстуру. Следует отметить, что данный метод позволяет не только повысить прочность и износостойкость, но и уменьшить шероховатость обрабатываемой поверхности.

Способ восстановления деталей наплавкой

Данный метод является наиболее распространенным при восстановлении исходных размеров детали. Причина тому – относительная дешевизна и простота. Для восстановления геометрии изделия понадобится лишь сварочный аппарат и необходимый материал для наплавки.

В том случае, если размер очень сильно разбит, то применяется так называемая комбинированная наплавка. Сущность ее заключается в следующем: сначала посредством газопламенного или электродугового нагрева производится нанесение обычной стали или чугуна. А уже затем осуществляется электродуговая наплавка прочного сплава, обладающего хорошим комплексом механических и физических свойств. Качество поверхности после наплавки можно охарактеризовать как неудовлетворительное, поэтому необходимо припуск. Данная операция может проводиться на токарном, фрезерном или на расточном станке. Допускается также использование долбления и абразивного инструмента (если наплавленный материал очень твердый).

Финишная антифрикционная безабразивная обработка (ФАБО)

В настоящее время для повышения износостойкости поверхности деталей получил распространение способ нанесения на них тонкого антифрикционного слоя металла только за счет трения наносимого металла о деталь. Такая обработка получила название финишной антифрикционной безабразивной обработки деталей (ФАБО).

Сущность способа ФАБО состоит в том, что в активизирующем растворе на рабочую поверхность детали наносится тонкий слой цветного металла за счет трения о деталь стержня, изготовленного из бронзы, латуни или меди.

Толщина покрытия слоя цветного металла составляет 25 мкм.

Режимы финишной антифрикционной безабразивной обработки деталей представлены в табл. 7.

Технологический процесс нанесения покрытий в результате механического трения включает следующие операции: механическую обработку рабочей поверхности; обезжиривание детали; удаление окисной пленки с рабочей поверхности детали; обработку поверхности детали активизирующим раствором; финишную антифрикционную обработку рабочей поверхности детали; промывку теплой водой, сушку.

Рис. 28. Схема финишной антифрикционной безабразивной обработки цилиндрических поверхностей деталей:

а — внутренних; б — наружных; 1 — деталь; 2 — инструмент (наносимый цветной металл) 3 — электромотор; 4 — шпиндель; 5 — прижимное устройство инструмента к детали; 6 — патрон станка

7. Режимы финишной антифрикционной безабразивной обработки (ФАБО)

| Материал детали | Состав активизирующего раствора | Число проходов | Скорость скольжения прутка, м/с |

| Сталь | Глицерин технический — 2 м.ч.; водный раствор хлористого цинка — 1 м.ч. | 1—2 | 0,15—0,2 |

| Чугун | Глицерин технический — 1 м.ч.; 10%-й раствор соляной кислоты НСl — 3 м.ч. | 2—3 | 0,1-0,2 |

Режим обработки

| Материал детали | Давление прутка, МПа | Продольная подача, мм/об | Частота вращения прутка, мин | Диаметр прутка, мм | Толщина покрытия, мкм |

| Сталь | 0,60—0,80 | 0,1—0,15 | 200—250 | 4—8 | 2—5 |

| Чугун | 0,60—0,80 | 0,1—0,2 | 200—250 | 4—6 | 3—5 |

Схема финишной антифрикционной безабразивной обработки деталей показана на рис. 28.

Финишная антифрикционная безабразивная обработка деталей повышает износостойкость рабочей поверхности детали в 2 раза.

Гальванические методы в восстановлении деталей

При рассмотрении классификации способов восстановления деталей нельзя не упомянуть о гальванике. Данный метод очень распространен. Гальванические ванны уже давно прочно вошли в промышленность и активно применяются как на производственных предприятиях, так и в исследовательских лабораториях. Область их применения невероятно обширна: от нанесения декоративных покрытий, то травления материалов.

Как правило, данный способ применим лишь при незначительной степени износа трущихся поверхностей, так как толщина наносимых гальваническим способом покрытий очень маленькая. Помимо восстановления заданных размеров, такое покрытие может выступать в качестве защитной пленки и предотвращать коррозию и окисление материалов.

Преимуществом такого метода является возможность получения покрытий с использованием самых разных материалов: никель, хром, алюминий, железо, медь, серебро, золото и так далее. Поэтому нанесение покрытий гальваническим способом используется в очень многих отраслях народного хозяйства.

Сварка

В авторемонтном производстве для восстановления деталей применяются сварка и наплавка. Этими способами восстанавливаются более 40 % деталей.

Сварка — процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, пластическом их деформировании или совместном действии того и другого.

Электрическая сварочная дуга — это мощный длительный электрический разряд между электродами под действием напряжения постоянного или переменного тока.

На рис. 16 схематически изображен электродуговой разряд между электродом и деталью под действием постоянного электрического тока напряжением 36 В.

Отрицательный электрод называется катодом (—), а положительный электрод — анодом (+). Дуговой разряд состоит из катодной области, столба дуги и анодной области. Газ столба дуги ослепительно ярко светится, поэтому глаза сварщика должны быть защищены маской с темными стеклами. Температура столба дуги достигает 6000… 8000 °С, а электропроводность приближается к электропроводности металлов. Основаниями столба служат резко ограниченные зоны на поверхности электродов — электродные пятна.

Ручная электродуговая сварка является распространенным способом восстановления поврежденных деталей, так как этим способом можно вести сварку в труднодоступных местах. Недостатками ее являются низкая производительность и зависимость качества работы от квалификации сварщика.

Для сварки автомобильных деталей наибольшее распространение получили электроды УОНИ-13/45, УОНИ-13/55 и др. Сварка электродами УОНИ-13/45 ведется на постоянном токе при обратной полярности («положительный» зажим источника тока присоединен к электроду).

Рис. 16. Схема электродугового разряда между электродом и деталью:

1 — электрод; 2 — катодная область (расплавленная часть электрода); 3 — электродуговой разряд (сварочная дуга); 4 — анодная область (расплавленный металл); 5 — деталь

Сварка деталей из алюминиевых сплавов производится на постоянном токе при обратной полярности электродами ОЗА-2 аргонно-дуговым способом. Детали, соединенные аргонно-дуговой сваркой, обладают большой прочностью.

Источником сварочного тока при сварке являются сварочные генераторы постоянного тока. На выходном щитке генератора имеются клеммы плюс (+) и минус (—).

Важное значение имеет порядок подсоединения проводов, идущих от источника тока до детали и электрода.

Если зажим «минус» (—) сварочного генератора присоединяется к электроду, то полярность считается прямой, а если он соединяется с деталью, то полярность считается обратной.

При прямой полярности больше разогревается и плавится деталь и меньше электрод. Обратная полярность применяется при наплавке деталей (так как надо сильнее разогреть и расплавить электрод), при сварке чугуна холодным способом (для уменьшения нагрева детали), при сварке и наплавке деталей, изготовленных из сплава алюминия.

Характеристика методов термической и химико-термической обработки в восстановлении изделий

Трудно преувеличить роль термической обработки в целом в машиностроении, так и в сфере восстановления деталей в частности. Она позволяет получать необходимые эксплуатационные (износостойкость, твердость) и технологические (обрабатываемость резанием, теплопроводность) качества.

Химико-термическая обработка – это отдельная тема. В отличие от традиционной термической обработки, при осуществлении ХТО изделие подвергается не только воздействию температуры, но также и химической реакции с атомами и ионами других веществ. Атомы диффундируют на определенную глубину внутрь, меняя тем самым химический состав поверхностного слоя. Свойства диффузионного слоя значительно отличаются (в лучшую сторону) от исходного материала. Так борирование (насыщение атомами бора) и цементация (насыщение атомами углерода) значительно увеличивает твердость, способствует уменьшению коэффициента трения. На практике в качестве насыщающих элементов применяют также кремний, азот, алюминий и другие элементы.

Хромирование

Какими бывают виды изнашивания: классификация и характеристики износа

Электролитические покрытия хромом обладают высокой твердостью и износостойкостью. Поэтому хромированием восстанавливают износостойкие поверхности с небольшими износами (плунжерные пары, золотники распределителей, поршневые пальцы и др.).

Аноды изготовляют из свинца или сплава свинца и сурьмы. Отношение площади анодов к площади катодов принимают от 1:1 до 2:1. В процессе хромирования аноды не растворяются. Хромируемую деталь подвешивают к катоду. В качестве электролита используют раствор хромового ангидрида в воде с добавлением серной кислоты. Наибольший выход по току при соотношении хромового ангидрида и серной кислоты 100:1. Концентрация хромового ангидрида в электролитах — от 150 до 350 г/л. Плотность тока — от 15 до 80 А/дм2, напряжение — 12-15 В, температура электролита — 40—65°С.

Хромирование выполняют в ваннах, облицованных свинцом, винипластом или другим кислотостойким материалом. Стенки ванны делают двойными. Пространство между ними заполняют водой или маслом, которые являются теплоносителем для подо-грева электролита в ванне. Конструкция ванны должна предусматривать вытяжку для удаления продуктов испарения и газов, выделяющихся при электролизе. В качестве источников питания постоянного тока применяются выпрямители ВАКГ-12/6-300, ВАКГ-12/600М с напряжением 12 В, низковольтные генераторы АНД 500/250 и др. Для интенсификации процесса электролиза применяют реверсивный постоянный ток (полярность меняется по определенной программе).

Качество гальванического покрытия во многом зависит от подготовки поверхности и режима процесса. Подготовка деталей «гальваническому покрытию включает: очистку деталей; механическую обработку дяя придания правильной формы поверхностям; предварительное обезжиривание растворителями; изоляцию мест, не подлежащих покрытию, перхлорвиниловой лентой, эмалью ПХВ-715 и др. После этого деталь монтируют на подвески и проводят обезжиривание мест восстановления. Обезжиривание может проводиться химическим, электрохимическим и ультразвуковым способами.

Химическое обезжиривание проводят путем погружения деталей в горячий (60 «С) щелочной раствор и выдержки в нем от 5 до 60 мин.

Электрохимическое обезжиривание заключается в погружении деталей в щелочной раствор, через который пропускают ток. Детали служат катодом, а пластины из малоуглеродистой стали — анодом. Обезжиривание проводят при плотности тока 5-15 А/дм2, температуре электролита 60-70 «С в течение 2-3 мин на катоде и 1-2 мин на аноде. После обезжиривания промывают в воде. Чтобы получить прочное сцепление покрытий с основным металлом, необходимо провести активацию наращиваемых поверхностей (удалить пленку оксидов). Растворение оксидов проводят химическим или электрохимическим травлением. Черные металлы травят в водном растворе серной или соляной кислот. Электрохимическое травление поверхностей проводят в ванне при пропускании тока через деталь и раствор. Наиболее распространено анодное травление в ванне для электролиза (детали устанавливают на анодные штанги).

Для получения качественных хромовых покрытий необходимо соблюдать соотношение между плотностью тока и температурой электролита. Изменяя температуру электролита и плотность тока (без изменения состава электролита), можно получить три вида осадков хрома: блестящий (твердость — до НВ 900, высокая износостойкость и хрупкость), молочный (твердость — НВ 500-600, достаточная износостойкость и пластичность), матовый (наиболее твердый и хрупкий). Повышенная хрупкость матового осадка снижает его износостойкость, поэтому этот вид осадка при восстановлении деталей не используется. Блестящие осадки используют в декоративных целях.

Среднее значение выхода по току при хромировании составляет 13-15%, а скорость осаждения хрома — 0,03-0,06 мм/ч.

По причине плохой смачиваемости поверхности хромового покрытия снижается износостойкость деталей. Поэтому при восстановлении деталей, работающих в условиях повышенного удельного давления, высокой температуры и недостатка смазки (поршневые кольца, гильзы цилиндров и др.), применяют пористое хромирование. Пористость поверхности получают механическим, химическим или электрохимическим способами.

При химическом способе пористость на покрытии получают травлением в соляной или серной кислоте. При механическом способе на поверхности детали до хромирования наносят углубления резцом, накаткой или пескоструйной обработкой. В процессе хромирования подготовленный рельеф поверхности сохраняется. При электрохимическом способе детали подвергают анодной обработке в течение 8-12 мин в электролите того же состава, как и при хромировании.