Сваркой металлов пользуются в тех случаях, когда необходимо получить наиболее прочные, герметичные и надежные неразъемные соединения. Сварочные технологии послужили толчком для бурного развития технического прогресса.

Многие конструкции просто не могли быть созданы без их использования. Существуют различные сварочные технологии, основанные на применении процессов электрической или газовой сварки, а также типы сварочных соединений, классификация которых довольно проста.

В этой статье:

Кроме этого, ГОСТ 16037-80 описывает виды стыковых швов труб. Они могут соединяться стык в стык по прямой линии или с уклоном. В документе прописана технология, когда требуется выполнить соединение с изгибом, ответвлением. За счет полой конструкции внутри трубы такие соединения не схожи с другими и вынесены в отдельную категорию, чтобы сварщик не путался в видах стыковых швов при сборке.

Если свариваемые детали очень узкие, например две арматуры требуется соединить торцами, то такие швы называются торцевые или стыковые. Они отдельно описаны в ГОСТ 14098-2014. Арматуру можно варить так же крест-накрест или внахлест.

Виды пространственных положений сварных швов

Все перечисленные виды сварных швов могут выполняться в следующих пространственных положениях:

- Нижнее

— изделие располагается на полу, столе. Жидкий металл никуда не стекает, шлак приходится принудительно отгонять электродом. Одно из самых легких пространственных положений для новичков. - Нижнее «в лодочку»

— подходит для угловых и тавровых стыков. Место соединения выставляется так, чтобы расплавленный металл одинаково находил на обе стенки соединения. Если изделие чуть наклонить по продольной оси шва, то жидкий шлак будет стекать самопроизвольно, не мешая сварочной ванне. - Вертикальное

— ручной дуговой сваркой ведется снизу вверх прерывистой дугой, иначе жидкий металл под действием тяжести стекает вниз. Полуавтоматом и аргонодуговой сваркой выполняется сверху вниз. Это более сложное пространственное положение для сварщика, выполнение которого требует определенного навыка. - Потолочное

— самое сложное положение, поскольку жидкий металл и шлак постоянно скапывают вниз, а варить приходится с загнутой головой вверх. Шея и рука быстро устают.

Еще бывают горизонтальные швы на вертикальной поверхности. Их сложность состоит в том, что металл больше стекает на нижнюю сторону, а вверху остаются подрезы и непровары. Для качественного выполнения требуется снижать силу тока, а иногда вести шов прерывистой дугой.

ВИДЫ И СПОСОБЫ СВАРКИ И СВАРНЫЕ СОЕДИНЕНИЯ

ПОНЯТИЕ О СВАРКЕ И ЕЕ СУЩНОСТИ

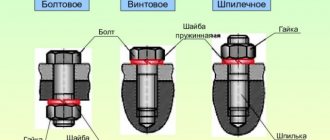

Сложные конструкции, как правило, получают в результате объединения между собой отдельных элементов (деталей, агрегатов, узлов). Такие объединения могут выполняться с помощью разъемных или неразъемных соединений.

В соответствии с ГОСТ 2601-74 сварка определяется как процесс получения неразъемных соединений посредствам установления межатомных связей между свариваемыми частями при их местном или общем нагреве или пластическом деформировании, или совместным действии того и другого. Неразъемные соединения, выполненные с помощью сварки, называют сварными соединениями. Чаще всего с помощью сварки соединяют детали из металлов. Однако сварные соединения применяют и для деталей из неметаллов — пластмасс, керамик или их сочетаний.

Для получения сварных соединений не требуется применения каких-либо специальных соединительных элементов (заклепок, накладок и т. п.). Образование неразъемного соединения в них обеспечивается за счет проявления действия внутренних сил системы. При этом происходит образование связей между атомами металла соединяемых деталей. Для сварных соединений характерно возникновение металлической связи, обусловленной взаимодействием ионов и обобществленных электронов.

Для получения сварного соединения недостаточно простого соприкосновения поверхностей соединяемых деталей. Межатомные связи могут установиться только тогда, когда соединяемые атомы получают некоторую дополнительную энергию, необходимую для преодоления существующего между ними определенного энергетического барьера. При этом атомы достигают состояния равновесия в действии сил напряжения и отталкивания. Эту энергию называют энергией активации. При сварке ее вводят извне путем нагрева (термическая активация) или пластического деформирования (механическая активация).

Сближение свариваемых частей и приложение энергии активации — необходимые условия для образования неразъемных сварных соединений.

В зависимости от вида активации при выполнении соединений различают два вида сварки — плавлением и давлением. При сварке плавлением детали по соединяемым кромкам оплавляют под действием источ ника нагрева. Оплавленные поверхности кромок с дополнительным присадочным металлом (при необходимости), образуют жидкую сварочную ванну. При охлаждении сварочной ванны жидкий металл затвердевает и образует сварной шов.

Сущность сварки давлением состоит в непрерывном или прерывистом совместном пластическом деформировании материала по кромкам свариваемых деталей. Благодаря пластической деформации и течению металла облегчается установление межатомных связей соединяемых частей. Для ускорения процесса применяют сварку давлением с нагревом. В некоторых способах сварки давлением нагрев может производиться до оплавления металла свариваемых поверхностей.

| Термины и определения основных понятий сварки металлов по ГОСТ2601-84 |

Все термины и основные понятия, связанные с производством сварных конструкций, согласно ГОСТ 2601-84 приведены в таблице 1.1.

| Термин | Определение |

| 1 | 2 |

| Сварка | Процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании. |

| Виды сварки | |

| Ручная сварка | Выполняемая человеком с помощью инструмента, получающего энергию от специального источника |

| Механизированная сварка | Выполняемая с применением машин и механизмов, управляемых человеком |

| Автоматическая сварка | Выполняемая машиной, действующей по заданной программе, без непосредственного участия человека |

| Сварка плавлением | Осуществляемая местным сплавлением соединяемых частей без приложения давления |

| Наплавка | Нанесение посредством сварки плавлением слоя металла на поверхность изделия |

| Виды дуговой сварки | |

| Дуговая сварка | Плавлением, при которой нагрев осуществляется электрической дугой |

| Дуговая сварка плавящимся электродом | Выполняемая электродом, который, расплавляясь при сварке, служит присадочным металлом |

| Таблица 1.1 |

| 1 | 2 |

| Дуговая сварка неплавящимся электродом | Выполняемая нерасплавляющимся при сварке электродом |

| Дуговая сварка под флюсом | При которой дуга горит под слоем сварочного флюса |

| Дуговая сварка в защитном газе | При которой дуга и расплавляемый металл, а в некоторых случаях, и остывающий шов, находятся в защитном газе, подаваемой в зону сварки с помощью специальных устройств |

| Аргонодуговая сварка | При которой в качестве защитного газа используется аргон |

| Дуговая сварка в углекислом газе | При которой в качестве защитного газа используется углекислый газ |

| Импульсно-дуговая сварка | При которой дугу дополнительно питают импульсами тока по заданной программе |

| Ручная дуговая сварка | При которой возбуждаемая дуга, подача электрода и его перемещение проводятся вручную |

| Механизированная дуговая сварка | При которой подача плавящегося электрода или присадочного металла, или относительное перемещение дуги и изделия выполняются с помощью механизмов |

| Автоматическая дуговая сварка | Механизированная, при которой возбуждение дуги, подача плавящегося электрода или присадочного металла и относительное перемещение дуги и изделия осуществляется механизмами без непосредственного участия человека, в том числе и по заданной программе |

| Двухдуговая сварка | При которой нагрев осуществляется одновременно двумя дугами с раздельным питанием их током |

| Многодуговая сварка | При которой нагрев осуществляется одновременно двумя электродами с общим подводом сварочного тока |

| Многоэлектродная сварка | При которой нагрев осуществляется одновременно более чем двумя электродами с общим подводом сварочного тока |

| Дуговая сварка по флюсу | При которой на свариваемые кромки наносится слой флюса, толщина которого меньше дугового промежутка |

| Точечная дуговая сварка | Без перемещения электрода в плоскости, перпендикулярной его оси, в виде отдельных точек |

2

| 1 |

| Вибродуговая сварка Сварка лежачим электродом Сварка наклонным электродом Плазменная сварка |

Плавящимся электродом, который вибрирует, вследствие чего дуговые разряды чередуются с короткими замыканиями___________________________

При которой неподвижный покрытый электрод укладывается вдоль свариваемых кромок, а дуга перемещается по мере расплавления электрода

При которой покрытый электрод располагается наклонно вдоль свариваемых кромок, опираясь на них, и по мере расплавления движется под действием силы тяжести или пружины, а дуга перемещается вдоль шва

Плавлением, при которой нагрев проводится сжатой дугой

Сварные соединения и швы

| Сварное соединение |

Неразъемное соединение, выполненное сваркой

| Стыковое соединение |

Двух элементов, примыкающих руг к другу торцовыми поверхностями

| Угловое соединение -6? Нахлесточное соединение |

Двух элементов, расположенных под углом и сваренных в месте примыкания их краев

В котором сваренные элементы расположены параллельно и частично перекрывают друг друга

| Тавровое соединение |

В котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента

| Торцевое соединение |

В котором боковые поверхности сваренных элементов примыкают друг к другу

| 1 | 2 | ||

| Сварная конструкция | Металлическая конструкция, изготовленная сваркой отдельных деталей | ||

| Сварной узел | Часть конструкции, в которой сварены примыкающие друг к другу элементы | ||

| Сварной шов | Участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или пластической деформации, при сварке давлением или сочетания кристаллизации и деформации | ||

| Стыковой шов | Стыковое соединение | ||

| Угловой шов | Углового, нахлесточного или таврового соединений | ||

| Точечный шов | В котором связь между сваренными частями осуществляется сварными точками | ||

| Сварная точка | Элемент точечного шва, представляющий собой в плане круг или эллипс | ||

| Ядро точки | Зона сварной точки, металл которой подвергался расплавлению | ||

| Непрерывный шов | Без промежутков по длине | ||

| Прерывистый шов | С промежутками по длине | ||

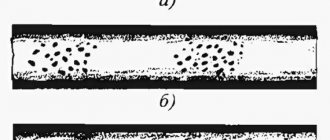

| I] | ,епной прерывистый ш | ов | Двусторонний, у которого промежутки расположены по обеим сторонам стенки один против другого |

| II | Іахматньїй прерывист) | ый шов | Двусторонний, у которого промежутки на одной стороне стенки расположены против сваренных участков шва с другой ее стороны |

| Подварочный шов | Меньшая часть двустороннего шва, выполняемая предварительно для предотвращения прожогов при последующей сварке или накладываемая в последнюю очередь в корень шва | ||

| Прихватка | Короткий сварной шов для фиксации взаимного расположения подлежащих сварке деталей | ||

| Монтажный шов | Выполняемый при монтаже конструкции | ||

| Валик | Металл сварного шва, наплавленный или переплавленный за один проход | ||

| Слой сварного шва | Часть металла сварного шва, которая состоит из одного или нескольких валиков, располагающихся на одном уровне поперечного сечения шва |

2

| 1 |

| Корень шва |

Часть сварного шва, наиболее удаленная от его лицевой поверхности

Выпуклость сварного шва

Определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом и поверхностью сварного шва, измеренным в месте наибольшей выпуклости

| Вогнутость сварного шва —————— |

Определяется расстоянием между плоскостью, проходящей через видимые линии границы углового шва с основным металлом и поверхностью шва, измеренным в месте наибольшей вогнутости

| Толщина углового шва |

Наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла

| Длина перпендикуляра, отпущенного из точки максимального проплавления в месте сопряжения свариваемых частей на гипотенузу наибольшего вписанного во внешнюю часть углового шва прямоугольного треугольника_____________________ |

| Расчетная высота углового шва |

| Ж |

| / |

| КО; |

| Катет углового шва |

| Кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части |

| J Ширина сварного шва |

| Расстояние между видимыми линиями сплавления на лицевой стороне сварного шва при варке плавлением_______________ |

Коэффициент формы сварного шва

Коэффициент, выражаемый отношением ширины стыкового или углового шва к его толщине

Механическая неоднородность сварного соединения

Различие механических свойств отдельных участков сварного соединения

Мягкая прослойка сварного соединения

Участок сварного соединения, в котором металл имеет пониженные показатели твердости и (или) прочности по сравнению с металлом соседних участков

| 1 | 2 | |

| Твердая прослойка сварного соединения | Участок сварного соединения, в котором металл имеет повышенные показатели твердости и (или) прочности по сравнению с металлом соседних участков | |

| Разупрочненный участок сварного соединения | Участок зоны термического влияния, в котором произошло снижение прочности основного металла | |

| Контактное упрочнение мягкой прослойки | Повышение сопротивления деформированию мягкой прослойки сварного соединения за счет сдерживания ее деформаций соседними более прочными его частями | |

| Направление сварки | Направление движения источника теплоты вдоль продольной оси сварного соединения | |

| Обратноступеї | ічатая сварка У | Сварка, при которой сварной шов выполняется следующими один за другим участками в направлении, обратном общему приращению длины шва |

| Сварка блоками | Обратноступенчатая сварка, при которой многослойный шов выполняют отдельными участками с полным заполнением каждого из них | |

| Сварка каскад 4^ | ом | Сварка, при которой каждый последующий участок многослойного шва перекрывает весь предыдущий участок или его часть |

| Проход при сварке | Однократное перемещение в одном направлении источника теплоты при сварке и (или) наплавке | |

| Сварка напроход | Сварка, при которой направление сварки неизменно | |

| Сварка вразброс | Сварка, при которой сварной шов выполняется участками, расположенными в разных местах по его длине | |

| Сварка сверху вниз | Сварка плавлением в вертикальном положении, при которой варочная ванна перемещается сверху вниз | |

| Сварка снизу вверх | То же, но сварочная ванна перемещается снизу вверх | |

| Сварка на спуск | Сварка плавлением в наклонном положении, при которой сварочная ванна перемещается сверху вниз |

| 1 | 2 |

| Сварка на подъем | То же, но сварочная ванна перемещается снизу вверх |

| Сварка углом вперед | Дуговая сварка, при которой электрод наклонен под острым углом к направлению сварки |

| Сварка углом назад | Дуговая сварка, при которой электрод наклонен под тупым углом к направлению сварки |

| Сварка на весу | Односторонняя сварка со сквозным проплавлением кромок без использования подкладок |

| Сварка неповоротных стыков | Сварка по замкнутому контуру во всех пространственных положениях, при которой объект сварки неподвижен |

| Поддув защитного газа | Подача защитного газа к обратной стороне соединяемых частей для защиты их при сварке от воздействия воздуха |

| Разделка кромки | Придание кромкам, подлежащим сварке, необходимой формы |

| Скос кромки | Прямолинейный наклонный срез кромки, подлежащей сварке |

| Притупление кромки | Нескошенная часть торца кромки, подлежащей сварке |

| Угол скоса кромки | Острый угол между плоскостью скоса кромки и плоскостью торца |

| Угол разделки кромок с | Угол между скошенными кромками свариваемых частей |

| Зазор | Кратчайшее расстояние между кромками собранных для сварки деталей |

| Основной металл | Металл подвергающихся сварке соединяемых частей |

| Глубина проплавления | Наибольшая глубина расплавления основного металла в сечении шва или наплавленного валика |

| Сварочная ванна | Часть металла свариваемого шва, находящаяся при сварке плавлением в жидком состоянии |

| Кратер | Углубление, образующееся в конце валика под действием давления дуги и объемной усадки металла шва |

| Присадочный металл | Металл для введения в сварочную ванну в дополнение к расплавленному основному металлу |

| Наплавленный металл | Переплавленный присадочный металл, введенный в сварочную ванну или наплавленный на основной металл |

| Металл шва | Сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом |

| Провар | Сплошная металлическая связь между свариваемыми поверхностями основного металла, слоями и валиками сварного шва |

| Зона сплавления при сварке | Зона частичного оплавившихся зерен на границе основного металла и металла шва |

| Зона термического влияния при сварке | Участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке и наплавке |

| Сжатая дуга | Дуга, столб которой сжат с помощью сопла плазменной горелки, потока газа или внешнего электромагнитного поля |

| Дуга прямого действия | Дуга, при которой объект сварки включен в цепь сварочного тока |

| Дуга косвенного действия | Дуга, при которой объект сварки не включен в цепь сварочного тока |

| Прямая полярность | Полярность, при которой электрод присоединяется к отрицательному полюсу источника питания дуги, а объект — к положительному |

| Обратная полярность | Полярность, при которой электрод присоединяется к положительному полюсу источника питания, а объект сварки — к отрицательному |

| Магнитное дутье | Отклонение дуги в результате действия магнитных полей или ферромагнитных масс при сварке |

| Осадка при сварке | Операция местной пластической деформации свариваемых частей при сварке с применением давления |

| 1 | 2 |

| Грат при сварке | Металл, выдавленный за счет осадки при сварке |

| Угар при сварке | Потери металла на испарение и окисление при сварке |

| Установочная длина свариваемых частей | Длина свариваемых частей, выступающих за зажимное приспособление при стыковой контактной сварке и сварке трением |

| Свариваемость | Металлический материал считается поддающимся сварке до установленной степени при данных процессах и для данной цели, когда сваркой достигается металлическая целостность при сопутствующем технологическом процессе, чтобы свариваемые детали отвечали техническим требованиям как в отношении их собственных качеств, так и в отношении их влияния на конструкцию, которую они образуют |

| Коэффициент расплавления | Коэффициент, выраженный отношением массы электрода, расплавленного за единицу времени горения дуги, к единице сварочного тока |

| Коэффициент наплавки при сварке | Коэффициент, выраженный отношением массы металла, наплавленного за единицу времени горения дуги, к единице сварочного тока |

| Коэффициент потерь при сварке | Коэффициент, выраженный отношением потерь металла при сварке на угар и разбрызгивание к массе расплавленного присадочного металла |

Подготовка к свариванию

Чтобы шов был качественным, требуется правильная подготовка сторон к свариванию. Если металл толще 5 мм, выполняется односторонняя разделка кромок с углом 45º. При толщине пластин 10 мм разделка требуется с двух сторон. Без такой подготовки металл не получится проплавить глубоко и соединение будет поверхностным. Исходя из этого виды фасок бывают:

- V-образными;

- Y-образными;

- X-образными;

- U-образными.

Ржавый металл приводит к нестабильному горению дуги, «плевкам» шлака. Стороны в зоне сварки (минимум по 20 мм от линии соединения) требуется зачистить от ржавчины, следов краски, масла. Если предстоит варить тонкий металл 1-1.5 мм встык, используется медная подложка, предотвращающая прожоги.

Чтобы заготовку не повело при сварке, предварительно выполняются прихватки, причем они должны быть с двух сторон. Это относится ко всем видам соединений.

Классификация сварных швов

Кроме вида соединения и положения шва в пространстве, стыки классифицируются по технике выполнения шва и дополнительным характеристикам.

Положение электрода во время сварочного процесса

Сварку можно вести покрытым электродом, удерживая его относительно плоскости изделия под разными углами:

. Сварщик наклоняет электрод на себя на 30-60º, а шов ведет от себя. Сварочная ванная движется впереди электрода, а шлак надежно покрывает расплавленный металл. Техника применима при сварке тонких листов, поскольку уменьшает тепловложение.

. Сварщик наклоняет электрод на себя под углом 30-60º и шов ведет к себе. Шлак вытесняется давлением дуги, лучше контролируется сварочная ванна. Проплавление за счет повышенного тепловложения глубже. Подходит для лицевых швов, требующих красивого вида, а также при сварке толстых деталей.

. Задействуется только при сварке в труднодоступных местах, где невозможно подлезть по-другому. Не очень удобный метод, поскольку ограничивает видимость сварочной ванны.

Движения электрода

Внешний вид шва во многом зависит от движения электрода. На соединениях без зазора обычно никаких колебательных движений не требуется — электрод ведется ровно, обеспечивая мелкую чешую и равномерную ширину. Важно только правильно подобрать скорость, чтобы кромки успевали проплавляться и не прожигался основной металл. Для заполнения широких швов сварщики используют поперечно-колебательные движения в виде:

По конфигурации

Линия стыковки определяет будущую конфигурацию сварного шва, которая возможна:

По степени выпуклости

Степень выпуклости называется катетом сварного шва. Исходя из параметров наложенного валика катет бывает:

Чем больше высота валика, тем прочнее шов и тем сложнее его сломать на излом.

По протяженности

Если требуется повышенная прочность или герметичность соединения, то выполняются сплошные сварочные швы. Это требует больше времени и увеличенного расхода присадочного металла. Когда нагрузки на конструкцию невысокие, допустимы прерывистые швы по 2-3 см длиной. Это обеспечивает целостность изделия, сокращает время на сварку и экономит электроды/проволоку полуавтомата.

По количеству проходов

Для листов металла 2-4 мм достаточно одного прохода, чтобы проварить соединение. Более толстые стороны нуждаются в разделке кромок и нескольких проходах. Такие швы называются двухпроходными, трехпроходными, многопроходными.

По виду сварки

Сварочные соединения возможны при помощи:

Типы сварки

Практически все многообразие применяемых сварочных технологий можно отнести к одному из следующих типов:

- электрическая дуговая сварка;

- электрическая контактная сварка;

- газовая сварка.

Электродуговая сварка заключается в том, что между соединяемой заготовкой и сварочным электродом подается напряжение, вызывающее зажигание электрической дуги.

Высокая температура, возникающая при горении дуги, приводит к расплавлению участков соединяемых деталей, непосредственно прилегающих к месту будущего сопряжения.

В месте будущего шва образуется так называемая сварочная ванна, то есть, расплавленный металл, после кристаллизации которого, образуется надежный и прочный сварной шов.

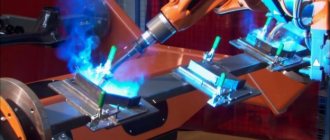

По уровню использования автоматизации процесса, электродуговая сварка может быть ручной, с применением штучного сменяемого сварочного электрода, полуавтоматической, с бесконечным, непрерывно подаваемым проволочным электродом, и автоматической, осуществляемой без участия сварщика.

Кроме перечисленного, электродуговой сварочный процесс может быть атмосферным, либо в среде защитных газов, препятствующих окислению расплавленного металла и способствующих образованию более качественного сварного шва.

В случае электрической контактной сварки соединяемые элементы сжимаются с большим усилием, и через место контакта пропускается значительный электрический ток.

В результате, соединяемые металлические детали разогреваются до пластичного состояния, и под воздействием сжимающего усилия свариваются между собой.

Газовый сварочный процесс происходит благодаря плавлению соединяемых металлов, а также присадочного материала при горении газа с применением специального газопламенного оборудования.

Дефекты швов

Основными видами дефектов сварных соединений являются:

- Непровары

— образуются при слабой силе тока, быстром ведении дуги, наложении шва мимо линии стыковки, когда сварщик плохо видит стык в маске. - Наплывы

— бугры, неравномерные волны, «сопли» из застывшего металла. Появляются при вертикальных и потолочных швах при неправильной технике выполнения. В нижнем положении возможны из-за неравномерной скорости ведения шва. - Подрезы

— выхваченные участи из основного металла на боковой границе шва. Возникают при неправильных движениях электрода и повышенной силе тока. - Поры

— возможны при сварке загрязненного металла, когда инородные частицы горят и их газовая фракция вырывается наружу. Поры появляются при недостаточной защите сварочной ванны (требуется увеличить подачу газа). - Кратеры

— отверстие в конце шва, нарушающее герметичность соединения. Образуется при резком прерывании дуги аргоновой сваркой. В случае РДС кратеры появляются из-за вмешательства шлака. - Трещины

— возникают при резком охлаждении соединения (сразу заливают водой шов, чтобы остудить и продолжить сборку конструкции). При сварке чугуна трещины образуются из-за неравномерного прогрева изделия.

Другие классификации

В зависимости от протяженности шва сварочные соединения могут быть прерывистыми (стежками) и непрерывными. Последние используют для получения герметичной конструкции (трубы, различные емкости).

Меняя длину дуги, скорость сварки, глубину разделки, можно получать выпуклые и вогнутые сварочные соединения. Существует также нормальный вариант, когда соединение практически ровное, и шов не выступает над поверхностью, но и не образуем выемки.

Сварочные швы получают при различных положениях заготовки. В зависимости от этого они могут быть нижними (самое простое соединение), горизонтальными, вертикальными и потолочными (самый сложный вариант сварочных работ).

Требования к сварным швам

Качество сварных швов оценивается методами неразрушающего и разрушающего контроля. К первым относится ультразвук и просветка швов рентгеном. Такие проверки выполняются на особо ответственных стыках, подвергающихся высоким нагрузкам.

При разрушающем контроле образцы швы проверяют на растяжение, излом, исходя из чего оценивают:

Необходимый уровень каждой характеристики прописывается в чертежах по сварке.