Первая электросварка, как полноценная технология, появилась еще в начале 19-го века. И очень скоро мастера поняли, что недостаточно просто соблюдать технологию, чтобы соединение получилось качественным. Поэтому в рабочий процесс был внедрен визуальный контроль, как один из простейших. Но со временем оказалось, что с помощью визуального контроля невозможно обнаружить скрытые дефекты.

Так возникла необходимость в применении других методов контроля. Желательно таких, которые не будут изменять внутреннюю структуру металла и ухудшать его качественные характеристики. Вскоре такие методы были разработаны, и их назвали неразрушающими. Со временем на каждом производстве появилась своя лаборатория неразрушающего контроля, благодаря которой удается обнаружить все дефекты, скрытые от глаз. В этой статье мы подробно расскажем, какие существуют методы неразрушающего контроля сварных соединений.

Содержание

- Особенности выбора метода неразрушающего контроля

- Визуально-измерительный контроль сварки внешним осмотром

- Ультразвуковая дефектоскопия сварных швов

- Магнитная дефектоскопия сварных соединений

- Радиографический контроль рентгеновскими и гамма-лучами

- Рентгеновский контроль

- Контроль гамма-излучением

- Видео: неразрушающие методы контроля

К неразрушающим методам контроля сварных соединений относятся контроль внешним осмотром и различные виды дефектоскопии. Неразрушающий контроль основан на получении информации о контролируемых материалах с помощью электромагнитных и акустических полей, а также от проникающих в металл изделия различных веществ.

Для выявления внутренних сварных дефектов широко используют дефектоскопию рентгеновскими лучами, дефектоскопию гамма-излучением, ультразвуковую дефектоскопию, магнитные методы дефектоскопия (например, магнитопорошковая дефектоскопия), контроль шва на проницаемость (в том числе, метод капиллярной дефектоскопии), вакуумную дефектоскопию.

Основные дефекты

Для начала определимся, какие дефекты можно выявить с помощью неразрушающего контроля.

Дефекты могут быть внешними и внутренними. К внешним дефектам относятся трещины, сколы, надрезы, прожоги. При этом главными причинами образования таких дефектов является либо неравномерное охлаждение металла, либо непроваренные участки шва. К внутренним дефектам принято относить образование пор и газовых включений в сварочном соединении. Причина их возникновения — окисление металла и колебание внутреннего давления.

Особенности выбора метода неразрушающего контроля

Выбор оптимального метода неразрушающего контроля зависит от следующих факторов:

1. От физических свойств контролируемого металла 2. От толщины сварного соединения 3. От типа сварного соединения и его толщины 4. От состояния поверхности соединения 5. От особенностей изготовления сварной конструкции 6. От технико-экономических показателей метода контроля и других факторов.

Характерной особенностью большинства методов неразрушающего контроля является, то, что выявление дефектов происходит лишь косвенным путём, в результате анализа определённых физических свойств сварного соединения, которые не влияют на работоспособность изделия.

Например, при радиационной дефектоскопии дефекты типа «нарушения сплошности» определяют по интенсивности ионизирующего излучения, проходящего через шов. Результаты подобных методов контроля зачастую сложно расшифровать, поэтому в их проведении должен быть задействован квалифицированный персонал.

Поскольку среди существующих методов контроля нет универсального, который гарантировал бы выявление всех дефектов, то важно, в первую очередь, обнаружить недопустимые дефекты. У каждого из методов есть свои преимущества и недостатки. В большинстве случаев используют несколько методов. Такой подход позволяет обнаружить дефект с большой долей вероятности. Далее рассмотрим каждый из методов контроля в отдельности.

По каким принципам проводится неразрушающий контроль качества?

Всего существует два метода, на основании которых проводится контроль качества сварных соединений трубопроводов.

- Когда целостность соединения не нарушают.

- С нарушениями.

Чтобы оценить состояние всех сварных швов, применяют неразрушающий способ проверки качества. Такой контроль необходимо проводить как во время сварочных работ, так и после их завершения.

Это нужно для того, чтобы обезопасить конструкцию ещё до того, как начнётся непосредственная эксплуатация. В свою очередь, существуют свои методы для проведения неразрушающей оценки качества.

- По проницаемости.

- Магнитный, рентгенографический контроль.

- Метод с применением ультразвука.

- Капиллярная, радиационная дефектоскопия.

- Измерения и проведения внешнего осмотра.

Что касается разрушающих методов, то их проводят на образцах изделия, которые уже вырезаны из своей первоначальной позиции.

Визуально-измерительный контроль сварки внешним осмотром

С помощью внешнего осмотра можно выявить только наружные дефекты сварного шва. Осмотр можно производить как невооружённым глазом, так и при помощи увеличительного стекла с многократным увеличением. Размеры сварных швов проверяют с помощью шаблонов и мерительного инструмента.

Внешний контроль обычно применяют ко всем сварным швам, независимо от степени ответственности конструкции и от применения других способов контроля. Подробнее о данном методе контроля рассказывается на странице: «Контроль сварных швов внешним осмотром и измерением».

Строительная механика, электроника и инженерия.

Конструкция может представлять собой сложные системы, которые подвергаются различным нагрузкам в течение срока их службы, например, литий-ионные аккумуляторы. Некоторые сложные конструкции, такие как турбомашины в жидкотопливной ракете, также могут стоить миллионы долларов. Инженеры обычно моделируют эти структуры как связанные системы второго порядка, аппроксимируя компоненты динамической структуры пружинами, массами и амортизаторами. Полученные наборы дифференциальных уравнений затем используются для получения передаточной функции, которая моделирует поведение системы.

В неразрушающем контроле структура подвергается динамическому вводу, такому как удар молотка или контролируемый импульс. Ключевые свойства, такие как смещение или ускорение в разных точках конструкции, измеряются как соответствующие выходные данные. Этот выход записывается и сравнивается с соответствующим выходом, заданным передаточной функцией и известным входом. Различия могут указывать на неподходящую модель (которая может предупредить инженеров о непредсказуемой нестабильности или производительности за пределами допусков), неисправные компоненты или неадекватную систему управления.

В НК контроле часто используются эталонные стандарты, которые представляют собой структуры, которые преднамеренно несовершенны для сравнения с компонентами, предназначенными для использования в полевых условиях. Эталонными стандартами могут быть многие методы неразрушающего контроля, такие как радиографические исследование, ультразвуковые исследование, визуальные исследования и испытания.

Ультразвуковая дефектоскопия сварных швов

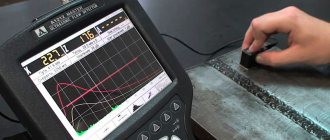

Метод ультразвуковой дефектоскопии основан на свойстве ультразвуковых волн, проходить сквозь большую толщину металла, и отражаться от скоплений шлака, неметаллических включений и других дефектов сварного шва.

Ультразвуковые дефектоскопы работают по следующему принципу: пластинку из кварца или сегнетовой соли подвергают воздействию электрического поля высокой частоты. Под воздействием поля пластинка излучает ультразвуковые волны, которые направляются на сварное соединение.

На границе между однородным металлом и дефектом происходит отражение ультразвуковых колебаний, и отражённая волна воспринимается второй пластинкой. Под воздействием отражённой волны на этой пластинке образуется переменная разность потенциалов, величина которой зависит от интенсивности отражённой волны.

Далее электрические колебания, исходящие от пластинки, усиливаются и передаются в осциллограф. На экране осциллографа происходит одновременно изображение импульсов волны, направляемой на сварной шов, и волны, отражённой от дефекта в сварном шве. По расположению этих импульсов определяют расположение и характер сварного дефекта.

Ультразвуковой метод дефектоскопии позволяет выявить все известные дефекты сварных соединений. Более подробно о данном методе неразрушающего контроля рассказывается в статье: «Ультразвуковой контроль сварных швов. Ультразвуковая дефектоскопия».

Применяемые методы проверки

Чтобы повысить качество продукции и своевременно выявить опасный брак, ученые разработали методы неразрушающего контроля сварных соединений. Для этого они использовали процессы, в основе которых лежат различные физические явления. На сегодняшний день наибольшее распространение получили следующие способы обнаружения дефектов:

- Визуально-оптический. Используя оптические приборы, можно во всех подробностях разглядеть поверхность детали и обнаружить пропуски и трещины, невидимые невооруженным глазом. В большинстве случаев для этого используют устройства с увеличением до десяти крат. Но если у контролера возникнут сомнения, допускается двадцатикратное увеличение. Заглянуть при этом под поверхность шва все равно не получится, а потому этот метод контроля – первичный. Он не дает полной и объективной картины

- Радиографический, при котором используют гамма-лучи, проходящие сквозь контролируемую деталь. Полученное таким способом изображение фиксируется на пленке. Эта методика довольно эффективна, но позволяет получить представление лишь об ограниченном участке шва. Скорость подобного обследования невелика и технология плохо подходит для массового производства.

- Радиоскопический. В этом случае также применяется источник гамма-излучение, но изображение не фиксируется на пленке, а выводится на экран специального устройства. Появляется возможность контроля в реальном времени, что важно при постоянном обследовании больших партий продукции. С учетом этого можно закрыть глаза даже на относительно высокую стоимость оборудования.

- Радиометрический. Изображения на экране или пленке невозможно перевести в цифры, а визуальная оценка не всегда бывает объективна. Измеряя интенсивность гамма-излучения при его прохождении через сварное соединение, и сравнивая полученные результаты с результатами, полученными при обследовании эталонных образцов, удается значительно повысить стандарты контроля качества.

- Ультразвуковой. Это самый эффективный из методов акустической дефектоскопии. Его целесообразно использовать в тех случаях, когда толщина сварного шва превышает 4 мм. Известно, что ультразвуковые волны отражаются от границы между разными средами. Анализируя характер прохождения этих волн через структуру материала, можно составить точное представление о ее однородности.

- Магнитографический. Намагничивая контролируемые детали и регистрируя изменение магнитных полей, полученные результаты фиксируют на прижимаемом к шву специальном носителе. Полученные данные точны, и по ним можно судить не только о внешних, но и о внутренних дефектах. Основной недостаток очевиден – как и радиография, такой способ контроля требует определенного времени.

- Магнитопорошковый. С помощью суспензии на основе смешанного с керосином флюоресцирующего порошка, частицы которого намагничены, удается обнаружить малые, шириной в один и более микрон, трещины. Под воздействием созданного переменного магнитного поля частицы скапливаются в местах дефектов и повторяют их форму. Это можно хорошо рассмотреть, подсветив их кварцевой лампой. При всей своей относительной простоте магнитопорошковый метод показывает достаточную эффективность в основном при контроле уже зачищенных швов.

- Индукционный. С помощью искателя, конструкция которого может быть различна, можно проверить однородность магнитного поля, создаваемого на ограниченном, до 300 мм длиной, участке шва. Таким образом, регистрируются потоки рассеивания, возникающие в местах дефектов. Обследование не занимает много времени. Но это лишь предварительный метод диагностики, требующий обследования места обнаруженного повреждения более точными способами.

- Вихретоковый. Основанный на взаимодействии специального преобразователя с создаваемыми внутри контролируемого участка вихревыми токами, этот метод неразрушающего контроля сварных соединений не получил широкого распространения. Дело в том, что на результаты измерений оказывает сильное влияние однородность материала, создавая трудности для точного выявления места дефекта. Его просто не видно на фоне возникающих помех.

- Капиллярный. Этот метод дефектоскопии был известен еще в Средние века. Однако, и сегодня он не потерял своей актуальности. Его суть в том, что на обследуемую деталь наносят проникающую жидкость – ее называют пенетрант – и по следам ее проникновения выявляют трещины и другие повреждения. Чтобы облегчить процесс, пенетрант часто окрашивают во флюоресцирующие цвета. Понятно, что таким образом удается выявить лишь внешние повреждения. Зато он подходит для обследования ферромагнитных материалов.

- Пузырьковый, с использованием вакуумных камер. Нанеся на поверхность детали мыльный раствор, и создав разряжение с помощью вакуумной камеры, удается с достаточно высокой точностью обнаружить место, где сварной шов негерметичен. Этот специфический способ можно использовать при проверке таких конструкций, как цистерны, гидроизоляционные ящики или газгольдеры. Однако установка вакуумной камеры – непростая задача. Высокая стоимость оборудования и трудности при его использовании ограничивают применение эффективной методики.

- Контроль сварных швов с помощью газоэлектрических течеискателей. Наибольшее распространение получили устройства, в которых в качестве рабочего тела используется гелий. С одной стороны проверяемой поверхности устанавливают вакуумную камеру, оборудованную масс-спектрометром. С другой – обдувают сварное соединение гелем, находящимся под небольшим давлением. Если шов негерметичен, то вещество проникает внутрь камеры. По регистрируемым показаниям можно судить о размерах повреждения. Из-за сложности оборудования этот метод оправдывает себя лишь при проверке особо ответственных деталей.

Существуют и другие технологии, по разным причинам применяемые лишь ограниченно, или считающиеся неэффективными.

Магнитная дефектоскопия сварных соединений

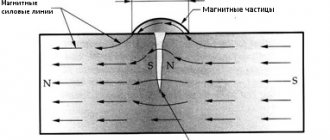

Суть метода магнитной дефектоскопии состоит в возбуждении неоднородного магнитного поля, проходящего через сварное соединение с образованием рассеянных магнитных потоков на участках, содержащих сварные дефекты.

Существует несколько методов магнитного контроля: магнитопорошковая дефектоскопия, магнитографический контроль и индукционный контроль. Магнитопорошковая дефектоскопия — самый простой из них, но и достоверность контроля у этого метода ниже, чем у других.

При магнитопорошковой дефектоскопии проверяемое соединение намагничивается, на его поверхность наносится магнитный порошок (железная окалина или мелкие железные опилки) или суспензия и через соединение пропускают магнитное поле. Магнитный порошок или суспензия, под действием магнитного поля, распределиться равномерно. Но в местах расположения дефектов будут наблюдаться скопления магнитного порошка (суспензии).

При магнитографическом контроле магнитное поле, пропускаемое через сварное соединение, записывают на магнитную плёнку. Для этого магнитную плёнку накладывают на соединение, во время прохождения по нему магнитного поля. Далее, с помощью магнитографических дефектоскопов с плёнки считываю записанную информацию, и преобразуют её в звук, или в изображение на мониторе дефектоскопа. Кроме этих методов, существует индукционный метод магнитной дефектоскопии.

Более подробную информацию об этих методах контроля можно узнать на странице: «Магнитные методы контроля сварных швов. Магнитная дефектоскопия сварки».

В неразрушающим контроле существуют пять основных методов исследования.

- Вихретоковые исследование,

- Магнитный контроль,

- Капиллярный контроль

- Радиографический контроль

- Ультразвуковой контроль,

- Визуальный контроль.

Неразрушающий контроль (НК) часто используется в судебной инженерии, машиностроении, нефтяной промышленности. Очень актуален в электротехнике, незаменим в строительстве и авиационной технике, популярен в медицине и искусстве.

Инновации в медицине в области НК контроля оказали глубокое влияние на здравоохранение, УЗИ, рентгенография, эхокардиография — вот поверхностные и очень актуальные методы НК контроля в области медицины.

Методы НК основаны на использовании электромагнитного излучения , преобразования звука и других сигналов для проверки широкого спектра изделий (металлические и неметаллические, продукты питания, артефакты и предметы старины, инфраструктура) на целостность, состав или состояние без изменения проходит экспертизу.

Визуальный контроль, наиболее часто применяемый метод неразрушающего контроля, нередко усиливается использованием увеличения, бороскопов, камер или других оптических устройств для прямого или удаленного просмотра.

Внутренняя структура образца может быть исследована для объемного осмотра с помощью проникающего излучения, такого как рентгеновские лучи, нейтроны или гамма-излучение.

Звуковые волны используются в случае ультразвукового контроля, другого метода объемного неразрушающего контроля — механический сигнал

(звук), отражаемый условиями в испытательном изделии оценивается по амплитуде и расстоянию от поискового устройства (преобразователя).

Другой используемый метод неразрушающего контроля, применяемый к железным материалам, включает нанесение мелких частиц железа (либо взвешенных в жидком, либо в виде сухого порошка — флуоресцентного или окрашенного), которые наносятся на деталь, когда она намагничивается, непрерывно или остаточно. Частицы будут притягиваться к полям утечки магнетизма на или в тестовом объекте и формировать признаки (сбор частиц) на поверхности объекта, которые оцениваются визуально. Контраст и вероятность обнаружения при визуальном осмотре невооруженным глазом часто повышаются за счет использования жидкостей для проникновения через поверхность испытуемого изделия, что позволяет визуализировать дефекты или другие состояния поверхности.

Тест на проникновение жидкости: включает использование красителей, флуоресцентный или окрашенный (обычно красный), суспендированный во флюидах и используемый для немагнитных материалов, обычно металлов.

Анализ и документирование режима сбоя также может выполняться с использованием непрерывной высокоскоростной записи с камеры (видеозаписи) до тех пор, пока сбой не будет обнаружен. Обнаружение неисправности может быть выполнено с использованием детектора звука или датчика напряжения, который выдает сигнал для запуска высокоскоростной камеры. Эти высокоскоростные камеры имеют расширенные режимы записи, чтобы зафиксировать некоторые сбои. После сбоя высокоскоростная камера прекратит запись.

Захваченные изображения можно воспроизводить в замедленном режиме, точно показывая, что происходит до, вовремя и после события, изображение за изображением.

1880–1920 — Метод обнаружения трещин «Нефть и отбеливание» используется в железнодорожной промышленности для обнаружения трещин в тяжелых стальных деталях. (Часть замачивается в разбавленном масле, а затем окрашивается белым слоем, который высыхает до порошка. Масло, просачивающееся из трещин, превращает белый порошок в коричневый, что позволяет обнаружить трещины.) Это было предшественником современных испытаний на проникающую способность жидкости.

Радиографический контроль сварных соединений. Контроль рентгеновскими и гамма-лучами

Рентгеновский контроль

Рентгеновские лучи по-разному распространяются в различных материалах. Например, такие лучи будут по-разному проходить сквозь однородный металл, сквозь шлаковые включения или сквозь пустоту в металле. На этом свойстве рентгеновского излучения и основан метод рентгеновской дефектоскопии, схема которого показана на рисунке.

Для контроля сварного шва с одной его стороны устанавливают источник излучения, а с противоположной стороны — детектор. Рентгеновские лучи, проходя через шов от источника, облучают детектор (фотоплёнку или фотобумагу), на котором и отображается полная картина прохождения лучей сквозь металл. Наличие затемнённых мест на плёнке говорит о том, что интенсивность прохождения лучей в этих зонах было высоким, следовательно, в этих местах сварного соединения присутствуют дефекты. Более полную информацию о данном методе неразрушающего контроля смотрите на странице: «Радиографический метод контроля сварных соединений Ч.1 Контроль рентгеном».

Контроль гамма-излучением

Контроль гамма-лучами, также как и контроль рентгеном, основан на способности гамма-лучей по-разному проходить сквозь металл, неметаллические включения и пустоту в металле.

Схем гамма-контроля следующая: из ампулы, содержащей радиоактивные изотопы, направляется поток гамма-лучей на контролируемое соединение. С обратной стороны соединения находится кассета с фотоплёнкой или фотобумагой, на которой отображается полная картина прохождения лучей через металл. В местах выявленных дефектов на плёнке появятся затемнённые области. Для того чтобы упорядочить поток радиоактивного излучения, ампула помещена в свинцовый контейнер с маленьким отверстием, через который выходит поток гамма-лучей.

У радиационной дефектоскопии есть преимущества, по сравнению с рентгеновским просвечиванием. Например, гамма-лучи обладают большей проникающей способностью, что позволяет их использовать при контроле больших толщин металла, толщиной более 300мм. Кроме того, контроль гамма-излучением экономически более выгоден, т.к. имеет меньшую себестоимость. Но, у него также есть и свои недостатки. Например, радиация представляет большую опасность для здоровья человека. Более подробно о этом методе контроля сварки рассказано на странице: «Радиографический метод контроля сварных соединений Ч.2 Радиационный контроль гамма-излучением».

Виды неразрушающего контроля сварных швов

Прежде чем вы узнаете о современных видах неразрушающего контроля мы расскажем вам про исторические способы. Самый старый тип неразрушающего контроля — это сверка готового шва с эталоном. Изначально на отдельной детали варился так называемый эталонный шов, который по мнению мастеров был качественным, и с ним затем сверяли все последующие работы. Как вы понимаете, этот метод очень спорный, поскольку основан на субъективном мнении сварщика. Совсем скоро стало понятно, что данный метод контроля не позволяет в должной мере оценить качество шва.

История неразрушающего контроля

1854 г. Хартфорд, штат Коннектикут — Взрывает котел на заводе Fales and Grey Car, в результате которого погиб 21 человек и серьезно ранены 50. В течение десятилетия штат Коннектикут принимает закон, требующий ежегодной проверки (в данном случае визуальной) котлов.

1880–1920 — Метод обнаружения трещин «Нефть и отбеливание» используется в железнодорожной промышленности для обнаружения трещин в тяжелых стальных деталях. (Часть замачивается в разбавленном масле, а затем окрашивается белым слоем, который высыхает до порошка. Масло, просачивающееся из трещин, превращает белый порошок в коричневый, что позволяет обнаружить трещины.) Это было предшественником современных испытаний на проникающую способность жидкости.

1895 — Вильгельм Конрад Рентген открывает то, что сейчас известно как рентгеновские лучи. В своей первой статье он обсуждает возможность обнаружения дефектов.

1920 — Доктор Х.Х. Лестер начинает разработку промышленной радиографии для металлов.

1924 — Лестер использует рентгенографию для проверки отливок, которые должны быть установлены на паровой электростанции Boston Edison Company.

1926 — Доступен первый электромагнитный вихретоковый прибор для измерения толщины материала.

1927-1928 гг. — Система магнитной индукции для обнаружения дефектов на железнодорожном пути, разработанная доктором Элмером Сперри и Х.К. Дрейком.

1929 — Впервые методы и оборудование для магнитных частиц (А.В. Дефорест и Ф.Б. Доан).

1930-е годы — Роберт Ф. Мель демонстрирует рентгеновское изображение с использованием гамма-излучения от радия, которое может исследовать более толстые компоненты, чем доступные на тот момент рентгеновские аппараты с низкой энергией.

1935–1940 гг. — разработаны тесты на проникающую способность жидкости (Betz, Doane и DeForest)

1935–1940-е гг. — разработаны вихретоковые приборы (Х. К. Кнерр, К. Фэрроу, Тео Цушлаг и Ф. Ф. Фёрстер).

1940–1944 гг. — метод ультразвукового контроля, разработанный в США доктором Флойдом Файерстоуном., который подает заявку на патент США на изобретение 27 мая 1940 г. и получил патент США в качестве гранта №. 2280226 от 21 апреля 1942 года. Выдержки из первых двух параграфов этого оригинального патента на метод неразрушающего контроля кратко описывают основы ультразвукового контроля. «Мое изобретение относится к устройству для обнаружения наличия неоднородностей плотности или упругости в материалах. Например, если в отливке есть отверстие или трещина внутри, мое устройство позволяет обнаруживать наличие дефекта и определять его положение, даже если дефект полностью лежит внутри отливки, и ни одна его часть не выходит на поверхность». Кроме того, «Общий принцип моего устройства заключается в отправке высокочастотных колебаний в проверяемую деталь, эхокардиография является ответвлением этой технологии.

1946 — Первые нейтронные рентгенограммы, произведенные Петерсом.

1950 — Изобретен молот Шмидта (также известный как «швейцарский молот»). В приборе используется первый в мире запатентованный метод неразрушающего контроля бетона.

1950 — J. Kaiser вводит акустическую эмиссию как метод неразрушающего контроля.

(Базовый источник выше: Hellier, 2001). Обратите внимание на число достижений, сделанных в эпоху Второй мировой войны, время, когда контроль промышленного качества приобретал все большее значение.

1963 — Фредерик Г. Weighart — и Джеймс Ф. Макналти (радиоинженер США) «s совместно изобретение цифровой радиографии является ответвлением развития пар неразрушающего испытательного оборудования для автоматизации Industries, Inc., а затем, в Эль Сегундо, Калифорния. См. Также Джеймс Ф. МакНалти в статье « Ультразвуковой контроль» .

Терминология неразрушающего контроля

Индикация

Ответ или свидетельство от анализа, например, всплеск на экране прибора. Показания классифицируются как истинные или ложные.

Ложные показания — которые вызваны факторами, не связанными с принципами метода испытаний или неправильной реализацией метода. Это такие как повреждение пленки при рентгенографии, электрические помехи при ультразвуковом контроле.

Истинные указания — классифицируются как относящиеся к делу и не относящиеся к делу.

Соответствующие указания — это те, которые вызваны недостатками.

К несоответствующим требованиями — относятся те, которые вызваны известными характеристиками тестируемого объекта, такими как разрывы, резьбы, уплотнение корпуса и т. д.

Интерпретация

Определение того, относится ли признак к типу, подлежащему исследованию. Например, при электромагнитных испытаниях признаки потери металла считаются недостатками, потому что их обычно следует исследовать, но показания из-за изменений в свойствах материала могут быть безвредными и неуместными.

Изъян

Тип разрыва, который должен быть исследован, чтобы понять, является ли он отклоняемым. Например, пористость в сварном шве или потеря металла.

Оценка

Определение, является ли недостаток отклоняемым. Например, пористость в сварном шве больше, чем допустимо кодом ?

Дефект

Недостаток, который можно отклонить — т.е. не соответствует критериям приемлемости. Дефекты обычно удаляются или ремонтируются.

Аттестованная лаборатория ООО НТЦ «Эксперт» оказывает услуги по неразрушающему контролю следующих видов

| Визуальный | Ультразвуковой | Капиллярный |

| Магнитный | Тепловой | Вихретоковый |

| Твердость | Герметичность | Бетон |

| Толщина покрытий | Ферритная фаза | Сплошность покрытий |

| Шероховатость | Импедансный контроль | Спектральный анализ |

| Разработка методик контроля | Металлография | Проведение радиографического контроля |

| Проведение акустико-эмиссионного контроля |

Работы по НК проводятся дефектоскопистами, аттестованными на II и III уровни по соответствующим методам и имеющими всё необходимое оборудование. Поверка и калибровка рабочих средств НК проводится под контролем собственной метрологической службы. Работы на объектах крупных госкомпаний, ведущих собственные реестры, в том числе РОСАТОМ, ПАО «Газпром», ПАО «Транснефть», проводится только с использованием оборудования имеющего все необходимые заключения и свидетельства.

Для каждого нашего объекта разрабатывается отдельная схема контроля, основанная на анализе руководящих документов и особенностях самого ОК. По результатам контроля составляется заключение с подписью ответственного дефектоскописта и печатью организации. При необходимости, возможна комплексная работа, включающая в себя проведение контроля вместе с разработкой методик и согласованием технологических карт.

Среди типовых объектов и видов контроля можно выделить:

- Неразрушающий контроль сварных соединений и основного металла на объектах нефтяной и газовой промышленности в том числе трубопроводах и буровом оборудовании;

- Контроль строительных объектов — зданий, сооружений, мостов, и другие конструкции из кирпича, бетона и стали неразрушающими методами;

- Определение прочности бетона неразрушающими и разрушающими методами (скалывание ребра, отрыв, ударный импульс, упругий отскок, ультразвуковой контроль);

- Контроль оборудования, работающего под избыточным давлением: паровых и водогрейный котлов, сосудов и трубопроводов, работающих под высоким давлением;

- Подъемные сооружения в том числе краны, лифы, фуникулеры, манипуляторы, эскалаторы и подъёмные вышки;

- Объекты железнодорожного транспорта: подвижной состав, контейнеры, внутренние подъездные и крановые пути;

- Ультразвуковой контроль с применением классических и современных методов УЗК, в том числе метода фазированной решетки и TOFD;

- Радиографический контроль различных объектов, в том числе больших толщин, с использованием кобальтовых и других гамма-источников;

- Измерение шероховатости поверхности деталей и контрольных образцов, в том числе методом реплик;

- Спектральный анализ, металлография, химический анализ металлов, сплавов и других объектов;

- Тепловизионное обследование зданий и сооружений, контроль воздухонепроницаемости при помощи воздушной двери;

- Телеинспекционное обследование трубопроводов, вентиляционных каналов и других полых конструкций современными эндоскопами;

- Измерение толщины покрытий (гальванических, изоляционных и других);

- Проведение контроля дефектоскопистами имеющими аттестацию по ПНАЭ Г-7-010-89, ОР-03.120.00-КТН-139-18, SO 9712, ISO 17024, EN 4179.

Выполненные проекты

| Объект контроля | Задача | Методы контроля | Отчет |

| Фундамент и перекрытия административного здания | Определение прочности фундамента, толщины защитного слоя и диаметра арматуры перекрытий | Метод ударного импульса, магнитный локатор арматуры | Отчет |

| Междуэтажные перекрытия бизнес-центра | Поиск пустот в бетонном перекрытии | Ультразвуковая томография с антенными решетками | Отчет |

| Сварные швы строительных сооружений | Поиск дефектов по ВИК сварных соединений крыльца административного здания | ВИК | Отчет |

| Балки и трубы обвязочного пояса котлована | Измерение толщины стенок, визуально-измерительный контроль и определение марки стали | Ультразвуковая толщинометрия, спектрометрия, ВИК | Отчет |

| Шаровый кран газопроводной арматуры | Измерения толщины никель-фосфорного покрытия шарового крана | Вихретоковая толщинометрия покрытий | Отчет |

| Сосуды пищевого производства | Измерения параметров шероховатости стенки сосудов | Измерение шероховатости профилометром | Отчет |

| Изделия из листового металла | Контроль шероховатости поверхности после лазерной резки | Измерение шероховатости стационарным профилометром | Отчет |

| Рычаг автоматической линии изготовления колёс | Провести магнитопорошковый и капиллярный контроль рычагов автоматической линии | Капиллярный и магнитопорошковый методы | Отчет |

| Сварные швы имитации корпуса датчика | Провести капиллярный контроль качества сварных швов | Цветной капиллярный метод | Отчет |

| Рабочее колесо с лопатками | Определение причин разрушения рабочего колеса двигателя | ВИК, Цветной капиллярный метод | Отчет |

| Сварные швы элементов пожарного резервуара | Поиск сквозных течей сварных конструкций | Цветной капиллярный метод | Отчет |

| Промышленные детали — валки и сектора | Магнитопорошковый контроль качества изделий | Магнитопорошковый контроль (метод приложенного поля), контроль шероховатости | Отчет |

| Изделие тронк | Измерение твердости методом Либа с конвертацией в метод Бринелля | Измерение твердости динамическим твердомером по методу Leeb | Отчет |

| Тепловой контроль нежилого помещения | Поиск теплопотерь двери, ворот, и вентиляционной вытяжки | Тепловизионный контроль | Отчет |

| Трубные змеевики | Поиск сквозных течей полых змеевиков | Гидравлические испытания с люминесцентным индикаторным наполнением изделий | Отчет |

| Заготовки железокобальтового сплава диаметром 30–70 мм | Провести НК партии заготовок железокобальтового сплава для выявления внутренних дефектов | Ультразвуковая дефектоскопия | Отчет |

| Фрагмент лопасти ветряка, протяженностью 2 м | Провести УЗК лопасти ветряка после изгибной деформации | Ультразвуковая дефектоскопия | Отчет |

| Узлы крепления, шасси и стойка легкомоторного самолета Cessna модель 182 | Провести НК силовых узлов и креплений самолета Cessna | УЗК, импедансный акустический метод, вихретоковый метод, цветная капиллярная дефектоскопия | Отчет |

| Сварные соединения, узлов и механизмов лифта | Провести ВИК и УЗК сварных соединений шахты лифта | Визуально-измерительный метод, ультразвуковая толщинометрия | Отчет |

| Рабочее колесо с лопатками | Провести неразрушающий контроль лопатки в месте ее приварки с целью выявления дефектов, приведших к разрушению. | ВИК, ультразвуковая дефектоскопия, капиллярный контроль | Отчет |

| Колонны и балки строительных конструкций | Провести ультразвуковой контроль качества строительных конструкций | ВИК, Ультразвуковая дефектоскопия | Отчет |

| Чугунное литье марки ВЧ60, отвод и корпус | Провести УЗК по EN 12680-3 | Ультразвуковая дефектоскопия | Отчет |

| Кислотостойкие емкости нефтяного хозяйства с толщиной покрытия 2100–2600 мкм | Контроль сплошности кислотостойкого покрытия горизонтальных емкостей электрическим методом. | Электрический контроль, электроискровой метод | Отчет |

Следующая таблица содержит примерную стоимость работ по проведению неразрушающего контроля по основным объектам и методам. Стоимость работ может меняться в зависимости от специфики объекта и накладных расходов.

| Визуально-измерительный контроль (ВИК) | ||||

| 1 стык сварных соединений трубопроводов диаметром: | 28 — 273 мм | 377 — 720 мм | 820 — 1320 мм | 1520 — 2220 мм |

| 150 руб. | 250 руб. | 300 руб. | 500 руб. | |

| Ультразвуковой контроль (УЗК) | ||||

| 1 стык подкрановых рельс: | КР70-КР80 | КР100-КР120 | КР-140 | |

| 550 — 650 руб. | 900 – 1 100 руб. | 1 200 руб. | ||

| 1 стык арматуры диаметром: | до 25 мм | 28-32 мм | 36 мм и выше | |

| 320 руб. | 390 руб. | от 400 руб. | ||

| 1 стык трубопроводов диаметром / с толщиной стенки (прозвучивание поперечное) | 36 — 194 мм / до 8-45 мм | 299 мм / до 8-80 мм | 377 мм / до 8-80 мм | 465 мм / до 8-90 мм |

| 400 руб. | 600 руб. | 700 руб. | 800 руб. | |

| 550 мм / 8 — 90 мм | 720 мм / 8 — 90 мм | 920 мм / 14 — 90 мм | 1 220 мм / 14 — 40 мм | |

| 900 руб. | 1 000 руб. | 1 200 руб. | 1 800 руб. | |

| 1 стык трубопроводов диаметром / с толщиной стенки: (прозвучивание продольное) | 1000 руб. за 1 п/м | |||

| Капиллярный контроль (КД) | ||||

| 1 стык трубопроводов диаметром: | 22 — 114 мм | 133 — 325 мм | 377 — 720 мм | 860 — 1420 мм |

| 250 руб. | 500 руб. | 750 руб. | 1500 руб. | |

| 1 м2 оборудования и конструкций с положением сварного соединения: | вертикальное и горизонтальное | потолочное | ||

| 1 564 руб. | 2 678 руб. | |||

| 1 стык мест вварки трактов с положением сварного соединения: | нижнее | потолочное | ||

| 235 руб. | 397 руб. | |||

| Рентгенографический контроль (РК) | ||||

| 1 стык трубопровода диаметром (просвет через две стенки) | до 100 мм | до 219 мм | до 530 мм | до 720 мм |

| 2 000 руб. | 3 700 руб. | 4 000 руб. | 4 500 руб. | |

| до 1020 мм | до 1220 мм | до 1420 мм | ||

| 6 500 руб. | 7 500 руб. | 8 500 руб. | ||

| 1 экспозиция трубопровода с толщиной стенки (просвет через одну стенку) | до 5 мм | до 10 мм | до 15 мм | до 20 мм |

| 740 руб. | 902 руб. | 981 руб. | 1 178 руб. | |

| до 30 мм | до 40 мм | |||

| 1 371 руб. | 1 499 руб. | |||

| 1 экспозиция оборудования и конструкций | Рассчитывается индивидуально | |||

| Магнитопорошковый контроль (МПД) | ||||

| 1 м сварного шва | 650 руб. | |||

| 1 стык трубопроводов диаметром: | до 114 мм | до 325 мм | до 720 мм | до 1 420 мм |

| 250 руб. | 500 руб. | 750 руб. | 1500 руб. | |

| 1 м2 оборудования и конструкций с положением сварного соединения: | верт. / горизонт. | потолочное | ||

| 1 564 руб. | 2 678 руб. | |||

| Контроль герметичности (течеискание) | ||||

| 1 м контролируемой детали | Сварные швы | Основной металл | ||

| 550 руб. | 650 руб. | |||

| Вихретоковый контроль (ВК) | ||||

| Дефектоскопия 1 квадратный метр площади | Чувствительность 0,5/12 мм | Чувствительность 0,5/6 мм | Чувствительность 0,2/3 мм | |

| 2800 – 3200 руб | 3200 – 3700 руб. | 4200 — 4800 руб. | ||

| Дефектоскопия сварных соединений (за погонный метр) | Чувствительность 0,5/12 мм | Чувствительность 0,5/6 мм | Чувствительность 0,2/3 мм | |

| 1 200 руб | 1 700 руб | 2 200 руб. | ||

| Анализ содержания ферритной фазы в сварных соединениях и основном металле. | От 250 руб за 1 точку | |||

| Измерение удельной электропроводности | От 350 руб за 1 точку | |||

| Измерение толщины непроводящих покрытий на магнитном основании | От 450 руб за 1 точку | |||

| Разработка методики контроля | От 30 000 руб. | |||

| Разработка специализированного вихретокового преобразователя | От 25 000 руб. | |||

| Тепловой контроль (ТК) | ||||

| Квартиры | 1 комната | 3 500 — 5 000 руб. (термограмма / полный отчет) | ||

| 2 комнаты | 4 500 — 6 000 руб. (термограмма / полный отчет) | |||

| 3-5 комнатные | 5 000 — 7 000 руб. (термограмма / полный отчет) | |||

| Коттеджи | до 150 м2 | 4 000 — 6 000 руб. (термограмма / полный отчет) | ||

| 150 — 350 м2 | 6 000 — 8 000 руб. (термограмма / полный отчет) | |||

| 350 — 500 м2 | 7 000 — 10 000 руб. (термограмма / полный отчет) | |||

| Здания | до 1000 м2 | 30 руб. за 1 м2 | ||

| 1000 — 5000 м2 | 25 руб. за 1 м2 | |||

| 5000 -10000 м2 | 20 руб. за 1 м2 | |||

| Электрощиты | до 1 м2 | 1000 руб. за щит | ||

| 1 — 3 м2 | 2000 руб. за щит | |||

| 3 — 5 м2 | 3000 руб. за щит | |||

| Трансформаторы | 6-10 кВ | 6 000 руб. | ||

| 35 кВ | 15 000 руб. | |||

| 110-220 кВ | 20 000 руб. | |||

| Кабели и трубопроводы | 1 пог. м. шириной до 1 м | 30 руб. за погонный метр | ||

| 1 пог. м. шириной до 2 м | 40 руб. за погонный метр | |||

| 1 пог. м. шириной до 3 м | 50 руб. за погонный метр | |||

| Аренда тепловизора (с оператором) | 3 500 руб. за 1 час работ | |||

| Контроль бетона | ||||

| Определение влажности | 1 испытание от 1 700 руб. | |||

| Ультразвуковой контроль бетонных конструкций | 1 м2 от 450 руб. | |||

| Испытания методом отрыва со скалыванием | 1 испытание от 1 200 руб. | |||

| Электрический контроль (ЭК) | ||||

| 1 м основного металла | 20 руб. | |||

| Измерение шероховатости | ||||

| 1 замер детали / образца | от 250 руб. | |||

| Коэффициенты удорожания | ||||

| Контроль в труднодоступных местах | Огранич. доступ | высота от 2 до 4 м | высота свыше 4 м | |

| К = 1,25 | К = 1,5 | К = 2 | ||

| Объём контроля | менее 50 м | 50 — 100 м | 100 — 500 м | 500 — 1000 м |

| К = 2 | К = 1,7 | К = 1,4 | К = 1,2 | |

Оказание услуг лаборатории НК возможно в Москве и на всей территории России, а так же в странах таможенного союза. Заявки, которые не могут быть выполнены силами нашей лаборатории, передаются региональным партнерам.

Для расчета стоимости услуг по НК просьба заполнить короткое техническое задание. Заявки на проведение неразрушающего контроля можно отправить по адресу При необходимости создания на предприятии самостоятельной лаборатории НК вы можете обратиться в отдел аттестации. Специалисты нашей компании помогут подобрать все необходимое оборудование, аттестовать специалистов и заполнить необходимые документы.

Дополнительная информация:

- Общая информация о методах НК нашей лаборатории

- Примеры технологических карт по различным методам НК

- Услуги по аттестации лаборатории неразрушающего контроля

- Услуги по аттестации специалистов неразрушающего контроля

- Услуги по разработке методик неразрушающего контроля

- Разработка и согласование технологических карт по НК

- Нормативная база по НК в том числе ГОСТы, , ПНАЭ, , ISO

Смотрите так же разделы: Прайс-лист на поверку и калибровку средств неразрушающего контроля, Область аккредитации метрологической службы, Нормативы по метрологии, Образцы протоколов поверки ленейно-угловых СИ , Методики поверки и калибровки линейно-угловых СИ , Аттестация лабораторий неразрушающего контроля, Аттестация специалистов неразрушающего контроля.

Проведение работ по неразрушающему контролю, в том числе УЗК сварных соединений, возможно на всей территории РФ в том числе в городах: Москва, Санкт-Петербург, Екатеринбург, Саратов. Амурск, Ангарск, Архангельск, Астрахань, Барнаул, Белгород, Бийск, Брянск, Воронеж, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Вологда, Иваново, Ижевск, Йошкар-Ола, Казань, Калининград, Калуга, Кемерово, Киров, Кострома, Краснодар, Красноярск, Курск, Липецк, Магадан, Магнитогорск, Мурманск, Муром, Набережные Челны, Нальчик, Новокузнецк, Нарьян-Мар, Новороссийск, Новосибирск, Нефтекамск, Нефтеюганск, Новочеркасск, Нижнекамск, Норильск, Нижний Новгород, Обнинск, Омск, Орёл, Оренбург, Оха, Пенза, Пермь, Петрозаводск, Петропавловск-Камчатский, Псков, Ржев, Ростов, Рязань, Самара, Саранск, Смоленск, Сочи, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Элиста, Ярославль и другие города, кроме того, в Республике Крым, а так же в странах СНГ.