Виды контроля сварных соединений

Существует видимые дефекты сварочного шва и невидимые (скрытые). Первые легко можно увидеть глазами, некоторые из них не очень большие, но при помощи лупы обнаружить их не проблема. Вторая группа более обширная, и располагаются такие дефекты внутри тела сварного шва.

Обнаружить скрытые дефекты можно двумя способами. Способ первый – неразрушающий. Второй – разрушающий. Первый вариант, по понятным причинам, используется чаще всего.

Неразрушающий способ контроля качества сварных швов В этой категории несколько способов, использующихся для проверки качества сварных швов.

- Визуальный осмотр (внешний).

- Магнитный контроль.

- Дефектоскопия радиационная.

- Ультразвуковая.

- Капиллярная.

- Контроль сварных соединений на проницаемость.

Есть и другие способы, но используются они нечасто.

Преимущества и недостатки

Применение дефектоскопии для проверки качества и надежности сварных швов обладает рядом преимуществ:

- используемые методы безопасны для человека, поэтому зачастую не требуют использования даже средств индивидуальной защиты;

- проведение проверки занимает немного времени;

- стоимость проверки находится на доступном уровне;

- для выполнения проверки вне лаборатории или мастерской может использоваться мобильный ультразвуковой дефектоскоп для проверки сварных швов;

- возможность использовать для проверки свежих швов и уже действующих соединений.

Несмотря на явные преимущества дефектоскопии, существуют и некоторые недостатки данной процедуры. К ним относится:

- некоторые методы дефектоскопии обладают разрушительным действием;

- для определенных способов требуется использовать узкоспециализированные реактивы и расходные материалы;

- вероятность повреждения опытного образца.

Однако в большинстве случае проведение дефектоскопии опытными мастерами гарантирует минимальный риск повреждения детали и обеспечения гарантии надежности сварного соединения.

Визуальный осмотр

С помощью внешнего осмотра можно выявить не только видимые дефекты швов, но и невидимые. К примеру, неравномерность шва по высоте и ширине говорит о том, что в процессе сварки были прерывания дуги. А это гарантия, что шов внутри имеет непровары.

Как правильно проводится осмотр.

- Шов очищается от окалин, шлака и капель металла.

- Затем его обрабатывают техническим спиртом.

- После еще одна обработка десятипроцентным раствором азотной кислоты. Она называется травление.

- Поверхность шва получается чистой и матовой. На ней хорошо видны самые мелкие трещинки и поры.

Внимание! Азотная кислота – материал, разъедающий металл. Поэтому после осмотра металлический сварной шов надо обработать спиртом.

О лупе уже упоминалось. С помощью этого инструмента можно обнаружить мизерные изъяны в виде тонких трещин толщиною меньше волоса, пережоги, мелкие подрезы и прочие. К тому же при помощи лупы можно проконтролировать – растет ли трещина или нет.

При осмотре можно также пользоваться штангенциркулем, шаблонами, линейкой. Ими замеряют высоту и ширину шва, его ровное продольное месторасположение.

Магнитный контроль сварных швов

Магнитные методы дефектоскопии основаны на создании магнитного поля, которое пронизывает тело сварного шва. Для этого используется специальный аппарат, в принцип работы которого вложено явления электромагнетизма.

Есть два способа, как определить дефект внутри соединения.

- С использованием ферромагнитного порошка, обычно это железо. Его можно использовать как в сухом виде, так и во влажном. Во втором случае железный порошок смешивают с маслом или керосином. Его посыпают на шов, а с другой стороны устанавливают магнит. В местах, где есть дефекты, порошок будет собираться.

- С помощью ферромагнитной ленты. Ее укладывают на шов, а с другой стороны устанавливают прибор. Все дефекты, которые оказываются в стыке двух металлических заготовок, будут отображаться на этой пленке.

Этот вариант дефектоскопии сварных соединений можно использовать для контроля только ферромагнитных стыков. Цветные металлы, стали с хромникелевым покрытием и другие таким способом не контролируются.

Систематика методов УЗК

Широкое разнообразие технологий ультразвукового контроля деталей привело к их разграничению на активные и пассивные.

Активные методы

Суть технологии в направлении и собирании упругих звуковых колебаний. Сюда относятся:

- Методы прохождения — наиболее объемная подгруппа способов отслеживать, как изменяются волны, насквозь проходящие через исследуемый участок. Это может быть:

- Теневой способ, задействующий два датчика, по одному для генерации и приемки сигнала.

- Зеркально-теневой, помогает исследовать соединения с двумя параллельными участками.

- Временной теневой — применяется для проверки бетонов, работает по принципу запаздывания импульса.

- Велосимметрический, определяющий отклонения скорости волны.

- Эхо-сквозной, работающий за счет установки преобразователей по одному с двух сторон исследуемого образца.

- Различные сочетания этих способов.

- Метод свободных колебаний, вызываемых при направленном ударе проверяемого образца.

- Метод собственных частот, фиксирующий колебания тестируемого участка.

Пассивные методы

Суть технологии этого ручного ультразвукового контроля — в захватывании и сравнении колебаний, которые испускает испытываемый образец:

- Шумодиагностический — исследует радиоспектр шумов работающего устройства с подключением микрофонного оборудования и других приборов для спектрального анализа.

- Акустико-эмиссионный — подходит для изучения объектов, который сам излучает колебания.

- Вибрационно-диагностический — для анализа характеристик шума, проявляющегося в ходе работы механизма.

Четкость получаемой информации и результативное проведение исследования зависит от правильного выбора способа и грамотного его применения в конкретном случае.

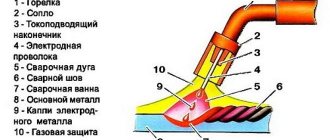

Ультразвуковая дефектоскопия

Это еще один точный вариант обнаружения изъянов в сварочном шве. В его основе лежит свойство ультразвуковых волн отражаться от поверхности материалов или сред с разными плотностями. Если сварной шов не имеет внутри себя дефектов, то есть, его плотность однородна, то звуковые волны пройдут сквозь него без помех. Если внутри дефекты есть, а это полости, наполненные газом, то внутри получаются две разные среды: металл и газ.

Поэтому ультразвук будет отражаться от металлической плоскости поры или трещины, и вернется обратно, отображаясь на датчике. Необходимо отметить, что разные изъяны отражают волны по-разному. Поэтому можно итог дефектоскопии классифицировать.

Это самый удобный и быстрый способ контроля сварных соединений трубопроводов, сосудов и других конструкций. Единственный у него минус – сложность расшифровки полученных сигналов, поэтому с такими приборами работают только высококвалифицированные специалисты.

Критические углы

При выполнении ультразвукового контроля оператору нужно выбрать тип преобразователя, выполнить калибровку и настройку прибора на предполагаемые дефекты объекта. Критические углы падения (продольные и поперечные) необходимо учитывать в том случае, когда ультразвук проходит через твердые поверхности материалов.

Первый критический угол – это наименьший угол падения продольной волны, при котором преломленный луч не пересекает границу второй твердой среды. Например, для границы оргстекло-сталь он равен 27,5º.

Рекомендуем к прочтению Как сваривать трубы отопления электросваркой

Вторым критическим углом считают наименьший угол падения продольного луча, при котором преломление не проникает через границу во вторую твердую среду и при этом не обнаруживаются внутренние повреждения. Для оргстекла-стали он составляет 57,5º.

Третий критический угол – наименьший угол падения поперечного луча, при котором отсутствует отраженная продольная волна. Луч идет по поверхности объекта, не распознавая дефектов внутри него. Для пересечения границы сталь-воздух угол равен 33,3º.

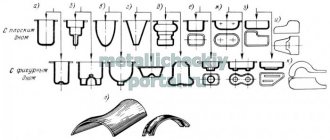

Капиллярный контроль

Методы контроля сварных швов капиллярным способом основаны на свойствах некоторых жидкостей проникать в тело материалов по самым мельчайшим трещинкам и порам, структурным каналам (капиллярам). Самое главное, что этим способом можно контролировать любые материалы, разной плотности, размеров и формы. Неважно, это металл (черный или цветной), пластик, стекло, керамика и так далее.

Проникающие жидкости просачиваются в любые изъяны поверхности, а некоторые из них, к примеру, керосин, могут проходить сквозь достаточно толстые изделия насквозь. И самое главное, чем меньше размер дефекта и выше впитываемость жидкости, тем быстрее протекает процесс обнаружения изъяна, тем глубже жидкость проникает.

Сегодня специалисты пользуются несколькими видами проникающих жидкостей.

Пенетранты

С английского это слово переводится, как впитывающий. В настоящее время существует более десятка составов пенетрантов (водные или на основе органических жидкостей: керосин, масла и так далее). Все они обладают малым поверхностным натяжением и сильной цветовой контрастностью, что позволяет их легко увидеть. То есть, суть метода такова: наносится пенетрант на поверхность сварочного шва, он проникает внутрь, если есть дефект, окрашивается с этой же стороны после очистки нанесенного слоя.

Сегодня производители предлагают разные проникающие жидкости с разным эффектом обнаружения изъяном.

- Люминесцентные. Из названия понятно, что в их состав входят люминесцентные добавки. После нанесения такой жидкости на шов нужно посветить на стык ультрафиолетовой лампой. Если дефект есть, то люминесцентные вещества будут отсвечивать, и это будет видно.

- Цветные. В состав жидкостей входят специальные светящиеся красители. Чаще всего это красители ярко-красные. Они хорошо видны даже при дневном свете. Наносите такую жидкость на шов, и если с другой стороны появились красные пятнышки, то дефект обнаружен.

Есть разделение пенетрантов по чувствительности. Первый класс – это жидкости, с помощью которых можно определить дефекты с поперечным размером от 0,1 до 1,0 микрона. Второй класс – до 0,5 микрон. При этом учитывается, что глубина изъяна должна превосходить его ширину в десять раз.

Наносить пенетранты можно любым способом, сегодня предлагаются баллончики с этой жидкостью. В комплект к ним прилагаются очистители для зачистки дефектуемой поверхности и проявитель, с помощью которого выявляется проникновение пенетранта и показывается рисунок.

Как это надо делать правильно.

- Шов и околошовные участки необходимо хорошо очистить. Нельзя использовать механические методы, они могут стать причиной занесения грязи в сами трещины и поры. Используют теплую воду или мыльный раствор, последний этап – очистка очистителем.

- Иногда появляется необходимость протравить поверхность шва. Главное после этого кислоту убрать.

- Вся поверхность высушивается.

- Если контроль качества сварных соединений металлоконструкций или трубопроводов проводится при минусовой температуре, то сам шов перед нанесением пенетрантов надо обработать этиловым спиртом.

- Наносится впитывающая жидкость, которую через 5-20 минут надо удалить.

- После чего наносится проявитель (индикатор), который из дефектов сварного шва вытягивает пенетрант. Если дефект небольшой, то придется вооружиться лупой. Если никаких изменений на поверхности шва нет, то и дефектов нет.

Как правильно применять методику УЗК

Технология УЗК контроля соединения зависит от типоразмера сварного шва и требований к его качеству. Основные этапы:

- внешний осмотр;

- выбор способа проверки;

- определение разновидности искателя и пределов его перемещения;

- подготовка поверхности объекта;

- проверка и настройка аппаратуры;

- прозвучивание металла соединения;

- оформление результатов проверки;

- оценка качества.

На достоверность результатов УЗК-исследования также влияют квалификация оператора, его сосредоточенность при выполнении работы и степень соответствия контрольных параметров нормам, предусмотренным инструкцией.

Для сварных швов трубопроводов

Методика УЗК соединений трубопроводов приведена в документе ОСТ 36-75-83 «Контроль неразрушающий. Сварные соединения трубопроводов. Ультразвуковой метод». Стандарт охватывает соединения стыковые кольцевые сварные технологических трубопроводов, образованные всеми видами сварки плавлением, из низколегированной и низкоуглеродистой стали.

Необходимость УЗК контроля сварных швов труб, объем, требования к качеству оговариваются в документации на трубопроводы.

С помощью этого способа в швах и близлежащей зоне выявляются непровары, трещины, шлаковые включения, поры, несплавления. Расшифровка характера дефектов не приводится. Указывается количество несплошностей, условные размеры и координаты.

Важные моменты:

Температура окружающего воздуха — в интервале 5-40°С. При подогреве исследуемого объекта до нормативной температуры допускается проверка при температуре воздуха до -10°С. При низкой температуре используются дефектоскопы, сохраняющие (по паспортным данным) работоспособность в таких условиях. Расположение в пространстве сварного соединенья трубопровода — любое.

Требования к дефектоскопам:

Рекомендуется применять приборы, удовлетворяющие требованиям стандарта 14782-76. Для исследований в труднодоступных местах использовать малогабаритные, облегченные устройства.

Подготовка к контролю:

- Основание — письменная заявка заказчика.

- Принимается соединение, удовлетворяющее требованиям ГОСТ 16037-80, в соответствии с результатами внешнего осмотра.

- Поверхность в оба направления от шва должна быть чистой от краски, грязи, окалины, брызг металла, ржавчины. В очищенной зоне должны отсутствовать забоины, неровности, вмятины. А коррозированная поверхность — предварительно механически обработана до достижения гладкого и ровного участка.

- Запрещен контроль швов трубопроводов, заполненных жидкостью.

- Рабочее место готовится заранее.

- Выбирается метод прозвучивания, вид искателя, контактная жидкость, схема контроля.

- В зависимости от толщины соединяемых элементов трубопровода (ГОСТ 16037-80), определяется способ прозвучивания.

Интересное: Какова температура плавления металлов — таблицы

Параметры УЗК контроля сварных швов трубопроводов

Обработанное кольцевое соединение размечается по окружности на 12 равных участков и нумеруется по ходу часовой стрелки, с целью однозначного установления места пролегания дефекта по всей длине. Указывается направление движения продукта в трубопроводе.

Разметка и нумерация кольцевого сварного соединения трубопровода

Проведение контроля:

- Настраивается и подготавливается к работе дефектоскоп, в соответствии с инструкцией по эксплуатации.

- Выполняется проверка: прозвучивается металл шва и околошовная зона, определяются измеряемые параметры обнаруженных изъянов.

Результаты записываются в таблицу.

Для качества сварных соединений

Оценка качества УЗК соединений проводится на основании измеренных характеристик дефектов, в соответствии с нормами и требованиями технической документации на исследуемое изделие. К основным измеряемым характеристикам выявленных несплошностей относятся:

- Амплитуда эхо-сигнала от изъяна с измеренным до него расстоянием.

- Количество несплошностей на участке определенной длины.

- Координаты дефектов, их условные размеры и условное расстояние между ними.

Дополнительные характеристики — ориентация и конфигурация несплошности, необходимость оценки которых оговаривается в технической документации.

Качество оценивают по принципу «Годен» или «Негоден», в зависимости от результатов контроля. Термин «Годен» присваивается швам без дефектов или с наличием несплошностей, измеряемые параметры которых не превышают допустимых норм. «Негоден» — если характеристики изъянов превышают нормы.

Керосин

Этот способ можно обозначить, как самый простой и дешевый, но от этого эффективность его не снижается. Его проводят по этой технологии.

- Очищают стык двух металлических заготовок от грязи и ржавчины с двух сторон шва.

- С одной стороны на шов наносится меловой раствор (400 г на 1 л воды). Необходимо дождаться, чтобы нанесенный слой просох.

- С обратной стороны наносится керосин. Смачивать надо обильно в несколько подходов в течение 15 минут.

- Теперь нужно наблюдать за стороной, где был нанесен меловой раствор. Если появились темные рисунки (пятна, линии), то значит, в сварочном шве присутствует дефект. Эти рисунки со временем будут только расширяться. Здесь важно точно определить места выхода керосина, поэтому после первого нанесения его на шов, нужно сразу проводить наблюдение. Кстати, точки и мелкие пятнышки будут говорить о наличие свищей, линии – о наличии трещин. Очень эффективен этот метод при стыковочных вариантах соединение, к примеру, труба к трубе. При сварке металлов, уложенных внахлест, он менее эффективен.

Методы контроля качества сварных соединений на проницаемость

В основном этот способ контроля используется для емкостей и резервуаров, которые изготовлены методом сварки. Для этого можно использовать газы или жидкости, которыми заполняется сосуд. После чего внутри создается избыточное давление, выталкивающее материалы наружу.

И если в местах сварки емкостей есть дефекты, то жидкость или газ тут же начнут через них проходить. В зависимости от того, какой контрольный компонент используется в проверочном процессе, различаются четыре варианта: гидравлический, пневматический, пневмогидравлический и вакуумный. В первом случае используется жидкость, во втором газ (даже воздух), третий – комбинированный. И четвертый – это создание внутри емкости вакуума, который через дефектные швы будет втягивать внутрь резервуара окрашивающие вещества, наносимые на внешнюю сторону шва.

При пневматическом способе внутрь сосуда закачивается газ, давление которого превышает номинальный в 1,5 раза. С внешней стороны на шов наносится мыльный раствор. Пузырьки покажут наличие дефектов. При гидравлической дефектоскопии в сосуд заливается жидкость под давлением в 1,5 раза превышающее рабочее, производится обстукивание околошовного участка. Появление жидкости говорит о наличии изъяна.

Вот такие варианты дефектоскопии трубопроводов, резервуаров и металлоконструкций сегодня используют для определения качества сварного шва. Некоторые из них достаточно сложные и дорогие. Но основные просты, поэтому и часто используемые.