23.01.2021 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Принцип лазерной резки металла

- Параметры, определяющие скорость лазерной резки

- Влияние холостого хода станка на скорость лазерной резки

- Зависимость скорости лазерной резки от толщины стали

- Сводная таблица скорости лазерной резки металлов

- От чего зависит стоимость лазерной резки

Скорость лазерной резки – один из основных параметров, определяющих качество и себестоимость обработки металлических заготовок. Насколько быстро будет осуществляться рез, зависит от мощности установленного оборудования, типа и толщины металла.

Из нашего материала вы узнаете, как выбрать оптимальный режим реза, обеспечивающий высокое качество при максимальной окупаемости металлообработки. Для вашего удобства в статье мы разместили сводные таблицы, которые помогут подобрать мощность лазерной установки в зависимости от толщины металла.

Принцип лазерной резки металла

Лазерная резка – один из самых производительных и высокоточных способов обработки металла посредством термической резки. Этот вид с успехом применяется для обработки не только черных и нержавеющих сталей, но и многих цветных металлов, таких как алюминий, латунь, медь титан и т. д. К особым преимуществам можно отнести способность производить резы высокой точности (±0,1мм) с параметрами шероховатости поверхности Rz20 или Ra0,63. Это позволяет изготавливать детали более сложных форм, а в некоторых случаях может заменить более трудоемкие и более затратные операции механической обработки.

Повышенные расходы энергоресурсов и ограничение резки по толщине металла до 25 мм относятся к их малочисленным недостаткам. Поэтому даже несмотря на затраты на обслуживание лазерных установок, этот способ является наиболее выгодным, экономичным и продуктивным.

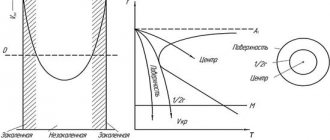

При таком способе раскроя исключаются механические воздействия, а относительно небольшие температуры при большой скорости лазерной резки гарантируют минимальную деформацию металлов или полное ее отсутствие. Принцип технологии заключается в том, что пучок лазера, испускаемый специальной установкой, фокусируется на обрабатываемой точке поверхности и несет высокую плотность энергетического заряда. Поверхность металла быстро нагревается, затем плавится, оставляя идеальный рез. Благодаря фактору теплопроводности зона плавления мгновенно устремляется внутрь обрабатываемого материала. Металл плавится и начинает испаряться.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Значительно чаще применяют более экономичный способ – метод плавления. С помощью определенных устройств происходит вдувание некоторых видов газа (кислорода, азота, инертных и т. д.) в зону резки. При воздействии направленной струи газа металл активно сгорает, плавится и испаряется, оставляя ровный рез. Такая резка называется газолазерной.

Для получения качественных результатов и максимальной эффективности использования необходимо грамотно производить настройку лазерной установки. Для этого в первую очередь надо знать его некоторые принципы действия:

- Происходит контакт луча с определенной точкой металлической заготовки.

- Происходит нагрев до критического уровня плавления в точке взаимодействия.

- При плавлении появляется углубление на поверхности, затем происходит процесс кипения металла и его испарение.

При выборе скорости резания лазерного станка для качественной обработки необходимо учитывать особые моменты. Многое зависит не только от мощности самой установки, но и от толщины и марки обрабатываемого материала. К примеру, качественный рез на всех видах стали можно выполнить только при толщине заготовки до 25 мм включительно, а на цветных и легких металлах – только до 5 мм. Другим критерием является такой технический показатель, как теплопроводность металла. Чем ниже этот параметр, тем меньше тепла отведется от зоны резки и, соответственно, потребуется меньше энергетических затрат и меньшее время прогрева.

При мощности установки в 600 Вт можно с большой скоростью резать титановые, стальные и чугунные материалы. А достигнуть высоких скоростей резания медных или алюминиевых листов при таких же значениях мощности будет затруднительно из-за высокой теплопроводности металла, поэтому придется поднимать мощность установки.

Также важно учитывать и марку обрабатываемых сталей и сплавов, учесть требования к параметрам чистоты реза и применяемому газу. Неправильный выбор настроек приведет к снижению качества резки. Важно технически грамотно подойти к правильному выбору скорости и подаче, к фокусировке, частоте излучаемого пучка лазера и его мощности.

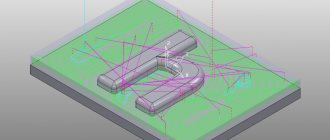

Мощность и скорость – одни из самых главных параметров при использовании таких установок. Технологическая гибкость при настройках позволяют применить оптимальные режимы для обработки любых разновидностей стальных материалов при разнообразии толщин и видов заготовок. Станки и модули с числовым программным управлением в комплексе с лазерными установками позволяют сохранить в памяти процессора большое количество программ, написанных для обработки различных деталей.

В дальних углах станок режет хуже, чем около зеркала в начале координат.

Здесь есть две причины:

- Необходимо отъюстировать зеркала, так как у вас уходит лазерный луч.

- У вас плохая вытяжка и из-за большого количества дыма лазерный луч гасится.

- Станок исправен и отъюстирован. Резка выполняется на скорости, при которой материал только только успевает прорезаться. Чем больше размер поля у станка, тем большее расстояние необходимо пройти лазерному лучу. Это расстояние самое наибольшее в правом нижнем (или в левом нижнем) углу. Пока лазерное излучение идет до головы лазерного станка, оно рассеивается, преломляется — это абсолютно нормальный эффект. Для дифференциации проблемы №3 от №2 и №1 следует ввести численные критерии. У нас в компании пределом считается отклонение в скорости реза больше 10%. То есть если лазерный станок в левом верхнем углу прорезает материал на скорости 30 мм/с, то он должен прорезать материал в правом углу минимум при скорости 27 мм/с. Соответственно скорость реза ставится такой, при которой лазерный станок сможет прорезать во всех четырех углах. Если отклонение больше 10%, то однозначно можно заявить, что нарушена юстировка станка или рабочее поле сильно задымляется.

Параметры, определяющие скорость лазерной резки

Существует три основных фактора, влияющих на производительность такого вида реза:

- модель и мощностные характеристики используемой установки;

- вид исполнения координатных столов и оснащенность привода;

- оснащение современными устройствами с числовым программным управлением.

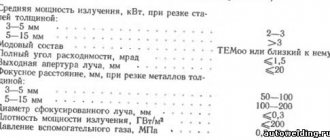

Скорость резания и раскроя при максимально возможных толщинах листа зависит и от мощности лазерного источника. К примеру, для оптических резонаторов скорость реза по контуру, независимо от геометрической конфигурации движения (прямая линия, круг, шестигранник, овал и т. д.), применительно к обработке черных сталей при толщине материала 1 мм достигает:

- 9 м/мин при мощности лазерного источника 500 Вт.

- 12 м/мин при мощности 1 000 Вт.

- 20 м/мин при мощности 2 000 Вт.

Но следует иметь в виду, что скорость раскроя мелких частей или деталей сложной геометрии будет ниже, чем скорость по контуру. У каждого вида продукции своя индивидуальная модель раскроя, поэтому технологические процессы предусматривают применение понижающего коэффициента под каждый определенный тип детали.

Порой поставщики подобных комплексов лазерной обработки в паспортных характеристиках оборудования целенаправленно завышают значения скорости резания. Поэтому предпочтительно делать тестовый раскрой на аналогичном оборудовании производителя перед приобретением, чтобы иметь реальное представление об операционном времени изготовления одной детали и, соответственно, узнать среднюю скорость лазерной резки. Или после покупки можно снять процесс на видео и отослать поставщику оборудования через Сеть вместе с чертежами детали.

Кроме скоростной характеристики, есть еще один немаловажный параметр – ускорение приводов координатного стола. Чем выше этот показатель, тем больше скорость устройства при изготовлении мелких и сложных деталей.

Резонаторная мощность и принцип исполнения привода координатного стола значительно влияют на увеличение скоростей и ускорений реза. Технологические процессы заводов-изготовителей и применяемое программное обеспечение отражаются не только на величине скорости резания, но и на удобстве при обслуживании операторами, наладчиками и технологами. Это очень важный момент, потому что при хорошо отработанных технологиях и испытанных программах обработки значительно экономится технологическое время и материал при настройке, наладке на пробных операциях для запуска партии деталей.

VT-metall предлагает услуги:

Подбирая режимы скоростей, необходимо всегда контролировать качество поверхности реза. При увеличении оператором скорости, превышающей отработанное и установленное технологическим процессом значение, понижается качество поверхности реза, а при необоснованном ее занижении падает производительность. В бесконтактные измерительные системы раскроя ARAMIS встроены таблицы выбора скоростей в режиме диалога с оператором, с помощью которых можно подобрать оптимальные параметры скорости для обработки металла, ориентируясь на сложность контура и толщину изготавливаемого изделия.

В некоторых случаях обозначенные в программном обеспечении оптимальные значения скорости резки иногда не совсем устраивают технологов, тогда они могут вручную корректировать их, сравнив качество раскроя по тестовым эталонам. В таких случаях мастерство и профессионализм обслуживающего персонала является важным и незаменимым свойством.

Насколько вредно смотреть на лазерный луч?

Для того, чтобы ответить на данный вопрос необходимо уточнить, что в данном ответе речь пойдет о CO2 лазерных станках. Данный ответ НЕПРИМЕНИМ к оптоволоконным и другим лазерным источникам. Излучение CO2 лазеров имеет длину волны 10.6 мкм — это обычное инфракрасное излучение. Инфракрасное излучение задерживается практически любым типом материала, например его задерживает обычное оргстекло. А вот селенид цикла пропускает инфракрасное излучение, поэтому из этого материала делают линзы. В результате резки и горения материала появляется вспышка — она не такая яркая как при сварке, но не рекомендуется очень долго и близко на нее смотреть. Другими словами:

Как показывает практика, мало кто использует очки при работе на лазерном co2 оборудовании. Однако, учтите тот факт, что они могут спасти вас от человеческого фактора и сохранят зрение.

- Изначально из трубки выходит 10.6 мкм излучение, его попадание на кожу приведет к ожогу, попадание на глаз вызовет ожог роговицы или полную потерю зрения.

- Дальше это излучение фокусируется. И если оно попадает на кожу после линзы, то лазерный луч может пройти очень глубоко в тело, задев нервы. Это приводит к достаточно болезненным и долгозаживающим ранам. Попадание сфокусированного излучения в глаз вызовет потерю зрения.

- После попадания лазерного излучения на обрабатываемый материал, происходит его возгорание. В данном случае этот процесс очень близок к процессу обычного горения материала, который, как вы знаете не вредит зрению. Однако в лазерном станке этот процесс идет более активно, поэтому не рекомендуется долго смотреть в место попадания лазерного луча.

Влияние холостого хода станка на скорость лазерной резки

Подвод устройства к начальной точке резания по программе осуществляется на скорости, значительно большей, чем при резании. Она называется скоростью холостого хода и применяется для сокращения общего технологического времени на обработку детали. Диапазон изменения скоростей холостого перемещения варьируется в пределах от 60 до 200 м/мин. Естественно, такой темп не предназначен для резки. Скорость резания в разы ниже холостого перемещения и зависит от мощности лазерного излучателя.

Большие режимы скорости холостого хода необходимы при длине рабочих столов более 3 м, а также в том случае, когда большую часть движения в процессе изготовления детали необходимо осуществлять в режиме холостого перемещения без обработки, к примеру, при изготовлении отверстий по углам листа металла большого размера.

Что произойдет в случае включения лазерного станка в розетку без заземления?

Скорее всего, ничего страшного не произойдет. Но следует учесть, что на лазерную CO2 трубку подается напряжение более 20 кВ. Это напряжение создает наводки на корпус, из-за чего электроника может начать работать нестабильно. В том числе возможно возникновение неисправности в южном мосту материнской платы вашего компьютера или выгорание порта USB на плате управления. Более того, может произойти пробой напряжения с блока розжига на корпус. Например, провод от блока розжига трубки случайно замкнет на корпус. Не следует забывать, что также пробой на корпус будет происходить и в случае неисправности трубки. Если Вы озаботились заземлением и поставили УЗО, то оно сразу отключит станок от электричества и сохранит вам жизнь.

Зависимость скорости лазерной резки от толщины стали

Определяясь с параметрами лазера для осуществления качественного реза, следует учитывать следующие факторы.

Для низкоуглеродистых марок сталей параметры приблизительно такие:

- При толщине металла в 1 мм и мощности лазерной установки в 100 Вт скорость реза должна быть примерно 1,6 м/мин.

- При толщине материала в 1,2 мм мощность лазера должна быть более 400 Вт, а скорость реза 4,6 м/мин.

- Для обработки металла толщиной 2,2 мм и выше следует применять лазеры мощностью 850 Вт при скорости резания около 1,8 м/мин.

Для обработки изделий из нержавеющих сталей необходимо применять следующие настройки:

- При толщине заготовки в 1 мм достаточно мощности лазерной установки в 100 Вт при скорости реза до 1 м/мин.

- При толщине материала, равной 1,3 мм, необходимый параметр мощности увеличивается до 400 Вт, а скорость может достигать 4,6 м/мин.

- Изделия толщиной 2,5 мм можно обработать с такой же мощностью в 400 Вт, но при этом скорость упадет до 1,3 м/мин.

- Металл толщиной 3,2 мм можно обработать лазером такой же мощности, но скорость уменьшится до 1,1 м/мин.

Для технологического процесса резки титановых сплавов устанавливаются следующие параметры:

- Обработка материала при толщине, равной 0,6 мм, производится лазерной установкой с мощностью 250 Вт, а значение скорости реза может достигнуть 0,2 м/мин.

- Рез на заготовках толщиной 1 мм можно произвести на скорости 1,5 м/мин, но при лазерной мощности от 600 Вт и выше.

Для инструментальных сталей применяются стандартные настройки – лазерная мощностью 400 Вт, а параметр скорости резания около 1,7 м/мин. Учитывая все эти рекомендуемые параметры и стандарты настроек, можно достичь хороших результатов при резке любых металлов и сплавов.

Как узнать фактическую скорость, с которой будет функционировать ваш станок

Приобретая лазерный станок человек, не являющийся специалистом в данном вопросе, обращает внимание на мощность станка и скорость гравировки, резки. Эти показатели указываются всеми производителями в технической документации на устройство.

С одной стороны, данный подход оправдан, так как именно эти показатели прямо влияют на производительность и стоимость изделия.

Ниже попробуем доказать, что подобный подход изначально неверен, если не принимать во внимание информацию, рассмотренную ниже.

Почему не следует ориентироваться на скорость, указанную производителем

Совершив покупку, исходя из параметров, указанных в документации на станок, покупатель может быть неприятно удивлён тем. Что практическая производительность приобретения существенно отличается от расчётной, которая была выведена им на основании вышеназванной информации.

Почему это происходит?

Чтобы исключить критику в адрес нашего ресурса за то, что здесь рассматриваются преимущественно станки WATTSAN. Хотя это обусловлено, в первую очередь, их высокими эксплуатационными характеристиками и ценовой доступностью, дальнейшее рассмотрение материала продолжим на модели Rabbit 1610SC.

Производитель указывает, что предлагаемый станок способен перемещать над поверхностью рабочего стола лазерный излучатель со скоростями 600—1000 мм/сек. Великолепный параметр, который сразу привлечёт внимание потенциального покупателя.

Хотя у опытного возникнет первый вопрос: для какой операции проставлено это значение, какой материал подвергается обработке? Фанера, оргстекло, металл будут гравироваться и резаться с различными скоростями.

Принципы работы лазерного станка

1000 мм/сек — это 1.0 м/сек. То есть мы должны поверить, что станок переместит лазер за секунду на целый метр и, при этом, последний успеет выполнить необходимую работу: порезать заготовку или выгравировать заданное изображение.

Спешим вас огорчить. В мире НЕ СУЩЕСТВУЕТ лазерной трубки мощность которой позволит выполнить эти операции качественно, даже при перемещении по идеальной прямой.

Толщина гравировки, выполненной с подобной скоростью, будет равна толщине луча ≤0.1 мм, а наличие глубины выполненного реза придётся определять с лупой.

А представьте: что таким образом пытались разрезать что-то кроме стандартного бумажного листа или ПЭ пленки…

Если гипотетически предположить, что лазерный луч, в процессе работы, перемемещался в двух плоскостях, то будут гарантированно иметь место сбой точности и проскакивание шагов. Точность позиционирования луча относительно рабочего стола будет гарантированно сбита.

Чтобы оценить заявленные 1000 мм/сек адекватно, требуется делать это не по указанной длине, а по совокупной площади обработанной поверхности заготовки: глубина реза, его протяженность; и мощности установленного лазера.

Простая арифметика

Предположим, что станок оснащён трубкой мощность которой составляет 90—100 Вт. Вам требуется выполнить рез (гравировку) определённой длины. Критерием для оценки является глубина реза, деленная на толщину, которую имеет лазерный луч. В нашем случае: 3:0.1 = 30. Следовательно, чтобы получить искомую глубину, по всей длине изображения требуется выполнить 30 проходов.

Теперь можем получить реальное значение времени, которое потребуется для выполнения подобной работы. Пусть общая длина изображения 1000 мм, глубина 3 мм. тогда 1000:30 = 33 мм/сек.

Следовательно, на выполнение этой задачи потребуется около 30 секунд.

При более мощной 150 Вт трубке, для получения нужного значения делим мощности 150:100, а полученный коэффициент умножаем на вычисленную ранее скорость. Получаем 49.5 мм/сек. Сильно похоже на 1000 мм/сек?

Даже цифры, используемые нами в «арифметическом классе» тоже можно рассматривать исключительно в качестве5 ориентировочных, описывающих идеальные условия работы станка. В них не учтены:

- поправки на мощность лазерной трубки;

- влажность материала;

- горючесть;

- степень рассеивания тепловой энергии;

- требуемое качество гравировки (реза).

Этих моментов может быть множество.

Сводная таблица скорости лазерной резки металлов

| Мощность источника | 500 Вт | 750 Вт | 1 000 Вт | 1 500 Вт | 2 000 Вт | 3 000 Вт | 4 000 Вт | 6 000 Вт | 8 000 Вт | 10 000 Вт | |||||

| Материал/Газ | Толщина, мм | Размер сопла, мм | Скорость, м/мин | ||||||||||||

| Углеродистая сталь (Кислород) | 1 | 1.2 | 8 | 9 | 10 | 22 | 26 | 34 | 38 | 42 | 46 | 50 | |||

| 2 | 1.5 | 4 | 5 | 6,2 | 6,8 | 7,2 | 7,5 | 7,8 | 8,2 | 36 | 9 | ||||

| 3 | 2.0 | 2,6 | 2,8 | 3 | 3,6 | 4 | 4,4 | 5 | 5,5 | 6 | 6.5 | ||||

| 4 | 2.0 | 1,6 | 1,8 | 2,2 | 2,8 | 3,2 | 3,8 | 4,4 | 5 | 5.5 | 6.1 | ||||

| 5 | 2.0 | 1 | 1,4 | 1,8 | 2,4 | 2,8 | 3,2 | 3,4 | 3,6 | 3.8 | 4.2 | ||||

| 6 | 2.5 | 1 | 1,6 | 2 | 2,4 | 2,8 | 3,2 | 3,4 | 3.6 | 4.5 | |||||

| 8 | 2.5 | 0,8 | 1,2 | 1,4 | 1,6 | 2,2 | 2,6 | 3 | 3.3 | 3.5 | |||||

| 10 | 2.5 | 0,7 | 1 | 1,2 | 1,6 | 2 | 2,4 | 2.8 | 3.2 | ||||||

| 12 | 3 | 0,6 | 0,8 | 1 | 1,4 | 1,8 | 2 | 2.2 | 2.4 | ||||||

| 14 | 3 | 0,6 | 0,9 | 1 | 1,2 | 1,3 | 1.4 | 1.6 | |||||||

| 16 | 4 | 0,5 | 0,8 | 0,8 | 1 | 1,1 | 1.3 | 1.4 | |||||||

| 18 | 4 | 0,7 | 0,7 | 0,9 | 1 | 1.2 | 1.3 | ||||||||

| 20 | 4 | 0,6 | 0,8 | 0,9 | 1.1 | 1.35 | |||||||||

| 22 | 4 | 0,5 | 0,7 | 0,8 | 1 | 1.2 | |||||||||

| 24 | 4 | 0,4 | 0,6 | 0.8 | 0.9 | ||||||||||

| 26 | 5 | 0.5 | 0.65 | ||||||||||||

| Мощность источника | 500 Вт | 750 Вт | 1 000 Вт | 1 500 Вт | 2 000 Вт | 3 000 Вт | 4 000 Вт | 6 000 Вт | 8 000 Вт | 10 000 Вт толщина до 40 мм | ||

| Нержавеющая сталь (Азот) | 1 | 1.5 | 12,4 | 18,5 | 23,8 | 26,4 | 30 | 34 | 38 | 41,4 | 57 | 65 |

| 2 | 1.5 | 4,7 | 5,1 | 10,8 | 11,9 | 12,7 | 15,4 | 24,4 | 28,6 | 38 | 58 | |

| 3 | 1.5 | 0,7 | 1,2 | 2,3 | 4,1 | 6,1 | 8,6 | 12,8 | 15,8 | 22 | 30 | |

| 4 | 1.5 | 0,8 | 1,3 | 2,2 | 4,2 | 5,5 | 7,4 | 9,4 | 16 | 22 | ||

| 5 | 1.5 | 0,7 | 1,2 | 2 | 4,3 | 5,1 | 6 | 11 | 17 | |||

| 6 | 1.5 | 1 | 1,8 | 3,1 | 3,8 | 4,7 | 5 | 15 | ||||

| 8 | 1.5 | 0,9 | 2 | 2,4 | 3,3 | 3.9 | 8.5 | |||||

| 10 | 1.5 | 0,8 | 1,1 | 1,3 | 1.9 | 5.9 | ||||||

| 12 | 1.5 | 0,5 | 0,7 | 1,1 | 1.5 | 3.4 | ||||||

| 14 | 1.5 | 0,6 | 0,8 | 1.1 | 2.3 | |||||||

| 16 | 1.5 | 0,6 | 0.7 | 1.6 | ||||||||

| Мощность источника | 500 Вт | 750 Вт | 1 000 Вт | 1 500 Вт | 2 000 Вт | 3 000 Вт | 4 000 Вт | 6 000 Вт | 8 000 Вт | 10 000 Вт | ||

| Алюминий (Азот) | 1 | 1.5 | 5,2 | 6,4 | 8,4 | 16 | 22 | 34 | 38 | 42 | 57 | нет данных |

| 2 | 1.5 | 2,2 | 3,4 | 6,6 | 8,4 | 15 | 21 | 25,5 | 38 | нет данных | ||

| 3 | 1.5 | 1,4 | 3,8 | 5,5 | 7,6 | 11,5 | 14,6 | 22 | нет данных | |||

| 4 | 1.5 | 1,4 | 2,6 | 4 | 5,2 | 5,8 | 16 | нет данных | ||||

| 5 | 1.5 | 1,7 | 3,3 | 4,4 | 4,9 | 11 | нет данных | |||||

| 6 | 1.5 | 0,9 | 2,1 | 3,4 | 4,1 | 7 | нет данных | |||||

| 8 | 1.5 | 0,9 | 1,3 | 2 | 3.6 | нет данных | ||||||

| 10 | 1.5 | 0,6 | 1,1 | 1,7 | 2.5 | нет данных | ||||||

| 12 | 1.5 | 0,5 | 0,8 | 1.7 | нет данных | |||||||

| 14 | 1.5 | 0,4 | 0,6 | 1.1 | нет данных | |||||||

| 16 | 1.5 | 0,5 | 0.9 | нет данных | ||||||||

| Мощность источника | 500 Вт | 750 Вт | 1 000 Вт | 1 500 Вт | 2 000 Вт | 3 000 Вт | 4 000 Вт | 6 000 Вт | 8 000 Вт | 10 000 Вт | ||

| Медь (Азот) | 1 | 1.5 | 5,2 | 6 | 8 | 12 | 14 | 22 | 26 | 32 | 57 | нет данных |

| 2 | 1.5 | 1,8 | 3,2 | 4 | 6 | 8 | 10 | 12 | 38 | нет данных | ||

| 3 | 1.5 | 1 | 2,2 | 3,4 | 5,2 | 6 | 6,4 | 22 | нет данных | |||

| 4 | 1.5 | 1,4 | 1,8 | 4 | 4,8 | 5,4 | 16 | нет данных | ||||

| 5 | 1.5 | 1,2 | 1,8 | 2,6 | 3,2 | 11 | нет данных | |||||

| 6 | 1.5 | 0,6 | 1,4 | 1,8 | 2,2 | 7 | нет данных | |||||

| 8 | 1.5 | 0,6 | 0,9 | 1,2 | 3.6 | нет данных | ||||||

| 10 | 1.5 | 0,4 | 0,6 | 2.5 | нет данных | |||||||

| 12 | 1.5 | 0,4 | 1.7 | нет данных |

Какая линза стоит на моем станке — длиннофокусная, короткофокусная?

Положите лист бумаги на стол лазерного станка. Поднимите стол так, чтобы голова лазерного станка уперлась в лист. Далее по чуть-чуть опускайте стол и делайте тестовый прострел лазера на минимально возможной мощности (5-15%). Зафиксируйте тот момент, когда точка от лазера будет самой тонкой. Измерьте расстояние от поверхности материала до линзы. Если это расстояние равно 2-м дюймам (50.8 мм), то линза среднефокусная. Данная линза оптимальная как для резки, так и для гравировки. Если расстояние меньше, то такая линза лучше подходит для гравировки и резки тонких материалов, а если больше 2-х дюймов, то для резки толстых материалов. Чем больше фокусное расстояние, тем меньше скос на толстых материалах.

От чего зависит стоимость лазерной резки

При экономическом обосновании цены на любую продукцию всегда должен учитываться такой важный показатель, как себестоимость изготовления. При оснащении современным оборудованием необходимо просчитать все затраты на его обслуживание, сроки окупаемости, коэффициент загруженности и спрос на предоставляемые услуги.

Показатель себестоимости имеет ведущее значение в ценообразовании. Средняя цена реза одного погонного метра материала толщиной до 8 мм составляет приблизительно 2,2 рубля, включая НДС (около 0,063 $ за погонный метр реза). В этот показатель включаются все затраты на расходные материалы: сопла, защитные стекла, расходы на приобретение технологического газа (кислорода) и потребление установками и оборудованием электроэнергии.

При резке детали, ее грани становятся скошенными — в чем может быть проблема?

Прежде чем задаваться таким вопросом — необходимо определить критерии в численном виде.

- Угол от 88 до 90 градусов. Это идеальный рез, так как удовлетворяет всем задачам, которые выполняются на лазерных станках CO2.

2. Угол от 80 до 88 градусов. Присущ станкам полупрофессионального уровня. Однако при более тщательной юстировке его можно довести вплоть до 88 градусов. (если мы говорим про серию станков VIRAND OPTIMA).

3. Угол менее 80 градусов. Такой рез присутствует на станках любительского уровня.

Возможность довести угол реза зависит в первую очередь от материала, поэтому перед покупкой станка рекомендуем протестировать резку у продавца. Если такой возможности нет, то пришлите продавцу тестовый файл.

Если вы уже купили станок и столкнулись с такой проблемой, то необходимо действовать в следующем порядке:

- Настройте последнее зеркало — скорее всего, оно бьет не перпендикулярно столу.

- Попробуйте изменить расстояние от материала до сопла в пределах 5% от фокусного расстояния.

- Почистите линзу и зеркала

- Линза не соответствует толщине обрабатываемого материала. Напоминаем, что для гравировки и резки тонких материалов используются короткофокусные линзы, а для резки толстых материалов используются длиннофокусные линзы.

- Бывает так, что скошен один угол и появляется он в том месте, где лазер начинает работу. Это происходит из-за того, что лазерная трубка не мгновенно выходит на полную мощность. Исправить это можно добавлением задержки перед включением лазера, в настройках слоя RuiDa есть два параметра: Open Delay и Close Delay — задержка начала движения после включения лазерной трубки и задержка выключения лазерной трубки после окончания движения. Вам нужен первый параметр. В плате M2 Nano такой настройки, к сожалению, нет.

Если все эти методы не помогли, то проблема заключается в механике станка, в том числе, заключающаяся в несоосности осей.

Общий алгоритм выполнения резки дерева

Аналогичная операция фанерой, деревом выполняется в несколько этапов. Материал заготовки может иметь разную толщину.

Для каждого существующего процесса резания используются различные функции оборудования, для реза толстых (обычно это 8-10мм) материалов применяют лазерные трубки, имеющие усреднённую мощность в 120 Вт.

Общий алгоритм включает три базовых этапа:

- подготовка будущего рисунка (параметры изображения заносятся в электронном виде в память ПО);

- режим обработки заготовки излучателем; Основной задающий параметр, мощность лазерной трубки. Подбирается с учётом характеристик материала заготовки. Превышение оптимального значения мощности приводит к увеличению ширины реза.

- формирование рисунка.

Для вырезания заготовки нужной геометрии или чернового изображения лазерный излучатель можно перемещать с максимальной скоростью.

Следует помнить, что работа на максимальных скоростях становится причиной возникновения краевых потемнений заготовки.

Самого высокого качества обработки позволяет добиться использование лазерных станков, оснащенных ЧПУ.

Нет луча, не появляется лазерный луч, станок не стреляет

Самая частая проблема — датчик потока воды. Посмотрите — горит ли Water protection (WP) светодиод на блоке розжига? Если не горит, то это значит, что у вас пережало трубку с подачей воды или в датчик попал воздух или он залип. Нужно перепрокачать систему и проверить все шланги. В случае экстренной необходимости можно замкнуть контакты, подходящие к датчику потока воды. Однако, нужно учитывать, что в данном случае Ваш станок работает без защиты.

В случае, если вышеуказанная рекомендация не помогла, то необходимо проверить все соединения. Прикасаться к любым элементам внутри лазерного станка можно только спустя 15 минут после полного отключения от розетки!

Как выбрать фанеру

Этот композит представляет собой слои шпона из древесины, склеенные специальным веществом (смола или лак). В зависимости от типа клея, бывают такие виды:

- ФК – на карбамидной смоле, используется в помещении;

- ФСФ – на фенольной смоле, водоупорная, для использования снаружи;

- ФБ – пропитана бакелитовым лаком, для использования в агрессивных и влажных средах.

Лучше выбирать ФК. Карбамидная смола наименее термостойкая. Она легче и быстрее режется, меньше пригорает. Поэтому можно резать лист большей толщины.

Водостойкие виды (ФСФ, ФБ) плотнее и прорезается труднее. Например, чтобы разрезать 4 мм ФСФ, используется тот же режим, как для 12 мм ФК.

Легче обрабатывается материал из обессмоленного хвойного шпона. Плотность его невелика, и потому он легко прорезается. Шпон из лиственных пород гораздо плотнее, что замедляет процесс. Оптимальная толщина заготовки — 4-6 мм. Толстая (более 6 мм) требует больше усилий и чаще пригорает. Для качественной работы фанера должна быть:

- хорошо просушена,

- ровная,

- без сучков,

- не покрыта ЛКМ!

Почему мы почти не будем говорить про раскалывание лазером?

Но про один из них мы сегодня говорить почти не будем. Да‑да, это раскалывание. Казалось бы — как лазер, то есть луч света, может расколоть твердое тело? Раскалывают ведь обычно дрова топором — бьют с силой и материал разделяется?

Но лазер может. Это эффект термораскалывания, его используют для хрупких материалов вроде стекла. Естественно, лазером не бьют по предмету — это невозможно. Фишка здесь в том, чтобы резко разогреть лучом небольшой участок, пока струя сжатого воздуха из сопла привычно охлаждает окружающую поверхность. От такого обращения и резкого перепада температуры стекло обиженно трескается — и, что самое главное, трещина увеличивается управляемо, следуя за лучом. Допустим, классическая резка позволяет получать более точные очертания, но термораскалывание в этом плане тоже не промах.

Почему тогда мы не будем подробно на нем останавливаться? А всё просто — как уже было сказано, это технология для работы со стеклом и подобными материалами. Мы специализируемся на металле — и предпочитаем говорить о том, что знаем и любим. И о том, с чем можем помочь сами, если у вас возникнет такая потребность. Итак — три режима лазерной резки металла.

Какое оборудование понадобится для организации рабочего места

Обратите внимание на то, что максимального качества и производительности позволяет добиться только рабочее место. Полностью укомплектованное всем необходимым. Поскольку, в подавляющем большинстве случаев, сразу приобретается лазерный станок, обратите внимание на наличие и характеристики следующих узлов и элементов:

- Мощность лазерной трубки (от 120Вт);

- Надежность самого портала. Обеспечивают передвижение лазерной головки, её двухплоскостное перемещение относительно поверхности заготовки.

- Электронный блок управления. Именно он формирует команды, обеспечивающие автоматизацию процесса передвижения головки лазера относительно поверхности заготовки.

- Отвод продуктов, выделяющихся при сгорании материала в зоне реза. Многие пользователи ошибочно считают наличие подобного оборудования необязательным. Однако в закрытом пространстве помещения, при отсутствии действенной вентиляции, в короткие сроки значительно возрастает концентрация канцерогенов. Это причиняет существенный вред органам дыхания и здоровью оператора в целом.

- Компрессор

При резке толстой древесины требуется высокая мощность, поэтому очень важно своевременно охлаждать зону реза.

Правильно подобранный обдув, скорость и мощность резки позволят сделать вам идеальную кромку. Тут не скажешь точных настроек, всегда все индивидуально, надо подбирать на конкретном примере. Так все параметры зависят друг от друга и на разных станках, материалах, трубках они будут разные. Но основные моменты на которые надо обратить внимание мы обозначили.