Домашний ЧПУ-фрезер как альтернатива 3D принтеру, часть четвертая. Общие понятия обработки

Начав писать про стратегии обработки, я понял что творю «обезьяний набор» — пошаговое руководство даже не для чайников, а для идиотов, мои шаги повторить можно, сделать свои по образцу тоже, но понимания не добавляется. В свое время, когда я внезапно решил стать фрезеровщиком, имея в бэкграунде высшее медицинское, МБА и 10 лет компьютерного ритейла, мне было очень сложно продираться через терминологию и абсолютно новый понятийный аппарат. Конечно, большинство CAM программ оснащено хорошей справкой, но она все-таки написана технологами для операторов, и человек с улицы не всегда может понять что такое «оба в приращениях», зачем нужна «область безопасности цилиндр», какой тип подвода выбирать и что это вообще такое.

Ниже — моя скромная попытка пробежаться по базовым понятиям фрезерной обработки с краткой расшифровкой. Терминологию я использовал русскую из делкамовских учебников, она может не совпадать с другими CAM программами, но я думаю тут уже интуиция и гугл спасут. Ну и как всегда, капелька личного опыта по обработке пластиков на хоббийных станках.

Скорость шпинделя

В действительности, скорость вращения шпинделя — несамостоятельный параметр, он зависит от инструмента и материала. В документации к нормальным взрослым фрезам есть параметр «скорость резания» в м/мин для разных материалов, это скорость кромки относительно материала.

Чтобы вычислить скорость вращения шпинделя, необходимо поделить рекомендованную скорость на длину окружности. Но тут есть 2 проблемы: во-первых, мы режем «домашние» материалы типа пластиков и дерева, для которых производители параметры реза не указывают, а во вторых, используем хоббийные фрезы, на которых вообще никаких режимов не написано. Так что скорость вычисляем эмпирически: рисуем простую траекторию типа паза, запускаем фрезу в материал на небольшой (700-1000 мм/мин) подаче и начинаем от 6000 потихоньку поднимать. Начало плавиться/подгорать — снижаем на пару шагов. По опыту для фрезы диаметром 6 мм скорость в вязких пластиках (капролон, ПП, ПЭ) — 6-8К, в жестких (АБС, ПС, ПК) — 8-12к, в дереве — 15-18К, в цветнине — 10-20К. При уменьшении диаметра скорость увеличиваем, на чистовых — тоже увеличиваем.

Скорость подачи

Скорость подачи — тоже производная величина, но тут все еще хуже — если с одной стороны она зависит от вполне себе считаемых/документированных цифр типа «подача на зуб», то с другой — от жесткости системы станок-приспособление-инструмент-деталь (ака СПИД). Подачу на зуб Sz или Fz можно посмотреть в документации на фрезу, там она описана в мм/зуб (mm/t). При перемножении на количество зубов фрезы и частоту вращения она даст максимальную теоретическую скорость подачи.

Но мерить жесткость системы СПИД — сложно, да и неоправданно, поэтому как всегда у самодельщиков, подача параметр подбирается по опыту: пробуем разные подачи, начиная с 500 мм/мин (мы говорим о пластиках, да) когда нам перестает нравится звук (или ломается фреза, или вылетает заготовка) — снижаем скорость. Не забываем что подача для разных фрез и разных обработок будет разной. Общее правило такое: при уменьшении съема на зуб скорость повышаем, при увеличении — снижаем. Хотя в пластиках иногда случаются парадоксальные эффекты, например, качество вертикальных поверхностей ПОМ выше на более высоких скоростях. На моих станках при обработке пластиков чаще всего использую скорости от 1500 до 3000 мм/мин, поверхности получаются вполне.

Область безопасности

Область безопасности, она же ОБ — совокупность областей станка, где CAM считает что он гарантированно не встретит ни заготовки, ни крепежа. Через эту область осуществляются переходы, в ней разрешено по умолчанию ходить на ускоренной подаче. При обычных 2,5D обработках это плоскость — мы закрепляем деталь так, чтобы над всей зоной обработки было чисто и безоблачно. Тем не менее, иногда имеет смысл задать ОБ иначе, например, если мы фрезеруем только стороны заготовки, а крепимся через отверстия в заготовке в центре. Кроме того, некоторые фрезы не предполагают возможности вертикального или даже наклонного врезания в материал и надо объяснить CAMу что переходы и подводы должны быть только сбоку. В большинстве нормальных CAM для этого предусмотрены типы ОБ «блок», «цилиндр» или даже «модель», задающие ОБ соответственно.

Подводы и отводы

Многие материалы и типы обработок позволяют не заморачиваться с понятием подводов вообще — ПВХ, ПС, мягкие сорта дерева режутся в любом направлении любой фрезой на штатном режиме обработки. Подачу врезания выставили и поехали. Тем не менее, момент входа в материал и выхода из него отличаются как для фрезы (неравномерная нагрузка на плоскость, работа центром фрезы при вертикальном врезании многоперых фрез), так и для материала (зависание заусенки, выбивание щепки). Поэтому в CAM программах обычно предусмотрена возможность задать отдельные режимы для подводов и отводов.

- Подвод «по вертикальной дуге»

- Отвод «прямо»

- Переход «обе в приращениях»

- Подвод — перемещение на ускоренной

- Подъем — перемещение на ускоренной

С одной стороны в лагере самодельщиков тут все просто: материалы мягкие, режимы и так щадящие, поэтому многие вообще брезгуют этим параметром и ставят вертикальные подводы и отводы. С другой стороны, выбитая щепка на деревянном барельефе в самом конце многочасовой обработки или побитая вибрацией фрезы при самом нижнем из 50 проходов вертикальная стенка — это очень неприятно. Поэтому пользуемся разумно: при черновых обработках с нормальными (заведомо бОльшими потенциального дефекта) припусками работаем жестко, ставим минимальные вертикальные подводы, при чистовых или тонких работах — подводим в зависимости от операции по дуге или наклонно. Но опять же не стоит юродствовать, длинные подводы и отводы сильно увеличивают общее время обработки. На пластиках при чистовых обработках я ставлю подводы наклонно при операциях с горизонтальными и наклонными поверхностями и «горизонтально по дуге» на операциях с вертикальными стенками. Длина подвода подбирается индивидуально, я ставлю 2-3 диаметра фрезы или 10-15 толщин съема.

Высоты

Собственно, с высотами все относительно просто. Существует абсолютная безопасная Z, определяемая ОБ. Но представьте себе, что Вы прорабатываете надпись на дне коробочки смещением с очень маленьким шагом. Масса мелких переходов, на каждом CAM уводит фрезу в ОБ, переводит на пару миллиметров и потом мучительно едет вниз. Чтобы такого избежать, придумали относительную безопасную Z — высоту, на которой можно ходить при чистовых обработках после прошедшей выборки. Только надо помнить при этом, что если выборка в реале не сделана, например, оператор перепутал порядок траекторий, инструмент попробует перейти между сегментами в материале, попутно разворотив заготовку и сломавшись.

Мои личные параметры для мелких деталек абсолютная безопасная — 5-10 мм, относительная — 2-5 мм.

Переходы и зазоры

Переход — участок траектории между рабочими ходами фрезы. Как уже было сказано, может осуществляться на абсолютной или относительной безопасной высоте, в powermill’e соответствующие настройки называются «безопасный» и «оба в приращениях». Но иногда, особенно на чистовых или доборочных траекториях, имеет смысл организовать переход иначе, поэтому в CAM программах предусмотрены варианты:

- По поверхности. Несмотря на то что правильно настроенные подводы и отводы практически не оставляют следов отрыва инструмента на заготовке, иногда, например если расстояние перехода невелико, имеет смысл сделать переход не отрывая фрезы вообще.

- Шаг по Z. Правильный выбор для траекторий с постоянной замкнутой обработкой вертикальных стенок, например, постоянной Z

- Прямо. Настоящий хардкорный вариант, CAM игнорирует все и тупо прокладывает прямую между отводом и подводом. И горе встретившемуся на пути материалу, минус в зарплату оператору, запоровшему и фрезу и заготовку. Зато респект и уважуха герою, грамотно воспользовавшемуся инструментом и сократившим время переходов на часы (не шутка, такое было).

Тут даже рекомендовать что-то сложно. Наверное для начинающего общее правило такое: выборки — «безопасный» или «оба в приращениях», вертикальные стенки — «шаг по Z», 3D смещение или поверхности — «по поверхности».

Припуски и допуски

Совсем простой, интуитивно понятный пункт.

Допуск — размер, который Вам безразличен и в пределах которого CAM может изголяться как хочет. С одной стороны, больше допуск — больше свободы для CAM, плавнее траектория, меньше изменений направления и так далее. С другой — в редких случаях CAM может, например, разгрузочный заход выборки разместить посреди вертикальной поверхности, и вне зависимости от того что в общем Вам на размер этой области по барабану, поверхность станет некрасивой. В наш век больших объемов памяти и мощных компов, считающих траекторию, пусть лучше CAM подумает немножко дольше и напишет лишних пару мегабайт в программе, чем потом чесать репу на тему что делать с огрехами. Я ставлю допуск в сотку на пластиках, вроде всем доволен.

Припуск — изначально понятие о черновой обработке. На уровне CAM припуск выглядит как построение эквидистантной (равномерно офсетнутой) от оригинальной модели. Общее правило выше я уже давал — размер припуска должен быть заведомо больше размера потенциального дефекта обработки, тогда даже при неприятности Вы сможете исправить огрех дальнейшей обработкой. Кроме этого, припуском можно пользоваться и в других целях, например, для масштабирования модели при подгонке совмещающихся пазов/бобышек. На пластиках в черновых обработках я ставлю припуск в 0,3-0,7 мм, этого хватает.

В общем где-то так. Теперь можно начинать статью о построении обработки в CAM, не отвлекаясь поминутно на размышления достаточно ли понятно я пишу и не закидывая статью сносками. Если что забыл или непонятно выразился — пишите комментарии, задавайте вопросы, постараюсь ответить.

Если кто пропустил, но интересно, предыдущие статьи цикла:

Домашний ЧПУ-фрезер как альтернатива 3D принтеру, часть первая — выбор станка Домашний ЧПУ-фрезер как альтернатива 3D принтеру, часть вторая Домашний ЧПУ-фрезер как альтернатива 3D принтеру, часть третья, ПО и G-code

Личный опыт

Когда я впервые начал разрабатывать, продумывать и делать первый ЧПУ фрезер своими руками, на создание проекта ушел примерно один день. Затем, когда начал покупать части, я провел небольшое исследование. И нашел кое-какие сведения в различных источниках и форумах, что привело к появлению новых вопросов:

- Мне действительно нужны шарико-винтовые пары, или обычные шпильки и гайки будут работать вполне нормально?

- Какой линейный подшипник лучше, и могу ли я его себе позволить?

- Двигатель с какими параметрами мне нужен, и лучше использовать шаговик или сервопривод?

- Деформируется ли материал корпуса слишком сильно при большом размере станка?

- И т.п.

К счастью, на некоторые из вопросов я смог ответить благодаря своей инженерно-технической базе, оставшейся после учебы. Тем не менее, многие из проблем, с которыми я бы столкнулся, не могли быть рассчитаны. Мне просто нужен был кто-то с практическим опытом и информацией по этому вопросу.

Конечно, я получил много ответов на свои вопросы от разных людей, многие из которых противоречили друг другу. Тогда мне пришлось продолжить исследования, чтобы выяснить, какие ответы стоящие, а какие – мусор.

Каждый раз, когда у меня возникал вопрос, ответ на который я не знал, мне приходилось повторять тот же процесс. По большему счету это связано с тем, что у меня был ограниченный бюджет и хотелось взять лучшее из того, что можно купить за мои деньги. Такая же ситуация у многих людей, создающих самодельный фрезерный станок с ЧПУ.

Разновидности станков

Фрезерные станки, которые оснащены блоком управления ЧПУ, разделяют на следующие типы:

- консольные. В таких агрегатах рабочий стол способен перемещаться в продольном и поперечном направлении. В этом случае режущий элемент всегда остается неподвижным. Такие станки в основном применяются для обработки стальных заготовок. Для работы с деревом данное оборудование используется редко. В таком случае тяжело обеспечить точный размер заготовки;

- бесконсольные. В данном случае перемещение фрезы происходит благодаря каретке. Она укомплектована продольными и поперечными направляющими. В данном оборудовании числовой блок может размещаться вертикально или горизонтально.

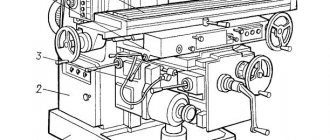

Фрезерный станок бесконсольного типа

Технические характеристики станков с ЧПУ

Все станки по дереву, которые оснащены числовым программным блоком, имеют некоторые эксплуатационные ограничения. Их перечень влияет на функциональные способности оборудования, на их спектр применения. Чтобы выбрать лучшую модель станка для выполнения поставленных задач, следует обратить внимание на следующие ее технические характеристики:

- параметры заготовки. Детали, которые будут обрабатываться, должны полностью помещаться на рабочей поверхности. Если габариты заготовки намного больше, во время работы будет необходимо все время смещать деревянную заготовку относительно режущего элемента. Это значительно снижает точность проведения всех рабочих операций;

- конструкционные особенности. В первую очередь необходимо обратить внимание на конфигурацию портала, поскольку именно на него устанавливаются деревянные заготовки. Эта часть станка должна выдерживать большую нагрузку и эффективно гасить возникающие во время работы вибрации;

- тип шпинделя. Для обработки деревянных заготовок за 3Д технологией необходимо подобрать специальные шпиндельные головки. В основном они охлаждаются при помощи жидкости;

- тип двигателя. Для более точной обработки деталей из дерева нужно использовать сервоприводы. Если это не столь важно, можно подобрать модель с шаговым электродвигателем;

- возможность использования нескольких режущих элементов. Этот параметр напрямую влияет на производительность оборудования.

Разновидности ЧПУ

Числовой программный блок, который управляет работой фрезерного станка, может быть:

- позиционным. В данном случае режущий элемент устанавливается непосредственно на поверхности обрабатываемо детали в заданном положении;

- контурным. В таком ЧПУ передвижение фрезы происходит по заданной программой траектории;

- универсальным. Совмещает в себе функции двух предыдущих видов ЧПУ, поэтому достаточно востребован среди пользователей.

ЧПУ

Двигатель станка

Шаговые электрические двигатели преобразовывают электроимпульсы в механическую энергию, которая отображается во вращении ротора. Они способны обеспечить достаточно точный контроль над скоростью движения и позиционированием без обратной связи. Такой мотор относительно прост и стоит недорого.

Сервоприводы отличаются тем, что они не крутятся постоянно. После получения сигнала они совершают оборот, после чего останавливаются. Также сервоприводы оснащены механизмом обратной связи, который позволяет достигнуть высокой точности во время работы.

Сервоприводы

Рекомендации к эффективной эксплуатации станка

Чтобы эффективно работать с оборудованием ЧПУ по дереву, необходимо внимательно подойти к выбору программы. Это следует делать только при помощи обеспечения, которое поставляется со станком. В другом случае добиться высокой эффективности выполнения всех операций невозможно. Во время первой эксплуатации агрегата ЧПУ по дереву необходимо провести его тестовый запуск без установки деревянной заготовки. Это поможет своевременно выявить все неполадки и устранить их, не испортив изделие.

В процессе выполнения фрезеровальных работ следует постоянно следить за точностью обработки дерева. Особенно важно в цеху, где установлен станок, иметь вытяжную вентиляцию. Она обеспечит своевременное удаление деревянной стружки и пыли, которые могут мешать рабочему процессу.