Эффективность высокотемпературной обработки металлов повышают сварочные смеси защитных газов, используемых для создания защитного облака над расплавленным металлом. Специальные газосмеси использовать при сварке гораздо выгоднее, чем чистые газы. Разработано несколько стандартизированных составов, применяемых для углеродистых, низко- и высоколегированных сталей и цветных металлов.

Экспериментально доказано, что смеси повышают качество расплава, снижают количество металлических брызг, увеличивают производительность работы сварщика. Сварочные швы становятся пластичными, заметно стабилизируется горение дуги. Влияние вредных факторов снижается за счет уменьшения задымленности, улучшаются условия труда.

Свойства и назначение

Сварочная смесь, создающая защитное облако над ванной расплава способна оказывать на процесс сварки как положительное, так и отрицательное воздействие. Инертные газы ведут себя по-разному:

- Аргон за счет ионизации воздуха поддерживает дугу и обеспечивает качественный перенос металла. При работе с толстостенными заготовками, прокатом из металлов, имеющих высокую теплопроводность, аргон, характеризующийся слабой отдачей энергии, малоэффективен.

- Гелий с этой точки зрения предпочтительнее, но меньше влияет на стабильность горения дуги и не улучшает перенос металла присадки на поверхность заготовок.

- Углекислый газ обеспечивает хорошую защиту за счет высокой плотности, снижает разбрызгивание жидкого металла.

Каждый отдельный газ обладает уникальными свойствами, в смеси они нивелируют отрицательное воздействие отдельных компонентов, усиливают положительное влияние. Составы подбирались методом проб и ошибок с целью повышения качества швов и скорости сварки.

В смеси защитные газы намного эффективнее защищают ванну расплава, снижают вероятность образования дефектов.

Углекислота

Углекислота или двуокись углерода в чистом виде используется для сварочных работ. Применяется для деталей из углеродистых и низколегированных сталей, а также никелевых и железоникелевых сплавов, в том числе изделий большой толщины.

Чистая двуокись углерода обладает более высокой плотностью, чем воздух, поэтому при подаче в зону сварки она вытесняет воздух, обеспечивая защитную среду. Углекислота бесцветна и не имеет запаха, хранится в стальных баллонах в виде жидкой субстанции под давлением, подается в зону работ с помощью специального редуктора. Может использоваться при любых видах сварки – ручной, полуавтоматической или автоматической. Самое широкое применение углекислота имеет при полуавтоматической сварке.

Железо и углерод, входящие в состав свариваемых деталей, при сварке в среде углекислого газа и под его воздействием окисляются. Поэтому для образования шва используется специальная присадочная проволока, в состав которой входят кремний и марганец, что предотвращает окисление металла. Расход двуокиси углерода зависит от нескольких факторов: толщины металла соединяемых заготовок, диаметра присадочной проволоки и параметров тока, подаваемого на электрод.

Смеси газов

Для сварки используют 4 газообразных бесцветных вещества, вытесняющие из рабочей зоны:

- водород, способствующий охрупчиванию металлов;

- азот, образующий твердые шлаковые соединения;

- кислород, активно окисляющий металлы.

Вытеснение газовоздушных компонентов происходит за счет высокой плотности защитных газов, они формируют малоподвижное облако. У всех сварочных смесей газов удельный вес больше, чем у воздуха. Концентрация компонентов подбиралась экспериментальным путем, учитывалось влияние газов на режим сварки. Смеси на основе аргона значительно расширяют возможности сварки, повышают эффективность работы сварщиков. Минимизируют риски образования дефектов в сварочных швах.

Аргон и углекислый газ

Для сваривания цветных металлов, профиля и проката из высоколегированных сталей используется сварочная смесь аргона и углекислоты. Аргон снижает активность углекислоты, а CO2 увеличивает теплопередачу аргона. Сварка углеродистых и низколегированных сталей в защитном облаке Ar+CO2 намного эффективнее, чем в каждом отдельном газе. При концентрации углекислоты в пределах 20% толстостенные металлические конструкции провариваются даже при сильной загрязненности поверхности.

Аргон и кислород

Состав применяют для сваривания низколегированных и легированных никелем сталей. При небольшой концентрации кислорода удается избежать пористости швов, аргон препятствует образованию окислов. Комбинация Ar+O2 применяется с различными видами сварочной проволоки, расширяет возможности сварочного процесса за счет повышения энергии дуги, стабильного горения. Металл быстрее проваривается. Формируются ровные шовные валики при равномерном прогреве присадочного прутка. Прочность соединения увеличивается за счет расширения диффузионного слоя.

Аргон и гелий

Инертные газы сочетают в разных пропорциях. Самые распространенные составы 7:3 и 1:1. Композиция Ar+He используется при работе с различными металлами:

- чугуном различной плотности;

- с низколегированными и легированными сталями с высоким содержанием никеля и хрома;

- цветными сплавами на основе меди, алюминия;

- тугоплавкими заготовками.

Зачем смешивают газы?

Существует несколько причин, по которым при сварке используют не только чистые газы, но и их смеси в определенных пропорциях.

Немаловажными являются экономические мотивы. Чистый гелий стоит дорого, и его используют при сварке только самых ответственных соединений. Аргон в производстве обходится дешевле, поэтому его используют для разбавления гелия. Это позволяет снижать себестоимость сварочных операций, не поступаясь качеством шва. В атмосфере аргона сваривают нержавеющие и высоколегированные сплавы, большинство цветных и редкоземельных металлов.

Для полуавтоматической сварки обычных конструкционных сталей применяют углекислый газ, самый недорогой из всех.

Кроме экономических резонов, важную роль играют физико-химические особенности свариваемых материалов и газов. Аргон облегчает поджиг дуги при работе вольфрамовым электродом, улучшает стабильность ее горения. Но есть у него и недостаток он снижает отдачу энергии при соединении заготовок большой толщины из материалов с высокой теплопроводностью. В этих случаях приходится использовать гелий, несмотря на его худшие характеристики при розжиге и подержании стабильности дуги.

Смешивание газов позволяет сочетать их сильные стороны и компенсировать слабые. В результате газовые смеси определенных пропорций для определенных сочетаний материалов и сварочных режимов оказываются технически более эффективными, чем чистые газы. Наблюдается и экономическая выгода.

Что лучше: сварочная смесь или углекислота?

Чем лучше варить, специалисты решают самостоятельно, учитывая прочность соединений, затраты на расходные материалы. Для изоляции расплава, образуемого в процессе сварки, можно использовать инертные газы аргон и гелий, углекислоту или сварочную смесь. С введением инертных газов, которые не взаимодействуют с расплавом, в активные, снижается способность углерода растворяться в жидком металле. СО2 – активный газ, при использовании в чистом виде он насыщает стали и цветные металлы.

Преимущества применения газосмеси:

- облегчается струйный перенос электродной наплавки;

- швы получаются более пластичные;

- снижается риск образования пористости;

- ускоряется процесс расплавления металла;

- увеличивается прочность соединений;

- меньше дымление, выделяемые вещества удерживаются в зоне расплава;

- при неравномерной подаче присадочной проволоки сохраняется ритмичность работы;

- из-за минимизации разбрызгивания снижается расход электродов и проволоки.

Достоинства сварки в атмосфере углекислого газа:

- низкая стоимость;

- возможность варить в любом пространственном положении;

- хорошая проварка стыков.

Производительность сварочных работ при использовании специальных смесей, защищающих ванну расплава от окисления, повышается на 50%, при этом потребление электроэнергии не увеличивается.

Автор статьи: Н.А. Яшенков (ООО «Эр Ликид» Россия).

Фотографии: В.В. Широков, Н.К. Малышева, М.А.Чурбанов.

Сварка, как самый доступный процесс получения неразъёмных соединений различных металлических конструкций, постоянно требует внедрения современных технологических решений и связанных с ними инноваций. В статье речь пойдёт о принципиальных отличиях сварочных смесей и углекислого газа, как защитных сред при использовании в полуавтоматической сварке, способных по-разному влиять на конечный результат получения сварных соединений, на примере сварочного теста, проведённого на производственной базе (Фото1).

Фото 1. Проведение сварочного теста в ООО «Цент Технологий Сварки».

В отличие от углекислого газа, который преимущественно применяется в связи с кажущейся на первый взгляд дешевизной данной газовой среды, сварочная смесь имеет ряд весомых преимуществ, напрямую влияющих на производительность процесса, экономию времени и материальных ресурсов для всего производства в целом:

1. Повышение стабильности процесса сварки – стабильное горение сварочной дуги; 2. Возможность использования производительных типов переноса электродного металла; 3. Снижение потерь электродного металла на разбрызгивание; 4. Уменьшение времени на зачистку швов и околошовной зоны от налипших брызг; 5. Уменьшение расхода зачистного инструмента; 6. Увеличение срока службы спецодежды сварщиков; 7. Уменьшение набрызгивания электродного металла в сопло горелки и на контактный наконечник – увеличение срока службы расходных материалов; 8. Более лёгкое управление сварочной дугой и формированием сварочной ванны – шов более равномерный и гладкий, чем при сварке в CO2; 9. Повышение жидкотекучести сварочной ванны – оптимальное усиление шва, более плавный переход сварного шва к основному металлу, отсутствие подрезов; 10. Улучшение условий труда для сварщиков – значительное снижение дымообразования и сварочных аэрозолей – уменьшение вредного воздействия на здоровье сварщика; 11. Уменьшение выгорания легирующих элементов – возможность применения менее дорогих сварочных проволок; 12. Возможность увеличения скорости сварки – общее увеличение производительности сварки; 13. Уменьшение зоны термического влияния – уменьшение коробления свариваемых деталей; 14. Увеличение глубины проплавления при стабильном горении дуги на повышенных значениях тока сварки; 15. Уменьшение высоты усиления шва – использование сварочной проволоки с максимальной эффективностью; 16. Уменьшение времени на зачистку сварных швов до необходимой геометрии.

Сравнение защитных газовых сред при использовании в полуавтоматической сварке.

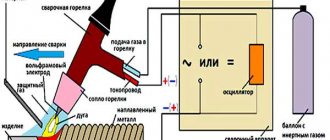

В работе были использованы два вида защитных газовых сред: смесь сварочная на основе аргона ARCAL Force и 100% углекислота (Фото 2).

Фото 2. Применяемые сварочные газы и оборудование.

Основная задача теста – продемонстрировать на практике преимущества сварочной смеси.

Сварочное оборудование, присадочный материал и защитные газы.

Сварочные работы проводились на современном сварочном оборудовании REHM модель MEGA.PULS FOCUS — 400 W (Германия).

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ: Диапазон настройки — плавная регулировка [A] 10 — 400 Продолжительность включения (ПВ) при Imax. (10 мин) при 40 °C [%]60 Сварочный ток при ПВ 100 % и 40 °C [A] 310 Напряж. холост. хода [В] 75 Напряжение сети [В] 3 x 400 Предохранитель (инерционный) [A] 25 Охлаждение горелки W — с водяным охлаждением Степень защиты — IP 23 Вес источника [кг] 165 Вес механизма подачи проволоки [кг] 25 Размеры источника (дxшxв) [мм] 820 x 440 x 975 Размеры механизма подачи проволоки (дxшxв) [мм] 390 x 235 x 590

В качестве присадочного материала использовалась сварочная проволока марки СВ08Г2С диаметром 1,2мм сплошного сечения.

В качестве защитных газов применялась чистая углекислота (100%CO2) и сварочная смесь на основе аргона «ARCAL Force»(82%Ar+18%CO2).

Принцип проведения сварочного теста.

Работы проводились на заготовках из низколегированной конструкционной стали марки 09Г2С размером 200*80мм. Образцы были сварены из заготовок разных толщин – 2, 3, 5 и 8мм.

Для лучшего определения визуальных отличий сварных швов, для сварки были выбраны односторонние тавровые сварные соединения без скоса кромок по типу Т1 (ГОСТ 14771-76). Сварка производилась в нижнем положении.

В процессе сварки были произведены следующие замеры:

1. Расход защитного газа в единицу времени, л/мин; 2. Параметры режимов работы сварочного оборудования (скорость подачи сварочной проволоки, ток сварки, напряжение на дуге); 3. Время сварки участка шва образца длиной 200мм, сек.; 4. Расход сварочной проволоки на образец длиной 200мм, м.

Сварочный тест.

Перед началом сварочных работ, все заготовки были зачищены до металлического блеска на ширину ≥20мм от кромки (Фото 3).

Фото 3. Предварительная зачистка заготовок под сварку.

Образцы сваривались попеременно с применением 100% СО2, и далее – с применением сварочной смеси ARCAL Force. Оптимальный расход защитного газа в рабочих условиях для сварки проволокой Ø1,2мм в среде СО2 составил 20л/мин, тогда как расход смеси ARCAL Force был определён достаточным в объёме 12л/мин. Замер расхода газа был сделан на выходе газа из сопла горелки (Фото 4).

Фото 4. Замер расхода газа на выходе из сопла горелки.

| расход газа в СО2 | расход газа в ARCALForce |

Подбор сварочных параметров и результаты сварки отображены на фото 5.

Фото 5. Подбор сварочных параметров и результаты сварки в зависимости от толщины заготовок.

| S=8мм: СO2 Iсв=247A) | ARCAL Force (Iсв=320A |

| расход проволоки: 7,7м | расход проволоки: 7,2м |

| Результат сварки в СО2 | Результат сварки в ARCALForce |

| S=5мм:СO2 (Iсв=182A) | ARCAL Force (Iсв=257A) |

| расход проволоки: 4,3м | расход проволоки: 3,6м |

| Результат сварки в СО2 | Результат сварки в ARCALForce |

| S=3мм: СO2 (Iсв=142A) | ARCAL Force (Iсв=165A) |

| расход проволоки: 3,2м | расход проволоки: 2,5м |

| Результат сварки в СО2 | Результат сварки в ARCALForce |

Результаты:

Замер времени сварки таврового соединения образцов толщиной S=8мм показал, что при использовании СО2, образец длиной L=200мм был сварен за 70сек (1мин 10сек).

Тот же образец, при использовании сварочной смеси ARCAL Force, был сварен за 38сек.

Это было достигнуто путём подбора режимов сварки с использованием струйного переноса электродного металла, который при сварке в СО2 не доступен. Результатом стало увеличение скорости сварки в 1,8 раза, при снижении расхода защитного газа в 1,7 раз.

Аналогичные результаты получены при сварке образцов других толщин: Образец S=5мм, L=200мм: время сварки в СО2 — 52сек; в среде ARCAL Force — 24сек Образец S=3мм, L=200мм: время сварки в СО2 — 41сек; в среде ARCAL Force — 27сек Сварные швы имеют значительные визуальные отличия (Фото 6)

Фото 6. Визуальные отличия полученных сварных швов.

В процессе проведения теста были отмечены следующие отличительные особенности сварки в двух различных типах газовых сред:

1. Устойчивое горение сварочной дуги в среде ARCAL Force, за счёт отличия процесса образования капли металла на конце электродной проволоки и другого типа переноса её в сварочную ванну (Фото 7).

Фото 7. Различия процесса переноса электродного металла.

| сварка в СО2 (с разбрызгиванием) | сварка в ARCAL Force |

2. Увеличение наплавки металла в единицу времени и как следствие – значительное увеличение скорости сварки. 3. Уменьшение поверхностного натяжения капли металла на конце электродной проволоки (Фото и увеличение жидкотекучести сварочной ванны в среде сварочной смеси ARCAL Force. Как следствие – практически полное отсутствие разбрызгивания и налипания крупных и мелких капель жидкого металла на поверхности сварного шва, в ОШЗ, на рабочие элементы сварочной горелки (наконечник, сопло, адаптер наконечника), на лицевую часть спец.одежды и обуви, а также на сварочные краги и защитное стекло сварочной маски.

Фото 8. Различия в формировании капли металла и набрызгивание на горелку.

| сварка в СО2 | сварка в ARCAL Force |

4. Высокая стабильность горения дуги в среде сварочной смеси ARCAL Force позволила легче отслеживать процесс формирования сварочной ванны и получить более равномерную и гладкую поверхность сварного шва (Фото 9).

Фото 9. Отличия формирования поверхности сварных швов.

| сварка в СО2 | сварка в ARCAL Force |

5. В процессе сварки в среде сварочной смеси ARCAL Force образовывалось значительно меньше дыма, чем при сварке в СО2 (Фото 10).

Фото 10. Образование дыма при сварке в разных газах.

| сварка в СО2 | сварка в ARCAL Force |

6. Шлак в виде силикатной стекловидной плёнки на поверхности сварных швов сваренных в среде сварочной смеси ARCAL Force практически отсутствует. 7. Усиление шва сваренного в среде сварочной смеси ARCAL Force является оптимальным в отличие от излишнего усиления полученного при сварке в СО2 (Фото 11).

Фото 11. Различия в формировании усиления швов при сварке.

| сварка в СО2 |

| сварка в ARCAL Force |

В завершение сварочного теста была проведена сварка тонколистового металла S=2мм, с целью выявления возможности получения меньших деформаций сварного соединения, при использовании сварочных смесей ARCAL Force, за счёт уменьшения тепловложения при сварке и соответственно, уменьшения размера зоны термического влияния. Визуальное сравнение послесварочных деформаций сваренных тавровых соединений показало, что сварка в среде углекислого газа приводит к более заметным деформациям, чем в среде ARCAL Force (Фото 12).

Фото 12. Различия послесварочных деформаций тонколистового металла.

| Сварка в среде 100% СО2 S=2мм, L=200мм |

| Сварка в среде ARCAL Force S=2мм, L=200мм |

На представленных фотографиях видно, что сварка тонколистового металла, проведённая в сварочной смеси ARCAL Force характеризуется меньшими послесварочными напряжениями и как следствие, меньшими деформациями сварного соединения.

Вывод: В процессе проведения практических работ, опытным путём были подтверждены основные преимущества сварки в среде сварочной смеси ARCAL Force по сравнению со сваркой в СО2.

Ссылки:

1.«Современная полуавтоматическая сварка с применением сварочных смесей ARCAL» Н.А. Яшенков. Научно-технический журнал «Мир сварки», №3-4 (35-36) 2014.

2.«Преимущества инновационных баллонов и моноблоков для сварочных смесей ARCAL» Н.А. Яшенков, И.П. Музанов. Научно-технический журнал «Мир сварки», №5-6 (37-38) 2015.

Подбор сварочной смеси для полуавтомата

Присадочная проволока выпускается без защитного покрытия, в полуавтоматах предусмотрена подача защитных газов. Их смешивают с расчетом, чтобы создавалась нужная температура горения, при которой металлические заготовки и проволока не слишком быстро расплавлялись. При рациональном подборе газосмеси для полуавтоматической сварки упрощается процесс формирования швов.

Таблица выбора газосмеси для различных сплавов:

| Углеродистые конструкционные стали (листовой, узкопрофильный прокат) | ||||||||

| Размер проволоки (мм) | Величина стыка (мм) | Сила тока (А) влияет на скорость сварки | Название смеси по ГОСТ и международному стандарту | Компонентный состав смеси | ||||

| Ar | CO2 | O2 | He | |||||

| 0,8 | 1 | от 45 до 65 | К-3.1 (возможна маркировка Argoshield 5) | 92% | 6% | 2% | – | |

| 1,6 | от 70 до 80 | |||||||

| 1 | 3 | от 120 до 160 | К-3.2 (возможна маркировка Argoshield TC) | 86% | 12% | 2% | – | |

| 6 | от 140 до 160 | |||||||

| 1,2 | 6 10 | от 250 до 270 от 140 до 160 | ||||||

| 1,2 | 10 | от 270 до 310 от 140 до 160 | К-2 (возможна маркировка Pureshield P31) Универсальная смесь | 82% | 18% | – | – | |

| 1,2 | 10 | от 290 до 330 | К-3.3 возможна маркировка (Argoshield 20) | 78% | 20% | 2% | – | |

| Легированные стали (жаростойкие. жаропрочные, нержавеющие, кислотоустойчивые) | ||||||||

| 0,8 | 1.6 | от 70 до 855 | НП-1 (возможна маркировка Helishield HI) | 13,5% | 1,5% | – | 85% | |

| 1,0 | 3 6 | от 100 до 125 от 120 до 150 | НП-2(возможна маркировка Helishield H7) | 43% | 2% | – | 55% | |

| 1,2 | 6 10 | от 220 до 250 от 120 до 150 | ||||||

| 1,2 | 10 | от 120 до 150 от 260 до 280 от 270 до 310 | НП-3 (возможна маркировка Helishield H101) | 60% | 2% | – | 38,0% | |

| Сплавы на базе алюминия | ||||||||

| 1 | 1,6 | от 70 до 100 | НП-1 (обозначается также H1 и надписью Helishield-Н1) | 13,5% | 1.5% | – | 85% | |

| 1.2 | 3 6 | от 105 до 120 от 120 до 140 | – | |||||

| 1,2 | 6 | от 160 до 200 | НП-2 (обозначается также H7 и надписью Helishield-H7) | 43% | 2% | – | 55% | |

| 10 | от 120 до 140 | |||||||

| 1,6 | ||||||||

| 1,2-1,6 | от 130 до 200 | |||||||

| 1,5-2,4 | от 300 до 500 | НП-3 (возможна маркировка Н101 и Helishield-H101) | 60% | 2% | – | 38% | ||

При использовании вольфрамового электрода и проволочной присадки применяют составы из двух инертных газов:

- НН-1 (полное название Helishield-Н3), в этой смеси концентрация гелия в пределах 30%, аргона не более 70%. газосмесь обеспечивает более эффективный нагрев, увеличивается скорость плавления металла, формируется ровная поверхность шва.

- НН-2 (международная маркировка Helishield-H5) – это в равных пропорциях смешанные два инертных газа: аргон и гелий. Универсальная смесь применяется для соединения черных и цветных заготовок практически любой толщины.

Компонентный и количественный состав оказывает влияние практически на все параметры и режим сварки металлов.

Чем похожи материалы

Сварочные смеси и углекислый газ имеют одно общее свойство – используются для создания среды, которая улучшает качество и производительность сварочных работ.

Выводы: Подводя итог, можно сделать вывод, что сварочные смеси имеют преимущество перед углекислым газом за счет более широких возможностей работы с разными материалами, более высокой производительности и получения более качественных и прочных соединений. При этом нужно заметить, что работа с углекислым газом может быть предпочтительнее в узконаправленной сфере работы с определенными материалами и при полуавтоматической сварке.

Применение смесей

Бескислородные смеси выбирают при скоростной проходке и сварке цветных металлов. Они дают великолепные чистые швы с гладким профилем, окисление поверхности незначительное, обеспечивают низкий уровень армирования и обеспечивает высокую скорость проходки. Придают стабильность электрической дуге при соединении материалов толще 9 мм, снижают вероятность появления дефектов шва.

При подаче газовой смеси полуавтоматом снижается скорость подачи проволоки, быстрее нагревается горелка. Приходится корректировать режим работы, подбирать массивные головки. Для качественной работы со смесями необходимы профессиональные навыки.

При выборе готовых сварочных газовых смесей с кислородом учитывают особенности составов. К-2 считается идеальным для черных и низколегированных сталей. Другие разрабатывались для металла различной толщины, глубокого провара и сварки тонкостенного листа, профиля без деформации. Кислородосодержащие составы применяются для коротких и длинных швов, реставрационной наплавки изношенных деталей. Могут использоваться повсеместно: для роботов-автоматов, ручной, полуавтоматической сварки во всех пространственных положениях. Выбирают специальные составы для профилированного проката из сортовых сталей, для наплавки.

Для работы со сварочными смесями нужны профессиональные навыки

При ручной сварке важно соблюдать расстояние от заготовок до сопла. Необходимо постоянно поддерживать расстояние в пределах 15–20 мм от стыка, чтобы не допустить непроваров. Горелка размещается под прямым углом. Следует учитывать, что кислородные смеси увеличивают текучесть расплавленного металла, при работе в потолочном и вертикальном положении возможны проблемы.

Лучшие условия труда:

Значительно меньше количества дыма, сварочных аэрозолей и вредных газов сохраняют здоровье сварщика и позволяют ему длительное время работать с большим вниманием. Уменьшается риск возникновения профессиональной болезни сварщиков — силикоза легких.

Уже наступило время использовать прогрессивные технологии и новые продукты, позволяющие производителям обеспечивать высокое качество работ и эффективность производства, улучшить и обезопасить условия труда своих рабочих.

осуществляет поставку сварочных газовых смесей, наполнение баллонов и оперативную доставку специализированным транспортом.

Самостоятельное смешивание газов

Теоретически смесь можно приготовить непосредственно на рабочем месте, на сварочных участках предусмотрены специальные посты с установкой ротаметров – аппаратов, контролирующих расход компонентов за единицу времени из каждого баллона. По показателям ротаметров с помощью редукторов регулируют состав газовой смеси, подаваемой к рабочим местам сварщиков.

При работе с несколькими баллонами одновременно состав сварочной смеси не будет идеальным. Делая газосмеси самостоятельно невозможно добиться точного процентного содержания компонентов до десятых. Обязательно увеличится расход газов и, соответственно, присадки.

Защитный сварочный газ – оптимальная смесь, используемая при термической обработке металлов. Готовые составы заказывают у специализированных поставщиков или непосредственно на заводах-изготовителях.

Основные отличия

Основные отличия углекислоты и сварочных смесей заключаются в следующем:

- углекислота может использоваться только для сварки определенных видов металлов – углеродистых и низколегированных, сварочные смеси же имеют более широкую область применения – с их помощью можно сваривать детали из цветных металлов и различных сплавов;

- углекислый газ однороден, а сварочные смеси состоят из разных газов, которые нужно смешивать с помощью специального оборудования в строго установленных пропорциях;

- производительность сварки в среде сварочных смесей почти вдвое выше, чем производительность сварки в среде углекислого газа.