В качестве горючих газов для газовой сварки применяют ацетилен, водород, природный газ и другие. Также применяются газовые смеси для сварки, такие как нефтяной газ, пропанобутановая газовая смесь, пиролизный газ. Кроме того, для газовой сварки используют пары горючих жидкостей — бензина и керосина.

В таблице представлены наиболее распространенные газы и газовые смеси для газовой сварки и газовой резки, указаны их основные свойства и область применения:

Газ

| Плотность при нормальных условиях, кг/м2 | Теплота сгорания при нормальных условиях, кДж/м3 | Температура пламени в смеси с кислородом, °C | Коэффициент замены ацетилена | Предел взрываемости (%) при смешивании с: | Область применения | ||

| воздухом | кислородом | ||||||

| Ацетилен | 1,09 | 529200 | 3200 | 1 | 2,2-81,0 | 2,3-93,0 | Все виды газосварки |

| Водород | 0,084 | 10080 | 2400 | 5,2 | 3,3-81,5 | 2,6-95,0 | Для сварки тонкого металла (до 2мм), сварки чугуна, алюминия, латуни |

| Коксовый | 0,4-0,55 | 14700-18480 | 2000-2300 | 3,2 | 4,5-40,0 | 40,0-75,0 | Для пайки, сварки легкоплавких металлов, кислородной резки |

| Нефтяной | 0,87-1,37 | 36540-62160 | 2000-2400 | 3,0 | 3,8-24,6 | 10,0-73,6 | То же |

| Метан | 0,67 | 33600 | 2400-2700 | 1,6 | 4,8-16,7 | 5,0-59,2 | То же |

| Пропан | 1,88 | 87360 | 2600-2800 | 0,6 | 2,0-9,5 | 2,0-48,0 | Пайка и сварка цветных металлов, газовая резка, сварка сталей толщиной до 6мм, правка, огневая зачистка |

| Бутан | 2,54 | 116760 | 2400-2500 | 0,45 | 1,5-8,5 | 2,0-45,0 | То же |

| Бензин | 0,7-0,76 | 42840 | 2400 | 1,4 | 0,7-6,0 | 2,1-28,4 | Газовая резка сталей, пайка и сварка легкоплавких металлов |

| Керосин | 0,82-0,84 | 42000 | 2300 | 1,6 | 1,4-5,5 | 2,0-28,0 | То же |

Выбор того, или иного газа для сварки зависит не только от температуры пламени, но и от количества теплоты (теплотворной способности), которое получается при его сгорании. Коэффициент замены ацетилена, указанный в таблице, это отношение расхода газа-заменителя к расходу ацетилена при одинаковой эффективной тепловой мощности. Данный коэффициент необходим, если потребуется заменить ацетилен другим горючим газом.

Ацетилен для газовой сварки

Ацетилен — один из самых распространённых газов, применяемых для газовой сварки. Наибольшее распространение ацетилен получил из-за того, что ацетиленокислородное газовое пламя имеет наибольшую температуру, по сравнению с другими горючими газами и газовыми смесями (см. таблицу выше).

Ацетилен образуется при взаимодействии карбида кальция CaC2 с водой. Карбид кальция способен поглощать влагу из атмосферы и разлагаться под её воздействием. Поэтому, его хранят в герметичных барабанах из кровельной стали. Вместимость таких барабанов составляет 100-130кг. Получают карбид кальция при сплавлении в электропечах кокса и обожжённой извести:

CaO + 3C = CaС2 + CO

Ацетилен С2Н2 представляет собой химическое соединение углерода с водородом. Для получения ацетилена используют ацетиленовые генераторы, в которые загружают карбид и воду. Химическое взаимодействие карбида кальция и воды протекает интенсивно, с большим выделением теплоты Q:

CaC2 + 2H2O = C2H2 + Ca(OH)2 + Q

Из 1кг карбида кальция можно получить до 300л ацетилена. При нормальных условиях ацетилен бесцветен и обладает резким специфическим запахом. Ацетилен легче воздуха, его плотность составляет 1,09кг/м3.

Ацетилен взрывоопасен, если он находится в смеси с воздухом и его концентрация составляет 2,2-81% по объёму. В смеси с кислородом ацетилен взрывоопасен, при его концентрации 2,8-93% по объёму. Наиболее взрывоопасны ацетиленокислородные смеси, содержащие 7-13% ацетилена.

При растворении в жидкости взрывоопасность ацетилена существенно снижается. На практике ацетилен растворяют в ацетоне, 1л которого способен растворить до 20л ацетилена. Об этом мы говорили в статье: «Газовые баллоны для сварки. Газосварочные баллоны».

Кроме карбида кальция, источниками ацетилена являются природный газ, нефть и уголь. Полученный из природного газа, ацетилен называется пиролизным.

Техника безопасности

Газовая сварка и резка не обходятся без соблюдения правил техники безопасности. Во время работы сварщик подвергается всевозможным потенциальным опасностям. Меры предосторожности комплексные:

От поражения электротоком нужна такая защита:

Инструкции по технике безопасности

- Заземление аппарата.

- Изоляция токопроводящих частей оборудования.

- Сухая, неповрежденная одежда.

- Исключение работ в мокрую погоду.

Защита зрения требует использования специальной маски со светофильтрами.

Газовая сварка – это угроза ожогов, взрывов пожаров. Избежать аварийной ситуации помогут:

- Экипировка в спецодежду.

- Отсутствие в местах проводимых работ открытых горючих, легковоспламеняющихся веществ.

- Наличие средств пожаротушения.

- Соблюдение технологического режима.

Против отравления ядовитыми парами используют:

- Респираторы.

- Эффективную вентиляцию в помещении.

- Маски, схожие с противогазами.

Водород для газовой сварки

Водород представляет собой бесцветный газ, не имеющий запаха. При смешивании с кислородом или воздухом образует «гремучий газ», который является взрывоопасным. Поэтому, в случае применения водорода для сварки металлов, необходимо строго придерживаться правил безопасности при его хранении, транспортировании и использовании.

Водород хранят и транспортируют в стальных газосварочных баллонах при давлении, не превышающем 15МПа. Получить его можно, разлагая воду на водород и кислород при помощи электролиза. Также водород синтезируют в специальных водородных генераторах путём химической реакции серной кислоты H2SO4 и цинка, либо железной стружки. При этом образуются сульфаты цинка или железа, а освободившийся водород скапливается внутри генератора.

Кислородно-пропановая резка металла

Самая распространённая операция с металлом – это его раскрой. И действительно:

- в ходе этой операции деталь «рождается» на заготовительном участке металлообрабатывающего производства;

- этой же операцией прекращается её практическое применение после утилизации;

- без неё не обходятся формообразование, ремонт и т. п.

В промышленности и быту применяется немало методов разрезания металла. Не последнее место среди них занимает газовая резка. Самую экономически выгодную, а потому и широко распространённую – кислородно-пропановую резку металла (далее – КПРМ), мы и обсудим в этой статье.

Резка металла кислородом и пропаном

Сначала разберёмся, как же вообще осуществляется разделение металла кислородом. Резка этим газом базируется на свойстве металла сгорать под действием струи этого газа, а точнее – температуры её горения. Далее, под действием её напора из реза удаляются образующиеся продукты горения.

Рассмотрим процесс подробнее. Он делится на два основных этапа:

- на первом – сплав разогревают до нужной рабочей температуры (при ней в струе кислорода воспламеняется металл). Для этого используется пламя горящей смеси подогревающего газа (ацетилена, пропана и т. п.) с кислородом;

- на втором – подается режущий кислород в виде узкой струи под высоким давлением. Он приводит к непрерывному образованию окислов металла по всей его толщине (металл «прожигается» насквозь). Резак перемещается и сжигает струёй кислорода металл, удаляя, по пути, продукты горения. В результате – образуется линия реза. Подогревающий газ применяется только до разогрева рабочей зоны на поверхности обрабатываемой детали до температуры горения металла. На втором этапе он не нужен (его перекрывают) – необходимый температурный режим поддерживается кислородом.

Кислородная резка, как следует из её определения, может применяться далеко ни ко всем металлам и сплавам. Она может осуществляться только тех из них, которым, под воздействием кислорода, присущи следующие свойства:

- температура их сгорания должна быть ниже, чем этот показатель при их плавлении;

- окислы металлов, образующиеся в процессе раскроя, должны иметь температуру плавления ниже этого показателя самого металла;

- количество выделяющегося в процессе обработки тепла должно быть достаточно для поддержания процесса постоянной кислородной резки;

- образующиеся в процессе обработки деталей шлаки должны быть жидкотекучими. Это обеспечит их лёгкое удаление из рабочей зоны;

- разрезаемые сплавы и металлы не должны иметь высокую теплопроводность. К ним относятся: низкоуглеродистые стали. Например, марок от 08 до 20Г;

- среднеуглеродистые стали. Например, марок от 30 до 50Г2;

- ковкий чугун.

ВНИМАНИЕ! С другой стороны, невозможно раскроить кислородной резкой высокоуглеродистые стали (у них в обозначении имеется буква «У»). Вызвано это тем, что температура их плавления близка к температуре пламени. Вследствие этого, окалина не будет выбрасываться с обратной стороны листа (в виде столбов искр), а будет смешиваться с расплавленным металлом по краям реза. Это не позволит кислороду «пробраться» вглубь металла и прожечь его. Разрезать чугун помешают форма зерен и графит между ними (исключением является ковкий чугун). Не поддадутся кислородной резке, также, алюминий, медь и их сплавы.

Выбираем горючий газ

При использовании для раскроя металла обычного газопламенного резака в качестве предварительного подогрева применяют как пропан, так и ацетилен. Тем не менее, в большинстве случаев, для резки применяется именно пропан. Основанием для такого выбора являются следующие причины:

- стоимость пропана значительно ниже ацетилена;

- меньшая взрывоопасность пропана. Существует возможность быстрого обнаружения утечек, т. к. в баллоны к пропану добавляют ртутьсодержащие добавки. Специфический запах этих добавок позволяет легко обнаруживать место утечки газа (разгерметизации). Кроме того, ацетилен требует значительно более тщательного соблюдения правил техники безопасности, что не всегда просто выполнить на слесарном участке;

- при проведении пропановой резки создаётся более узкая кромка среза, нежели при работе с ацетиленом; -резкий запах ацетилена создаёт дискомфорт и не всегда приемлем. Это особенно сказывается, если резка осуществляется в обычной мастерской, в которой трудятся и другие рабочие. Учитывая изложенное выше, предпочтение отдают пропану.

Оборудование кислородно-пропановой резки металла

Операция раскроя металла осуществляется газовым резаком. На рисунке приведено изображение этого инструмента и органы управления им (вентили).

Устройство газового резака. Ист. https://rezhemmetall.ru/gazovyj-rezak-po-metallu.html.

Пояснение к рисунку. Резак состоит из следующих узлов:

- рукоятка с ниппелями для присоединения кислородного и газового рукавов;

- корпус с регулировочными пропановым и кислородным вентилями.

Конструкции газовых резаков разных производителей отличается незначительно. Обычно, на них имеется 3 вентиля:

- первый – для подачи пропана. Красного или жёлтого цвета;

- второй – регулирующего кислорода (для подогревающего пламени);

- третий – режущего кислорода. Все кислородные вентили синего цвета.

Практически все детали этого аппарата сменные. Поэтому, его в случае поломки, можно быстро отремонтировать прямо на рабочем месте. Самые распространённые резаки модели «Р1-01» или более мощные «Р2-01 и Р3-01П».

В общем случае, для раскроя металла газом требуется:

- по одному баллону пропана и кислорода. Баллоны должны быть укомплектованы газовыми редукторами. Следует иметь ввиду, что на баллоне с пропаном резьба обратная и навернуть на него кислородный редуктор невозможно;

- шланги высокого давления (кислородные);

- резак;

- мундштук нужного размера.

Необходимо правильно подбирать мундштук, и исходить при выборе следует из толщины металла. Например, если обрабатываемая деталь состоит из частей разной толщины 6…300 мм, то понадобятся мундштуки с внутренними номерами от 1 до 2 и с внешними – от 1 до 5.

При небольших объёмах производства и в быту используются мобильные посты, имеющие указанное оборудование.

Комплект мобильного оборудования для КПРМ. Ист. https://tutmet.ru/oborudovanie-mashina-stanok-gazovoj-rezki-metalla.html.

Подобные посты комплектуются всем необходимым от баллонов и резака до вспомогательных хомутиков.

На крупных производствах применяются автономные столы. Это газовое оборудование для резки металла в автоматическом режиме, которое, в большинстве случаев, производится без участия оператора. Наиболее известные из них «Смена», «Орбита», «Secator», «Quicky-E».

Станок «Старт-2» с ЧПУ для термической резки металла смесью горючего газа и кислорода. Ист. https://stanki-tvm.ru/produkciya/stanki-gazovoy-rezki-s-chpu.

Как резать

Приступая к работе, в первую очередь, необходимо продуть кислородом шланги, чтобы удалить попавшие туда мусор или грязь.

Во-вторых, проверьте наличие подсоса в каналах резака. Для этого необходимо на нём:

- подсоединить кислородный шланг к штуцеру кислорода (штуцер подогревающего газа должен остаться свободным);

- установить давление подачи кислорода 5 атмосфер и открыть на резаке газовый и кислородный вентили;

- проверить пальцем свободный штуцер, чтобы убедиться: идет ли подсос воздуха? Если нет, то следует прочистить инжектор и продуть каналы резака.

После этого они подсоединяются к аппарату:

- шланг для кислорода крепится к штуцеру с правой резьбой при помощи ниппеля и гайки;

- шланг для пропана – к штуцеру с левой резьбой тем же способом.

Далее, следует:

- проверить разъемные соединения на герметичность. Обнаруженные утечки устранить, подтянув гайки или сменив уплотнители;

- проконтролировать герметичность крепления газовых редукторов и исправность манометров.

Начинать газовую резку металла следует с удаления с его поверхности механическим способом ржавчины и прочих загрязнений. Обязательность этой операции вызвана следующим. При горении углерода образуется окись СО. Она, при взаимодействии с железом, повышает содержание углерода на его поверхности (особенно в месте реза). Это приводит к образованию закаленных структур в металле, которые будут неравномерно нагреваться. Что, в свою очередь, приведёт к появлению на краях этих структур механического напряжения и, как следствие, некоторому их укорочению. В результате: возникают деформации и образуются трещины. Механическая зачистка раскраиваемой поверхности позволяет избежать таких дефектов.

Далее, заготовку, лист или другую обрабатываемую деталь следует установить в такое положение, чтобы бала обеспечена свобода прохода струи режущего газа сквозь нее.

Устанавливаем на редукторах баллонов с газом рабочее давление. Обычно соотношение давлений подогревающего газа к кислороду – 1:10. Поэтому, выставляем, атм:

- на пропановом – 0,5;

- на кислородном – 5.

Дальнейшие действия имеют следующую последовательность:

- на резаке немного открываем пропан (на четверть оборота маховика вентиля или чуть больше) и поджигаем газ;

- упираем мундштук сопла резака в любой металл (желательно под наклоном) и медленно открываем регулирующий (подогревающий) кислород.

Будьте очень внимательны. Не перепутайте вентиль подогревающего кислорода с вентилем режущего газа.

- поочередно регулируя оба вентиля (открывая и закрывая их), добейтесь пламени нужной нам силы. Длина пламени (она же его сила) подбирается из расчета толщины металла: чем толще лист или другая раскраиваемая деталь, тем сильнее должно быть пламя. Соответственно, увеличивается и расход кислорода с пропаном. Когда пламя отрегулировано, то оно приобретает синий цвет и корону.

Теперь можно начинать обрабатывать металл (напоминаем, что обработка начинается с разогрева и далее – разделение):

- подносим сопло резака к краю металла и держим на расстоянии 5 мм от разрезаемой детали под углом 90°. В том случае, если лист или другое изделие необходимо прорезать не с краю, то разогревать металл следует начинать с той точки, от которой пойдет разрез. Разогреваем верхнюю кромку детали до температуры, °С: Т = 1000…1300 (величина параметра зависит от марки раскраиваемого металла и температуры его возгорания). Визуально это выглядит так, словно поверхность начала несколько «мокнуть». По времени разогрев продлится всего несколько секунд (до 10);

- когда металл воспламенится, открываем вентиль режущего кислорода. На раскраиваемую деталь подается мощная узконаправленная струя режущего кислорода. Вентиль резака следует открывать очень медленно. В этом случае кислород зажжется от разогретого металла самостоятельно, и это позволит избежать обратного удара пламени, сопровождающегося хлопком. Когда раскрой начался, то разогревающий газ (пропан) отключаем.

Важно! Начиная с этого момента и далее очень важно обеспечить непрерывную подачу режущего кислорода. В противном случае пламя может погаснуть, горение металла прекратится и придется всё начинать сначала (поджиг, настройка пламени, разогрев раскраиваемой поверхности и т. д.).

Тонкости в работе

На эффективность раскроя металла влияют два основных параметра:

- скорость резки;

- глубина раскроя.

Большое влияние на эти параметры оказывает качество подогревающего газа – пропана. Известно, что для обнаружения его утечек (этому уделяют большое внимание, т. к. пропан взрывоопасен, но не имеет запаха) его смешивают с другим газом – бутаном, который имеет специфический запах и при попадании в атмосферу легко идентифицируется. Нужно внимательно следить за его концентрацией, т. к. даже при наличии в пропане хотя бы 10% бутана процесс подогрева металла перед его разделением резко замедляется и производительность труда падает.

У пропана есть ещё одна особенность. При понижении температуры окружающей среды плотность пропана возрастает, а текучесть – соответственно, падает и он медленнее поступает к мундштуку горелки. Поэтому, кроме контроля над концентрацией бутана, необходимо осуществлять контроль температуры ёмкости, в которой он находится.

Кроме того, необходимо следить за давлением кислорода, т. к. это давление, в значительной степени, влияет на толщину и качество резки:

- недостаточно высокое давление: не позволит прорезать всю толщину металла;

- затруднит удаление окислов;

- приведет к ухудшению качества реза;

Скорость резания металла технолог выбирает исходя из свойств металла. Проконтролировать её в процессе работы можно по выбросу искр и шлаков:

- если скорость выбрана верно, искры направлены вниз под углом 85…90°;

- при низкой скорости столб искр опережает движение резания;

- при завышенной скорости: наблюдается отставанием потока искр от резака;

- не происходит сквозного разрезания заготовки.

При раскрое толстого металла следует учесть, что режущая струя имеет форму конуса, который расширяется в нижней части. Это может привести к неприятным последствиям: повышению ширины реза и образованию снизу окалины. Чтобы избежать этого, необходимо увеличить подачу режущего кислорода, но при этом следует учитывать, что может:

- появиться окалина на верхней кромке реза;

- возрасти расход кислорода.

Производить раскрой металла следует не спеша, ведя струю кислорода вдоль заданной линии. Очень важно правильно выбрать угол наклона. Он должен составлять сначала 90°, затем следует иметь небольшое отклонение на 5…6° в сторону, обратную направлению резки. Однако, если толщина металла превышает 95 мм, можно допустить отклонение в 7…10°. Когда металл уже прорезан на 15…20 мм, необходимо изменить угол наклона до 20…30°.

Иногда возникает необходимость выполнить поверхностную или фигурную резку. Поверхностная резка (далее – ПР) заключается в том, что прорезают металл не насквозь, а лишь создают на его поверхности рельеф (прорезая канавки). В этом случае металл будет нагреваться не только за счет пламени резака, но и за счёт расплавленного шлака – растекаясь, он будет подогревать нижние слои металла. Начинается ПР, как обычная: нужный участок прогревается до температуры воспламенения. Далее, включаете режущий кислород и создаёте очаг горения металла. Равномерно перемещая резак, обеспечиваете процесс зачистки вдоль заданной линии реза, но резак в этом случае нужно расположить под углом 70…80° к обрабатываемой плоскости. При подаче режущего кислорода следует наклонить резак под углом в 17…45°. Схема обработки показана на рисунке.

Схема поверхностной кислородной резки. Ист. https://1metallocherepica.ru/instrumenty/pravilnaja-rezka-propanom.html.

Размеры канавки (ширину и глубину) регулируют следующим образом:

- изменением скорости резки: увеличивая скорость – уменьшают размеры углубления;

- глубина канавки увеличится, если: возрастет угол наклона мундштука;

- уменьшится скорость резки;

- повысится давление кислорода;

ВНИМАНИЕ! Следует помнить, что глубина канавки должна быть меньше ее ширины примерно в 6 раз. В противном случае на поверхности образуются «закаты».

Фигурная резка выполняется следующим образом. Размечаем на листе металла контур. Следует иметь в виду, что:

- до начала самой резки следует сделать пробивку отверстий;

- при разметке окружности или фланцев следует отмечать центры этих окружностей.

Начинать раскрой всегда необходимо с прямой линии – это поможет получить на закруглениях чистый рез. Прямоугольник можно начинать резать в любом месте (кроме углов). В последнюю очередь вырезается наружный контур. Такая последовательность позволит вырезать деталь с наименьшими отклонениями от чертежа.

Расход кислорода и пропана при резке металла

Расход кислорода на резку металла рассчитывается по формуле:

Рдет = HL + HKh

В этой формуле:

- Рдет – объём необходимого для выполнения реза кислорода, куб.м;

- Н- нормативы расхода во время рабочего процесса, куб.м/м;

- L – общая длина реза выкраиваемой детали, м;

- Kh – коэффициент, учитывающий множество особенностей рабочего процесса, требующих расхода газа на: начальном этапе: продувка;

- регулировка;

Коэффициент Kh, как правило, равняется:

- 1,1 – при единичном производстве;

- 1,05 – при промышленном (серийном) производстве.

Норма расхода кислорода «Н» на резку металла зависит от мощности оборудования и режима резки. Она высчитывается по следующей формуле:

H = Р/V

В этой формуле:

- Н – норма расхода кислорода, куб.м/м;

- Р – допустимый расход газов, куб.м/час. Он указан в технических характеристиках используемого оборудования;

- V – это скорость разрезания металла, м/час.

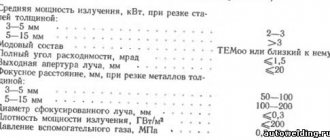

Наиболее часто применяемые значения газового расхода (измеряемый в куб.м/час) по различным диапазонам скорости резки для некоторых типов оборудования, приведены в следующей таблице. Таблица № 1

| Виды оборудования | Оптимальный диапазон разрезаемых толщин, мм | Диапазон скоростей резки, м/ч | Кислород | Ацетилен | Пропан |

| Ручной кислородный резак | 40 – 60 | 30 – 6 | 5,0 – 10,0 | 0,12 – 0,45 | 0,21 – 0,75 |

| Машинный кислородный резак | 5 – 300 | 40 – 5 | 2,5 – 25,0 | 0,2 – 1,2 | 0,32 – 2,04 |

Учитывая, что скорость раскроя и толщина обрабатываемого металла прямо зависят от допустимого расхода газа, то данные значения можно легко и просто определять интерполированием. Следовательно, можно укрупнено (оценочно) совершить вычисление расхода различных газов независимо от вида термической резки металлов. Для этого лишь необходимы:

- длина разреза;

- толщина металла;

- мощность оборудования.

Значение допустимого расхода (кислорода и пропана) берут из паспорта оборудования. Скорость резания находят в справочниках, которые содержат специальные таблицы или диаграммы, связывающие все исходные данные.

Соотношение кислорода и пропана при резке металла

Кислородная резка основана на сгорании металла в струе технически чистого кислорода. Из приведённого выше описания, вы знаете, что пропан в смеси с кислородом необходим только для разогрева обрабатываемого металла. Количество разогревающего газа зависит от многих факторов:

- марка стали;

- толщина материала;

- длина реза и т. д.

Дополнительными факторами, влияющими на расход, является:

- расход газа на начальном этапе резки: продувка;

- регулировка оборудования;

Рекомендуемые соотношения указываются в сопроводительной документации к конкретному оборудованию. Расчётные соотношение объёмов газа определяется по справочникам, которые содержат специальные таблицы и диаграммы, связывающие все данные. Эти параметры указываются в сопроводительной технологической документации. В процессе работы они могут корректироваться в ту или иную сторону.

Если у вас отсутствует указанная документация, то следует давление выставлять в соответствии с указанным выше соотношением. Обычно соотношение давлений подогревающего газа к кислороду – 1:10. Поэтому, выставляем, атм:

- на пропановом – 0,5;

- на кислородном – 5.

Расход пропана, кроме того, будет зависеть от количества и продолжительности прогревов.

Техника безопасности при работе с пропаном

При выполнении газовой резки металла необходимо строго соблюдать правила техники безопасности, т. к. эта работа сопряжена с определённым риском. Начнем с защитной (рабочей) одежды. Она должна в себя включать:

- огнеупорный костюм и краги для рук с такой же пропиткой;

- маску сварщика, сделанную из негорючего пластика с наголовником;

- рабочую обувь с высокими бортами.

Кроме того, рекомендуется использовать респиратор (что бы ни дышать дымами и пылью). Пренебрегать этой рекомендацией не стоит, т. к. может возникнуть ситуация, при которой толстый металл с первого раза не продуется. В этом случае расплавленные брызги (а это раскалённый металл!) могут упасть на человека.

Нельзя приступать к резке, если на газовых шлангах имеются трещины, разрывы или стыки. В случае острой необходимости допускается в стыке использовать трубки из алюминия или латуни. Однако лучше не рисковать и при первой возможности заменить их кондиционными шлангами.

ВНИМАНИЕ! Ни в коем случае не допускается использовать в стыках газовых шлангов стальные трубки, так как железо может дать искру и непредсказуемые последствия.

ПОМНИТЕ! Пропан – огнеопасен, а кислород – маслоопасен, т. е. при контакте кислорода с любым маслом произойдет взрыв. Поэтому, не прикасайтесь к кислородному баллону испачканными маслом рукавицами или одеждой. И ни в коем случае не оставляйте промасленную ветошь – всё убирайте в специально для этого предназначенные ёмкости.

Баллоны должны располагаться на расстоянии 10 м от рабочего места и в 5 м друг от друга. В процессе работы нельзя забывать следить за давлением газа в баллонах. Весь газ из баллона расходовать не допускается.

В процессе работы могут возникнуть внештатные ситуации.

Ни в коем случае не паникуйте!

Если у вас во время раскроя металла слетел со штуцера или оборвался кислородный шланг, то необходимо тут же перекрыть на резаке подачу пропана, а затем – закрыть оба баллона. Если при розжиге пламени и настройки резака неожиданно раздаётся хлопок и пропадает пламя, то следует просто закрыть вентили резака и разжигать пламя заново.

Преимущества и недостатки

Преимуществом КПРМ является низкая стоимость подогревающего газа – пропана, а недостатком – им под силу только низко- и среднеуглеродистые стали, а так же ковкий чугун. КПРМ выгодно использовать при больших объемах работ (резка стали на металлолом и т. п.). Обычная кислородная резка труб из хромистых и хромоникелевых сталей, а также из чугуна, меди и ее сплавов КПРМ практически невозможна. Для обработки этих деталей из этих металлов применяют:

- кислородно-ацетиленовая резка. Применение для подогрева ацетилена позволяет увеличить температуру разогрева и соответственно толщину обрабатываемых заготовок. Но при этом резко возрастает стоимость работ;

- кислородно-флюсовую резку. Этот способ заключается в том, что в струю режущего кислорода подается порошкообразный флюс. Этот материал предназначен для того, что бы, сгорая в кислороде, выделять в месте раскроя дополнительное количество тепла. Оно должно способствовать расплавлению тугоплавких окислов. Расплавленные окислы, в свою очередь, образуют жидкие шлаки, которые стекают и не препятствуют процессу резки. Основным компонентом этих флюсов является железный порошок марок ПЖ5М, ВМ, ВС и различные добавки (например, алюминиевый порошок);

- кислородно-дуговая (её также называют – газоэлектрическая) резка. Это такой способ резки, при котором металл, расплавляемый электрической дугой, непрерывно удаляется струей газа. В качестве газа могут быть использованы: сжатый воздух;

- кислород;

- азот и т. д.

Наибольшее распространение получила технология с применением сжатого воздуха. Это объясняется его наиболее низкой стоимостью. Воздушно-дуговую резку применяют для:

- выплавки дефектных сварных швов, раковин и трещин;

- V-образной подготовки кромок под сварку;

- разделительной резки углеродистых и легированных сталей, чугуна и цветных металлов.

Наиболее широко ее применяют для разделительной резки нержавеющей стали толщиной до 20…25 мм. Преимуществом этих видов резки является возможность расширения ассортимента обрабатываемых металлов, а недостатком – усложнение технологии и повышение стоимости.

Нефтяной газ, природный газ и пропанобутановая смесь для газовой сварки

Пиролизный газ представляет собой смесь горючих газов, образующихся при распаде нефти, мазута и других нефтепродуктов при воздействии на них высоких температур. В состав пиролизного газа входят сернистые соединения, которые вызывают коррозию мундштуков в газовых сварочных горелках. Поэтому, перед применением этот газ проходит тщательную очистку.

Нефтяной газ — является побочным продуктом нефтеперерабатывающих предприятий. Он используется, в основном, для резки и сварки металлов малой толщины и для сварки цветных металлов.

Пропанобутановые смеси являются бесцветными смесями, не имеющими запаха. Состоят они из пропана С3Н8 и бутана С4Н10. Эта смесь обладает наибольшей теплотворной способностью, т.е., при её сгорании выделяется наибольшее количество теплоты.

Сварочная проволока и флюсы

Сварочную проволоку выпускают в мотках (бухтах). Ее выправляют и нарезают на части требуемой длины. В большинстве случаев при газовой сварке применяют присадочную проволоку, близкую по своему химическому составу к свариваемому металлу. Нельзя применять для сварки случайную проволоку неизвестной марки и неизвестного химического состава. Химический состав некоторых марок сварочной проволоки, применяемой для газовой сварки углеродистых сталей, приведен в табл. 51.

Таблица 51 Химический состав некоторых марок сварочной проволоки, применяемой для сварки углеродистых сталей

| Марка проволоки | Содержание элементов. % по массе | |||||||

| Не более | Mn | Si | Cr | Ni | S | P | Примечание | |

| Св-08 | 0.35 0,60 | 0.03 | 0.15 | 0,30 | 0.04 | 0,04 | Общее для получения швов повышенной пластичности и вязкости | |

| Св-08A | 1.10 | 0.35 0.60 | 0.03 | 0.10 | 0.25 | 0.03 | 0,03 | То же для особо ответственных конструкций |

| Св-08ГА | 0.80-1,10 | 0.03 | 0.10 | 0.25 | 0.03 | 0,03 | Общее для получения швов повышенной прочности при сохранении высокой пластичности | |

| Св-12ГС | 0.14 | 0.80-1,10 | 0.60-0.90 | 0.15 | 0.30 | 0,03 | 0,03 | Общее для получения швов повышенной прочности |

- Поверхность проволоки должна быть гладкой и чистой, без следов окалины, ржавчины, масла, краски и прочих загрязнений.

- Температура плавления проволоки должна быть равна или несколько ниже температуры плавления свариваемого металла.

- Проволока должна плавиться спокойно и равномерно, без сильного разбрызгивания и вскипания, образуя при застывании плотный, однородный наплавленный металл без посторонних включений, пор, шлаков, пленок и других дефектов.

- Диаметр проволоки выбирают в зависимости от толщины свариваемого металла и способа сварки.

Сварка цветных металлов

Для газовой сварки цветных металлов, таких как медь, латунь, алюминий, свинец и др., а также нержавеющих сталей в тех случаях, когда нет подходящей проволоки, применяют в виде исключения полоски, нарезанные из листов той же марки, что и свариваемый металл. Однако сварка полосками ввиду того, что они обычно имеют неравномерную ширину, дает шов худшего качества, чем сварка проволокой.

Сварка бронзы

Для сварки бронзы применяют вместо проволоки отлитые прутки из той же бронзы, т. е. того же химического состава. Флюсы при газовой сварке наносят на присадочную проволоку или пруток и кромки свариваемого металла, а также добавляют в сварочную ванну.

Составы флюсов выбирают в зависимости от вида и свойств свариваемого металла. Флюс должен быть подобран таким образом, чтобы он плавился раньше, чем металл, хорошо растекался по шву, не оказывал вредного воздействия на металл шва и полностью удалял образующиеся при сварке окислы. В качестве флюсов применяют прокаленную буру, борную кислоту, кремниевую кислоту и другие специальные добавки. Флюсы используются в виде порошков, паст, водных растворов. В некоторых случаях такие растворы готовят сами сварщики.

к оглавлению

Сварочные работы: Практическое пособие для электрогазосварщика

Евгений Максимович Костенко Сварочные работы: Практическое пособие для электрогазосварщика