Несмотря на относительно низкие рабочие температуры, сварка цветных металлов и сплавов имеет целый ряд особенностей, обязательно учитывающихся при её организации. Цветные металлы отличаются химической активностью, вследствие чего в процессе сварки они реагируют с кислородом и покрываются тонкой плёнкой окисла.

Негативное влияние такого покрытия проявляется в том, что оно препятствует надёжному сопряжению деталей. Алюминий в условиях сварки с доступом кислорода вообще начинает усиленно сгорать.

Особенности сварки цветных металлов

В процессе фазового перехода легкие компоненты улетучиваются, выгорают, это пагубно сказывается на состоянии шва. Он растрескивается. Тугоплавкие окислы – еще одна проблема. Иногда необходимо увеличить рабочий ток, чтобы пробить оксид. При сварке цветных металлов и сплавов нередко расплав становится слишком текучим, необходимо изолировать ванну расплава. Для некоторых сплавов необходимо ограничить не только контакт с кислородом, но и другими компонентами воздуха. Азот в качестве защитной атмосферы для некоторых сплавов не годится.

Оборудование и технология

Основным рабочим инструментом аргоновой сварки является газовая горелка, в центральную часть которой вставляется стандартный вольфрамовый электрод с вылетом порядка 2-5 миллиметров.

Он фиксируется посредством специального держателя, рассчитанного на стержни произвольного диаметра. Подача газа к месту сварки цветного металла осуществляется с помощью керамического сопла.

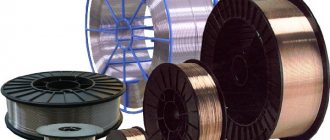

Необходимая температура в рабочей зоне обеспечивается за счёт мощной электрической дуги. В процессе её горения формируется сварной шов, получаемый посредством специальной присадочной проволоки.

Тип присадочного материала выбирается с учётом его соответствия составу цветного металла, подлежащего сварке.

Основными достоинствами аргонового метода являются его универсальность и возможность получения достаточно качественного шва. Его относительным недостатком является необходимость подготовки целого комплекса вспомогательного оборудования, включающего в свой состав газовые баллоны с редукторами нескольких типов, шланги необходимой длины и специальные горелки.

Технология сварки цветных металлов

Подготовительный этап заключается в удалении жирных пятен, очищении деталей от грязи. Окислы зачищают до блеска, свариваемые поверхности протравливают перед работой. На толстых деталях формируют кромки. Сварку цветных металлов и их сплавов проводят в нижнем положении, некоторые расплавы по текучести напоминают ртуть. Выбор электродов, режима работы зависит от химического состава сплава. При выборе сварочного аппарата необходимо правильно оценивать свариваемость сплава, учитывать температуру плавления, толщину заготовки.

Методы контроля

При оценке качества соединения учитывают пластичность, устойчивость к нагрузкам и коррозии, структуру. Применяемые способы контроля делятся на 2 категории:

- Разрушающие (механические, металлографические, коррозийные). Методы применяют на пробных образцах. Их состав должен соответствовать таковому у основной конструкции.

- Неразрушающие (магнитные, ультразвуковые, радиационные). Использование образцов не требуется. Процедуры применяются на готовых конструкциях. Допускается незначительное разрушение шва.

Сварка цветных металлов и сплавов требует наличия навыков и специального оборудования. Изучить основные этапы процедуры помогает видео.

Алюминиевые сплавы

Дюрали, силумин, авмель и другие сплавы на основе алюминия сильно различаются по свариваемости. Электродугой алюминий сваривают плавящимися и неплавящимися электродами, используют оборудование, генерирующее постоянный ток. Контакты подключают в обратной полярности. Рекомендуется предварительный прогрев заготовок:

- толщиной до 8 мм – до 200°С;

- свыше 8 мм – до 400°С.

Сваривают алюминий на токах до 200 А при толщине листа до 4 мм без предварительной разделки кромок. У заготовок свыше 4 мм края стачивают под углом, варят на токах, в 35-40 раз больше толщины заготовки (до 160 А). Газовую среду используют высококлассную, чтобы облако не смещалось с рабочей зоны в процессе образования и застывания шва. Расстояние между прихватками делают с учетом толщины заготовки:

| Толщина заготовки, мм | Интервал между прихватками, мм |

| 1,5 | до 30 |

| 3 | до 50 |

| 5 | 5 — 80 |

| 10 | 10 — 120 |

| 20 | 25 — 200 |

Тугоплавкий или угольный электрод, разжигающий электродугу, держат под прямым углом к присадке, чтобы исключить непровары корня шва.

Медь и ее сплавы

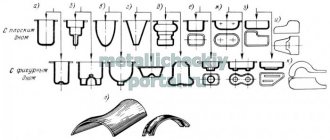

Медные сплавы, латуни, бронзы сваривают несколькими способами:

- электродуговой сваркой в атмосфере азота;

- ручной, полуавтоматической, автоматической аргоновой;

- электронно-лучевой, создающей высокую температуру в ограниченной зоне.

При сварке цветных металлов толщиной до 2 мм нужен постоянный ток обратной полярности. В качестве присадки используют наплавочную проволоку с большим содержанием раскислителей. Толщину подбирают под размер свариваемых заготовок. Минимальный диаметр присадки – 1,5 мм, максимальный – 8 мм. Сварку меди и цветных сплавов с высоким ее содержанием, проводят:

- ручным электродуговым методом током прямой полярности, варят металл короткой дугой, длиной от 35 до 40 мм, чтобы сократить разбрызгивание металла (рекомендуется избегать поперечных движений электродом);

- в атмосфере аргона током обратной полярности; если сплав плавится до 400°С, бронзовая проволока укладывается в стык с большой скоростью, чтобы не перегревались заготовки.

В качестве флюса используют буру или смесь буры с борной кислотой, поваренной солью, метилборатом.

Сварка деталей из цветных металлов и их сплавов

Цветные металлы и их сплавы при сварке интенсивно окисляются и поглощают газы (шов оказывается пористым), что затрудняет их сварку. Трудность сварки алюминия и его сплавов, кроме того, объясняется еще и в тугоплавкости окислов этого металла. Температура плавления алюминия 657°С, а его окисла- 2050°С.

Детали из алюминиевых сплавов можно сваривать пламенем газовой горелки или с помощью электрической дуги.

Хороший эффект дает электродуговая сварка в защитной среде инертного газа— аргона (аргонодуговая сварка) неплавящимся вольфрамовым электродом. При сварке этим способом не требуется применения флюсов и электродных покрытий, а сварной шов получается с высокими механическими и антикоррозионными свойствами(сварку производят постоянным током обратной полярности или переменным током). Для ручной аргонодуговой сварки служат специальные установки и газоэлектрические горелки. Несмотря на отмеченные преимущества применение аргонодуговой сварки в условиях ремонтных предприятий ограничивается высокой стоимостью и дефицитностью аргона.

При сварке деталей из алюминиевых сплавов в качестве присадочного материала применяют стержни того же состава, что и основной металл, или специальные — следующих составов: 1) 95% алюминия и 5% кремния;2)92% алюминия и 8% кремния.

Для растворения окислов, препятствующих сварке, применяют специальные флюсы марок АФ-4А, АЗ, ВАМИ, КМ-1, в состав которых входят в разных пропорциях хлористые соединения натрия, калия, лития, бария, а также фтористый натрий, плавиковый цитат и криолит. При газовой сварке используется флюс в виде порошка при электродуговой сварке плавящимися электродами — электродных покрытий.

Подготовка деталей к сварке состоит в разделке кромок и последующей очистке их до металлического блеска механическим (проволочной щеткой, шабером) или химическим способом (погружением в 10-процентный раствор едкого натра, а затем в 3-процентный раствор азотной кислоты с последующей промывкой водой). При подготовке к сварке трещин засверливание их по концам не требуется, детали сложной конфигурации (алюминиевые головки блоков цилиндров перед сваркой рекомендуется подогревать до температуры 150—250°С.

Газовая сварка ведется нормальным пламенем или с небольшим избытком ацетилена. Сварку деталей из алюминиевых сплавов плавящимся металлическим электродом ведут постоянным током обратной полярности. Рекомендуемые величины сварочного тока в зависимости от диаметра электрода следующие:

диаметр электрода, мм 4 5 6

Сила тока, А 100…125 до 160 до 200

длина дуги должна быть минимальной, не более диаметра электрода. Электрод необходимо держать перпендикулярно к шву и перемещать без поперечных колебаний. Сварку рекомендуется вести непрерывно.

Детали из алюминиевых сплавов свариваются также угольным электродом. Однако этот способ сварки не может быть рекомендован, так как он связан с загрязнением алюминиевого сплава и значительным снижением его коррозионной стойкости.

На некоторых ремонтных предприятиях детали из алюминиевых сплавов сваривают без флюсов. При этом способе предусматривается сохранение окисной пленки алюминия на поверхности сварочной ванны. Особой подготовки деталь не требует. Сварку ведут газовой горелкой с предварительным местным подогревом. В результате расплавления металла детали образуется сварочная ванна. При трении стального прутка о стенки сварочной ванны расплавление металла ускоряется и различные инородные включения, имеющиеся в металле, всплывают в виде шлака. В сварочную ванну вводят присадочный материал — кусочки сплава того же состава, что свариваемая деталь. Обычно для этой цели используют выбракованные детали из алюминиевых сплавов. Затем с поверхности сварочной ванны стальным прутком снимают имеющиеся шлаки. После этого деталь охлаждается, причем место сварки и прилегающие к нему зоны детали предварительно закрывают листовым асбестом.

Хорошие результаты дает применение ультразвука, позволяющего вести сварку деталей из алюминия и его сплавов без флюсов. Под действием импульсов ультразвука окисная пленка разрушается, обеспечивая высококачественную сварку.

Детали из алюминиевого сплава сложной конфигурации после сварки подвергают отжигу при температуре 300—350°С для снятия внутренних напряжений и получения мелкозернистой структуры шва. После отжига они медленно охлаждаются.

После окончания сварки остатки флюса следует удалить с поверхности охлажденной детали, так как он разъедает алюминиевые сплавы. Эти остатки удаляют травлением в 2-процентном растворе хромовой кислоты, подогретой до температуры 80°С, в течение 5 мин с последующей промывкой в горячей воде.

Места сварки или наплавки подвергают слесарно-механической обработке для получения требуемых размеров и шероховатости. Герметичность сварного шва контролируют с помощью керосина; последний не должен просачиваться через сварной шов.

Сваркой и наплавкой восстанавливать такие детали из алюминиевых сплавов: головки, и блоки цилиндров двигателей, картеры сцеплений при наличии трещин, пробои обломов, износе или повреждении резьбовых отверстий и др.

Детали из цинковых сплавов (корпуса бензонасосов и карбюраторов) сваривают пламенем газовой гор. без применения флюсов. Места деталей, подлежащие сварке, подготавливают непосредственно перед сваркой, чтобы избежать окисления поверхностей. Трещины расфасовывают по всей длине на глубину до 4 мм. Затем места сварки тщательно зачищают стальной щеткой. С целью уменьшения отвода тепла под свариваемую деталь подкладывают листовой асбест. Пламенем газовой горелки расплавляют присадочный материал, заполняя им подготовленную трещину. В процессе сварки его следует вводить под окисную пленку расплавленного металла. Присадочным материалом служат стержни того же металла, что и свариваемые детали (их получают путем сплавления выбракованных деталей). После сварки детали подвергают слесарно-механической обработке до получения требуемых размеров и шероховатости поверхности.

Детали из свинца (решетки пластин баретки, выводные штыри аккумуляторных батарей) сваривают водородно-воздушным пламенем газовой горелки или угольным электродом током прямой полярности. В последнем случае используют источник тока, имеющий напряжение 12В. Для сварки может быть использован любой горючий газ (ацетилен, водород, природный газ и др.), для поддержания горения при сварке применяют как кислород, так и воздух. Сварку ведут нейтральным или слабо восстановительным пламенем, используя газовые горелки малой мощности (наконечники №0 или №1)

Свинец плавится при температуре 327°С. При его нагревании образуется тугоплавкая окись РЬО, температура плавления которой 850°С. Учитывая легкоплавкость свинца, сварку следует вести с большой скоростью, а пламя горелки держать под углом 45° к поверхности детали. При свариваемой детали более 1,5 мм сварочный шов накладывают в несколько слоев, перекрывающих друг друга. При этом первый слой создают без присадки. Окись свинца удаляют с поверхности сварочной ванны механическим путем. Флюсы при сварке деталей из свинца не применяют. Присадочным материалом служит свинец.

Цветные металлы и их сплавы при сварке интенсивно окисляются и поглощают газы (шов оказывается пористым), что затрудняет их сварку. Трудность сварки алюминия и его сплавов, кроме того, объясняется еще и в тугоплавкости окислов этого металла. Температура плавления алюминия 657°С, а его окисла- 2050°С.

Детали из алюминиевых сплавов можно сваривать пламенем газовой горелки или с помощью электрической дуги.

Хороший эффект дает электродуговая сварка в защитной среде инертного газа— аргона (аргонодуговая сварка) неплавящимся вольфрамовым электродом. При сварке этим способом не требуется применения флюсов и электродных покрытий, а сварной шов получается с высокими механическими и антикоррозионными свойствами(сварку производят постоянным током обратной полярности или переменным током). Для ручной аргонодуговой сварки служат специальные установки и газоэлектрические горелки. Несмотря на отмеченные преимущества применение аргонодуговой сварки в условиях ремонтных предприятий ограничивается высокой стоимостью и дефицитностью аргона.

При сварке деталей из алюминиевых сплавов в качестве присадочного материала применяют стержни того же состава, что и основной металл, или специальные — следующих составов: 1) 95% алюминия и 5% кремния;2)92% алюминия и 8% кремния.

Для растворения окислов, препятствующих сварке, применяют специальные флюсы марок АФ-4А, АЗ, ВАМИ, КМ-1, в состав которых входят в разных пропорциях хлористые соединения натрия, калия, лития, бария, а также фтористый натрий, плавиковый цитат и криолит. При газовой сварке используется флюс в виде порошка при электродуговой сварке плавящимися электродами — электродных покрытий.

Подготовка деталей к сварке состоит в разделке кромок и последующей очистке их до металлического блеска механическим (проволочной щеткой, шабером) или химическим способом (погружением в 10-процентный раствор едкого натра, а затем в 3-процентный раствор азотной кислоты с последующей промывкой водой). При подготовке к сварке трещин засверливание их по концам не требуется, детали сложной конфигурации (алюминиевые головки блоков цилиндров перед сваркой рекомендуется подогревать до температуры 150—250°С.

Газовая сварка ведется нормальным пламенем или с небольшим избытком ацетилена. Сварку деталей из алюминиевых сплавов плавящимся металлическим электродом ведут постоянным током обратной полярности. Рекомендуемые величины сварочного тока в зависимости от диаметра электрода следующие:

диаметр электрода, мм 4 5 6

Сила тока, А 100…125 до 160 до 200

длина дуги должна быть минимальной, не более диаметра электрода. Электрод необходимо держать перпендикулярно к шву и перемещать без поперечных колебаний. Сварку рекомендуется вести непрерывно.

Детали из алюминиевых сплавов свариваются также угольным электродом. Однако этот способ сварки не может быть рекомендован, так как он связан с загрязнением алюминиевого сплава и значительным снижением его коррозионной стойкости.

На некоторых ремонтных предприятиях детали из алюминиевых сплавов сваривают без флюсов. При этом способе предусматривается сохранение окисной пленки алюминия на поверхности сварочной ванны. Особой подготовки деталь не требует. Сварку ведут газовой горелкой с предварительным местным подогревом. В результате расплавления металла детали образуется сварочная ванна. При трении стального прутка о стенки сварочной ванны расплавление металла ускоряется и различные инородные включения, имеющиеся в металле, всплывают в виде шлака. В сварочную ванну вводят присадочный материал — кусочки сплава того же состава, что свариваемая деталь. Обычно для этой цели используют выбракованные детали из алюминиевых сплавов. Затем с поверхности сварочной ванны стальным прутком снимают имеющиеся шлаки. После этого деталь охлаждается, причем место сварки и прилегающие к нему зоны детали предварительно закрывают листовым асбестом.

Хорошие результаты дает применение ультразвука, позволяющего вести сварку деталей из алюминия и его сплавов без флюсов. Под действием импульсов ультразвука окисная пленка разрушается, обеспечивая высококачественную сварку.

Детали из алюминиевого сплава сложной конфигурации после сварки подвергают отжигу при температуре 300—350°С для снятия внутренних напряжений и получения мелкозернистой структуры шва. После отжига они медленно охлаждаются.

После окончания сварки остатки флюса следует удалить с поверхности охлажденной детали, так как он разъедает алюминиевые сплавы. Эти остатки удаляют травлением в 2-процентном растворе хромовой кислоты, подогретой до температуры 80°С, в течение 5 мин с последующей промывкой в горячей воде.

Места сварки или наплавки подвергают слесарно-механической обработке для получения требуемых размеров и шероховатости. Герметичность сварного шва контролируют с помощью керосина; последний не должен просачиваться через сварной шов.

Сваркой и наплавкой восстанавливать такие детали из алюминиевых сплавов: головки, и блоки цилиндров двигателей, картеры сцеплений при наличии трещин, пробои обломов, износе или повреждении резьбовых отверстий и др.

Детали из цинковых сплавов (корпуса бензонасосов и карбюраторов) сваривают пламенем газовой гор. без применения флюсов. Места деталей, подлежащие сварке, подготавливают непосредственно перед сваркой, чтобы избежать окисления поверхностей. Трещины расфасовывают по всей длине на глубину до 4 мм. Затем места сварки тщательно зачищают стальной щеткой. С целью уменьшения отвода тепла под свариваемую деталь подкладывают листовой асбест. Пламенем газовой горелки расплавляют присадочный материал, заполняя им подготовленную трещину. В процессе сварки его следует вводить под окисную пленку расплавленного металла. Присадочным материалом служат стержни того же металла, что и свариваемые детали (их получают путем сплавления выбракованных деталей). После сварки детали подвергают слесарно-механической обработке до получения требуемых размеров и шероховатости поверхности.

Детали из свинца (решетки пластин баретки, выводные штыри аккумуляторных батарей) сваривают водородно-воздушным пламенем газовой горелки или угольным электродом током прямой полярности. В последнем случае используют источник тока, имеющий напряжение 12В. Для сварки может быть использован любой горючий газ (ацетилен, водород, природный газ и др.), для поддержания горения при сварке применяют как кислород, так и воздух. Сварку ведут нейтральным или слабо восстановительным пламенем, используя газовые горелки малой мощности (наконечники №0 или №1)

Свинец плавится при температуре 327°С. При его нагревании образуется тугоплавкая окись РЬО, температура плавления которой 850°С. Учитывая легкоплавкость свинца, сварку следует вести с большой скоростью, а пламя горелки держать под углом 45° к поверхности детали. При свариваемой детали более 1,5 мм сварочный шов накладывают в несколько слоев, перекрывающих друг друга. При этом первый слой создают без присадки. Окись свинца удаляют с поверхности сварочной ванны механическим путем. Флюсы при сварке деталей из свинца не применяют. Присадочным материалом служит свинец.

Никелевые сплавы

Цветные сплавы на основе никеля отличаются высокой вязкостью, пластичностью. Детали из никеля плавятся при 700–1000°С, процесс сопровождается насыщением сплавов газами, шов становится пористым, непрочным. Хотя никель устойчив к коррозии. При аргонодуговой сварке подбирают электроды с ниобием, кремнием, алюминием. В расплаве также желательно присутствие марганца, магния. Свариваемость металла повышается, образуется прочное соединение.

Для работы с никелевыми сплавами нужны сварочные аппараты, выдающие постоянный рабочий ток. Сварка никелевых цветных заготовок производится на токе обратной полярности, чтобы защитный газ ионизировался, электродуга становится стабильнее. При обратной полярности заготовка нагревается меньше, чем электрод. Это особенно актуально для заготовок небольшой толщины. Регулируя потенциал тока, можно уменьшить температуру заготовки.

Сварка сталей

Сварка малоуглеродистых сталей. Малоуглеродистые стали с содержанием углерода до 0,25 % хорошо свариваются и не требуют нагрева до, в течение и после сварки. Для повышения производительности сварку ведут на максимально допустимых режимах. Сварные соединения легко обрабатываются режущим инструментом.

Сварка углеродистых сталей. При сварке среднеуглеродистых сталей возможно образование трещин как в основном, так и в наплавленном металле. Необходим предварительный подогрев изделия перед сваркой до температуры 200…350 °С. После сварки изделие помещают в печь, нагревают его до 675…700 °С и медленно охлаждают вместе с печью до 100…150 °С. Завершают охлаждение изделия на воздухе. Для сварки используют электроды марок УОНИ-13/45, УОНИ-13/55, К-5А, УП-1/45, ОЗС-2, УП-2/45, ВСП-1, МР-1, ОСЗ-4 и др. Сварку электродами УОНИ-13, ОЗС-2, ВСП-3 выполняют на постоянном токе обратной полярности. Используя электроды ВСП-1, МГ-1, ОЗС-4, К-5А, можно производить сварку как на постоянном, так и переменном токах.

Технология сварки высокоуглеродистых сталей включает обязательный предварительный подогрев до 350…400 °С, иногда сопутствующий подогрев и последующую термическую обработку. Сварку производят узкими валиками и небольшими участками. Сварку при температуре окружающей среды ниже плюс 5 °С и на сквозняках производить нельзя.

Сварка легированных сталей. Легированные стали классифицируют на три группы: низколегированные – с содержанием легирующих элементов до 2,5 %; легированные – от 2,5 до 10 % легирующих элементов; высоколегированные – более 10 % легирующих элементов.

Перед сваркой легированных сталей кромки тщательно очищают от окалины, пыли, грязи, шлака, а также удаляют влагу с поверхности металла подогревая кромки газовой горелкой до температуры 110…120 °С.

Перед сваркой, для предупреждения появления трещин, необходим предварительный подогрев изделия до температуры 100…350 °С.

Для исключения закалки основного металла применяют многопроходную сварку швами одинакового сечения, а также метод отжигающих валиков.

Низколегированные стали. Стали типа 15ХСНД при сварке склонны образовывать закалочные структуры. Для предупреждения перегрева и образования закалочных структур применяют многослойную сварку с большим интервалом времени между наложением слоев. Сварку изделий толщиной более 2 мм производят электродами УОНИ-13/55, УОНИ-13/65 на постоянном токе обратной полярности.

Изделия толщиной более 15 мм после сварки подвергают высокотемпературному отпуску при температуре 550…650 °С.

Хромокремнемарганцовистые стали 20ХГСА, 25ХГСА, 30ХГСА и 35ХГСА относятся к низколегированным конструкционным сталям повышенной прочности. При сварке они образуют закалочные структуры. В зависимости от толщины металла применяют однослойную и многослойную сварку с малыми интервалами времени между наложением слоев. Для сварки применяют электроды со стержнями Св-18ХГС, Св-18ХМА или низкоуглеродистую проволоку Св-08А. Марки покрытий электродов: НИАТ-3М, ЦЛ-18-63, ЦЛ-30-63, ЦЛ-14, УОНИ-13/85. После сварки изделия из стали 25ХГСА, нагревают до температуры 650…880 °С с выдержкой из расчета 1 ч на каждые 25 мм толщины, после чего охлаждают на воздухе или в горячей воде.

Среднелегированные стали. Стали 12М, 12ХМ, 15ХМ, 20ХМ предназначены для изготовления деталей, работающих в условиях высоких температур (400…600 °С) и при давлении газа или пара до 30,0 МПа (трубчатые элементы паровых котлов, элементы нефтеперегонной и химической аппаратуры и т. п.). Эти стали имеют склонность к образованию трещин в зоне термического влияния. Перед сваркой необходим предварительный подогрев до температуры 200…300 °С. После сварки производят отпуск (нагрев изделия до 710 °С, выдержка при этой температуре из расчета 5 мин на каждый миллиметр толщины металла с последующим медленным охлаждением).

Для сварки применяют электроды ЦУ-2МХ, ЦЛ-38, ЗИО-20, УОНИ- 13ХМ. Сварку производят на постоянном токе обратной полярности.

Высоколегированные стали. Стали типа Х18Н9, Х18Н9Т, применяют в химическом и пищевом машиностроении. Эти стали имеют высокие прочность, вязкость и пластичность. Из-за пониженной электропроводности и теплопроводности возможны значительные коробления и межкристаллитная коррозия. Для сварки применяют электроды ЗИО-3, ОЗЛ-8, ЦЛ-11, ЦТ-1 и др. Сварку ведут на постоянном токе обратной полярности, применяя медные подкладки или ускоренное охлаждение швов водой или сжатым воздухом.

Стали типа Х25Н12 и Х25Н20 относятся к окалиностойким сталям, применяющимся при изготовлении трубопроводов, деталей турбин, котлов высокого давления, химической аппаратуры и др. Они имеют повышенное сопротивление коррозии и выдерживают длительные нагрузки при высоких температурах. Эти стали имеют склонность к образованию горячих трещин. Сварку ведут на постоянном токе обратной полярности электродами ЦЛ-25, ОЗЛ-4, ОЗЛ-9А, ГС-1, ОЗЛ-5 и ЦТ-17.

После сварки для снятия напряжений производят высокотемпературный отпуск при температуре 650 °С.

Хромистые стали Х6СМ, 4Х9С2, 15Х5М, Х5МФ, 12X13 с содержанием хрома 4…14 % применяют для изготовления конструкций повышенной прочности, работающих в агрессивной среде (аппаратура нефтеперерабатывающей промышленности). Стали 15X28, 1X17Ю5 с содержанием хрома 18…30 % хорошо сопротивляются окислению при высоких температурах.

Стали имеют склонность к закаливанию на воздухе с образованием мартенситной структуры и росту зерен в зоне термического влияния, что составляет основные трудности при сварке.

Перед сваркой производят предварительный подогрев до температуры 200…400 °С. После сварки изделие охлаждают на воздухе до температуры 150…200 °С. В завершение производят высокотемпературный отпуск: нагрев в печи до 720…750 °С с минимальной выдержкой 1 ч или из расчета 5 мин на 1 мм толщины металла, с последующим охлаждением на спокойном воздухе.

Стали с содержанием хрома 7…10 % выдерживают в печи из расчета 10 мин на 1 мм толщины металла. Сварку производят на постоянном токе обратной полярности электродами ЦЛ-17-63, СЛ-16, УОНИ-13/85 и др.

Высокомарганцовистые стали типа 110Г13Л, содержат 11…16 % марганца. Стали имеют высокую износостойкость и предназначены для изготовления железнодорожных крестовин, зубьев экскаватора, ковшей землечерпалок и других деталей. Для сварки применяют никелемарганцовистые электроды: содержащие 4…4,5 % никеля, 11…13 % марганца и 0,6…1,0 % углерода. Стержни имеют покрытия основного типа: коррозионно-стойкие, низкоуглеродистые и покрытия с содержанием до 60…65 % феррохрома. Сварку стали производят в закаленном состоянии на постоянном токе обратной полярности.

Инструментальные стали P18, Р9 и их заменители ХВГ, 9ХВГ, 9ХС предназначены для изготовления режущего инструмента. Электродуговую сварку применяют при изготовлении режущего инструмента для приварки пластин быстрорежущей стали к державкам из поделочной стали, а также для наплавки быстрорежущей стали или ее заменителей на заготовку из углеродистой стали.

Наплавку ведут в один прием, не прерывая по мере оплавления. После наплавки инструмент отжигают, затем подвергают механической обработке, последующей закалке и трехкратному отпуску. По завершении твердость наплавленного металла достигает HRC 61…64.

Обработка титана

Титан в расплавленном состоянии бурно реагирует с тремя компонентами воздуха: кислородом, водородом, азотом. Необходимо снизить их содержание в защитной атмосфере до минимума. Газ должен быть качественным, если нужен надежный шов. Он должен остывать в защитной атмосфере, чтобы не образовывались трещины. Для сварки титана в промышленных объемах используются герметичные камеры. При ручной сварке необходимо экранировать рабочую зону, чтобы облако инертного газа не смещалось со шва, аргон или гелий, смеси должны быть первого или высшего сорта. Защитный газ за счет высокой плотности вытеснит воздух. Используется сварочное оборудование, генерирующее постоянный ток. Сварка цветного металла проводится током прямой полярности. Основная термическая нагрузка концентрируется на поверхности заготовки, корень шва углубляется, дуга поддерживается стабильно, металл меньше разбрызгивается.

Как подготовиться к сварке

Для начала готовят детали: удаляют жиры с поверхности, цветной металл зачищается от оксидной пленки. Части раскладываются на ровной поверхности на расстоянии не более двух миллиметров. Цветмет текуч, поэтому работать нужно максимально низко.

Нужно избегать попадания воздуха во время работы, поэтому варят с использованием гелия или азота – инертных газов. Электроды берут графитовые, угольные или вольфрамовые.

Работы с магнием

У магниевых деталей проваривают полностью всю кромку. Для работы с заготовками толще 10 мм, необходимо мощное сварочное оборудование, работающее от трехфазной сети мощностью 380 В, генерирующее переменный высокочастотный ток. В периоды обратной полярности дуга пробивает оксидную пленку, она расплавляется. При работе рекомендуется использовать подкладки с низкой теплопроводностью.

Сварка магния и цветных металлов на его основе производится под атмосферной защитой гелия или аргона, он предохраняет расплав от насыщения азотом, шов не пузырится, на нем не образуется окалина. Подачу газа в рабочую зону начинают до розжига дуги, прекращают через 20 секунд после затухания, когда верхняя часть шва схватится.

Свойства сплавов

В том случае, когда в процессе сварки не принимаются специальные защитные меры – негативные процессы только усиливаются и сопровождаются образованием в месте шва оплавленного нароста из оксидных плёнок.

По этой причине технология сварки цветных металлов предполагает создание определённых условий, при которых доступ кислорода в рабочую зону строго ограничивается или регулируется специальными способами.

В своём естественном виде известные типы цветных металлов на практике встречаются довольно редко. В производственных нуждах чаще всего используются различные сплавы, представляющие собой сложные сочетания и комбинации. Они дают возможность получить вещество с определёнными химическими свойствами.

Наибольшее применение в производстве и промышленности нашли соединения меди и алюминия с другими видами цветных металлов (кремнием, магнием, цинком, свинцом и им подобным). К этим сплавам можно причислить:

- обычную латунь, являющуюся по своему составу чистым соединением меди с цинком, в котором на первую составляющую приходится до 70% общей массы. При необходимости достижения нужной кондиции свариваемого продукта доля цинка может быть увеличена до 50 %;

- сложные латуни, в которых помимо меди и цинка содержится ряд добавок и наполнителей;

- бронзу, представляющую собой классический сплав меди и олова в пропорции 85 к 15-ти;

- сплавы алюминия (силумин, дюралюминий, авиаль).

В соответствии с тем, с каким конкретным металлом приходится иметь дело, и выбираются условия или режимы сварки.

Сварка разнородных цветных металлов

Сложность процесса заключается в ограниченной взаимной растворимости. При сварке цветных металлов и сплавов между собой используют несколько технологий, обеспечивающих надежность соединения:

- шов формируют, воздействуя на детали импульсным электронным лучом, скорость прогревания заготовок увеличивается, при высокой температуре происходит схватывание деталей;

- при сварке давлением цветной металл разогревается за счет энергии, выделяющейся при пластической деформации структурной решетки, концентрированная тепловая энергия скапливается в зоне контакта, детали не нужно дополнительно прогревать;

- для сварки цветных разнородных цветных металлов используют промежуточный слой, сцепляющийся с заготовками, риск охрупчивания швов снижается;

- в среде аргона проводят автоматическую, ручную и полуавтоматическую сварку разнородных цветных металлов, электрод держат перпендикулярно деталям, чтобы шов был качественным.

Защитный газ снижает степень окисления, насыщения цветного металла азотом и водородом. Высокотемпературные технологии внутреннего воздействия увеличивают скорость сварки. За счет текучести цветных металлов заполняются пустоты, стык проваривается насквозь. При подборе буферного слоя учитывают компонентный состав заготовок, температуру плавления сплавов.

Имея аппарат для аргоновой сварки, можно заниматься ремонтом деталей из цветных металлов самостоятельно. В промышленных условиях применяют передовые технологии, не позволяющие расплавленному металлу реагировать с воздухом.

В среде аргона

Сварка металлов аргоном, с точки зрения организации, совмещает в себе элементы газовой и электродуговой специальных технологий. С первой этот процесс роднит использование газа, а со второй – наличие электрической дуги и особые подходы к формированию шва.

Наиболее оптимальное решение, обеспечивающее эффективные условия для защиты зоны сварки – применение инертного газа, в качестве которого выступает аргон. Требуемая эффективность действия объясняется исходными характеристиками, благодаря которым он по причине своей природной тяжести без труда вытесняет кислород из зоны сварки и обеспечивает надежную защиту.

С другой стороны из-за своей инертности аргон почти не реагирует с расплавом и другими газами, имеющимися в зоне горения. При сварке аргоном могут применяться не только плавящиеся, но и неплавящиеся электроды, такие, как стержни из вольфрама. Диаметр этих электродов, зависящий от характера сочленяемых заготовок из цветного металла, подбирается по специальным таблицам:

Известные приёмы аргоновой сварки делятся на ручные методы с использованием вольфрамовых электродов и автоматические (с применением как неплавящихся, так и плавящихся рабочих стержней).