Что такое наплавка металла

Это процедура, которая применяется для восстановления формы и материала изношенных изделий и механизмов. С помощью технологии наплавки можно создать упрочняющий слой металла на поверхности и биметаллических структур.

Наплавление – это один из видов сварочных технологий. Она основана на одних и тех же принципах, что и классическая сварка. Для обработки и защиты поверхностей изделий используют различные виды наплавки, которые отличаются друг от друга способами наплавления и состава сварочной среды.

При помощи этой технологии можно работать с конструкциями различного состава: медью, бронзой, чугуном, а также сплавами (никелями, хромовыми, кобальтовыми).

Автоматическая наплавка под флюсом электродной лентой

Исследования Института электросварки им. Е.О. Патона Национальной академии наук Украины показали, что при автоматической наплавке под слоем флюса можно вместо электродной проволоки использовать ленту малой толщины (0,3…1,0 мм) и большой ширины (10…100 мм и более). При наплавке лентой получается малая глубина проплавления основного металла вследствие невысокой плотности тока и в то же время обеспечивается надежный провар. Доля участия основного металла в формировании наплавленного валика составляет от 5 до 15 %. Высокая производительность процесса наплавки достигается за счет использования больших токов без увеличения глубины провара основного металла и наложения валика большой ширины за один проход.

Минимальная плотность тока, определяющаяся отношением силы тока к площади поперечного сечения электродной ленты, обеспечивает устойчивый процесс наплавки. Обычно плотность тока при наплавке лентой составляет около 10 А/мм2, при этом напряжение на дуге составляет Uд = 22…36 В, скорость наплавки от 4 до 12 м/ч. В зависимости от режима за один проход можно наплавить слой толщиной от 2,5 до 8 мм.

Для наплавки используются электродные ленты различного состава. Например, для износостойкой наплавки можно использовать ленту из ковкого чугуна. Применяя флюс АН-28 и автоматический регулятор напряжения дуги, можно получить хорошее формирование валика с твердостью 40…50 НRC. При этом износостойкость наплавленного слоя в несколько раз больше износостойкости конструкционной стали. Возможно получение наплавленного слоя не только из чугуна, но также из различных износостойких сталей и цветных металлов. Для коррозионно-стойких покрытий широкое применение находят ленты из сталей 12Х18Н9Т, 12Х18Н10Т, ЮХ18Н9Б, 10Х19Н11МЗ, 20Х13Н4Г9, 10X13. При использовании таких лент лучшие результаты по формированию наплавленного слоя дает пемзовидный флюс АН-26, а при наплавке лентой из стали 20Х13Н4Г9 флюс 48-ОФ-10. При наплавке образуются валики, имеющие правильную форму, шлаковая корка легко отделяется.

Для наплавки изделий из цветных сплавов (бронзы, меди) изготовляются ленты следующих марок: БрАМц9-2, БрБНТ1,9, БрКМц3-1, БрА5, БрОФ6,5-0,15, БрОЦ4-3, БрОЦС4-4-2,5. В качестве защитной среды применяют флюсы, а также защитные газы — аргон, гелий, азот и их смеси. Лучшей защитой является аргон, обеспечивающий надежную защиту дуги и минимальное проплавление основного металла. Наплавку лентой из бронзы БрАМц9-2 можно вести под флюсами АН-348А, АН-60, АН-20, АН-26.

Для наплавки деталей из никелевых сплавов можно применять ленты из марганцовистого никеля марок НМц2,5 и НМц5,0 или чистого никеля марок НП1, НП2, НП3 и НП4. Используют также никелевые ленты, содержащие сильные раскислители (1,5 % Аl и 2,0…3,5 % Ti), или ленты и флюсы, содержащие 2…3 % Nb и 3 % Мn.

Особенности технологии наплавки

Преимущества наплавки в том, что она позволяет получить надежное сцепление металла с основой, а также необходимые физические и технологические параметры. Первое достигается благодаря качественной подготовке изделия, а второе – корректным подбором материалов для работы.

Сущность наплавки заключается в том, что необходимо равномерно нанести узкие полосы расплавленного металла на поверхность, чтобы они соединились в сплошной толстый слой, размером от десятой доли миллиметра до десяти миллиметров.

Подготовка к наплавке

Перед наплавкой восстанавливаемая поверхность должна быть тщательно очищена. Зачистку производят шлифовальной шкуркой (лентой) при вращении детали в центрах станка. Если деталь раньше восстанавливалась вибродуговой наплавкой, то перед наплавкой под слоем флюса ранее наплавленный слой необходимо сошлифовать.

Остатки смазки с электродной проволоки снимают резиновыми шайбами с проколотыми отверстиями. Шайбы устанавливают перед входом проволоки в наплавочную головку.

Отверстия, выходящие на поверхность наплавки, заглушают графитовой пастой, замешанной на жидком стекле, или графитовыми стержнями. Операцию выполняют за сутки до наплавки с тем, чтобы паста успела затвердеть.

Деталь в патроне должна быть надежно закреплена. Биение наплавляемой поверхности не должно превышать 1,5 мм.

Виды наплавки

Технология наплавки должна обеспечивать качество наплавленного слоя и минимальное воздействие на металл, чтобы избежать ее деформации. Разные виды процедуры имеют различные способы обработки и расход материала. Рассмотрим основные виды наплавки металла по деталям.

1. Зубьев шестерни.

Шестерня – это деталь многих механизмов и машин, применяемых в различных сферах. Наиболее часто встречаются следующие дефекты этой детали: изнашивание по длине и толщине, образование трещин или царапин, выкрашивание, поломка зубцов.

Наиболее эффективным способом восстановления является наплавка металла. Она выполняется в несколько этапов:

- Сначала необходимо вырезать детали с дефектами.

- Затем нужно просверлить несколько отверстий и в зазоре сделать резьбу.

- Сделать шпильки и вставить их в посадочные места.

- Сделать наплавление электросваркой и сформировать из металла зубец.

Отремонтировать зубья можно при помощи присадки в виде порошковой проволоки, автоматическим путем. Перед работой изделие необходимо очистить от загрязнений.

2. Концов рельсов.

Высокоскоростные поезда нуждаются в качественных рельсовых путях. Удары или неправильная эксплуатация приводят к деформации, изгибам и появлению вмятин. Вернуть рельсы в исходное положение можно при помощи наплавления.

Для начала берут сломанный рельс, удаляют с него весь отслоившейся и расплющенный материал при помощи наждачки или зубила. Затем нагревают концы рельсов. Для этого используют различные методы наплавки:

- Ручной дуговой. Он выполняется путем наложения валиков на рельсы вдоль, по диагонали или поперек. Или второй вариант – используют наплавление пучка электродов.

- Полуавтоматический электродуговой. Он предполагает использование самозащитной порошковой проволоки. Этот метод отличается высоким качеством и производительностью труда.

3. Плоскости и цилиндры.

Для восстановления изделий используют следующие методы наплавки:

- Электроды с обмазкой. Этот способ предполагает применение валиков вдоль, по замкнутым окружностям или винтовой линии. Первый вариант подходит для длинных изделий малого диаметра. Второй – подразумевает переворот изделия в процессе работы. Третий – удобен в случае механизированной наплавки и равномерного вращения детали.

- Автоматической наплавкой под флюсом. В результате получается слой, устойчивый к износу. Метод осуществляется при помощи сварочной или порошковой проволоки. Наплавление происходит по винтовой или образующей линии.

Плоскости – это простые поверхности большой площади. Они восстанавливаются при помощи узких валиков методом напайки в несколько слоев или располагая их так, чтобы они перекрывали 30-40% ширины предыдущего.

4. Штампы и металлорежущий инструмент.

Восстановление изделий осуществляется тремя способами: ручной, автоматической или полуавтоматической дуговой наплавкой. В первом случае используют электроды. Во втором и третьем – паст, флюс и легированную проволоку.

5. Нержавеющая сталь.

В этом случае используют стержни из высоколегированной проволоки. Они позволяют получать стык, устойчивый к образованию ржавчины, который не собирает задиры. Метод требует предварительного разогрева детали и последующей термической обработкой.

6. Чугун и его сплавы.

Для наплавки чугуна и его сплавов используются электроды различных марок. Некоторые из них являются универсальными и подходят для всех видов сплавов.

7. Медь и ее сплавы.

Наплавления изделий из чистой меди осуществляется при помощи электродов Комсомолец-100 или присадочных прутков. Изделия предварительно нагревают до температуры от 300 до 500 градусов. Если температура достигает более чем 500 градусов, то наплавленный слой подвергают проковке. Наплавка осуществляется при помощи применения постоянного тока. В результате получается материал с повышенной устойчивостью к износу.

Сущность наплавки

Наплавка электродом осуществляется следующим образом. Под действием пламени сварочной дуги расплавляется внутренний стержень электрода, после чего с его помощью накладываются поверхностные валики в необходимом количестве.

Качественные характеристики зависят от глубины проплавления поверхности. Чем меньше будет глубина, тем более качественной окажется проплавка. Это объясняется тем, что при этом перемешивание основного металла с наплавленным сведется к минимуму. Для избежания деформации деталей желательно, чтобы остаточные напряжения в металле были бы незначительными. Это возможно при тщательном соблюдении технологии процесса.

Электроды для наплавки имеют основное покрытие. Такая обмазка обеспечивает стойкость к образованию трещин, особенно в том случае, когда производится работа с изделиями из сталей, имеющих повышенное содержание углерода.

Электроды для наплавки валов обеспечивают жесткость соединения ответственных конструкций. Для работы с высоколегированными, жаростойкими и жаропрочными сталями применяются электроды для наплавки, стойкие к абразивному износу.

Электроды для наплавки стали применяются для осуществления наплавки рельсов, таких изделий в автомобильной и железнодорожной промышленности, как валы и крестовины.

Методы наплавки металла

Способ наплавки должен быть максимально простым, быстрым и безопасным в осуществлении, а также предотвращающим деформацию металла. Рассмотрим основные методы, наиболее распространенные.

1. Электродуговая.

Для нее чаще всего используют классическое электродуговое оборудование. Она бывает ручной и механизированной. Первый вариант подразумевает использование обычных инверторов и выпрямителей постоянного тока, в которых плюс подключается на электрод, а минус – на само изделие. Такая простая сборка снижает уровень общего нагрева и проплавляет основной слой неглубоко. Если добавить специальную смесь-присадку, можно равномерно увеличить прочность поверхности.

Механизированная наплавка осуществляется при помощи сварочных полуавтоматов со сплошной или порошковой проволокой. Основные преимущества такого способа – высокий уровень производительности и качество стыка. Если предварительно отшлифовать и зачистить участок, то шов получится идеально ровным.

2. Вибродуговая.

Этот метод применяется для работы с цветными металлами толщиной до 1мм и практически без нагрева верхнего слоя изделия. В ходе процедуры электрод движется с амплитудой 0,3-3мм и частотой до 100 Гц. В результате создается дуга на протяжении одной пятой от общего времени и на поверхности оказывается небольшое количество металла. Глубина и тепловое воздействие на деталь получаются минимальными.

Для вибродугового наплавления применяют полуавтоматы со специальными электромеханическими устройствами с прерывистой подачей проволоки (1,6-2 мм). Процедуру нужно осуществлять в безопасной среде, состоящей из газа, раствора или пены, безопасной для здоровья.

3. Газопламенная.

Этот способ считается наиболее простым и доступным. В качестве теплового источника используют ацетилен или пропан-бутановую смесь; в роли присадки – прутки или проволока; для флюсов – смесь из борной кислоты или буры.

Мелкие детали привариваются сразу, а крупные сначала разогреваются до температурного режима в 500 градусов. В качестве полезных добавок можно использовать порошки, их можно вводить в струю пламени, которые могут оседать на поверхности мелкими каплями.

Для газопламенного наплавления необходимы плазмотроны – специальные сварочные аппараты, снабженные мощной горелкой. Присадки подаются только автоматизированным способом, так как это небезопасно для человека. В роли присадок могут использоваться не только порошки, но и гранулы.

Преимущества метода – неглубокая сварка и однородная структура слоя стыка. Недостаток заключается в высокой стоимости способа и разогрева плазмы до высоких температур.

4. Плазменная.

Она выполняется на специальных аппаратах, снабженных газовой горелкой. В ней формируется поток, достигающей температуры в несколько десятков тысяч градусов. В качестве присадки также могут использоваться порошковые или гранулированные смеси.

5. Электрошлаковая.

При данном термическом процессе используется шлаковая ванна – емкость с катализатором, которая передвигается вдоль заготовки. В этот сосуд помещается электрод или присадка в виде гранулированного состава. Затем под флюсом и шлаком осуществляется повышение температуры. Материалы в этом случае становятся неким защитным щитом, который предохраняет рабочую зону от вредного газового воздействия.

Шлаковая ванна располагается вертикально: таким образом, воздушные пузырьки не успевают образовывать поры и не всплывают. В результате не бывает потерь тепла и разбрызгивания. Преимущества метода в том, что это вариант, доступный по стоимости. А недостаток в трудоемкости и неспособности работы с деталями малого размера и сложной конфигурации.

6. Лазерная.

В качестве присадки используют флюс или порошок, их расплавление происходит при помощи сфокусированного луча лазера. Лазер испускается из специальной головки при помощи сопла (нагревает газовый поток) или инжектора (впрыскивает полезную добавку).

Способ позволяет обеспечить максимально точный результат, стабильное качество покрытие. Метод используется только в очень ответственных случаях, так как наиболее дорог в применении.

7. Индукционная.

Принцип метода заключается в том, чтобы расплавить присадочный материал и верхнего металлического слоя при помощи вихревых потоков, которые наводятся на поверхность. Для этого на участок изделия наносится присадка с флюсом. Затем над ним располагается индуктор из нескольких витков трубки с высокоточным напряжением.

Глубина наплавления зависит от частоты тока индуктора: чем она выше, тем ниже глубина. Этот способ считается наиболее производительный и обеспечивает минимальный нагрев металла.

8. Электроискровая.

Процедура осуществляется благодаря воздействию кратковременных разрядов тока и нанесению ультратонкого покрытия. Наплавка осуществляется при помощи специальной установки. Электрод необходимо установить на плюс, а заготовку – на знак минуса. При разрядах тока частицы вырываются и свариваются в плотный мелкопористый шов.

Метод считается доступным по цене и удобным, благодаря почти полному отсутствию нагрева поверхности. Окисления и деформации в ходе процедуры не наблюдается. Таким образом, изделие получает длительный эксплуатационный срок.

Электродная проволока

В качестве электрода при автоматической наплавке деталей под слоем флюса применяют пружинную проволоку 2-го класса диаметром 1,6-2,0 мм с содержанием углерода 0,7-0,8%. При восстановлении деталей находят также применение проволоки следующих марок: низкоуглеродистые сварочные Св-0,8 и Св-0,8А; легированные сварочные Св-18ХГС и Св-08Г2С; углеродистые наплавочные Нп-50 и Нп-80; легированная наплавочная Нп-ЗОХГСА, высоколегированная наплавочная Нп-2Х14.

При выборе проволоки необходимо учитывать, что наплавленный металл должен быть близок по химическому составу к основному металлу.

Применяемое оборудование

Оборудование для наплавки функционирует с применением тех же источников и методов нагрева, что и сварочное. Оно отличается тем, что имеет вспомогательные устройства, которые обеспечивают подачу и распределение присадок по поверхности изделия.

Для наплавки нередко используют сварочные устройства, которые можно дополнить необходимыми приспособлениями и оснасткой. Наплавочное оборудование подразделяется по форме рабочих поверхностей: для тел вращения, для плоских деталей, для сложных профилей.

Присадку наносят классическими методами (например, напыление, прутки, проволока) или специальными (центробежное распределение, спиральная укладка и т.д.).

Оборудование для наплавки снабжается устройствами для предварительного прогрева изделия (от 500 до 700 градусов). На рынке представлены малогабаритные установки для домашнего использования, которые работают с металлами толщиной до нескольких миллиметров.

Наплавка под флюсом цельнометаллической проволокой

Наплавленный металл легируют путем применения легированной проволоки, легированных флюсов или дозированной засыпки легирующих примесей на поверхность наплавляемой детали. Иногда наплавленный металл не подвергается легированию, и наплавка преследует цель – восстановление необходимых геометрических размеров и формы детали.

Для автоматической наплавки применяют плавленые флюсы:

- высококремнистые марганцевые марок АН-348А, ОСН-45, АН-60;

- низкокремнистые марганцевые марок АН-10, АН-16, АН-22;

- высококремнистые безмарганцевые марок АН-20, АН-28,48-ОФ-6. Для наплавки высоколегированных сталей и сплавов используют низкокремнистые марганцевые и безмарганцевые флюсы, обладающие меньшей окислительной способностью, – АН-30, 48-ОФ-6.

Автоматической наплавкой чаще всего восстанавливаются детали цилиндрической формы. Наплавляются такие детали, как правило, по винтовой линии. Ось вращения – горизонтальная. Такой способ обеспечивает непрерывность процесса и высокое качество работы, симметричность остаточных напряжений по отношению к оси детали. Однако при этом способе затруднено удержание флюса и жидкого металла в зоне наплавки.

Для удержания флюса применяют специальное флюсоудерживающее приспособление в виде насадки-воротника специальной формы, расположенной вокруг мундштука горелки.

С целью удержания расплавленного металла ванны и жидкого шлака наплавочная головка автомата устанавливается с некоторым смещением конца электродной проволоки с зенита (рис. 2).

Рис. 2. Наплавка цилиндрической детали под слоем флюса: 1 – изделие; 2 – бункер с флюсом; 3 – электродная проволока; 4 – расплавленный флюс (шлак); 5 – сварочная дуга; 6 – наплавленный слой; 7 – шлаковая корка

Величина смещения «е» зависит от диаметра наплавляемой детали и параметров режима наплавки и принимается от 10 мм и более. Окружная скорость выбирается от 10 до 50 м/ч. Чем меньше диаметр электрода, тем меньше следует выбирать скорость наплавки. Шаг наплавки определяется в зависимости от желательной толщины слоя, тока и напряжения в пределах от 3 до 12 мм. Сила тока для наплавки и диаметр электродной проволоки устанавливаются в зависимости от диаметра наплавляемой детали.

Наплавку цилиндрических деталей (коленчатых валов, крановых колес, опорных катков и прочих) производят на специальных вращателях или специально приспособленных для этого токарных станках (рис. 3).

Рис. 3. Установка УНВ-3-5 для дуговой наплавки тел вращения

Рис. 4. Сварочный трактор АДФ-800 (а) и сварочный автомат А-1416 (б), применяемые для наплавки деталей под слоем флюса

Поверхности плоских деталей наплавляют с помощью оборудования, предназначенного для сварки с дополнительными перемещающими устройствами – сварочными автоматами и сварочными тракторами (рис. 4).

Сварочный трактор АДФ-800 предназначен для сварки и наплавки электродной проволокой под слоем флюса. Работает в комплекте с выпрямителями ВДУ-1250, ВДУ-1202, ВДУ-630 и др. АДФ800 представляет собой самоходное устройство, в котором подача сварочной проволоки, перемещение и защита дуги происходят автоматически по определенной программе. Автомат подвесной самоходный А-1416 предназначен для двухдуговой сварки и наплавки сплошной проволокой под слоем флюса низкоуглеродистых и легированных сталей на постоянном токе с независимыми от параметров дуги скоростями сварки и подачи электродной проволоки. Глубокое регулирование скорости подачи электродной проволоки и скорости сварки, получаемое сменными шестернями, обеспечивает широкий диапазон применения автомата.

Наплавка производится отдельными валиками вдоль или поперек наплавляемой поверхности. Наплавку менее высоких, но более широких слоев металла целесообразно проводить с наклоном электродной проволоки под углом 40…50° к горизонту, глубина проплавления металла при этом в два раза меньше, ширина наплавленного валика больше при одинаковых режимах наплавки.

Для получения широкого слоя используют наплавку:

- многоэлектродную;

- многодуговую;

- с поперечными колебаниями электрода;

- стальной лентой.

Производительность наплавки оценивается в кг/ч наплавленного металла. Например, при ручной дуговой наплавке производительность оценивается в диапазоне 0,8…3 кг/ч; автоматическая одним электродом – 2…15 кг/ч; многоэлектродная – 5…30 кг/ч; электродной лентой – 10…60 кг/ч.

Расход материалов

Для определения стоимости готового изделия необходимо правильно рассчитать расход материалов, используемых в процессе наплавления. Расчеты ведутся в соответствии с нормативами, принятыми для каждого вида материала. Точное количество расходников позволит создать запасы материалов и обеспечит непрерывность процесса.

Расчет металла при сварке – это основной показатель, который определяется по специальной формуле. Масса рассчитывается из расхода 1 метра сварного шва. Пользуются формулой:

G = F * y * L, где:

F – площадь поперечного сечения сварного шва (в мм2);

y – удельная масса металла (г/см3);

L – длина сварного шва составляет 1 метр.

Мастер сможет самостоятельно рассчитать массы наплавленного в процессе сварки металла.

Расчет электродов для наплавки – значимый количественный параметр, для которого не нужно осуществлять вычисления. Каждая марка материалов имеет свой собственный показатель при 1 кг наплавки. Он варьируется от 1,4 кг до 1,8 кг.

Расчет массы наплавленного шва вычислять не нужно. Согласно государственным стандартам, каждая форма сварного шва имеет средний показатель. При этом форма должна быть из низколегированной или углеродистой стали, а также выполнятся ручным электродуговым методом.

Виды неплавящихся электродов

Для дуговой сварки металлоконструкций применяются неплавящиеся электроды. Это расходный материал для сварочных работ, который не имеет металлической природы и свойств, присущих металлам. Подобный метод сварных операций был изобретен очень давно руками Н. Н. Бенардоса.

Разновидности сварочных электродов.

Сегодня при выполнении соединений конструкций из металла применяются три основных типа неплавящихся стержней:

- Угольный неплавящийся электрод активно применяется при воздушно-дуговой резке металлов с целью устранения с поверхности изделий разного рода дефектов. При этом сварку нужно проводить на токах силой, не более 580 Ампер. Также такой расходный материал для сварки используют при создании соединений металлических деталей в тонкостенных конструкциях из стали и цветных металлов. Угольные сварные электроды бывают круглыми и плоскими, сложенными вдоль линии варки или подающимися в сварную ванну. Они могут применяться вместе с присадкой или без нее, что определяется технологией проведения сварных работ.

- Графитовые стержни актуальны при сварке цветных металлов, а также их сплавов. Но особенно часто они применяются при работе с медными проводами. Графитовые расходники доступны по стоимости и довольно распространены на отечественном рынке, так как характеризуются рядом неоспоримых достоинств. Среди них: низкий износ, высокая стойкость к температурному воздействию, отличная способность к обработке.

- Вольфрамовый сварной электрод изготавливается в виде стержня с диаметром 1-4 мм и наиболее часто применяется в производстве и быту. Такой расходный материал отличается высокой тугоплавкостью, то есть, плавится при более высоких температурах, нежели иного рода стержни. Он позволяет сваривать разнообразные металлы без применения защиты в виде газа. Хотя вполне реально осуществлять сварку вольфрамовым электродом и при таких условиях, если в этом есть необходимость. В зависимости от состава, изделия делят на несколько групп: лантанированные, иттрированные, торированные, стандартные.

На заметку! Электроды вольфрамового типа с добавлением тория отличаются радиоактивностью. Несмотря на то, что этот показатель невелик, они перестали применяться на крупных промышленных предприятиях.

Все описанные виды электродов для сварных работ причисляются к классу неплавящихся, так как в процессе выполнения сварочных работ стержень либо вовсе не плавится, либо плавится незначительным образом.

При любом варианте развития событий материал стержня практически не участвует в процессе образования наплавленного металла и сварного соединения.

Полуавтоматы для наплавки в среде защитных газов

Полуавтомат ПДГ-603 (рис. 6, а) предназначен для дуговой механизированной сварки и наплавки в среде защитных газов, а также порошковой самозащитной проволокой изделий из низкоуглеродистых и конструкционных сталей. Полуавтомат имеет плавное регулирование сварочных параметров, настройку трех независимых режимов сварки, подающую приставку с четырьмя

ведущими роликами-шестернями, выносной пульт дистанционного управления, а также водяное охлаждение горелки при сварке на максимальных режимах.

Рис. 6. Полуавтоматы для дуговой сварки и наплавки в среде защитных газов: а – полуавтомат ПДГ-603; б – полуавтомат «Мидиком-160»

Полуавтомат ПДГО-501-1 предназначен для полуавтоматической сварки и наплавки металла плавящимся электродом как в среде защитных газов, так и порошковой проволокой. Скорость подачи проволоки регулируется ступенями от 95 до 725 м/ч, диаметр проволоки 1,2…3,2 мм. Полуавтомат размещен на легкой тележке вместе с устройством, на которое можно уложить бухту электродной проволоки массой до 80 кг. В комплект сварочного полуавтомата могут входить:

- источник питания ВДГ-506 с регулировкой напряжения на дуге от 18 до 50 В;

- горелка на ток до 300 А для сварки в среде защитного газа;

- горелка на ток до500 А для сварки порошковой проволокой;

- провода сварочные и кабель управления с радиусом действия 10 м. Полуавтомат «Мидиком-160». , Россия. Полуавтомат сварочный малогабаритный «Мидиком-160» (рис. 6, б) предназначен для ручной дуговой сварки на постоянном токе плавящимся электродом в среде защитного газа

малоуглеродистых, легированных, а также нержавеющей стали суммарной толщиной до 4 мм. Может использоваться для выполнения разнообразных сварочно-монтажных работ при авторемонте, в строительстве. Полуавтомат состоит из силового трансформатора, выпрямителя и LС-фильтра сварочного тока, механизма подачи электродной проволоки с катушкой и гибким рабочим шлангом, устройства подачи защитного газа, электронного блока управления, выбора режимов работы и индикации, системы принудительного охлаждения.

Полуавтомат MIG 305 C/S применяется для сварки металлов любой толщины и химического состава сплошной или порошковой проволокой в защитных газах.

Технические характеристики полуавтомата

- Сила тока 40…300 А

- Напряжение сети 3380 В

- Ток при ПВ = 35 % 285 A

- Ток при ПВ = 60 % 215 A

- Ток при ПВ = 100 % 170 A

- Напряжение холостого хода 16…47 В

- Количество ступеней регулировки напряжения 20

- Вес 130 кг

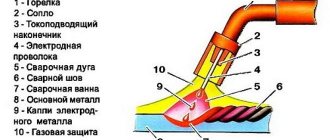

Наиболее благоприятные условия для формирования валика металла наблюдаются при наплавке в инертных одноатомных газах аргоне и гелии (рис. 7). В аргоне имеют место два вида переноса металла через дугу: крупнокапельный без коротких замыканий с небольшим разбрызгиванием на докритическом токе и струйный на токе больше критического значения. Вид переноса металла через дуговой промежуток влияет на форму проплавления основного металла и на формирование наплавленного валика. Наплавка со струйным переносом электродного металла нежелательна, так как при этом значительно увеличивается глубина проплавления основного металла.

В гелии наблюдается капельный перенос с короткими замыканиями дуги (малые ток и напряжение) и без коротких замыканий на повышенном токе и напряжении при незначительном разбрызгивании электродного металла.

Рис. 7. Схема процесса наплавки электродной проволокой в среде аргона: 1 – наплавляемое изделие; 2 – горелка; 3 – электродная проволока; 4 – защитный газ; 5 – газовое сопло; 6 – сварочная дуга; 7 – сварочная ванна; 8 – наплавленный валик; 9 – защитная атмосфера

Валик металла, наплавленный в среде гелия, имеет меньшую выпуклость, чем в аргоне, так как аргон повышает поверхностное натяжение жидкого металла. Применение смеси Ar+He позволяет использовать преимущества обоих газов.

Наплавка порошковой проволокой и порошковой лентой

Весьма перспективным способом восстановления и упрочнения поверхностей деталей, позволяющим значительно увеличить производительность труда по сравнению не только с ручной, но и механизированной сваркой в углекислом газе, является сварка и наплавка порошковой проволокой. Отличительная ее особенность по сравнению с другими механизированными способами состоит в том, что она сочетает преимущества и ручной сварки – простоту и мобильность, и механизированной сварки в углекислом газе – большую производительность и высокое качество сварных соединений.

Использование порошковой проволоки для наплавочных работ позволяет значительно расширить номенклатуру наплавляемых сталей, так как для большинства из них нельзя получить металлургическим путем соответствующую монолитную легированную проволоку.

Идея применения электродов, имеющих прочную токопроводящую оболочку и менее прочную «сердцевину», состав которой можно изменять, была выдвинута в XIX веке великим русским изобретателем Н.Н. Бенардосом – родоначальником электродуговой сварки. В 30-е годы впервые в истории сварочной техники советский инженер В.Е. Сахнович экспериментально доказал возможность применения электродов, состоящих из тонкостенной стальной трубки и сердечника из сварочного флюса для автоматической сварки открытой дугой, т. е. не имеющей внешней защиты углекислым газом или флюсом. Он применял электроды, изготовленные из цельнотянутых стальных трубок, в которые засыпали порошкообразный сухой флюс; концы трубок заваривались, и они обжимались на 1,5…2,0 мм с целью уплотнения шихты. Они были названы В.Е. Сахновичем «электродами с внутренней обмазкой». В начале 60-х годов в Институте электросварки им. Е.О. Патона была предложена трубчатая электродная проволока, получившая название «порошковая проволока для производства сварочных работ». Сварка порошковой проволокой непрерывно совершенствуется, и этот механизированный способ дуговой сварки находит все большее применение как в нашей стране, так и за рубежом.

Автоматическая и полуавтоматическая наплавка порошковой проволокой

Порошковые проволоки представляют собой трубчатую сложного внутреннего сечения проволоку, заполненную порошкообразным наполнителем (рис. 8). Наполнитель имеет состав, соответствующий покрытиям электродов для сварки. Масса порошкообразного наполнителя составляет от 15 до 40 % веса проволоки.

Порошок, входящий в состав порошковой проволоки, при ее расплавлении электрической дугой выполняет следующие функции:

- обеспечивает газовую и шлаковую защиту сварочной ванны от воздействия окружающей среды;

- способствует раскислению сварочной ванны;

- легирует сварной шов;

- стабилизирует дуговой разряд.

Рис. 8. Порошковые проволоки для сварки и наплавки: а – внешний вид; б – сечения проволоки

По способу защиты порошковые проволоки делятся на самозащитные и используемые с дополнительной защитой газом (СО2) или флюсом. Самозащитные проволоки, как правило, применяются и для производства сварных конструкций, и для наплавки деталей. Порошковые проволоки, используемые с дополнительной защитой, применяются в основном для наплавочных работ.

Наплавка порошковой проволокой с внутренней защитой основана на введении в сердечник проволоки кроме легирующих компонентов также шлакообразующих и газообразующих материалов. Применение флюсовой и газовой защиты при наплавке такой проволокой не требуется. Легирующие элементы порошковой проволоки переходят в шов, а газои шлакообразующие материалы создают защиту металла от азота и кислорода воздуха. В дуге тонкая пленка расплавленного шлака покрывает капли жидкого металла и изолирует их от воздуха. Разложение газообразующих материалов создает поток защитного газа. После затвердевания на поверхности наплавленного валика образуется тонкая шлаковая корка, которая может не удаляться при наложении последующих слоев. При наплавке используют различные самозащитные порошковые проволоки. Для наплавки низкоуглеродистых слоев используют сварочные проволоки типа ПП-АН3 и др. Для наплавки деталей, работающих при больших давлениях и повышенных температурах, применяют порошковую проволоку ПП-3ХВ3Ф-О (буква «О» в обозначении марки порошковой проволоки указывает, что данная порошковая проволока предназначена для наплавки открытой дугой). Наплавку деталей, подвергающихся интенсивному абразивному износу, производят самозащитной порошковой проволокой ПП-У15Х12М-О. Разработаны порошковые проволоки для исправления (заварки) дефектов стального литья (ППс-ТМВ6, ППс-ТМВ29, ППс-ТМВ14, ППс-ТМВ15, ВЕЛТЕК-Н210, ВЕЛТЕК-Н215).

Технология выполнения наплавки самозащитной порошковой проволокой в основном ничем не отличается от технологии наплавки в углекислом газе. Открытая дуга дает возможность точно направлять электрод, наблюдать за процессом формирования наплавляемого слоя, что имеет большое значение при наплавке деталей сложной формы.

Преимущества этого способа: применение менее сложной аппаратуры по сравнению с аппаратурой, используемой при наплавке под флюсом и в защитном газе, а также возможность выполнять наплавочные работы на открытом воздухе; увеличивается производительность по сравнению с наплавкой под флюсом и в защитных газах, снижается себестоимость наплавки. Порошковая проволока дает возможность более экономично расходовать легирующие вещества, поэтому очень перспективна. Рекомендуемые марки порошковой проволоки для наплавки различных деталей приведены в прил. 2.

Обычно порошковые проволоки используют для сварки шланговыми полуавтоматами. Ввиду возможности наблюдения за образованием шва техника наплавки различных изделий практически не отличается от техники их наплавки в защитных газах плавящимся электродом. При многослойной сварке или наплавке порошковой проволокой поверхность предыдущих слоев следует тщательно зачищать от шлака.

Наплавка порошковыми проволоками имеет свои недостатки. Малая жесткость трубчатой конструкции порошковой проволоки требует применения подающих механизмов с ограниченным усилием сжатия проволоки в подающих роликах. Наплавка может осуществляться только в нижнем и редко в вертикальном положении. Это объясняется тем, что образующаяся сварочная ванна повышенного объема, покрытая жидкотекучим шлаком, не удерживается в вертикальном и потолочном положениях силой поверхностного натяжения и давлением дуги. Существенный недостаток порошковых проволок, сдерживающий их широкое промышленное применение, – повышенная вероятность образования в швах пор, вызываемая наличием пустот в проволоке. Кроме того, нерасплавившиеся компоненты сердечника, переходя в сварочную ванну, способствуют появлению газообразных продуктов. Повышает вероятность образования пор также влага, попавшая в наполнитель при хранении проволоки, кроме того, смазка и ржавчина, следы которых имеются на металлической оболочке.

Для автоматической наплавки деталей порошковой проволокой применяются наплавочные установки УД-209, УД-609, УНП-350-1 и др. Обычно в состав таких установок входит манипулятор-вращатель на базе токарного станка, источник питания дуги, сварочная головка с механизмом подачи проволоки, пульт управления, баллон с защитным газом. Принципиальная схема таких установок приведена на рис. 9.

Рис. 9. Схема типовой установки для автоматической наплавки цилиндрических деталей порошковой проволокой: 1 – наплавляемая деталь; 2 – манипулятор-вращатель; 3 – сварочная головка; 4 – источник питания; 5 – пульт управления; 6 – задняя бабка; 7 – баллон с защитным газом

Порошковые ленты для наплавки

Порошковые ленты изготавливают на специальных станах, снабженных роликами для формирования и завальцовки лентыоболочки. Стан имеет дозирующее устройство для подачи шихты и клеть валков для уплотнения этой шихты, формируя сердечник порошковой ленты. Процесс волочения, в отличие от производства цельнометаллической ленты, при изготовлении порошковой ленты отсутствует. Ленту изготавливают обычно шириной 40…50 мм. Порошковые ленты применяют для наплавки изделий из различных конструкционных сплавов, но в основном стали или чугуна. При наплавке порошковыми лентами в качестве защитной среды могут применяться флюсы или защитные газы. Некоторые ленты могут использоваться без дополнительной защиты. Например, порошковые ленты ПЛ-АН101 и ПЛ-АН102 универсальны. Они предназначены для наплавки и под флюсом, и открытой дугой. В основном порошковые ленты применяют в тех случаях, когда величина изношенной поверхности достаточно большая, а степень износа невелика. Например, порошковые ленты ПЛ-У40Х38Г3РТЮ и ПЛУ30Х30Г3ТЮ используют для наплавки под флюсом деталей строительных и дорожных машин, работающих в условиях абразивного износа: первая – при отсутствии ударов, вторая – для деталей, испытывающих абразивный износ с ударными нагрузками.

109