Сталь углеродистая обыкновенного качества ГОСТ 380-94

Марки и общие технические требования В зависимости от назначения сталь подразделяют на тригруппы:

- А) поставляемую по механическим свойствам;

- Б) поставляемую по химическому составу;

- В) поставляемую по механическим свойствам и химическому составу.

Стали группы А

| Категория стали | Марки стали всех степеней раскисления и с повышенным содержанием марганца | Временное сопротивление | Относительное удлинение | Изгиб в холодном состоянии | Предел текучести |

| 1 | Ст0 — Ст6 | + | + | — | — |

| 2 | + | + | + | — |

Примечания: 1. Для стали марки Ст6 изгиб в холодном состоянии не нормируется. 2. Знак «+» означает, что показатель нормируется. 3. Для стали категории 3, поставляемой для изготовления труб, изгиб в холодном состоянии не нормируется.

Сталь группы Б

| Категория стали | Марки стали всех степеней раскисления и с повышенным содержанием марганца | Содержание углерода, марганца, кремния, фосфора, серы, мышьяка, азота | Содержание хрома, никеля, меди |

| 1 | БСт0 — БСТ6 | + | — |

| 2 | БСт1 — БСТ6 | + | + |

Сталь группы В

Для сталей категории:

1 — ВСт1 — ВСт5 — нормируется химический состав, временное сопротивление, относительное удлинение и изгиб в холодном состоянии;

— не нормируется предел текучести, ударная вязкость и механическое старение.

2 — ВСт2 — ВСт5 — нормируется химический состав, временное сопротивление, предел текучести, относительное удлинение, изгиб в холодном состоянии.

— не нормируется ударная вязкость и механическое старение.

3 — ВСт3 — Вст4 — нормируется химический состав, временное сопротивление, предел теку чести, относительное удлинение, изгиб в холодном состоянии, ударная вязкость при темпера туре + 20 градусов.

— не нормируется ударная вязкость при температуре минус 20 градусов и механическое старение.

4 — ВСт3 — нормируется химический состав, временное сопротивление, предел текучести, относительное удлинение, изгиб в холодном состоянии и ударная вязкость при температуре минус 20 градусов.

-не нормируется ударная вязкость при температуре + 20 градусов и механическое старение.

5 — ВСт3 — нормируется химический состав, временное сопротивление, предел текучести, относительное удлинение, изгиб в холодном сосоянии, ударная вязкость при температуре минус 20 градусов и механическое старение.

— не нормируется ударная вязкость при температуре + 20 градусов.

6 — ВСт3 нормируется химический состав, временное сопротивление, предел текучести, относительное удлинение, изгиб в холодном состоянии и механическое старение.

— не нормируется ударная вязкость при +/- 20 градусах.

Примечание: 1.Сталь категорий 3, 4, 5 и 6 поставляется полуспокойной и спокойной.

ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТПОСТАНДАРТИЗАЦИИ,МЕТРОЛОГИИИСЕРТИФИКАЦИИ(МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION (ISC)

| МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ | ГОСТ 380- 2005 |

СТАЛЬ

УГЛЕРОДИСТАЯ ОБЫКНОВЕННОГОКАЧЕСТВА

Марки

| Москва Стандартинформ 2007 |

Предисловие

Цели , основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0- 92 «Межгосударственная система стандартизации . Основные положения» и ГОСТ 1.2- 97 «Межгосударственная система стандартизации . Стандарты межгосударственные , правила и рекомендации по межгосударственной стандартизации . Порядок разработки , принятия , применения , обновления и отмены»

Сведения

остандарте

1 РАЗРАБОТАН Научно — исследовательским институтом «УкрНИИмет» Украинского государственного научно — технического ; Межгосударственным техническим комитетом по стандартизации МТК 327 «Прокат сортовой , фасонный и специальные профили»

2 ВНЕСЕН Государственным комитетом Украины по вопросам технического регулирования и потребительской политики

3 ПРИНЯТ Межгосударственным советом по стандартизации , метрологии и сертификации ( протокол № 28 от 9 декабря 2005 г .)

За принятие стандарта проголосовали :

| Краткое наименование страны по МК ( ИСО 3166) 004 — 97 | Код страны по МК ( ИСО 3166) 004 — 97 | Сокращенное наименование национального органа по стандартизации |

| Азербайджан | AZ | Азстандарт |

| Армения | AM | Минторгэкономразвития |

| Беларусь | BY | Госстандарт Республики Беларусь |

| Казахстан | KZ | Госстандарт Республики Казахстан |

| Кыргызстан | KG | Кыргызстандарт |

| Молдова | MD | Молдова — Стандарт |

| Российская Федерация | RU | Федеральное агентство по техническому регулированию и метрологии |

| Таджикистан | TJ | Таджикстандарт |

| Узбекистан | UZ | Узстандарт |

| Украина | UA | Госпотребстандарт Украины |

4 Приложение Б настоящего стандарта соответствует международным стандартам :

— ИСО 630:1995 «Конструкционные стали . Прокат толстолистовой , широкополосный , сортовые и фасонные профили » (ISO 630:1995 « Structural steels — Plates, wide flats, bars, sections and profiles » , NEQ);

— ИСО 1052:1982 «Сталь общего назначения» ( ISO 1052:1982 « Steels for general engineering purposes » , NEQ ) в части требований к химическому составу стали

5 Приказом Федерального агентства по техническому регулированию и метрологии от 20 июля 2007 г . № 185- ст межгосударственный стандарт ГОСТ 380 — 2005 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2008 г .

6 ВЗАМЕН ГОСТ 380- 94

Информация

овведениивдействие(прекращениидействия)настоящегостандартапубликуетсявуказателе«Национальныестандарты».

Информация

обизмененияхкнастоящемустандартупубликуетсявуказателе«Национальные стандарты»,атекстизменений—винформационныхуказателях«Национальныестандарты».Вслучаепересмотраилиотменынастоящегостандартасоответствующаяинформациябудет опубликованавинформационномуказателе«Национальныестандарты»

Содержание

| 1 Область применения 2 Нормативные ссылки 3 Марки стали 4 Требования к химическому составу стали 5 Методы контроля 6 Маркировка Приложение А (справочное) Обозначение марок стали по настоящему стандарту и международным стандартам ИСО 630:1995, ИСО 1052:1982 Приложение Б (рекомендуемое) Требования к стали по международным стандартам ИСО 630:1995, ИСО 1052:1982 Библиография |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАЛЬ

УГЛЕРОДИСТАЯОБЫКНОВЕННОГОКАЧЕСТВА

Марки

Common quality carbon steel. Grades

Дата

введения—2008—01—01

Настоящий стандарт распространяется на углеродистую сталь обыкновенного качества , предназначенную для изготовления горячекатаного проката : сортового , фасонного , толстолистового , тонколистового , широкополосного и холоднокатаного тонколистового , а также слитков , блюмов , слябов , сутунки , заготовки катаной и непрерывнолитой , труб , поковок и штамповок , лент , проволоки , метизов и др .

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты :

ГОСТ 7565- 81 ( ИСО 377-2 — 89) Чугун , сталь и сплавы . Метод отбора проб для определения химического состава

ГОСТ 7566- 94 Металлопродукция . Приемка , маркировка , упаковка , транспортирование и хранение

ГОСТ 12359- 99 ( ИСО 4945 — 77) Стали углеродистые , легированные и высоколегированные . Методы определения азота

ГОСТ 17745- 90 Стали и сплавы . Методы определения газов

ГОСТ 18895- 97 Сталь . Метод фотоэлектрического спектрального анализа

ГОСТ 22536.0- 87 Сталь углеродистая и чугун нелегированный . Общие требования к методам анализа

ГОСТ 22536.1- 88 Сталь углеродистая и чугун нелегированный . Методы определения общего углерода и графита

ГОСТ 22536.2- 87 Сталь углеродистая и чугун нелегированный . Методы определения серы.

ГОСТ 22536.3- 88 Сталь углеродистая и чугун нелегированный . Методы определения фосфора

ГОСТ 22536.4- 88 Сталь углеродистая и чугун нелегированный . Методы определения кремния

ГОСТ 22536.5- 87 ( ИСО 629 — 82) Сталь углеродистая и чугун нелегированный . Методы определения марганца

ГОСТ 22536.6- 88 Сталь углеродистая и чугун нелегированный . Методы определения мышьяка

ГОСТ 22536.7- 88 Сталь углеродистая и чугун нелегированный . Методы определения хрома

ГОСТ 22536.8- 87 Сталь углеродистая и чугун нелегированный . Методы определения меди.

ГОСТ 22536.9- 88 Сталь углеродистая и чугун нелегированный . Методы определения никеля

ГОСТ 22536.10- 88 Сталь углеродистая и чугун нелегированный . Методы определения алюминия

ГОСТ 22536.11- 87 Сталь углеродистая и чугун нелегированный . Методы определения титана

ГОСТ 27809- 95 Чугун и сталь . Методы спектрографического анализа

ГОСТ 28033- 89 Сталь . Метод рентгенофлюоресцентного анализа

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю «Национальные стандарты» , составленному по состоянию на 1 января текущего года , и по соответствующим информационным указателям , опубликованным в текущем году . Если ссылочный стандарт заменен ( изменен ), то при пользовании настоящим стандартом следует руководствоваться заменяющим ( измененным ) стандартом . Если ссылочный стандарт отменен без замены , то положение , в котором дана ссылка на него , применяется в части , не затрагивающей эту ссылку .

3.1 Углеродистую сталь обыкновенного качества изготовляют следующих марок : Ст0 , Ст 1 кп , Ст1пс , Ст 1 сп , Ст 2 кп , Ст 2 пс , Ст 2 сп , Ст3кп , Ст3пс , Ст3сп , Ст3Гпс , Ст3Гсп , Ст 4 кп , Ст 4 пс , Ст 4 сп , Ст5пс , Ст5сп , Ст 5 Гпс , Ст6пс , Ст6сп .

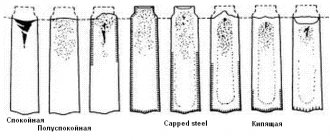

Буквы «Ст» обозначают «Сталь» , цифры — условный номер марки в зависимости от химического состава , буква «Г» — марганец при его массовой доле в стали 0,80 % и более , буквы «кп» , «пс» , «сп» — степень раскисления стали : «кп» — кипящая , «пс» — полуспокойная , «сп» — спокойная .

3.2 Сопоставление марок стали по настоящему стандарту и международным стандартам ИСО 630 и ИСО 1052 приведено в приложении А .

3.3 Требования к химическому составу стали марок Е 185 ( Fe 310), Е 235 ( Fe 360), Е 275 ( Fe 430), Е 355 ( Fe 510), Fe 490, Fe 590, Fe 690 по международным стандартам ИСО 630 [ 1] и ИС О 1052 [ 2] приведены в приложении Б .

3.4 Степень раскисления , если она не указана в заказе , устанавливает изготовитель .

4.1 Химический состав стали ( основные элементы ) по анализу ковшевой пробы должен соответствовать нормам , указанным в таблице 1.

Таблица 1

В процентах

| Марка стали | Массовая доля химических элементов | ||

| углерода | марганца | кремния | |

| Ст0 | Не более 0,23 | — | — |

| Ст 1 кп | 0,06 — 0,12 | 0,25 — 0,50 | Не более 0,05 |

| Ст 1 пс | 0,06 — 0,12 | 0,25 — 0,50 | 0,05 — 0,15 |

| Ст 1 сп | 0,06 — 0,12 | 0,25 — 0,50 | 0,15 — 0,30 |

| Ст 2 кп | 0,09 — 0,15 | 0,25 — 0,50 | Не более 0,05 |

| Ст 2 пс | 0,09 — 0,15 | 0,25 — 0,50 | 0,05 — 0,15 |

| Ст 2 сп | 0,09 — 0,15 | 0,25 — 0,50 | 0,15 — 0,30 |

| Ст3кп | 0,14 — 0,22 | 0,30 — 0,60 | Не более 0,05 |

| Ст3пс | 0,14 — 0,22 | 0,40 — 0,65 | 0,05 — 0,15 |

| Ст3сп | 0,14 — 0,22 | 0,40 — 0,65 | 0,15 — 0,30 |

| Ст3Гпс | 0,14 — 0,22 | 0,80 — 1,10 | Не более 0,15 |

| Ст3Гсп | 0,14 — 0,20 | 0,80 — 1,10 | 0,15 — 0,30 |

| Ст 4 кп | 0,18 — 0,27 | 0,40 — 0,70 | Не более 0,05 |

| Ст 4 пс | 0,18 — 0,27 | 0,40 — 0,70 | 0,05 — 0,15 |

| Ст 4 сп | 0,18 — 0,27 | 0,40 — 0,70 | 0,15 — 0,30 |

| Ст5пс | 0,28 — 0,37 | 0,50 — 0,80 | 0,05 — 0,15 |

| Ст5сп | 0,28 — 0,37 | 0,50 — 0,80 | 0,15 — 0,30 |

| Ст5Гпс | 0,22 — 0,30 | 0,80 — 1,20 | Не более 0,15 |

| Ст6пс | 0,38 — 0,49 | 0,50 — 0,80 | 0,05 — 0,15 |

| Ст6сп | 0,38 — 0,49 | 0,50 — 0,80 | 0,15 — 0,30 |

4.2 В стали марок Ст3кп , Ст3пс , Ст3сп , Ст 4 кп , Ст 4 пс , Ст 4 сп , Ст 5 пс , Ст5сп допускается снижение нижнего предела массовой доли марганца на 0,10 % для тонколистового проката и толстолистового проката толщиной до 10 мм при условии обеспечения требуемого уровня механических свойств .

В стали марок Ст3кп , Ст3пс и Ст3сп , предназначенной для изготовления сортового и фасонного проката , кроме поставляемого для судостроения и вагоностроения , допускается снижение нижнего предела массовой доли марганца до 0,25 %, а нижний предел массовой доли углерода не нормируется при условии обеспечения требуемого уровня механических свойств .

В стали марок Ст 2 кп , Ст3кп и Ст 4 кп , предназначенной для изготовления сортового и фасонного проката , допускается повышение массовой доли кремния до 0,07 %.

4.3 При раскислении полуспокойной стали алюминием , титаном или другими раскислителями , не содержащими кремний , а также несколькими раскислителями ( ферросилицием и алюминием , ферросилицием и титаном и др .) массовая доля кремния в стали допускается менее 0,05 %. Раскисление титаном , алюминием и другими раскислителями , не содержащими кремний , указывают в документе о качестве .

4.4 Массовая доля хрома , никеля и меди в стали всех марок , кроме Ст0 , должна быть не более 0,30 % каждого . В стали марки Ст0 массовая доля хрома , никеля и меди не нормируется .

В стали , изготовленной скрап — процессом , допускается массовая доля меди до 0,40 %, хрома и никеля — до 0,35 % каждого . При этом в стали марок Ст3кп , Ст3пс , Ст3сп , Ст3Гпс и Ст3Гсп массовая доля углерода должна быть не более 0,20 %.

4.5 Массовая доля серы в стали всех марок , кроме Ст0 , должна быть не более 0,050 %, фосфора — не более 0,040 %. В стали марки Ст0 массовая доля серы должна быть не более 0,060 %, фосфора — не более 0,070 %.

4.6 Массовая доля азота в стали должна быть не более :

— выплавленной в электропечах — 0,012 %;

— мартеновской и конвертерной — 0,010 %.

Допускается повышение массовой доли азота в стали до 0,013 %, при условии снижения нормы массовой доли фосфора по 4.5 не менее чем на 0,005 % при каждом повышении массовой доли азота на 0,001 %.

4.7 Массовая доля мышьяка в стали всех марок , кроме Ст0 , должна быть не более 0,080 %. Массовая доля мышьяка в стали марки Ст0 не нормируется .

4.8 Предельные отклонения по химическому составу готового проката , слитков , заготовок , поковок и изделий дальнейшего передела должны соответствовать нормам , указанным в таблице 2.

Таблица 2

В процентах

| Наименование элемента | Предельное отклонение по химическому составу | |

| Кипящая сталь | Полуспокойная и спокойная сталь | |

| Углерод | ± 0,03 | ± 0,3 -0,02 |

| Марганец | +0,05 | +0,05 |

| -0,04 | -0,03 | |

| Кремний | — | +0,03 |

| -0,02 | ||

| Фосфор | +0,006 | +0,005 |

| Сера | +0,006 | +0,005 |

| Азот | +0,002 | +0,002 |

(

Поправка, ИУС 5 2008 г.).

(

Поправка, ИУС 8 2008 г.).

5.1 Методы отбора проб для определения химического состава стали — по ГОСТ 7565 .

5.2 Химический анализ стали — по ГОСТ 12359 , ГОСТ 17745 , ГОСТ 18895 , ГОСТ 22536.0- ГОСТ 22536.11 , ГОСТ 27809 , ГОСТ 28033 или другими методами , утвержденными в установленном порядке и обеспечивающими необходимую точность .

При возникновении разногласий между изготовителем и потребителем оценку проводят методами контроля , предусмотренными настоящим стандартом .

5.3 Определение массовой доли хрома , никеля , меди , мышьяка , азота , а в кипящей стали также кремния допускается не проводить при условии гарантии обеспечения норм изготовителем .

6.1 Маркировку продукции из углеродистой стали обыкновенного качества проводят по нормативным документам на конкретный вид металлопродукции с учетом требований ГОСТ 7566 .

По требованию потребителя либо при наличии в нормативных документах на прокат требований по цветной маркировке ее дополнительно наносят несмываемой краской цветами , указанными в таблице 3.

Таблица 3

| Марка стали | Цвет маркировки |

| Ст0 | Красный и зеленый |

| Ст 1 | Желтый и черный |

| Ст 2 | Желтый |

| Ст3 | Красный |

| Ст3Гпс | Красный и коричневый |

| Ст3Гсп | Синий и коричневый |

| Ст 4 | Черный |

| Ст 5 | Зеленый |

| Ст 5 Гпс | Зеленый и коричневый |

| Ст6 | Синий |

Таблица А .1

| Марка стали по | Марка стали по | ||||

| ГОСТ 380:2005 | ИСО 630:1995 | ИСО 1052:1982 | ГОСТ 380:2005 | ИСО 630:1995 | ИСО 1052:1982 |

| Ст 0 | E185 (Fe 310) | — | Ст3Гпс | Е 235- В ( Fe 360- B ) | — |

| Ст1кп | — | — | Ст3Гсп | Е 235- С ( Fe 360- C ) | — |

| Е 235-D (Fe 360-D) | |||||

| Ст1пс | — | — | Ст 4 кп | Е 275- А ( Fe 430- A ) | — |

| Ст 1 сп | — | — | Ст 4 пс | Е 275- В ( Fe 430- B ) | — |

| Ст 2 кп | — | — | Ст 4 сп | Е 275- С ( Fe 430- C ) | — |

| Е 275-D (Fe 430-D) | |||||

| Ст 2 пс | — | — | Ст 5 пс | — | Fe 490 |

| Ст 2 сп | — | — | Ст 5 сп | E 355- C ( Fe 510- C ) | Fe 490 |

| Ст3кп | Е 235- А ( Fe 360- A ) | — | Ст5Гпс | — | Fe 490 |

| Ст3пс | Е 235- В ( Fe 360- B ) | — | Ст6пс | — | Fe 590 |

| Ст3сп | Е 235- С ( Fe 360- C ) | — | Ст6сп | — | Fe 590 |

| Fe 690 | |||||

Б .1 Химический состав стали по анализу ковшевой пробы должен соответствовать нормам , приведенным в таблице Б .1

Таблица Б .1

| Марка стали | Категория качества | Толщина проката , мм | Массовая доля химических элементов , %, не более | Степень раскисления | ||||

| углерода | фосфора | серы | марганца | кремния | ||||

| E 185( Fe 310) | 0 | — | — | — | — | — | — | — |

| Е 235 ( Fe 360) | А | 0,22 | 0,050 | 0,050 | — | — | — | |

| В | До 16 | 0,17 | 0,045 | 0,045 | 1,40 | 0,40 | — | |

| Св . 16 до 25 | 0,20 | 0,045 | 0,045 | 1,40 | 0,40 | — | ||

| До 40 | 0,17 | 0,045 | 0,045 | 1,40 | 0,40 | NE | ||

| Св . 40 | 0,20 | 0,045 | 0,045 | 1,40 | 0,40 | NE | ||

| С | 0,17 | 0,040 | 0,040 | 1,40 | 0,40 | NE | ||

| D | 0,17 | 0,035 | 0,035 | 1,40 | 0,40 | GF | ||

| Е 275 (Fe 430) | А | До 40 | 0,24 | 0,050 | 0,050 | — | — | — |

| В | Св . 40 | 0,21 | 0,045 | 0,045 | 1,50 | 0,40 | NE | |

| 0,22 | 0,045 | 0,045 | 1,50 | 0,40 | NE | |||

| С | 0,20 | 0,040 | 0,040 | 1,50 | 0,40 | NE | ||

| D | 0,20 | 0,035 | 0,035 | 1,50 | 0,40 | GF | ||

| E 355(Fe 510) | С | До 30 | 0,20 | 0,040 | 0,040 | 1,60 | 0,55 | NE |

| Св . 30 | 0,22 | 0,040 | 0,040 | 1,60 | 0,55 | NE | ||

| До 30 | 0,20 | 0,035 | 0,035 | 1,60 | 0,55 | GF | ||

| Св . 30 | 0,22 | 0,035 | 0,035 | 1,60 | 0,55 | GF | ||

| Fe 490 | — | — | — | 0,050 | 0,050 | — | — | — |

| Fe 590 | — | — | — | 0,050 | 0,050 | — | — | — |

| Fe 690 | — | — | — | 0,050 | 0,050 | — | — | — |

| Примечание 1 — Знак «-» означает , что показатель не нормируется . Примечание 2- NE — некипящая сталь . Примечание 3- GF — мелкозернистая сталь. Рекомендуемая массовая доля общего а люминия — не менее 0,020 | ||||||||

Б .2 Сталь марок Fe 490, Fe 590 и Fe 690 изготовляют полуспокойной и спокойной .

Б . 3 Предельные отклонения химического состава в готовом прокате должны соответствовать приведенным в таблице Б .2.

Таблица Б .2

В процентах

| Элемент | Предельное отклонение по химическому составу |

| Углерод | +0,03 |

| Марганец | +0,10 |

| Кремний | +0,05 |

| Фосфор | +0,010 |

| Сера | +0,010 |

| [1] ИСО 630:1995 | Конструкционные стали . Прокат толстолистовой , ш ирокополосный , сортовые и фасонные профили ( ISO 630:1995 Structural steels — Plates , wide flats , bars , sections and profiles ) |

| [2] ИСО 1052:1982 | Сталь общего назначения (ISO 1052:1982 Steels for general engineering purposes) |

Ключевые

слова

: углеродистая сталь , марки , химический состав , методы контроля , маркировка

Таблица химического состава стали по ГОСТ 380-94

| Марки стали | Содержание элементов в % | |||||||

| углерод | марганец | кремний | фосфор | сера | хром не более | никель | медь | |

| БСт0 | 0,23 max | — | — | 0,07 | 0,06 | — | — | — |

| БСТ1кп | 0,06-0,12 | 0,25-0,50 | 0,05max | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт1сп | 0,06-0,12 | 0,25-0,50 | 0,12 — 0,3 | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСтГ1пс | 0,06-0,12 | 0,7-1,1 | 0,15max | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт2кп | 0,09-0,15 | 0,25-0,5 | 0,07max | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт2пс | 0,09-0,15 | 0,25-0,5 | 0,05 — 0,17 | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт2сп | 0,09-0,15 | 0,25-0,5 | 0,12 — 0,3 | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт2Гпс | 0,09-0,15 | 0,7- 1,1 | 0,15max | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт3кп | 0,14-0,22 | 0,3 — 0,6 | 0,07max | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт3пс | 0,14-0,22 | 0,4 — 0,65 | 0,05 — 0,17 | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт3сп | 0,14-0,22 | 0,4 — 0,65 | 0,12 — 0,3 | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт3Гпс | 0,14-0,22 | 0,8 — 1,1 | 0,15max | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт4кп | 0,18-0,27 | 0,4 — 0,7 | 0,07max | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт4пс | 0,18-0,27 | 0,4 — 0,7 | 0,05 — 0,17 | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт4сп | 0,18-0,27 | 0,4 — 0,7 | 0,12 — 0,3 | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт4Гпс | 0,18-0,27 | 0,8 — 1,2 | 0,15max | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт5пс | 0,28-0,37 | 0,5 — 0,8 | 0,05 — 0,17 | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт5сп | 0,28-0,37 | 0,5 — 0,8 | 0,15 — 0,35 | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт5Гпс | 0,28-0,37 | 0,22 — 1,2 | 0,15max | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт6пс | 0,38-0,49 | 0,5 — 0,8 | 0,05 — 0,17 | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт6сп | 0,38-0,49 | 0,5 — 0,8 | 0,15 — 0,35 | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

Примечание.

- В стали содержание мышьяка и фосфора не должно превышать 0,08% и 0,008% соответственно.

- При раскислении полуспокойной стали алюминием, титаном или другими раскислителями не содержащими кремния, а также несколькими раскислителями (ферросицилием и алюминием, ферросицилием, титаном и др. ) содержание кремния в стали допускается менее 0,05%. Раскисление титаном, алюминием и другими раскислитетелями, не содержащими кремния, указывается в сертификате.

- Содержание азота в готовом прокате не должно быть более 0,008%.

- Для кипящей химически закупоренной стали в готовом прокате допускается содержание кремния до 0,15%, за исключением, если сталь предназначена для холодной высадки или штамповки, что оговаривается.

ГОСТ 380-2005

ГОСТ 380-2005

4.2 В стали марок СтЗкп, СтЗпс, СтЗсп. Ст4кп, Ст4пс. Ст4сп, Ст5пс. Стбсп допускается снижение нижнего предела массовой допи марганца на 0.10 % для тонколистового проката и толстолистового проката топщиной до 10 мм при усповии обеспечения требуемого уровня механических свойств.

В стапи марок СтЗкп, СтЗпс и СтЗсп. предназначенной для изготовления сортового и фасонного проката, кроме поставпяемого для судостроения и вагоностроения, допускается снижение нижнего предела массовой доли марганца до 0,25 %, а нижний предел массовой доли углерода не нормируется при условии обеспечения требуемого уровня механических свойств.

В стали марок Ст2кп, СтЗкп и Ст4кп. предназначенной для изготовления сортового и фасонного проката, допускается повышение массовой доли кремния до 0,07 %.

4.3 При раскислении полуспокойной стапи алюминием, титаном или другими раскислителями, не содержащими кремний, а также несколькими раскислителями (ферросилицием и алюминием, ферросилицием и титаном и др.) массовая доля кремния в стали допускается менее 0,05 %. Раскисление титаном. алюминием и другими раскислителями. не содержащими кремний, указывают в документе о качестве.

4.4 Массовая доля хрома, никеля и меди в стали всех марок, кроме СтО, должна быть не более 0.30 % каждого. В стали марки СтО массовая доля хрома, никеля и меди не нормируется.

В стали, изготовленной скрап-процессом, допускается массовая доля меди до 0.40 %. хрома и никеля — до 0,35 % каждого. При этом в стали марок СтЗкп, СтЗпс, СтЗсп. СтЗГпс и СтЗГсп массовая доля углерода должна быть не более 0,20 %.

4.5 Массовая доля серы в стали всех марок, кроме СтО, должна быть не более 0,050 %. фосфора — не более 0.040 %. В стали марки СтО массовая доля серы должна быть не более 0,060 %, фосфора — не более 0,070 %.

4.6 Массовая доля азота в стали должна быть не более:

— выплавленной в электропечах — 0,012%;

— мартеновской и конвертерной — 0,010 %.

Допускается повышение массовой доли азота в стали до 0,013 %, при условии снижения нормы массовой доли фосфора по 4.5 не менее чем на 0,005 % при каждом повышении массовой доли азота на 0,001 %.

4.7 Массовая доля мышьяка в стали всех марок, кроме СтО. должна быть не более 0.080 %. Массовая доля мышьяка в стали марки СтО не нормируется.

4.8 Предельные отклонения по химическому составу готового проката, спитков. заготовок, поковок и издепий дапьнейшего передепа должны соответствовать нормам, указанным в таблице 2.

5 Методы контроля

5.1 Методы отбора проб дпя опредепения химического состава стапи — по ГОСТ 7565.

5.2 Химический анализ стали — по ГОСТ 12359. ГОСТ 17745, ГОСТ 18895. ГОСТ 22536.0— ГОСТ 22536.11, ГОСТ 27809, ГОСТ 28033 или другими методами, утвержденными в установленном порядке и обеспечивающими необходимую точность.

з

| Таблица 2 В процентах |

| (Поправка). |

Маркировка проката, изготовленного из сталей по ГОСТ 380-94

| Марка стали | Цвета маркировки |

| Ст0 | Красный и зеленый |

| Ст1 | Белый и черный |

| Ст1Гпс | Белый и красный |

| Ст2 | Желтый |

| Ст2Гпс | Желтый и красный |

| Ст3 | Красный и зеленый |

| Ст3Гпс | Красный и синий |

| Ст4 | Черный |

| Ст4Гпс | Черный и красный |

| Ст5 | Зеленый |

| Ст5Гпс | Зеленый и белый |

| Ст6 | Синий |

Маркировка стали производится несмываемой краской, при этом независимо от группы стали и степени раскисления используются цвета, указанные в таблице (см.выше).