Главная / Электроды

Назад

Время на чтение: 2 мин

0

2721

Электроды ОЗЛ-6 — наиболее известная марка среди профессиональных сварщиков. Они универсальны и просты в работе. Эти преимущества делают их незаменимыми как на больших предприятиях, так и при самостоятельной сварке стали.

В статье пойдет речь о тех характеристиках стержней ОЗЛ-6, которые сделали их удобными для разнообразных сварочных работ. Мы расскажем, почему профессионалы выбирают эту марку, в каких областях она используется.

Кроме того Вы сможете узнать, какие аналоги ОЗЛ-6 есть в наших магазинах.

- ОБЩИЕ СВЕДЕНИЯ

- ОБЛАСТЬ ПРИМЕНЕНИЯ

- ОСОБЕННОСТИ И АНАЛОГИ

- ВМЕСТО ЗАКЛЮЧЕНИЯ

Общая информация

При изготовлении стержня применяют легированную проволоку СВ07Х25Н13. Поэтому во время сварки предпочтительно использовать аппараты постоянного тока с обратной полярностью.

Надежная защита сварочной ванны гарантируется основным покрытием.

Еще одним преимуществом стала возможность получения качественного шва в любом пространственном положении.

Расшифровка маркировки

Электроды этой марки разработаны в , а маркировка дает такую информацию:

- ОЗЛ – тип основного покрытия зольное;

- 6 – назначение изготовленного шва.

Электроды ОЗЛ-6.

Классификация и ГОСТ

Российские предприятия, выпускающие подобные изделия, работают в соответствии с ГОСТ 10052-75 «Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами».

Общепринятая квалификация продукции:

- сварочные электроды ОЗЛ-6-2;

- ОЗЛ-6-2,5;

- ОЗЛ-6-3;

- ОЗЛ-6-4;

- ОЗЛ-6-5.

Где применяются ОЗЛ-6

Из-за своих особенностей такие расходники используются тогда, когда нужно изготовить швы и соединения низкоуглеродистых сталей, металлов с малым содержанием легирующих добавок, жаропрочных сплавов, литых и катаных конструкций, устанавливаемых в местах с агрессивной средой. Рабочие характеристики сохраняются при температурах до + 1000 °С.

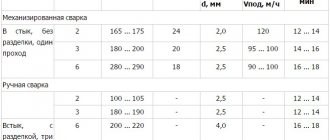

Режимы сварки

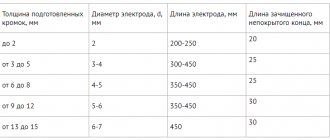

Методика работы с электродами представлена в таблице:

| Диаметр электрода | Сила ток при сварке в нижнем положении, А | Сила ток при сварке в вертикальном положении, А | Сила ток при сварке в потолочном положении, А |

| 2 | 40-55 | 30-40 | нет |

| 2,5 | 50-70 | 40-60 | нет |

| 3 | 60-80 | 50-70 | нет |

| 4 | 120-140 | 100-120 | 100-110 |

| 5 | 140-160 | 120-140 | нет |

Свойства нержавейки

Стойкость к коррозии имеет обратную сторону – наличие легирующих добавок затрудняет сварочный процесс, что выражается в следующих признаках:

- Низкая теплопроводность затрудняет отвод тепла из околошовной зоны. Варить нержавейку нужно с заниженными амперными характеристиками. Сила тока должна быть на 15-20 % меньше, по сравнению со сваркой черных металлов. При работе с тонкостенными изделиями, толщина которых меньше 2 мм, под шов подкладывают специальные пластины из меди. Они препятствуют утечкам и отводят излишки тепловой энергии.

- При соединении толстых заготовок необходимо оставлять большой зазор. В противном случае вокруг шва будут образовываться микроскопические трещины, негативно влияющие на прочность соединения.

- Нержавеющая сталь обладает высоким электрическим сопротивлением. Под действием электрической дуги сварочные стержни подвергаются сильному температурному воздействию. По этой причине для работы с металлом не подходят электроды универсального назначения. При выборе расходного материала следует обращать внимание на маркировку упаковки.

Технические характеристики

Применение ОЗЛ-6 связано с их техническими характеристиками:

| Название характеристики | Данные или описание |

| Горение дуги | Устойчивое |

| Степень разбрызгивания металла | Малая |

| Формирование получаемого шва | Хорошее |

| Отделимость шлаковой корки | Удовлетворительная |

| Коэффициент наплавления (в нижнем положении шва) | 10,0 – 13,0 г/А-ч |

| Производительность наплавления (для диаметра 4,0 мм) | 1,1-1,7 кг/ч |

| Расход на 1 кг наплавляемого металла | 1,6 кг |

| Склонность металла шва к образованию пор | Склонен при плохой подготовке места соединения и удлинении сварочной дуги |

Рекомендуем к прочтению Стандартный вес упаковки электродов

Размерный ряд

На рынке продают наиболее популярные разновидности сварочных расходников данной марки:

- для работы с током от 60 до 130 А, диаметром 3 мм и длиной 350 мм – по 30 шт. в 1 кг;

- для работы с током от 100 до 2100 А, диаметром 4 мм и длиной 450 мм – по 15 шт. в 1 кг;

- для работы с током от 150 до 280 А, диаметром 5 мм и длиной 450 мм – по 10 шт в 1 кг.

Электроды диаметр 4,0.

Химический состав электродов ОЗЛ-6

Свойства расходников обеспечивает химический состав обмазки, состоящий из таких компонентов:

- Углерода в количестве 0,09%, связывающего свободные молекулы металла и придающего ему прочность. За счет точно выверенной процентной доли получается твердое соединение, исключающее хрупкость.

- Марганца – 1,9%. Он играет аналогичную роль, а еще способствует выводу серы и фосфора. Получаемый шов более ровный и однородный, устойчивый к механическим нагрузкам.

- Кремния – 0,38%, являющегося раскислителем. Он удаляет из стали свободный кислород, способствуя уменьшению химической ликвации и улучшая механические характеристики, увеличивая пластичность и прочность.

- Никеля – 12,8% для сопротивления окислению и повышения жаростойкости соединения. Физические свойства сохраняются в коррозионной среде.

- Хрома – 24,9%. Он становится легирующим компонентом и уменьшает абразивный износ, склонность к появлению ржавчины и улучшает качество стыка после термических нагрузок.

- Серы (0,011%) и фосфора (0,022%), попадающих в основной слой из шихты и лигатур во время изготовления. Их количество удалось минимизировать и уменьшить число трещин во время сварки.

Свойства получаемого шва

Соединение металлов, получаемое при сварке электродами ОЗЛ-6, обладает следующими механическими характеристиками:

- временным сопротивлением 560 МПа;

- относительным удлинением на 25%;

- ударной вязкостью 90 Дж/см²;

- ферритовой фазой 6,1 %.

Рекомендуем к прочтению Технические характеристики электродов МР-3

Сварочный шов.

Особенности наплавки

Отрицательной чертой данных расходников стал высокий расход во время сварки. Создание шва фиксированной длины потребует на 60% больше электродов по сравнению с другими марками.

Поэтому для повышения экономичности необходимо исключить залипание или вскипание стержня, разбрызгивание металла вокруг рабочего места.

Для этого необходимо выполнить следующие действия:

- прокаливать электроды перед началом соединения металлов в течение 1 часа при температуре +180-200°С;

- не работать в вертикальной плоскости;

- зачистить кончик стержня;

- тщательно обработать свариваемые поверхности наждачной бумагой;

- вести дуговую искру по верху шва под углом 80° и на расстоянии от соединяемых кромок не более 3 мм;

- соблюдать режим сварки, ориентируясь на инструкцию, напечатанную на упаковке;

- после замены электрода надо зачистить стык и продолжить сварку от точки, находящейся чуть выше от места остановки;

- не допускать резкого остывания шва.

Зачистка металла.

Лучшие производители электродов ОЗЛ-6

Сейчас данные электроды изготавливают на следующих российских предприятиях:

- «СпецЭлектрод» – ведущее российское предприятие отрасли с опытом производства и разработки сварочной оснастки более чем 70 лет. Продукция завода отмечена множеством дипломов за качество, подтвержденное стандартами России, Беларуси, Украины и Казахстана. Электроды получили одобрение от Российского Речного и Морского Судоходного Регистра. НАКС, Госатомнадзора.

- «Фрунзе-Электрод» – украинский завод, работающий с 1930 г и входящий в ПАО «Сумское НПО». На швейцарском оборудовании выпускается более 170 наименований расходных материалов для сварки. Продукция сертифицирована по ISO 9001:2008 Bureau Veritas Certification № ИА 226095 и УкрСЕПРО №ИА2.021.04709-10 и поставляется на ведущие предприятия Украины,

- «Эком-Плюс», украинское предприятие, появившееся в 2002 г. Основателем стал С.М. Киселев, работавший ранее в ИЭС им. Е.О. Патона. В 2014 г. началась реконструкция, и через год на немецкой линии компании Kjellberg Finsterwalde открылось новое производство.

Марка электродов Фрунзе-электрод.

Марка электродов СпецЭлектрод.

Электроды марки ЭкономПлюс.

Качественные аналоги

Продукцию с характеристиками как у ОЗЛ-6 выпускают такие зарубежные предприятия:

- BÖHLER, Австрия, специализирующееся преимущественно на выпуске качественных марок стали. Отдельное подразделение изготавливает также расходные материалы для их сварки. Аналогом стали электроды FOX CN 23/12-A.

- OERLICON, США с моделями INOX 25/14, VERTINOX 309 Mo, FERINOX. С 2022 г. работает в Москве и Сколково. Заказчиками сварочных комплектующих стали предприятия автомобильной, аэрокосмической, энергетической, нефтегазовой отраслей.

- LINCOLN, США, предлагающее широкий спектр сварочного оборудования для промышленности и домашнего использования. В качестве замены для ОЗЛ-6 производит электроды с маркировкой Arosta 309S, Limarosta 309S, Arosta 309Nb, Arosta 309Mo,

- UTP, Германия – работает с 1953 г. под названием Handelsgesellschaft Universal Tiefpunkt GmbH. Словосочетание universal tiefpunkt переводится как общая «нижняя» точка плавления металлов в эвтектическом сплаве. С 1956 г. началось производство сварочных материалов в Швейцарии, с 1993 г. – в Мексике, с 1969 г. – в Бразилии. В дальнейшем бренд был выкуплен компанией Böhler Welding Group. В качестве заменителя зольных электродов выпускаются изделия UTP 6824, 6824 LC, 6824 MoLC, 6824 Nb, 6824 MoNb.

- ESAB, Швеция – история возникновения началась с получения в 1904 г. патента на электрод с покрытием для сварки электрической дугой, который получил основатель компании Оскар Чельберг. Его инициалы и сейчас украшают продукцию концерна. Предприятия, выпускающие сварочное оборудование работают по всему миру, в т.ч. в России, Беларуси и Казахстане. Аналогами к ОЗЛ-6 стали OK 67.62 и OK 67.60.

- KOBE STEEL ltd., Япония – крупнейший поставщик материалов и оборудования, владелец бренда KOBELCO. Производство материалов для сварки ведется более 60 лет. В качестве замены в ассортименте есть электроды NC39, HIMELT 309, NCA-309, NC-39L, HIMELT-309L,

Швы, изготовленные иностранными аналогами, не отличаются по качеству от сваренных отечественными электродами ОЗЛ-6.

Электроды для нержавеющих сталей и черного металла

Соединение нержавейки и черного металла вполне возможно. Но, этот процесс сопряжён с определенными сложностями. Все дело в том, что у этих металлов разная структура. Для выполнения этой операции можно использовать три метода:

- сваривание с применением расходных материалов с покрытием;

- сваривание неплавящимися стержнями из вольфрама;

- сваривание под защитным газом, как правило, для этого применяют аргон или газовые смеси на его основе.

Для сваривания разнородных металлов используют марку ОЗЛ-312. Для выполнения сборки ответственных конструкций применяют ЭА-395/9. Стержни для сварки нержавеющей стали марки ОЗЛ-312 подходят для сварки сталей с неопознанным составом.

Но, как показывает практика, оптимального качества шва лучше, чем соединение заготовок под защитой газов не придумали. Газ, в этом процессе исполняет роль защиты сварной ванны от воздействия атмосферы, в частности от азота и кислорода. При выполнении сварки аргоном, существует одна тонкость. Для обеспечения качества сварки применяют сварочный пруток, который необходимо держать строго под углом 90 ⁰ к обрабатываемым поверхностям.

На основании вышеизложенного можно сделать следующее заключение – для выполнения сварки разнородных металлов используют материалы широкого применения.