Работа сварочного оборудования невозможна без расходных материалов, которыми являются электроды. Изделия представляют собой стержни, изготавливаемые из электропроводного материала, что необходимо для подачи тока к свариваемой детали. На современном рынке представлено большое количество этой продукции, к выбору которой нужен правильный подход. Многие новички пользуются сварочными аппаратами, но не знают, как правильно выбирать электроды, и от каких критериев зависит их выбор. В этом вопросе разберемся более детально.

Что такое сварочный электрод

Расходным материалом при выполнении сварочных работ являются электроды. Их существует очень много видов, и все они отличаются по ряду следующих критериев:

- материала изготовления;

- тип поверхностного покрытия;

- толщина;

- длина;

- сфера применения.

Одну из важнейших ролей в конструкции сварочного электрода играет поверхностное покрытие. Именно тип поверхностного покрытия изделия нужно учитывать при его выборе, так как от этого зависит качество проведения работ, но с этим ознакомимся более подробно.

Подсобный инвентарь и средства индивидуальной защиты

Волосяные и проволочные щетки, ветошь, емкости для переноса и размешивания сыпучих материалов и уборки мусора, веники, канцелярские принадлежности, перчатки, очки, респираторы и т. п.

Все эти мелочи выливаются в изрядную копейку и не всегда могут быть учтены полностью на стадии составления сметы работ. Потому часто для упрощения расчетов на строительные расходные материалы выделяют 3 % от стоимости основных ресурсов и включают в смету их общей строкой без расшифровки номенклатуры.

Физические свойства электродов

Электроды имеют простую конструкцию, представленной стержнем, внешним покрытием и контактным торцом без напыления. Сварочный шов создается стержнем, который плавится под влиянием электрической дуги, имеющей высокую температуру. Расплавляясь, металл заполняет сварочную ванну, тем самым обеспечивая соединение двух металлических деталей.

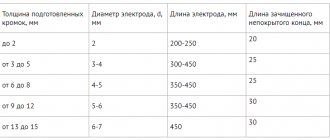

Толщина стержня играет важную роль, и от нее зависит глубина, с которой залегает шов. Если говорить проще, то диаметр электрода выбирается в зависимости от толщины свариваемых деталей.

Еще одним физическим параметром является длина стержня. От нее зависит продолжительность и непрерывность шва. На ответственных объектах очень важно, чтобы было как можно меньше разрывов, так как от этого снижается не только качество сварки, но и срок ее службы.

Это интересно! Материал, из которого изготовлен стержень, должен соответствовать свариваемым деталям. Только при таком подходе можно добиться высокоэффективного соединения двух деталей посредством сварочного способа.

Материал покрытия и на что он влияет

Покрытие электрода, которое по-научному называется обмазкой, предназначено для поддержания процесса непрерывного горения электрической дуги. В качестве основных материалов для напыления используются:

- Рутиловый слой «Р» — составным веществом является диоксид титана. Выбирая электрод для сварки, пользователю это мало о чем говорит, поэтому важно знать, что рутиловый концентрат практически не приводит к возникновению брызг, а работать им можно даже при наличии на поверхности ржавчины. Кроме получения ровного шва, рутиловый слой приводит к легкому отделению окалины, повышая тем самым качество проведения сварочных манипуляций. Еще электрод характеризуется быстротой и легкостью зажигания дуги, а выделяющийся дым является менее опасным для здоровья человека, чем другие виды напыления. Недостатками такого слоя являются — высокий риск появления трещин, жидкость «ванны» и сложность ее контроля, но даже с таким минусом, этот вид расходных материалов является самым популярным и востребованным, и лучше всего подходит для новичков.

- Кислый слой «А» — образующее покрытие состоит из марганца, кремния и железа. Использование такого электрода увеличивает риск возникновения трещин у горячего металла на образуемом сварочном соединении. Преимущество в том, что даже при сваривании ржавых деталей исключена вероятность образования пор. Входящий в состав марганец представляет собой опасное соединение, негативно влияющий на здоровье человека.

- Целлюлозный слой «Ц» — основную часть составляют органические вещества, что приводит к избыточному количеству водорода. Электроды с целлюлозным напылением характеризуются формированием плотного и ровного валика. Использование таких изделий востребовано при формировании вертикальных швов. Недостатком этого слоя является низкая пластичность металла, а также высокая степень разбрызгивания.

- Основной слой «Б», состоящий из карбонатов и фтористых соединений (мрамор, магнезит и доломит). Эти вещества приводят к тому, что остывший шов становится более пластичным и вязким. Важным преимуществом такого вида напыления является устойчивость к формированию трещин. При этом важно учитывать, что свариваемые детали с признаками коррозионных отложений могут привести к появлению пор. Лучше всего подходят такие электроды для сварки постоянным током. Использовать их рекомендуется для соединения ответственных стальных конструкций с толщиной металла от 4 мм, так как швы получаются грубыми и с выпуклостями. Обязательно важно предусмотреть хранение расходников в сухом месте, так как напыление характеризуется большой гигроскопичностью. Недостатков у изделий с основным покрытием не меньше — трудность зажигания дуги, и невозможность ее повторного появления.

- С металлическим порошком — применяются такие изделия с целью повышения производительности труда. За счет присутствия в составе напыления металлических частиц, происходит увеличение проплавляющей способности дуги, тем самым улучшается качество сварки, и облегчается повторное зажигание дуги.

- Ильменитовый слой — обладают усредненными свойствами с расходникаи, имеющие рутиловое и кислое покрытие.

Обмазка является своего рода защитным барьером, препятствующим негативному воздействию кислорода, тем самым повышая не только качество шва, но и увеличивая его ресурс. При выборе сварочного электрода очень важно учитывать материал его покрытия. Чтобы разобраться, как определить тип обмазки, читайте следующий пункт.

Маркировка электродов и определение типа обмазки

В силу большого разнообразия видов электродов, которых всего насчитывается более 200, была введена универсальная маркировка. Она представляет собой буквенно-цифровое обозначение, по которому можно определить технические параметры изделий. Маркировка бывает двух видов — российская и зарубежная, поэтому рассмотрим оба варианта обозначений, и научимся самостоятельно определять тип обмазки, и прочие важные параметры. Для удобства рассмотрения маркировки, возьмем следующий пример, как показано на фото.

Из буквенно-цифрового обозначения получается следующая информация:

- Э — обозначает принадлежность к электродам.

- 46 — цифры, которые обозначают значение временного сопротивления разрыва. Измеряется в кг/мм2, и влияет на прочность шва. Чем значение выше, тем соответственно прочнее будет соединение.

- АНО-21 — марка.

- 2 — диаметр.

- УД — буква «У» обозначает тип металлов, для сварки которых предназначены электроды. В конкретном случае буква «У» обозначает тип — углеродистая сталь. Буква «Л» — для легированных, «В» — высоколегированных, «Т» — теплостойких, и «Н» — с особыми свойствами стали. Буква «Д» — толщина покрытия или обмазки, в конкретном случае указывает на большое значение с коэффициентом 1,45-1,8.

- Е430/3/ — индекс механической нагрузки.

- Р — тип обмазки. В конкретном случае указывает рутиловый слой.

- 11 — цифры, которые обозначают положение электрода при сварке и его полярность. Значения в виде единицы обозначают, что это универсальный тип стержня, который можно использовать в любом положении и с различной полярностью. Всего различают четыре вида положений: 1 — любое, 2 — все, кроме вертикального положения сверху вниз, 3 — горизонтальная сварка снизу и вертикальная снизу вверх, 4 — нижний шов в горизонтальном направлении.

Для обозначения толщины обмазки применяются соответствующие буквы с коэффициентным пределом:

- Г — самое толстое покрытие свыше 1,8;

- Д — толстое (от 1,45 до 1,8);

- С — среднее (1,2 — 1,45);

- М — тонкое до 1,2.

Для обозначения полярности изделий применяются следующие цифры:

- 0 — для постоянного тока с обратной полярностью;

- 1-9 — любой вид тока;

- 1, 4, 7 — любой вид полярности;

- 2, 5, 8 — прямая полярность;

- 3, 6, 9 — обратная полярность.

Для закрепления материала, рассмотрим еще один вариант маркировки электродов российского производства. Ниже представлено фото с маркировкой.

Это интересно! Стоит отметить один факт, что на упаковке указывается номер ГОСТа, по которому изготовлены изделия. Опираясь на этот номер, не составит труда найти более глубокую расшифровку о технических параметрах в интернете.

- Э50А — изделие с высоким значением временного сопротивления разрыва. Буква «А» указывает на улучшенные свойства получаемого шва.

- УОНИ-13/55 — марка.

- УД — изделия предназначены для сварки углеродистых и низколегированных конструкционных сталей.

- Е514 — индекс.

- Б — тип обмазки. Буква «Б» обозначает основной слой.

- 20 — первая цифра обозначает тип пространственного положения для сварки. Если цифра «1» указывает на любой тип пространственного положения, то «2» указывает на возможность работы в любом положении, за исключением вертикальных швов сверху вниз. «0» — указывает на возможность варить электродами с обратной полярностью.

Зная, что зашифровано в маркировке, не составит труда выбрать сварочные расходники. Очень часто начинающие сварщики обращаются за помощью к продавцам в надежде, что они правильно подберут расходный материал. В итоге получается все наоборот, и поэтому теперь вы сможете проверить компетентность и знания продавцов, а также выбрать максимально-подходящий электрод, чтобы выполнить качественное соединение.

Далее разберемся с зарубежной маркировкой стержней. Она имеет следующий вид, как показано на фото.

Внимание нужно обратить на буквы RC, а также цифры 11. Эти буквы обозначают тип обмазки:

- R — рутиловый;

- C — целлюлозный;

- B — основной;

- A — кислый.

С цифрами важно запомнить одну особенность — тип пространственного положения и полярность отличается от российской маркировки. Первая цифра обозначает полярность, а вторая — положение электрода.

Профессиональные сварщики редко пользуются маркировкой, так как для определения типа обмазки достаточно на них взглянуть. Если вы купили на рынке не упаковку электродов, а некоторое количество, то также самостоятельно можно определить тип покрытия. Для этого нужно произвести визуальный осмотр:

- Рутиловый электрод имеет шероховатую и неоднородную поверхность.

- Основное покрытие характеризуется однородностью слоя и гладкостью на ощупь.

Для проверки еще можно воспользоваться дополнительным способом, который заключается в деформации стержня. Если согнуть его, то рутиловой слой будет держаться, а на основном он начнет крошиться в зависимости от степени деформации. В видео материале можно узнать о том, какими видами электродов лучше варить в домашних условиях.

На что влияет покрытие

Для получения качественного шва очень важно правильно выбрать подходящий электрод. Главная роль уделяется материалу покрытия, виды которого были рассмотрены выше. Чтобы начинающий сварщик понимал важность выбора покрытия, рассмотрим его основные функции и задачи:

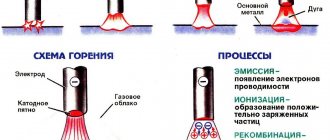

- Стабилизация дуги. Для повышения стабильности дуги, на наружную часть изделий наносятся вещества с низким уровнем ионизации. Это необходимо для насыщения дуги ионами, стабилизирующими процесс горения.

- Защита от атмосферных газов — при образовании сварочной дуги, компоненты поверхностного покрытия при горении создают защитное облако, и образовывают шлаковый слой, закрывая ванну от воздействия с кислородом. Шлак уменьшает скорость охлаждения металла, что необходимо для эффективного отвода газов и ненужных примесей.

- Легирование металла — способствует улучшению сварного шва.

- Раскисление — для удаления кислорода из шва, применяются специальные соединения. Эти соединения называются раскислителями, которые вступают в реакцию с кислородом, связывая металл.

- Связывание — для закрепления поверхностного слоя на металлическом стержне, применяется силикатный клей, который способствует стабилизации дуги.

Как видно, простой на вид расходный материал для сварочного оборудования под названием электрод имеет сложный химический состав, от качества которого зависит эффективность сварочных работ. Чтобы соединение металла было максимально качественным и надежным, нужно не только научиться работать сварочными аппаратами, но еще и выбирать для работы электроды у проверенных и надежных поставщиков.

Влажный электрод — чем опасно его использование

Производители рекомендуют хранить расходники в сухом помещении с минимальной влажностью. Придерживаться таких рекомендаций сварщикам следует обязательно, так как от этого зависит не только целостность расходных материалов, но еще и качество выполняемых работ. Работа влажными электродами приведет к формированию трещин, отложению шлака и снижению стабильности дуги, поэтому соединение будет низкокачественным. Кроме того, в зависимости от степени влажности, будет наблюдаться увеличение скорости плавления стержня.

Это интересно! Если электроды подверглись воздействию влаги, то перед их использованием рекомендуется предварительно выполнить процедуру прокаливания.

Запасные части, абразивный и режущий инструмент

Каждый электрический инструмент, применяемый при строительстве или ремонте, требует своей оснастки, которая представляет собой обрабатывающий конструктивный элемент, как правило, сменного типа. К нему относятся буры, отрезные, шлифовальные круги, а также смазочные материалы и многое другое.

Расходные материалы для строительного инструмента – это весомый элемент затрат и причина бесконечных споров между заказчиком и подрядчиком. Связана такая ситуация с высокой степенью стандартизации таких комплектующих. При одинаковом функционале как цена, так и качество изделий могут иметь серьезный разбег. Выбор не всегда очевиден, но при большом объеме работ стоит отдавать предпочтение товарам хорошо зарекомендовавших себя производителей.

Классифицировать расходные материалы строительного оборудования можно по следующим признакам:

- Металлообрабатывающие. К ним относятся сверла, расточки, фрезы по металлу, отрезные и заточные круги, материалы для шлифовки, ножовочные полотна, смазочные материалы.

- Деревообрабатывающие. Режущие диски для циркулярных пил, полотна для электролобзика, сверла по дереву.

- Для обработки камня, плитки и бетона. Диски с алмазным напылением, зубила и ударные буры с победитовыми напайками.

Во всем этом перечне восстановлению путем заточки подлежат лишь пилы по дереву и комплектующие сверлильного типа (за исключением ударных буров).

Принцип работы электрода

Работа электродом начинается с того, что верхняя часть стержня без обмазки устанавливается в держателе, который одновременно является электрическим контактом. Второй вывод от сварочного аппарата крепится к привариваемой металлической детали, тем самым образуя разомкнутую электрическую цепь. Как только сварщик касается концом стержня металла, происходит замыкание цепи, и появляется дуга.

Дальнейшие действия проводятся в виде удерживания электрода на небольшом расстоянии от металла, и его перемещение вдоль участка для наложения сварочного шва. В ходе образования дуги происходит плавление стального сердечника, который образует сварочную ванну, соединяя при этом металлические детали. Поверхность свариваемого металла не плавится.

Это интересно! Перед применением расходника, важно убедиться в том, что он не подвергся воздействию влаги, а его обмазка не имеет признаков крошения. В противном случае такими материалами варить не рекомендуется.

Каким током варить электродами или какого диаметра выпускают расходные материалы

На прочность образуемого соединения влияет не только диаметр расходника, но еще и значение сварочного тока. Подбирать силу тока требуется по толщине используемых стержней. Если неправильно выбрать ток, то при работе инверторной или дуговой сваркой возникнут неприятные последствия в виде проваривания или прилипания шва.

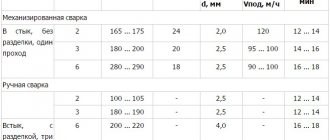

Таблица выбора электродов по току

Чем больше диаметр используемого стержня, тем соответственно выше должна быть сила тока. Если раньше значение тока высчитывалось вручную, то сегодня существуют нормативные документы. На сварочных устройствах предусмотрены регуляторы, посредством которых можно установить необходимую величину тока, поэтому далее рассмотрим, как выбрать его необходимое значение.

- Для бытовых сварочных аппаратов, рассчитанных на работу с электродами от 1 до 2 мм, применяется диапазон токов от 30 до 45 Ампер. Выбор тока следует настраивать путем плавного изменения положения регулятора.

- Для стержней 2 мм, которые используют для сварки металлов 2-3 мм, выставляется ток в пределах от 30 до 80 Ампер. Причем в большую сторону нужно перемещать регулятор только в случае, если осуществляется работа с толстым металлом. Точное значение следует выставлять самостоятельно, ориентируясь на качество сварочного процесса.

- Для стержней 3 мм выставляются токи в диапазоне от 65 до 130 Ампер.

- Для устройств диаметром 4 мм — такие материалы предназначены для работы не только с толстыми металлическими заготовками, но и более тонкими. Используя такие изделия, следует выставлять для них ток в диапазоне от 110 до 200 Ампер.

- Для стержней 5 мм выбирается сила тока от 160 до 250 Ампер. Для работы с такими расходными материалами важно использовать мощное оборудование.

- Для электродов от 6 до 8 мм выставляется ток от 300 Ампер. Верхнее значение может достигать 400 Ампер, но важную роль здесь играет не только размер стержня, но и толщина стали.

Начинающим сварщикам не рекомендуется сразу же начинать работать с электродами большого диаметра. Для домашнего использования вполне хватает расходников от 1 до 3 мм. Ниже представлена таблица, которая обязательно поможет правильно выбрать подходящий ток в зависимости от диаметра используемого изделия и толщины свариваемого металла.

Назначение и виды тугоплавких электродов

Для проведения сварочных работ применяют основные виды электродов:

- Вольфрамовые;

- Угольные;

- Графитовые.

Они имеют различное предназначение, но относятся к классу неплавящихся электродов.

Для воздушно-дуговой резки металла и устранения дефектов на поверхности изделий применяются угольные стержни. При их использовании сварочные работы проводят при силе тока в 580 ампер. Среди угольных стержней можно выделить такие разновидности:

- Круглые марки ВДК (воздушно-дуговая резка).

- Круглые марки СК (сварочные круглые).

- Плоские марки ВДП (воздушно-дуговое разрезание).

Разрезание металла при помощи электрической дуги и удаление расплавленного металла струей сжатого воздуха называется воздушно-дуговой резкой.

Угольные стержни нашли свое применение для сваривания тонкостенных конструкций из цветных металлов и стали, и при заваривании дефектов на поверхности литых изделий.

Угольные стержни можно использовать в сварочном процессе с использованием присадок, которые укладывают по линии варки либо подаются в сварочную ванну, или обойтись без таковых. Их часто применяют для сварки медных проводов.

Для сваривания сплавов алюминия и меди, а также цветных металлов применяют графитовые стержни. В сравнении с угольными аналогами этот тип является более доступным по ценовым параметрам. Графитовые стержни в сравнении с угольными электродами лучше переносят температурное воздействие, лучше режутся и имеют меньший износ.

Вольфрамовые тугоплавкие стержни относятся к самому широко используемому типу в домашнем и промышленном производстве.

Они подходят для сваривания любых металлов, даже с использованием защиты из газа. Для аргонодуговой сварки вольфрамовые электроды выпускаются с различным составом:

- Иттрированные;

- Лантанированные;

- Торированные — они выпускаются с добавлением Тория, имеют невысокую степень радиоактивности, поэтому в настоящее время не применяются в промышленности;

- Обычные.

Они имеют вид прутка с диаметром от 1 до 4 миллиметров. В силу своей тугоплавкости температура его плавления намного превышает температуру электрической дуги, что позволяет сваривать им любые металлы и сплавы. Но чаще всего его применяют для сварочных работ с алюминием, нержавеющей сталью, медью и другими.

Влияние полярности на эффективность работы электродов

Производители не случайно указывают на упаковке с электродами тип полярности. Для начала разберемся, что же означает прямая и обратная полярность сварочных расходников.

- Прямая — называется такой способ подключения, когда на сварочный держатель подается «минус», а на контактный зажим «плюс».

- Обратная — на зажим подается «минус», а на электродержатель «плюс».

Способ полярности влияет на температуру поверхности металла. При прямой полярности величина плавления будет выше, чем при обратном подключении. Разница составляет 1000 градусов.

Использовать схему с прямой полярностью следует при работе с тонким металлом, а с обратной, если работаете с массивными деталями. При обратной полярности происходит интенсивное выделение тепла.

Плавящиеся и неплавящиеся электроды — в чем отличие

Сварочные электроды классифицируют на два основных вида — плавящиеся и неплавящиеся. Обычные стандартные расходные материалы, используемые сварщиками, относятся к категории плавящихся, так как их сердечник под воздействием высоких температур плавится, образуя сварочный шов. В качестве образующего материала таких изделий служит сталь или медь.

Неплавящиеся электроды имеют специфическое предназначение, которое заключается в подводе тока к сварочному месту. Необходимость такого действия возникает в случае соединения металлических деталей путем плавления собственного металла. Для изготовления таких расходников используется аморфный уголь, вольфрам или графит. Служат угольные электроды для создания опрятных швов, а также для проведения резки толстого металла.

Недостатки и достоинства сварки

Среди достоинств применения неплавящихся электродов для дуговой сварки можно выделить:

- Минимальную деформацию в металлах после сварки из-за минимальной зоны прогрева.

- Высокое качество соединения.

- Быстроту выполнения работ.

- Низкий порог вхождения.

- Наличие широкого ассортимента материалов для сварочных работ.

К недостаткам можно отнести:

- Выдуваемость защитного газа из зоны сварки, что усложняет проведение работы на улице в ветреную погоду.

- Перед проведением сварочных работ требуется качественная подготовка металла.

- Требуется зачистка деталей при розжиге вне зоны сварки.

Чем отличаются изделия для постоянного и переменного тока

Сварочный ток делится на два вида — постоянный и переменный. По току выбираются соответствующие электроды. Отличить изделия внешне не представляется возможным, поэтому при покупке следует уточнять, для какого типа сварки предназначены устройства. Между ними имеются некоторые отличия, о которых нужно знать новичкам:

- Стержни для переменного тока универсальные, так как их можно использовать для сварки постоянным током.

- Второй тип изделий следует использовать только для работы с постоянным током. Такие устройства отличаются высоким качеством, и обеспечивают более прочное соединение. Использовать их рекомендуется в случае выполнения ответственных сварочных работ.

Главное отличие между этими устройствами в частоте сварочного тока. Если первый тип стержней служит для работы с переменной частотой тока 50 Гц, то второй функционирует только от постоянного тока.

Примеры маркировки сварочных электродов шведского производителя ESAB

В продаже представлены электроды шведской фирмы ESAB, соответствующие технологии ручной дуговой сварки.

Эта продукция достаточно дорогая, но пользуется большой популярностью, благодаря высокому качеству. В маркировке всегда присутствуют буквы OK (Оскар Кельберг – основатель фирмы). После букв OK следуют 4 цифры, характеризующие рекомендованные области применения:

- 46.00 – универсальная продукция, аналог ОЗС и МР-3. Применяется для сварки углеродистых и низколегированных сталей на постоянном и переменном токе. Обеспечивает прекрасное качество сварного шва.

- 48.00, 48.04 (аналог УОНИ 13/55). Процесс проходит на постоянном токе. Изделия применяются для создания конструкций ответственного назначения.

- 53.70 – специализированная продукция для сварки труб встык.

- 61.30 – аналог ОЗЛ-8. Применяется для работы с коррозионностойкими сталями AISI 304L, 308L.

- 63.20 – аналог ОЗЛ-20. Востребован для сварки AISI 316L. Разработан специально для работы с тонкостенными конструкциями и трубами.

- 68.81. Применяется для соединения трудносвариваемых сталей, разнородных марок, металлов с неустановленным химсоставом.

- 92.60. Применим для работы с чугуном, соединения чугунных элементов со стальными.

- 96.20. Разработан для создания конструкций из сплавов на базе алюминия.

Распространенные модели или какой электрод лучше выбрать

Сегодня существует огромное количество разных электродов, выпускаемых разными производителями. Новички часто путаются в столь большом разнообразии, поэтому ниже представлены характеристики популярных марок стержней:

- MP-3C — это универсальные модели расходников, предназначенные для работы с током постоянной и переменной частоты. Достоинством изделий является легкое воспламенение дуги не только при первом, но и последующем розжиге. В качестве обмазки используется рутил, обеспечивающий эффективную защиту соединения от окисления и проникновения шлака.

- АНО-37 — изделия предназначены для работы с низкоуглеродистыми сталями. Отличаются неприхотливостью работы с металлами, на которых имеется ржавчина. Они также легко разжигаются, что очень удобно для новичков.

- ОЗС-4 — еще один вид неприхотливых в эксплуатации электродов. Основная их особенность в том, что варить ими можно металл не только с присутствующими загрязнениями и ржавчиной, но и влагой.

- УОНИИ-13/55 — еще одна популярная разновидность расходников. Служат они не только для сварки тонкого металла, но и при соединении ответственных конструкций, эксплуатируемых при отрицательных температурах. Перед работой рекомендуется удалить загрязнения и ржавчину с металла.

Электроды поставляются в картонных или пластиковых упаковках, на которых указывается подробная инструкция по их эксплуатации. Ее необходимо обязательно изучить перед началом использования, ведь от этого зависит качество проведения сварочных манипуляций.

Преимущества и недостатки электродов с рутиловым покрытием

Рутиловые электроды также состоят из металлического стержня, на который нанесена обмазка. Однако состав этой самой обмазки совершенно другой, что сильно влияет на качество наплавленного металла, прочность и надёжность сварного соединения.

Наваренный шов рутиловыми электродами менее прочный, по сравнению с тем, который был наплавлен основными электродами. Исходя из этой характеристики, рутиловые электроды практически не применяют при сварке ответственных металлоконструкций. Это очень важно учитывать при сварке.

При этом в силу состава обмазки рутиловых электродов, основным компонентом которой является рутил, варить такими электродами, а особенно начинающему сварщику, намного проще. Рутил хорошо проводит ток, поэтому сварочная дуга загорается легко и мгновенно, то же самое происходит и при повторном поджоге электрода.

Поделиться в соцсетях

Инструкция по выбору электродов

Узнав конструкцию сварочного электрода и его технические особенности, остается разобраться в вопросе о том, как правильно выбираются изделия. При выборе следует полагаться на множество разных критериев, чтобы в итоге выбрать подходящий стержень для сварочных работ. К таковым критериям относятся:

- Тип или состав сердечника — он должен быть одинаковым с металлом, который планируется варить. На упаковке указывается тип сердечника (в маркировке), для сварки которого предназначен расходный материал. Различают электроды для углеродистых, легированных, высоколегированных, нержавеющих и других видов металлов. Однако для бытового использования, когда осуществляется работа с углеродистыми сталями, следует выбирать соответствующие изделия. Они обозначаются при помощи буквы У в маркировке.

- Наличие соответствующего типа обмазки. Виды покрытий сердечников, а также отличия между ними описаны выше. Для домашнего использования следует выбирать электроды с рутиловым слоем.

- Диаметр — важнейший параметр, напрямую зависящий от толщины металла, который необходимо варить. При выборе изделий подходящего диаметра, необходимо учитывать возможность его использования с имеющимся сварочным оборудованием.

- Тип тока — постоянный или переменный, что зависит от используемого оборудования.

- Полярность — электроды бывают универсальными или предназначенные только для работы с прямой или обратной полярностью. Выбирая подходящее изделие, следует определиться с толщиной свариваемого металла.

- Производитель — в этом случае новичку будет сложно сориентироваться, но чтобы не попасть на подделку, рекомендуется покупать электроды в специализированных магазинах.

- Срок годности — расходники имеют срок эксплуатации, который важно учитывать при выборе. Если срок годности закончен или подходит к концу, то такие электроды лучше не покупать. Завершившийся срок службы приведет к тому, что будет наблюдаться крошение напыления, а итогом послужит некачественное сварочное соединение.

В материале представлены основные сведения о сварочных электродах, которые будут особенно полезны для новичков. Прочитав материал, вы научитесь не только правильно выбирать сварочные расходники, но еще и узнаете их разновидности, назначение, технические свойства. Научившись определять тип электродов, можно самостоятельно подбирать изделия для работы, обеспечивая при этом максимальную эффективность и высокое качество сварочных соединений.

Электрод в строительстве

Любой процесс строительства нуждается в использовании металлоизделий. Существует множество способов и видов крепления металлов. Однако наиболее эффективным и практичным методом считается сварка. Самой часто используемой технологией можно считать электродуговую сварку. Она предполагает использование таких расходных материалов как электроды сварочные. Кроме строительной отрасли дуговую сварку применяют еще и на производстве.

Электроды в упаковке

Строительство – это основная область применения электродов. Это может быть как возведение малоэтажного частного дома, так и крупного сооружения, кораблестроение, создание трубопровода. Зачастую применение такого вида сварки связано с экономическими выгодами и преимуществами. Используя электроды, можно скреплять разные виды металлов. Даже такой металл как чугун, который обладает особыми требованиями обработки и применения, может крепиться с помощью электродуговой сварки.