Часто в производственных целях возникает необходимость изменить параметры стали, одним из способов это выполнить является термообработка. По своему принципу большинство технологий термообработки предусматривают изменение строения сталей посредством нагрева, выдержки и охлаждения.

Несмотря на то что все эти технологии имеют одинаковые цели и принцип работы, все они отличаются по температурным и временным режимам. Термическая обработка может быть как промежуточным, так и окончательным технологическим процессом во время производства. В первом случае материал так готовится к последующей обработке, а во втором ему придают новые свойства.

Одной из таких технологий является нормализация стали. Так называют термообработку, при которой материал прогревается до температуры на 30−50 градусов выше Аст или Ас3, а затем его охлаждают на спокойном воздухе.

Принципы нормализации

Как и другие технологии термообработки, нормализация может быть как промежуточной, так и окончательной операцией по улучшению структуры стали. Чаще всего она используется в первом случае, в качестве окончательной процедуры нормализация преимущественно используется при производстве сортового проката вроде рельс, швеллеров и не только.

Ключевая особенность нормализации заключается в том, что сталь нагревается до температуры, которая на 30−50 градусов превышает верхние критические показатели, а также производят выдержку и охлаждение материала.

Та или иная температура выбирается в зависимости от типа материала. Заэвтектоидные материалы нормализуются при температуре между точками Ас 1 и Ас 3, а вот доэвтектоидные — при температуре выше Ас 3. В итоге материалы первого типа получают одинаковую твердость, поскольку в раствор переходит углерод в одинаковом количестве, также в одинаковом количестве фиксирует аустенит. Структура включает в себя цемент и мартенсит.

Благодаря такому составу увеличивается износостойкость и твердость заэвтектоидного материала. Если высокоуглеродистая сталь нагреется больше Ас 3, то увеличится рост зерен аустенита и, соответственно, повысятся внутренние напряжения. Также увеличится концентрация углерода, в итоге температура мартенситного превращения снизится. В итоге материал становится менее прочным и твердым и поддается изменению.

А доэвтектоидная сталь при нагреве свыше критического показателя становится очень вязкой. Это объясняется тем, что в низкоуглеродистой стали образуется мелкозернистый аустенит. Этот компонент после охлаждения преобразуется в мелкокристаллический мартенсит. Температурные показатели в промежутке между Ас 1 и Ас 3 нельзя применять для обработки, поскольку в таком случае структура доэвтектоидной стали получает феррит, что снижает после нормализации ее твердость, а после отпуска — и механические свойства.

От степени гомогенизации структуры материала зависит время выдержки. Нормативным показателем является час выдержки из расчета на 25 мм толщины. Интенсивность охлаждения в той или иной мере определяет размеры пластин и количество перлита.

Эти величины — взаимозависимы. Еще больше перлита будет формироваться с повышением интенсивности охлаждения, сокращается расстояние между пластинами и их толщина. Все это повышает твердость и прочность нормализованного материала. Вследствие низкой интенсивности охлаждения образуется материал с меньшей твердостью и прочностью.

Если обрабатываются предметы с большими перепадами сечения, то нужно снижать термическое напряжение, чтобы не допустить коробления во время нагрева или охлаждения. Также перед началом работы их следует нагреть в соляной ванне.

Во время снижения температуры изделия до нижней критической точки можно охлаждение ускорять посредством помещения его в воду или масло.

С какой целью производится нормализация стальных конструкций? — станки, сварка, металлообработка

Часто в производственных целях возникает необходимость изменить параметры стали, одним из способов это выполнить является термообработка. По своему принципу большинство технологий термообработки предусматривают изменение строения сталей посредством нагрева, выдержки и охлаждения.

Несмотря на то что все эти технологии имеют одинаковые цели и принцип работы, все они отличаются по температурным и временным режимам. Термическая обработка может быть как промежуточным, так и окончательным технологическим процессом во время производства. В первом случае материал так готовится к последующей обработке, а во втором ему придают новые свойства.

Одной из таких технологий является нормализация стали. Так называют термообработку, при которой материал прогревается до температуры на 30−50 градусов выше Аст или Ас3, а затем его охлаждают на спокойном воздухе.

Принцип нормализации стали

Нормализация стали относится к процессам закалки путём цикла нагрева до определённой температуры и охлаждения. Термическая обработка имеет различные режимы для каждого вида металлов. В результате применения технологии материал становится прочнее за счёт устранения дефектов. Последние неизбежно появляются в результате предыдущих этапов изготовления изделий из стали.

Назначение технологии

Нормализация стали может проводиться в гаражных условиях при наличии соответствующего оборудования. Достоинством технологии является получение тонкого эвтектоида. Строение этого слоя напрямую влияет на прочность и жесткость металла.

Так как нормализация стали проводится для улучшения качества изделия, соответственно, повышается стоимость его изготовления. Технология применяется лишь при необходимости. Для слабонагруженных деталей проводить её не требуется. Часто она применима для выпуска сортового металла.

Технология может быть заменой такой процедуры, как закалка с высоким отпуском, классический отжиг. Нормализация стали среднеуглеродистой не даёт высокой прочности, сравнимой со структурой после закалки. Но она не приводит к сильной деформации и помогает избавиться от внутренних трещин.

Суть технологии

Нормализация стали относится к термическому методу обработки. Существует несколько технологий нагрева металла, отличающихся по условиям:

- Температура нагрева у металлов и сплавов различна.

- Время выдержки в нагретом состоянии.

- Вид охлаждения чаще длительный происходит за счет теплообмена с окружающей средой.

Назначение процесса

Нормализация призвана менять микроструктуру стали, она выполняет следующее:

- снижает внутренние напряжения;

- посредством перекристаллизации измельчает крупнозернистую структуру сварных швов, отливок или поковок.

Цели нормализации могут быть совершенно разные. С помощью такого процесса твердость стали можно повысить или снизить, это же касается прочности материала и его ударной вязкости. Все зависит от механических и термических характеристик стали. С помощью данной технологии можно как сократить остаточные напряжения, так и улучшить степень обрабатываемости стали с помощью того или иного метода.

Стальные отливки такой обработке подвергают в следующих целях:

- для гомогенизации их структуры;

- чтобы увеличить подверженность термическому упрочнению;

- чтобы снизить остаточные напряжения.

Изделия, полученные посредством обработки давлением, подвергают нормализации после ковки и прокатки, чтобы сократить разнозернистость структуры и ее полосчатость.

Нормализация вместе с отпуском нужна для замены закалки изделий сложной формы или же с резкими перепадами по сечению. Она позволит не допустить дефектов.

Еще эта технология применяется, чтобы улучшить структуру изделия перед закалкой, повысить его обрабатываемость посредством резки, устранить в заэвтектоидной стали сетку вторичного цемента, а также подготовить сталь к завершающей термической обработке.

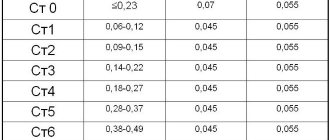

Сталь марки 45 и ее особенности

Даная сталь является сплавом железа и углерода. Стать марки 45 благодаря своей твердости пользуется традиционным высоким спросом в разных промышленных отраслях. В данном сплаве доля железа составляет порядка 45 процентов. Свойства материала непосредственно связаны с его легирующими элементами и количеством углерода, что очень важно при производстве изделий для металлопроката. Тот или иной температурный режим обработки позволяет получить прочное изделие. После нормализации твердость марки 45 непосредственно связана с температурой во время работы.

Данная сталь — углеродистая конструкционная. Нормализацию следует проводить на улице, а не в специальной печке, в отличие от других этапов обработки. Марка 45 просто и быстро поддается механическим видам обработки, в частности:

- сверлению;

- точению;

- фрезеровке.

На основе этой стали производят такие изделия:

- бандажи;

- кулачки;

- цилиндры;

- шестерни;

- коленчатые и распределительные валы;

- вал-шестерни;

- шпиндели.

Тесная связь специализации и кооперирования со стандартизацией, нормализацией и унификацией обеспечивает высокий организационно-технический уровень -машиностроения и приборостроения. Специализация производства, в свою очередь, способствует высокому качеству разработанных стандартов, нормалей и их внедрению. Производство стандартизованных и нормализованных деталей, узлов и изделий на специализированном производстве с применением прогрессивной технологии в наибольшей степени( обеспечивает отработку стандартов и нормалей как технических документов, [c.110]

Подетально-специализированное производство включает в себя сборочные (головные) заводы и предприятия-смежники, кооперирующиеся с головными, которым они поставляют необходимые изделия. При соответствующей стандартизации,, нормализации и унификации продукции такие производства могут в большом количестве выпускать отдельные детали, узлы и агрегаты, изделия общего применения для машиностроения и других отраслей промышленности (шарикоподшипники, рессоры, карданные валы, карбюраторы, электрооборудование и др.). [c.111]

В настоящей книге авторы сделали попытку из большого, круга вопросов, охватываемых темой книги, выбрать лишь некоторые, по мнению авторов, важнейшие, а также спорные или недостаточно освещенные в литературе. К ним относятся развитие производственных процессов в машиностроении технико-экономические расчеты при конструировании машин затраты на материалы вес машин и пути его снижения стандартизация, нормализация и унификация машин и их конструктивных элементов определение размерных рядов машин эксплуатационная надежность и долговечность, а также вопросы модернизации машин в процессе их серийного производства. [c.4]

Основными факторами, способствующими переходу к серийному и массовому типам производства, являются повышение уровня специализации и кооперирования в машиностроении, широкое внедрение стандартизации, нормализации и унификации изделий, а также унификация технологических процессов. [c.73]

В результате конструкторской унификации создаются предпосылки для концентрации на предприятии однородных изделий, деталей, методов обработки. Это позволяет при механизации производства значительно улучшить экономические показатели работы — повысить производительность труда, снизить себестоимость, сократить длительность производственного цикла. Унификация осуществляется методами стандартизации и нормализации. В машиностроении выбор всех параметров и требований, фиксируемых в стандартах и нормалях, должен обеспечить тройной экономический эффект [c.75]

Экономические преимущества нормализации и унификации наиболее значительны в машиностроении и приборостроении, где вследствие огромного разнообразия номенклатуры изготовляемых деталей и узлов укрупнение их серий приобретает решающее значение для внедрения крупносерийного и массово-поточного производства. Производство машин, механизмов, аппаратов, приборов с применением принципов стандартизации и нормализации прогрессивно и полностью отвечает требованиям социалистического народного хозяйства, [c.90]

Значение стандартизации для всех отраслей современной промышленности огромно. Однако особенно большое значение она имеет для машиностроения, которое характеризуется многообразием различных типов и размеров изделий, потребность в которых в одних слу-.чаях исчисляется единицами (тяжелые уникальные станки), а в других — миллионами (швейные машины) широкой номенклатурой применяемых материалов разнообразием используемых в производстве технологических процессов. Только при помощи стандартизации (а также нормализации и унификации) можно [c.105]

В машиностроении проводится большая работа по унификации, нормализации и стандартизации деталей и узлов вновь создаваемых машин, что повышает серийность производства, позволяет многократно применять. оснастку, использовать типовые технологические решения, создает условия для более широкого осуществления специализации производства. Этому способствует разработанная и введенная в действие Единая система конструкторской документации (ЕСКД). В тех же целях в соответствии с Постановлением ЦК КПСС и Совета Министров СССР от 10 ноября 1970 г. О повышении роли стандартов в улучшении качества выпускаемой продукции Государственным комитетом стандартов совместно с машиностроительными министерствами разрабатывается и поэтапно внедряется Единая система технологической подготовки производства (ЕСТПП) изделий машиностроения, приборостроения и средств автоматизации. Она предусматривает единую систему технологической документации типизацию и стандартизацию технологических процессов стандартизацию и унификацию агрегатированного технологического оборудования и оснастки единую систему переналаживаемой оснастки многократного применения внедрение сборно-разборных и универсально-наладочных приспособлений стандартизацию средств и методов автоматизации и механизации работ по технологической подготовке производства. [c.19]

С 1951 по 1953 г. руководство работами по стандартизации осуществлялось Управлением гю стандартизации при Совете Министров СССР, которое с 1953 г. было в ведении Госплана СССР. В 1954г. при Совете Министров СССР был создай Комитет стандартов, мер и измерительных приборов. Комитет возглавил всю работу по стандартизации, метрологии и измерительной технике в стране. Право утверждения стандартов в области строительства было оставлено за Государственным комитетом по делам строительства (Госстрой СССР). Июньский (1959 г.) Пленум ЦК КПСС обязал Комитет стандартов, мер и измерительных приборов разработать план мероприятий по переводу изготовления продукции массового применения на производство по государственным стандартам, а также предложения по коренному улучшению работы по унификации и нормализации однотипных изделий и их составных частей. Для разработки научно-теоретических основ стандартизации и нормализации в системе Комитета стандартов создается Всесоюзный научно-исследовательский институт по нормализации в машиностроении (ВНИИНМАШ), организуются базовые отделы стандартизации в отраслях промышленности, службы стандартизации в научно-исследовательских организациях и на предприятиях. [c.235]

Всесоюзный научно-исследовательский институт по нормализации в машиностроении (ВНИИНМАШ) — головная организация по разработке научных основ межотраслевой унификации, агрегатирования, координирующая работы по стандартизации в машиностроении, осуществляющая разработку и научно-методическое руководство внедрением ЕСКД -на базе комплексной стандартизации элементов производственных процессов и средств технического оснащения. [c.276]

Коммунистич. партия и Сов. пр-во организуют борьбу трудящихся за всемерное использование Р. в. Широко развернулось всенародное социалистич. соревнование за досрочное выполнение семилетнего плана (1959—65). В пром-сти реализация Р. в. в области техники связана прежде всего с применением более совершенных способов использования сырья и материалов, с совершенствованием оборудования, с внедрением новых машин и высокопроизводительных методов технологии. Р. в., связанные с рациональным использованием сырья и материалов, имеют особое значение в металлургии, машиностроении, легкой пром-сти, строительной индустрии и др. Большое значение здесь имеют правильный выбор исходных материалов, применение различного рода заменителей дорогостоящих материалов, более широкое использование высокопрочных и в то же время менее трудоемких в обработке материалов, напр, сип-тетнч. материалов (пластмасс, капрона и т. д.) вместо металла и дерева. В металлургии особое значение имеет внедрение кислородного дутья, агломерация руд и их обогащение. В строительстве — быстрейшее завершение перехода на возведение полносборных зданий и сооружении по типовым проектам из крупноразмерных конструкций и элементов пром. произ-ва. Во всех отраслях пром-сти значительные резервы вскрываются с развитием комплексного использования сырья. Большие резервы заложены в совершенствовании конструкций изделий. Их использование требует широкой унификации и стандартизации изделий, нормализации отдельных их элементов, ликвидации излишеств в форме, весе, точности обработки, обеспечения технологичности конструкции изделия. Центральное место в развитии произ-ва занимают технологич. резервы. Использование их отражает основные тенденции технич. прогресса — интенсификацию, механизацию и автоматизацию произ-ва, его непрерывность на базе широкой электрификации и химизации. Важное значение, напр., имеет широкое распространение скоростных методов плавки и резания металла, горнопроходческих работ, строительства и других видов пром. технологии, сопровождаемых усовершенствованием оборудования. Напр., в машиностроении для скоростного резания металлов — увеличением мощности станков, допускаемого числа оборотов, изменением геометрии режущего инструмента и т. д. Значительные возможности роста произ-ва и повышения производительности труда открываются в связи с использованием многообразных средств малой механизации, особенно механизации различных подъемно-транспортных и контрольных операций в производственном процессе. [c.427]

Другие методы термической обработки

Кроме нормализации, термическая обработка стали включает в себя такие процессы:

- отжиг;

- закалка;

- отпуск;

- обработка криогенным способом;

- дисперсионное твердение.

Принцип выполнения и цели у каждой технологии одинаковые, однако, каждая имеет свои отличительные особенности:

- отжиг — благодаря ему структура перлита будет максимально тонкой, поскольку охлаждение происходит в печи. Отжиг позволяет снизить структурную неоднородность, а также напряжение после обработки посредством литья или под давлением, придать структуре мелкозернистость или улучшить обработку резанием;

- закалка — принцип технологии такой же, но температуры более высокие по сравнению с нормализацией и скорость охлаждения тоже выше. Процесс происходит в жидкостях. Благодаря закалке повышается прочность и твердость материала, а детали в итоге будут иметь низкую ударную вязкость и хрупкость;

- отпуск — отпуск, выполняемый после закалки, снижает напряжение и хрупкость. С этой целью материал прогревается до малой температуры и охлаждается на улице. На фоне повышения температуры предел прочности и твердость падают, и повышается ударная вязкость;

- криогенная обработка — благодаря ей материал будет иметь равномерную структуру и твердость, эта технология максимально подходит для закаленной углеродистой стали;

- дисперсионное твердение — окончательная обработка, в ходе которой дисперсные частицы выделяются в твердом растворе после закалки при малом нагреве для придания материалу прочности.

Для выполнения термической обработки потребуется следующее:

- баки с водой и маслом;

- бумага шлифовальная;

- микроскоп металлографический;

- печь с термоэлектрическим пирометром;

- твердомеры по Роквеллу;

- наборы микрошлифов (сорбит, мартенсит, феррит-мартенсит и т. д. ).

Близкие по сути процессы термообработки

В перечень термообработки сталей, помимо нормализации, можно внести операции:

- отжиг;

- отпуск;

- закаливание;

- криогенная обработка и несколько других.

Операция отжига обеспечивает качественную, более тонкую структуру перлита, это происходит потому, что охлаждения деталей применяют печи. Назначение этой операции — понижение неоднородности структуры, удаления напряжений, повышение обрабатываемости.

Основы, заложенные в операцию закаливания, идентичны принципам нормализации, но существуют некоторые различия. Например, при закаливании применяют температуры куда как выше и высокие скорости охлаждения. Закаливание проводит к улучшению прочностных характеристик, твердости и пр. Но, нередко заготовки прошедшие через закаливание отличает сниженная вязкость и высокая хрупкость.

Отпуск деталей применяют после операции закаливания. Отпуск снижает хрупкость и внутренние напряжения. При этом диапазон температур ниже, чем тот, который используют в нормализации. Охлаждение деталей проводят на воздухе. При повышении температуры снижается предел прочности, твердость и в то же время растет ударная вязкость.

Криогенная обработка стали приводит к получению равномерной структуры металла и повышенной твердость. Эту технологию обработки применяют в отношении прошедшей закаливание углеродистой стали.

Выбор способа термообработки для стали

Нормализацию или другой способ термической обработки стали выбирают в зависимости от концентрации в ней углерода. Если материал содержит его в количестве до 0,2%, то наиболее приемлемым способом является нормализация. Если углерода присутствует 0,3−0,4%, то подойдет как нормализация, так и отжиг.

Выбирать тот или иной способ обработки также следует в зависимости от требуемых свойств. Например, нормализация придаст изделию мелкозернистую структуру, а по сравнению с отжигом — большую твердость и прочность.

Во многих случаях нормализация является наиболее предпочтительным методом обработки материалов, поскольку имеет немало преимуществ по сравнению с другими. Во многих отраслях, в частности, машиностроении, его используют для термообработки чаще всего.

Применение

Выбор какого-либо из рассмотренных способов обработки определяется концентрацией в стали углерода. Для материалов с величиной данного показателя до 0,2% предпочтительнее использовать нормализацию. Стали с количеством углерода 0,3 — 0,4% обрабатывают и нормализацией, и отжигом. В таких случаях выбор способа осуществляют на основе требуемых свойств материала. Так, нормализация стали придает ей мелкозернистую структуру, большие прочность и твердость в сравнении с отжигом. Кроме того, данная технология является более производительным процессом. Следовательно, при прочих равных условиях она более предпочтительна. Закалке ее предпочитают ввиду хрупкости получаемых таким способом изделий и при обработке предметов с перепадами сечения во избежание дефектов.

Таким образом, нормализацию можно считать промежуточной технологией по отношению к ним: она дает материал большей твердости, чем отжиг, но менее хрупкий в сравнении с закалкой, улучшая структуру и сокращая напряжения. Ввиду этого нормализация получила в машиностроении более обширное распространение.

Источник

Большая часть операций, связанных с термической обработкой подразумевает один и тоже алгоритм действий:

Термообработка деталей может выступать и как промежуточный технологический процесс, и как финишный. В первом случае, через неё проходят те детали, которые еще будут обрабатываться, например, сверла или лопатки авиационных турбин. Второй случай подразумевает то, что после термообработки, готовая деталь получит новые свойства.

Нормализация стали – это один из видов термической обработки металла с последующим его охлаждением на воздухе. Результатом этой операции становится формирование нормализованной структуры стали. Кстати, отсюда и пошло название. Операцию применяют по отношению к поковкам, отливкам и пр. Нормализацию используют для минимизации зерен в структуре стали, образованного сварочным швом.