Общие сведения

Качество стали, применяемой при изготовлении металлических

конструкций, определяется ее механическими свойствами: сопротивлением статическим воздействиям, динамическим воздействиям и хрупкому разрушению при различных температурах; показателями пластичности – относительным удлинением; сопротивлением расслоению – загибом в холодном состоянии. Значения этих показателей устанавливаются ГОСТ. Кроме того, качество стали определяется ее свариваемостью, которая гарантируется соответствующим химическим составом стали и технологией ее производства.

По прочности стали делятся на три группы:

- малоуглеродистые стали (обыкновенного качества)

- стали повышенной прочности

- стали высокой прочности

Механические свойства стали и ее свариваемость зависят от химического состава, термической обработки и технологии прокатки.

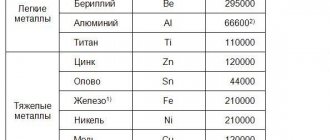

Основу стали составляет феррит. Феррит имеет малую прочность, очень пластичен, поэтому в чистом виде в строительных конструкциях не применяется. Прочность его повышают добавками углерода – малоуглеродистые стали обычной прочности; легированием марганцем, кремнием, ванадием, хромом и другими элементами – низколегированные стали повышенной прочности; легированием и термическим упрочнением стали высокой прочности.

Основные свойства сталей

Сталь является универсальным сплавом, используемым для изготовления уголков 63х63, арматуры и прочих разновидностей металлопроката. Без стальных изделий не обходится машиностроение, строительство и другие области промышленности. Широкому распространению материал обязан своим механическим, физическим, технологическим и химическим свойствам.

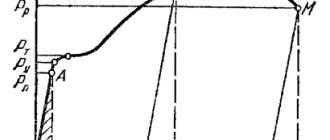

Материал отличается прочностью. Благодаря этому механическому свойству стали, она способна без разрушения выдержать большую нагрузку. В количественном выражении для этого показателя имеют значения предел текучести и предел прочности.

Под пределом прочности понимают максимально возможное механическое напряжение, которое способен выдержать металл.

Пределом текучести называют механическое напряжение, после достижения критического значения которого сплав при отсутствии нагрузки продолжает удлиняться.

Для стали характерна пластичность. Это свойство позволяет металлу менять форму за счет воздействия внешней нагрузки и сохранять ее в условиях отсутствия внешних воздействий. Количественным показателем этого параметра является относительное удлинение при растяжении и угол загиба.

Еще одним свойством стали является ее ударная вязкость, за счет которой происходит сопротивление сплава динамическим нагрузкам. Количественным выражением этого параметра является отношение усилия, которое необходимо приложить для того, чтобы разрушить образец, к площади его поперечного сечения.

К свойствам стали относится ее твердость, благодаря которой сплав оказывает сопротивление попаданию в него твердых тел. Количественным выражением твердости является соотношение нагрузки и площади отпечатка, в который вдавливается алмазная пирамида (метод Виккерса) или стальной шарик (метод Бринелля).

Вредные примеси

К ним в первую очередь относятся: фосфор,

который образуя раствор с ферритом, повышает хрупкость стали, особенно при пониженных температурах (хладноломкость) и снижает пластичность при повышенных;

сера,

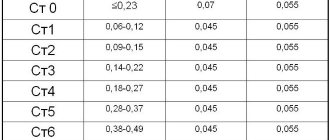

делающая сталь красноломкой (склонной к образованию трещин при температуре 800 – 1000 С) вследствие образования легкоплавкого сернистого железа. Поэтому содержание серы и фосфора в стали ограничивается; так в углеродистой стали Ст 3 серы до 0,05 % и фосфора до 0,04 %.

Вредное влияние на механические свойства стали оказывает насыщение ее газами, которые могут попасть из атмосферы в металл, находящийся в расплавленном состоянии. Кислород действует подобно сере, но в более сильной степени и повышает хрупкость стали. Несвязанный азот также снижает качество стали. Водород хотя и удерживается в незначительном количестве (0,0007 %), но концентрируясь около включений в межкристаллических областях и располагаясь преимущественно по границам блоков, вызывает в микрообъемах высокие напряжения, что приводит к снижению сопротивления стали, хрупкому разрушению, снижению временного сопротивления и пластических свойств стали. Поэтому расплавленную сталь (например при сварке) необходимо защищать от воздействия атмосферы.

Маркировка сталей с разными свойствами

В настоящее время отсутствует общая система маркировки сталей, что приводит к возникновению ошибок при заказах и в целом отрицательно сказывается на торговых операциях.

В России для маркировки используют буквенно-цифровую систему, при этом буквы означают названия входящих в состав сплава элементов, а цифры – их количественное содержание. Кроме того, буквы используют для обозначения способа раскисления. Маркировка «КП» свидетельствует о кипящих сталях, «ПС» – о полуспокойных, «СП» – о спокойных.

Для сплавов с обыкновенными свойствами характерен индекс Ст, за которым следует условный номер марки от 0 до 6. После этого указывается степень раскисления. На первом плане стоит номер группы: А – стали с гарантированными механическими качествами, Б – химическим составом, группе В присущи оба свойства. Индекс группы А встретить практически невозможно. В качестве примера маркировки можно привести Б Ст.4 ПС.

Обозначить конструкционные качественные углеродистые сплавы помогает поставленное впереди двухзначное число, которое указывает на концентрацию углерода в сотых долях процента. В конце следует степень раскисления. К примеру, сталь 06ПС. При маркировке качественных инструментальных углеродистых сталей сначала проставляется буква У, затем следует массовая доля углерода, обозначаемая двухзначным числом в десятых долях процента (к примеру, сталь У7). Определить высококачественную сталь поможет буква А, проставленная в конце маркировки.

При маркировке легированных сплавов буквы используют для обозначения легирующих веществ (Н – никель, Ю – алюминий, Х – хром, Т – титан, М – молибден, В – вольфрам). Маркируя конструкционные легированные стали, производитель сначала обозначает концентрацию углерода в сотых частях процента. Для инструментальных легированных сталей характерна маркировка углерода десятыми долями процента, при превышении его массовой доли 1,5 % – ее не указывают.

Для обозначения быстрорежущих инструментальных сплавов используют индекс «Р» и содержание вольфрама в процентах, к примеру, Р16.

Организации по стандартизации США разрабатывают, а производители применяют различные системы маркировки сталей. Нержавеющие стали чаще маркируются по системе AISI, используемой и в Европе. В соответствии с AISI, для обозначения стали используют 3 цифры, в ряде случаев они дополняются одной или несколькими буквами. По первой цифре можно судить о классе стали («2» или «3» свидетельствует об аустенитном классе, «4» – о ферритном или мартенситном). Следующими двумя цифрами обозначается порядковый номер металла в группе.

- L – низкая массовая доля углерода, не свыше 0,03 %;

- S – нормальная его концентрация, меньше 0,08 %;

- N – добавление азота;

- LN – низкая концентрация углерода в сочетании с добавлением азота;

- F – повышенное содержание фосфора и серы;

- Se – присутствие селена, В – кремния, Cu – меди.

Отличие используемой в Европе системы EN от российской заключается в перечислении сначала легирующих элементов, а затем указании на их массовую долю. По первой цифре можно судить о содержании углерода в сотых долях процента.

Если в составе легированных, конструкционных и инструментальных сталей, за исключением быстрорежущих, присутствует свыше 5 % хотя бы одного легирующего элемента, то прежде чем указать содержание углерода, ставится буква «Х».

В странах ЕС используется система EN, в ряде случаев она дополняется национальной маркировкой, помеченной как «устаревшая».

Термическая обработка

Значительного повышения прочности, деформационных и других свойств стали помимо легирования достигают термической обработкой благодаря тому, что под влиянием температуры, а также режима нагрева и охлаждения изменяются структура, величина зерна и растворимость легирующих элементов стали.

Простейшим видом термической обработки является нормализация. Она заключается в повторном нагреве проката до температуры образования аустенита и последующего охлаждения на воздухе. После нормализации структура стали получается более упорядоченной, снимаются внутренние напряжения, что приводит к улучшению прочностных и пластических свойств стального проката и его ударной вязкости. Поэтому нормализация, являясь простейшим видом термического улучшения стали, применяется довольно часто.

При быстром остывании стали, нагретой до температуры, превосходящей температуру фазового превращения, получается закалка. Для закалки необходимо, чтобы скорость остывания была выше скорости превращения фаз.

Структуры, образующиеся после закалки, придают стали высокую прочность. Однако пластичность ее снижается, а склонность к хрупкому разрушению повышается. Для регулирования механических свойств закаленной стали и образования желаемой структуры производится ее отпуск, т. е. нагрев до температуры, при которой происходят желательное структурное превращение, выдержка при этой температуре в течении необходимого времени и затем медленное остывание.

Старению способствуют:

- механические воздействия и особенно развитие пластических деформаций (механическое старение);

- температурные колебания, приводящие к изменению растворимости и скорости диффузии компонентов и потому к их выделению (физико – химическое старение, дисперсионное твердение). Невысоким нагревом (до 150 – 200 С) можно резко усилить процесс старения.

При пластическом деформировании и последующем небольшом нагреве интенсивность старения резко повышается (искусственное старение). Поскольку старение понижает сопротивление динамическим воздействиям и хрупкому разрушению, оно рассматривается как явление отрицательное. Наиболее подвержены старению стали, загрязненные и насыщенные газами, например кипящая сталь.

Нераскисленные стали кипят при разливке в изложницы вследствие выделения газов; такая сталь носит название кипящей

и оказывается более засоренной газами и менее однородной.

Кипящие стали, имея достаточно хорошие показатели по пределу текучести и временному сопротивлению, плохо сопротивляются хрупкому разрушению и старению.

Чтобы повысить качество малоуглеродистой стали, ее раскисляют добавками кремния от 0,12 до 0,3 % или алюминия до 0,1 %; кремний (или алюминий), соединяясь с растворенным кислородом, уменьшает его вредное влияние. При соединении с кислородом раскислители образуют в мелкодисперсной фазе силикаты и алюминаты, которые увеличивают число очагов кристаллизации и способствуют образованию мелкозернистой структуры стали, что ведет к повышению ее качества и механических свойств. Раскисленные стали не кипят при разливке в изложницы, поэтому их называют спокойными.

Спокойная сталь более однородна, лучше сваривается, лучше сопротивляется динамическим воздействиям и хрупкому разрушению. Спокойные стали применяют при изготовлении ответственных конструкций, подвергающихся статическим и динамическим воздействиям.

Полуспокойная

сталь по качеству является промежуточной между кипящей и спокойной. Она раскисляется меньшим количеством кремния – в размере 0,05 – 0,15 % (редко алюминием).

Инструментальные стали

К материалам из большой и разнообразной группы инструментальных марок предъявляются специфические требования, связанные с особенностями применения производимых из них изделий. Внутри группы также есть свои подгруппы. Основные – это сплавы для:

- режущих инструментов;

- измерительных инструментов;

- штамповые;

- валковые.

Для режущих инструментов

Главное требование к сплавам этой группы — способность сохранять заданную твердость, прочность и термостойкость при длительных механических и термических нагрузках.

Инструмент из инструментальной стали для режущих инструментов

Такие сплавы отличаются весьма высокой стоимостью, поэтому режущий инструмент, как правило, не делают целиком из инструментальных материалов, а используют режущие пластины или поверхности другой формы, вплавляемые или закрепляемые на основе, сделанной из конструкционных марок. Это позволяет существенно снизить стоимость и продлить срок службы инструмента

Группа также подразделяется на:

- Углеродистые инструментальные сплавы. В их состав входит от 0,5 до 1,3% углерода. Применяется для обычного режущего инструмента массового применения.

- Легированные инструментальные. Для повышения прочности и теплостойкости (до 300 °С) применяют легирующие добавки – хром, ванадий и другие от 1 до 3%. Из таких материалов делают сверла, фрезы и протяжки.

- Быстрорежущие. Применяются для высокоэффективного прогрессивного инструмента, обладающего высокой теплостойкостью — до 660 °С.

Высокая стоимость прогрессивного инструмента с лихвой окупается в общем случае повышением производительности оборудования, сокращением износа станков в расчете на одно изделие, снижением трудоемкости и повышением темпа выпуска изделий. Экономический эффект зависит от размера серии.

Стали для измерительных инструментов

Основное требование к материалам этой группы — это стабильность формы и размеров в процессе измерения и хранения.

Изделие из стали для измерительных инструментов

Второе по значимости свойство — это исключительное качество поверхности, хорошая обрабатываемость и особенно шлифуемость. Разумеется, требования к износостойкости и твердости также остаются в силе. Применяют как недорогие углеродистые славы, так и легированные хромом, никелем и другими присадками. Изделия подвергают цементации и закалке для улучшения качества поверхности и повышения износостойкости. В последнее время, с развитием передовых бесконтактных способов и средств измерения, таких, как лазерные, ультразвуковые и программно-аппаратное интегрированные в обрабатывающие центры, потребность в сплавах этой группы несколько снизилась. Но они по-прежнему востребованы как на опытных производствах, так и при изготовлении и поверке тех самых прогрессивных средств измерения.

Штамповые стали

Сплавы этой группы должны отличаться особой твердостью, прокаливаемостью и термостойкостью. Главное же требование к ним — высокая износостойкость и постоянство формы изделия. Сюда входят сплавы:

- Холодной штамповки. К основным требованиям — твердости, износостойкости, стабильности формы и размеров — добавляются термостойкость и высокая вязкость, поскольку изделия работают в условиях высокого давления и ударов. Изготавливаются на основе хромосодержащих лигатур с добавлением других элементов. Многие сорта взаимозаменяемы с быстрорежущими.

- Горячей штамповки. К требованиям для сплавов холодной штамповки добавляется повышенная прочность и вязкость при сильном нагревании (до 500 °С) и высокая теплопроводность для избегания перегрева. Легируются высокими содержаниями хрома, ванадия, никеля и др.

Валковые стали

Применяются для изготовления разнообразных валков прокатных станов, ножей для резки металла, матриц и пуансонов. Применяются также для изготовления уникальных высоконагруженных узлов бумагоделательного и горного оборудования.

Валковая сталь

К ним выдвигаются следующие требования:

- Высокая прокаливаемость для достижения необходимой прочности по всей детали, достигающей иногда десятка метров. При этом закалку проводят с медленным графиком охлаждения в масле.

- Глубокая прокаливаемость. Для обеспечения постоянства размеров и формы выпускаемого проката важно, чтобы зона высокой прочности не сосредотачивалась в приповерхностном слое, а равномерно проникала по всему объему изделия, достигающего в диаметре нескольких метров, гарантируя заданную жесткость всего валка. Этого добиваются доведением углерода до 0,8%, специальным подбором лигатур (включая кремний и бор) и тщательным соблюдением программы термообработки, в особенности в части графика охлаждения.

- Высокая износостойкость. Гарантирует долгую бесперебойную работу всего прокатного стана, стабильность параметров проката и снижение расходов на внеплановый ремонт и последующую настройку оборудования.

- Достаточная контактная прочность. Значение параметра с заданным запасом должно превышать напряжения, возникающие в ходе технологического процесса, учитывая как нагрузки от веса самого оборудования, так и возникающие вследствие сопротивления прокатываемого материала.

- Минимизация собственных деформаций, нарушения соосности и коробления в ходе термообработки, а также максимально возможная стабильность формы и размеров изделия при его работе.

Завершается перечень требований приемлемой обрабатываемостью изделий и отличной шлифуемостью и полируемостью поверхностей. Это позволит получать прокат стабильно высокого качества.

Малоуглеродистые стали обыкновенного качества

Из группы малоуглеродистых сталей обыкновенного качества, производимых металлургической промышленностью по ГОСТ 380 – 88, широкое применение в строительстве находит сталь марки Ст3.

Сталь марки Ст3 производится кипящей (СТ3кп), полуспокойной (Ст3пс) и спокойной (Ст3сп).

В зависимости от назначения сталь поставляется по следующим трем группам, которые обозначают, по каким свойствам нормируется сталь:

А — по механическим свойствам;

Б — по химическому составу;

В — по механическим свойствам и химическому составу

Поскольку для несущих строительных конструкций необходимо обеспечить прочность и свариваемость, а также надлежащее сопротивление хрупкому разрушению и динамическим воздействиям, сталь для этих конструкций заказывается по группе В, т. е. с гарантией механических свойств и химического состава.

Сталь марки Ст3 содержит углерода 0,14 – 0,22 %.

Согласно ГОСТ 380 – 88, маркировка стали производится так: вначале ставится соответствующее буквенное обозначение группы стали, затем марка, далее способ раскисления и в конце категория; например, сталь группы В (поставляемой по механическим свойствам и химическому составу) марки Ст3 полуспокойная, категории 5 имеет обозначение ВСт3пс5.

Категория обозначает, какие механические св-ва стали сохраняются при температуре -20 и +20 градусов Цельсия. Стали обыкновенного качества делятся на 5 категорий. Таблица нормируемых показателей по категориям приведена в ГОСТ 535-88.

Сталь

«Железо не только основа всего мира, самый главный металл окружающей нас природы,

оно основа культуры и промышленности, оно орудие войны и мирного труда».

Все знаю, что сталь является важнейшим инструментальным и конструкционным материалом для всех отраслей промышленности.

Металлургическая промышленность Украины насчитывает более 50 металлургических заводов и является стратегически важной для страны. В Украине производится широкий ассортимент металлопроката, таких, как: арматура, круги, квадрат, катанка, проволока, полоса, уголок, балка, швеллер, листы, трубы и метизы.

Стали повышенной и высокой прочности

Для многих видов конструкций применяются стали повышенной и высокой прочности.

Стали повышенной и высокой прочности поставляются по ГОСТ 19281 – 89 и ГОСТ 19282 – 89. В зависимости от нормируемых свойств (химического состава, временного сопротивления, предела текучести, ударной вязкости при разных температурах и после механического старения) согласно ГОСТ эти стали подразделяют на 15 категорий с гарантией механических св-в при температурах от -70, до +20 градусов Цельсия.

Применение стали повышенной прочности приводит к экономии металла до 20 – 25 %, а высокой прочности – 25 – 50 % по сравнению с обычной углеродистой сталью.

Свойства сталей

Вопросы, рассмотренные в материале:

- Каковы основные свойства сталей

- Какие виды сталей бывают

- Как маркируются стали с разными свойствами

Для производства машин, инструментов, приборов чаще всего используют сталь. Такое широкое применение обеспечили ее технологические, механические и физико-химические характеристики. Разновидностей стальных сплавов существует очень много. В статье поговорим про свойства сталей, какими особенностями обладают различных виды, как они маркируются.

ГОСТ 27772-88

С 1988 г. Был введен ГОСТ на прокат для строительных стальных конструкций. В этом ГОСТе маркам сталей обыкновенного качества, повышенной и высокой прочности даны новые наименования, например С245, С390, С590К. Буква С означает – сталь строительная, цифры условно обозначают предел текучести проката (физические св-ва стали), буква К вариант химического состава. По данному ГОСТ стали делят на 4 категории с гарантией механических св-в при температуре -40, -70 градусов и после механического старения.

Данный ГОСТ не заменяет упомянутые выше, а существует параллельно. Так одну и ту же марку сталей по разным ГОСТам можно обозначить двумя наименованиями, например С235 и ВСт3кп2 являются одной и той же сталью. Таблица перевода наименований сталей приведена в приложении № 1 к ГОСТ 27772-88.

Возникли вопросы, звоните, 281-57-57. E-mail