Характеристика стали марки 40

Сталь 40 — конструкционная углеродистая качественная сталь, сваривается ограниченно. Сварка осуществляется без подогрева и без последующей термообработки, способы: ручная дуговая сварка, автоматическая дуговая сварка под флюсом и газовой защитой, ЭШС. Рекомендуется подогрев и последующая термообработка. КТС без ограничений.

Не склонна к флокеночувствительности, склонность к отпускной хрупкости отсутствует. Обрабатываемость резанием в горячекатанном состоянии при HB 170 и σв=530 МПа, К υ тв. спл=1,2 и Кυ б.ст=1,05. Ковку производят при температурном режиме от 1250 до 780 0С, охлаждение на воздухе заготовок сечением до 400 мм. Из стали 40 изготавливаются оси, коленчатые валы, вал-шестерни, штоки, шестерни, трубы, поковки, крепежные детали, валы, диски, роторы, фланцы, зубчатые колеса, втулки для длительной и весьма длительной службы при температурах до 425 градусов.

Характеристики

Сталь 40Х является легированной хромистой сталью, что обеспечивает ей защиту от коррозии. Высокое содержание углерода придает сплаву прочность и твердость, хром также усиливает эти качества. Износоустойчивость является одним из основных достоинств сплава. Важно отметить, что, несмотря на защиту от влаги, сталь 40Х не является нержавеющей. Показатели нержавеющих сталей начинаются от 18% содержания хрома, в то время как в стали 40Х хром содержится в количестве 1.5%. Полноценная нержавейка существенно превосходит сталь 40Х по антикоррозионным свойствам, это важно знать, если вы выбираете именно нержавеющую сталь.

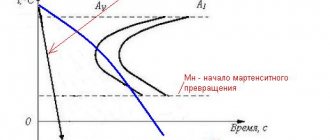

Свариваемость стали 40Х ограничена, материал считается трудносвариваемым. Это плата за высокое содержание углерода и хрома. Также сталь 40Х является флокеночувствительной и склонной к отпускной хрупкости. Ковка начинается при температуре 1250С, заканчивается при температуре 800С, охлаждать сталь рекомендуется на открытом воздухе. Температура критических точек материала сталь 40Х: Ac1 = 743 , Ac3(Acm) = 782 , Ar3(Arcm) = 730 , Ar1 = 693.

Перед и после сваривания сталь следует подвергнуть термической обработке, это позволит избежать растрескивания швов. Способы сварки: КТС, ЭШС, РДС.

| Марка стали | сталь 40Х |

| Заменитель стали | сталь 45Х, сталь 38ХА, сталь 40ХН, сталь 40ХС, сталь 40ХФ, сталь 40ХР |

| Классификация стали | Сталь конструкционная легированная ГОСТ 4543-71 |

| Вы можете купить сталь 40Х в следующих видах металлопроката: круг ст 40Х ГОСТ 2590-2006 (ГОСТ 2590-88) круг (пруток) стальной горячекатаный круг ст 40Х ГОСТ 7417-75 круг (пруток) калиброванный шестигранник ст 40Х ГОСТ 2879-2006 (ГОСТ 2879-88) шестигранник горячекатаный шестигранник ст 40Х ГОСТ 8560-78 шестигранник калиброванный лист ст 40Х ГОСТ 19903-74 прокат листовой горячекатаный | |

| Применение стали 40Х | оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. |

Поставка сталь 40

Поставляется в виде сортового проката, в том числе и фасонного по регламенту ГОСТ 2590-88 Прокат стальной горячекатаный круглый, ГОСТ 2591-88 Прокат стальной горячекатаный квадратный, ГОСТ 8239-89 Двутавры стальные горячекатаные, ГОСТ 19771-93 Уголки стальные гнутые равнополочные, ГОСТ 19772-93 Уголки стальные гнутые неравнополочные, ГОСТ 8278-83 Швеллеры стальные гнутые равнополочные, ГОСТ 8281-80 Швеллеры стальные гнутые неравнополочные, ГОСТ 8283-93 Профили стальные гнутые корытные равнополочные, ГОСТ 380-94 Сталь углеродистая обыкновенного качества, ГОСТ 8509-93 Уголоки стальные горячекатаные равнополочные, ГОСТ 8510-86 Уголки стальные горячекатаные неравнополочные, ГОСТ 8240-97 Швеллеры стальные горячекатаные, ГОСТ 535-88 Прокат сортовой и фасонный из углеродистой стали обыкновенного качества, ГОСТ 2879-88 Прокат стальной горячекатаный шестигранный, ГОСТ 19903-2015 Прокат листовой горячекатанный, ГОСТ 19904-90 Прокат листовой холоднокатанный, ГОСТ 16523-97 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения, ГОСТ 503-81 Лента холоднокатаная из низкоуглеродистой стали, ГОСТ 103-76 Полоса стальная горячекатаная, ГОСТ 82-70 Прокат стальной горячекатаный широкополосный универсальный, ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения, ГОСТ 17305-71 Проволока из углеродистой конструкционной стали, ГОСТ 10705-80 Трубы стальные электросварные, ГОСТ 10706-76 Трубы стальные электростварные прямошовные, ГОСТ 3262-75 Трубы стальные водогазопроводные.

| Обработка металлов давлением. Поковки | ГОСТ 8479-70; |

| Сортовой и фасонный прокат | ГОСТ 2591-2006; ГОСТ 8319.0-75; ГОСТ 2879-2006; ГОСТ 9234-74; ГОСТ 11474-76; ГОСТ 1133-71; ГОСТ 2590-2006; |

| Листы и полосы | ГОСТ 82-70; ГОСТ 14918-80; ГОСТ 19903-74; ГОСТ 16523-97; ГОСТ 103-2006; |

| Ленты | ГОСТ 3560-73; |

| Сортовой и фасонный прокат | ГОСТ 8560-78; ГОСТ 8559-75; ГОСТ 1051-73; ГОСТ 7417-75; ГОСТ 10702-78; ГОСТ 14955-77; ГОСТ 1050-88; |

| Листы и полосы | ГОСТ 4405-75; ГОСТ 4041-71; ГОСТ 1577-93; |

| Ленты | ГОСТ 10234-77; ГОСТ 2284-79; |

| Трубы стальные и соединительные части к ним | ГОСТ 20295-85; ГОСТ 3262-75; ГОСТ 24950-81; |

| Проволока стальная низкоуглеродистая | ГОСТ 1526-81; ГОСТ 5663-79; ГОСТ 792-67; |

| Проволока стальная средне- и высокоуглеродистая | ГОСТ 17305-91; ГОСТ 26366-84; ГОСТ 9850-72; ГОСТ 7372-79; ГОСТ 3920-70; ГОСТ 3110-74; ГОСТ 9389-75; |

Термическая обработка стали 40Х

Одной из ключевых характеристик металла является твёрдость, то есть, способность сопротивляться внедрению в него других, более твёрдых материалов. От уровня твердости зависит возможность применения металла при производстве тех или иных деталей машин и механизмов.

Твердость металла оказывает непосредственное влияние на:

- Прочность;

- Стойкость к износу и ряда других.

Инженер-технолог, подбирая режимы обработки металла из стали 40Х, руководствуется, в том числе и параметрами твёрдости. Для изменения параметра твердости используют термическую обработку.

Кроме того, она необходима для улучшения механических свойств как отдельных деталей, так и конструкции в целом. В состоянии поставки твердость стали 40Х составляет 217 Мпа — по Бринелю. Для её повышения, применяют разные методы термической обработки.

В частности, для 40Х используют следующие способы закалки с применением:

- единственного хладагента;

- двух хладагентов;

- струи охладителя;

Первый способ подразумевает под собой то, что будет использоваться один тип охладителя (вода, масло и пр.).

Второй, предполагает, то, что после охлаждения заготовки в воде, ее отправляют в масло.

Третий метод основан на том, что на разогретую часть детали, направляют струю охладителя (масло, вода). Этот способ применяют в том случае, если возникает потребность в закалке определённой части детали, например, венца зубчатого колеса. Кроме того, такая технология отличается тем, что в процессе обработки не возникает «паровая» рубашка и это положительно сказывается на качестве закалки.

В процессе термической обработки возникают проблемы защиты детали от дефектов, которые могут появиться после того, как появилась окалина (следствие воздействия кислорода) или выгорания углерода. Для предотвращения этого камеру, в которой происходит нагрев заготовки, насыщают газом, являющейся продуктом сгорания метана. На самом деле защита заготовки от воздействия атмосферного кислорода — это важная задача.

Кстати, термическую обработку изделий, выполненных из стали марки 40Х, лучше всего проводить в герметически закрытой печи. Иногда, для изоляции детали от воздействия посторонних факторов во время обработки в печи применяют чугунную стружку. То есть заготовку обкладывают чугунной стружкой или крошкой.

Механические свойства проката сталь 40

| ГОСТ | Состояние поковки | Сечение, мм | σв(МПа) | δ5 (δ4 ) (%) | ψ % | KCU, Дж/см2 | НВ, не более |

| не менее | |||||||

| 1050-88 | Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 570 | 19 | 45 | 59 | — |

| Сталь калиброванная 5-й категории: | |||||||

| после нагартовки | |||||||

| после отжига или высокого отпуска | Образцы | 610 | 6 | 35 | — | — | |

| Сталь калиброванная и калиброванная со специальной отделкой после отпуска и отжига | Образцы | 510 | 14 | 40 | — | — | |

| 10702-78 | Лист термообработанный 1-2-й категории | — | До 590 | — | 40 | — | 197 |

| 4041-71(Образцы поперечные) | 4-14 | 510-650 | 21 | — | — | 167 | |

| Листы нормализованные и горячекатаные | |||||||

| 1577-93 | Листы отожженные или высокоотпущенные | 80 | 560 | 20 | — | — | — |

| Полосы нормализованные или горячекатаные | 80 | 520 | 21 | — | — | — | |

| Лист горячекатаный | 6-25 | 570 | 19 | 45 | — | — | |

| 16523-70 (Образцы поперечные) | До 2 | 510-660 | -16 | — | — | — | |

| Лист холоднокатаный | 2-3,9 | -17 | — | — | — | ||

| До 2 | 510-660 | -17 | — | — | — | ||

| 2284-79 | Лента холоднокатаная: | 2-3,9 | -18 | — | — | — | |

| отожженная | |||||||

| нагартованная класс прочности Н2 | 0,1-4 | 450-700 | -14 | — | — | — | |

| 10234-77 | Лента отожженная плющенная | 0,1-4 | 850-1050 | — | — | — | — |

| 0,1-4 | До 700 | 10 | — | — | — | ||

Расшифровка стали 40Х

Марку 40Х, относят к конструкционным, легированным. В результате того, что в состав стали может входить от 0.36 и 0.44% углерода и от 0.8 и до 1.1% хрома, она становится трудно свариваемой. То есть, для получения качественного шва необходимо выполнить ряд дополнительных технологических операций. Перед тем как начать сварку, кромки деталей необходимо подогреть до 300 ºC. После того как шов получен, надо выполнить отжиг.

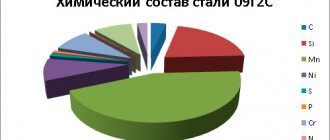

Полный состав 40Х:

| С(углерод) | Si(кремний) | Mn(марганец) | Ni(никель) | S(сера) | P(фосфор) | Cr(хром) | Cu(медь) |

| 0,36-0,44 | 0,17-0,37 | 0,5-0,8 | до 0,3 | до 0,035 | до 0,035 | 0,8-1,1 | до 0,3 |

Химический состав стали 40Х позволяет ее применять для производства деталей с высокими параметрами прочности. К этим деталям относят:

- валы механизмов;

- оси;

- шпиндели;

- зубчатые венцы и пр.

Механические свойства поковок сталь 40

| Термообработка | Сечение, мм | КП | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | НВ, не более |

| Нормализация | 300-500 | 215 | 215 | 430 | 18 | 40 | 44 | 123-167 |

| 500-800 | 16 | 35 | 39 | |||||

| 100-300 | 245 | 245 | 470 | 19 | 42 | 39 | 143-179 | |

| 300-500 | 17 | 35 | 34 | |||||

| До 100 | 275 | 275 | 530 | 20 | 40 | 44 | 156-197 | |

| 100-300 | 17 | 38 | 34 | |||||

| Закалка. Отпуск | 300-500 | 275 | 275 | 530 | 15 | 32 | 29 | 156-197 |

| 500-800 | 13 | 30 | 29 | |||||

| 100-300 | 315 | 315 | 570 | 14 | 35 | 34 | 167-207 | |

| До 100 | 345 | 345 | 590 | 18 | 45 | 59 | 174-217 |

Преимущества и недостатки

Положительные и отрицательные качества металла определяют его свойства. Среди качеств стали вида 40х важны характеристики выносливости и твердости. Примесь хрома в составе придает компонентам следующие положительные черты:

Преимущества

Они отличаются большой прочностью и защитой от ржавчины.

Держат сильные и долгосрочные нагрузки.

Выдерживают экстремальные температурные значения от -40 до +425 °С.

Магнитные свойства материала не влияют на качество стали.

Их можно использовать в различных условиях внешней среды.

Поверхности не нуждаются в очищении и обработке.

Хорошо переносят коробление.

Недостатки

К отрицательным чертам сплава относят хрупкость стали, ее флокеночувствительность. Но термообработка дает возможность понизить данные свойства до минимальных показателей.

Интересное: Что такое муфта, как она выглядит и где применяется

Механические свойства сталь 40 при повышенных температурах

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % |

| Образец диаметром 6 мм и длиной 30 мм, прокатанный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | ||||

| 700 | 99 | 140 | 48 | 85 |

| 800 | 70 | 110 | 53 | 97 |

| 900 | 54 | 71 | 55 | 100 |

| 1000 | 28 | 58 | 69 | 100 |

| 1100 | 24 | 37 | 60 | 100 |

| 1200 | 16 | 26 | 87 | 100 |

| 1300 | 12 | 18 | 56 | 100 |

Химический состав

На всей территории СНГ характеристики и применение стали 40Х определяются ГОСТом 4543-2016. Он указывает на химический состав и основные эксплуатационные свойства. Расшифровка стали свидетельствует о содержании главных компонентов – углерода и хрома.

Первые два знака обозначают концентрацию основного легирующего элемента – углерода, она находится в диапазоне 0,36-0,40%. Сложно выдержать более точную концентрацию в процессе выплавки металла.

Буква «Х» указывает на присутствие хрома, который улучшает коррозионную стойкость материала. Однако его концентрация не превышает показателя 0,8-1,1% и недостаточна для придания стали достаточной сопротивляемости коррозии.

В состав сплава входят и другие легирующие добавки, не отмеченные в маркировке, но придающие определенные свойства стали 40Х:

- никель – до 0,3%;

- марганец – 0,5-0,8%;

- кремний – 0,17-0,37%;

- медь присутствует в очень небольших количествах, около 0,035%, и не оказывает существенного влияния на механические свойства сплава;

- строго регламентируются концентрации вредных примесей – серы и фосфора, их содержание не превышает 0,035%.

Механические свойства стали 40 при нормальной температуре

| Вид проката | Размер | Напр. | sв | sT | d5 | y | KCU | Термообработка |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Лист термообработ., ГОСТ 4041-71 | 4-14 | 510-660 | 21 | |||||

| Трубы холоднокатан. | 580 | 320 | 17 | Нормализация | ||||

| Трубы горячекатан. | 600 | 340 | 16 | |||||

| Пруток калиброван., ГОСТ 10702-78 | 590 | 40 | Отжиг | |||||

| Прокат отожжен., ГОСТ 1050-88 | 510 | 14 | 40 | |||||

| Прокат нагартован., ГОСТ 1050-88 | 610 | 6 | 35 | |||||

| Прокат, ГОСТ 1050-88 | до 80 | 570 | 335 | 19 | 45 | Нормализация | ||

| Лента нагартован., ГОСТ 2284-79 | 690-1030 | |||||||

| Лента отожжен., ГОСТ 2284-79 | 440-690 | 14 | ||||||

| Полоса, ГОСТ 1577-93 | июн.60 | 570 | 335 | 19 | 45 | Нормализация |

Механические свойства стали 40 в зависимости от температуры отпуска

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | HB |

| Закалка 850 °С, масло | ||||||

| 200 | 750 | 930 | 7 | 45 | 29 | 267 |

| 300 | 710 | 860 | 8 | 51 | 69 | 247 |

| 400 | 640 | 790 | 10 | 57 | 88 | 225 |

| 500 | 550 | 730 | 12 | 62 | 127 | 208 |

| 600 | 450 | 660 | 16 | 66 | 167 | 188 |

| 700 | 380 | 620 | 17 | 71 | 206 | 170 |

Сталь 40Х

Общие данные

| Заменитель |

| Сталь 40ХФ, Сталь 40ХР, Сталь 45Х, Сталь 38ХА, Сталь 40ХН, Сталь 40ХС, |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 10702-78. Калиброванный пруток ГОСТ 7414-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77. Лист толстый ГОСТ 1577-81, ГОСТ 19903-74. Полоса ГОСТ 82-70, ГОСТ 103-76, ГОСТ 1577-81. Поковки и кованые заготовки ГОСТ 8479-70. Трубы ГОСТ 8731-87, ГОСТ 8733-87, ГОСТ 13663-68. |

| Назначение |

| Оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, зубчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. |

Химический состав (по ГОСТ 4543-2016)

| Химический элемент | % |

| Углерод (C) | 0.36-0.44 |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni), не более | 0.30 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr) | 0.80-1.10 |

| Сера (S), не более | 0.035 |

Механические свойства

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Пруток. Закалка 860 °С, масло. Отпуск 500 °С, вода или масло | 25 | 780 | 980 | 10 | 45 | 59 | |

| Поковки. Нормализация. КП 245 | 500-800 | 245 | 470 | 15 | 30 | 34 | 143-179 |

| Поковки. Нормализация. КП 275 | 300-500 | 275 | 530 | 15 | 32 | 29 | 156-197 |

| Поковки. Закалка, отпуск. КП 275 | 500-800 | 275 | 530 | 13 | 30 | 29 | 156-197 |

| Поковки. Нормализация. КП 315 | <100 | 315 | 570 | 17 | 38 | 39 | 167-207 |

| Поковки. Нормализация. КП 315 | 100-300 | 315 | 570 | 14 | 35 | 34 | 167-207 |

| Поковки. Закалка, отпуск. КП 315 | 300-500 | 315 | 570 | 12 | 30 | 29 | 167-207 |

| Поковки. Закалка, отпуск. КП 315 | 500-800 | 315 | 570 | 11 | 30 | 29 | 167-207 |

| Поковки. Нормализация. КП 345 | <100 | 345 | 590 | 18 | 45 | 59 | 174-217 |

| Поковки. Нормализация. КП 345 | 100-300 | 345 | 590 | 17 | 40 | 54 | 174-217 |

| Поковки. Закалка, отпуск. КП 345 | 300-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

| Поковки. Закалка, отпуск. КП 395 | <100 | 395 | 615 | 17 | 45 | 59 | 187-229 |

| Поковки. Закалка, отпуск. КП 395 | 100-300 | 395 | 615 | 15 | 40 | 54 | 187-229 |

| Поковки. Закалка, отпуск. КП 395 | 300-500 | 395 | 615 | 13 | 35 | 49 | 187-229 |

| Поковки. Закалка, отпуск. КП 440 | <100 | 440 | 635 | 16 | 45 | 59 | 197-235 |

| Поковки. Закалка, отпуск. КП 440 | 100-300 | 440 | 635 | 14 | 40 | 54 | 197-235 |

| Поковки. Закалка, отпуск. КП 490 | <100 | 490 | 655 | 16 | 45 | 59 | 212-248 |

| Поковки. Закалка, отпуск. КП 490 | 100-300 | 490 | 655 | 13 | 40 | 54 | 212-248 |

Механические свойства при повышенных температурах

| t испытания, °C | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 |

| Закалка 830 °С, масло. Отпуск 550 °С, | |||||

| 200 | 700 | 880 | 15 | 42 | 118 |

| 300 | 680 | 870 | 17 | 58 | |

| 400 | 610 | 690 | 18 | 68 | 98 |

| 500 | 430 | 490 | 21 | 80 | 78 |

| Образец диаметром 10 мм, длиной 50 мм кованый и отожженный. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с. | |||||

| 700 | 140 | 175 | 33 | 78 | |

| 800 | 54 | 98 | 59 | 98 | |

| 900 | 41 | 69 | 65 | 100 | |

| 1000 | 24 | 43 | 68 | 100 | |

| 1100 | 11 | 26 | 68 | 100 | |

| 1200 | 11 | 24 | 70 | 100 | |

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Закалка 850 °С, вода | ||||||

| 200 | 1560 | 1760 | 8 | 35 | 29 | 552 |

| 300 | 1390 | 1610 | 8 | 35 | 20 | 498 |

| 400 | 1180 | 1320 | 9 | 40 | 49 | 417 |

| 500 | 910 | 1150 | 11 | 49 | 69 | 326 |

| 600 | 720 | 860 | 14 | 60 | 147 | 265 |

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Закалка 840-860 °С, вода, масло. Отпуск 580-650 °С, вода, воздух. | ||||||

| 101-200 | 490 | 655 | 15 | 45 | 59 | 212-248 |

| 201-300 | 440 | 635 | 14 | 40 | 54 | 197-235 |

| 301-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

Технологические свойства

| Температура ковки |

| Начала 1250 °С, конца 800 °С. Сечения до 350 мм охлаждаются на воздухе. |

| Свариваемость |

| трудносвариваемая. Способы сварки: РДС, ЭШС. Необходимы подогрев и последующая термообработка. КТС — необходима последующая термообработка. |

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 163-168, σB = 610 МПа Ku тв.спл. = 0.20, Ku б.ст. = 0.95. |

| Склонность к отпускной способности |

| склонна |

| Флокеночувствительность |

| чувствительна |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 743 |

| Ac3 | 815 |

| Ar3 | 730 |

| Ar1 | 693 |

| Mn | 325 |

Ударная вязкость

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | -25 | -40 | -70 |

| Закалка 850 °С, масло. Отпуск 650 °С. | 160 | 148 | 107 | 85 |

| Закалка 850 °С, масло. Отпуск 580 °С. | 91 | 82 | 54 |

Предел выносливости

| σ-1, МПа | τ-1, МПа | n | σB, МПа | σ0,2, МПа | Термообработка, состояние стали |

| 363 | 1Е+6 | 690 | |||

| 470 | 1Е+6 | 940 | |||

| 509 | 960 | 870 | |||

| 333 | 240 | 5Е+6 | 690 | ||

| 372 | Закалка 860 °С, масло, отпуск 550 °С. |

Прокаливаемость

Закалка 850 °С. Твердость для полос прокаливаемости HRCэ.

| Расстояние от торца, мм / HRC э | |||||||||

| 1.5 | 4.5 | 6 | 7.5 | 10.5 | 13.5 | 16.5 | 19.5 | 24 | 30 |

| 50.5-60.5 | 48-59 | 45-57.5 | 39-5-57 | 35-53.5 | 31.5-50.5 | 28.5-46 | 27-42.5 | 24.5-39.5 | 22-37.5 |

| Термообработка | Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

| Закалка | 50 | 38-76 | 16-48 | 43-46 |

| 90 | 23-58 | 6-35 | 49-53 |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 214 | 211 | 206 | 203 | 185 | 176 | 164 | 143 | 132 | |

| Модуль упругости при сдвиге кручением G, ГПа | 85 | 83 | 81 | 78 | 71 | 68 | 63 | 55 | 50 | |

| Плотность, ρn, кг/см3 | 7850 | 7800 | 7650 | |||||||

| Коэффициент теплопроводности Вт/(м ·°С) | 41 | 40 | 38 | 36 | 34 | 33 | 31 | 30 | 27 | |

| Уд. электросопротивление (ρ, НОм · м) | 278 | 324 | 405 | 555 | 717 | 880 | 1100 | 1330 | ||

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (α, 10-6 1/°С) | 11.8 | 12.2 | 13.2 | 13.7 | 14.1 | 14.6 | 14.8 | 12.0 | ||

| Удельная теплоемкость (с, Дж/(кг · °С)) | 466 | 508 | 529 | 563 | 592 | 622 | 634 | 664 |

Зарубежные аналоги Стали 40Х

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания |

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE |

| 5135 | 1,7034 | SCr435 | 37Cr4 | 37Cr4 | 1.7034 | 36CrMn4 | 37Cr4 | 37Cr4 |

| 5140 | 1,7035 | SCr435H | 38C4 | 41Cr4 | 1.7035 | 36CrMn5 | 41Cr4 | 38Cr4 |

| 5140H | 1,7045 | SCr440 | 38C4FF | 530A36 | 1.7039 | 37Cr4 | 45C4 | 38Cr4DF |

| 5140RH | 37Cr4 | SCr440H | 41Cr4 | 530A40 | 37Cr4 | 38Cr4KB | 41Cr4 | |

| G51350 | 41Cr4 | 42C4 | 530H36 | 37Cr4KD | 38CrMn4KB | 41Cr4DF | ||

| G51400 | 41CrS4 | 42C4TS | 530H40 | 41Cr4 | 41Cr4 | 42Cr4 | ||

| H51350 | 42Cr4 | 530M40 | 41Cr4KD | 41Cr4KB | F.1201 | |||

| H51400 | 41CrS4 | F.1202 | ||||||

| F.1210 | ||||||||

| F.1211 | ||||||||

| Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австралия | Юж.Корея |

| GB | SS | BDS | MSZ | PN | STAS | CSN | AS | KS |

| 35Cr | 2245 | 37Cr4 | 37Cr4 | 38HA | 40Cr10 | 14140 | 5132H | SCr435 |

| 38CrA | 40Ch | 41Cr4 | 40H | 40Cr10q | 5140 | SCr435H | ||

| 40Cr | 41Cr4 | Cr2Z | SCr440 | |||||

| 40CrA | Cr3Z | SCr440H | ||||||

| 40CrH | ||||||||

| 45Cr | ||||||||

| 45CrH | ||||||||

| ML38CrA | ||||||||

| ML40Cr |

Условные обозначения

| Механические свойства | |

| σB | временное сопротивление разрыву (предел прочности при растяжении), МПа |

| σ0,2 | предел текучести условный, МПа |

| σсж | предел прочности при сжатии, МПа |

| σсж0,2 | предел текучести при сжатии, МПа |

| σ0,05 | предел упругости, МПа |

| σизг | предел прочности при изгибе, МПа |

| σ-1 | предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа |

| δ5 , δ4 , δ10 | относительное удлинение после разрыва, % |

| ψ | относительное сужение, % |

| ν | относительный сдвиг, % |

| ε | относительная осадка при появлении первой трещины, % |

| τК | предел прочности при кручении, максимальное касательное напряжение, МПа |

| τ-1 | предел выносливости при испытании на кручение с симметричным циклом нагружения, МПа |

| KCU и KCV | ударная вязкость, определенная на образце с концентраторами вида U и V, Дж/см2 |

| HRCэ и HRB | твёрдость по Роквеллу (шкала C и B соответственно) |

| HB | твёрдость по Бринеллю |

| HV | твёрдость по Виккерсу |

| HSD | твёрдость по Шору |

| Физические свойства | |

| E | модуль упругости нормальный, ГПа |

| G | модуль упругости при сдвиге кручением, ГПа |

| ρn | плотность, кг/м3 |

| λ | коэффициент теплопроводности, Вт/(м∙°C) |

| ρ | удельное электросопротивление, Ом∙м |

| α | коэффициент линейного теплового расширения, 10-61/°С |

| с | удельная теплоёмкость, Дж/(кг∙°С) |

Поделиться:

132

Физические свойства сталь 40

| Температура | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| 0С | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.13 | 51.5 | 7850 | 483 | 160 | |

| 100 | 2.01 | 11.6 | 50.6 | 486 | 221 | |

| 200 | 1.98 | 12.7 | 48.1 | 497 | 296 | |

| 300 | 1.9 | 13.5 | 45.6 | 512 | 387 | |

| 400 | 1.85 | 14.5 | 41.9 | 529 | 493 | |

| 500 | 1.79 | 14.5 | 38.1 | 550 | 619 | |

| 600 | 1.67 | 14.9 | 33.5 | 574 | 766 | |

| 700 | 1.6 | 15.15 | 30 | 628 | 932 | |

| 800 | 12.5 | 24.8 | 674 | 1110 | ||

| 900 | 13.5 | 25.7 | 657 | 1150 | ||

| 1000 | 14.5 | 26.9 | 653 | 1180 | ||

| 1100 | 15.2 | 28 | 649 | 1207 | ||

| 1200 | 15.8 | 29.5 | 649 | 1230 |

Твердость стали марки 40

| Твердость сталь 40, лист термообработаный ГОСТ 4041-71 | HB 10 -1 = 167 МПа |

| Твердость сталь 40 Прокат калиброваный нагартованый ГОСТ 1050-88 | HB 10 -1 = 241 МПа |

| Твердость сталь 40 Прокат горячекатаный ГОСТ 1050-88 | HB 10 -1 = 217 МПа |

| Твердость сталь 40 Прокат калиброваный отожженый ГОСТ 1050-88 | HB 10 -1 = 197 МПа |

| Твердость сталь 40 Прокат горячекатаный отожженый ГОСТ 1050-88 | HB 10 -1 = 187 МПа |

Сварка стали 40х

Этот сплав принадлежит к категории ограниченно свариваемых. Оптимальными способами сварки станут применение ЭШС, РДС, а также АДС, выполняемая под газовой защитой и с флюсом. Недостаточная свариваемость частично может быть компенсирована предварительным подогревом соединяемых кромок, а также последующей термообработкой.

При выполнении электрошлаковой сварки (ЭШС) сплав 40 марки соединяют двумя электродными проволоками типа Св-10Г2 d=3мм, используя скорость подачи в 140-150 м/ч. В полученном шве концентрация углерода будет составлять всего 0,25-0,27%, однако это нисколько не уменьшит прочностные характеристики материала шва, поскольку они будут превышать аналогичный показатель основного металла, взятый из ГОСТ 1050-74. Вместе с тем, будет иметь место значительное уменьшение ударной вязкости непосредственно в зоне плавления, поскольку на участках перегрева станет происходить укрупнение зерна. Выполнив нормализацию сварного соединения в соответствии с технологией, ударную вязкость можно повысить до 40 Дж/см2.

Серьезным препятствием к применению электрошлаковой сварки сплава 40 марки может стать появление микротрещин. Причина тому кроется в большой скорости подачи электродной проволоки, а также неблагоприятном сочетании пониженной технологической прочности стали и временного напряжения растяжения металла. Справиться с проблемой поможет предварительный подогрев свариваемых поверхностей, а также использование пониженной скорости подачи проволоки и повышенного напряжения. Кроме того, замечено, что сталь 40 и 40х сваривается лучше всего при повышенном вылете проволоки.

Предел выносливости сталь 40

| σ-1, МПА | Состояние стали |

| 231 | Отжиг 850 °С, σ0,2 =275 МПа, σв =520 МПа Закалка 845 °С, вода. Отпуск 550 °С, σ0,2 =600 МПа, σв =710 МПа, НВ 209 Закалка 845 °С, масло. Отпуск 430 °С, σ0,2 =415 МПа, σв =630 МПа |

| 393 | |

| 230 | |

| σ4001/100000 = 100 МПа, σ4501/100000= 50 МПа, σ5001/100000 = 30 МПа, σ4001/10000= 260 МПа, σ5001/10000= 70 МПа, σ4001/100000 = 190 МПа, σ5001/100000 = 44 МПа | |

Зарубежные аналоги сталь 40

| США | 1040, 1042, G10400, G10420 |

| Германия | 1.0511, 1.1186, C40, C40E, C40R, C42D, Ck35, Ck40, Cm40 |

| Япония | S40C, S43C, SWRCH38K, SWRCH40K |

| Франция | 2C40, C40E, FR38, XC3841, XC38H1, XC42, XC42H1, XP42HI |

| Англия | 060A40, 080A40, 080M40, C40, C40E, CS40 |

| Евросоюз | 1.1186, C35, C40, C40E |

| Италия | C40, C40E, C40R |

| Бельгия | C40-2 |

| Испания | C40E |

| Китай | 40, ML40 |

| Швеция | 1555, 1650 |

| Болгария | 40, C40E |

| Венгрия | C40E |

| Польша | 40, 40A, 40rs, D40, P40 |

| Румыния | OLC40, OLC40X |

| Чехия | 12041 |

| Австралия | 1040, M1040 |

| Юж.Корея | SM40C |

- Конструкционная сталь

- Инструментальная сталь