Сталь 06Х1 Сталь 06Х1Ф Сталь 06ХГР Сталь 06ХФ Сталь 07Х3ГНМЮА Сталь 08ГДНФ (СЛ-2; 08ГДНФЛ) Сталь 08Х2Г2ФА Сталь 08ХМФЧА (08ХМФЧ) Сталь 08ХМЧА (08ХМЧ) Сталь 09ГСФА (09ГСФ) Сталь 09Н2МФБА (09Н2МФБА-А) Сталь 09СФА (09СФ) Сталь 09ХГ2НАБч Сталь 09ХН2МД (АБ2-Ш1) Сталь 09ХН3МД (АБ3) Сталь 09ХН4МД (АБ4) Сталь 10Г2 (10Г2А) Сталь 10ГН (10ГНА) Сталь 10Х1С2М Сталь 10Х2ГНМ (10Х2ГНМА) Сталь 10Х2М1 (10Х2М1А) Сталь 10Х3ГНМЮА Сталь 10ХН3МД (АБ2-Ш2) Сталь 12Г1Р Сталь 12Х2Н4А (ЭИ83) Сталь 12Х2НВФА (ЭИ712) Сталь 12Х2НВФМА (ЭП506; ЭИ712М) Сталь 12Х2НМ1ФА Сталь 12Х2НМФА Сталь 12ХГН2МФБДАЮ (ВС-4) Сталь 12ХГНМ Сталь 12ХГНМФ Сталь 12ХН Сталь 12ХН2 Сталь 12ХН2А Сталь 12ХН2МД (АБ1) Сталь 12ХН3А Сталь 12ХН3МД (АБ2; 12ХН3МДФ) Сталь 12ХН4МБД (АБ2Р) Сталь 138 ИЗ-2 Сталь 13Н2ХА Сталь 13Н5А Сталь 13Х3НВМ2Ф (ДИ45; ВКС-4) Сталь 13ХГМРБ Сталь 13ХГН2МД Сталь 13ХГН2МФД Сталь 13ХГСН1МД Сталь 13ХФА (13ХФ) Сталь 14Н2МФД (14Н2МФДА) Сталь 14Х2ГМР Сталь 14Х2Н3МА Сталь 14Х3ГМЮ Сталь 14ХГ2САФД Сталь 14ХГН Сталь 14ХГН2МДАФБ (14ХГНМДАФБ) Сталь 14ХГНМДАФБРТ (14ХГНМД) Сталь 14ХГСН2МА (ЭП176; ДИ3А) Сталь 14ХН3МА Сталь 15Г (15Г1) Сталь 15ГЮТ Сталь 15Н2М (15НМ) Сталь 15Н3МА Сталь 15Х Сталь 15Х1СМФБ Сталь 15Х2ГН2ТА Сталь 15Х2ГН2ТРА Сталь 15ХА Сталь 15ХГН2МАФАч Сталь 15ХГН2ТА (15ХГНТА) Сталь 15ХГНМ (15ХГНМА) Сталь 15ХМФА (15ХМФ) Сталь 15ХН3 Сталь 15ХР Сталь 15ХСМФБ (ЭП79) Сталь 15ХФА (15ХФ) Сталь 16Г2 Сталь 16Х2Н3МФБАЮ (16Х2Н3МФАБ; ВКС7) Сталь 16Х3НВФМБ (ВКС-5; ДИ39) Сталь 16ХГ (АЦ16ХГ) Сталь 16ХГТА (ЭИ274) Сталь 16ХН3МА Сталь 16ХСН Сталь 17Н3МА Сталь 17ХГ Сталь 18Г2ХФЮД Сталь 18Х2Н4ВА Сталь 18Х2Н4МА Сталь 18ХГ Сталь 18ХГН2МФБ Сталь 18ХГТ Сталь 18ХН2Т Сталь 18ХН3МА Сталь 18ХНВА Сталь 18ХНМФД (18ХНМФДА) Сталь 19Х2НВФА (ЭИ763) Сталь 19Х2НМФА Сталь 19ХГН Сталь 19ХГНМА (19ХГНМ) Сталь 19ХГС Сталь 20Г (20Г1) Сталь 20Г2 Сталь 20Г2АФ (20Г2АФпс) Сталь 20Г2Р Сталь 20ГЮТ Сталь 20Н2М (20НМ) Сталь 20Ф (20ФА) Сталь 20Х Сталь 20Х2МА Сталь 20Х2МФА Сталь 20Х2Н4А Сталь 20Х2Н4МФ (20Х2Н4МФА) Сталь 20Х3НМФ (20Х3НМФА) Сталь 20ХГНМ Сталь 20ХГНМТ (20ХГНМТА) Сталь 20ХГНР Сталь 20ХГНТР Сталь 20ХГР Сталь 20ХГСА Сталь 20ХГСР Сталь 20ХМ Сталь 20ХН Сталь 20ХН2М (20ХНМ) Сталь 20ХН3А Сталь 20ХН3МФА (20ХН3МФ) Сталь 20ХН4ФА Сталь 20ХНР Сталь 20ХФА (20ХФ) Сталь 21Н5А (ЭИ56) Сталь 21Х2НВФА Сталь 21Х2НМФА Сталь 22ХГНМА (22ХГНМ) Сталь 22ХНМ Сталь 23Г2Д Сталь 23Х2НВФА (ЭИ659) Сталь 23Х2НМФА Сталь 23ХН2М Сталь 24Г2 Сталь 24Х3МФ (24Х3МФА) Сталь 24ХНМ Сталь 25Г (25Г2) Сталь 50Г Сталь 50Г2 Сталь 50Х Сталь 50ХН Сталь 5ХНМ2 Сталь 85ГФ Сталь АК32 Сталь АК33 Сталь АК34 Сталь АК35 Сталь АК36 Сталь АК37 Сталь АК48 Сталь АК49 Сталь АК50 Сталь 25Н Сталь 25Н3А Сталь 25Х2Н4ВА Сталь 25Х2Н4МА Сталь 25ХГ2СФР Сталь 25ХГМ Сталь 25ХГНМА (25ХГНМ) Сталь 25ХГНМТ (25ХГНМТА) Сталь 25ХГСА Сталь 25ХГТ Сталь 25ХМ Сталь 25ХН3 Сталь 25ХНТЦ Сталь 26Г1 Сталь 26Х1МА (26Х1М) Сталь 26Х2НВМБР (КВК-26) Сталь 26ХГМ Сталь 26ХГМФ (26ХГМФА) Сталь 26ХМА (26ХМ; 25ХМ) Сталь 27ХГР Сталь 30Г (30Г1) Сталь 30Г1Р Сталь 30Г2 Сталь 30Т Сталь 30Х Сталь 30Х2Н2ВФА Сталь 30Х2Н2ВФМА Сталь 30Х2НВА Сталь 30Х2НВФА Сталь 30Х2НВФМА Сталь 30Х2НМА Сталь 30Х2НМФА (30Х2НМФ) Сталь 30Х3МФ Сталь 30Х3МФСА Сталь 30Х3НВА Сталь 30ХГС Сталь 30ХГСА Сталь 30ХГТ Сталь 30ХМ Сталь 30ХМА Сталь 30ХН2ВА Сталь 30ХН2ВФА Сталь 30ХН2МА (30ХНМА) Сталь 30ХН2МФА Сталь 30ХН3А Сталь 30ХН3М Сталь 30ХНМФА (30ХНВФА) Сталь 30ХРА Сталь 30ХСНВФА (ВП30) Сталь 32Г2 Сталь 32Г2С Сталь 32Х2НВМБР (КВК-32) Сталь 33Х3СНМВФА (СП33; ЭП613) Сталь 33ХН3МА Сталь 33ХС Сталь 34ХН1ВА (0ХН1В) Сталь 34ХН3М Сталь 35Г Сталь 35Г1Р Сталь 35Г2 Сталь 35Х Сталь 35Х2ГЮФ Сталь 35ХГН2 Сталь 35ХГСА Сталь 35ХМ Сталь 35ХН2Ф Сталь 35ХН3МА (35ХН3М) Сталь 36Г2С Сталь 36Г2СР Сталь 36Х2Н2МФА (36ХН1МФА) Сталь 37Г2С Сталь 37Х2НВМБР (КВК-37) Сталь 37ХН3А Сталь 38Х2МЮА (38ХМЮА) Сталь 38Х2Н2ВА Сталь 38Х2Н2МА (38ХНМА) Сталь 38Х2Н3М Сталь 38Х2НМ Сталь 38Х2НМФ Сталь 38Х2Ю (38Х2ЮА) Сталь 38ХА Сталь 38ХГМ Сталь 38ХГН Сталь 38ХГНМ Сталь 38ХГСА (38ХГС) Сталь 38ХМ (42ХМ) Сталь 38ХМА Сталь 38ХН3ВА Сталь 38ХН3МА Сталь 38ХС Сталь 38ХФР (40ХФР) Сталь 40Г Сталь 40Г2 Сталь 40ГР (40Г1Р) Сталь 40Х (40ХА) Сталь 40Х2Н2ВА Сталь 40Х2Н2МА Сплав 40Х3М2ФА (УСП-40) Сталь 40ХГНМ Сталь 40ХГСМА Сталь 40ХГТР Сталь 40ХМФА (40ХМФ) Сталь 40ХН Сталь 40ХН2ВА (40ХНВА) Сталь 40ХН2МА (40ХНМА) Сталь 40ХР Сталь 40ХС Сталь 40ХСН2МА Сталь 40ХФА (40ХФ) Сталь 42Х2НВМБР (КВК-42) Сталь 42Х2НМБР (АБО70Н) Сталь 42ХМФА (42ХМФ) Сталь 44Х2НМБР (АБО70В) Сталь 45Г Сталь 45Г2 Сталь 45Х Сталь 45ХН Сталь 45ХН2МФА (45ХНМФА) Сталь 47ГТ Сталь 48ХН3М

Обозначения

| Название | Значение |

| Обозначение ГОСТ кириллица | 10Г2 |

| Обозначение ГОСТ латиница | 10G2 |

| Транслит | 10G2 |

| По химическим элементам | 10Mn2 |

| Название | Значение |

| Обозначение ГОСТ кириллица | 10Г2А |

| Обозначение ГОСТ латиница | 10G2A |

| Транслит | 10G2A |

| По химическим элементам | 10Mn2 |

Описание

Сталь 10Г2 применяется: для изготовления крепежных и других деталей, работающих при температуре от -70 °С под давлением; деталей трубопроводной арматуры после закалки и отпуска; металлоконструкций; сварных переходов трубопроводов АС; бесшовных горячедеформированных хладостойких труб для газлифтных систем и обустройства газовых месторождений.

Примечание

Сталь качественная конструкционная марганцовистая. Для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200−300 °С при сварке и термообработка (отжиг) после сварки.

Характеристика стали марки 10Г2А

10Г2А — Конструкционная марганцовистая легированная сталь повышенной коррозионной стойкости и хладостойкости. Сваривается без ограничений, способы сварки: ручная дуговая сварка, автоматическая дуговая сварка под флюсом и газовой защитой, АФ, МП, ЭШ и КТ. При значительном объеме сварки рекомендуется последующий отпуск. Для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200−300 °С при сварке и термообработка (отжиг) после сварки. Присутствует склонность к отпускной хрупкости. Нашла свое применение для изготовления крепежных и других деталей, работающих при температуре от -70 °С под давлением; деталей трубопроводной арматуры после закалки и отпуска металлоконструкций; сварных переходов трубопроводов АС; бесшовных горячедеформированных хладостойких труб для газлифтных систем и обустройства газовых месторождений. Из стали 10Г2 изготавливают оси, коленчатые валы, шестерни, штоки, бандажи, детали арматуры, шатуны, звездочки, распределительные валики, головки плунжеров, карданные валы и другие детали, к которым предъявляются требования повышенной прочности.Обрабатываемость резаньем в термически обработанном состоянии при 197 НВ и σВ = 420 Н/мм2; Кυ тв. спл = 1,92 (твердый сплав), Кυ б.ст = 1,86 (быстрорежущая сталь). Ковку производят при температурном режиме в виде слитка от 1200 до 750 0С, заготовки 1250 до 780 0С охлаждение из слитков и заготовок сечением до 100 мм осуществляют на воздухе.

Стандарты

| Название | Код | Стандарты |

| Сортовой и фасонный прокат | В22 | ГОСТ 1133-71, ГОСТ 8278-83, ГОСТ 8281-80, ГОСТ 8282-83, ГОСТ 8283-93, ГОСТ 8319.0-75, ГОСТ 9234-74, ГОСТ 11474-76, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Листы и полосы | В33 | ГОСТ 1577-93, TУ 14-1-4118-86, TУ 14-1-4118-2004 |

| Сортовой и фасонный прокат | В32 | ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, ГОСТ 1050-2013, TУ 14-1-2118-77, TУ 14-11-245-88, TУ 14-1-1271-75, TУ 14-1-5228-93, TУ 14-136-367-2008 |

| Трубы стальные и соединительные части к ним | В62 | ГОСТ 550-75, ГОСТ 8732-78, ГОСТ 8734-75, ГОСТ 9567-75, ГОСТ 21729-76, ГОСТ 23270-89, ГОСТ 24950-81, ГОСТ 30563-98, ГОСТ 30564-98, ГОСТ 8733-87, ГОСТ 8731-87, ГОСТ Р 53383-2009, СТО 79814898 105-2008, TУ 14-3-1128-2000, TУ 14-3-1393-86, TУ 14-3-1577-88, TУ 14-3-492-76, TУ 14-3-463-2005, TУ 14-159-1128-2008, TУ 14-3-1128-2005, TУ 14-3Р-1128-2007, TУ 14-3-1128-82, TУ 14-3-1654-89 |

| Листы и полосы | В23 | ГОСТ 82-70, ГОСТ 19903-74, ГОСТ 103-2006, ГОСТ 19903-90 |

| Обработка металлов давлением. Поковки | В03 | ГОСТ 8479-70, СТ ЦКБА 010-2004 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 14-21-77, ОСТ 3-1686-90, TУ 14-1-4944-90, TУ 26-0251-16-78 |

| Термическая и термохимическая обработка металлов | В04 | СТ ЦКБА 026-2005 |

Сталь 10Г2 конструкционная легированная

Расшифровка

- Согласно ГОСТ 4543-71 цифра 10 в обозначении стали указывает среднюю массовую долю углерода в стали в сотых долях процента, т.е. углерода в стали 10Г2 около 0,10%

- Буква Г указывает что в стали содержится марганец (Mn), цифра 2 за буквой указывает, что марганца в стали содержится примерно 2%.

Заменитель

Cталь 09Г2.

Стали аналоги

| 10G2 (Болгария) | BDS 6354 |

| 12Mn6 (Германия) | DIN 17145 |

| 12Mn (Китай) | GB 1591-88 |

| 12Mn2A (Китай) | GB 5067-85 |

| 150M12 (Великобритания) | B.S. 2772 Part 2 (89) |

| 1513 (США) | SAE J 403, AISI |

| CE 11 Mn (Евронормы) | EN 133-79 |

| S10Mn15 (Румыния) | STAS 1126 |

| Z3 (Югославия) | JUS C.H3. 052 |

| ЭИ 738 (СНГ) | ТУ |

Вид поставки

- сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88.

- Калиброванный пруток ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

- Шлифованный пруток и серебрянка ГОСТ 4543-71, ГОСТ 14955-77.

- Лист толстый ГОСТ 19903-74, ГОСТ 1577-93.

- Полоса ГОСТ 4543-71, ГОСТ 103-76. ГОСТ 82-70.

- Поковки и кованые заготовки ГОСТ 4543-71, ГОСТ 8479-70, ГОСТ 1133-71.

- Трубы ГОСТ 8731-74, ГОСТ 8732-78, ГОСТ 8733-74, ГОСТ 8734-75, ГОСТ 550-75, ГОСТ 21729-76.

Характеристики и применение [1]

Марганцевая цементуемая сталь марки 10Г2 высокой пластичности применяется для изготовления из труб, листа, проката и поковок различных деталей машиностроения, а также деталей и элементов сварных конструкций в состоянии поставки или после нормализации.

Сталь хорошо деформируется в холодном и горяем состояниях, обладает отличной свариваемостью; склонна к отпускной хрупкости.

Сталь 10Г2 применяется для изготовления:

- Патрубков,

- змеевиков,

- трубных пучков,

- крепежных деталей,

- фланцев,

- трубных решеток,

- штуцеров,

- других деталей, работающих при температурах до -70°C под давлением в нефтеперерабатывающей промышленности, а также сварные (толщиной менее 4 мм) и штампованные детали.

Температура критических точек, °С [1]

Химический состав, % (ГОСТ 4543-71)

| C | Mn | Si | P | S | Cu | Ni | Cr |

| не более |

| 0,07-0,15 | 0,17-0,37 | 1,2-1,6 | 0,035 | 0,035 | 0,30 | 0,30 | 0,30 |

Условия применения стали 10Г2 для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

| Материал | НД на поставку | Температура рабочей среды (стенки), °C | Дополнительные указания по применению |

| Наименование | Марка |

| Сталь легированная конструкционная | 10Г2 ГОСТ 4543 | Поковки ГОСТ 8479 | От -70 до 475 | Для сварных узлов арматуры, эксплуатируемой в макроклиматическом районе с холодным климатом, с обязательным испытанием на ударный изгиб при температуре ниже минус 50°C до минус 70°C, при этом KCU ≥ 300 кДж/м2 (3,0 кгс*м/см2) или KCV ≥ 250 кДж/м2 (2,5 кгс*м/см2) |

| Сортовой прокат ГОСТ 4543 |

| Трубы ГОСТ 550 гр.А и В, ГОСТ 8733 гр.В, ГОСТ 8731 гр.В | Для труб ГОСТ 550 дополнительное испытание при температуре ниже минус 50°C до минус 70°C при толщине стенки более 12 мм, при этом KCU ≥ 300 кДж/м2 (3,0 кгс*м/см2) или KCV ≥ 250 кДж/м2 (2,5 кгс*м/см2) |

Условия применения стали 10Г2 для крепежных деталей арматуры (ГОСТ 33260-2015)

| Марка материала | Стандарт или технические условия на материал | Параметры применения |

| Болты, шпильки, винты | Гайки | Плоские шайбы |

| Температура среды, °C | Давление номинальное Pn, МПа(кгс/см2) | Температура среды, °C | Давление номинальное Pn, МПа(кгс/см2) | Температура среды, °C | Давление номинальное Pn, МПа(кгс/см2) |

| 10Г2 | ГОСТ 4543 | От -70 до 425 | 20 (200) | От -70 до 425 | 20 (200) | От -70 до 425 | Не регламен- тируется |

Максимально допустимые температуры применения стали 10Г2 в средах, содержащих аммиак (ГОСТ 33260-2015)

| Марка стали | Температура применения сталей, °C при парциальном давлении аммиака, МПа (кгс/см2) |

| Св. 1(10) до 2(20) | Св. 2(20) до 5(50) | Св. 5(50) до 8(80) |

| 10Г2 | 300 | 300 | 300 |

ПРИМЕЧАНИЕ. Условия применения установлены для скорости коррозии азотного слоя не более 0,5 мм/год.

Максимально допустимая температура применения сталей в водородосодержащих средах (ГОСТ 33260-2015)

| Марка стали | Температура, °C, при парциальном давлении водорода, PH2, МПа (кгс/см2) |

| 1,5(15) | 2,5(25) | 5(50) | 10(100) | 20(200) | 30(300) | 40(400) |

| 10Г2 | 290 | 280 | 260 | 230 | 210 | 200 | 190 |

ПРИМЕЧАНИЕ:

- Параметры применения стали 10Г2, указанные в таблице, относятся также к сварным соединениям.

- Парциальное давление водорода рассчитывается по формуле: PH2 = (C*Pp)/100, где C — процентное содержание H2 в системе; PH2— парциальное давление H2; Pp— рабочее давление в системе.Б.

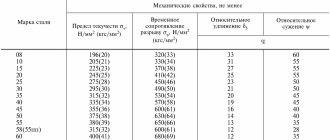

Механические свойства термически обработанной цементуемой легированной стали 10Г2 [2]

| Марка стали | 3акалка | Отпуск | Свойства по ГОСТ 4543-71 |

| температура, °C | охлаждающая среда | температура, °C | охлаждающая среда |

| 1-й 3акалки или нормализации | 2-й 3акалки | σТ, кгс/мм2 | σв, кгс/мм2 | δ5, % | ψ, % |

| не менее |

| 10Г2 | 900 | 780-800 | Воздух | 180 | Воздух | 25 | 43 | 22 | 50 |

- σТ — предел текучести (физический), кгс/мм2

- σв — предел прочности при растяжении (временное сопротивление разрыву), кгс/мм2

- σ-1 — предел выносливости при изгибе с симметричным циклом нагружения, кгс/мм2

- aH — ударная вязкость, кгс*м/см2

Влияние температуры испытания на механические свойства легированной цементуемой стали 10Г2 [2]

| Марка стали | Режим термическое обработки | Температура испытания, °C | σТ кгс/мм2 | σв кгс/мм2 | δ5, % | ψ, % | aH, кгс*м/см2 |

| 10Г2 | Нормализация при 900 °C | 20 | 28 | 47 | 31 | — | — |

| 400 | 23 | 40 | 27 | — | — |

| 450 | 20 | 36 | 30 | — | — |

| 500 | 18 | 30 | — | — | — |

| 600 | 12 | 16 | 36 | — | — |

Влияние температуры отпуска на механические свойства легированной цементуемой стали 10Г2 [2]

| Марка стали | Режим термической стали обработки | Температура отпуска, °C | σТ кгс/мм2 | σв кгс/мм2 | δ5, % | ψ, % | aH, кгс*м/см2 | Твердость HB (HRC) |

| 10Г2 | Закалка c 820°C в воде | 300 | — | 113 | 4 | 50 | — | 300 |

| 400 | 96 | 100 | 5 | 52 | — | 266 |

| 500 | 83 | 87 | 9 | 55 | — | 230 |

| 600 | 66 | 71 | 12 | 63 | — | 206 |

| 700 | 44 | 60 | 20 | 61 | — | 164 |

| Закалка c 850°C в воде | 300 | — | 95 | 7 | 52 | — | 295 |

| 400 | 88 | 92 | 6 | 55 | — | 282 |

| 500 | 84 | 82 | 11 | 60 | — | 215 |

| 600 | 61 | 68 | 11 | 60 | — | 215 |

| 700 | 42 | 60 | 22 | 69 | — | 170 |

| Закалка c 880°C в воде | 300 | 113 | 115 | 4 | 53 | — | 314 |

| 400 | 97 | 101 | 6 | 56 | — | 252 |

| 500 | 81 | 87 | 13 | 58 | — | 246 |

| 600 | 67 | 73 | — | 63 | — | 193 |

| 700 | 44 | 59 | 22 | 69 | — | 170 |

| Закалка c 820°C в воде | 300 | 77 | 88 | 4 | 59 | — | 217 |

| 400 | 57 | 74 | 5 | 61 | — | 200 |

| 500 | 69 | 76 | 10 | 59 | — | 186 |

| 600 | 58 | 66 | 12 | 63 | — | 170 |

| 700 | 41 | 56 | 20 | 68 | — | 160 |

| Закалка c 850°C в воде | 300 | 85 | 91 | 5 | 51 | — | 292 |

| 400 | 81 | 83 | 7 | 61 | — | 252 |

| 500 | 67 | 77 | 14 | 59 | — | 230 |

| 600 | 62 | 69 | 19 | 62 | — | 183 |

| 700 | 43 | 55 | 22 | 72 | — | 162 |

| Закалка c 880°C в воде | 300 | 93 | 100 | 6 | 54 | — | 229 |

| 400 | 92 | 95 | 8 | 56 | — | 229 |

| 500 | 76 | 82 | 11 | 62 | — | 200 |

| 600 | 61 | 71 | 20 | 68 | — | 180 |

| 700 | 43 | 58 | 22 | 65 | — | 167 |

Влияние термической обработки на предел выносливости легированной цементуемой стали 10Г2 [2]

| Марка стали | Режим термической обработки | σ-1кгс/мм2 | σвкгс/мм2 |

| 10Г2 | Нормализация при 880°C | 29 | 60 |

Механические свойства

| ГОСТ | Состояние поставки | Сечение, мм | КП | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость НВ, не более |

| не менее |

| ГОСТ 4543-71 | Пруток. Нормализация при 920 °С | 25 | — | 245 | 420 | 22 | 50 | — | — |

| ГОСТ 3479-70 | Поковка. Нормализация | До 100 | 215 | 215 | 430 | 24 | 53 | 54 | 123-167 |

| 100-300 | 430 | 20 | 48 | 49 |

| 300-500 | 430 | 18 | 40 | 44 |

| ГОСТ 8731-74 | Труба бесшовная горячедеформированная термообработанная | — | — | 265 | 470 | 21 | — | — | 197 |

| ГОСТ 8733-74 | Труба бесшовная холодно- и теплодеформированная термообработанная | — | — | 245 | 420 | 22 | — | — | 197 |

Механические свойства при повышенных температурах [2]

| tисп, °С | σ0,2, МПа | σв, МПа | δ, % |

| 20 | 265 | 460 | 31 |

| 400 | 225 | 390 | 27 |

| 500 | 175 | 295 | — |

| 600 | 115 | 160 | 36 |

ПРИМЕЧАНИЕ. Нормализация при 900 °С, охл. на воздухе.

Ударная вязкость KCU [3]

| Термообработка | KCU, Дж/см2, при температуре, °С |

| +20 | -40 | -70 |

| Лист толщиной 10 мм: | |

| в состоянии поставки | 86-98 | 70-88 | 41-50 |

| отжиг при 900 °С | 280 | 153 | 117 |

| нормализация при 900 °С | 364 | 276 | 185 |

| закалка с 900 °С; отпуск при 500°С | 321 | 304 | 211 |

ПРИМЕЧАНИЕ. σ4251/10000 = 137 МПа; σ4851/10000 = 69 МПа; σ5501/10000 = 26 МПа.

Механические свойства в зависимости от температуры отпуска

| tотп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость НВ |

| 200 | 780 | 930 | 13 | 40 | 59 | 350 |

| 300 | 680 | 850 | 14 | 50 | 20 | 330 |

| 400 | 590 | 760 | 18 | 59 | 98 | 240 |

| 500 | 580 | 680 | 21 | 65 | 127 | 200 |

| 600 | 570 | 660 | 23 | 65 | 186 | 170 |

ПРИМЕЧАНИЕ. Закалка в воде.

Предел выносливости [1]

| σв, МПа, сталь после нормализации при 880 °С | σ-1, МПа, |

| 530 | 221 |

| 590 | 289 |

Технологические свойства [4]

- Температура ковки, °С: начала 1250, конца 800-780. Заготовки сечением до 100 мм охлаждаются на воздухе.

- Свариваемость — сваривается без ограничений. Способы сварки: РДС, АДС под флюсом и газовой защитой, ЭШС.

- Склонность к отпускной хрупкости — не склонна.

- Флокеночувствительность — не чувствительна.

Плотность ρп кг/см3 при температуре испытаний, °С

Коэффициент линейного расширения α*106, К-1

| Марка стали | α*106, К-1 при температуре испытаний, °С |

| 20-100 | 20-400 |

| 10Г2 | 11,3 | 14,7 |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С |

| 200 | 300 | 400 |

| 10Г2 | 38 | 37 | 36 |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С |

| 20 |

| 10Г2 | 204 |

Библиографический список

- Материалы в машиностроении. Т.2. Конструкционная сталь: Справочник. Под ред. И.В.Кудрявцева, Е.П.Могилевского — 1967 г.

- Тылкин М.А. Справочник термиста ремонтной службы — 1981г.

- Гудков С.И. Механические свойства стали при низких температурах: Справочник.-М.:Металлургия — 1967 г.

- Марочник сталей и сплавов / Под ред. В.Г.Сорокина — М.:Машиностроение — 1989 г.

Узнать еще

Сталь 09Х15Н8Ю1 (09Х15Н8Ю, ЭИ904) аустенито-мартен…

Сталь 60С2А рессорно-пружинная…

Сталь 9ХВГ инструментальная легированная…

Сталь 95Х18 конструкционная подшипниковая…

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | N | V | Ti | Mo | W |

| TУ 14-1-4118-2004 | 0.07-0.15 | ≤0.035 | ≤0.035 | 1.2-1.6 | ≤0.3 | 0.17-0.37 | ≤0.3 | Остаток | ≤0.3 | — | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

| TУ 14-159-1128-2008 | 0.07-0.15 | ≤0.025 | ≤0.03 | 1.2-1.6 | ≤0.3 | 0.17-0.37 | ≤0.3 | Остаток | ≤0.3 | — | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

| TУ 14-3Р-1128-2007 | 0.07-0.15 | ≤0.025 | ≤0.025 | 1.2-1.6 | ≤0.3 | 0.17-0.37 | ≤0.3 | Остаток | ≤0.3 | ≤0.008 | — | — | — | — |

Fe — основа. По ГОСТ 4543-71 регламентировано содержание в высококачественной стали: P≤0,025%; S≤0,025%; Сu≤0,30%; в особовысококачественной стали: P≤0,025%; S≤0,015%; Сu≤0,25%. По ГОСТ 30563-98, ГОСТ 30564-98, ТУ 14-159-1128-2008, ТУ 14-3Р-1128-2007, ТУ 14-3-1128-82 и ОСТ 14-21-77 химический состав приведен для особовысококачественной стали марки 10Г2А.

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | d4 | d10 | d10 | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа |

| Трубы бесшовные холодно- и горячедеформированные в состоянии поставки термообработанные (НВ — для стенки > 10 мм) |

| — | ≥245 | ≥421 | ≥22 | — | — | — | ≥50 | ≥1180 | ≤197 |

| — | ≥265 | ≥421 | ≥21 | — | — | — | ≥50 | ≥1180 | ≤197 |

| Трубы бесшовные холоднотянутые, холоднокатаные и теплокатаные, термообработанные в состоянии поставки по ГОСТ 21729-76 |

| — | — | ≥421 | ≥22 | — | — | — | — | — | — |

| Заготовки деталей трубопроводной артматуры из сортового проката и штампованные. Закалка на воздухе от 910-930 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) |

| ≤100 | — | ≥215 | ≥430 | ≥22 | — | — | — | ≥53 | ≥539 | 123-167 |

| Сортовой прокат. Нормализация (образцы продольные) |

| ≤100 | — | ≥215 | ≥430 | ≥24 | — | — | — | ≥53 | ≥540 | 123-167 |

| Сортовой прокат. Закалка в воду с 880-900 °С + Отпуск (образцы продольные) |

| — | 200 | ≥780 | ≥930 | ≥13 | — | — | — | ≥40 | — | ≥350 |

| Сортовой прокат. Нормализация при 900 °С, охлаждение на воздухе (образцы продольные) |

| — | — | ≥265 | ≥460 | — | — | ≥31 | — | — | — | — |

| Заготовки деталей трубопроводной артматуры из сортового проката и штампованные. Закалка на воздухе от 910-930 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) |

| ≤200 | — | ≥215 | ≥430 | ≥20 | — | — | — | ≥48 | ≥441 | 123-167 |

| Сортовой прокат. Нормализация (образцы продольные) |

| 100-300 | — | ≥215 | ≥430 | ≥20 | — | — | — | ≥48 | ≥490 | 123-167 |

| Сортовой прокат. Закалка в воду с 880-900 °С + Отпуск (образцы продольные) |

| — | 300 | ≥680 | ≥850 | ≥14 | — | — | — | ≥50 | — | ≥330 |

| Сортовой прокат. Нормализация при 900 °С, охлаждение на воздухе (образцы продольные) |

| — | — | ≥225 | ≥390 | — | — | ≥27 | — | — | — | — |

| Заготовки деталей трубопроводной артматуры из сортового проката и штампованные. Закалка на воздухе от 910-930 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) |

| ≤400 | — | ≥215 | ≥430 | ≥18 | — | — | — | ≥40 | ≥392 | 123-167 |

| Сортовой прокат. Нормализация (образцы продольные) |

| 300-500 | — | ≥215 | ≥430 | ≥18 | — | — | — | ≥40 | ≥440 | 123-167 |

| Сортовой прокат. Закалка в воду с 880-900 °С + Отпуск (образцы продольные) |

| — | 400 | ≥590 | ≥760 | ≥18 | — | — | — | ≥59 | — | ≥240 |

| Сортовой прокат. Нормализация при 900 °С, охлаждение на воздухе (образцы продольные) |

| — | — | ≥175 | ≥295 | — | — | — | — | — | — | — |

| Заготовки деталей трубопроводной артматуры из сортового проката и штампованные. Закалка на воздухе от 910-930 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки) |

| ≤800 | — | ≥215 | ≥430 | ≥16 | — | — | — | ≥35 | ≥343 | 123-167 |

| Сортовой прокат. Закалка в воду с 880-900 °С + Отпуск (образцы продольные) |

| — | 500 | ≥580 | ≥680 | ≥21 | — | — | — | ≥65 | — | ≥200 |

| Сортовой прокат. Нормализация при 900 °С, охлаждение на воздухе (образцы продольные) |

| — | — | ≥115 | ≥160 | — | — | ≥36 | — | — | — | — |

| Листовой прокат по ТУ 14-1-4118-2004 |

| — | — | 390-570 | — | ≥20 | — | ≥22 | — | — | — |

| Сортовой прокат. Закалка в воду с 880-900 °С + Отпуск (образцы продольные) |

| — | 600 | ≥570 | ≥660 | ≥23 | — | — | — | ≥65 | — | ≥170 |

Механические свойства стали 10Г2А в зависимости от температуры отпуска

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | HB |

| Закалка в воду |

| 200 | 780 | 930 | 13 | 40 | 59 | 350 |

| 300 | 680 | 850 | 14 | 50 | 20 | 330 |

| 400 | 590 | 760 | 18 | 59 | 98 | 240 |

| 500 | 580 | 680 | 21 | 65 | 127 | 200 |

| 600 | 570 | 660 | 23 | 65 | 186 | 170 |

Описание механических обозначений

| Название | Описание |

| Сечение | Сечение |

| sТ|s0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию — 0,2% |

| σB | Предел кратковременной прочности |

| d5 | Относительное удлинение после разрыва |

| d4 | Относительное удлинение после разрыва |

| d10 | Относительное удлинение после разрыва |

| d10 | Относительное удлинение после разрыва |

| y | Относительное сужение |

| кДж/м2 | Ударная вязкость |

Механические свойства стали 10Г2А при нормальной температуре

| Вид поставки | Размер | Напр. | sв | sT | d5 | y | KCU | Термообработка |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Трубы горячедеформированные ГОСТ 550-75 | 421 | 265 | 21 | 50 | 1180 |

| Трубы, ГОСТ 8731-87 | 421 | 265 | 21 |

| Пруток, ГОСТ 4543-71 | Ø 25 | 420 | 245 | 22 | 50 | Закалка |

| Лист толстый, ГОСТ 1577-93 | 400 | 29 | Отжиг |

| Лист толстый, ГОСТ 1577-93 | 440 | 28 | Нормализация |

Физические характеристики

| Температура | Е, ГПа | r, кг/м3 | l, Вт/(м · °С) | a, 10-6 1/°С |

| 0 | 204 | 7790 | — | — |

| 20 | 204 | 7790 | — | — |

| 200 | — | — | 38 | — |

| 300 | — | — | 37 | 113 |

| 400 | — | — | 36 | 147 |

| 100 | — | — | — | 113 |

| 600 | — | — | — | 147 |