Как определяется марка стали

Во время производственного цикла все просто и понятно – металлические заготовки закупаются в прутках, брусках, листах или полосах. С одного из краев на них нанесена маркировка (гравировка из цифр и букв) и специальный окрас – цвет также является сигнализатором для металлургов. На производстве сперва используется основная масса металла, а этот маркированный кончик – в самом конце. Но в домашних условиях умельцы зачастую покупают стальные листы с рук или в такой форме, что нельзя распознать маркировку. Поэтому ниже мы дадим несколько элементарных способов определения материала. Для этого вам понадобится:

- сама заготовка (желательно поместить ее в тиски для уменьшения риска травматизации);

- молоток и зубило;

- точильный круг;

- напильник;

- печь.

Также заблаговременно создайте оптимальные условия для теста, а именно – хорошее освещение, экипировку (наденьте защитные очки, обезопасьте открытые участки тела), материалы для сравнения, если они нужны, доступ в интернет.

Теперь перечислим возможные варианты проверки.

Методы определения марки стали

- Прикрепляем режущую кромку инструмента к поверхности. Наша задача – срезать верхний тонкий слой средней длины. Теперь анализируем стружку. Если она быстро ломается, совсем не получается ее получить, только короткие обломки, то, скорее всего, в ваших руках высокоуглеродистая. Именно из-за содержания углерода теряется пластичность, появляется твердость, а прочность страдает. Низкоуглеродистый состав, напротив, даст длинные завитки однородной структуры. А сам процесс сбивания верхнего слоя будет проще.

- Более энергозатратный способ. Подходит для тех, кто имеет печь – подойдет самая обыкновенная дровяная. Но для чистоты эксперимента, чем больше поддерживаемая внутри температура (до закаливания), тем лучше. Берем металлический пруток и напильник. Делаем надрез, запоминаем, какие усилия были при этом приложены. Теперь подвергаем образец закалке и проводим повторный распил. Если после нагрева сохраняется простота манипуляции, значит вы имеете дело с малоуглеродистой. Большое количество углерода в составе делает металл труднообрабатываемым после закаливания.

- Для третьего способа нам понадобится точильный круг. Сперва подготовьте рабочее место – хорошее освещение, сзади поставьте темный однородный фон, чтобы было лучше видно искры. Именно по ним будет проходить проверка стали. Если они крупные, брызгают в большом объеме, яркие, то вы имеете дело с высокой твердостью материала. В обратном случае при небольшом снопе и малых частицах искр – металлоконструкция не твердая. Чтобы верно интерпретировать результат, возьмите для сравнения другую заготовку, марку которой вы знаете. Обязательно надавливайте на оба образца с одинаковым усилием и под равным углом.

- Используя точильный круг, можно определять материал и по другим признакам, например, цвет искр. Конечно, ряд показателей достаточно субъективный, намного лучше тестировать в сравнении с другими образцами. Если у вас сыпется в разные стороны, широко много звездочек небольшого размера, но при этом они долетают недалеко, оттенок при этом у них красный, то вы имеете дело с высокоуглеродистым образцом. Сноп посветлее и с меньшим количеством искр будет свидетельствовать о среднем содержании углерода, в то время как вовсе малая его часть в составе даст длинные соломенного цвета полосы без звездочек на концах – так обтачивается железо.

Если вы имеете дело со сталью, которую легировали, то по некоторым ее характеристикам можно предположить, какие легирующие элементы добавляли. Например:

- Наличие фосфора в большом количестве (это вредная примесь) приведет к повышенной хладноломкости, то есть при отрицательных температурах металлический лист или прут будет просто переломить, на нем образуются трещины.

- Хром делает заготовку очень устойчивой к образованию коррозии, поэтому, если вы взяли чистый, без ржавчины образец, который долго пролежал на улице, скорее всего, это хромистая.

- Тот же хром, как и никель, если их добавлено большое количество, убирают магнитные свойства образца.

Некоторые другие характеристики и особые свойства проверить в домашних условиях не просто. Но если вы можете определить особенности металлообработки, закалки, жаропрочности, то получится и выяснить наличие других добавок.

Общие понятия о марках

Будем рассматривать маркировку, которая была разработана еще в СССР и сейчас активно применяется на территории России и во всех странах ближнего зарубежья. Она универсальна тем, что включает все классы, которых очень много. Основные моменты:

- Номер присваивается всей партии, проставляется клеймо (краской, путем гравирования) на каждое отдельное изделие. Он состоит из цифр и букв, символов нет.

- Иногда в самом начале указывается сокращение «Ст», то есть «сталь», но это совсем не обязательно.

- Обычно начальные цифры указывают на сотые доли углерода, при этом литера, обозначающая это вещество, не ставится, поскольку углеродистость – одна из основополагающих характеристик сплавов. Например, если указано 20, то содержание 0,2%.

Теперь более подробно на примере:

Мы имеем буквы (русские или латинские, как в образце), они обозначают легирующие элемент, который находится в составе. Если вам нужен метод определения марки металла без справочников, то нужно будет заполнить наиболее распространенные сокращения:

- А – азот.

- Н – никель.

- Х – хром.

- Т – титан.

- К – кобальт.

- В – вольфрам.

- Ц – цирконий.

- С – кремний.

- Д – медь.

- Б – ниобий.

- Г – марганец.

- Ю – алюминий.

Более полный перечень можно найти в нормативных документах. Кстати, интересно, что ГОСТы по изготовлению стальных сплавов, принятые еще в Советском Союзе, действуют до настоящего момента, как и правила маркировок. Всего номенклатура насчитывает более 1500 индивидуальных значений – именно столько разновидностей металлов данной категории изготавливается во всем мире. Не удивительно, что в таком многообразии очень сложно на глаз определить, какой именно материал находится в руках.

С буквами мы разобрались, теперь цифры. С ними все просто – первая по счету принадлежит углероду, а дальше читаем слева направо: литера, а за ней цифровое указание – какая доля (в процентном соотношении) вещества находится в составе.

Но, кроме обозначения химических элементов, можно встретить и другие, порой непонятные буквы. Они могут свидетельствовать о наличии особых свойств, а также о принадлежности к какой-либо категории. Рассмотрим, как проверить марку стали по этим обозначениям, ниже.

Качество материала

Помимо специально введенных в точной пропорции добавок, которые улучшают качество сплава, есть вредные примеси – они находятся в растворе при выплавке без намерений металлургов. Обычно это неметаллы, которые оказывают негативное влияние. Так, например, фосфор делает металл очень ломким при понижении температуры, а сера приводит к образованию трещин при нагреве. Поэтому от этих и других элементов (кислород, излишки азота) стараются избавиться, и чем их меньше в образце, тем выше его качество. Стать может называться:

- обыкновенной, тогда в самом начале проставляется «Ст», это значит, что примесей находится в количестве 0,06-0,07%;

- качественной – никаких особых пометок не ставится, содержание веществ – до 0,035%;

- высококачественной – в конце маркировки будет стоять «А» (не путать с азотом), это значит, что не более 0,025% вредных элементов;

- особо высококачественной – название заканчивается литерой «Ш», а процентное содержание не превышает 0,02%.

Кроме того, при работе с обыкновенным классом качества необходимо еще учитывать категории – от 0 до 6. Так получается уже «Ст» с цифровым индексом. Чем ниже цифра, тем качественнее, с точки зрения примесей, состав.

Еще одно важное понятие – это степень раскисления. Это показатель, который отображает поведение металла в расплавленном состоянии. Это зависит от того, как выводится кислород из раствора. Согласно этой классификации, сплавы могут быть:

- Спокойные (СП в маркировке), они застывают без газовыделения. В них есть содержание марганца, кремния или алюминия.

- Полуспокойные (ПС), которые раскисляются двумя этапами из-за одержащегося углерода.

- Кипящие (КП). В процессе их нагрева активно происходит выработка углекислого газа, который восходит к поверхности пузырьками и застывает таким образом.

А если вы имеете дело с легированной сталью, то можете наткнуться на специализированные обозначения, для примера приведем несколько сокращений:

- Ш – шарикоподшипниковое назначение.

- Р – быстрорежущая для изготовления инструментов.

- А – автоматная специализированная.

- Э – электротехническая, она же очищенная фактически от любых примесей, более 99% – сплошное железо.

Углеродистые стали

а} Стали углеродистые обыкновенного качества (ГОСТ 380-88) Стали углеродистые обыкновенного качества содержат до 0,07% фосфора, 0,06% серы, 0,06…0,49% углерода и в равновесном состоянии имеют ферритно-перлитную структуру. Буквы Ст в марке означают «сталь обыкновенного качества», цифры — условный номер марки в зависимости от нормируемых показателей (величин механических свойств). Чем больше условный номер стали, тем больше содержание углерода и перлита в ней и тем выше ее прочность и ниже пластичность. Углеродистые стали обыкновенного качества изготавливают следующих марок: СтО, Ст1, Ст2, СтЗ, Ст4, Ст5, Стб. Стандартом предусмотрена также сталь с повышенным (0,8…1,1%) содержанием марганца: СтЗГпс, СтЗГсп и Ст5Гпс. Наиболее распространенная сталь СтЗсп имеет s =380…490 МПа, s0,2 = 210…250 МПа и d= 25..22%, а Ст5сп — s= 500…600 МПа, s0,2 = 240…280 МПа и d = 20…17%. Чем больше толщина изделия проката, тем ниже значения приведенных характеристик. По условиям поставки стали обыкновенного качества классифицируются на три группы, буквенное обозначение которых (кроме А) указывают в начале марки:

- • А — поставляемые по механическим свойствам (Ст0, Ст1, Ст2, СтЗ, Ст4, СтЗ, Стб) для изготовления изделий, не подвергающихся горячей обработке;

- • Б — поставляемые по химическому составу (БСт0, БСт1, …, БСтб) для изготовления изделий, подвергающихся горячей обработке;

- • В — поставляемые по механическим свойствам и химическому составу (ВСт1^ ВСт2, …, ВСт5) для изготовления сварных конструкций.

Дополнительными индексами указываются степень раскисления и характер затвердевания стали (например, СтЗкп, Ст5пс, Ст6сп). В группе А при отсутствии обозначений сп, пс, кп подразумевается сталь спокойная.

С целью гармонизации принятого отечественного обозначения марок с международным в ГОСТ 380—94 приведено их сопоставление (табл. 1).

Таблица 1 Сопоставление марок стали типа Cm и Fе по международным стандартам ИСО 630-80 и ИСО 1052-82

Марки стали

| Ст | Fe | Ст | Fe |

| СтО | Fe310-0 | Ст4кп | Fe430-A |

| Ст1кп | Ст4пс | Fe430-B | |

| Ст1пс | Ст4сп | Fe430-C | |

| Ст1сп | — | — | Fe430-D |

| Ст2кп | Ст5пс | Fe510-B, Fe490 | |

| Ст2пс | Ст5Гпс | Fe510-B, Fe490 | |

| Ст2сп | Сг5сп | Fe510-C, Fe490 | |

| СтЗкп | Fe360-A | ||

| СтЗпс | Fe360-B | Ст6пс | Fe590 |

| СтЗГпс | Fe360-B | Стбсп | Fe590 |

| СтЗсп | Fe360-C | Fe690 | |

| СтЗГсп | Fe360-C | — | |

| Fe360-D |

Углеродистые конструкционные стали обыкновенного качества предназначены для изготовления:

- горячекатаного проката;

- холоднокатаного тонколистового проката;

- слитков, блюмов, слябов;

- труб;

- поковок и штамповок;

- метизов и др.

- Прокатное производство — получение из металлов и сплавов путем прокатки различных изделий и полуфабрикатов, а также их дополнительная обработка с целью повышения качества. В промышленных странах прокатке подвергается более 80° о выплавляемой стали. Основные виды изделий прокатного производства: сортовой и листовой прокат, металлический профиль и жесть.

- Трубное производство осуществляется также для керамики, асбоцемента, кирпича, железобетона, дерева, стекла, каучука, пластмасс и других материалов.

Изделия из углеродистых конструкционных сталей обыкновенного качества широко применяются в строительстве для сварных, клепанных и болтовых конструкций, а также для выполнения кровельных работ. Среднеуглеродистые стали (Ст5, Ст5Г), обладающие большей прочностью, чем низкоуглеродистые, предназначены для рельсов, железнодорожных колес, а также валов, шкивов, шестерен и других деталей грузоподъемных машин.

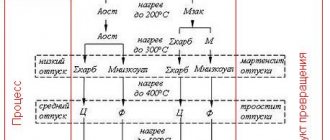

Механические свойства углеродистой конструкционной стали обыкновенного качества могут быть значительно повышены, а порог хладноломкости понижен закалкой в воде после прокатного нагрева.

б) качественные углеродистые стали

- Стали углеродистые конструкционные качественные (ГОСТ 1050-74) содержат не более 0,35% фосфора, не более 0,04% серы, 0,05…0,6% углерода. Эти стали характеризуются высокими пластичностью и свариваемостью. Они могут использоваться без упрочняющей термической обработки или после нее.

- Качественные углеродистые стали маркируют цифрами 08, 10, 15, 20, …. 85. Двузначные числа в марке показывают содержание углерода в сотых долях процента. Дополнительными индексами могут быть указаны степень раскисления и характер затвердевания стали в изложнице (например, сталь 08кп).

- Низкоуглеродистые (менее 0,25% С) качественные конструкционные стали обладают невысокой прочностью ((Те = 330…460 МПа, Сто,2 = 200…280МПа) и высокой пластичностью (5 = 33…23%). Стали 05кп, 08кп, 08, 10 идут на изготовление деталей сложной конфигурации методом холодной штамповки. Из сталей 15кп, 15, 20 изготавливают болты, гайки, винты, пальцы, валки, оси, крюки, шпильки и другие детали неответственного назначения. Если детали из этих сталей эксплуатируются в условиях изнашивания поверхности, то их подвергают поверхностному упрочнению цементацией или нитроцементацией.

- Среднеуглеродистые (0,3..0,5% С) стали 30, 35, …, 55 используются после нормализации, улучшения и поверхностной закалки. После улучшения стали 40, 45, 50 имеют следующие механические свойства: s = 600…700 МПа, s0,2= 400…600 МПа, y= 50…40% и KCU = 0,4…0,5 МДж/м2. Прокаливаемость этих сталей невелика. Стали 30, 35, 40, 45 используются для изготовления деталей, от которых требуется сочетание высокой прочности с вязкостью сердцевины (оси, валики, винты, шайбы, втулки, коленчатые валы и др.).

- Стали 60, 65, …, 85 с высоким содержанием (0,6…0,85%) углерода обладают повышенными прочностью, износостойкостью и упругими свойствами. Их применяют после закалки и отпуска, нормализации и отпуска и поверхностной закалки. Из сталей 65, 70, 75, 80, 85 изготавливают детали, работающие в условиях трения и вибрационных нагрузок: прокатные валки (сталь 60), крановые колеса (сталь 75), диски сцепления и впускные клапаны компрессоров (сталь 85), а также пружины и рессоры (ГОСТ 14959-79).

Спектральный анализ металлов

Это современный метод, позволяющий узнать структуру практически любого полезного ископаемого или готового изделия на основании проанализированных физических свойств, в частности, отражения, испускания, люминесценции и пр. Дело в том, что атомы разных веществ испускают особенные, характерные только одному элементы волны. Они имеют свою длину, частоту и пр. Поэтому можно учитывать только волновую природу образца, чтобы с точностью установить, какие добавки находятся в его составе. И для этого используют спектральный определитель марки стали. Это прибор, который и производит этот анализ. Он есть практически на всех производствах, но может применяться и в быту, поскольку особых умений использования не требует.

Но есть нюансы. Например, важно учесть тот факт, что при прожиге (так терминологически называется процесс взятия пробы) определяется только верхний слой в несколько мм, поэтому очень важно, чтобы весь брусок (прут) был изготовлен из однородного материала. Также стоит знать о существовании четырех разновидностей спектрального анализа:

- Эмиссионный – регистрирует испускаемые веществом волны.

- Абсорбционный – учитывает то, сколько оно поглощает.

- Люминесцентный – определяет, могут ли добавки светиться, излучать свет.

- Комбинационный – концентрируется на рассеивании света и возбужденииколебаний молекул.

Данный метод очень широко применяется в лабораториях, а также на крупных производствах. Прибор имеет в качестве источника света высокотемпературную плазму искры или электродуги (более 10000 К), которая генерируется внешним накопителем. Только после такого возбуждения извне атомы начинают излучать собственные волны, а уже по их длине и особенностям можно делать выводы.

Содержит 320 марок сталей и сплавов черных металлов. Для каждой марки указаны назначения, виды поставки, химический состав, механические свойства в зависимости от состояния поставки, температуры испытаний, режимов термообработки, поперечного сечения заготовок, места направления вырезки образца, технологические и физические свойства. Для конструкторов, технологов, исследователей и других специалистов всех отраслей машиностроения, может быть полезен студентам вузов.

Размер: 7,31 Мб Формат: djvu Не работает ссылка? Напишите об этом в комментарии.

Оглавление:

Введение Условные обозначения Раздел 1 Сталь конструкционная

Сталь конструкционная углеродистая обыкновенного качества общего назначения Сталь Ст0 Сталь ВСт2кп Сталь ВСт2пс Сталь ВС2сп Сталь ВСтЗкп Сталь ВСтЗпс Сталь ВСтЗсп Сталь ВСтЗГпс Сталь Вст4кп Сталь ВСт4пс Сталь ВСтбпс Сталь ВСт5сп Сталь ВСт6пс Сталь ВСтбсп

Сталь конструкционная, углеродистая качественная Сталь 05кп Сталь 08 Сталь 08 (кп, пс) Сталь 10 Сталь 10 (кп, пс) Сталь 15 Сталь 15 (кп, пс) Сталь 18кп Сталь 20 (20А) Сталь 20 (кп, пс) Сталь 25 Сталь 30 Сталь 35 Сталь 40 Сталь 45 Сталь 50 Сталь 55 Сталь 58 (55пп) Сталь 60 Сталь 08Ю Сталь 0сВ Сталь 12K Сталь 15К Сталь 16К Сталь 18К Сталь 20К Сталь 22К

Сталь конструкционная повышенной обрабатываемости Сталь марки А12, А20, АЗ0 Сталь А40Г

Сталь конструкционная низколегированная для сварных конструкций Сталь 09Г2 Сталь 14Г2 Сталь 12ГС Сталь 16ГС Сталь 17ГС Сталь 17Г1С Сталь 09Г2С Сталь 10Г2С1 Сталь 10Г2БД Сталь 15Г2СФД Сталь 14Г2АФ Сталь 16Г2АФ Сталь 18Г2АФпс Сталь 14ХГС Сталь 15Г2АФДпс Сталь 20ХГ2Ц Сталь 10ХСНД Сталь 10ХНДП Сталь 15ХСНД Сталь 35ГС Сталь 25Г2С

Сталь конструкционная, легированная Сталь I5X Сталь 20Х Сталь З0Х Сталь 35Х Сталь 38ХА Сталь 40X Сталь 45Х Сталь 50Х Сталь 15Г Сталь 35Г Сталь 20Г Сталь З0Г Сталь 40Г Сталь 45Г Сталь 50Г Сталь 10Г2 Сталь 35Г2 Сталь 40Г2 Сталь 45Г2 Сталь 50Г2 Сталь 18ХГТ Сталь 20ХГР Сталь З0ХГТ Сталь 15ХФ Сталь 40ХФА Сталь ЗЗХС Сталь 25ХГТ Сталь 38ХС Сталь 40ХС Сталь 20ХГСА Сталь 25ХГСА Сталь З0ХГС Сталь З0ХГСА Сталь 35ХГСА Сталь З0ХМ (З0ХМА) Сталь 35ХМ Сталь 38ХМА Сталь 14Х2ГМР Сталь 20ХН Сталь 40ХН Сталь 45ХН Сталь 50ХН Сталь 20ХНР Сталь 12ХН2(12ХН2А) Сталь 12ХНЗА Сталь 12Х2Н4А Сталь З0ХНЗА Сталь 20ХНЗА Сталь 20Х2Н4А Сталь 38ХГН Сталь 20ХГНР Сталь 30ХГСН2А Сталь 20ХН2М (20ХНМ) Сталь 30ХН2МА Сталь 38Х2Н2МА Сталь 40ХН2МА Сталь 40Х2Н2МА Сталь 38ХНЗМА Сталь 18Х2Н4МА(18Х2НУВА) Сталь 30ХНЗМ2ФА Сталь 38ХНЗМФА Сталь 45ХН2МФА Сталь 20ХН4ФА Сталь 38Х2МЮА Сталь 35ХН1М2ФА Сталь 38Х2Н2М Сталь 34ХН1М Сталь 30ХН2МФА Сталь 36Х2Н2МФА Сталь 34ХНЗМ Сталь 38Х2НМ Сталь 38Х2НМФ

Сталь конструкционная теплоустойчивая Сталь 12МХ Сталь 12Х1МФ Сталь 25Х1МФ Сталь 25Х2М1Ф Сталь 20ХЗМВФ Сталь 15Х5М Сталь 15ХМ

Сталь конструкционная подшипниковая Сталь ШХ15 Сталь ШХ15СГ Сталь ШХ4

Сталь конструкционная рессорно-пружинная Сталь 65 Сталь 70 Сталь 75 Сталь 85 Сталь 60Г Сталь 65Г Сталь 55С2 Сталь 60С2 Сталь 60С2А Сталь 70СЗА Сталь 55ХГР Сталь 50ХФА Сталь 60С2Н2А Сталь 60С2ХА Сталь 60С2ХФА Сталь 65С2ВА

Раздел 2 Сталь инструментальная

Сталь инструментальная углеродистая Сталь У7, У7А Сталь У8, У8А Сталь У9, У9А Сталь У10, У10А Сталь У12, У12А

Сталь инструментальная легированная Сталь 9X1 Сталь ХВ4 Сталь 9ХС Сталь ХВГ Сталь 9ХВГ

Сталь инструментальная штамповая Сталь Х6ВФ Сталь Х12 Сталь Х12Ф1 Сталь Х12М Сталь Х12ВМ Сталь 7ХГ2ВМ Сталь 7X3 Сталь 8X3 Сталь 5ХНМ Сталь 5ХГМ Сталь 4ХМФС Сталь 4Х5МФ1С Сталь 4Х5МФС Сталь ЗХЗМЗФ Сталь ЗХ2В8Ф Сталь ЗХ2Н2МВФ Сталь 27Х2Н2М1Ф Сталь 6ХС Сталь 4ХВ2С Сталь 5ХВ2С Сталь 6ХВ2С Сталь 6ХВГ Сталь 40Х5МФ Сталь 4Х2НМФ Сталь инструментальная валковая Сталь 9X2 Сталь 90ХФ Сталь 9Х2МФ Сталь 75ХМ Сталь 75ХСМФ Сталь 60ХСМФ Сталь 60Х2СМФ Сталь 55Х Сталь 60ХН Сталь 45ХНМ Сталь 7Х2СМФ Сталь 60ХГ Сталь 90ХМФ Сталь 75ХМФ

Сталь инструментальная быстрорежущая Сталь Р6М5К5 Сталь Р9 Сталь Р9М4К8 Сталь Р18

Раздел 3 Стали и сплавы коррозионно-стойкие, жаростойкие, жаропрочные, износостойкие Сталь 40Х9С2 Сталь 40Х10С2М Сталь 08X13 Сталь 12X13 Сталь 20X13 Сталь 30X13 Сталь 40X13 Сталь 10Х14АП5 Сталь 12X17 Сталь 08Х17Т Сталь 95X18 Сталь 08X18Т1 Сталь 15Х25Т Сталь 15X28 Сталь 25Х13Н2 Сталь 20Х23Н13 Сталь 20Х23Н18 Сталь 10Х23Н18 Сталь 20Х25Н20С2 Сталь 15Х12ВНМФ Сталь 20Х12ВНМФ Сталь 37Х12Н8Г8МФБ Сталь 13ХПН2В2МФ Сталь 45Х14Н14В2М Сталь 40Х15Н7Г7Ф2МС Сталь 08Х17Н13М2Т Сталь 10Х17Н13Ч2Т Сталь 31Х19Н9МВБТ Сталь 10Х14П4Н4Т Сталь 14Х17Н2 Сталь 12Х18Н9 Сталь 17Х18Н9 Сталь 08Х18Н10 Сталь 12Х18Н9Т Сталь 12Х18Н10Т Сталь 08Х18Н10Т Сталь 12Х18Н12Т Сталь 08Х18Г8Н2Т Сталь 20Х20Н14С2 Сталь 08Х22Н6Т Сталь 12Х25Н16Г7АР Сплав 06ХН28МДТ Сплав ХН35ВТ Сплав ХН35ВТЮ Сплав ХН70Ю Сплав ХН70ВМЮТ Сплав ХН70ВМТЮФ Сплав ХН77ТЮР Сплав ХН78Т Сплав ХН80ТБЮ Сплав Х15Н60-Н Сплав Х20Н80 Сплав Х27Ю5Т

Раздел 4 Сталь для отливок Сталь 15Л Сталь 20Л Сталь 25Л Сталь З0Л Сталь 35Л Сталь 40Л Сталь 45Л Сталь БОЛ Сталь 55Л Сталь 35ГЛ Сталь З0ГСЛ Сталь 20ФЛ Сталь 45ФЛ Сталь 40ХЛ Сталь 20ХГСФЛ Сталь З0ХГФРЛ Сталь З0ХГСФЛ Сталь 35ХГСЛ Сталь 35ХМЛ Сталь 35ХМФЛ Сталь 32Х06Л Сталь 08ГДНФЛ Сталь 12ДН2ФЛ Сталь 20XГСНДМЛ Сталь 45ГЛ Сталь 25ГСЛ Сталь 35ХНЛ Сталь 35ХН2МЛ Сталь 14Х2ГМРЛ Сталь 80ГСЛ Сталь 2СХМЛ Сталь 20ГНМФЛ Сталь 15ГНЛ Сталь 20X1ЗЛ Сталь 10Х18Н0Л Сталь 12Х18Н9ТЛ Сталь 20Х20Н14С2Л Сталь 20Х25Н9С2Л Сталь 40Х24Н12СЛ Сталь 25Х2НМЛ Сталь 110Г1ЗЛ

Раздел 5 Физические свойства

Список литературы

Метки: Жаростойкость, Коррозия, Литейные свойства, Механические свойства, Пористость, Резание, Свариваемость, Сварная конструкция, Твердость, Термообработка, Усадочная раковина, Химический состав, Химсостав