24.04.2020 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Физические свойства нержавеющей стали

- Как химический состав влияет на свойства нержавеющей стали

- Виды нержавеющих сталей и их свойства

- Популярные марки нержавеющей стали, свойства этих сплавов и сферы их применения

- Как определить свойства нержавеющей стали по маркировке

- О маркировке нержавеющей стали AISI

- В каких сферах применимы свойства нержавеющей стали

Современную жизнь сложно представить без антикоррозийной стали. Уникальные свойства нержавеющей стали применяются во многих сферах: в металлургии, машиностроении, химической и пищевой промышленности. Нержавейка устойчива к воздействию коррозии, что позволяет использовать ее в довольно агрессивных условиях.

Однако свойства стали не являются постоянными и могут изменяться от количества и типа примесей в ней. Различают разные виды и марки нержавеющей стали, каждая из которых подходит для определенной отрасли. Чтобы понять, какой вид изделий необходим для конкретного случая, стоит подробно ознакомиться с характеристиками материала.

Физические свойства нержавеющей стали

Патент на нержавеющую сталь был выдан в 1913 г. в Великобритании. Ее создателем стал металлург Гарри Бреарли. Изобретение дало огромный толчок в развитии сталелитейной и иных отраслей промышленности.

Свою популярность нержавеющая сталь получила благодаря большому многообразию физических свойств, в том числе антикоррозийных. Новые стали изготавливаются с добавлением к основному компоненту разного рода примесей. Физические свойства нержавейки зависят от типа и объема добавок.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

При длительной эксплуатации ряд марок нержавеющей стали может поддаваться коррозии. На это оказывают влияние примеси различных металлов, входящих в ее состав. Однако такие сплавы имеют и ряд достоинств, благодаря которым вероятность окисления уже не имеет столь серьезного значения.

Главными физическими свойствами нержавейки, отличающими ее от некоторых иных металлов, являются:

- Прочность. Данное качество стали позволяет производить продукцию, выгодно отличающуюся от аналогов. Стойкость к физическим нагрузкам не дает деформироваться изделию, надолго сохраняя его первоначальный вид. Надежность качественной нержавейки сохраняется до 10 лет.

- Стойкость к воздействию агрессивной среды. Внешние условия практически не оказывают влияния на материал, что дает возможность долго его эксплуатировать с сохранением всех свойств.

- Жаропрочность. Все изделия из данного металла имеют высокую стойкость к температурному воздействию, в том числе при прямом нагревании огнем. Они не изменяют свои размеры, форму, а также свойства в случае больших температурных перепадов.

- Экологическая безопасность. Антикоррозийные свойства материала не дают ему окислиться. В состав металла не входят вредные для здоровья компоненты, что дает возможность использовать его в пищевой промышленности.

- Противокоррозийные свойства. Они являются основными для нержавеющей стали и не дают ржавчине появиться на металле. Более того, даже щелочи и кислоты не могут повлиять на возникновение коррозии.

- Внешний вид изделий. Он сильно отличается от продукции, изготовленной из иных металлов. Поверхность изделий долго продолжает оставаться блестящей и чистой.

- Податливость. Обработка нержавейки происходит достаточно просто. Из данного металла несложно изготовить изделие необходимой формы.

Перед выбором металла с заданными физическими свойствами следует определить цели, для которых он необходим. Ученые разработали множество различных компонентов и примесей, которые помогают сделать металл с заданными характеристиками.

Совместимость с другими материалами

Согласно DIN 50900, часть 1 контактная коррозия есть «ускоренная коррозия участка металла, сводящаяся к коррозионному элементу, состоящему из пары металл/металл или металл/твёрдое тело с электронной проводимостью с различными свободными потенциалами коррозии. При этом ускоренно корродирующий участок металла является анодом коррозионного элемента». Контактная коррозия часто проявляется в виде равномерного или неравномерного съёма поверхности. Съём поверхности или массовые потери «неблагородного» компонента композиции зависит от величины протекающего в элементе тока («тока разности потенциалов») и скорости собственной коррозии при установившемся смешанном потенциале металлического сплава. Ток элемента является комплексной величиной, зависящей от геометрического расположения, размеров контактирующих со средой поверхностей электродов, равновесных потенциалов и поляризационных сопротивлений компонентов, а также от сопротивления электролитической среды. Для оценки коррозионной угрозы неблагородному компоненту материала существенной является не величина разности потенциалов (различие напряжений) между связанными друг с другом материалами, а характеристика кривых парциальная плотность тока – потенциал для обоих материалов в воздействующей среде. Плотность тока коррозии (ток элемента) и, тем самым, контактная коррозия может изменяться на многие порядки величины при одинаковой разности потенциалов в зависимости от характера кривых анодной и катодной парциальных плотностей тока – потенциал. Решающим является то, насколько беспрепятственно или заторможенно, например, вследствие образования покровного слоя, могут протекать частные анодные и катодные реакции. Если при хорошей проводимости коррозионной среды существует неблагоприятное соотношение поверхностей (большой катод/маленький анод), контактная коррозия может привести к коррозионным повреждениям. Поэтому на практике непригодна оценка угрозы материалам, находящимся в электрическом контакте, на основании как теоретического ряда напряжений, так и эмпирическихрядов напряжений. Для строгой оценки угрозы сочетанию материалов требуются коррозионные испытания по DIN 50919.

Как химический состав влияет на свойства нержавеющей стали

Как можно достичь стойкости металла к коррозии? При производстве в него добавляют ряд химических элементов, в результате вся поверхность покрывается оксидной пленкой. Она нерастворима и защищает сплав от образования ржавчины.

VT-metall предлагает услуги:

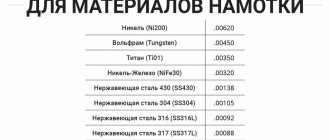

В качестве основного материала для изготовления нержавейки можно использовать никель и железоникель, а также сплавы на их основе. Добавление к базовому легирующих элементов придает стали различные свойства, в том числе и качества нержавеющей:

- Хром увеличивает стойкость к коррозии, а также увеличивает прочность и твердость сплава. Уменьшение коэффициента линейного расширения упрощает процесс сварки.

- Никель увеличивает пластичность и вязкость, а также прокаливаемость, он же понижает коэффициент теплового расширения. Это дает возможность использовать изделия вместе с различными кислотами: фосфорной, серной, соляной.

- Стойкость сплава возрастает благодаря применению марганца в количестве более 1 %. Он одновременно увеличивает твердость, стойкость, прокаливаемость, а также устойчивость к износу. Часть марганца можно заменить на никель.

- Влияние титана на свойства нержавеющей стали выражается в повышении плотности и прочности сплава, что повышает стойкость его и к коррозии.

- Вольфрам снижает хрупкость и повышает твердость в процессе термической обработки (отпуска). Это происходит по причине возникновения таких соединений повышенной твердости, как карбиды.

- Твердость, прочность и плотность сплава повышает ванадий.

- Молибден придает антикоррозийные качества и увеличивает упругость нержавейки, повышает максимальный показатель прочности (предел) растяжения, а также сопротивляемость металла к высокой температуре.

- Сварные конструкции защищаются ниобием, понижающим вероятность их коррозии.

- Жаростойкость, кислотность, упругость и стойкость к образованию окалины повышает кремний. Он увеличивает прочность и электросопротивление, сохраняя уровень вязкости прежним.

- Ударное сопротивление возрастает за счет добавки кобальта. Он же усиливает жаропрочные свойства материала.

- Благодаря меди на металл не сможет повлиять атмосферная коррозия.

- Посредством добавления алюминия снижается старение материала и повышается текучесть и ударная вязкость.

Благодаря своим исключительным характеристикам нержавейка и отличается от других металлов. Это дает возможность применять ее в таких сферах промышленности и жизнедеятельности, которые требуют использования конструкций, оборудования и изделий при высокой влажности, а также при регулярном влиянии агрессивной среды. Примером может служить использование материала для изготовления столовых приборов, а также ножей, оград, разных частей коммуникаций, элементов оборудования и пр.

Твердость мягкой стали и нержавеющей стали

Прежде чем ответить на вопрос, какая сталь тверже, стоит пояснить, к чему на самом деле относится этот параметр:

- Твердость является мерой сопротивления материала локальной пластической деформации, создаваемой на небольшом участке объекта контроля.

- Эта деформация возникает в результате механического вдавливания в предмет второго, более твердого предмета (индентора) или также при истирании поверхности.

- Подходя к сравнению твердости нержавейки и обычной стали, стоит начать с того, что у первой параметры намного лучше.

Однако нельзя забывать, что ее прочностные параметры также несколько хуже, чем у обычной стали. Читайте больше на сайте: https://rtg-mps.ru/catalog/nerzhaveyushhaya-stal/nerzhaveyushhie-zagotovki.

Виды нержавеющих сталей и их свойства

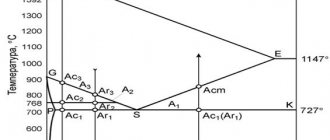

Уникальные характеристики нержавейки проявляются благодаря химическому составу и строению материалов.

Стали, входящие в группу нержавеющих, делятся на четыре группы в зависимости от указанных параметров:

1. Хромистые или ферритные.

Свое название данная группа сталей получила из-за 20%-ного содержания хрома. Он сильно повышает сопротивляемость металла агрессивным средам. Ферромагнитные свойства нержавеющей стали данной группы достаточно высоки.

Хромистые стали используются на промышленных предприятиях, относящихся к химической и тяжелой промышленности. Из них изготавливают, например, отопительные приборы и их части. Данная группа нержавеющих сталей востребована на рынке в значительной мере, уступая только категории, имеющей аустенитную структуру. Однако стоимость их существенно ниже.

2. Аустенитные стали.

В химическом составе нержавеющих сталей этой группы содержание никеля и хрома не более 33 %. Покупатели ценят в этом материале значительную прочность и практически абсолютную стойкость к коррозии.

Стали, относящиеся к аустенитной группе подразделяются на следующие типы:

- А1 – в составе данного материала в значительном количестве присутствует сера, что снижает антикоррозийную стойкость, в отличие от остальных сталей.

- А2 – самая востребованная марка. Этот материал отлично подходит для сварки, не теряя при этом теплофизические свойства нержавеющей стали. Он стоек к воздействию минусовых температур, однако кислая агрессивная среда способна сломить его антикоррозийную защиту.

- А3 – это марка А2 с добавками разных стабилизирующих компонентов. Устойчива как к кислой среде, так и к повышенной температуре.

- А4 – в данный сплав добавляют не более 3 % молибдена. Его влияние на свойства нержавеющей стали заключается в повышении ее сопротивляемости кислой среде. Данная марка широко применяется при строительстве судов.

- А5 – подобна марке А4, отличаясь только количеством стабилизирующих добавок. Изготавливается она для увеличения сопротивляемости к повышенным температурам.

3. Ферритно-мартенситные и мартенситные.

Особая структура таких сплавов дает им чрезвычайно высокую прочность – самую лучшую из всех сталей. Помимо вышеуказанного, они содержат в составе минимум вредных примесей и отличаются прекрасной износостойкостью. К данной категории относится сталь жаропрочная коррозионностойкая. Она активно сопротивляется процессам окисления и может постоянно использоваться при высоких температурах окружающей среды, сохраняя изначальные состав и свойства нержавеющей стали.

4. Комбинированные.

Структура сталей данной группы имеет комбинированный тип: аустенитно-мартенситный и аустенитно-ферритный. Инновационные материалы этой группы сочетают все самые лучшие свойства нержавеющей стали, описанные ранее, в том числе и магнитные.

Указанные выше типы сталей не являются всеми видами нержавеек. Причина в том, что даже незначительное изменение соотношения компонентов сплава может очень сильно изменить свойства нержавеющей стали. Данные о принадлежности марки сплава к той или иной группе дает возможность оптимального выбора материала, который поможет в решении поставленных технологических задач.

Характеристики нержавеющей стали

Рассмотрим характеристики и виды нержавейки:

Аустенитные хромоникелевые стали, с содержанием 15-26% хрома и 5-25% никеля, с не большим добавлением молибдена (2-6%), имеют высокие технические характеристики:

- повышенная коррозийная стойкость,

- устойчивости к агрессивным средам,

- высокая прочность,

- так же этот вид отличает отличная пластичность.

Это самая широкая и востребованная группа этой категории стали. К этому виду относятся нержавеющие стали 300 ой серии: aisi 304, aisi 316, aisi 316T, aisi 321.

Ферритные хромистые стали с низким содержанием углерода (0,2%) и с высоким содержанием хрома (12-27%), имеют высокую коррозийную стойкость в разных кислотных средах. Это стали 400 ой серии: aisi 430 и aisi 201. Хоть ферритные хромисты это довольно узкая серия нержавеющей стали, но достаточно востребованная для изготовления оборудования пищевой и легкой промышленности.

Мартенситно-ферритные стали содержат низкую долю хрома и углерода, (10-13%) и (0,2-1,0%) соответственно. За счёт дополнительной термообработки, эти стали становятся более прочные, что позволяет изготавливать из них детали, которые будут подвергаться длительным механическим нагрузкам в слабоагрессивной среде. Уникальные свойства в совокупности с доступной ценой делают материал данной марки довольно популярным на российском рынке.

Виды стали 300 группы:

Хромоникелевые нержавеющие стали этой группы по своему химическому составу делятся на аустенитные, аустенитно-ферритные и аустенитно-мартенситные. Химический состав этих сталей зависит от добавления углерода, никеля, хрома и титана. Это самая универсальная и большая группа. Не имеет магнитные свойства, только если не подвергалась холодной механической обработке, при низких температурах сохраняется высокая прочность, поддаётся легко сварке и полировке.

Представим более широко востребованные марки нержавеющей стали этой группы:

Нержавеющая сталь AISI 304 (08Х18Н10).

316 сталь это та же 304 сталь, но из-за добавления молибдена у неё, более улучшенные технические показатели. Она лучше противостоит коррозии, более устойчива в агрессивных кислотных средах, чем аналогичные марки этой группы. Технические свойства не меняются при более высоких температурах. Нержавеющая сталь данного вида получила широкое применение при изготовлении изделий применяемых в химической промышленности, а так же оборудования, которое может противостоять морской атмосфере и воде.

Нержавеющая сталь AISI 316T (10Х17Н13М2Т).

Эта сталь содержит наличие титана, которое превосходит содержание углерода почти в 5-ть раз. Поэтому детали, получаемые из такой стали очень прочны, они более устойчивы к высоким температурам и к ионам хлора. Нержавейка aisi 316 T используется для сварных конструкций, лопастей газовых турбин, в химической и пищевой промышленности. Легко поддаётся сварке и обладает доступной стоимостью, в сравнее с аналогами.

Нержавеющая сталь AISI 321 (12-08Х18Н10Т).

Это хромоникелевая сталь, с добавлением титана, из-за высокой устойчивости к коррозии востребована при изготовлении бесшовных труб, и разнообразных трубопроводных фитингов — отводов, тройников, переходов и фланцев. Легко поддаётся сварке, немагнитная сталь, устойчивая к более высоким температурам (до 800 градусов), при этом её механические характеристики не меняются.

Виды стали 400 группы:

Стали этой группы представлены в узком диапазоне, но всё же это довольно востребованная, для определённых целей. Это хромистые нержавеющие стали с довольно высоким содержанием хрома. Кроме этого химического элемента, стали 400 ой группы почти не содержать не каких других легирующих элементов. Эта группа нержавеющей стали, из-за низкого содержания углерода пластична, и хорошо сваривается. Рассмотрим основные марки, продажу которых осуществляет компания Элит Металл:

Нержавеющая сталь AISI 430 (12Х17).

Эта марка нержавеющей стали довольно новая, но постепенно завоёвывающая позиции по отношению к 300 и 400 группам. В ней дорогой никель, что бы ни терять аустенитную структуру металла, частично заменён на марганец и азот. Такой сбалансированный химический состав не уступает по качеству и свойствам аустенитным нержавеющим сталям марок aisi 304 и aisi 321:

- высокая коррозийная стойкость,

- хорошая свариваемость,

- легкость в полировке и деформации (гнутью),

- значительная разница в цене по сравнению с аналогичными видами,

Все эти характеристики обеспечивают нержавейки aisi 201 высокую популярность у конечного потребителя. Она применяется в медицинской и пищевой промышленности. Так же широко эта сталь используется при изготовлении круглой и профильной трубы. Из которой в свою очередь изготавливают разнообразные перила, поручни и ограждения. Более подробная информация о технических характеристиках и свойствах каждой марки находится на официальном сайте интересующего вас производителя.

| таблица физических и механических свойств аустенитной нержавейки | ||||||||

| Сталь хромоникелевая | Хромистая никелевая молибденовая | |||||||

| Вид DIN | A2 | A3 | A4 | A5 | ||||

| Вип AISI | 304 | 304L | 321 | 316 | 316L | 316 Ti | ||

| Удельный вес нержавеющей стали (гр/см) | 7,95 | 7,95 | 7,95 | 7,95 | 7,95 | 7,95 | ||

| Механические характеристики марок при комнатной температуре | ||||||||

| Твердость | отжиг НВ | 130-150 | 125-145 | 130-185 | 130-185 | 120-170 | 130-190 | |

| по Бринеллю — НВ | с деформацией в холодном состоянии НВ | 180-330 | ||||||

| Твердость | Отжиг НRВ | 70-88 | 70-85 | 70-88 | 70-85 | 70-85 | 70-85 | |

| По Роквеллу — HRB / HRC | с деформацией в холодном состоянии HRC | окт.35 | ||||||

| Rm (N/mm2) — Сопротивление рястяжению c деформацией Предел прочности | Отжиг | 500-700 | 500-680 | 520-700 | 540-690 | 520-670 | 540-690 | |

| в холодном состоянии | 700-1180 | |||||||

| Rp (0,2) (N/mm2) — Предел упругости Предел текучести | Отжиг | 195-340 | 175-300 | 205-340 | 205-410 | 195-370 | 215-380 | |

| с деформацией в холодном состоянии | 340-900 | |||||||

| Отжиг Rp (1) (N/mm2) минимальный | 235 | 215 | 245 | 245 | 235 | 255 | ||

| Удлинение 50мм А (%) | 65-50 | 65-50 | 60-40 | 60-40 | 60-40 | 60-40 | ||

| Сжатие отжиг Z (%) | 75-60 | 75-60 | 65-50 | 75-60 | 75-65 | 75-60 | ||

| Ударная Вязкость | KCUL (Дж/см2) | 160 | 160 | 120 | 160 | 160 | 120 | |

| KVL (Дж/см2) | 180 | 180 | 130 | 180 | 180 | 130 | ||

| Механические характеристики различных видов нержавеющей стали при нагревании | ||||||||

| Упругость при различных температурах | Rp (0,2)(N/mm2) | при 300 С | 125 | 115 | 150 | 140 | 138 | 145 |

| при 400 С | 97 | 98 | 135 | 125 | 115 | 135 | ||

| при 500 С | 93 | 88 | 120 | 105 | 95 | 125 | ||

| Rp (1)(N/mm2) | при 300 С | 147 | 137 | 186 | 166 | 161 | 176 | |

| при 400 С | 127 | 117 | 161 | 147 | 137 | 166 | ||

| при 500 С | 107 | 108 | 152 | 127 | 117 | 156 | ||

| Термическая обработка | ||||||||

| Температура образование окалины | постоянное обслуживание | 925 | 925 | 900 | 925 | 925 | 925 | |

| переодичное обслуживание | 840 | 840 | 810 | 840 | 840 | 840 | ||

| Дополнительные свойства и характеристики | ||||||||

| Свариваемость | высокая | высокая | стандартная | высокая | высокая | стандартная | ||

| Вытяжка | высокая | высокая | стандартная | стандартная | стандартная | стандартная | ||

Виды и свойства нержавеющей стали

Всего различают пять больших групп нержавеющих сталей определяемых их микроструктурой. Наиболее распространенными являются три:

- Аустенитные (Austenitic)

— не магнитная сталь с основными составляющими 15-20% хрома и 5-15% никеля который увеличивает сопротивление коррозии. Она хорошо подвергается тепловой обработке и сварке. Обозначаются начальной буквой A. Именно аустенитная группа сталей наиболее широко используется в промышленности и в производстве элементов крепежа. - Мартенситные (Martensitic)

— значительно более твердые чем аустетнитные стали и могут быть магнитными. Они упрочняются, закалкой и отпуском подобно простым углеродистым сталям, и находят применение главным образом в изготовлении столовых приборов, режущих инструментов и общем машиностроении. Больше поддвержены коррозии. Обозначаются начальной буквой С. - Ферритные (Ferritic)

стали значительно более мягкие чем мартенситные по причине малого содержания углерода. Они также обладают магнитными свойствами. Обозначаются начальной буквой F.

Виды сталей наиболее распространенной аустенитной группы обозначаются дополнительным номером, который указывает на химический состав и применяемость в пределах этой группы:

- A1- используется, как правило, в механических и подвижных узлах. Из-за высокого содержимого серы стали этого типа менее всего способны сопротивлению коррозии, чем другие типы.

- A2 — нетоксичная, немагнитная, незакаливаемая, устойчивая к коррозии сталь. Легко поддается сварке и не становится при этом хрупкой. Может проявлять магнитные свойства в результате механической обработки (шайбы и некоторые виды шурупов). Наиболее распространенная группа нержавеющих сталей. Крепеж и изделия из стали A2 не подходят для использования в кислотах и средах содержащих хлор (например, в бассейнах и соленой воде). Пригодна для температур вплоть до -200 C. Ближайший аналог AISI 304 и AISI 304L с еще более низким содержанием углерода.

- A3 — имеет похожие свойства, как и сталь A2 и дополнительно стабилизирована титаном, ниобием или танталом. Это улучшает ее сопротивление коррозии при высоких температурах.

- A4 — похожа на стали A2, но с добавлением 2-3% молибдена. Это делает ее в значительной степени более способной сопротивляться коррозии и кислоте. Крепеж и такелажные изделия из A4 рекомендуются для использования в судостроении. Пригодна для температур вплоть до -60 C. Ближайший аналог AISI 316 и AISI 316L с низким содержанием углерода.

- A5 — имеет свойства сталей A4 и дополнительно стабилизирована титаном, ниобием или танталом как и A3, но с различным процентным содержанием легирующих добавок. Это также повышает ее сопротивляемость высоким температурам.

Таблица характеристик и рекомендации по применению для изделий из нержавеющей стали

| DIN | EN | АISI | Характеристики | Примеры применения |

| A2 | 1.4301 | 304 | Сталь с низким содержанием углерода, аустенитная незакаливаемая, устойчивая к воздействию коррозии, немагнитная в условиях слабого намагничивания, (если была подвергнута холодной обработке). Легко поддается сварке, устойчива к межкристаллической коррозии. Высокая прочность при низких температурах. Поддается электро-полировке. | Установки для пищевой, химической, текстильной, нефтяной, фармацевтической, бумажной промышленности; используется также в производстве пластмасс для ядерной и холодильной промышленности, оснащение для ку-хонь, баров, ресторанов; столовых приборов; в кораблестроении, электронике и т.д. |

| 1.4306 | 304L | Сталь аустенитная незакаливаемая, особенно пригодная для сварных конструкций. Отличается высокой устойчивостью к воздействию межкристаллической коррозии, используется при температуре до 425°С. По химическому составу отличается от 304 почти вдвое меньшим содержанием углерода. | Находит те же применения, что и AISI 304, для изготовления сварных конструкций и в отраслях, где необходима устойчивость к воздействию межкристаллической коррозии. | |

| A4 | 1.4401 | 316 | Сталь аустенитная незакаливаемая, наличие молибдена (Мо) делает ее особенно устойчивой к воздействию коррозии. Также и технические свойства этой стали при высоких температурах гораздо лучше, чем у аналогичных сталей, не содержащих молибден. | Химическое оборудование, подвергающееся особенно сильным воздействиям, инструмент, вступающий в контакт с морской водой и атмосферой, оборудование для проявления фотопленки, корпусы котлов, установки для переработки пищи, емкости для отработанных масел для коксохимических установок. |

| 1.4404 | 316L | Сталь, аналогичная AISI 316, аустенитная незакаливаемая, с очень низким содержанием углерода С, особенно подходит для изготовления сварных конструкций. Обладает высокой устойчивостью к межкристаллической коррозии, используется при температуре до 450°С. По химическому составу отличается от 316 почти вдвое меньшим содержанием углерода. | Находит те же применения, что и AISI 316, для изготовления сварных конструкций, где необходима высокая устойчивость к воздействию коррозии. Особенно пригодна для производства пищевых продуктов и ингридиентов (майонез, шоколад и т.д.) | |

| A5 | 1.4571 | 316Ti | Наличие титана (Ti), в пять раз превышающего содержание углерода С, обеспечивает стабилизирующий эффект в отношении осаждения карбидов хрома (Cr) на поверхность кристаллов. Титан (Ti), действительно, образует с углеродом карбиды, которые хорошо распределяются и стабилизируются внутри кристалла. Обладает повышенной устойчивостью к межкристаллической коррозии. | Детали, обладающие повышенной устойчивостью к воздействию высоких температур и к среде с присутствием новых ионов хлора. Лопасти для газовых турбин, баллоны, сварные конструкции, коллекторы. Применяется в пищевой и химической промышленности. |

| A3 | 1.4541 | 321 | Сталь хромоникелевая с добавкой титана (Ti), аустенитная незакаливаемая, немагнитная, особенно рекомендуется для изготовления сварных конструкций и для использования при температурах между 400°С и 800°С, устойчива к коррозии. | Коллекторы сброса для авиационных моторов, корпусы котлов или кольцевые коллекторы оборудования для нефтехимической промышленности. Компенсационные соединения. Химическое оборудование и оборудование, устойчивое к высоким температурам. |

| 1.4845 1.4841 | 310 310 S | Сталь тугоплавкая аустенитная незакаливаемая, немагнитная, жароустойчивая при высоких температурах, находит самое широкое применение. В окисляющей среде можно применять обычно до 1100°С и до 1000°С в восстановительной среде, но в любом случае в атмосфере, содержащей менее 2 гр. серы (S) на 1 куб.м. | Установки для термической обработки, для изготовления щелочей, для гидрогенизации; теплообменники для печей; изготовление дверей, грилей, штифтов, кронштейнов. Элементы для подогревателей воздуха, корпуса и трубы для термических обработок, конвейерные ленты для транспортеров печей отводные трубы газовых турбин и моторов, реторты для дистилляции, установки для крекинга и реформинга. |

Популярные марки нержавеющей стали, свойства этих сплавов и сферы их применения

Специалисты для подбора нержавейки, необходимой для производства изделий определенного назначения, используют особые справочники. В них приведены марки, свойства нержавеющей стали и ее характеристики. В каждой группе материалов имеются типы, набирающие популярность, их потребители и выбирают чаще всего.

Рассмотрим некоторые:

- 20Х13, 12Х13, 08Х13 – используются для производства столовых приборов, посуды и изделий, испытывающих ударные нагрузки. Они стойко выдерживают воздействие агрессивной среды при нормальной температуре. Полировка и термическое воздействие улучшают характеристики и основные свойства нержавеющей стали.

- 08Х18Т1 и 12Х17 – применяются для изготовления кухонной бытовой техники и для производства оборудования, которым оснащается пищевая промышленность. Рациональным считается использование данных изделий после проведения отжига.

- 40Х13 и 30Х13 – так маркируется медицинская нержавейка, используемая в производстве инструментов для хирургии.

- 40Х9С2 – марка стали, стойкой к высоким температурам. Ее используют для производства теплообменников, двигателей, работающих на дизельном топливе. В двигателях внутреннего сгорания из данного материала делают клапаны выпускных коллекторов.

- 15Х25Т – жаростойкая марка нержавейки, которая используется в пиролизном оборудовании, работающем при высокой температуре.

- 12Х18Н9Т – из данной марки производят трубы, арматуру для печей, а также корпуса для искровых свечей зажигания. Механические свойства нержавеющей стали 12Х18Н10Т позволяют использовать ее для производства труб высокого давления.

- 40Х9С2 – данная сталь используется в производстве клапанов для двигателей, отличается жаростойкостью.

- 14Х17Н2 – предназначена для оборудования, работающего при сверхвысокой температуре (до +800 °С).

- 10Х23Н18 – сталь для изготовления продукции, предназначенной к работе при температуре не более +1 000 °С, а также при малой загруженности.

ГДЕ ИСПОЛЬЗУЕТСЯ НЕРЖАВЕЮЩАЯ СТАЛЬ

Нержавеющую сталь используют во всех сферах деятельности человека, начиная от тяжелого машиностроения, заканчивая электроникой и точной механикой. Наиболее большее применение она нашла в: Строительстве и архитектуре. Пищевой промышленности. Бытовых приборах. Химической и нефтехимической промышленности. Целлюлозно-бумажном производстве. Электроэнергетике. Охране окружающей среды. Домашнем хозяйстве. Транспортном машиностроении. Химическая промышленность Практически все емкости, сосуды, баки, реакторы, трубы и другое оборудование химической индустрии изготавливается из аустенитных нержавеющих сталей. Минимально допустимой маркой является 1.4404 (AISI 316L); зачастую требуются высоколегированные марки с содержанием молибдена до 6%. Выбор необходимой марки определяется конечно задачей и требует квалифицированного подхода. Пищевая промышленность Сегодня нержавеющая сталь вместе со стеклом и некоторыми видами пластмасс является практически единственным материалом, который одобрен как сырье для изготовления оборудования для производства, хранения и транспортировки пищевых продуктов. Это обусловлено высокими требованиями по гигиене, токсичности и др. Гигиена имеет наиважнейшее значение в пищевой индустрии. Она в значительной мере определяет качество продукта на всем пути от сырья, через технологический процесс, к потребителю. Уже сейчас существуют и, определенно, будут ужесточены в будущем строгие ограничения на растворимость тяжелых металлов, имеющихся в материале из которого изготовлено оборудование, находящееся в контакте с продуктами. Согласно европейским рекомендациям количество хрома и никеля, растворенного из стали в ходе стандартного теста по ISO 6486/1, допускается не выше 2 мг/дм2. Для аустенитных сталей количество растворенных никеля и хрома меньше чем 0,02 мг/дм2 или, другими словами, около 1% от допустимого значения. Обычно для производства оборудования пищевой промышленности используются марки нержавеющей стали 1.4301(AISI 304) и 1.4401(AISI 316); в очень редких случаях могут потребоваться высоколегированные марки. Важным фактором является хорошая и гладкая (без изломов, неровностей и царапин) поверхность металла. Стандартный вид отделки 2B является достаточным, однако иногда необходима полировка (электролитическая). Шероховатость (Ra) поверхности обычно не превышает 0,6 мкм. Дом — это место, где каждый впервые сталкивается с нержавеющей сталью. Нержавеющая сталь является идеальным материалом для кухонной посуды. сталь — это материал, связанный с высоким уровнем жизни и поэтому ее использование в быту будет расти вместе с повышением уровня жизни. Огромное внимание на нержавеющий лист обратили архитекторы, он стал одним из основных отделочных материалов. Все чаще и чаще обычные люди покупают изделия из нержавеющей стали в свои дома и квартиры. Сейчас модно иметь холодильник, кухонную плиту из нержавеющей стали, не говоря уже о столовых приборах и кастрюлях. Целлюлозно-бумажная промышленность Практически все оборудование целлюлозных заводов и большая часть бумагоделательных изготавливаются из нержавеющих сталей. Минимально допустимой маркой является 1.4401(AISI 316), но уже на современных предприятиях с циркуляцией жидкостей и замкнутым оборотным циклам эта марка неэффективна и должны использоваться стали с минимальным содержанием молибдена 3-6%. Выбор марки стали является работой для специалистов. На каждый современный крупный завод расходуется около 3000-5000 тонн нержавеющей стали, причем большая ее часть приходится на трубы. В этой области по всему миру в ближайшем будущем ожидаются значительные инвестиции. Электроэнергетика Сегодня большая часть энергии в мире производится путем сжигания полезных ископаемых (уголь, нефть или газ) или в атомных электростанциях. В обоих случаях использование (в море или на суше) и до получения электрической энергии – везде нержавеющая сталь. Также и в атомной энергетике. В этой области всегда применяются специальные, высоколегированные стали, так как требования к материалам, используемым здесь, предельно высоки. Защита окружающей среды В данной области еще много предстоит сделать, поскольку реально работа по защите окружающей среды только начинается. Современное общество окончательно поняло важность данной проблемы и пытается законодательным путем (а в ряде случаев и добровольно) предпринять действия по уменьшению вредного воздействия на природу. Давно действующие заводы, цеха, электростанции закрываются или модернизируются путем сооружения замкнутых оборотных схем для жидкостей и очистки газа. Улавливаемая пыль очищается или пускается в переработку. Новые заводы строятся с учетом удовлетворения высоких требований с точки зрения охраны окружающей среды. Охрана окружающей среды является огромной областью деятельности и значительные инвестиции вкладываются в нержавеющую сталь. Используется широкий диапазон марок: от обыкновенной 1.4301(AISI 304) до высоколегированных специальных сталей. Транспортное машиностроение За последние годы резко возросла необходимость в транспортировке товаров, различных материалов и жидкостей. Одновременно встала задача уменьшить стоимость и повысить безопасность перевозок ( многие материалы и жидкости чрезвычайно опасны). Решением этой проблемы является специальные транспортировочные контейнеры и емкости. С целью снижения стоимости созданы так называемые многоцелевые емкости-контейнеры из нержавеющей стали, в котором можно перевозить в одном рейсе, к примеру, молоко, а в следующем – скипидар. Их столько необходимо в промежутках между рейсами промыть и продезинфицировать. Из-за такой многофункциональности для их изготовления применяются высоколегированные марки сталей, обычно 1.4401(AISI 316) или даже лучшие. Транспортное машиностроение является громадным рынком для нержавеющих сталей. В автомобильной промышленности более всего нержавеющая сталь используется для производства выхлопных труб и катализаторов, на изготовление которых идут ферритные или аустенитные марки. За год производятся миллионы автомобилей и на каждый расходуется 10-20 кг нержавеющей стали в виде указанных деталей. Нержавеющими сталями называются стали содержащие минимум 12% хрома, который образует защитную пленку из оксида хрома на поверхности металла. Эта пленка является весьма инертной и таким образом, стали становятся коррозионностокими, нержавеющими. Если пленка разрушается под действием механических или химических воздействий, то в этом месте сталь теряет свою коррозионностойкость. К счастью, это пленка обладает способностью восстанавливаться в присутствии кислорода. Домашнее хозяйство В домашнем хозяйстве всегда можно встретить различную продукцию из нержавеющей стали — трубы, нержавеющий уголок и лист, отводы из нержавейки. Это идеальный материал для изготовления ложек, вилок, сковород, кастрюль и другой кухонной утвари. Внутренние части высококачественных посудомоечных и стиральных машин изготавливаются из нержавеющей стали, также как и высококлассные мясорубки. Нержавеющая сталь – материал, связанный с понятием высокого уровня жизни и таким образом объем ее использования в домашнем хозяйстве растет месте с уровнем жизни. Италия, Германия и Франция являются наиболее известными странами — производителями высококачественной бытовой техники. Строительство и архитектура Нержавеющая сталь предлагает много интересных возможностей для архитекторов и дизайнеров. Она хорошо комбинируется со стеклом, камнем, деревом и другими материалами. Другими словами, может быть прекрасно приспособлена для отделки фасадов и интерьеров общественных зданий. Как кровельный материал она также превосходна. Уличная мебель, сделанная из нержавеющей стали, красиво выглядит и практически не изнашивается. Нержавеющая сталь — это материал очень практичный, одновременно благородный и эстетичный. Благодаря разнообразию марок и видов поверхности он в состоянии удовлетворять разные условия, которые появляются перед строительными и отделочными материалами. Нержавеющая сталь была изобретена около ста лет назад. Она была использована при строительстве и дизайне крупнейших торговых центров — La Defense в Париже, Canary Wharf в Лондоне, Sony Center в Берлине и Petronas Towers в Куала Лумпур. За эти годы она заняла одно из лидирующих мест среди наиболее важных материалов в мире. Сейчас, в отличие от многих других материалов, она умеренно находится в на подъеме своего цикла жизни. Рост потребления нержавеющей стали на протяжении последних десятилетий составлял 4-6% в ГД. Нержавеющая сталь — это сплав железа с хромом. Её антикоррозийные свойства появляются благодаря наличию на поверхности металла слоя оксида хрома. Этот защитный слой очень устойчив и даже после механического или химического повреждения быстро приобретает свой прежний вид и антикоррозийные качества металла остаются без изменений. Ввиду того, что в нашем поле зрения не видно материала, который мог бы, даже частично, заменить нержавеющую сталь, у нас есть все основания надеяться, что она сохранить и даже упрочит свои позиции. В нашей компании Вы можете купить нержавейку, нержавеющую сталь в любом асортименте по приемлемой цене.

Как определить свойства нержавеющей стали по маркировке

Нормативные документы устанавливают правила, по которым маркируется нержавейка:

- Первое число названия показывает количество углерода в сплаве. Пример: в стали типа 20Х13 – количественный показатель углерода равен 0,2 %, а сплаве марки 08Х18Т1 – 0,08 % углерода.

- Буква обозначает химический элемент. К примеру, «М» указывает на наличие марганца, «Х» – хрома, а «Н» – никеля. После букв ставят цифры, говорящие о содержании элемента в сплаве в процентах.

В основном, правила маркировки нержавеющей стали не отличаются от общепринятых обозначений иных типов стальных сплавов.

Сферы применения изделий

К наиболее популярным маркам высоколегированных сплавов, относящихся к различным классам по своей структуре, следует отнести:

- мартенситные, которые характеризует следующий химический состав: хром — 8-19%, марганец — не более 1,2%, кремний — 0,6-3%, углерод — 0,12–0,7%; это 07Х16Н4Б, 20Х17Н2, 65Х13, 13Х11Н2В2МФ, 25Х13Н2, 20Х17Н2, 11Х11Н2В2МФ, 40Х10С2М, 30Х13, 15Х11МФ, 40Х9С2 и др.;

- ферритные сплавы, отличающиеся следующим составом: хром — 12–30%, марганец — до 0,8%, кремний — 0,8–2%, углерод — 0,07–0,15%; это 08Х18Тч, 12Х17, 15Х28, 10Х13СЮ, 15Х25Т, 08Х17Т, 08Х13 и др.;

- мартенситно-ферритные, имеющие следующий химический состав: хром — 11–18%, марганец — 0,5–0,9%, кремний 0,4–0,8%, углерод — 0,12–0,22%; это 12Х13, 14Х17Н2, 15Х12ВНМФ и др.;

- аустенитно-мартенситные, состав которых содержит: хром — 14–18%, марганец и кремний — до 0,8%, углерод — 0,05–0,9%; это 07Х16Н6, 08Х17Н5М3, 08Х17Н6Т, 09Х15Н8Ю1 и др.;

- аустенитно-ферритные, содержащие в своем составе следующие элементы: хром — 19–25%, марганец — 0,5–9%, кремний — 0,8–4,5%, углерод — 0,08–0,2%; это 15Х18Н12С4ТЮ, 12Х21Н5Т, 03Х22Н6М2, 03Х23Н6 и др.;

- аустенитные, в состав которых входят: хром — 10–19%, никель — 2,8–25%, марганец — 0,6–15%, кремний — 0,4–0,8%, углерод — 0,05–0,21%; это 12Х18Н12Т, 20Х25Н20С2, 31Х19Н9МВБТ, 45Х14НМВ2М, 08Х10Н20Т2, 12Х25Н16Г7АР и др.

Для понимания того, насколько большое значение в современной промышленности имеют стали с высоким содержанием легирующих элементов, можно привести примеры сфер применения отдельных марок таких сплавов.

Сталь популярной марки 12Х17 широко используется для производства кухонной посуды и предметов домашнего обихода. Ограничением использования такой стали является то, что изделия из нее нельзя соединять при помощи сварки.

Физические характеристики стали марки 12Х17

Из высоколегированных сталей марок 12Х13, 08Х13 и 20Х13 изготавливают детали гидравлических устройств, изделия, подвергающиеся в процессе эксплуатации ударным нагрузкам и работающие в условиях слабоагрессивных сред.

Сталь марки 95Х18 отлично противостоит износу, поэтому из нее производят элементы шарикоподшипников для ответственных установок, втулки, ножи и другие инструменты. 30Х13 и 40Х13 — марки высоколегированных сталей, из которых изготавливают компрессорные клапанные пластины, детали автомобильных карбюраторов, пружины различного назначения, измерительный и медицинский инструмент.

Это лишь небольшой перечень сфер применения, в которых без использования высоколегированных сталей благодаря их уникальным характеристикам просто не обойтись.

Маркировка нержавеющей стали AISI

Маркировку AISI ставят не только на продукции, поступающей из США. Сегодня такую отметку проставляют уже и на российской, китайской или европейской. AISI – это система классификации, которую впервые приняли в Соединенных Штатах, что и отражено в ее названии: A – American (американский), I – Iron (чугун), S – Steel (сталь), I – Institute (институт). Такой классификатор полюбился производителям, покупателям продукции и трейдерам.

Легированная и углеродистая сталь промаркирована четырехзначным кодом. В нем первая цифра – это главный легирующий элемент, вторая – вторичный легирующий компонент, третья и четвертая – указывают на наличие углерода в сплаве.

- 1ZZZ – углерод (C);

- 2ZZZ – никель (Ni);

- 3ZZZ – сплав хрома с никелем (Cr+Ni);

- 4ZZZ – молибден (Mo);

- 5ZZZ – хром (Cr);

- 6ZZZ – сплав хрома с ванадием (Cr+V);

- 7ZZZ – вольфрам (W);

- 8ZZZ – сплав никеля, хрома, молибдена (Ni+Cr+Mo);

- 9ZZZ – силицид марганца (Si+Mn)

Пониженное количество углерода в сплаве обозначается литерой «L», расположенной в конце. Если же «L» появляется в середине маркировки, то она обозначает легирование свинцом, что делается в целях улучшения механических свойств нержавейки, подвергаемой обработке. Расположенная в конце «N» указывает на азотную обработку. Это делается для того, чтобы повысить при других равных условиях предел прочности. «B» в середине обозначает легирование сплава бором.

Просто и доступно про углеродку и нержавейку

Начнем с разъяснения, что устоявшаяся терминология не очень точно отражает саму суть противостояния: название «углеродистая» говорит о составе стали, а «нержавеющая» – о ее способности противостоять коррозии, то есть понятия, в принципе, не очень сравнимые.

Нож Hiroo Itou, выполненный по технологии «дамаск» из нержавеющего сплава. Не подвержен коррозии, но его режущие свойства не так хороши, как у углеродки

Что имеем по факту?

- Любая сталь содержит какое-то количество углерода. Соответственно, углеродистая – в большей степени, но и в так называемой нержавейке этот элемент тоже присутствует.

- Почти любая сталь ржавеет. Нержавеющая – тоже (при совсем суровых условиях).

Почему названные материалы ржавеют с разной скоростью?

- Железо в составе углеродистой стали быстро окисляется, когда углерод контактирует с кислородом в составе воздуха или воды.

- В нержавеющей стали есть присадки (хром, молибден), которые делают ее более устойчивой к окислению и, соответственно, коррозии.

Способность или неспособность сопротивляться коррозии (ржавчине) – это главное и принципиальное отличие одной стали от другой. Но есть и другие, не менее важные для выбора.

Нож Santoku Всемогущий из углеродистой стали Shirogami: требует чуть более тщательного ухода, но обладает отличными режущими свойствами

В каких сферах применимы свойства нержавеющей стали

С момента своего появления стали с высоким показателем коррозийной стойкости использовались исключительно в высокотехнологичном промышленном производстве: атомной энергетике, машино- и авиастроении, нефтехимической отрасли. Однако в наше время нержавеющие стали начали применяться в самых разных сферах жизни.

Вот основные сферы использования нержавейки:

- Машиностроение. Механические свойства нержавеющей стали активно используются при изготовлении станков и оборудования для промышленных предприятий, а также в автомобилестроении. При этом чаще всего применение находят аустенитные и ферритные типы.

- Химическая промышленность. Эта сфера производства предполагает использование агрессивных веществ, для хранения которых необходимы емкости и специально созданное оборудование. Для их изготовления используют аустенитные сплавы. При этом трубы, оборудование и сосуды не испытывают воздействия химических веществ, поэтому сохраняют эксплуатационные характеристики.

- Энергетика. В данной отрасли используются исключительно материалы, имеющие высокую прочность, поскольку особо важна надежность всех рабочих узлов.

- Целлюлозно-бумажная промышленность. Оборудование для этой отрасли практически полностью производится из нержавеющей стали.

- Пищевая промышленность. Сегодня к процессу производства, перевозке и хранению продуктов выдвигают высокие требования. Для изготовления оборудования может быть использована исключительно нержавеющая сталь, стекло и ряд видов пластика, которые дают высокий уровень гигиены.

Пищевая промышленность требует, как правило, использования сплавов, в которых не должно быть много компонентов, поскольку на приборы не воздействуют ни высокие температуры, ни агрессивные среды и вещества. В производстве холодильных установок используют материалы с повышенной морозостойкостью.

- Авиационная и космическая области. Здесь нержавеющие стали особых типов используют для производства ракет, самолетов и космических кораблей.

- Строительство. В данной сфере сталь нашла применение в дизайне. Листы нержавейки не царапаются и на них не остаются отпечатки пальцев рук.

Нержавеющая сталь очень популярна за счет своих особых свойств, которые и определили области ее применения. Простые углеродистые стали не обладают такими уникальными характеристиками. Современная промышленность выпускает большое количество марок нержавейки. Это дает возможность подобрать необходимую сталь, которая «впишется» в процесс и поможет успешно решить поставленную задачу.

Состав и добавки

Куски высокоуглеродистой стали 1095 и стали 15n20 с большим количеством никеля.

Сталь представляет собой сплав железа с углеродом. От последнего элемента зависит жесткость материала.

Различают следующие типы стали:

- низкоуглеродистая;

- среднеуглеродистая;

- высокоуглеродистая.

Ножи из нелегированной стали (без добавок) обладают гибкостью, но подвержены коррозии, неустойчивы к повреждениям. Для усовершенствования характеристик металла в сплав добавляют примеси. В таблице представлен список используемых добавок (кратко приведены разъяснения их функций).

| Элемент | Функции |

| Марганец (Mn) | Обеспечивает прочность, позволяет сделать любую форму лезвия. Присутствует в большинстве стальных сплавов. |

| Молибден (Mo) | Позволяет закаливать сталь до высокого уровня жесткости, делает клинок теплостойким, снижает ломкость лезвия. |

| Хром (Cr) | Защищает от воздействия ржавчины. |

| Ванадий (V) | Отвечает за устойчивость к воздействию химических веществ, повышает упругость. Увеличивает срок эксплуатации изделия. |

| Кремний (Si) | Снижает восприимчивость материала к механическому воздействию, повышая прочность. |

| Никель (Ni) | Предотвращает гниение стали, повышает устойчивость к коррозии. |

| Вольфрам (W) | Повышает прочность, усиливает антикоррозионные свойства. |

Сера и фосфор относятся к технологическим примесям. Первый элемент снижает твердость и прочность металла, в качественных сплавах процентное содержание не превышает 0,065. Фосфор повышает хрупкость стали. Данный элемент присутствует во всех сплавах, но максимальный уровень вещества в сплаве составляет 0,045%.

Применение легированной стали

Сфер использования настолько много, что их сложно перечислить. Скажем только о некоторых производствах:

- Инструменты для медицины, в том числе острые режущие предметы.

- Лезвия.

- Подшипники и прочие детали с высокой радиальной и опорной нагрузкой.

- Резцы, фрезы, сверла и прочая оснастка для станков по металлообработке.

- Корпуса для техники и приборов.

- Нержавеющая посуда – ведра, тазы и пр.

- Делали для автомобилестроения.

Это и многое другое можно изготавливать из данного вещества. Любые задачи, которые требуют превосходных прочностных качеств, могут рассчитывать на легированную сталь.

Свойства

В зависимости от легирующих компонентов они могут быть различными, но в целом улучшаются следующие характеристики:

- Коррозийная устойчивость. Иногда достаточно только обработать верхний слой защитным составом, но как быть с деталями, которые постоянно соприкасаются с влагой и кислородом? Ответ простой – легировать.

- Прочность.

- Твердость.

- Отсутствие хрупкости.

- Стойкость к нагрузкам на растяжение и сжатие.

- Нужный уровень вязкости и предела текучести.

- Уменьшение намагниченности.

Производство

Основной способ – металлургический. В ходе него в расплавленный металл добавляют нужное количество примесей. Затем задаются дополнительные условия, в которых диффузия или иные реакции проходятся с более высокой скоростью.

Второй вариант легирования – нанесение поверхностного слоя таким образом, что вещества начинают взаимное проникновение друг в друга.

Источники

- https://kuban-stan.ru/drugoe/vysokolegirovannaya-stal-eto-nerzhavejka-ili-net.html

- https://tk-metal.ru/stal/visokolegirovannaya-stal-marki-kharakteristiki-primenenie.html

- https://stroy-podskazka.ru/stal/vysokolegirovannaja/

- https://elton-zoloto.ru/metalloobrabotka/chto-takoe-vysokolegirovannaja-stal.html

- https://FB.ru/article/253463/vyisokolegirovannaya-stal-opisanie-tehnologiya-svarki-markirovka-i-osobennosti

- https://www.rocta.ru/info/legirovannaya-stal-chto-ehto-takoe-marki-sostav-vidy-i-primenenie/

- https://ismith.ru/metal/markirovka-vysokolegirovannoj-stali/

Маркировка легированных сталей

Обозначение легированных сталей осуществляется при помощи букв и цифр, которые указывают на состав сплава. Буквы соотносятся с химическими элементами, входящими в состав легированной стали, а цифры – с их содержанием в процентах. Для расшифровки химического состава легированных сталей можно использовать эту таблицу:

| Маркировка | Элемент |

| Х | Cr – хром |

| Н | Ni – никель |

| М | Mo – молибден |

| С | Si – кремний |

| Г | Mn – марганец |

| В | W – вольфрам |

| Т | Ti – титан |

| Ю | Al – алюминий |

| Д | Cu – медь |

| Б | Nb – ниобий |

| К | Co — кобальт |

Цифры, стоящее в начале марки, показывает среднее содержание углерода (одна цифра – десятая доля процента, две – сотая), а если марка начинается с буквы, то содержание углерода – 1% или выше. Например, 18ХГТ состоит из 0,18% углерода, и примерно по 1% приходится на хром, марганец и титан; 2Х17Н2 – 0,2% углерода, 17% хрома и 2% ниобия. Иногда в маркировке стали встречаются и вспомогательные обозначения (русская буква в начале марки): Р – быстрорежущая, Э – электротехническая, А – автоматная, I – шарикоподшипниковая и т.д.

Обратите внимание на то, что не существует универсальной системы обозначения марок стали. Российские марки нержавеющей стали (ГОСТ) имеют зарубежные аналоги: европейские (EN), американские (AISI), немецкие (DIN).