Нержавеющую сталь обрабатывают уже более 100 лет, но до сих пор эта процедура сопряжена с технологическими сложностями. Из нержавейки выполняют множество деталей, постепенно вытесняющих углеродистую сталь, которая уже не выдерживает возрастающие нагрузки: для современных механизмов порог прочности углеродистых сталей слишком низок. Прочность и стойкость нержавейки, которая не меняет своих свойств при высокой температуре, давлении и воздействии агрессивных сред, влечет за собой сложность ее механической обработки.

Особенности обработки нержавеющей стали

обработка детали из нержавейки на токарном станке

Твердость и предел растяжимости нержавеющей стали и углеродистой почти одинаковы. Однако совпадают лишь механические значения. Отличается микроструктура, способность к упрочнению во время обработки, устойчивость к коррозии.

При обработке резанием нержавейка сначала упруго деформируется, потом обрабатывается легко, после чего переходит в стадию упрочнения. На этой стадии резание возможно только при значительном увеличении усилий. Все эти стадии проходит во время обработки и обычная сталь, но высоколегированная упрочняется намного заметнее.

Главные проблемы при токарной обработке стали:

- деформационное упрочнение;

- удаление стружки;

- ресурс рабочего инструмента.

Вязкость. Дополнительную сложность обработке придает пластичность сталей, особенно характерная для жаропрочных марок. Стружка не обламывается, как у углеродистой стали, а завивается длинной спиралью.

Низкая теплопроводность. Слабая теплопроводность нержавейки — ее преимущество при использовании, но недостаток при обработке. В месте резания температура значительно увеличивается, поэтому необходимо охлаждать металл с помощью специальных жидкостей. Они не только устраняют жар, но и предупреждают образование наклепа, облегчают обработку. Наклеп появляется на рабочем инструменте, изменяет его форму и приводит в негодность. Поэтому чаще всего легированные стали обрабатывают на невысоких скоростях и специальными инструментами.

Сохранение свойств. При воздействии жара сталь не теряет твердость и прочность. Это свойство наиболее выражено у жаропрочных сталей и в комбинации с наклепом оно вызывает скорейший вывод из строя резаков, не дает возможность работать на больших скоростях.

Абразивные соединения. В составе нержавеющей стали присутствуют карбидные и интерметаллические соединения микроскопической величины. Повышенная твердость делает их подобием абразива. Резаки стачиваются и требуют постоянной правки и переточки. Трение при токарной обработке нержавейки на порядок больше, чем во время точения углеродистых сплавов.

Неравномерное упрочнение. В процессе точения материал упрочняется неравномерно. Это не очень важно при обработке маленьких деталей. Но серьезно скажется на качестве вала или другой крупной детали.

Травление – отлично скрывает следы после сварки нержавейки

Травильная процедура нержавейки также выполняется достаточно часто. Ее используют после термообработки, холодной и горячей деформации стали. Эта операция удаляет дефекты, образующиеся на поверхности нержавейки при разных видах термообработки и применения сварочного аппарата. Травление убирает следы окалины и цвет побежалости. Кроме того, оно способствует обновлению на стальных изделиях пассивного слоя, защищающего металл от негативного воздействия повышенных температур.

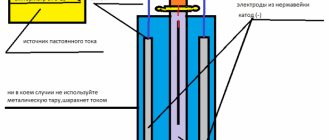

В промышленных условиях травление осуществляется с помощью расплавленных щелочных составов либо растворов (водных) кислот без воздействия электролиза или с таковым. Если используется кислота, операция производится в два этапа. Сначала нержавейку помещают в ванну с сернокислым раствором, затем – в азотнокислую среду. Щелочное травление подразумевает обработку стали расплавом каустической соды. Она не изменяет структуру металла и при этом отлично разрушает оксидную пленку на его поверхности.

В быту и в небольших частных мастерских травление выполняется с помощью специальных пастоподобных составов. Процедура может осуществляться даже неподготовленным человеком. Травильная паста представляет собой желеобразную прозрачную жидкость. Ее делают из плавиковой и азотной кислоты. В подобных составах отсутствует потенциально небезопасная соляная кислота и вредные для здоровья человека хлориды.

Травильная паста для нержавеющей стали

Травильная паста наносится на очищенное изделие (его следует помыть и качественно обезжирить любым подходящим средством) и оставляется на поверхности на определенное время (оно указывается на упаковке). В большинстве случаев обработка нержавейки происходит на протяжении 10–60 минут. После этого травильная паста смывается. Для этих целей используют большое количество обыкновенной воды.

Травильная паста изготавливается разными фирмами. На отечественном рынке популярностью пользуются далее указанные составы:

- SAROX TS-K 2000 – паста, которую можно использовать на любых нержавеющих поверхностях (в том числе и на вертикальных). Она гарантирует получение привлекательно вида сварного шва и надежную защиту металла от температурных воздействий. Эта травильная паста очищает нержавейку всего за 10 минут.

- Avesta BlueOne – состав для эффективного восстановления нержавеющих поверхностей, удаления с них следов коррозии и сварочных мероприятий, придания изделиям блеска. Обработка стали такой пастой должна продолжаться около 45 минут. При этом температура окружающей среды не может быть меньше +5°.

- Stain Clean от ESAB – паста с замечательным травильным эффектом. Ее не требуется каким-либо образом подготавливать, состав готов к использованию прямо из бутылки.

Важно! Любая паста наносится на очищенную заранее поверхность посредством кислотостойкой кисти и пластиковой лопатки.

Удаление стружки

стружка нержавейки формирует длинные спирали

Скопление длинных спиральных стружек нарушает процесс обработки. Поэтому, с учетом способности нержавейки к упрочнению во время деформации, разрабатываются особые конструкции стружколомов. Кроме этого, используется интенсивная обработка поверхности охлаждающей смазкой.

Смазка подается изнутри резака под высоким давлением чтобы:

- быстро и заметно снизить температуру резака;

- убрать стружку подальше от резака, чтобы не ускорять его износ;

- раздробить стружку на небольшие частички, которые проще смыть из рабочей зоны.

При токарной обработке изделий из нержавеющей стали широко используется охлаждение под высоким напором. Распыляется раствор непосредственно в место обработки. Попадая на горячую поверхность, жидкость испаряется и отбирает часть тепла. Поверхность охлаждается. Минус этого способа — большой расход охлаждающей жидкости. Но зато срок использования инструмента увеличивается в шесть раз.

В оборонной и высокоточной промышленности сталь при обработке охлаждается углекислотой при температуре -78 градусов. Это дорогой и самый эффективный способ.

Форма стружколома также очень важна. Геометрия его должна быть положительной, чтобы снизить образование тепла. Передний угол с положительным значением уменьшает самоупрочнение материала и появление наплыва на поверхности резака, устраняя главные причины повреждений во время токарной обработки стали.

Стружколом следует использовать только специализированный, для легированных сталей, хотя стружколомы обычно выпускают универсальными, для работы с самыми разными металлами. Производятся специальные стружколомы и резаки для чистовой, черновой и получистовой резки нержавейки. Они выдают наилучшие результаты и увеличивают производительность труда.

Процесс шлифования и полировки

Представленный сплав используется не только для производства различных деталей, но и для изготовления декоративных предметов. Чтобы обеспечить красивый внешний вид нержавеющих поверхностей, производится процедура их шлифования и полировки.

Шлифование

Этот процесс позволяет устранить или уменьшить выраженность дефектов на поверхностном слое материала. Выполняется он вручную или при помощи автоматизированных станков (если нужно сделать большой объем работ). Чаще всего используются такие станки:

- ленточный пневмонапильник;

- аппараты, на которых крепятся шлифовальные ленты;

- барабанно-ленточная машинка.

В домашних условиях шлифовку нержавейки производят с применением абразивных листов. Вся работа осуществляется в такой последовательности:

- удаление сварного шва и прижогов;

- ограничение обрабатываемой области металла при помощи алюминиевого скотча (в 2–3 слоя);

- осуществление поступательно-возвратных движений с применением ручного инструмента, при этом нужно контролировать давление на нержавеющую сталь;

- устранение алюминиевой ленты и ошкуривание последующих областей изделия.

Чтобы при шлифовке нержавейки не испортить материал, нужно предварительно подобрать зернистость абразивной ленты. Для этого используют черновые заготовки металла. А также обработка изделий производится лепестковым кругом.

Полирование

Полировка нержавеющей стали придает ей металлический блеск, делает внешний вид привлекательным. Эта процедура тоже выполняется вручную или на автоматических станках. А также применяется химическая, электрическая и плазменная полировка. В домашних условиях более распространены механические способы.

Полировка нержавеющей стали – финишная стадия работы с представленным материалом, придающая ему товарный вид. На производстве или в домашних условиях производится она войлочным кругом.

Полировка нержавейки — вариации

Самоупрочнение стали во время деформации

Более склонен к самоупрочнению аустенитный тип нержавейки, что доставляет дополнительные сложности при любом виде его обработки. Чем сильнее упрочняется материал, тем быстрее изнашивается резак. Эта проблема менее выражена при использовании специальных режущих пластинок. Поверхности их изнашиваются дольше, а рабочие кромки острее обычных. Острые режущие поверхности успевают обработать деталь до самоупрочнения стали и появления наплывов.

Задача усложняется при работе в несколько этапов. Иногда за один подход невозможно выбрать достаточно металла. Тогда это делают поэтапно. Эффективнее за два подхода снять по 3 мм стали, чем за один 6 мм. Рекомендуется также снимать неодинаковый слой металла за первый и второй подходы, например, 4 мм и 2 мм.

Шлифование и полировка (сатинирование)

Нержавеющая сталь благодаря целому перечню достоинств одинаково успешно применяется для изготовления изделий как практического, так и чисто декоративного назначения. Чтобы придать их поверхности привлекательный внешний вид, а также добиться достижения требуемого уровня шероховатости, их часто подвергают шлифованию и полировке, которые обозначаются одним общим термином – сатинирование. Такое название данные методы обработки получили из-за того, что после их выполнения поверхность нержавейки напоминает по своей текстуре ткань атлас или сатин.

Обработка сварочного шва на нержавейке начинается с выведения поверхности до мелких рисок посредством болгарки с лепестковым кругом

Кроме придания поверхности изделия из нержавеющей стали привлекательного внешнего вида, шлифование позволяет устранить поверхностные дефекты металла или сделать их практически незаметными. Как шлифование, так и полировка нержавеющей стали может выполняться вручную или при помощи специальных устройств, работающих на электрическом или пневматическом приводе. Из наиболее распространенных аппаратов, применяемых для шлифования, следует выделить:

- пневмонапильник ленточного типа;

- шлифовальную машинку барабанно-ленточного типа;

- другие устройства, предполагающие использование шлифовальных лент.

В домашних условиях шлифование чаще всего выполняется вручную, для чего могут потребоваться шлифовальные листы или инструменты, которые называются шлифками. В отличие от условий домашних мастерских, на производственных предприятиях шлифование нержавейки выполняется с использованием специального оборудования.

Шлифовку нержавейки начинают с зерна 180, затем 320 и 600, а заканчивают полировкой войлочным кругом

Когда для шлифования нержавеющей стали применяется ручной инструмент шлифок, такая обработка выполняется в следующей последовательности.

- Если детали из нержавейки были соединены при помощи сварки, то с их поверхности удаляют прижоги и сварной шов.

- Ту часть поверхности, которая первой будет подвергнута шлифованию, следует ограничить, используя для этого клейкую алюминиевую ленту (она наклеивается в два-три слоя).

- Область поверхности, которая не заклеена защитной лентой, обрабатывается при помощи возвратно-поступательных движений шлифка, при этом давление, оказываемое на инструмент, не должно быть слишком сильным.

- После достижения требуемого результата шлифовки алюминиевой лентой заклеивается уже обработанная часть, а обработке подвергается тот участок, который с ней граничит.

В тех случаях, когда использование шлифка является нецелесообразным, для обработки нержавейки используют шлифовальные листы. Чтобы правильно подобрать такой шлифовальный инструмент по его зернистости, используют пробные черновые детали.

Для шлифования и полировки нержавейки также могут использоваться токарные станки, на которые устанавливаются специальные круги. Выполнять такие отделочные операции с применением токарного станка можно как в производственных, так и в домашних условиях, если такое оборудование имеется в оснащении вашей домашней мастерской. Для эффективного выполнения этих технологических операций могут быть использованы даже простейшие модели токарных станков.

» data-lazy-type=»iframe» src=»data:image/gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″>

Режущий инструмент

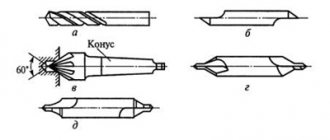

резцы для обработки нержавейки

Эффект самоупрочнения приводит к быстрому износу резаков. Поэтому разрабатываются специальные формы кромок, переднего угла и особых материалов для резаков по нержавеющей стали.

Существует два вида специализированных режущих инструментов:

- с химически осажденным покрытием режущей кромки (CVD);

- с физически осажденным покрытием (PVD).

Инструменты с химически осажденными покрытиями (CVD) позволяют обрабатывать на токарных станках нержавейку на высоких скоростях, дольше не изнашиваются. Но эти резаки очень тяжело править.

Инструменты с физически осажденными покрытиями (PVD) применяются для аустенитных нержавеек. Они тоньше, чем CVD, с ровной поверхностью и острой режущей частью. Но изнашиваются они быстрее (так как толщина покрытия меньше), работают на меньших скоростях.

Виды резцов

Наивысшую износостойкость показывают резцы с покрытием TiC из твердых сплавов. В процессе производства их цианируют или азотируют. Дорогой и очень эффективный способ укрепления пластин — покрытие нитридом бора кубическим.

Твердосплавные резцы ВК3, Т15К6 и Т30К4 достаточно прочны, тверды и длительное время не изнашиваются. Большей вязкостью отличаются Т5 К110 и Т5К7, они изнашиваются быстрее. А вот для ударных нагрузок предпочтительнее использовать пластины с напайками высокой вязкости ВК8 и ВК6А.

Заточка резцов

Оборудование для работы с коррозионностойкими сталями

К токарным станкам, на которых планируется резать заготовки из нержавейки, предъявляется комплекс требований, таких как:

- повышенная жесткость механизмов, позволяющая воспринимать большие силы резания;

- высокая стойкость к вибрациям системы «станок – режущий инструмент – деталь» при значительных ударных нагрузках;

- запас мощности станка для обеспечения значительной подачи.

Наибольшую точность размеров и минимальную шероховатость обеспечивают станки с ЧПУ, особенно они эффективны при обработке заготовок со сложной поверхностью с криволинейными образующими.

К современным технологическим приемам, применяемым при обработке нержавеющей стали на токарных станках, относится введение в зону реза:

- ультразвуковых колебаний, уменьшающих силу трения;

- слабых токов, позволяющих снизить электродиффузионный и окислительный износ инструмента.

Технологии обработки

Существуют приемы, позволяющие минимизировать отрицательные свойства нержавеющей стали:

- минимизировать толщину снимаемого слоя металла и увеличить скорость вращения шпинделя — обработанная таким образом поверхность получится более шероховатая;

- использовать кислоту в качестве смазки — значительно повышает износостойкость резаков, предотвращает появление наклепа, но приводит к быстрому разрушению токарного станка, а также плохо влияет на здоровье человека.

Видеоролик демонстрирует процесс изготовления штуцеров из нержавеющей стали: