Сталь Р12 – это быстрорежущий сплав, который активно применяется в промышленности для изготовления разного рода режущего инструмента. Этот металл благодаря своим прочностным характеристикам нашёл своё применение и в ножевом производстве. Изделия из него обладают прекрасными рабочими свойствами, высокой твёрдостью и износостойкостью – то есть базовыми параметрами качественного ножа.

Быстрорез Р12.

Специфика материала и его общая характеристика

Название Р12 – это не простой набор букв, а маркировка, в который скрыты некоторые сведе́ния о сплаве:

- «Р» – этой буквой маркируются все быстрорежущие стали, от английского названия rapid (скорость);

- 12 – это процентное содержание в металле вольфрама, который образует очень твёрдые химические соединения – карбиды, резко увеличивающие прочность и красностойкость.

Быстрорезы уже давно применяются для создания клинков холодного оружия, что обусловлено их следующими характеристиками:

- хорошая горячая твёрдость, которая характеризует то, какую температуру сталь может выдержать без потери рабочих качеств;

- повышенная красностойкость – указывает, сколько времени сплав будет выдерживать такую температуру;

- большая стойкость к износу и внешним нагрузкам.

В итоге ножи из Р12 будут обладать крепкими лезвиями, которые без проблем могут выдерживать серьёзные механические воздействия без деформации структуры изделия.

Высокая твёрдость – характерная черта подобных режущих инструментов, это важное свойство влияет и длительность службы, и на качество реза. Хоть такой сплав и переносит изгибающие нагрузки, его слабым местом является повышенная хрупкость, так как твёрдый металл подвержен ломкости.

Расшифровка обозначения марок сталей

Изначально быстрорежущая сталь как материал для изготовления режущих инструментов была изобретена британскими специалистами. С учетом того, что инструмент из такой стали может использоваться для высокоскоростной обработки металлов, этот материал назвали «rapidsteel» (слово «рапид» здесь как раз и означает высокую скорость). Такое свойство данных сталей и придуманное им в свое время английское название послужили причиной того, что обозначения всех марок данного материала начинаются с буквы «Р».

Правила маркировки сталей, относящихся к категории быстрорежущих, строго регламентированы соответствующим ГОСТ, что значительно упрощает процесс их расшифровки.

Первая цифра, стоящая после буквы Р в обозначении стали, указывает на процентное содержание в ней такого элемента как вольфрам, который во многом и определяет основные свойства данного материала. Кроме вольфрама быстрорежущая сталь содержит в своем составе ванадий, молибден и кобальт, которые в маркировке обозначаются, соответственно буквами Ф, М и К. После каждой из такой буквы в маркировке стоит цифра, указывающая на процентное содержание соответствующего элемента в химическом составе стали.

Пример расшифровки марки быстрорежущей стали

В зависимости от содержания в составе стали тех или иных элементов, а также от их количества, все подобные сплавы делятся на три основных категории. Определить, к какой из категорий относится сталь, достаточно легко, расшифровав ее маркировку.

Итак, стали быстрорежущих марок принято разделять на следующие категории:

- сплавы, в которых кобальта содержится до 10%, а вольфрама до 22%; к таким сталям относятся сплавы марок Р6М5Ф2К8, Р10М4Ф3К10 и др.;

- стали с содержанием не более 5% кобальта и до 18% вольфрама; такими сталями являются сплавы марок Р9К5, Р18Ф2К5, Р10Ф5К5 и др.;

- сплавы, в которых как кобальта, так и вольфрама содержится не более 16%; к таким сплавам относится сталь Р9, Р18, Р12, Р6М5 и др.

Определение разновидности стали по искре

Как уже говорилось выше, характеристики сталей, относящихся к категории быстрорежущих, преимущественно определяются содержанием в них такого элемента как вольфрам. Следует иметь в виду, что если в быстрорежущем сплаве содержится слишком большое количество вольфрама, кобальта и ванадия, то по причине формирования карбидной неоднородности такой стали режущая кромка инструмента, который из нее изготовлен, может выкрашиваться под воздействием механических нагрузок. Таких недостатков лишены инструменты, изготовленные из сталей, содержащих в своем составе молибден. Режущая кромка подобных инструментов не только не выкрашивается, но и отличается тем, что имеет одинаковые показатели твердости по всей своей длине.

Маркой стали для изготовления инструментов, к которым предъявляются повышенные требования по их технологическим характеристикам, является Р18. Обладая мелкозернистой внутренней структурой, такая сталь демонстрирует отличную износостойкость. Преимуществом использования стали данной марки является еще и то, что при выполнении закалки изделий из нее они не перегреваются, чего не скажешь о быстрорежущих сплавах других марок. По причине достаточно высокой стоимости инструментов, изготовленных из стали этой марки, ее часто заменяют на более дешевый сплав Р9.

Технические характеристики стали марки Р18

Достаточно невысокая стоимость стали марки Р9, как и ее разновидности — Р9К5, которая по своим характеристикам во многом схожа с быстрорежущим сплавом Р18, объясняется рядом недостатков данного материала. Наиболее значимым из них является то, что в отожженном состоянии такой металл легко поддается пластической деформации. Между тем сталь марки Р18 также не лишена недостатков. Так, из данной стали не изготавливают высокоточный инструмент, что объясняется тем, что изделия из нее плохо поддаются шлифовке. Хорошие показатели прочности и пластичности, в том числе и в нагретом состоянии, демонстрируют инструменты, изготовленные из стали марки Р12, которая по своим характеристикам также схожа со сталью Р18.

Свойства стали марки Р9К5

Минусы

Основной минус Р12 – это повышенная хрупкость, которая несколько ограничивает применение этого сплава.

Из этой быстрорежущей стали нельзя изготавливать изделия, которые подвергаются большим ударным нагрузкам, то есть топоры, метательные ножи, мачете и т. п.

Помимо повышенной хрупкости, рассматриваемый металл имеет и другие незначительные минусы, которые полностью перекрываются его достоинствами:

- довольно высокая стоимость конечных изделий;

- процесс производства сложный технически и дорогостоящий;

- меньшая вязкость по сравнению с инструментальными сталями.

Итак, Р12 сталь занимает собственную нишу, несмотря на повышенную конкуренцию. Всё это обеспечивает её характеристика: отличная вязкость, длительный эксплуатационный период, прочность и прочее. Ножи из этого материала долго остаются в своём первоначальном виде, но они могут сломаться из-за высоких показателей хрупкости. Осторожная эксплуатация и тщательный уход – то, что позволит подобным изделиям служить верой и правдой своему владельцу долгое время.

Минус Р12 – это повышенная хрупкость.

Химический состав

В первоначальном виде любая сталь представляет собой соединение железа и углерода. В таком виде она сильно подвержена коррозии, довольно мягкая, совершенно не подходит для создания режущего инструмента. При производстве в неё добавляют другие различные элементы, которые при взаимодействии с ней позволяют добиться необходимых качеств.

Все свойства, за которые так ценится Р12М быстрорез, являются результатом взаимодействия легирующих компонентов, которые при производстве включаются в сплав. Среди них следующие:

- Углерод – от 0,80 до 0,90%. С увеличением содержания углерода твёрдость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость и свариваемость ухудшаются.

- Хром – от 3,1 до 3,6%. Это наиболее дешёвый и самый распространённый легирующий элемент. Он способен несколько увеличить твёрдость, однако, главное его свойство – это увеличение коррозионной стойкости. Чем больше его содержание в сплаве, тем устойчивее он к ржавлению (полностью нержавеющей сталь становится при содержании хрома более 13%).

- Ванадий – 1,5 – 1,9%. Он повышает твёрдость и прочность, измельчает зерно. Увеличивает плотность структуры стали, так как является хорошим раскислителем, при этом дорог и дефицитен.

- Вольфрам – 12,0-13,0%. В таком сплаве это основообразующий компонент. Совместно с железом образует новые карбиды, которые значительно увеличивают такие важные характеристики, как прочность и красностойкость. Он способствует устранению хрупкости при отпуске. Имеет довольно высокую стоимость.

- Молибден – до 1,0%. Увеличивает красностойкость, положительно сказывается на упругости, устойчивости к коррозионным воздействиям и окислению при высоких температурах.

- Кобальт – 0,1%. Улучшает жаропрочность, магнитные свойства стали и переносимость ударных нагрузок.

- Никель – до 0,4%. Повышает прочность стали при сохранении высокой вязкости, препятствует росту зерна при нагреве, снижает коробление при закалке, увеличивает коррозионную стойкость и прокаливаемость. При содержании никеля 18-20%-я сталь становится немагнитной, жаростойкой, жаропрочной и коррозионностойкой.

Быстрорез Р12 получают порошковым методом, то есть после выплавки металл измельчается и задувается в заготовку. На этом этапе в него добавляются все легирующие добавки, после чего под большим давлением всё сплавляется в готовое изделие. Такой способ более экономичен в сравнении с традиционной отливкой или ковкой и позволяет достигать улучшенных характеристик.

Быстрорез Р12 получают порошковым методом.

Плюсы

Быстрорежущая сталь представляет собой материал, который применяют для изготовления острых стальных инструментов. Состав p12 отличается высоким качеством, по сравнению с обычным материалом. Кроме того, он обладает важнейшим свойством – износостойкостью, ведь под воздействием трения сталь нагревается, и, соответственно, портится со временем. Сегодня в сплав быстрорежущий производители добавляют соединения для крепости во избежание нагревания.

При производстве ножей сталь p12 по консистенции похожа на порошок, в который добавляются карбиды. За счёт этих компонентов ножи становятся очень прочными. Маркировка «p» указывает, что изделие является быстрорежущим, а цифра «12» говорит о процентном содержании в нём вольфрама.

К несомненным преимуществам ножей, созданных из стали p12, причисляют быстрорежущие свойства лезвия. Сплав р12 хорошо можно отшлифовать. Список достоинств:

- Прекрасные режущие характеристики.

- Длительные эксплуатационные качества.

- Высокая прочность.

- Сталь не подвержена влиянию максимальных температур.

- Структура однородная.

- Не поддается разрушению под влиянием окружающей среды.

- Легко обрабатывается методом шлифования.

- Прибыльность производства быстрорежущего материала.

К плюсам такого металла относят и себестоимость процедуры обработки режущим инструментарием. Р12 относится к вольфрамовым сталям, в которых производители увеличивают содержание ванадия, но уменьшают количественное соотношение вольфрама. Способность работать на высокой скорости относят к преимуществам. В p12 содержится следующий состав:

- Углерод – от 0,80 до 0,90 %.

- Хром – от 3,1 до 3,6 %.

- Ванадий – 1,5 – 1,9 %.

- Вольфрам – 12,0-13,0 %.

- Молибден – до 1,0 %.

- Кобальт – отсутствует.

Помимо ножей, из металла данной маркировки производят фасонный режущий инструмент (плашки, фрезы, гребёнки и многое другое). Часто p12 заменяет собой p18, так как первая демонстрирует отличные показатели пластичности и прочности, даже когда её нагревают.

Классификация материала и применение марки Р12

Р12 относят к быстрорежущим сталям. Быстрорежущие стали – легированные сплавы, предназначенные главным образом для изготовления металлорежущего инструмента, работающего при высоких скоростях резания.

Р12 благодаря своим положительным свойствам активно применяется в ножевом производстве. Такие режущие инструменты обладают всеми необходимыми характеристиками. Благодаря высокой устойчивости поверхности к внешним нагрузкам они без проблем перерезают толстые канаты, древесину, кости и т. д.

Они могут справиться со стальной пластиной толщиной в несколько мм.

Нож из Р12 даже при интенсивном использовании долгое время удерживает заточку, однако стоит учитывать, что ввиду высоких прочностных качеств он с трудом поддаётся заточке, особенно в домашних условиях.

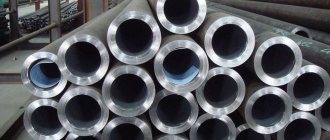

Сталь Р12М широко применяется и в промышленности. Самый яркий пример – это изготовление свёрл самых разных назначений: от дерева до сверхпрочных металлов. Из них же делают зенковки, коронки, конические машинные развёртки, буры, резцы долбёжные, полотна ножовочные и т. п.

Сталь Р12М широко применяется в промышленности.

Фрезы. Какие лучше.

Фрезы. Какие лучше: быстрорез или твердый сплав?

Без топора — не плотник, без иглы — не портной, ну, а без фрезы — не фрезеровщик. Этих самых фрез — огромное количество: разные формы, разное содержание, исполнение и назначение. Фреза профессионала одевает, фреза обувает, поэтому мы должны выбрать среди этого многообразия именно тот вариант, который будет соответствовать нашим ожиданиям. И первое, с чем стоит разобраться — материал инструмента.

Существует два основных материала для изготовления монолитных фрез: быстрорежущая сталь (HSS) и твёрдый сплав, и, естественно, у них есть свои преимущества и недостатки. Теперь по порядку.

Быстрорез

Быстрорежущие стали содержат от 0,7-1,5% углерода, до 18% вольфрама, и др. элементы. Обозначаются они русской буквой «Р» (Р18, Р6М5 и т. д) или латинскими HSS (High Speed Steel) + дополнительные буквы, свидетельствует о включенных элементах в составе или об определенных манипуляциях в производстве инструмента, которые усиливают его свойства. Быстрорез прочнее и дешевле твёрдого сплава. Такие фрезы легко и быстро перетачиваются (особенно ГОСТовские) на заточном станке. Этих преимуществ пока достаточно для выбора в пользу быстрореза, если мы, к примеру, режем обычную сталь на старом универсальном станке, с малыми оборотами, слабой системой СПИД. В общем, если мы работаем вне благоприятных условиях, на низких скоростях, с простыми машиностроительными материалами, и с низким бюджетом, то покупаем фрезы типа ГОСТ.

Иначе дело обстоит, если у нас новое оборудование, оборотистое, жесткое: универсальное или ЧПУ — не суть, если материалы остаются конструкционные, а скорости щадящие до 80-100м/мин, то можно продолжать использовать быстрорежущую сталь. Но есть нюанс: лучше взять с защитным покрытием, кобальтированную и созданную по технологиям порошковой металлургии (HSS-E, HSS-E-PM, и т. д). Производительность увеличится, но и цена фрезы возрастёт: приблизится к стоимости твёрдого сплава. А так как скорость обработки и цены наших фрез увеличиваются, то пришло время обсудить твердый сплав.

Твердый сплав

Твёрдые сплавы представляют собой сплавы карбидов тугоплавких металлов с кобальтом, являющийся своеобразной связкой. Из названия понятно, что эти сплавы обладают высокой твёрдостью, износостойкостью и теплостойкостью до 1000 градусов по Цельсию (быстрорезы до 650).

Твёрдые сплавы получают методом порошковой металлургии из микронных, субмикронных субстратов. Обычно используют карбид вольфрама с кобальтом, зачастую туда замешивают карбид титана и карбид тантала (всем известная советская маркировка ВК, ТК, ТТК).

Импортные же маркировки у каждого производителя свои, так как состав их инструмента, который радует станочников стойкостью на определённой операции является конкурентным преимуществом и коммерческой тайной. Их так же улучшают всевозможными сочетаниями PVD и CVD покрытиями, увеличивающими износостойкость фрезы. Такие фрезы способны обрабатывать со скоростью до 500 м/мин., так называемые, труднообрабатываемые материалы групп P, M, K, S, H, а цветные металлы (группа N) обрабатывают до 2000 м/мин.

Но, конечно, на этих режимах работает только лучшее оборудование. Твердый сплав в тандеме с высококачественным, оборотистым и жёстким станком даёт на выходе большую точность, лучшее качество обработанный поверхности, предсказуемую стойкость инструмента. Это позволяет значительно повысить производительность, что с лихвой окупит высокий ценник твердосплавной монолитной фрезы.

Итак, теперь мы понимаем, что выбор инструмента из быстрорежущей стали или твёрдого сплава зависит от условий, в которых фрезе предстоит работать. Но помимо материала инструмента, есть и другие тонкости выбора правильной фрезы для конкретной операции. И как говорят в таких ситуациях бывалые классики, что это уже совсем другая история…

Использованы материалы: Кожевников Д.В. (2005) Режущий инструмент: Учебник для вузов.

Каталог фрез по металлу на онлайн-выставке Enex: https://enex.market/catalog/Raskhodnye_materialy/metallorezhushchiy_instrument/frezy_po_metallu/.

Способы и методы заточки

Даже быстрорежущая сталь Р12 подвержена износу и затуплению, несмотря на внушающие прочностные показатели. Если учитывать сведения о применении и свойствах этого сплава, то можно смело утверждать, что заточить их при помощи шлифовальных кругов из электрокорунда не выйдет: поверхность после такой обработки всё равно остаётся шероховатой, а режущие качества не улучшаются.

Самым правильным вариантом будет отдать нож на заточку в специализированную мастерскую, которая имеет в своём распоряжении круги из эльбора. Иметь подобные машины в своём гараже – непозволительная роскошь и просто не целесообразно.

Можно, конечно, попробовать провести затачивание и дома, но стоит учитывать: как минимум для этого понадобятся алмазные камни, цены на которые в последнее время очень кусаются. В таком случае обработка будет проводиться в 2 этапа:

- Сначала камнем с крупным зерном – так называемая грубая заточка.

- Затем абразивом с мелким зерном – финальная шлифовка.

Лучше не пробовать проводить затачивание в гаражных условиях, так как есть шанс повредить инструмент до степени невозврата в первоначальное состояние.

Технологические свойства

| Название | Значение |

| Макроструктура и загрязненность | В макроструктуре прутков не должно быть рыхлости, расслоений, цузырей, посторонних включений и трещин, видимыx без применения увеличительных приборов. |

| Микроструктура | Глубина обезуглероженного слоя горячекатаной и кованой сталей не должна превышать на сторону: 0,3 мм плюс 2% от диаметра или толщин для диаметров или толщин до 20 мм; 0,5 мм плюс 1% от диаметра или толщины -для диаметров или толщин свыше 20 мм. Карбидная неоднородность не должна превышать значений в зависимости от диаметра (стороны квадрата) прутка: до 20 мм ≤3,0 балла; св. 20 до 40 мм ≤5,0 балла; св.40 до 60 мм ≤6,0 балла; св.60 до 80 мм ≤7,0 балла. |

| Условия эксплуатации | Сталь сочетает высокую теплостойкость с высокой твердостью. Имеет износостойкость при повышенных температурах и повышенным сопротивлением пластической деформации. Также, сталь марки Р12Ф2К5М3, имеет повышенную производительность, за счет дополнительного легирования кобальтом и молибденом. |