Виды сварочных материалов

Функции, которые выполняют сварочные материалы, следующие:

- Защита металла с помощью газа или шлака от вредоносного воздействия воздуха.

- Повышение стабильности пламени и всего процесса сварки.

- Измерение размеров формируемого сварочного шва.

- Формирование необходимой металлического состава сварочного шва по заданным свойствам.

- Чистка от примесей шва после сварки.

Виды сварочных материалов можно классифицировать по-разному. По своему составу их можно разделить на две большие группы: имеющие прямое отношение к сварке как химическому процессу и так называемые гаджеты, облегчающие работу сварщика на том или ином этапе.

По функциям сварочные материалы делятся следующим образом:

Электроды и прутки

Электроды бывают плавящимися и неплавящимися. Плавящиеся, в свою очередь, различаются по типу покрытия: смешанному, кислому, основному, рутиловому и т.д. Присадочные прутки помещаются внутри сварного шва. Электроды предназначены для эффективной подачи электрического тока в зону плавления.

Сварочная проволока

Выпускается в трех вариантах: порошковая, активированная, сплошная.

Флюсовые смеси

Маркировка сварочной проволоки.

Подразделяются на теплопроводные и защитные. Предназначены для защиты процесса дуговой сварки. Содержат химические компоненты, которые защищают свариваемый металл от воздействия воздуха.

Инертные защитные и горючие газы

Используются для защиты дуги и для поддержки пламени. К инертным газам относятся аргон, гелий и их смеси в различных концентрациях. Углекислый газ и его смеси относятся в к активным видам газов, которые взаимодействуют с металлом или растворяются в нем.

Горючие газы используются в газовой резке и газовой сварке, это ацетилен, водород, кислород и различные смеси.

Подкладки, треугольники и пр.

Керамические подкладки бывают разной формы: округлыми, всепозиционными, для конкретных видов швов и т.д. Они облегчают рабочий процесс и способствуют формированию обратного валика в качественном шве.

Проверка качества сварки в готовом изделии

Внешний осмотр и обмер сварных швов

Внешним осмотром выявляют несоответствие шва требуемым геометрическим размерам, наплывы, подрезы, глубокие картеры, прожоги, наружные трещины, непровары, свищи и поры и другие внешние дефекты рис 2.

Наружные дефекты сварного шва:

а-наплывы б-подрезы в –непровары г-прожог д- трещина в основном металле

Размеры швов должны соответствовать указанным на чертеже. Не допускается какое бы то ни было уменьшение фактического размера шва по сравнению с заданным (номинальным) размером.

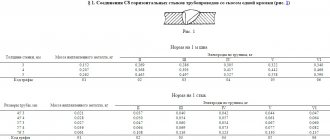

На рис 3 а, показан контрольный шаблон, имеющий вырезы под определенный размер шва.

Рис3 Измерители размеров сварных швов

а-шаблон б – универсальный измеритель

Универсальный измеритель со шкалой рис 3 б служит для определения катета углового шва, величины усиления и подрезов в стыковом шве. Он может быть применен также для контроля подготовки деталей под сварку. Для контроля шага прерывистого шва можно использовать обычный мерительный инструмент.

Контроль качества сварочных материалов

Качество шва зависит от многих факторов. Но самая высокая зависимость всегда от одного и того же фактора: качества расходных материалов. Это качество нужно постоянно контролировать с выполнением стандартов и правил контроля и, самое главное, хранения и употребления всех сварочных компонентов.

Расходные материалы для сварки в обязательном порядке должны иметь сертификаты с данными, соответствующими требованиям ГОСТов, технических паспортов и других технологических документов.

Самым первым и простым требованием является соблюдение маркировки упаковочных изделий в виде коробок, пачек, баллоном или паллет, на которых в обязательном порядке должны быть указаны главные паспортные данные.

Без такого рода данных вся партия расходных материалов должна быть проверена по всем установленным показателям с вскрытием упаковки, до конца которой использование этих изделий запрещается.

Вопрос, как и в каком объеме можно использовать расходники, которые имеют несоответствие, или упаковка которых повреждена, решается начальством в каждом индивидуальном случае.

Контроль качества электродов

Электроды – самые «проверяемые» расходники. Их качество начинают контролировать еще на заводе. Повторный контроль проводится уже на участках со сваркой, иногда он называется входной контроль сварочных материалов.

Проверка покрытия

Первым делом проверяем покрытие, которое должно быть плотным. Электрод не должен осыпаться или разрушаться, если бросить его плашмя на стальную поверхность с высоты одного метра. Один метр – это для тонких электродов с диаметром 3 мм и меньше.

Для электродов посолиднее с диаметром больше трех миллиметров высота падения должна составлять ровно полметра. Если есть частичные откалывания обмазки, то они должны составлять в длине не более 20-ти мм.

Типы электродов для сварки различных металлов.

Важное требование к покрытию электродов – его влагостойкость и устойчивость к пребыванию в воде в течение суток.

Дефекты на поверхности электродов, которые допускаются при контроле их качества:

- шероховатости с глубиной не больше четверти толщины самого покрытия;

- вмятины с глубиной, не превышающей половины толщины покрытия и длиной не больше 12-ти мм, общее количество вмятин не должно быть больше трех;

- Поры глубиной не больше половины толщины покрытия, числом не больше трех на участке электрода длиной 100 мм.

- Трещины длиной не больше 12-ти мм и в количестве не больше двух.

Если процесс сварки проходит в экстремальных условиях типа высокого давления или мощной вибрации, контроль качества электродов можно ограничить проверкой сертификатов и выборочной проверкой состояния внешнего покрытия электродов.

Помимо данных параметров проводят проверку химических и технологических качеств наплавленного металла. Продвинутым вариантом такого контроля является специальный металлографический анализ. Его проводят в случаях возникновения дефектов в швах или в процессе плавления.

При проведении выборочного внешнего осмотра берут около 10 – 15 электродов из разных упаковок. При обнаружении какого-либо дефекта количество проверяемых экземпляров удваивается. Ну а если дефект обнаруживается во второй раз, составляется акт на выбраковку всей партии изделий.

Качество покрытия проверяют через его концентричность, которая должна соблюдаться вокруг стержня. Для такого контроля производят специальные надрезы по всей длине расходника, после чего измеряют толщину покрытия.

Существуют специальные таблицы со значениями допустимой разницы разных толщин покрытия в зависимости от диаметра электрода.

Свариваемость и механические свойства

Следующие параметры контроля электродов – свариваемость и механические свойства. Их проверяют с помощью периодических выборок из различных партий.

Технически это делается так: на стальных пластинах с толщиной 10 мм, причем сталь должна быть углеродистая или низколегированная, производят тестовую наплавку.

Контроль ферритов

Если проверяются электроды, дающие наплавку из высоколегированных железных сплавов, то контролируется так называемая ферритная фаза – содержание феррита на этом этапе. Для этого на пластину сплав от электрода наплавляется в 5- 6 слоев.

Пластина должна быть тоже из высоколегированного сплава. Феррит определяется магнитным ферритометром или в образцах из наплавки металлографией.

Межкристаллитная коррозия

Межкристаллитная коррозия – еще одни параметр контроля качества электродов. Эти действия подпадают под правила ГОСТа 6032-58.

Горячие трещины

ГОСТ для сварочных электродов. Все электроды и присадочные проволоки, предназначенные для работы с высоколегированными железными сплавами, проверяют на склонность к формированию горячих трещин. Такой контроль производится на специальных образцах с наплавкой в шесть слоев.

Такие образцы выполняются из того же материала, что и расходники из проверяемой партии.

Наплавку в шесть слоев проводят в нижнем положении, каждый слой добавляется только после остывания предшествующих слоев до температуры 20 — 25°С. Когда все слои будут готовы и остынут, удаляется шлак.

Образец ломается по сварочному шву, возможные трещины проверяются визуально. Затем образец режется на части и готовятся макрошлифы для травления в соляной кислоте. После промывки и просушки из проверяют через лупу.

Расходники, прошедшие проверку, помещаются в сухое помещение. Перед работой их необходимо прокалить при температуре 180°С в течение 2 – 3 часов. Просушку следует проводить в сушильной печи и ни в коем случае не на газовых горелках.

Дефекты и контроль качества сварных соединений

Дефекты и контроль качества сварных соединений

Общие сведения и организация контроля

По ГОСТ 15467-79 качество продукции есть совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Качество сварных изделий зависит от соответствия материала техническим условиям, состояния оборудования и оснастки, правильности и уровня отработки технологической документации, соблюдения технологической дисциплины, а также квалификации работающих. Обеспечить высокие технические и эксплуатационные свойства изделий можно только при условии точного выполнения технологических процессов и их стабильности. Особую роль здесь играют различные способы объективного контроля как производственных процессов, так и готовых изделий. При правильной организации технологического процесса контроль должен быть его неотъемлемой частью. Обнаружение дефектов служит сигналом не только к отбраковке продукции, но и оперативной корректировке технологии.

Сварные конструкции контролируют на всех этапах их изготовления. Кроме того, систематически проверяют приспособления и оборудование. При предварительном контроле подвергаются проверке основные и вспомогательные материалы, устанавливается их соответствие чертежу и техническим условиям.

После заготовительных работ детали подвергают чаще всего наружному осмотру, т.е. проверяют внешний вид детали, качество поверхности, наличие заусенцев, трещин, забоин и т.п., а также измеряют универсальными и специальными инструментами, шаблонами, с помощью контрольных приспособлений. Особенно тщательно контролируют участки, подвергающиеся сварке. Профиль кромок, подготовленных под сварку плавлением, проверяют специальными шаблонами, а качество подготовки поверхности — с помощью оптических приборов или специальными микрометрами.

Во время сборки и прихватки проверяют расположение деталей друг относительно друга, величину зазоров, расположение и размер прихваток, отсутствие трещин, прожогов и других дефектов в местах прихваток и т.д. Качество сборки и прихватки определяют главным образом наружным осмотром и обмером.

Наиболее ответственным моментом является текущий контроль выполнения сварки. Организация контроля сварочных работ может производиться в двух направлениях: контролируют сами процессы сварки либо полученные изделия.

Контроль процессов позволяет предотвратить появление систематических дефектов и особенно эффективен при автоматизированной сварке (автоматическая и механизированная дуговая, электрошлаковая и др.). Существуют следующие способы контроля сварочных процессов.

Контроль по образцам технологических проб. В этом случае периодически изготовляют образцы соединений из материала той же марки и толщины, что и свариваемое изделие, и подвергают их всесторонней проверке: внешнему осмотру, испытаниям на прочность соединений, просвечиванию рентгеновскими лучами, металлографическому исследованию и т.д. К недостаткам такого способа контроля следует отнести некоторое различие между образцом и изделием, а также возможность изменения сварочных условий с момента изготовления одного образца до момента изготовления следующего.

Контроль с использованием обобщающих параметров, имеющих прямую связь с качеством сварки, например использование дилатометрического эффекта в условиях точечной контактной сварки. Однако в большинстве случаев сварки плавлением трудно или не всегда удается выявить наличие обобщающего параметра, позволяющего достаточно надежно контролировать качество соединений.

Контроль параметров режима сварки. Так как в большинстве случаев определенных обобщающих параметров для процессов сварки плавлением нет, то на практике контролируют параметры, непосредственно определяющие режим сварки. При дуговой сварке такими параметрами в первую очередь являются сила тока, дуговое напряжение, скорость сварки, скорость подачи проволоки и др. Недостаток такого подхода заключается в необходимости контролирования многих параметров, каждый из которых в отдельности не может характеризовать непосредственно уровень качества получаемых соединений.

Контроль изделий производят пооперационно или после окончания изготовления. Последним способом обычно контролируют несложные изделия. Качество выполнения сварки на изделии оценивают по наличию наружных или внутренних дефектов. Развитие физики открыло большие возможности для создания высокоэффективных методов дефектоскопии с высокой разрешающей способностью, позволяющих проверять без разрушения качество сварных соединений в ответственных конструкциях.

В зависимости от того, нарушается или не нарушается целостность сварного соединения при контроле, различают неразрушающие и разрушающие методы контроля.

Дефекты сварных соединений и причины их возникновения

В процессе образования сварных соединений в металле шва и зоне термического влияния могут возникать различные отклонения от установленных норм и технических требований, приводящие к ухудшению работоспособности сварных конструкций, снижению их эксплуатационной надежности, ухудшению внешнего вида изделия. Такие отклонения называют дефектами. Дефекты сварных соединений различают по причинам возникновения и месту их расположения (наружные и внутренние). В зависимости от причин возникновения их можно разделить на две группы. К первой группе относятся дефекты, связанные с металлургическими и тепловыми явлениями, происходящими в процессе образования, формирования и кристаллизации сварочной ванны и остывания сварного соединения (горячие и холодные трещины в металле шва и околошовной зоне, поры, шлаковые включения, неблагоприятные изменения свойств металла шва и зоны термического влияния).

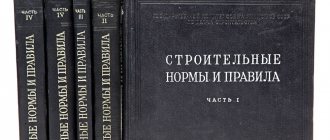

Ко второй группе дефектов, которые называют дефектами формирования швов, относят дефекты, происхождение которых связано в основном с нарушением режима сварки, неправильной подготовкой и сборкой элементов конструкции под сварку, неисправностью оборудования, недостаточной квалификацией сварщика и другими нарушениями технологического процесса. К дефектам этой группы относятся несоответствия швов расчетным размерам, непровары, подрезы, прожоги, наплывы, незаваренные кратеры и др. Виды дефектов приведены на рис. 1. Дефектами формы и размеров сварных швов являются их неполномерность, неравномерные ширина и высота, бугристость, седловины, перетяжки и т.п.

Рисунок 1 — Виды дефектов сварных швов:

а — ослабление шва. б — неравномерность ширины, в — наплыв, г — подрез, с — непровар, с — трещины и поры, ж — внутренние трещины и поры, з — внутренний непровар, и — шлаковые включения

Эти дефекты снижают прочность и ухудшают внешний вид шва. Причины их возникновения при механизированных способах сварки — колебания напряжения в сети, проскальзывание проволоки в подающих роликах, неравномерная скорость сварки из-за люфтов в механизме перемещения сварочного автомата, неправильный угол наклона электрода, протекание жидкого металла в зазоры, их неравномерность по длине стыка и т.п. Дефекты формы и размеров швов косвенно указывают на возможность образования внутренних дефектов в шве.

Наплывы

образуются в результате натекания жидкого металла на поверхность холодного основного металла без сплавления с ним. Они могут быть местными — в виде отдельных застывших капель, а также иметь значительную протяженность вдоль шва. Чаще всего наплывы образуются при выполнении горизонтальных сварных швов на вертикальной плоскости. Причины образования наплывов — большой сварочный ток, слишком длинная дуга, неправильный наклон электрода, большой угол наклона изделия при сварке на спуск. При выполнении кольцевых швов наплывы образуются при недостаточном или излишнем смещении электрода с зенита. В местах наплывов часто могут выявляться непровары, трещины и др.

Подрезы

представляют собой продолговатые углубления (канавки), образовавшиеся в основном металле вдоль края шва. Они возникают в результате большого сварочного тока и длинной дуги. Основной причиной подрезов при выполнении угловых швов является смещение электрода в сторону вертикальной стенки. Это вызывает значительный разогрев металла вертикальной стенки и его стекание при оплавлении на горизонтальную стенку. Подрезы приводят к ослаблению сечения сварного соединения и концентрации в нем напряжений, что может явиться причиной разрушения.

Прожоги

— это сквозные отверстия в шве, образованные в результате вытекания части металла ванны. Причинами их образования могут быть большой зазор между свариваемыми кромками, недостаточное притупление кромок, чрезмерный сварочный ток, недостаточная скорость сварки. Наиболее часто прожоги образуются при сварке тонкого металла и выполнении первого прохода многослойного шва. Прожоги могут также образовываться в результате недостаточно плотного поджатая сварочной подкладки или флюсовой подушки.

Непроваром

называют местное несплавление кромок основного металла или несплавление между собой отдельных валиков при многослойной сварке. Непровары уменьшают сечение шва и вызывают концентрацию напряжений в соединении, что может резко снизить прочность конструкции. Причины образования непроваров — плохая зачистка металла от окалины, ржавчины и загрязнений, малый зазор при сборке, большое притупление, малый угол скоса кромок, недостаточный сварочный ток, большая скорость сварки, смещение электрода от центра стыка. Непровары выше допустимой величины подлежат удалению и последующей заварке.

Трещины

, также как и непровары, являются наиболее опасными дефектами сварных швов. Они могут возникать как в самом шве, так и в околошовной зоне и располагаться вдоль или поперек шва. По своим размерам трещины могут быть макро- и микроскопическими. На образование трещин влияет повышенное содержание углерода, а также примеси серы и фосфора.

Шлаковые включения

, представляющие собой вкрапления шлака в шве, образуются в результате плохой зачистки кромок деталей и поверхности сварочной проволоки от оксидов и загрязнений. Они возникают при сварке длинной дугой, недостаточном сварочном токе и чрезмерно большой скорости сварки, а при многослойной сварке — недостаточной зачистке шлаков с предыдущих слоев. Шлаковые включения ослабляют сечение шва и его прочность.

Газовые поры

появляются в сварных швах при недостаточной полноте удаления газов при кристаллизации металла шва. Причины пор — повышенное содержание углерода при сварке сталей, загрязнения на кромках, использование влажных флюсов, защитных газов, высокая скорость сварки, неправильный выбор присадочной проволоки. Поры могут располагаться в шве отдельными группами, в виде цепочек или единичных пустот. Иногда они выходят на поверхность шва в виде воронкообразных углублений, образуя так называемые свищи. Поры также ослабляют сечение шва и его прочность, сквозные поры приводят к нарушению герметичности соединений.

Микроструктура шва и зоны термического влияния

в значительной степени определяет свойства сварных соединений и характеризует их качество.

К дефектам микроструктуры относят следующие: повышенное содержание оксидов и различных неметаллических включений, микропоры и микротрещины, крупнозернистость, перегрев, пережог металла и др. Перегрев характеризуется чрезмерным укрупнением зерна и огрублением структуры металла. Более опасен пережог — наличие в структуре металла зерен с окисленными границами. Такой металл имеет повышенную хрупкость и не поддаетсяисправлению. Причиной пережога является плохая защита сварочной ванны при сварке, а также сварка на чрезмерно большой силе тока.

Методы неразрушающего контроля сварных соединений

К неразрушающим методам контроля качества сварных соединений относят внешний осмотр, контроль на непроницаемость (или герметичность) конструкций, контроль для обнаружения дефектов, выходящих на поверхность, контроль скрытых и внутренних дефектов.

Внешний осмотр и обмеры сварных швов — наиболее простые и широко распространенные способы контроля их качества. Они являются первыми контрольными операциями по приемке готового сварного узла или изделия. Этим видам контроля подвергают все сварные швы независимо от того, как они будут испытаны в дальнейшем.

Внешним осмотром сварных швов выявляют наружные дефекты: непровары, наплывы, подрезы, наружные трещины и поры, смещение свариваемых кромок деталей и т.п. Визуальный осмотр производят как невооруженным глазом, так и с применением лупы с увеличением до 10 раз.

Обмеры сварных швов позволяют судить о качестве сварного соединения: недостаточное сечение шва уменьшает его прочность, слишком большое — увеличивает внутренние напряжения и деформации. Размеры сечения готового шва проверяют по его параметрам в зависимости от типа соединения. У стыкового шва проверяют его ширину, высоту, размер выпуклости со стороны корня шва, в угловом — измеряют катет. Замеренные параметры должны соответствовать ТУ или ГОСТам. Размеры сварных швов контролируют обычно измерительными инструментами или специальными шаблонами.

Внешний осмотр и обмеры сварных швов не дают возможности окончательно судить о качестве сварки. Они устанавливают только внешние дефекты шва и позволяют определить их сомнительные участки, которые могут быть проверены более точными способами.

Контроль непроницаемости сварных швов и соединений. Сварные швы и соединения ряда изделий и сооружений должны отвечать требованиям непроницаемости (герметичности) для различных жидкостей и газов. Учитывая это, во многих сварных конструкциях (емкости, трубопроводы, химическая аппаратура и» т.д.) сварные швы подвергают контролю на непроницаемость. Этот вид контроля производится после окончания монтажа или изготовления конструкции. Дефекты, выявленные внешним осмотром, устраняются до начала испытаний. Непроницаемость сварных швов контролируют следующими методами: капиллярным (керосином), химическим (аммиаком), пузырьковым (воздушным или гидравлическим давлением), вакуумированием или газоэлектрическими течеискателями.

Контроль керосином

основан на физическом явлении капиллярности, которое заключается в способности керосина подниматься по капиллярным ходам — сквозным порам и трещинам. В процессе испытания сварные швы покрываются водным раствором мела с той стороны, которая более доступна для осмотра и выявления дефектов. После высушивания окрашенной поверхности с обратной стороны шов обильно смачивают керосином. Неплотности швов выявляют по наличию на меловом покрытии следов проникшего керосина. Появление отдельных пятен указывает на поры и свищи, полос — сквозных трещин и непроваров в шве. Благодаря высокой проникающей способности керосина обнаруживаются дефекты с поперечным размером 0,1 мм и менее.

Контроль аммиаком

основан на изменении окраски некоторых индикаторов (раствор фенолфталеина, азотнокислой ртути) под воздействием щелочей. В качестве контролирующего реагента применяется газ аммиак. При испытании на одну сторону шва укладывают бумажную ленту, смоченную 5%-ным раствором индикатора, а с другой стороны шов обрабатывают смесью аммиака с воздухом. Аммиак, проникая через неплотности сварного шва, окрашивает индикатор в местах залегания дефектов.

Контроль воздушным давлением

(сжатым воздухом или другими газами) подвергают сосуды и трубопроводы, работающие под давлением, а также резервуары, цистерны и т.п. Это испытание проводят с целью проверки общей герметичности сварного изделия. Малогабаритные изделия полностью погружают в ванну с водой, после чего в него подают сжатый воздух под давлением, на 10 — 20% превышающим рабочее. Крупногабаритные конструкции после подачи внутреннего давления по сварным швам покрывают пенным индикатором (обычно раствор мыла). О наличии неплотностей в швах судят по появлению пузырьков воздуха. При испытании сжатым воздухом (газами) следует соблюдать правила безопасности.

Контроль гидравлическим давлением

применяют при проверке прочности и плотности различных сосудов, котлов, паро-, водо- и газопроводов и других сварных конструкций, работающих под избыточным давлением. Перед испытанием сварное изделие полностью герметизируют водонепроницаемыми заглушками. Сварные швы с наружной поверхности тщательно просушивают обдувом воздухом. Затем изделие заполняют водой под избыточным давлением, в 1,5 — 2 раза превышающим рабочее, и выдерживают в течение заданного времени. Дефектные места определяют по проявлению течи, капель или увлажнению поверхности швов.

Вакуумному контролю

подвергают сварные швы, которые невозможно испытать керосином, воздухом или водой и доступ к которым возможен только с одной стороны. Его широко применяют при проверке сварных швов днищ резервуаров, газгольдеров и других листовых конструкций. Сущность метода заключается в создании вакуума на одной стороне контролируемого участка сварного шва и регистрации на этой же стороне шва проникновения воздуха через имеющиеся неплотности. Контроль ведется с помощью переносной вакуум-камеры, которую устанавливают на наиболее доступную сторону сварного соединения , предварительно смоченную мыльным раствором (рис. 2).

Рисунок 2 — Вакуумный контроль шва:

1 – вакуумметр, 2 — резиновое уплотнение, 3 — мыльный раствор, 4 — камера.

В зависимости от формы контролируемого изделия и типа соединения могут применяться плоские, угловые и сферические вакуум-камеры. Для создания вакуума в них применяют специальные вакуум-насосы.

Люминесцентный контроль и контроль методом красок

, называемый также капиллярной дефектоскопией, проводят с помощью специальных жидкостей, которые наносят на контролируемую поверхность изделия. Эти жидкости, обладающие большой смачивающей способностью, проникают в мельчайшие поверхностные дефекты — трещины, поры, непровары. Люминесцентный контроль основан на свойстве некоторых веществ светиться под действием ультрафиолетового облучения. Перед контролем поверхности шва и околошовной зоны очищают от шлака и загрязнений, на них наносят слой проникающей жидкости, которая затем удаляется, а изделие просушивается. Для обнаружения дефектов поверхность облучают ультрафиолетовым излучением — в местах дефектов следы жидкости обнаруживаются по свечению.

Контроль методом красок

заключается в том, что на очищенную поверхность сварного соединения наносится смачивающая жидкость, которая под действием капиллярных сил проникает в полость дефектов. После ее удаления на поверхность шва наносится белая краска. Выступающие следы жидкости обозначают места расположения дефектов.

Контроль газоэлектрическими течеискателям

и применяют для испытания ответственных сварных конструкций, так как такие течеискатели достаточно сложны и дорогостоящи. В качестве газа-индикатора в них используется гелий. Обладая высокой проникающей способностью, он способен проходить через мельчайшие несплошности в металле и регистрируется течеискателем. В процессе контроля сварной шов обдувают или внутренний объем изделия заполняют смесью газа-индикатора с воздухом. Проникающий через неплотности газ улавливается щупом и анализируется в течеискателе.

Для обнаружения скрытых внутренних дефектов применяют следующие методы контроля.

Магнитные методы контроля

основаны на обнаружении полей магнитного рассеяния, образующихся в местах дефектов при намагничивании контролируемых изделий. Изделие намагничивают, замыкая им сердечник электромагнита или помещая внутрь соленоида. Требуемый магнитный поток можно создать и пропусканием тока по виткам (3 — 6 витков) сварочного провода, наматываемого на контролируемую деталь. В зависимости от способа обнаружения потоков рассеяния различают следующие методы магнитного контроля: метод магнитного порошка, индукционный и магнитографический. При методе магнитного порошка на поверхность намагниченного соединения наносят магнитный порошок (окалина, железные опилки) в сухом виде (сухой способ) или суспензию магнитного порошка в жидкости (керосин, мыльный раствор, вода — мокрый способ). Над местом расположения дефекта создадутся скопления порошка в виде правильно ориентированного магнитного спектра. Для облегчения подвижности порошка изделие слегка обстукивают. С помощью магнитного порошка выявляют трещины, невидимые невооруженным глазом, внутренние трещины на глубине не более 15 мм, расслоение металла, а также крупные поры, раковины и шлаковые включения на глубине не более 3 — 5 мм. При индукционном методе магнитный поток в изделии наводят электромагнитом переменного тока. Дефекты обнаруживают с помощью искателя, в катушке которого под воздействием поля рассеяния индуцируется ЭДС, вызывающая оптический или звуковой сигнал на индикаторе. При магнитографическом методе (рис. 3) поле рассеяния фиксируется на эластичной магнитной ленте, плотно прижатой к поверхности соединения. Запись воспроизводится на магнитографическом дефектоскопе. В результате сравнения контролируемого соединения с эталоном делается вывод о качестве соединения.

Рисунок 3 — Магнитная запись дефектов на ленту:

1 — подвижный электромагнит, 2 — дефект шва, 3 — магнитная лента.

Радиационные методы контроля являются надежным и широко распространенными методами контроля, основанными на способности рентгеновского и гамма-излучения проникать через металл. Выявление дефектов при радиационных методах основано на разном поглощении рентгеновского или гамма-излучения участками металла с дефектами и без них. Сварные соединения просвечивают специальными аппаратами. С одной стороны шва на некотором расстоянии от него помещают источник излучения, с противоположной стороны плотно прижимают кассету с чувствительной фотопленкой (рис. 4). При просвечивании лучи проходят через сварное соединение и облучают пленку. В местах, где имеются поры, шлаковые включения, непровары, крупные трещины, на пленке образуются темные пятна. Вид и размеры дефектов определяют сравнением пленки с эталонными снимками. Источниками рентгеновского излучения служат специальные аппараты (РУП-150-1, РУП-120-5-1 и др.).

Рисунок 4 — Схема радиационного просвечивания швов: а — рентгеновское, б — гамма-излучением: 1 — источник излучения, 2 — изделие, 3 — чувствительная пленка

Рентгенопросвечиванием целесообразно выявлять дефекты в деталях толщиной до 60 мм. Наряду с рентгенографированием (экспозицией на пленку) применяют и рентгеноскопию, т.е. получение сигнала о дефектах при просвечивании металла на экран с флуоресцирующим покрытием. Имеющиеся дефекты в этом случае рассматривают на экране. Такой способ можно сочетать с телевизионными устройствами и контроль вести на расстоянии.

При просвечивании сварных соединений гамма-излучением источником излучения служат радиоактивные изотопы: кобальт-60, тулий-170, иридий-192 и др. Ампула с радиоактивным изотопом помещается в свинцовый контейнер. Технология выполнения просвечивания подобна рентгеновскому просвечиванию. Гамма-излучение отличается от рентгеновского большей жесткостью и меньшей длиной волны, поэтому оно может проникать в металл на большую глубину. Оно позволяет просвечивать металл толщиной до 300 мм. Недостатками просвечивания гамма-излучением по сравнению с рентгеновским являются меньшая чувствительность при просвечивании тонкого металла (менее 50 мм), невозможность регулирования интенсивности излучения, большая опасность гамма-излучения при неосторожном обращении с гамма-аппаратами.

Ультразвуковой контроль

основан на способности ультразвуковых волн проникать в металл на большую глубину и отражаться от находящихся в нем дефектных участков. В процессе контроля пучок ультразвуковых колебаний от вибрирующей пластинки-щупа (пьезокристалла) вводится в контролируемый шов. При встрече с дефектным участком ультразвуковая волна отражается от него и улавливается другой пластинкой-щупом, которая преобразует ультразвуковые колебания в электрический сигнал (рис. 5).

Рисунок 5 — Ультразвуковой контроль швов:

1 — генератор УЗК, 2 — щуп, 3 — усилитель, 4 — экран.

Эти колебания после их усиления подаются на экран электронно-лучевой трубки дефектоскопа, которые свидетельствуют о наличии дефектов. По характеру импульсов судят о протяженности дефектов и глубине их залегания. Ультразвуковой контроль можно проводить при одностороннем доступе к сварному шву без снятия усиления и предварительной обработки поверхности шва.

Ультразвуковой контроль имеет следующие преимущества: высокая чувствительность (1 — 2%), позволяющая обнаруживать, измерять и определять местонахождение дефектов площадью 1 — 2 мм2; большая проникающая способность ультразвуковых волн, позволяющая контролировать детали большой толщины; возможность контроля сварных соединений с односторонним подходом; высокая производительность и отсутствие громоздкого оборудования. Существенным недостатком ультразвукового контроля является сложность установления вида дефекта. Этот метод применяют и как основной вид контроля, и как предварительный с последующим просвечиванием сварных соединений рентгеновским или гамма-излучением.

Методы контроля с разрушением сварных соединений

К этим методам контроля качества сварных соединений относятся механические испытания, металлографические исследования, специальные испытания с целью получения характеристик сварных соединений. Эти испытания проводят на сварных образцах, вырезаемых из изделия или из специально сваренных контрольных соединений — технологических проб, выполненных в соответствии с требованиями и технологией на сварку изделия в условиях, соответствующих сварке изделия.

Целью испытаний является: оценка прочности и надежности сварных соединений и конструкций; оценка качества основного и присадочного металла; оценка правильности выбранной технологии; оценка квалификации сварщиков.

Свойства сварного соединения сопоставляют со свойствами основного металла. Результаты считаются неудовлетворительными, если они не соответствуют заданному уровню.

Механические испытания проводятся по ГОСТ 6996-66, предусматривающему следующие виды испытаний сварных соединений и металла шва: испытание сварного соединения в целом и металла разных его участков (наплавленного металла, зоны термического влияния, основного металла) на статическое растяжение, статистический изгиб, ударный изгиб, стойкость против старения, измерение твердости.

Контрольные образцы для механических испытаний выполняют определенных размеров и формы.

Испытаниями на статическое .растяжение определяют прочность сварных соединений. Испытаниями на статический изгиб определяют пластичность соединения по величине угла изгиба до образования первой трещины в растянутой зоне. Испытания на статический изгиб проводят на образцах с продольными и поперечными швами со снятым усилением шва заподлицо с основным металлом. Испытаниями на ударный изгиб, а также разрыв определяют ударную вязкость сварного соединения. По результатам определения твердости судят о структурных изменениях и степени подкалки металла при охлаждении после сварки.

Основной задачей металлографических исследований являются установление структуры металла и качества сварного соединения, выявление наличия и характера дефектов. Металлографические исследования включают в себя макро- и микроструктурный методы анализа металлов.

При макроструктурном методе

изучают макрошлифы и изломы металла невооруженным глазом или с помощью лупы. Макроисследование позволяет определить характер и расположение видимых дефектов в разных зонах сварных соединений.

При микроструктурном анализе

исследуется структура металла при увеличении в 50 — 2000 раз с помощью оптических микроскопов. Микроисследование позволяет установить качество металла, в том числе обнаружить пережог металла, наличие оксидов, засоренность металла шва неметаллическими включениями, величину зерен металла, изменение состава его, микроскопические трещины, поры и некоторые другие дефекты структуры. Методикаизготовления шлифов для металлографических исследований заключается в вырезке образцов из сварных соединений, шлифовке, полировке и травлении поверхности металла специальными травителями. Металлографические исследования дополняются измерением твердости и при необходимости химическим анализом металла сварных соединений. Специальные испытания проводят с целью получения характеристик сварных соединений, учитывающих условия эксплуатации сварных конструкций: определение коррозионной стойкости для конструкций, работающих в различных агрессивных средах; усталостной прочности при циклических нагружениях; ползучести при эксплуатации в условиях повышенных температур и др.

Применяют также и методы контроля с разрушением изделия. В ходе таких испытаний устанавливают способность конструкций выдерживать заданные расчетные нагрузки и определяют разрушающие нагружения, т.е. фактический запас прочности. При испытаниях изделий с разрушением схема нагружения их должна соответствовать условиям работы изделия при эксплуатации. Число изделий, подвергающихся испытаниям с разрушением, устанавливается техническими условиями и зависит от степени их ответственности, системы организации производства и технологической отработанности конструкции.

Другие статьи:

- Возможности современных источников серии S-XT

- Технология сварки чугуна

- Технология сварки MIG/MAG

Контроль качества флюсов

Требования и технология проверки флюсовых смесей изложены в ГОСТе 9087-59. Общее качество проверяется в соответствии с заводским сертификатом, в котором изложены данные о химическом составе смеси. Проверка в принципе простая: это сварка с проверяемым флюсом.

Если в сварочных швах, полученных под данным флюсом, обнаружены дефекты в виде трещин или пор, проводится более глубока проверка смеси: гомогенность гранул, масса, процент влажности, загрязненность и пр. Влажность должна быть не выше 0,1%.

Следующие этап – наплавка шва на образце под флюсом с последующим исследованием наличия серы и углерода. Для этого из верхнего слоя наплавки берется проба для химического анализа.

При наличии значительных дефектов флюс отправляется на прокаливание с последующей перепроверкой или полностью выбраковывается с составлением акта.

https://youtu.be/rMF3I_u3zjw

Контроль материалов для дефектоскопии

Каждая партия материалов для дефектоскопии (реактивы, рентгеновская пленка, усиливающие экраны, ферромагнитная лента) при поступлении в лабораторию и перед использованием контролируется ОТК или персоналом лаборатории. На упаковочных листах (пачке, емкости, коробке) необходимо проверить наличие этикетки с характеристикой материалов согласно требованиям соответствующих ГОСТ, ТУ (технических условий) и инструкций.

Материалы и упаковка не должны иметь повреждений.

При любом отступлении от норм данная партия материалов проходит проверку в соответствии с ГОСТ или ТУ. При неудовлетворительных результатах контроля партия материалов бракуется и для дефектоскопии не допускается.

Контроль качества защитных газов

Главное в контроле газов — проверка состояния баллонов, в которых он поставляется.

Баллоны в обязательном порядке имеют заводские сертификаты с ГОСТом, где указываются следующие параметры:

- название газа;

- состав химических примесей в процентных долях;

- влажность;

- дата выпуска.

Если сертификаты имеются, и они соответствуют всем требованиям, то проверка газов не проводится. Специальный контроль с глубокой проверкой может проводиться при наличии серьезных дефектов в сварочных швах.

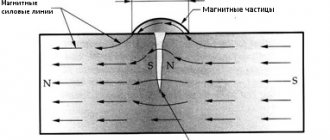

Магнитные методы контроля

Магнитные методы контроля основаны на принципе использования магнитного рассеяния, возникающего над дефектом при намагничивании контролируемого изделия. Если сварной шов не имеет дефектов, то магнитные силовые линии по сечению шва распределяются равномерно рис 14 а. При наличии дефекта в шве вследствие меньшей магнитной проницаемости дефекта магнитный силовой поток будет огибать дефект, создавая магнитные потоки рассеяния рис 14 б.

Рис 14, прохождение магнитного силового потока по сварочному шву:

а-без дефекта б-с дефектом

В зависимости от способа фиксирования потоков рассеяния существует метод магнитного порошка и индукционный метод. В первом случае неравномерность поля определяется по местам скопления ферромагнитного порошка, нанесенного на поверхность изделия. Во втором случае поток рассеяния улавливают индукционной катушкой. Изделие намагничивают электромагнитом соленоидом или пропусканием тока непосредственно через сварное соединение.

При выборе способа намагничивания нужно учитывать, что выявление дефектов магнитным методом возможно только в случае, когда они расположены перпендикулярно к направлению магнитного потока.

Существует два способа контроля магнитным порошком – сухой и мокрый. При сухом способе порошок закиси-окиси железа равномерно наносят на поверхность изделия, применяя ручное сито или пульверизатор. Во многих случаях в качестве порошка используют железную окалину, которую предварительно измельчают в шаровой мельнице и просеивают через тонкое сито. В момент пропускания электрического тока изделие слегка обстукивают, что облегчает подвижность частиц порошка, распределяющихся в наведенном магнитном поле. Излишки порошка сдувают с детали слабой воздушной струей. При мокром способе применяют так называемую магнитную суспензию – смесь какой-либо жидкости (керосин, трансформаторное масло)с магнитным порошком, мельчайшие частицы которого равномерно распределены по ее объему. Операцию контроля начинают с того, что контролируемый участок сварного соединения поливают или опрыскивают суспензией. Дефекты обнаруживают по скоплениям магнитного порошка. Один и тот же участок проверяют дважды. После проверки качества всех сварных швов изделие размагничивают.

Метод магнитного порошка пригоден для контроля только в ферромагнитных материалах. Этим методом можно обнаружить все поверхностные трещины и те внутренние трещины и непровары, которые возникают на глубине до 6 мм. Для контроля сварных соединений применяют магнитные дефектоскопы.

При индукционном методе и контролируемом изделии наводят переменный магнитный поток при помощи электромагнита, подключенного к сети переменного тока. Если в шве есть дефект, магнитные силовые линии поведут себя точно так же, ка и при контроле методом магнитного порошка. Рассеянные магнитные поля над дефектом обнаруживают с помощью искателя. Индукционный ток усиливается ламповым усилителем, скоторым соединена катушка искателя. Усиленные электрические сигналы попадают на телефон, в котором слышатся резко усиленные звуки. Одновременно с этим загорается сигнальная лампа на рис 15.

Рис 15, Схема индукционного метода контроля

1-Искатель 2- усилитель 3- электромагнит

Разновидностью магнитной дефектоскопии является магнитографический способ контроля, при котором поля рассеяния фиксируется на ферромагнитной ленте.

Магнитные методы контроля часто применяют для составления предварительного заключения о качестве сварного соединения. Окончательное установление качества производится по снимку, полученному просвечиванием рентгеновскими или гамма-лучами.

Контроль сварочной и наплавочной проволоки

Пример сертификата соответствия сварочных материалов.

Как и любой другой контроль качества сварочных материалов, проверка начинается с сертификатов от производителя с определением веса и состава расходника, марки изделия, ее диаметр, номер плавки металла, химические компоненты по процентному содержанию.

Проволока для сварки продается в специальных бухтах, каждая из которых обязательно содержит специальный металлический жетон с выбитыми данными из сертификата.

ГОСТы различаются и зависят от металла, из которого сделан расходник:

- стальная сварочная проволока – это ГОСТ 2246-70;

- стальная наплавочная проволока – ГОСТ 10543-63;

- проволока из алюминия и его сплавов – ГОСТ 7871-63.

Проверяется наличие загрязнений, следов масла или окислов. Если нужно, проволоку чистят либо механически, либо химически.

Глубока проверка проводится, как и с другими расходниками, если обнаружены трещины или другие серьезные дефекты в наплавленном металле. В этом случае с помощью проверяемой проволоки проводят сварку пластин толщиной в 10 мм или труб с толщиной не меньше 8 мм.

Затем сваренные пластины или трубы разрезаются на образцы для дальнейших испытаний в виде механического растяжения и углового загиба.

Если у проволоки нет сертификата, она проверяется на химических состав и свариваемость.

Механические испытания сварных швов и изделий

От химического состава и структуры наплавленного металла, режимов сварочного процесса, наличия дефектов в металле шва зависят его механические свойства. Кроме механических свойств металла шва, во многих случаях надо определить и механические свойства сварного соединения в целом. При этом сравнивают прочность металла шва с прочностью основного металла и металла зоны термического влияния. Наплавленный металл часто является слабым местом сварного соединения. Для практической проверки квалификации сварщиков обязательным является испытание стыковых соединений на растяжение и изгиб. При сварке ответственных изделий изготовляют контрольные образцы, результаты испытаний которых являются критерием качества сварки.

Характер механических испытаний образцов зависит от того, какую нагрузку несет сварное соединение при эксплуатации. Испытания бывают статические (с постоянной или медленно возрастающей нагрузкой), динамические (с ударной нагрузкой) и вибрационные. При вибрационном испытании, или испытании на выносливость, нагрузка изменяется в течение определенного времени по величине

- Размеры образцов для испытаний металла различных участков сварного соединения рис 5а

и направлению много раз. Порядок механических испытаний сварных швов и соединений регламентирован ГОСТ 6996-66(если не вышла более новая редакция).

Испытание металла различных участков сварного соединения на статическое (кратковременное) растяжение производят на стандартных образцах. При этом определяют : предел текучести (физический Gт или условный G0.2); предел прочности Gв (временное сопротивление); относительное удлинение после разрыва δ5 (на пятикратных образцах); относительное сужение после разрыва ѱ. ГОСТом предусмотрено пять типов образцов. Для испытаний, проводимых при нормальной или пониженной температуре, применяют образцы всех типов.

Формы и размеры образцов должны соответствовать

2.Размеры образцов для испытания сварного соединения на статическое растяжение рис 5б, мм

приведенным на рисунке 5 а и в таблице 1. Для испытания при повышенной температуре применяют образцы типов IV и V.

Образцы вырезают из швов угловых или стыковых соединений или из специально подготовленных наплавок.

Испытание сварного соединения на статическое растяжение производят на образцах, форма и размеры которых даны на рис 5б, ив таблице 2. Усиление шва снимают до уровня основного металла. В отдельных случаях разрешается производить испытание образцов без снятия усиления. При этом площадь сечения образца принимают вне шва. При испытании образца со снятым усилением определяется прочность наиболее слабого участка соединения.

3 Размеры образцов для испытания стыковых соединений стержней рис 5 в, мм

Для испытания стыковых соединений стержней применяют образцы круглого сечения. Форма и размеры образцов должны соответствовать приведеннымна рис 5 в и в табл 3. Для определения прочности металла шва в стыковом соединении применяют образец, показанный на рис 5 г.

Размер образца в зависимости от толщины металла приведены в табл 4. Усиление шва должно быть снято механической обработкой до уровня основного металла. Предел прочности при испытании таких образцов определяют по формуле

Где Gв –предел прочности, Па; К – поправочный коэффициент; Р-максимальное усиление, Н; F – площадь поперечного сечения образца в наименьшем сечении до испытания, мм2(м2). Для углеродистых и низкоуглеродистых конструкционных сталей К= 0,9; для других металлов

4 Размеры образцов для определения прочности металла шва рис5 г, мм

значение коэффициента К приведены в соответствующей технической документации.

Испытание на изгиб дает представление о пластических свойствах стыкового соединения. Форма и размеры образцов приведены на рис 5д ив табл 5. Испытание образцов типа А рис 5д, проводят по схеме рис 6 а;

а испытание образцов типов Б и В по схеме рис 6 б; причем для образцов типа БК=2,5, а для образцов типа ВК =3. Нагрузку прикладывают равномерно до появления первой трещины. Угол изгиба до появления трещины является мерой пластических свойств сварного соединения.

Ударную вязкость металла шва и переходной зоны определяют при испытании образцов с надрезом на ударный изгиб. Форма образца показана на рис 7,

Рис 7, образец для проверки ударной вязкости

еры даны в табл.6. Надрез образца делают по шву , по линии сплавления или по зоне термического влияния в зависимости от цели испытания.

Твердость сварного соединения, характеризующая прочность металла, измеряется с помощью приборов Роквелла и Виккерса. Отдельные схемы измерения твердости показаны на рис 8.

Рис 8 Схема измерения твердости (твердость измеряют в точках пересечения линий 1-10)

Кроме стандартных образцов механическим испытаниям подвергают готовые изделия и конструкции.

Размеры образцов для определения ударной вязкости (см рис 7),мм

Целью такого испытания, которое большей частью проводят в условиях , близких к условиям работы изделий, является выявление его прочности.

Прихватки в сварке

Прихватки в сварке можно отнести к вспомогательным приспособлениям временного характера. Это специальные короткие швы, которые расположены по своим правилам и нормам.

Правила выполнения прихваток.

Главная функция прихваток – удержание деталей от смещения с помощью фиксации, уменьшение зазоров между свариваемыми заготовками, снижение возможных деформаций и повышение прочность всей сварной конструкции.

Чаще всего сварка прихватками производится точечным методом со специальными зажимами. Зажимы – отличные помощники в сборке конструкции. Это можно делать как вручную, так и автоматически. Чем сложнее сварочный узел, тем должна быть выше автоматизация его сборки.

Требования к прихваткам:

- Длина прихваток должна быть не больше 20-ти мм, что же касается толщины, то они должны быть ровно в два раза меньше, чем сам сварочный шов.

- Состав электродов прихваток должен полностью соответствовать марке электродов, используемых для дальнейшей сварки.

- Параметры сварочного тока для полного провара мест для захваток должны соответствовать нормам и быть выше на 20%, чем его значение при дальнейшей сварке.

- Локализация прихваток всегда проходит там, где есть риск деформации и где будет максимальное напряжение. Их никогда не размещают в местах пересечения основных швов.

- К моменту основной сварки прихватки должны быть без шлака и капель металла, чтобы участок с их расположением был по возможности ровным.