Обозначения

| Название | Значение |

| Обозначение ГОСТ кириллица | 45Г17Ю3 |

| Обозначение ГОСТ латиница | 45G17Ju3 |

| Транслит | 45G17Yu3 |

| По химическим элементам | 45Mn17Al3 |

| Название | Значение |

| Обозначение ГОСТ кириллица | Ю3 |

| Обозначение ГОСТ латиница | Ju3 |

| Транслит | Yu3 |

| По химическим элементам | Al3 |

| Название | Значение |

| Обозначение ГОСТ кириллица | ЭИ839 |

| Обозначение ГОСТ латиница | EI839 |

| Транслит | EhI839 |

| По химическим элементам | — |

Описание

Сталь 45Г17Ю3 применяется: для изготовления листового проката до 60 мм включительно и полособульба, используемого в различных металлоконструкциях и обрудовании в судостроении; сортового и фасонного проката; поковок и штамповок; малонагруженных конструкций корпусов кораблей, судов и изделий судовой техники (листовых и профильных деталей корпусов надводных кораблей, поковок ввариваемых в корпус, цепей и цепных приборов, лебедок, шпилей, осей, барабанов, болтов, гаек, шпилек, зубчатых колес и червяков для тихоходных механизмов, рам, кожухов, крышек люков, спасательных устройств, дверей, кабельных подвесок, золотников постов упреждения (в азотированном состоянии, балластов, корпусов судовых двигателей); деталей трансформаторов.

Примечание

Маломагнитная сталь аустенитного класса. Магнитная проницаемость μ ≤ 1,01 гс/э. Холодная обработка давлением, а также механическая обработка резанием несколько изменяют магнитную проницаемость стали, но значение этой характеристики после указанных технологических операций не превышает 1,01 гс/э, если холодная деформация не превосходит 50%. Магнитное поле изделий резко повышается при наличии окалины, которая ферромагнитна. Окалина должна быть полностью удалена. Сталь не может использоваться для деталей работающих на трение и деталей, работающих в агрессивных средах.

Технология выплавки высокомарганцевой стали 45Г17Ю3 в современных электропечах, страница 9

5) Продувка металла в ковше азотом. Наиболее эффективной дегазацией жидкого металла является продувка инертным газом металла в ковше через пористые пробки в днище или ложный стопор. При этом в металл направляют поток мелко раздробленных пузырей инертного газа. Поскольку процесс дегазации лимитируется диффузией газа из металла в атмосферу, то ускорение перемешивания металла, образование в толще металла готовых поверхностей раздела расплав-газовая фаза приводит к значительному ускорению дегазации стали. Помимо этого поднимающиеся от днища ковша пузыри газа усиливают флотационные процессы , связанные с удалением неметаллических включений. Таким образом, продувка металла в ковше азотом позволяет обеспечить такие преимущества, как выравнивание химического состава металла и его температуры , повышение степени удаления водорода на 15-20 % , снижение температуры металла без ухудшения разливаемости металла , повышение плотности стали, улучшение механических свойств металлоизделий.

6) Уменьшение продолжительности восстановительного периода. Для этого рекомендуется на наведенный высокоосновный шлак из извести и плавикового шпата ( в соотношении 6: 1 ) подавать сухой гранулированный карбид кальция в количестве до2 кг/т В кусках до 20 мм . Также существенно уменьшалось содержание оксидов марганца и железа в предвыпускных шлаках . Применение раскислительно-рафинирующей смеси, состоящей из 45 — 48 % технического ортосиликата кальция, 1015 % извести, 15 — 17 % глинозёма , 8 — 11 % алюминия, 2-4% плавикового шпата, остальное натриевая селитра, для добавки в восстановительный шлак за 15 — 20 мин до выпуска плавки заметно ускоряет восстановление оксидов в металле и способствует удалению из него вредных примесей .

7) Комплексное раскисление высокомарганцевой стали 45Г17ЮЗ. Установлено, что при комплексном раскислении ( алюминием с титаном, алюминием с ферроцерием , алюминием с ферроцерием и силикокальцием ) её пластичность, вязкость и износостойкость оказываются более высокими, чем в случае окончательного раскисления высокомарганцевой стали одним алюминием.

2 Специальная часть

2.1 Технология выплавки высокомарганцевой стали45Г17Ю3 в современных электропечах

1. Сырьевые материалы электроплавки стали и их подготовка.

При производстве высокомарганцевой стали к сырьевым материалам предъявляют особые требования. Основными материалами для производства электростали являются стальной лом, губчатое железо, легированные металлоотходы, мягкое железо, передельный чугун, шлакообразующие, окислители, легирующие, раскислители и науглероживатели. По химическому составу углеродистый металлолом для электроплавки стали не должен быть загрязнен мышьяком, серой, фосфором, цветными металлами. Содержание фосфора не должно превышать 0,05 %. Металлолом не должен быть слишком окисленным, так как продукты коррозии содержат значительное количество водорода. Лом должен быть рассортирован по группам в соответствии с химическим составом заданной марки по ГОСТ 2787-75. Необходимо контролировать наличие сертификатов на металлический углеродистый лом перед его употреблением. По габаритам лом не должен быть весь легковесным. Вся шихта, назначенная для очередной плавки, должна вмещаться в рабочее пространство печи. Малая насыпная плотность металлического лома потребует включения печи с полной садкой и после частичного расплавления добавлять шихту, что вызовет увеличение продолжительности периода плавления. Легковесный лом, в том числе стружка, должен поставляться для электроплавки прессованным в пакеты. Присутствие в шихте кусков, масса которых превышает 1/50 вместимости печи, также увеличивает продолжительность периода плавления и способствует более интенсивному износу футеровки стен и свода.

Железо прямого восстановления — губчатое железо должно иметь высокую степень восстановления 92 % с содержанием общего железа 92%

Легированные отходы высокомарганцевой стали должны соответствовать заданной марке, находиться в рассортированном состоянии. Применение в шихте смешанных легированных отходов не допускается, так как создает трудности в технологии плавки и может привести к браку готовых ,’металлоизделий.

Стандарты

| Название | Код | Стандарты |

| Отливки из цветных металлов и сплавов | В84 | РД 9257-76 |

| Болванки. Заготовки. Слябы | В31 | TУ 14-1-2403-78, TУ 14-1-607-73 |

| Листы и полосы | В33 | TУ 14-1-2633-79, TУ 14-1-774-73, TУ 14-1-780-73, TУ 14-1-906-74, TУ 14-229-278-88 |

| Сортовой и фасонный прокат | В32 | TУ 14-1-779-73, TУ 14-1-985-74 |

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Al |

| TУ 14-1-780-73 | 0.4-0.5 | ≤0.03 | ≤0.04 | 16-18 | ≤0.5 | ≤0.6 | ≤0.5 | Остаток | 2.4-3.6 |

| РД 9257-76 | 0.4-0.5 | ≤0.03 | ≤0.04 | 16-18 | ≤0.5 | ≤0.6 | ≤0.5 | Остаток | 2.4-3.6 |

Fe — основа.

Аналоги сталей. Сталь инструментальная легированная

| Страны СНГ (ГОСТ, ТУ) | Зарубежные аналоги |

| Германия (DIN/BOHLER) | США (AISI/ASTM) |

| Х12 | 1.2080 | Х210Cr12 | D3 |

| Х12В | 1.2436 | Х210CrW12 | — |

| Х12МФ* | 1.2379 | Х155CrVMo12-1 | D2 |

| Х12МФ4-МП | — | К190РМ | — |

| 95ХФ | 1.2210 | 115CrV 3 | L2 |

| 9Х1Ф | 1.2067 | 102Cr 6 | L3 |

| 9Г2Ф | 1.2842 | 90MnCrV 8 | O2 |

| 95ХГВФ | 1.2510 | 100MnCrW 4 | O1 |

| 3Х3В9Ф | 1.2581 | Х30WCrV9-3 | H21 |

| 95Х5ГМ | 1.2363 | Х100CrMoV5-1 | А2 |

| 95ХМ | 1.2303 | 100CrMo 5 | L7 |

| 95Х18 | 1.4125 | Х105CrMo17 | A473 (440C) |

| 5ХНМ | 1.2713 | 55NiCrMoV 6 | L6 |

| 5ХВ2СФ | 1.2550 | 60WCrV 7 | S1 |

| 5Х3М2Ф | — | — | S7 |

| 5ХН2МФ | 1.2714 | 56NiCrMoV 7 | — |

| 3Х3М3Ф | 1.2365 | Х32CrMoV3 3 | H10 |

| 4Х5МФС | 1.2343 | Х38CrMoV5-1 | H11 |

| 4Х5МФ1С | 1.2344 | Х40CrMoV5-1 | H13 |

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | кДж/м2, кДж/м2 |

| Листовой горячекатаный прокат в состоянии поставки |

| 5-6 | 390-635 | ≥610 | ≥30 | — |

| 7-40 | 390-540 | ≥610 | ≥30 | — |

| 3; 4 | 392-657 | ≥608 | ≥30 | — |

| 3-40 | ≥392 | ≥608 | ≥30 | ≥1960 |

| 6-30 | ≥343 | ≥610 | ≥26 | — |

| Поковки. Без термообработки |

| ≤250 | ≥294 | ≥589 | ≥40 | — |

| ≤150 | ≥343 | ≥608 | ≥35 | — |

| ≤100 | ≥392 | ≥608 | ≥30 | — |

| Сортовой горячекатаный прокат группы А в состоянии поставки без термообработки |

| — | ≥343 | ≥589 | ≥30 | — |

| Фасонный горячекатаный прокат (уголок, полособульб, швеллер) |

| — | ≥392 | ≥608 | ≥30 | — |

Сталь 45Г

Главная->Справочник->Марочник сталей->Конструкционная сталь

Сталь 45Г2 Сталь 45

Конструкционная легированная сталь 45Г

Марка 45Г – назначение

Конструкционная легированная марганцовистая сталь 45Гиспользуется для изготовления деталей — карданные/ коленчатые валы, анкерные болты, шестеренные/ шлицевые валы, зубчатые колеса, диски трения, тормозные рычаги, оси, шатуны, другие изделия.

Сталь 45Г – отечественные аналоги

| Марка металлопроката | Заменитель |

| 45Г | 40Х |

| 50 |

| 50Г2 |

Материал 45Г – характеристики

| Марка | Классификация | Вид поставки | ГОСТ | Зарубежные аналоги |

| 45Г | Сталь конструкционная легированная | Сортовой прокат | 4543–71 | есть |

Марка 45Г – технологические особенности

Термообработка

| Режим | Охлаждающая среда | t, 0С |

| Закалка | масло | 850 |

| Отпуск | воздух | 600 |

Ковка

| Вид полуфабриката | t, 0С |

| Слиток | 1190–820 |

Сварка

| Свариваемость | Способы сварки | Рекомендации |

| Трудно свариваемая | РДС, АДС | Подогрев + термообработка |

Флокеночувствительность

Мало чувствительна.

Резка

| Исходные данные | Обрабатываемость резанием Ku |

| Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

| нормализованное | 174–207 | 620 | 0,95 | 0,7 |

Склонность к отпускной хрупкости

Мало склонна.

Сталь 45Г – химический состав

Массовая доля элементов не более, %:

| Кремний | Марганец | Медь | Никель | Сера | Углерод | Фосфор | Хром |

| 0,17–0,37 | 0,7–1 | 0,3 | 0,3 | 0,035 | 0,42–0,5 | 0,035 | 0,3 |

Материал 45Г – механические свойства

| Сортамент | ГОСТ | Размеры – толщина, диаметр | Режим термообработки | t | KCU | y | d5 | sT | sв |

| мм | 0С | кДж/м2 | % | % | МПа | МПа |

| Пруток | 4543–71 | 25 | Закалка (масло) | 850 | 490 | 40 | 15 | 370 | 620 |

| Отпуск (воздух) | 600 |

В зависимости от сечения заготовки

| Сечение | y | d5 | s0,2 | sв | KCU |

| % | % | МПа | МПа | Дж/см2 |

| Закалка (вода) 8400С. Отпуск (воздух) 5700С |

| 30 | 55 | 18 | 550 | 800 | 78 |

| 50 | 55 | 18 | 490 | 760 | 68 |

| 120 | 50 | 16 | 450 | 740 | 59 |

| 200 | 45 | 16 | 430 | 740 | 59 |

| 240 | 45 | 16 | 430 | 740 | 59 |

Твердость, Мпа

| Сортамент | ГОСТ | Термообработка | HB 10-1 |

| Прокат | 4543–71 | Отжиг | 229 |

Температура критических точек, 0С

| Критические точки | Ac1 | Ac3 | Ar1 | Ar3 |

| Температура | 715 | 735 | 635 | 710 |

Предел выносливости, МПа

| Состояние | t-1 | s-1 |

| sв |

| Мпа | МПа | МПа |

| 670 | 418 |

| 770 | 409 |

Марка 45Г – точные и ближайшие зарубежные аналоги

| Англия | Болгария | Германия | Италия | Китай | Польша | США | Франция | Япония |

| BS | BDS | DIN, WNr | UNI | GB | PN | — | AFNOR | JIS |

| 080M46 |

| C45 |

| C45E |

45G | 1.0912 | C45E | 45 | 45G | 1040 | C45E | S45CСталь 45Г – область примененияМатериал марки 45Г используют в машиностроении для изготовления деталей повышенной прочности. Условные обозначения Механические свойства | HRCэ | HB | KCU | y | d5 | sT | sв | | МПа | кДж / м2 | % | % | МПа | МПа | | Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

| Ku | s0,2 | t-1 | s-1 | | Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

| N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Свариваемость | Без ограничений | Ограниченная | Трудно свариваемая | | Подогрев | нет | до 100–1200С | 200–3000С | | Термообработка | нет | есть | отжиг |

Купить конструкционную легированную сталь 45Г в Санкт-Петербурге Вы можете по телефону +. Специалисты оформят заказ, сориентируют по сортаменту, ценам, условиям доставки. Cталь 30ХГТ Cталь 35ХН1М2ФА Cталь 40 Cталь 40Г Cталь 45ХН Марка А20 Марка А30 Сталь 08 Сталь 08кп Сталь 08пс Сталь 08Ю Сталь 09Г2 Сталь 09Г2С Сталь 10 Сталь 10Г2 Сталь 10Г2БД Сталь 10Г2С1 Сталь 10кп Сталь 10пс Сталь 10Х14Г14Н4Т Сталь 10ХНДП Сталь 10ХСНД Сталь 12ГС Сталь 12К Сталь 12Х18Н10Т Сталь 12Х2Н4А Сталь 12ХН2 Сталь 12ХН2А Сталь 12ХН3А Сталь 14Г2 Сталь 14Г2АФ Сталь 14Х2ГМР Сталь 14ХГС Сталь 15 Сталь 15Г Сталь 15Г2АФДпс Сталь 15Г2СФД Сталь 15К Сталь 15кп Сталь 15пс Сталь 15Х Сталь 15ХСНД Сталь 15ХФ Сталь 16Г2АФ Сталь 16ГС Сталь 16К Сталь 17Г1С Сталь 17ГС Сталь 18Г2АФпс Сталь 18К Сталь 18кп Сталь 18Х2Н4ВА Сталь 18Х2Н4МА Сталь 18ХГТ Сталь 20 Сталь 20Г Сталь 20К Сталь 20кп Сталь 20пс Сталь 20Х Сталь 20Х2Н4А Сталь 20ХГ2Ц Сталь 20ХГНР Сталь 20ХГР Сталь 20ХГСА Сталь 20ХН Сталь 20ХН2М Сталь 20ХН3А Сталь 20ХН4ФА Сталь 20ХНР Сталь 22К Сталь 25 Сталь 25Г2С Сталь 25пс Сталь 25ХГСА Сталь 25ХГТ Сталь 30 Сталь 30X Сталь 30Г Сталь 30ХГС Сталь 30ХГСА Сталь 30ХГСН2А Сталь 30ХН2МА Сталь 30ХН2МФА Сталь 30ХН3М2ФА Сталь 31Х19Н9МВБТ Сталь 33ХС Сталь 34ХН1М Сталь 34ХН3М сталь 35 Сталь 35Г Сталь 35Г2 Сталь 40Г2 Сталь 40Х Сталь 40Х2Н2МА Сталь 40ХС Сталь 40ХФА Сталь 45 Сталь 45Г Сталь 45Г2 Сталь 45Х сталь 60С2А сталь 60С2Н2А сталь 60С2ХА сталь 60С2ХФА сталь 65 сталь 65Г сталь 65С2ВА сталь 70 сталь 70С3А сталь А12 Сталь А40Г Сталь ВСт3кп Сталь обыкновенного качества ВСт2кп Сталь обыкновенного качества ВСт2пс Сталь обыкновенного качества ВСт2сп Сталь обыкновенного качества ВСт3Гпс Сталь обыкновенного качества ВСт3пс Сталь обыкновенного качества ВСт3сп Сталь обыкновенного качества ВСт4кп Сталь обыкновенного качества Вст4пс Сталь обыкновенного качества ВСт5пс Сталь обыкновенного качества ВСт5сп Сталь обыкновенного качества ВСт6сп Сталь обыкновенного качества Ст0 Сталь ОсВ Сталь ШХ15 Сталь ШХ15СГ Сталь ШХ4 | Физические характеристики

| Температура | Е, ГПа | r, кг/м3 | R, НОм · м | С, Дж/(кг · °С) | l, Вт/(м · °С) | a, 10-6 1/°С |

| 20 | 1716 | 7600 | 900 | 4815 | — | — |

| 100 | — | — | — | — | 1549 | 1537 |

| 200 | — | — | — | — | 1758 | 1681 |

| 300 | — | — | — | — | 1884 | 1791 |

| 400 | — | — | — | — | 2177 | 1859 |

| 500 | — | — | — | — | 2386 | 1924 |

| 600 | — | — | — | — | 2554 | 1957 |

| 700 | — | — | — | — | 2889 | 1993 |

| 800 | — | — | — | — | — | 2179 |

Аналоги сталей. Сталь жаропрочная

| Европа (EN) | Германия (DIN) | США (AISI) | Япония (JIS) | СНГ (GOST) |

| 1.4713 | X10CrAl7 | — | — | 10Х17СЮ |

| 1.4724 | X10CrAl13 | 405 | — | 10Х13СЮ |

| 1.4742 | X10CrAl18 | 442 | — | — |

| 1.4762 | X10CrAl24 | 446 | — | — |

| 1.4878 | X12CrNiTi18-9 | 321 H | — | 12Х18Н10Т |

| 1.4828 | X15CrNiSi20-12 | 309 | — | 20Х20Н14С2 |

| 1.4845 | X12CrNi25-21 | 310 S | — | 20Х23Н18 |

| 1.4841 | X15CrNiSi25-20 | 314 | — | 20Х25Н20С2 |

Технологические свойства

| Название | Значение |

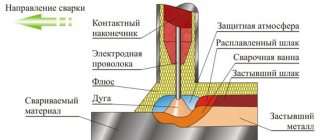

| Свариваемость | Удовлетворительно сваривается между собой и с обычными ферромагнитными корпусными сталями, а также с коррозионностойкой сталью типа марки 12Х18Н9Т ручной сваркой покрытыми электродами, автоматической и полуавтоматической сваркой под флюсом и полуавтоматической сваркой тонкой проволокой в углекислом газе. Материалы для сварки: аустенитные электроды марки ЭА-606/11 — для ручной сварки стали между собой и со сталью 12Х18Н9Т; электроды марки ЭА-48М/22 — для ручной сварки со сталью типа АК и другими ферромагнитными сталями; проволока марки Св-08Г35Ю6М2 + флюс 48-ОФ-11 — для автоматической и полуавтоматической сварки стали Ю3 между собой и со сталями типа АК и ферромагнитными сталями. Термическая обработка после сварки не рекомендуется. |

| Обрабатываемость резаньем | Точение, фрезерование и строжка возможны на пониженных режимах по сравнению с обычными конструкционными сталями. Сверление, рубка и нарезка внутренних и наружных резьб обычным инструментом производится с затруднением. |