Сварка меди и сплавов на ее основе требует особого подхода, обусловленного невысокой температурой плавления и другими особенностями металла. Существует много вариантов соединения медных заготовок. Они отличаются в зависимости от условий работы и состава материала.

- Подготовка

- Подготовка

- BUDDY TIG 160 от ESAB

В настоящее время существует несколько технологий сварки меди. Они активно применяются в разных сферах производства и жизнедеятельности. Усовершенствованные технологические процессы дают возможность исключить образование большинства дефектов, включая появление пор и трещин. Выполняются работы привычным для любого сварщика инвертором в среде защитного газа; расходные материалы – проволока и электроды.

Технология сварки меди

Перед началом работы с медью и ее сплавами требуется подготовка. Заготовки вырезаются и подгоняются под размер болгаркой, с помощью фрезерного или токарного станка. Если заготовка имеет толщину кромок 6-18 мм, то предварительно их необходимо подготовить. Их срез делается V- или X-образным. Большое количество деталей сложно подготовить вручную. Оправдано будет приобретение специального кромкореза-фаскоснимателя.

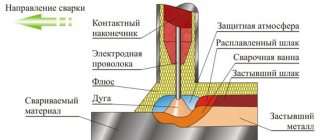

Стыки очищаются от краски, окислов, жиров и грязи. Для получения качественного сварного соединения нужно рабочую зону защитить от атмосферного воздуха. Иногда заготовки нужно предварительно прогреть. Соединяется медь плавящимися электродами на короткой дуге. Длина разряда не должна превышать 4-5 миллиметров. Идеально для этих целей подходит технология импульсно-дуговой сварки. Она выполняется в защищенной среде (как правило, в аргоне) и позволяет сваривать даже тонкие листы металла, формировать шов в любом пространственном положении, в том числе на потолке.

Подготовка к сварке

Медь или ее сплавы разрезают на мерные заготовки шлифовальной машиной, труборезами, на токарных и фрезерных станках, а также плазменно-дуговой резкой. Кромки под сварку подготавливают механическими способами. Свариваемые детали и присадочную проволоку очищают от окислов и загрязнений до металлического блеска и обезжиривают. Кромки обрабатывают мелкой наждачной бумагой, металлическими щетками и т.д. Использовать абразивы с крупным зерном не рекомендуется. Возможно травление кромок и проволоки в растворе кислот:

75 см3 на 1 л воды азотной;

100 см3 на 1 л воды серной;

1 см3 на 1 л воды соляной

с последующей промывкой в воде и щелочи и сушкой горячим воздухом. Конструкции с толщиной стенки 10-15 мм предварительно подогревают газовым пламенем, рассредоточенной дугой и другими способами. Сборку стыков деталей под сварку ведут либо в приспособлениях, либо с помощью прихваток. Зазор между стыкуемыми заготовками соблюдают одинаковым на всем протяжении. Прихватки должны быть минимального сечения, чтобы в процессе сварки их можно было переплавить. Поверхность прихваток необходимо очистить и убедиться в отсутствии поверхностных горячих трещин.

Если сварка ведется в нижнем положении, то для улучшения теплоотвода используют специальные приспособления из графита или меди

При сварке на открьтом воздухе стык обустраивают съемными экранами

1 — поток газа; 2 — шов; 3 — экран.

Способы сварки меди

Для сваривания медных заготовок используется различное оборудование – инверторы, аргоновые и газовые аппараты, полуавтоматы. В качестве расходников применяются плавящиеся и неплавящиеся электроды, флюс и присадки. Для работы хорошо подходит дуговая технология соединения металлов.

Для соединения толстых заготовок м толщиной полок 30-35 миллиметров используется электрошлаковый метод. Инвертор хорошо сочетается с угольным электродом. Хорошие результаты дает сваривание меди графитовыми электродами.

Сварка меди аргоном: особенности, выбор присадки, подготовка и технология процесса

Медь как металл представляет собой мягкий, достаточно податливый материал. Для него характерен сравнительно простой процесс обработки путем переплавления из руды в металл, который в дальнейшем можно обрабатывать. Это свойство обусловило широкое распространение изделий из меди, однако, существенным образом затрудняет возможности сварки в связи с физико-химическими особенностями свойств.

Режимы сварки меди в аргоне

Как и для других видов свариваемых материалов, режимы сварки следует подбирать исходя из качества деталей. Примерные варианты режимов опираются на толщину свариваемого металла, диаметр электродов, проволоки и выливаются в определенные показатели силы тока, измеряемой в амперах.

| Режимы сварки меди в среде аргона | |||

| Толщина свариваемых деталей, мм | Диаметр электрода, мм | Диаметр присадочной проволоки, мм | Сила тока, А |

| Стыковые соединения, выполняемые на весу | |||

| 1,0 – 1,5 | 2 – 3 | 1,6 – 2,0 | 60 – 150 |

| 2,0 – 3,0 | 2 – 4 | 2,0 – 3,0 | 80 – 220 |

| 4,0 – 5,0 | 4 – 5 | 2,0 – 4,0 | 130 – 220 |

| 6,0 – 7,0 | 4 – 5 | 2,0 – 4,0 | 130 – 220 |

| 8,0 – 10,0 | 5 | 2,0 – 4,0 | 180 – 260 |

| Стыковые соединения, выполняемые на подкладке, и угловые соединения | |||

| 1,0 – 1,5 | 2 – 3 | 1,6 – 2,0 | 70 – 160 |

| 2,0 – 3,0 | 2 – 4 | 2,0 – 3,0 | 120 – 220 |

| 4,0 – 5,0 | 4 – 5 | 2,0 – 4,0 | 190 – 260 |

| 6,0 – 7,0 | 5 | 2,0 – 4,0 | 230 – 290 |

| 8,0 – 10,0 | 5 | 2,0 – 4,0 | 280 – 330 |

| Расход аргона – 8-15 дм3/мин. |

Каждый режим тем не менее должен подбираться в соответствии с конкретными условиями сварки и проверяться на деталях, аналогичных по материалу изготовления тем деталям, на которых будет производиться основной процесс сварки.

Выбор присадочных материалов

Присадочные материалы, использующиеся для сварки медных деталей, должны выбираться на основании данных о физико-химических свойствах меди или ее сплавов, из которых изготовлены детали или изделия.

При осуществлении сварки следует обратить внимание на марку самой меди или сплава – она должна быть раскисленной или бескислородной, так как, в противном случае, во время сварочного процесса металл будет кипеть в сварочной ванне, в результате чего сварочный шов получится пористым и непрочным.

В качестве прутка или проволоки следует использовать такие материалы, которые позволят избежать кипения материала в шве: необходимо подобрать проволоку или пруток с содержанием в сплаве химических элементов, позволяющих вытеснить кислород из зоны сварочной ванны.

Примерная стоимость медной проволоки на Яндекс.маркет

Неплавящийся электрод выбирается только вольфрамовый, на конце которого должна быть заточка конической формы с небольшим притуплением. Такая форма позволит обеспечить стабильное горение дуги при осуществлении самого процесса сварки, что даст возможность сохранить температурный уровень сварочной зоны и не допустит быстрого остывания деталей до момента завершения шва.

Примерная стоимость вольфрамовых электродов на Яндекс.маркет

Если говорить о защитном газе, который используется при сварке, то выбор такового зависит от условий сварки, в том числе от пространственного положения соединения. Аргон тяжелее воздуха, в частности, кислорода, и он оседает к земле под действием природных сил притяжения.

Примерная стоимость баллонов с аргоном разных объемов на Яндекс.маркет

Если необходимо выполнить потолочные стыки, то потребуется замена аргона гелием, который легче воздуха, но также может выполнять защитные функции при выполнении сварочных работ.

Технология сварки меди аргонодуговым способом

С технологической точки зрения, сварка меди аргонодуговым способом, как и другой вид сварки, делится на три этапа:

- подготовительный. На этом этапе необходимо очистить свариваемые поверхности от окислов, загрязнений, обезжирить. После выполнения данных работ следует проверить их на чистоту и состояние и если потребуется, выполнить зачистку вручную или с помощью электроинструмента, после чего повторить процесс очищения от окислов и обезжиривания;

- собственно этап сварки;

- завершающий этап, на котором происходит проверка качества выполненного сварного соединения после зачистки от застывших капель расплавленного металла, а также визуальный контроль качества шва на предмет видимых пор.

На этапе собственно сварки следует выполнить следующие действия:

- если речь идет о ремонте какого-либо медного изделия, необходимо сделать прорезь вдоль возникшей трещины таким образом, чтобы края такой прорези выходили за пределы трещины. Это даст возможность избежать появления новых трещин за пределами отремонтированного участка;

- дуга зажигается только в разделе кромок, что позволит избежать прижогов металла, из которого изготовлено все изделие, и сократит зачищаемые участки;

- присадочную проволоку или пруток необходимо вести перед горелкой таким образом, чтобы они равномерно подавались в сварочную ванну;

- движения сварочной горелки должны быть максимально плавными и поддерживать постоянное расстояние от вольфрамового электрода до сварочной ванны;

- в зависимости от толщины деталей, подлежащих сварке, горелка может двигаться вдоль создаваемого шва различными способами: по прямой, если толщина деталей небольшая, либо зигзагообразно, если детали толстые. Если совершаются поперечные движения, это чревато увеличением глубины проплавления кромок и изменениями в формировании сварочного шва;

- если происходит сварка тонкостенных деталей, то, чтобы избежать прожогов металла, необходимо швы выполнять короткими, а между ними делать перерывы по времени для остывания металла;

- если детали собраны без зазора, возможно осуществлять сварку без использования проволоки или прутка. Однако в этом случае следует не перегревать металл, чтобы избежать проседания сварочной ванны вовнутрь;

- в момент окончания сварки необходимо отводить горелку плавно, удлиняя сварочную дугу, что позволит сократить кратер шва;

- если на аппарате имеется функция заваривания кратера шва, то возможно упрощение процесса окончания сварочных работ;

- после завершения сварки необходимо на какое-то время (до тридцати секунд) сохранить подачу защитного газа. Это позволит сохранить остывающий шов в облаке газовой защиты и избежать попадания продуктов окружающего воздуха в расплавленный металл, что сохранит качество шва.

( 1 оценка, среднее 5 из 5 )

Ручная дуговая сварка электродами

Дуговая сварка плавящимися электродами имеет свои достоинства и технико-экономические преимущества, что обусловило целесообразность ее применения. Очень важное преимущество метода заключается в высокой производительности. Вторая – вариативность. Заключается в том, что ручная дуговая сварка выполняется в разных условиях – ручным аппаратом, полуавтоматом; в защитной среде и под флюсом.

Подготовительные работы

Если толщина полок составляет 6-12 мм, то предпочтительней выполнить V-образную разделку кромок. Угол раскрытия должен составлять 60-70 градусов. В ситуации, когда планируется сформировать с внешней стороны подварочный шов, то угол можно уменьшить до 50 градусов.

Сварочные листы предварительно следует расположить под углом относительно друг друга. Угол должен составлять примерно 2,5% длины стыка.

В противном случае рекомендуется заготовки прихватить короткими стежками (до 30 миллиметров) по всей длине через равные промежутки. Прихваты следует делать электродами меньшего диаметра, а между листами оставить зазор шириной 2-4 мм. Если сваривать листы впритык, то высока вероятность перегрева металла, что неизбежно приведет к образованию горячих трещин.

Делая прихваты, сварщик должен отчетливо понимать, что повторный нагрев провоцирует появление в металле трещин. Поэтому, формируя основной шов, перед прихватами делают паузу, вырубают временное соединение и зачищают стык. Такая предохранительная мера позволяет избежать образования трещин и занимает немного времени.

Метал толщиной более 12 мм следует варить после Х-образной разделки кромок. Естественно, что придется проваривать стык с обеих сторон. Прихватки делаются с обратной стороны и зачищаются перед формированием постоянного шва. В исключительных ситуациях, когда сделать Х-образную разделку не представляется возможным, выполняют V-образную. Недостаток такого решения заключается в увеличении расхода электродов (примерно, в полтора раза) и времени на выполнения работы.

Сваривание деталей без предварительной подготовки кромок или же с V-образной разделкой делается на подкладках. Они плотно прижимаются к стыку. Если это невозможно сделать, то под низ насыпается подушка из флюса. Кромки предварительно рекомендуется прогревать до температуры 300-400 градусов Цельсия.

Электроды

Для ручной дуговой сварки меди используются покрытые электроды, поскольку непокрытые приводят к появлению дефектов, окислению шва; а их горение нестабильно. Чаще всего стержни расходников делаются из легированной марганцем или кремнием медной проволоки.

Такие электроды оказывают раскисляющее действие. Покрытие подбирается с таким составом, чтобы обеспечить стабильное горение дуги и образование шлака. В результате шов хорошо формируется, а качество сварного соединения высокое.

Режимы

Для выполнения работ требуется подключение к источнику постоянного тока с обратной полярностью. Переменный ток используется в виде исключения, поскольку не позволяет обеспечить равномерное и непрерывное горение дуги. Использование источника переменного тока оправдано в случаях, когда в составе защитного покрытия расходника есть железо. В такой ситуации сила тока повышается на 40-50%. Сварщику важно учесть, что переменный ток помимо всего прочего способствует разбрызгиванию расплава. Ниже в таблице приведены ориентировочные режимы сварки.

| Толщина меди, мм | 2 | 3 | 4 | 5 | 6 | 7-8 | 9-10 |

| Диаметр электрода, мм | 2-3 | 3-4 | 4-5 | 5-6 | 5-7 | 6-7 | 6-8 |

| Сила тока, А | 100-120 | 120-160 | 160-200 | 240- 300 | 260-340 | 380-400 | 300-420 |

| Рабочее напряжение, В | 25-27 | 25-27 | 25-27 | 25-27 | 26-28 | 26-28 | 28-30 |

Производительность составляет 15-18 метров сварного шва за час работы. Чтобы увеличить производительность, нужно использовать бронзовые электроды. Поскольку сплав меди имеет более низкую температуру плавления, то формирование шва занимает меньше времени.

В случае работы с заготовками толщиной более 10 миллиметров и диметра расходного материала 6-8 мм, нужно увеличить силу тока до 500 ампер. Тавровые заготовки соединяются в таком же режиме, как и стыковые. Формирование шва выполняется способом «в лодочку».

Техника выполнения

Детали с толстыми кромками свариваются за несколько проходов. Каждый уложенный слой зачищается перед формированием последующего. Тонкие и средней толщины заготовки желательно соединять за один проход. Выполняется операция обратноступенчатым способом. Длина отдельных участков составляет 20-30 см.

Стык делится на два неравных участка: один длиной 2/3 от общей и другой – 1/3. Первым заваривается участок большей длины по направлению к меньшему. После этого приходит черед короткого отрезка. Такая техника выполнения заметно снижает вероятность образование трещин в соединении.

Сварочные работы выполняются в нижнем положении углом вперед, то есть стержень наклоняется на 15-20 градусов в противоположную от сварки сторону. Если не выдержан оптимальный зазор между кромками, то высока вероятность их вспучивания. Тогда шов периодически нужно подравнивать молотком. Поэтому нельзя использовать графитовые подкладки (они расколются), а лучше брать стальные или медные.

Качество

Посредством ручной дуговой сварки формируются качественные соединения. Проковка стыка улучшает его прочность примерно на 10-20%. Обратная сторона медали: после проковки снижается пластичность.

Сварка медных труб

Для работы подходят электроды «Комсомолец-100». Выполняется процесс на обратной полярности с подключением к источнику постоянного тока. Плотность сварочного тока составляет 50А/мм.

Предварительно рабочую зону нужно прогреть до температуры 250-300 градусов Цельсия. Трубы диаметром до 50 мм греют полностью, а в случае соединения магистралей большего диаметра ограничиваются местным прогревом. Предварительно делают прихватки. По ходу наложения основного шва прихватки удаляются, поскольку повторный нагрев приводит к увеличению числа пор. Нормативная производительность труда при таких работах составляет 15 метров шва за час работы. Нужно избегать перегрева металла свыше 350 градусов Цельсия.

Трудности при сварке

Высокая теплопроводность меди (в 6 раз выше, чем у железа) требует применять сварочную дугу с увеличенной тепловой мощностью и симметричным отводом тепла из зоны сварки. Рекомендуемые типы сварных соединений — стыковые и схожие с ними по характеру теплоотвода.

Большая жидкотекучесть меди (в 2-2,5 раза выше ,чем устали) осложняет сварку вертикальных и потолочных швов. Она возможна лишь при минимальных размерах сварочной ванны и коротком времени пребывания металла в жидком состоянии. При сварке стыковых соединений в нижнем положении с гарантированным проплавлением во избежание прожогов необходимо применять подкладки из графита, сухого асбеста, флюсовых подушек и т.н.

Активная способность поглощать при расплавлении газы (кислород и водород), приводящая к пористости шва и горячим трещинам, требует надежной защиты металла шва и сварочных материалов от загрязнений вредными примесями.

Из-за склонности меди к окислению с образованием тугоплавких окислов необходимо применять присадочный материал с раскисли гелями, главные из которых фосфор, кремний и марганец.

Большой коэффициент линейного расширения меди (в 1,5 раза выше, чем у стали) влечет за собой значительные деформации и напряжения, образование горячих трещин. Устранить их можно за счет предварительного подогрева конструкций: из меди до 250-300°С, из бронзы до 500-600°С

Ручная сварка графитовым или угольным электродом

Данный способ применятся для соединения малоответственный изделий. Угольные электроды применяются в работе с медью толщиной до 15 мм. Заготовки с более толстыми стенками свариваются графитовыми расходниками. В каждом из вариантов требуется подключение к источнику постоянного тока прямой полярности. Плотность тока варьируется в диапазоне 200-400А на квадратный сантиметр.

Присадку не погружают в расплав, а держат на удалении 5-7 мм под углом 30 градусов. Электрод наклоняют незначительно: угол составляет примерно 75-85 градусов. Сварной шов от окисления защищают при помощи флюса, состоящего из плавленой буры (96%) и магния (4%). Предварительно смоченный в жидком стекле флюс наносится на край электрода.

При толщине металла больше 5 мм требуется предварительная разделка кромок. Общий угол составляет 70-90 градусов. Заготовки располагают с зазором до 0,5 мм. В качестве подкладки может служить графитовая или асбестовая пластина. Электрод ведется углом вперед. Заготовки толщиной до 5 мм проковывают без подогрева, а детали с более толстыми стенками предварительно разогреваются до температуры 800 градусов, после чего быстро охлаждают. Желательно сваривать за один проход, поскольку в этом случае обеспечиваются наилучшие эксплуатационные характеристики соединения.

Технология рабочего процесса

Сварка чугуна аргоном позволяет получить шов, структура которого идентична характеристикам основного металла. Добиться эффекта помогает постепенный прогрев рабочей зоны с последующим медленным охлаждением под прикрытием термоизоляционного материала. Если после сварки детали оставить на воздухе комнатной температуры, необходимой прочности соединения получить будет невозможно.

Технологический процесс, связанный с прогревом металла, направлен на изменение внутренней структуры материала, вследствие которой чугун становится более пластичным, на внешней части деталей образуется графит. Для того, чтобы шов не засорялся посторонними металлами, при сварке применяются графитовые прутки или электроды, чугунные пластины, порошковая проволока, используемые в работе с небольшими напряжением тока.

Для промышленной аргонной сварки применяется холодный способ фиксации деталей из чугуна без равномерного предварительного прогрева. Среди большого количества способов сварки аргоном чаще используются три варианта:

- сварка стальными электродами;

- сварка плавкими электродами из цветных легких металлов;

- сварка электродами небольшого диаметра с содержанием малого процента углерода.

Холодный способ сварки чугуна аргоном позволяет снизить стоимость изготовления продукции благодаря исключению двух этапах процесса и оборудования для прогревания материала. Соединение элементов из чугуна под небольшим напряжением тока устраняет в металле остаточное напряжение, способного спровоцировать разрушение шва. Защита сварного поля аргоном помогает справиться с таким существенным недостатком чугуна, как хрупкость.

| Внимание покупателей подшипников Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте |

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: +7 [email protected] Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте

themechanic.ru

Ручная дуговая сварка с аргоном

Соединение меди в среде защитного газа выполняется вольфрамовыми электродами при прямом подключении к источнику постоянного тока. Металл толщиной свыше 4 миллиметров предварительно прогревается до температуры 800 градусов Цельсия. Для присадки используется пруток из меди, бронзы или медно-никелевого сплава.

При толщине металла свыше 6 мм рекомендована V-образная разделка кромок с углом раскрытия до 70 градусов. Сваривание деталей выполняется углом вперед, стержень удерживается под углом 80-90 относительно заготовки, а присадочный материал – под углом 10-15 градусов.

Подготовка материалов перед сваркой

Обязательным условием для молекулярного соединения меди аргоном является тщательные зачистные работы. Свариваемое место обрабатывается абразивным инструментом до появления характерного блеска. Затем область работы обезжиривается. Чем внимательнее отнестись к зачистке, тем более качественное получится соединение.

К данным видам работы необходимо подойти со всей ответственностью. Дефекты сварки – это несплавление и шлак. Нагрев металла до 350-600 °C снижает риск их появления. На основании характеристик сплава и присадочного состава для разделки кромок выбирается разность температур. Соединяемое место необходимо добросовестно отчистить от грязи, масел, жировых образований и оксидной пленки.

Для осуществления подготовительных работ используется шлифовальный аппарат, щетка по металлу и органический растворитель. Примерно за 10 секунд до начала сваривания подается защитный газ. Такое же время надлежит выждать после окончания выполнения работ и только после этого остановить поступление газа. Следует заметить, что завершать сварочный процесс следует посредством снижения силы тока реостатом, входящим в конструкцию сварочного аппарата.

Сварка автоматом и полуавтоматом под флюсом

Для повышения производительности и улучшения качества сварного соединения в промышленном производстве применяются автоматические и полуавтоматические сварочные аппараты. Соединение деталей из меди небольшой толщины выполняют успешно выполняют под флюсом неплавящимися электродами.

Подготовка

Кромки зачищаются, а заготовки располагаются на удалении 1-1,5 миллиметра. Если толщина полок превышает 6-8 мм, то рекомендуется предварительная V-образная разделка кромок, с суммарным углом 60 градусов. При этом детали можно расположить впритык, без технологического зазора.

Планируя сварку заготовок с зазором, нужно позаботиться о наличии подкладки. В противном случае расплав будет вытекать. Лучше всего использовать флюсовые подкладки, но не стоит слишком сильно прижимать их к заготовкам. Ведь в таком случае ухудшается качество корня сварочного шва.

Сваривать медные детали желательно с предварительным подогревом рабочей области. Если полки небольшой толщины, то можно ограничиться местным подогревом. Толстые стенки необходимо прогревать на протяжении всего процесса сварки. Точно так же следует поступить и при работе с длинными стыками. Температура подогрева составляет 250-300 градусов Цельсия.

Присадка

Для сварки используется медная проволока. Тонкую проволоку предварительно нужно нагартовывать. Если сделать это по каким-либо причинам невозможно, то желательно тонкую медную проволоку заменить на более толстую бронзовую. При этом нужно иметь ввиду, что использование бронзы увеличивает вероятность образования трещин.

Автоматическая сварка заготовок с присадкой из тонкой медной проволоки подразумевает использование специальных протяжных механизмов для автоматизации подачи материала в рабочую зону. Помимо тонкой можно использовать проволоку толщиной 3 и больше миллиметра. Проволоку толще 5 мм для сваривания меди не применяют, поскольку в этом случае требуются специальные источники тока.

Флюсы плавленые и неплавленые

Из числа плавленых флюсов наибольшее распространение получили:

- марганцевые высококремнистые – АН-348, АН348А, ОСЦ-45;

- марганцевые низкокремнистые – ПН-10, АН-51;

- безмарганцевые низкокремнистые – АН-20.

Не менее популярны керамические флюсы, позволяющие легировать расплав и добавлять в его состав раскислители. Состав наиболее востребованных марок таких флюсов приведен в таблице.

| Компоненты | Марка флюса | |

| К-13 | ЖМ-1 | |

| Глинозем | 20 | — |

| Кварцевый песок | 8-10 | — |

| Магнезит | 15 | — |

| Мел | 15 | — |

| Бура безводная | 20 | — |

| Плавиковый шпат | 15-19 | 8 |

| Алюминиевый порошок | 3-3,5 | 0,8 |

| Борный шпат | — | 3,5 |

| Мрамор | — | 28 |

| Полевой шпат | — | 57,5 |

| Древесный уголь | — | 2,2 |

Основное достоинство керамических флюсов заключается в том, что они позволяют работать с источниками переменного тока. Самым активным является флюс марки ЖМ-1. Он обеспечивает стабильные результаты. При его использовании содержание расплава получается максимально чистым. Результаты исследований приведены в таблице.

| Металл | Содержание компонентов, % | |||||

| Cu | Fe | Al | Si | Мп | Прочие | |

| Основной | 99,76 | 0,016 | 0,008 | Следы | — | 0,2 |

| Электродной проволоки М2 | 99,68 | 0,016 | 0,006 | Следы | — | 0,3 |

| Шва | 99,92 | 0,048 | 0,004 | 0,009 | Следы | 0,02 |

Режимы

Чаще всего медь сваривают постоянным током с обратной полярностью под флюсом. Исключение составляет только вариант с использованием флюса ЖМ-1, которому необходим переменный ток. Рекомендованные режимы сварки указаны в таблице.

Режимы сварки под плавлеными флюсами

| Толщина меди, мм | Подготовка кромок | Марка проволоки | Диаметр проволоки, мм | Сила тока, А | Скорость подачи проволоки, м/ч | Скорость сварки, м/ч |

| 2 | Нет | М1,М2,М3 | 1,4 | 140-160 | 120 | 25 |

| 3 | Нет | М1,М2,М3 | 2 | 190-210 | 140 | 20 |

| 4 | Нет | М1,М2,М3 | 2 | 250-280 | 170 | 20 |

| 5 | Нет | М1,М2,М3 | 2 | 310-320 | 210 | 20 |

| 6 | Нет | М1,М2,М3 | 2 | 330-340 | 220 | 20 |

| 4 | Нет | М1,М2,М3 | 3 | 370-390 | 150 | 38-42 |

| 5 | Нет | М1,М2,М3 | 3 | 380-400 | 160 | 30-35 |

| 6 | Нет | М1,М2,М3 | 3 | 460-470 | 175 | 30-35 |

| 81 | V-60°, притупление | М1,М2,М3 | 3 | 360-380 | 150 | 20 |

| 82 | V-60°, притупление | М1,М2,М3 | 3 | 390-410 | 160 | 20 |

| 101 | V-60°, притупление | М1,М2,М3 | 3 | 470-490 | 200 | 20 |

| 102 | V-60°, притупление | М1,М2,М3 | 3 | 540-560 | 220 | 20 |

| 121 | V-60°, притупление | М1,М2,М3 | 3 | 510-530 | 200 | 20 |

| 122 | V-60°, притупление | М1,М2,М3 | 3 | 580-600 | 240 | 20 |

| 122 | V-60°, притупление | М1,М2,М3 | 4 | 500-510 | 120 | 20 |

| 122 | V-60°, притупление | М1,М2,М3 | 4 | 570-580 | 140 | 20 |

| 14 | V-60°, притупление | М1,М2,М3 | 4 | 530-540 | 130 | 20 |

| 12 | V-60°, притупление | М1,М2,М3 | 4 | 600-610 | 150 | 20 |

| 16 | V-60°, притупление | М1,М2,М3 | 4 | 570-580 | 140 | 20 |

| 16 | V-60°, притупление | М1,М2,М3 | 4 | 650 | 160 | 20 |

| 3 | Нет | БрКМц3-1 | 2 | 340-350 | 250 | 70-75 |

| 4 | Нет | БрКМц3-1 | 2 | 350-370 | 260 | 60-70 |

| 5 | Нет | БрКМц3-1 | 2 | 380-420 | 270 | 45-55 |

| 6 | Нет | БрКМц3-1 | 2 | 450-470 | 300 | 26-32 |

| Примечание. Значение индексов: 1 — первый слой; 2 — второй слой. | ||||||

Режимы сварки под керамическим флюсом ЖМ-1

| Толщина меди, мм | Диаметр проволоки, мм | Сила тока, А | Рабочее напряжение, В | Скорость сварки, м/ч |

| 4 | 4 5 | 490 550 | 22-24 22-24 | 42 37 |

| 6 | 4 5 | 580 640 | 26-28 26-28 | 32 28 |

| 8 | 4 5 | 650 710 | 30-32 30-32 | 26 22 |

| 10 | 4 5 | 710 780 | 34-36 34-36 | 22 18 |

Режимы сварки под керамическими флюсами К-13

| Толщина меди, мм | Диаметр проволоки, мм | Рабочее напряжение, В | Сила тока, А | Скорость сварки, м/ч |

| 2 | 2 | 26-27 | 160-180 | 21 |

| 5-6 | 2-3 | 28-30 | 400-450 | 21 |

| 7-8 | 3 | 35-45 | 550 | 18 |

Режимы автоматической сварки под флюсом нахлёсточных соединений меди

| Марка флюса | Толщина листов, мм | Рабочее напряжение, В | Сила тока, А | Скорость сварки, м/ч | Скорость подачи проволоки, м/ч | Характер тока |

| АН-348А | 3 | 30-35 | 220-240 | 25 | 170 | Постоянный |

| АН-348А | 4,5 | 30-35 | 300-340 | 25 | 230 | Постоянный |

| ЖМ-1 | 4 | 30 | 400-450 | 32 | 81 | Переменный |

| ЖМ-1 | 6 | 30 | 500-525 | 25 | 87 | Переменный |

| ЖМ-1 | 8 | 30 | 600-625 | 23 | 95 | Переменный |

| ЖМ-1 | 10 | 30 | 775-800 | 18 | 103 | Переменный |

| К-13 | 6 | 30 | 400-450 | Постоянный |

Техника

Методики соединения стали и меди имеют незначительные отличия. Полки толщиной до 8 мм желательно соединять за один проход. Во время работы с толстыми заготовками, для сваривания которых требуется несколько проходов, каждый шов перед наложением нового нужно тщательно зачищать.

В автоматической и полуавтоматической сварке используется тонкая присадочная проволока из меди. Детали со стенками толщиной свыше 6 мм предварительно разделываются с общим углом раскрытия 90 градусов. Чтобы уменьшить количество пор, сваривают детали без поперечных колебательных движений.

Для сварки заготовок со стенками толщиной 10+ мм полуавтоматом применяется проволока толщиной 2 мм. Желательно работу выполнить за один проход. Рекомендованные настройки: напряжение – 30В; сила тока – 300А; производительность – 10 метров за час. Нужно обеспечить колебательные движения держателя в поперечном направлении.

Многопроходная сварка требует от специалиста внимательности и аккуратности. Чтобы избавиться от шлака в расплаве, нужно соблюдать порядок наплавления валиков. После формирования корневого шва валики наплавляются по сторонам. Порядок выполнения работы показан на рисунке.

Качество

Прочность сварного соединения во многом зависит от режима сварки и расходных материалов. в таблице приведены усредненные данные различных соединений, выполненных на оптимальных режимах.

| Марка флюса | Марка электродной проволоки | Механическая прочность | |||

| сварного соединения, МПа | металла шва, МПа | Угол загиба, град | относительное удлинение шва | ||

| ЖМ-1 | М2 | 177,5 | 180,4 | 180 | 41,4 |

| ОСЦ-45 | М2 | 168,7 | 174,5 | 180 | 26,3 |

| К-13 | М1 | 258,9 | — | — | 43 (13)* |

| АН-26 | М3 | 207,9 | 203,0 | 180 | 33,8 |

| АН-348А | М1 | 192,2 | 178,5 | 180 | 41,6 |

| АН-348А | БрКМц3-1 | 234,4 | 307,9 | 180 | 33,0 |

| Прмечание. Прочность основного металла 213,8МПа *В скобках даны результаты испытаний плоских образцов | |||||

Согласно приведенных в таблице данных можно сделать вывод, что прочность сварного соединений не уступает основному металлу.

Выбор электродов

Правильный подбор электрода для сварки заготовок из меди весьма важен для получения прочного и долговечного шва. Медный сердечник электрода подбирается, исходя из состава свариваемых сплавов, обмазка должна обеспечить создание защитной среды вокруг сварочной ванны. Она образует шлаковый слой на поверхности расплава. Этот слой защищает ванну от воздействия кислорода, азота и водяных паров, содержащихся в воздухе. В ходе остывания шлаковая пленка способствует равномерной кристаллизации.

При сваривании меди применяют следующие виды электродов:

- плавящиеся, входят в состав материала шва;

- неплавящиеся, изготовляются из графита или вольфрама, служат только для поддержания электродуги в ходе контактной или аргонодуговой сварки.

Электроды по меди маркируются по следующей цветовой схеме маркировки:

- красные: для ручной сварки;

- синие: для тугоплавких сплавов;

- желтые: для жаростойких сплавов.

Электрод следует хранить в сухом месте с постоянной температурой, в соответствии с требованиями ГОСТ.

Сварочный аппарат для соединения медных проводов использует графитовые неплавкие электроды. Им проводят сварку концов медных скруток. Используют их и для присоединения приводов к токоведущей шине.

Сварка газовой горелкой

Листы толщиной до 10 мм свариваются пламенем мощностью 150 литров за час работы из расчета на 1 мм металла. Нельзя варить науглероживаючим пламенем. Это чревато образованием трещим в сварном шве. Работы выполняются за один проход, поскольку повторный разогрев ранее сформированного шва спровоцирует появление трещин.

Подготовка

Заготовки необходимо очистить от загрязнений, пятен, оксидов и т.п. Ширина чистого участка по длине составляет 30 см в каждую сторону от стыка. Очищать можно вручную, а можно на специальном оборудовании, оснащенном абразивными рабочими органами.

Как показывает практика, наиболее часто медь варится встык. Другие способы соединения – тавровый и внахлест – применяются намного реже. В первом случае очень часто возникают подрезы, а во втором – высока вероятность непроваров. Поэтому вместо соединения внахлест детали свариваются в торец.

Когда возникает необходимость сварить детали внахлест, то важно следовать простому правилу. Оно гласит, что варить шов нужно по толстому листу со стороны тонкого. В противном случае высока вероятность прожога тонкого металла. На рисунке изображены два варианта исполнения – правильное и ошибочное.

Перед сваркой меди толщиной 1,5-2 мм нужно выполнить отбортовку заготовок по всей длине стыка. Разделка заготовок с полками до 3 мм не проводится. Детали варятся встык с зазором 1,5-2 мм. Чтобы провар был максимально качественным используются подкладки с желобом. Без разделки можно сваривать и более толстые листы – до 8 мм включительно. Но только в том случае, если есть возможность сформировать швы с обеих сторон. Технологический зазор при сборке конструкции составляет 3 мм.

Перед свариванием листов меди толщиной 3-10 мм желательно выполнить скос кромок. Угол скоса составляет 45 градусов, а зазор между заготовками – 3 миллиметра. Если толщина полок превышает 10 мм, то выполняется V-образная разделка кромок с углом раскрытия 90 градусов. Более толстые заготовки соединяются с использованием двух горелок одновременно при вертикальном расположении стыка.

Присадочная проволока

Для изготовления малоответственных конструкций применяется проволока, состав которой соответствует основному металлу. А вот в случаях, когда требуется высококачественное соединение, лучше взять проволоку с раскислителем. Присадочная проволока, предназначенная для сваривания меди толщиной до 10 мм в своем составе имеет фосфор, а расходный материал для более толстых заготовок содержит кремний.

Не рекомендуется использовать присадочную проволоку из оловянистой бронзы. Она имеет температуру плавления ниже по сравнению с медью на 150 градусов Цельсия. Поэтому хороший провар обеспечить не получится.

Что касается выбора диаметра, то, как показывает практика, не нужно брать расходный материал тоньше 1,5 и толще 8 мм. В таблице приведены рекомендуемые размеры проволоки в зависимости от толщины заготовок.

| Диаметр проволоки, мм | Толщина свариваемых медных деталей, мм |

| 1,5 | до 1,5 |

| 2,0 | 1,5-2,5 |

| 3,0 | 2,5-4,0 |

| 4,0 | 4,0-6,0 |

| 5,0 | 6,0-8,0 |

| 6,0 | 8,0-15,0 |

| 8,0 | свыше 15 |

Технология

При работе с медными листами, толщина которых составляет 5 мм, желательно устанавливать их под углом 7-10 градусов относительно горизонта. В этом случае наполнение разделки будет наиболее полным. Горелку перемещают в сторону подъема, удерживая ее под углом 40-50 градусов по отношению к листу металла. Проволока держится под углом 30-40 градусов к листу.

При сварке металла толщиной 15 и больше миллиметров лист нужно располагать вертикально. Работы выполняются с двух сторон одновременно. То есть нужны две горелки. Они удерживаются под прямым углом относительно рабочей поверхности. Если толщина листа свыше 20 мм, то стык нужно проварить таким же способом, но раздели на отрезки длиной до 15 см. делают небольшие перерывы для проковки швов.

Когда сварка выполняется с прихватами, то основной шов нужно формировать не от начала, а отступив от края примерно треть общей длины стыка. Важно обратить внимание на то, что 2/3 варятся многоступенчатой проходкой в одном направление, тогда как оставшаяся часть – в обратном. Такая техника рекомендована для всех способов сварки медных листов.

Качество

Насколько хорошо будет сделана работа зависит не только от мастерства специалиста. Качество определяется также режимом сварки, составом присадки и флюса, типом сварного соединения.

Газосварка меди характеризуется сравнительно невысокой производительностью. Хорошего качества при тавровом соединении добиться очень сложно. Даже у специалистов с большим опытом выполнения подобных операций нередко случается брак. Сложно выдержать оптимальную температуру сварочной ванночки. А при малейшем перегреве образуется большое количество пор.

Улучшается качество сварного шва посредством проковки, но не всегда. От нее не будет толку, если толщина листа меньше 4 миллиметров. В результате проковки соединение становится хрупким и создаются внутренние напряжения.

Свойства материала

Чтобы сварить медь или сплавы на её основе, необходимо выполнять качественный прогрев конструкций. Благодаря отличной теплопроводности достаточно просто обеспечить равномерную температуру на поверхности детали и по толщине материала. Однако получение равномерного прочного шва требует использования определённых навыков.

Особенности сварки:

- при значительном повышении температуры в меди начинают проходить окислительные процессы, в результате которых создаются тугоплавкие фазы повышенной хрупкости, что негативно сказывается на её прочностных и пластических свойствах;

- в ходе охлаждения шва происходит значительная усадка, которая может становиться причиной появления трещин;

- в результате нагрева начинается поглощение газов, повышающие вероятность образования неравномерностей и раковин;

- сварные швы на стыках меди с нержавейкой и другими металлами имеют высокий уровень зернистости, связанной с неоднородностью материалов, соединение становится хрупким и ненадёжным;

- по причине высокой электропроводности на сварочном аппарате требуется выставлять большие токи, что делает бытовые инверторы непригодными для проведения сварных работ;

- из-за высокого уровня текучести металла при нагреве создание швов в вертикальном или потолочном расположении невозможно.

Контактная сварка меди

Технология применяется повсеместно для сварки труб, проволоки, лент, прутков. Но больше всего способ востребован для соединения сплавов меди.

Точечная или шовная разновидности контактной сварки не получили широкого распространения. Соединение встык тоже используется нечасто из-за технологических трудностей, а именно: необходимости удержания расплавленного металла на торцах заготовок. Еще один недостаток заключается в том, что стыки приходится прогревать на большую глубину, а это в конечном итоге приводит к усадке металла.

Наиболее качественное соединение получается в том случае, когда выполнять осадку стыка под током. С помощью такого способа удается получить сварной шов, по своей прочности не уступающий основному металлу. На практике часто контактная сварка применяется для соединения медной проволоки с помощью разряда конденсатора. Рекомендованные режимы работы приведены в таблице.

Ориентировочные режимы стыковой контактной сварки медных заготовок определенного сортамента

| Параметры режима сварки | Пруток, диаметром 10 мм | Труба 9,5х1,5 мм | Лента 44,5х10 мм |

| Установочная длина, мм | 20 | 20 | — |

| Припуск на оплавление, мм | 12 | — | — |

| Припуск на осадку, мм | 8 | — | — |

| Скорость оплавления, мм/сек | 8 | — | — |

| Скорость осадки, мм/сек | 200 | — | — |

| Удельное давление осадки, МПа | 372,2 | 284,4 | 215,7 |

| Удельная мощность, кВт/мм2 | 2,6 | 2,66 | 1,35 |

| Сила сварочного тока, кА | 33 | 20 | 60 |

| Вторичное напряжение, В | 6 | 5 | 10 |

Примерные режимы стыковой контактной сварки медной проволоки с помощью разряда конденсатора

| Диаметр проволоки, мм | Емкость конденсатора, мкФ | Напряжение заряда, В | Начальное расстояние в стыке, мм | Усилие осадки, Н |

| 1,6 | 256 | 900 | 14 | 1373 |

| 2,0 | 380 | 1000 | 15 | 1373 |

| 2,8 | 380 | 1400 | 16 | 1471 |

| 3,0 | 440 | 1500 | 16 | 1569 |

| 3,0 | 1200 | 1000 | 9 | 1177 |

| 3,0 | 1200 | 800 | 5 | 1177 |

| 3,0 | 550 | 1400 | 5 | 1471 |

| 3,0 | 540 | 1300 | 8 | 1569 |

| 3,0 | 540 | 1500 | 12 | 1569 |

| 3,2 | 550 | 1500 | 14 | 1765 |

Отличительные особенности меди

Медь способна проводить тепло в шесть раз больше по сравнению с обычным железом. Из-за этого сварку необходимо производить с увеличенной тепловой энергией, а в некоторых случаях возможен даже предварительный подогрев основного металла.

В обычных условиях медь инертна, но в процессе нагревания она вступает в реакцию с кислородом, водородом, фосфором и серой. Кислород способен окислять медь при высокой температуре, а выше 900 о С скорость окисления значительно увеличивается. Это происходит из-за того, что в первоначальном составе меди содержится кислород в связанном состоянии. Закись меди образует эвтектику с меньшей температурой плавления (1065 о С). Температура плавления меди 1085 о С. Поэтому кислород, что содержится в ней, ухудшает ее положительные показатели.

Сварка меди инвертором

Оборудование разработано для подачи постоянного тока прямой или обратной полярности. Использовать аппарат рекомендуется с небольшими перерывами. Свариваются небольшие участки длиной до 4 сантиметров. После нужно дать им остыть естественным путем. Электрод во время работы удерживать под углом 10-20 градусов.

Хорошие результаты показал инвертор в сочетании с угольными электродами. Для их плавления необходима температура, в три раза превышающая порог плавления меди. из-за этого их расход очень небольшой. Но для работы с такими стержнями нужно иметь опыт. Результат характеризуется высокой устойчивостью к окислению, плотность, прочностью и хорошим качеством. Во время выполнения работ электрод наклоняют под углом 30 градусов относительно рабочей поверхности. Силу тока устанавливают в зависимости от толщины полки. Она может варьироваться в диапазоне 35-130 ампер. Инвертор в сочетании с угольными электродами чаще всего применяется для сварки скруток и проводов.

Особенности сварки меди и ее сплавов

Сложность работы с этим металлом обусловлена рядом негативных свойств:

- Высокая химическая активность, особенно при нагреве, приводит к быстрому появлению на поверхности оксидной жаропрочной пленки. Если ее частицы попадут в шов, то станут причиной образования трещин.

- Из-за высокого коэффициента температурного расширения, сварное соединение при усадке в процессе остывания может деформироваться и растрескаться.

- При нагревании медь начинает активно насыщаться водородом, от которого остаются поры, и кислородом, окисляющим поверхность.

- Быстрый нагрев и охлаждение делает соединение хрупким.

- Из-за высокой текучести осложняется создание надежных вертикальных и потолочных швов.

- Для компенсации высокой теплопроводности работа проводится большим током. Иначе из-за быстрого рассеивания тепла появятся наплывы, подрезы и другие дефекты.

Аппараты для сварки меди

Для соединения меди применяются разные сварочные аппараты: инверторы, автоматы, полуавтоматы, TIG. Самыми популярными торговыми марками являются ESAB, СПЕЦЭЛЕКТРОМАШ, TESLA.

BUDDY TIG 160 от ESAB

Горелка включается в двух- и четырехконтактном режимах. Аппарат совместим с любыми генераторами. Помимо меди используется для сварки иных металлов, в том числе и нержавеющей стали.

RENEGADE ES 300i ESAB

Наделен встроенной памятью, сохраняющей несколько наборов настроек. Самостоятельно настраивает параметры пуска в зависимости от силы тока. Небольшой и легкий с виду аппарат обладает большой мощностью. Инвертеры применяются для сварки прутков. Они генерируют ток в пределах 60-110 ампер. Отлично работают с медными и угольными электродами.

Для сварки электродами

Наиболее подходят для соединения медных пластин. Как пример – аппарат Orion 150s или 250s обладает небольшим весом и достаточной мощностью. Надежно сваривает медь вольфрамовыми электродами в защитной среде (чаще всего – аргон).

Инвертор Ресанта САИ-220 может подключаться к сети 140-220 вольт. Устройство укомплектовано принудительной системой охлаждения, поэтому не перегревается. Удобный вариант для выездной работы.

Для сварки проволокой

Сварку меди проволокой выполняют инверторным полуавтоматом Энергомаш СА-97ПА20. Его вес составляет 13 килограмм и дает возможность работать с проволоками толщиной от 0,6 до 0,9 миллиметров.

Модель Shyuan MIG/MMA-290 плавно подает расходный материал в рабочую зону. Скорость подачи можно регулировать в диапазоне от 2,5 до 13 метров за минуту. Может работать с электродами.

Инверторный полуавтомат Союз САС-97ПА195 наделен функцией холостого хода 60В. Рабочее напряжение регулируется в диапазоне от 15 до 23 вольт. Для работы подходит проволока 0,8-1 мм. Аппарат удобен, надежен и весит всего лишь 10 кг.

Сложности сварки меди с нержавейкой

Наличие водорода и его выход в атмосферу имеет влияние на конечный результат сварки с нержавеющей сталью. Он может вызвать пористость меди и в дальнейшем образовать трещину в сварочном шве. Растворимость водорода зависит от температуры и парциального давления в атмосфере защитных газов. В процессе кристаллизации водород в меди растворяется в два раза быстрее, чем в другом железе.

В процессе сварки есть вероятность появления пористости в околошовной области из-за накапливания там водорода. Поэтому к свариваемому металлу предъявляют жесткие требования по содержанию в нем водорода. Электрошлаковый переплав и вакуумное плавление позволяют понизить содержание водорода в меди.

Сера в меди присутствует до 0,1%, растворяется в жидком виде, но нерастворима в твердой меди. На качество сваривания не имеет существенного влияния.

Из-за перечисленных выше свойств существуют определенные сложности сварки меди с нержавеющей сталью:

- Разный химический состав. Водород и кислород, присутствующие в меди, может существенно снизить качество сварочного шва.

- Разные коэффициенты теплопроводности (у нержавеющей стали он намного ниже).

- Разный температурный режим плавления: нержавейка плавится при 1800 о С, а медь при 1085 о С, активно вступая в реакцию с атмосферными газами.

- Коэффициент растворения меди в нержавейке имеет максимум 0,4%.

- В процессе формирования сварочного шва между сталью и медью формируется резкая граница из-за перенасыщения вкраплений из стали.

- Есть вероятность образования в стали слоя с микротрещинами, которые будут заполнены медью. Для избежания этого необходимо сварочную дугу немного перемещать на медную деталь: таким образом в область шва подается расплав меди.

Надежный и прочный сварной шов можно получить с помощью ручной аргонодуговой сварки. Наплавляя медный металл на нержавейку с использованием флюсов в сфере защитных газов, полученное соединение будет устойчиво к длительным статическим нагрузкам (не теряя своей пластичности). Перед началом сварки необходимо обработать кромки шва 10% раствором каустической соды.

Проще выполнить сваривание нержавейки с чистой медью, чем с дополнительными включениями. Встречается такой состав без примесей реже, поэтому выбор свариваемого способа и основная технология процесса сварки такая же, как и для других цветных металлов.