Главная / Техника сварки

Назад

Время на чтение: 5 мин

0

1299

Ленточная пила представляется многорезцовым режущим инструментом. Выглядит в форме замкнутого стального гибкого кольца с насеченными зубьями на одной из его граней.

Лента крепится на двух вращаемых электрическим двигателем фрикционных колесах, что позволяет производить не только прямолинейные пропилы, но и криволинейные.

Полоса для резки металла и неметаллических деталей регулируется стандартом P54924-2010. При частом использовании данного режущего инструмента не исключается его разрыв по телу либо сварочному шву.

Для соединения концов пилы потребуются услуги сварщика, но обладая некоторым опытом слесарных работ и аппаратом по сварке ленточных пил, можно их состыковать в домашних условиях.

- Общие сведения

- Оборудование

- Технология сварки Резка

- Зачистка

- Закрепление полотна в зажимы

Общие сведения

Проводя стыковку торцов пилы необходимо учитывать его нагрузку при обработке деталей, подвергая ленту постоянному растягиванию и изгибу.

Изготовленная из легированной или углеродистой стали полоса ленточной пилы выдерживает силовое воздействие обрабатываемого материала, что иногда нельзя сказать о сварном соединении.

После периода отработанных часов шов лопается. Поэтому последний должен выполняться из материала аналогичного состава, что и само кольцо с зубьями.

Созданию качественного соединения поможет использование специального аппарата по сварке ленточных пил, применяющий контактную дуговую сварку.

Последняя обусловливается равномерным нагревом стыков двух соединяемых деталей. После описываемой термической операции, концы плотно стыкуются, образуя неразъемное кольцо.

Выбор аппарата

Для проведения описываемых работ подойдет небольшой станок, в составе которого будут: два зажима (подвижной и неподвижный), электроды и трансформатор. Ток от последнего должен подаваться к месту стыковки частей полотна, поэтому важно подключить электроды к зажимам.

С помощью подвижного зажима создается условие регулировки полученного зазора между двумя частями ленточной пилы. Конечный результат работы на таком станке – сварной валик с достаточной надежностью и прочностью. Это важно из-за многократных нагрузок, которые испытывает пила в процессе эксплуатации.

Оборудование

Для сварки концов ленточных пил существуют специальные станки для контактной сварки, которым присуща разная степень автоматизации.

Недорогие аппараты характеризуются ручной регулировкой типа сварки и формирования шва. Высокая же стоимость устройства гарантирует автоматический режим сварки без вмешательства человека.

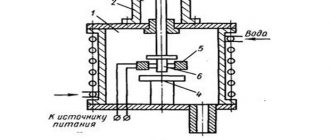

Самый простой аппарат, предназначенный для сварочного соединения ленточных пил, независимо от характера их использования, изображен на фотографии. Его конструкция достаточно несложная:

- кожух устройства — 1;

- сварочный трансформатор для регулировки питания — 2;

- прижимной механизм — 3-4;

- пусковая кнопка или клавиша — 5.

Постоянно работающий с пилами мастер может собрать устройство самостоятельно из промышленных элементов.

Сварка и пайка ленточных пил

Сложность соединения концов ленточных пил обуславливается различием параметров разных пил (по размеру и материалу) и тяжелыми условиями, в которых работает инструмент, испытывающий многократные циклические растягивающие и изгибающие нагрузки. В идеале место соединения должно быть таким же прочным, как и целое полотно, однако добиться этого непросто.

Спаянная ленточная пила

Существует два основных способа соединения ленточных пил: контактная стыковая сварка на специальных сварочных аппаратах и пайка.

Сварка ленточных пил на специальных сварочных аппаратах

Сущность контактной стыковой сварки ленточных пил состоит в том, что через соединенные встык и сжатые с определенным усилием концы пилы пропускается электрический ток, приводящий к разогреву, оплавлению и свариванию торцевых кромок полотна. Ток подводится через электроды, подсоединенные к зажимам.

Выпускается большое количество моделей станков для контактной сварки ленточных пил. Самые продвинутые из них обеспечивают автоматизированный цикл сварки и отжига, исключающий возможность ошибки оператора при выдерживании времени подачи электрического импульса во время сварки и отжига. В наиболее простых устройствах время сварки и отжига контролируются оператором.

Простейший аппарат для сварки ленточных пил показан на фото ниже. Он состоит из корпуса (1), сварочного трансформатора (2), зажимного механизма с электродами и рычагами зажима (3), пусковой кнопки (4). Зажимной механизм в свою очередь состоит из неподвижного (5) и подвижного (6) зажимов. Последний обладает свободным ходом, необходимым для осуществления осадки — движения концов пилы навстречу друг другу с образованием сварочного валика. Под действием пружины, создающей давление осадки, концы пилы с определенным усилием прижимаются друг к другу.

Аппарат для сварки ленточных пил

Аппарат для сварки ленточных пил

Процесс сварки ленточных пил включает в себя следующие операции:

- резка пилы;

- зачистка соединяемых концов;

- установка полотна в сварочный аппарат, выбор токового режима, установка необходимых усилия и хода осадки;

- сварка полотна;

- отжиг пилы;

- зачистка шва.

Резка

. Резку полотна лучше всего производить на гильотинных ножницах, однако можно резать отрезным кругом или рубить зубилом. Если полотно уже было сварено раньше, при повторной сварке нужно отрезать около 5 мм с каждого конца.

В любом случае при резке должны быть выполнены следующие условия:

- место соединения должно располагаться между вершинами зубьев;

- при резке должен быть оставлен припуск на осадку (примерно 1,5 мм для каждого конца ленты);

- линия реза должна быть ровной, перпендикулярной спинке пилы.

Последнее необходимо для того, чтобы полотно сваренной пилы не имело изгиба в месте соединения (по линии спинки).

Есть довольно простой способ точной резки свариваемых ленточных полотен. Он состоит в том, чтобы уложить пилу так, как показано на рисунке ниже (среднее изображение) и обрезать или зачистить оба торца полотна одновременно (в сборе). При такой обработке концов, даже если линия реза будет не перпендикулярна спинке пилы, ее концы все равно состыкуются так, как положено, и ровность полотна после сварки будет обеспечена.

Одновременная обработка концов ленточной пилы

Зачистка

. Концы пилы очищаются от загрязнений и обезжириваются ацетоном или спиртом. Соединяемые кромки зачищаются абразивом. Они должны быть ровными, без заусенцев.

Установка полотна в аппарат

. Подготовленная пила устанавливается в зажимной механизм (один конец в неподвижный зажим, другой — в подвижный) таким образом, чтобы ее кромки встречались посредине свободного пространства между зажимами. При этом должно быть обеспечено их полное совпадение.

Соответствующими управляющими ручками устанавливаются усилие и ход осадки, режим сварки. Все эти параметры зависят от размеров свариваемых пил. Чем больше сечение пилы, тем больший требуется сварочный ток и более высокое усилие осадки.

В инструкциях к сварочным аппаратам имеются таблицы, содержащие все необходимые установки в зависимости от размера свариваемой пилы. Часто режимы сварки задаются без указания конкретного значения сварочного тока и напряжения. Для сварки определенной пилы необходимо просто установить управляющую рукоятку в определенное положение (I, II или III, например).

Сварка

. Процесс сварки включается нажатием кнопки или поворотом рукоятки. При этом осуществляется подведение тока к зажимам, а от них к концам пилы, в результате чего происходит расплавление металла в зоне стыка. Под действием пружины подвижный зажим начинает смещаться в сторону неподвижного на величину хода осадки, в результате чего в зоне стыка образуется сварной валик, соединяющий концы пилы.

Сварка ленточных пил

Кроме значения силы тока, важнейшим параметром является время подачи токового импульса. Сварочные аппараты, имеющие автоматический режим сварки, отключают подачу тока по прошествии определенного времени (обычно 1-2 сек). При работе на машинах, не имеющих автоматического режима, время сварки должно контролироваться оператором.

Вся сложность сварки ленточных пил заключается в различии размеров их полотен и материалов, из которых они сделаны. Поэтому нередко после первой сварки, закончившейся неудовлетворительно, сварщик вынужден экспериментально подбирать подходящие режимы. Это лучше делать на ненужных обрезках полотна. После того, как оптимальный режим будет подобран, желательно записать его параметры, чтобы можно было применять правильный режим для всех пил с такими же параметрами.

Очень важно содержать в чистоте поверхности электродов, контактирующие с пилой. Наличие между полотном и электродами посторонних веществ увеличивает сопротивление цепи и нарушает режим сварки.

Отжиг

. Отжиг необходим для того, чтобы металл, приобретший повышенную твердость и хрупкость в результате сварки, возвратил свою исходную (или близкую к ней) структуру, т.е. снова стал пластичным и вязким. Отжиг производится в тех же зажимах, что и сварка, но при отсутствии усилия осадки и в другом токовом режиме.

Разогрев до температуры отжига (около 600°C) и медленное охлаждение иногда осуществляется нажатием, удержанием и отпусканием кнопки, подающей ток отжига на электроды, при этом для замедления охлаждения периодически нажимается кнопка подачи тока отжига. Если аппарат не оснащен пирометром, температуру контролируют по цвету металла — при выходе на температуру отжига он должен быть вишнево-красным. Нельзя разогревать до оранжевого или желтого цвета, свидетельствующего о более высокой температуре. Постепенное охлаждение во время отжига может длиться около 3-5 минут. Некоторые полотна требуют двух циклов отжига. Иногда сварку и отжиг совмещают в один процесс, увеличивая время охлаждения шва после сварки периодическими включениями подогревающего тока.

Зачистка полотна

. При зачистке с полотна должен быть удален наплыв в зоне сварного шва и придана правильная геометрия межзубовой впадине в месте соединения. Зачищать можно практически любым абразивным инструментом. Главное, чтобы обработанная поверхность получилась ровной и заподлицо с соседними областями. При зачистке круг нужно направлять вдоль шва, а не поперек его.

Зачистка ленточной пилы после сварки

Зачистка ленточной пилы после сварки

Контроль качества сварки и отжига

. При сварке ленточных пил могут иметь место следующие дефекты.

- Сваренные кромки полотна оказываются смещенными друг относительно друга (поверхности концов полотна находятся не в одной плоскости). Это бывает при слишком большом ходе осадки или недостаточной силе тока.

- Выброс расплава на поверхность полотна. Наблюдается при слишком большом токе.

- Непровары. Случаются из-за низкого давления и малого хода осадки или слишком малого тока.

В качественно сваренных пилах сварной шов должен выступать над поверхностью полотна не менее 1,5 мм.

Качество отжига можно проверить следующим образом — согнуть полотно по окружности с радиусом изгиба 20-25 см и посмотреть на его поведение. Если дуга изгиба близка по форме к окружности, и шов не трескается, значит, сварка и отжиг проведены хорошо. Если изогнутое полотно принимает V-образную форму, значит, металл в зоне сварки получился слишком мягким из-за чрезмерного отжига. Возникновение в зоне сварки трещин говорит о недостаточном отжиге (слишком быстром охлаждении).

Пайка ленточных пил

Высокотемпературная пайка ленточных пил также является приемлемым способом соединения, обеспечивающим, при условии качественного выполнения, достаточную прочность полотна. А для домашних условий пайка является наиболее доступным способом соединения порванной ленточной пилы.

Подготовка полотна

. Перед пайкой соединяемые кромки полотна должны быть очищены от загрязнений.

Соединение концов пилы осуществляется встык по скошенным граням, получаемым заточкой на абразивном круге. Форма скоса показана на рисунке ниже, его величина (в) колеблется в зависимости от ширины полотна и составляет от 8 до 12 мм, но часто величину скоса делают значительно меньше. Очень важно, чтобы скошенные поверхности были ровными плоскостями, и обеспечивалось их плотное прилегание друг к другу. Необходимо также обеспечить значение шага зубьев в зоне соединения характерное для данной пилы.

Пайка ленточных пил

Припои

. Наилучшими припоями для пайки ленточных пил считаются серебряные (ПСр-45, а еще лучше — ПСр-65). Не стоит использовать серебренные припои с меньшим содержанием серебра, например ПСр-25 не годится.

Флюсы

. Лучше всего приобрести какой-нибудь специальный пастообразный флюс, предназначенный для высокотемпературной пайки легированных сталей. Пастообразная форма флюса наиболее удобна для данной работы.

Если специальный флюс отсутствует, можно приготовить пастообразный состав самостоятельно. Взять 10 частей буры и смешать их с одной частью хлористого аммония. К полученной смеси добавляется вода до получения густоты пасты.

В принципе, в качестве флюса можно использовать и одну буру, но её неудобно наносить на стык.

Бура

Оборудование и приспособления

. Нагрев при пайке можно осуществлять разными способами, но наиболее обычный — нагрев различными газовыми горелками. Пламя газовой горелки должно быть либо с небольшой нехваткой кислорода (если это возможно), либо нейтральным.

Температура пайки зависит от марки припоя. Если используется припой ПСр-45, имеющий интервал плавления 660-725°C, то будет достаточно температуры нагрева около 800°C. Не следует излишне перегревать соединение во избежание нежелательных структурных изменений в металле.

Необходимо иметь приспособление, в котором можно зажать концы пилы в нужном положении, точно совместив полотна по скосу и спинке полотна. Чертеж одного из возможных вариантов такого приспособления приведен на рисунке ниже.

Приспособление для пайки ленточных пил: 1 — выемка, обеспечивающая доступ пламени горелки.

Но возможны более простые варианты сделанные своими руками.

Самодельное приспособление для пайки ленточных пил

Самодельное приспособление для пайки ленточных пил

Самодельное приспособление для пайки ленточных пил

Процесс пайки

. Пайка ленточных пил не отличается по своей сути от пайки высокотемпературными припоями других изделий (для получения большей информации по пайке см. статьи Пайка металлов и Пайка твердыми припоями). Она выполняется в такой последовательности.

Пайка ленточных пил

Скошенные кромки покрываются флюсом, и концы пилы зажимаются в приспособлении таким образом, чтобы кромки плотно прилегали друг к другу, а спинки концов полотна прижимались к выступу в приспособлении. При нанесении флюса нужно стараться, чтобы он не покрывал никакие другие поверхности пилы, кроме самих скосов. Это исключит затекание припоя на те плоскости, где он не нужен, и откуда его придется убирать после пайки.

Пайка ленточных пил (на соединение заранее помещен кусочек припоя)

Производится нагрев соединения с помощью горелки до нужной температуры и подача припоя в стык соединения. Расплавившийся припой самопроизвольно, благодаря капиллярным силам, затягивается в стык между полотнами, о чем свидетельствует появление его полоски по всему периметру стыка. Припоя требуется совсем немного, поэтому нет необходимости в расплавлении его избытка.

Припой должен плавиться не от пламени горелки, а от теплоты прогретого соединения.

Пайка ленточных пил: нагрев соединения

Пайка ленточных пил: припой заполнивший стык

Нужно дать время для остывания соединения в течение нескольких минут, и только потом снимать пилу с приспособления. Если все сделано правильно, то наплывы припоя на полотне должны практически отсутствовать. Если же они есть, их нужно убрать аккуратной зачисткой.

Пайка ленточных пил: зачистка соединения

Пайка ленточных пил: готовое соединение

При использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами.

Литература

Технология сварки

Сварка полотна ленточной пилы насчитывает несколько этапов.

Материал приводит детальное описание каждого из них.

Резка

Лента для пилы реализуется в бухтах, что подразумевает приобретение полотна определенной длины. Для нарезки металла с зубчиками используется гильотина, разделочный стол, дающие ровный срез.

Резка ленты проходит по верхней границе зубьев, причем с припуском 2 мм на стороне среза. Это позволит соблюсти шаг и осадку.

Предварительный этап

Для подготовки полотна стоит следовать алгоритму:

- Торцы, которые подлежат сварке, подрезаются. Плоскости должны быть параллельными. Для этого используется гильотина и зубило.

- Если в местах сварки пила ломалась, необходимо подрезать место стыка на 5 мм. Резка производится строго между зубцов. Торец же обрабатывается растворителем. Это помогает удалить загрязнение.

- Пила отправляется на точильный станок, где полотну предается шершавая поверхность. Там же устраняются неровности, оставшиеся после подрезки, и заусенцы.

- Полотно отправляется в сварочный аппарат.

При правильной подготовке качество результата будет гораздо выше.

Режим сварки

Выбор величины и полярности тока, диаметра электрода, скорости пайки и напряжения на дуге на простейшем аппарате происходит вручную. Процесс зависит от размера полотна, его сечения.

Увеличенное значение последнего подразумевает повышение силы тока. Ленточные режущие инструменты изготавливаются из различных металлов и их сплавов, которые являются трудносвариваемыми.

Изготовители пил не предоставляют для открытого пользования информацию о типе материала, что затрудняет выбор режима сварки. Его, мастера, устанавливают опытным путем.

Облегчить работу по сварке ленточной пилы поможет прилагаемое к сварочному аппарату руководство пользователя, которое указывает все типы режимов.

Регулировать скорость поступления импульсов тока на бюджетном устройстве так же придется вручную, отсутствие контроля может привести к перегреву металла.

Ток рекомендуется подавать не более 2 секунд. Дорогие сварочные устройства регулируют время автоматически.

Подготовительные мероприятия

Перед тем как приступить к сборочным мероприятиям, ориентируясь по чертежу, следует подготовить необходимые материалы и инструменты. Это позволит, в первую очередь, сориентироваться с тем, есть ли все нужное для работы (недостающее понадобится докупить), а также не отвлекаться по ходу процесса по мелочам.

Необходимые материалы и инструменты

Чтобы сделать ленточную пилу, потребуются следующие материалы и детали:

- доски или лист фанеры (либо ДСП), из которых будет изготавливаться каркас, стол, шкивы;

- листовая сталь (для пилы);

- швеллер, используемый для создания опорной рамы, или металлические уголки, либо деревянные бруски и рейки;

- подшипники;

- стальной прут – для изготовления осей шкивов;

- электродвигатель;

- саморезы, болты с гайками и шайбами;

- полиуретановый клей;

- резина от велосипедной камеры;

- текстолит;

- втулки;

- ремень клиновой;

- лак или краска.

Рекомендуемая толщина досок – 20 мм. Лучше отдавать предпочтение пиломатериалам из прочных и твердых пород древесины.

Для работы потребуются такие инструменты:

- шуруповерт (со сверлами);

- молоток;

- гаечные ключи (размером под болты);

- отвертки;

- плоскогубцы;

- шлифовальная машинка;

- болгарка;

- точильный станок;

- электролобзик.

Электроинструменты вполне можно заменить и их ручными аналогами. Но в таком случае сборка потребует больше времени и затрат труда. При использовании металлических уголков или швеллера вместо деревянных брусков понадобится также сварочный аппарат и электроды. Использование болтовых соединений создает дополнительные проблемы с плотным прилеганием деталей.

Рекомендации по выбору ленточного полотна

Сделать своими руками режущее полотно достаточно сложно. Для этих целей нужна инструментальная сталь марок У8 либо У10. Пила должна быть гибкой. Ее толщина для сравнительно мягких пород древесины составляет от 0,2 до 0,4 мм, а для твердых – от 0,4 до 0,8 мм. Длина полотна у собираемого варианта станка будет около 1,7 м. Понадобится самостоятельно вырезать зубья, правильно развести и заточить их. Чтобы спаять ленту в сплошное кольцо (при этом встык) потребуется использовать газовую горелку и припой. Соединительный шов нужно после отшлифовать.

Гораздо проще и удобнее приобрести готовое режущее полотно хорошего качества в магазине, чтобы не тратить время на его изготовление. Ширина изделий составляет от 18 до 88 мм. Ориентироваться при этом нужно на материал, который предстоит распиливать. Производители предлагают такие разновидности пил по данному критерию:

- биметаллические, предназначенные для выполнения работ по металлу (нержавеющей стали и сравнительно прочным сплавам);

- алмазные, с помощью которых можно пилить мрамор, кварц, гранит и прочие твердые материалы;

- твердосплавные, позволяющие обрабатывать высокопрочные сплавы;

- из полос инструментальной стали, применяемые для распиливания древесины.

Последней разновидностью довольно часто оснащают станки, собираемые в бытовых условиях. Это связано с ее ценовой доступностью и практичностью. Но если предстоит работать с твердыми материалами, то лучше приобрести более прочную, износоустойчивую и дорогую пилу, чтобы свести вероятность разрыва ленты к минимуму.

Если планируется с помощью сделанной ленточной пилы делать фигурный рез, то нужно ширину полотна подбирать с учетом радиуса закругления. Некоторые соотношения между этими величинами показаны на нижеследующей фотографии.

Совет! Для ровного продольного распиливания пиломатериалов следует применять широкие режущие полотна. Они позволяют выполнить более ровный рез.

Выбирая пилу по дереву, также нужно учитывать шаг ее зубьев (расстояние между их центрами). От этого зависит твердость древесины, которую можно распиливать. Далее приведены наиболее распространенные профили зубьев, их маркировка и область применения.

Нужно обращать внимание и на качество заточки зубьев. Режущая кромка должна быть острой и ровной. Также следует поинтересоваться у продавца-консультанта о возможности затачивать ее повторно и о том, сколько раз это можно делать. Для собственной безопасности отдавать предпочтение рекомендуется более качественным полотнам.

Важно! Для установки на станок лучше выбирать универсальные пилы, подходящие для обработки древесины разной твердости. Это позволит гораздо реже менять такие полотна при замене обрабатываемого материала.

Сварка

Процесс пайки стыков полотна проводится на сварочном станке, которые в зависимости от модификации, запускаются посредством клавиши либо специальной рукояткой.

После включения агрегата к торцам ленты через зажимы подводится сварочный ток для расплавления металла на участке предполагаемого шва.

Окончание нагрева будет означать, что ходовой зажим следует несколько сместить для формирования валика сварного шва.

Для получения прочного соединения следует очистить поверхность токопроводящего стержня. Выполнять очистку по всей его длине не имеет смысла, главное, чтобы контактирующая с лентой поверхность не имела следов грязи или других нежелательных наслоений.

Несоблюдение данного условия нарушит сопротивление цепи, что негативно отразится на качестве соединяемой детали.

Повторная зачистка

Процесс отпуска металла образовывает на нем видимые наплывы. Убрать их можно будет путем повторной зачистки. Последняя не столь необходима для повышения технических характеристик, сколь — эстетических целей.

Зачистка ленточной пилы проводится болгаркой либо любым абразивным инструментом до визуального стирания шва.

Рекомендуется также поправить углубления между зубцами, оформив их правильной геометрической формой.

Контроль пайки

Провести обследование шва сваренной ленточной пилы будет не лишним, если он выполнен начинающим мастером. Контроль проводится визуальным способом. Следует внимательно осмотреть сочлененный участок на выявление возможных дефектов.

Последними могут являться:

- смещение торцов;

- выплески расплавленного материала на ленту;

- непровар шва, который ухудшает технологические качества.

Смещение торцов происходит вследствие небольшой силы тока, выплеск — по причине чрезмерно увеличенной. Непровары образуются при малом давлении либо недостаточном токе.