Основные способы изготовления

Заготовки для рассматриваемых изделий получаются методом ковки или литьем, в некоторых случаях при применении технологии резания. Технологический процесс изготовления зубчатого колеса довольно сложен, так как нужно получить рабочую поверхность сложной формы с определенными геометрическими параметрами. Проводится нарезание косозубых колес и других изделий при использовании двух основных технологий:

- Метод копирования предусматривает фрезерование, при котором прорез между впадинами зубьев образуются при применении, дисковых, модульных или концевых фрез. После образования каждой впадины заготовка поворачивается ровно на один зуб. Сред особенностей подобной технологии можно отметить то, что форма применяемого режущего инструмента повторяет форму впадины.

- Метод обкатки сегодня встречается намного чаще. В этом случае механическая обработка предусматривает имитирование зацепления зубчатой пары, одним элементом которой становится червячная фреза. При изготовлении инструмента используется металл повышенной прочности, за счет чего и происходит резка. Обработка методом копирования предусматривает применение не только червячной фрезы, но также и долбяка и гребенки.

Довольно большое распространение получили червячные фрезы. Подобный инструмент представлен рейкой, на момент работы заготовка вращается вокруг своей оси. Применяется инструмент для изготовления исключительно шестерен с внешним расположением зубьев.

Технология накатывания используется для получения больших зубчатых колес, а также крупных партий. В подобном случае проводится горячее накатывание, за счет нагрева степень обрабатываемости материала повышается. Венец получается методом выдавливания. Для существенного повышения точности может проводится механическая обработка.

Изготовление вал шестерней также должно проводится с учетом условий эксплуатации. На этот элемент оказывается высокая нагрузка, поэтому в качестве основы применяется заготовка из каленой стали высокой прочности. Шестерня зубчатая, изготовление которой проводится с учетом диаметра вала, насаживается методом прессования, фиксация обеспечивается шпонкой.

Накатывание резьбы при производстве болтов

При производстве болтов для ответственных соединений изготовление резьбы чаще всего осуществляется накатыванием. Ответственными, например, являются соединения фланцев для энергетики, нефтегазовой отрасли и химической промышленности.

Накатывание — Стадии и схемы накатывания

Накатывание резьбы болтов и шпилек — технологический процесс формирования резьбы на заготовке путем её упруго-пластической деформации специальным инструментом (роликами, плашками и т. п.). Накатывание резьбы является разновидностью обработки металлов давлением.

Температура накатывания резьбы при производстве болтов

В зависимости от

- механических характеристик материалов заготовки,

- инструментов,

- энергетических возможностей резьбонакатного оборудования

накатка резьбы болтов может осуществляться:

- при нормальной температуре или

- повышенной температуре, в условиях сверхпластичности

- и в других режимах.

Под действием внешних сил происходит деформация материала заготовки болта, следовательно, стоит учитывать зависимость перемещения материала заготовки в зависимости от времени.

Основные характеристики накатывания резьбы на крепеж:

- физический параметр изготовления резьбы болтов — радиальное упругопластическое или остаточное перемещение витков инструмента в теле заготовки (или соответствующая ему радиальная нагрузка на заготовку при накатывании),

- технологический параметр накатывания резьбы при производстве болтов — продолжительность процесса накатывания.

Процесс накатывания

Процесс накатывания резьбы болтов роликами происходит в две стадии:

- выдавливание (участок AB на рисунке 1);

- калибрование (участок BC на рисунке 1).

Рисунок 1. Изготовлении болтов. Кривые изменения радиального перемещения подвижного резьбонакатного ролика (1), усилия накатывания 2), вращающего момента на ролике 3) и температуры в зоне контакта инструмента с заготовкой при накатывании 4)

Скорость внедрения инструмента при выдавливании может быть определена радиальной подачей — величиной радиального перемещения на один оборот заготовки резьбового крепёжного изделия:

Sr = dδ/dn.

Рисунок 2. Профили резьбы в процессе накатывания с малой (а) и большой (б) радиальной подачей а) Sr = 0,01 мм/об; б) Sr = 0,60 мм/об

Эксперименты говорят о том, что при небольшой радиальной подаче при накатке резьбы на болты или шпильки образуются канавки на вершинах витков резьбы (рисунок 2, а), которые постепенно исчезают или закатываются, образуя радиальные складки.

Пот накатывании с накатывании с большей радиальной подачей деформация распространяется на всю толщину витка, вызывая равномерный подъём металла каждого обжатого участка (рисунок 2, б). Подъём металла при этом пропорционален радиальной нагрузке на заготовку и, как следствие, глубине внедрения витков инструментов в заготовку. Выдавливание заканчивается после реализации:

- заранее установленного радиального внедрения (перемещения) витков инструмента в тело заготовки болта или

- достижения установленного значения радиальной нагрузки на заготовку болта (сила накатывания).

При дальнейшем движении (качении или вращении) заготовки болта происходит калибрование полученной резьбы (участок ВС на кривой 1 см. рисунок 1) при незначительном радиальном внедрений инструментов в тело заготовки.

Продолжительность выдавливания при изготовлении резьбы болтов и шпилек определяется:

- конструктивными параметрами (например, высотой профиля резьбы) и

- физическими параметрами (упругопластическими характеристиками материала заготовки, скоростью деформации).

Длительность калибрования, напрямую определяющая точность резьбы болтов и шпилек, может задаваться производителем болтов свободно.

Для исключения накатывания резьбы в заполненном контуре и предотвращения раздавливания заготовки при больших усилиях используют упор, который ограничивает максимальное перемещение подвижного ролика и воспринимает излишнюю нагрузку.

Материал

Материалами при домашних токарных работах может быть в принципе что угодно – полистирол, дерево, алюминий и его сплавы, медь, латунь, бронза, стали (причем можно и каленые обрабатывать, что токарник обычно с трудом делает, да и не всякий резец потянет, а алмазные боры и надфиль – вполне нормально). По своему опыту могу сказать, что более твердые (латунь, дюраль, сталь) материалы лучше, так как сложнее допустить ошибку – сточить больше необходимого. Да и соскок инструмента оставляет только легко убираемую царапину. Но и обрабатывать их надо значительно дольше. Для пробы рекомендую брать полистирол – литник от моделей. На нем проще всего «набить руку». Необходимый инструмент – напильники, надфили (обычные и алмазные), боры зуботехнические (если есть бормашина), боры с алмазным напылением (при обработке металлических заготовок), сверла (найдете советские из Р9, Р12 и Р18 – вам невероятно повезло!), шкурка различной зернистости, войлок, грубая ткань (стеклоткань), для дерева и полистирола – ножи, стамески (с ножами надо работать надо аккуратно – только корневой частью, и только при невозможности работы другим инструментом, а для стамесок необходимо дополнительно сделать опору, как на токарных станках по дереву). Иногда для обработки алюминия, дюрали и латуни использую развертку из быстрорежущей стали и пилки для электролобзика с мелким зубом – удобно снимать достаточно толстый слой материала, ставя их под углом в 45 градусов и прижимая режущей кромкой к заготовке. При необходимости изготовления длинномерных изделий (заготовки танковых пушек и т.п.) стоит, ИМХО, разбить их на несколько деталей (частей). Например, ствол танковой пушки в теплоизоляционном кожухе с инжектором – часть от дульного среза до инжектора, инжектор, часть от инжектора до башни. При этом стоит продумать соединение частей. Такой подход позволит уменьшить затраты материала и упростит обработку. Аналогично и дульный тормоз – ствол стоит делать отдельно от него, иначе придется снимать много материала – ведь диаметр ДТ в 2 и более раз больше, чем диаметр ствола. А это все вам придется стачивать.

Итак, все необходимое для начала работ описал (вроде, ничего крайне недоступного, кроме механической мешалки стоимостью под 1000 евро, тут нет).

Оборудование, используемое для горячей объемной штамповки

Для обработки металлических деталей методом горячей объемной штамповки используется специальное оборудование:

- молотовые штампы;

- горячештамповочные кривошипные прессы;

- горизонтально-ковочные машины.

Наиболее распространенными являются паровоздушные молоты двойного действия и приводные фрикционные молоты простого действия. Суть их работы заключается в ударном характере деформирующего воздействия на заготовку.

Качественное перераспределение металла достигается при одновременном регулировании хода подвижных деталей и силы удара совместно с кантованием заготовки. Молоты – относительно недорогое оборудование.

В процессе ГОШ чаще всего применяются кривошипные горячештамповочные прессы.

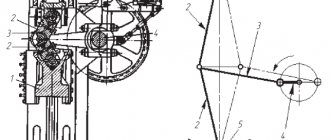

Кривошипный горячештамповочный пресс

К отличительным чертам конструкции штамповочного пресса необходимо будет отнести жесткий привод, который не позволяет менять направление ползуна, отсутствие ударных нагрузок.

Полученные на прессах поковки имеют более высокую точность за счет жесткого хода, особенно по высоте. Это снижает появление припусков на механическую обработку (основное преимущество пресса перед молотом).

Однако, есть и недостатки. При отсутствии предварительной очистки заготовки от окалины, она вжимается в тело поковки. При контакте нагретого металла со стенками пресса происходит остывание заготовки в связи с большим количеством времени, затраченного на процесс деформации.

Высадка металлических заготовок

Высадка металла

Для изготовления детали типа стержня, например болта, требуется утолщенная на одном конце поковка, которую получают высадкой. Осаживаемый конец заготовки нужной длины нагревают в горне или щелевой печи до ковочной температуры. Кузнец устанавливает заготовку на наковальню нагретым концом вверх (рис. 6.4, а) и ручником показывает молотобойцу места ударов и их силу. Если требуется высадить небольшой участок заготовки, а нагрелась большая ее часть, то участок, не подвергаемый высадке, охлаждают, окуная его в воду. Под ударами кувалды нагретая часть заготовки деформируется, увеличиваясь по диаметру и уменьшаясь по длине. Холодная часть заготовки, имеющая в десятки раз большее сопротивление деформированию, сохраняет свою первоначальную форму. Так как течение металла нагретой части заготовки по периметру ничем не ограничено, под действием ударов конец заготовки принимает бочкообразную форму, плавно переходящую в нижнюю цилиндрическую недеформированную часть.

Если заготовку поставить нагретым концом на наковальню и наносить удары по холодному концу, то высаженная часть будет выше, а диаметр меньше, чем в первом случае. Очевидно, что рассмотренным способом высадку конца у длинной стержневой заготовки осуществить не удастся, так как заготовка под действием ударов потеряет устойчивость и согнется. Поэтому концевую высадку на относительно длинных заготовках выполняют с помощью плоской гвоздильни. Гвоздильню 2 устанавливают над отверстием в хвостовой части наковальни (рис. 6.4, б), а заготовку 1 пропускают через отверстие гвоздильни. Под действием ударов кувалды выступающая часть заготовки подвергается осадке. При изготовлении, например, болтов с квадратными головками применяют гвоздильню, имеющую соответствующее углубление (рис. 6.4, в).

Рис. 6.4. Высадка конца заготовки: а — обычным способом, б, в — с применением гвоздильни, г — направление волокон в заготовке после высадки; 1 -заготовка, 2 — гвоздильня, 3 — наковальня

При осадке заготовки сечение ее торцовой части увеличивается, а металл заполняет полость гвоздильни. Очевидно, что волокнистое строение недеформированной части заготовки остается после высадки без изменения, тогда как волокна высаженной части будут как бы повторять форму головки (рис. 6.4, г) .

Высадка середины заготовки также является разновидностью осадки. Среднюю осаживаемую часть заготовки нагревают до ковочной температуры в горне, ставят заготовку вертикально на наковальню и, поддерживая ее клещами в этом положении, наносят по торцу удары кувалдой (рис. 6.5) . Эти удары через холодную часть заготовки передаются ее средней части и она, как наиболее нагретая, деформируется, приобретая бочкообразную форму. Если при нагревании нагрелись и концы заготовки, то перед высадкой их охлаждают водой на требуемой длине.

Из чего делают болты или всё о стали!

Статьи » Из чего делают болты или всё о стали! Сталь — сплав железа с углеродом (до 2 % С). По химическому составу сталь разделяют на углеродистую и легированную, а по качеству — на сталь обыкновенного качества, качественную, повышенного качества и высококачественную. Сталь углеродистую обыкновенного качества подразделяют на 3 группы: А — поставляемую по механическим свойствам и применяемую в большинстве случаев тогда, когда продукта из нее подвергают горячей обработке (сварка, ковка и др.), которая может подкорректировать регламентируемые механические свойства (Ст0, Ст1 и др.); Б — поставляемую по химическому составу и применяемую для деталей, подвергаемых такой обработке, при которой механические свойства меняются, а уровень их кроме условий обработки определяется химическим составом (БСт0, БСт1 и др.); В — поставляемую по механическим свойствам и химическому составу для деталей, подвергаемых сварке (ВСт1, ВСт2 и др.). Углеродистую сталь обыкновенного качества изготовляют следующих марок: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, СтЗкп, СтЗпс, СтЗсп, СтЗГпс, СтЗГсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Стбпс, Стбсп. Буквы Ст обозначают «Сталь», ценности — условный номер марки как следует из химического состава, буквы «кп», «пс», «сп» — степень раскисления («кп» — кипящая, «пс» — полуспокойная, «сп» — спокойная). Сталь углеродистая качественная конструкционная по видам обработки при поставке делится на горячекатаную и кованую, калиброванную, круглую со отличительной отделкой плоскости — серебрянку. По требованиям к испытанию механических достоинств сталь подразделяют на5 категорий.

Категория 1 Без испытания механических достоинств на растяжение и ударную вязкость Горячекатаная, кованая, калиброванная, серебрянка

Категория 2 С испытанием механических достоинств на растяжение и ударную вязкость на образцах, изготовленных из нормализованных заготовок размером 25 мм (диаметр или сторона квадрата) Горячекатаная, кованая, калиброванная, серебрянка

Категория 3 С испытанием механических достоинств на растяжение на образцах, изготовленных из нормализованных заготовок указанного в заказе размера, хотя максимально 100 мм Горячекатаная, кованая, калиброванная

Категория 4 С испытанием механических достоинств на растяжение и ударную вязкость на образцах, изготовленных из термически подвергнутых обработке (закалка + отпуск) заготовок указанного в заказе размера, хотя максимально 100 мм Горячекатаная, кованая, калиброванная

Категория 5 С испытанием механических достоинств на растяжение на образцах, изготовленных из сталей в нагартованном или термически подвергнутом обработке состоянии (отожженной или высокоотпущенной) Калиброванная

Легированную сталь по степени легирования разделяют на низколегированную (легирующих элементов до 2,5 %), среднелегированную (от 2,5 до 10 %), высоколегированную (от 10 до 50 %). Как следует из основных легирующих элементов различают сталь 14 групп. К высоколегированным относят: коррозионностойкие (нержавеющие) стали и сплавы, обладающие стойкостью против электрохимической и химической коррозии; межкристаллитной коррозии, коррозии под напряжением и др.; жаростойкие (окалиностойкие) стали и сплавы, обладающие стойкостью против химического разрушения в газовых средах при температуре повыше 50 °С, работающие в ненагруженном и слабонагруженном состоянии; жаропрочные стали и сплавы, работающие в нагруженном состоянии при высоких температурах в течении определенного времени и обладающие при всем при всем при этом нужной жаростойкостью.

Материалы для изготовления болтов и классы прочности

Класс прочности болтов зависит от марки стали, которую использовали для изготовления метизов. Механические свойства и методы испытаний болтов, винтов и шпилек регламентированы действующими стандартами, который устанавливает классы прочности, виды материалов, химический состав, а также минимальную температуру отпуска.

Рассмотрим основные положения ГОСТ 1759.4-87:

- Метизы прочностью 3.6 – 6.8 изготавливают из углеродистой стали;

- Метизы прочностью 8.8 – 12.9 изготавливают из углеродистой стали без добавок или с легирующими элементами, закаленной и отпущенной.

На метизы, изготовленные из аустенитных, мартенситных и ферритных сортов стали, распространяются требования стандарта ГОСТ ISO 3506-1-2014.

Цветные металлы и сплавы используют, руководствуясь положениями ГОСТ 1759.0-87.

Технологическое изготовление болта

Существуют два принципиально разных метода изготовления этого вида крепежа:

Процесс изготовления болтов независимо от метода состоит из следующих этапов:

На всех стадиях производства выполняется контроль качества. При изготовлении метизов по индивидуальному чертежу первая изготовленная деталь проверяется максимально тщательному контролю. При обнаружении отклонений от технического задания следует пересмотреть технологический процесс изготовления болта и найти причину несоответствия.

Изготовление на токарно-винторезном станке

Этапы и методы обработки заготовки зависят от типа исходного материала (шестигранный или цилиндрический пруток, характеристики металла), а также от степени точности заготовки. Горячекатанные заготовки обладают меньшей точностью, что исключает возможность точного центрирования будущей детали на токарно-револьверном станке или на станке с ЧПУ.

Техпроцесс изготовления детали болт на токарном станке из холоднотянутого шестигранного прутка делится на несколько этапов:

Если имеются особые требования к шестиграннику головки детали, техпроцесс изготовления болта на токарном станке усложняется. Чтобы исключить смещение оси головки относительно оси цилиндра, заготовку подвергают дополнительной обработке.

Изготовление болтов холодной штамповкой

Первый этап техпроцесса — подготовка металла к процессу штамповки:

Окалину с поверхности металлических заготовок обычно удаляют путем травления. Для этого пруток погружают в раствор серной или соляной кислоты определенной концентрации на время от 5 минут до получаса. Чтобы устранить травильный шлам, заготовки промывают в горячей воде. Если травление проводилось с помощью раствора серной кислоты, остатки смывают и нейтрализуют известкованием прутка.

Изготовление болтов из металлического прутка происходит без нагрева металла. Деформация заготовки при холодной штамповке сопровождается наклепом — увеличением механической прочности металла. Готовая деталь получается путем заполнения стандартного штампа заданной конфигурации материалом заготовки. Далее происходит высадка детали — извлечение готового металлического метиза из штампа.

Преимущества метода холодной штамповки при производстве болтов:

При выборе метода холодной штамповки следует учитывать соотношение размеров головки и диаметра стержня детали, а также соотношение диаметра головки к ее высоте и показатели относительной и истинной деформации. Если соотношения для перечисленных величин выше критических значений, следует рассмотреть возможность изготовления детали горячей штамповкой.

Технология производства шурупов

Шуруп – это распространенный и широко используемый элемент крепежа, который являет собой металлическую основу с резьбой и окантованной головкой. Его изготовляют из нержавеющей стали или латуни. Оборудование для оснащения производственной линии стоит от 1,2 млн. и зависит от степени производительности, страны-изготовителя, мощности. Если вы планируете прочно закрепиться в выбранной нише и предлагать качественную продукцию с широким ассортиментом, не стоит экономить на техническом оснащении. Сравнительно высокая стоимость оборудования позволит изготовлять качественней шурупы и быстро окупить вложенные затраты и выйти на точку безубыточности.

Оборудование для производства шурупов:

- холодновысадочная автоматика;

- резьбонакаточный автомат со стружкоотделителем;

- автоматизированная линия для термической обработки;

- автоматизированная линия для антикоррозийного покрытия.

Производство шурупов как бизнес состоит из следующих этапов:

- изготовление заготовок – основа заданной длины и шляпки;

- нарезка резьбы;

- термическая обработка в закалочной печи;

- нанесение фосфатированного или оцинкованного покрытия.

Изготовление холодной штамповкой

Производство болтов данным методом требует определенных параметров исходного сырья. К ним относится пластичность, равномерный состав, механические характеристики, отсутствие внешних и внутренних изъянов (неметаллических включений, пористости, рисок и плен на поверхности, газовых пузырей).

Поверхностные дефекты удаляют механически или огневым методом. Далее очищают загрязнения, представленные окалиной и жировыми отложениями. Последнюю удаляют путем травления, предполагающим погружение материала в 10 – 20% смесь серной кислоты либо концентрированную соляную. В первом случае процедура длится 15 – 110 мин, во втором – 10 – 30 мин. Далее промывают от шлама и кислоты последовательно горячей и холодной водой.

После производят известкование. В некоторых случаях создают подсмазочный слой. Далее для заготовок из низколегированных сталей осуществляют фосфатирование путем использования обычно 3% смеси фосфорнокислой цинковой соли в течение 10–15 мин.

В завершение осуществляют нанесение смазки, представленной смесью машинного масла и сульфида молибдена либо парафиновой жидкости и укринола. Вместо нее можно применять мыльную эмульсию. Конечной операцией является волочение.

Холодная штамповка предполагает превращение заготовки в изделие с запланированными геометрическими параметрами. Название техпроцесса отражает, что в данном случае не используют нагревание металла. Это позволяет сократить удлинение и сужение материала, а также повысить твердость, прочность и текучесть. К тому же при рассматриваемой штамповке заготовок материал механически упрочняется.

Данная методика отличается некоторыми достоинствами. Во-первых, с ее применением возможно создавать изделия различных размеров (до 5,2 см в сечении). Во-вторых, холодная штамповка обеспечивает высокую производительность. В-третьих, при данной технологии изготовления расходуется немного материала. В-четвертых, она обеспечивает точность конечных размеров, чистоту поверхности и прочность деталей.

Для холодной штамповки существует несколько определяющих параметров:

- Деформация заготовки. Это основной параметр, определяющий технологическую карту.

- Отношение высоты головки к сечению конечного изделия. Определяет сложность производства.

- Отношение сечения к длине осаживаемого фрагмента заготовки.

Технологический процесс изготовления болта по приведенной методике включает несколько этапов. На первой стадии создают начальную форму головки. Это осуществляют путем прокатывания проволоки через разные пресс-формы. Первая прокатка направлена на распрямление и удлинение ее. После прокатки исходный материал разделяют на заготовки с запасом для головок. Далее формируют стержень для каждого фрагмента путем пропускания через пресс и оформляют головки также рядом прессов.

Заключительный этап состоит в нанесении фаски методом обработки валиками с большой скоростью и под высоким давлением. В завершение острильной машиной скашивают резьбовую кромку.

Последние две операции осуществляют путем пластической деформации или нарезания. Чаще всего применяют вторую технологию производства болтов с использованием интегрированных в холодновысадочные механизмы приспособлений.

Наиболее часто используют вариант с одинарным редуцированием. Его применяют при производстве из легированных низко- и среднеуглеродистых сплавов. К тому же данным методом изготавливают болты с равными диаметром стержня и сечением резьбы. Без редуцирования обходятся при изготовлении коротких изделий с маленькими головками и резьбой до них прочностью 4,8–6,8. В данном случае обычно не осуществляют дополнительную термообработку. Приведенную технологию изготовления применяют редко, так как данным образом затруднительно производить болты со стандартными головками, и это часто приводит к формированию трещин и прочих дефектов на них.

Технология с двойным редуцированием актуальна для болтов прочностью от 4,6 до 10,9 из легированных сталей и среднеуглеродистых сплавов. На начальной стадии осуществляют обжатие стержня на 30%, на второй обрабатывают фрагмент под резьбу.

Технология с выдавливанием до редуцирования подходит для изготовления высокопрочных болтов с сопротивлением около 100 кг/мм2 без последующей термической обработки, что удешевляет производство.

Тогда начнем

Хотя перед началом описания процесса напомню о необходимости соблюдения правил техники безопасности и необходимости средств индивидуальной защиты, особенно при работе с металлами. По крайней мере, как минимум поликарбонатные защитные очки лучше надеть. Также стоит поставить что-нибудь для сбора стружки, например, кошачий туалетный лоток (если животинка не будет против;-)). Оптимальное положение при работе, как это ни странно будет звучать, сидя. Причем, желательно, на удобном стуле. Привод нужно надежно закрепить на столе, оставив рабочее пространство для своих рук. Инструмент аккуратно разложите рядом, чтобы он постоянно был под рукой. Ну а теперь, собственно, начнем.

Читать также: Переаттестация газовых баллонов в московской области

1. Выбираем необходимый материал в соответствии с вашими возможностями и требованиями к детали. При использовании электродрели отрезаем заготовку необходимой длины (обычно я беру длину заготовки внутри патрона + до 5 максимум диаметров заготовки, больше можно, но не желательно – чем выше вылет заготовки из патрона, тем больше биение на начальной стадии обработки). При наличии полого вала длина заготовки может быть любой. Желательно, чтобы длина заготовки была на 5-10 мм больше длины конечного изделия. Оптимальный диаметр заготовки – равен или максимум на 1.5-2мм больше максимального диаметра изделия (оптимально на 0.5-1мм больше – допуск на обработку), иначе придется много и долго точить. О том, как можно центровать отверстие на торце заготовки я писал ранее. Старайтесь зажимать заготовку так, что бы за передний конец патрона она выступала максимум на 1 (один) свой диаметр (можно и до 5, пробуйте, но это тяжелее), иначе сложно выполнять центровку и начало обработки, заготовку отклоняет – возникает биение. Если все-же необходимо точить из длинной заготовки (выступает более чем на 10 диаметров, то сделайте жесткую подпорку – на пару-тройку подшипников оденьте отрезки резиновых трубок и жестко закрепите их под заготовкой, причем расстояние между осями подшипников меньше или равно их (подшипников) радиусу, а установлены они в шахматном порядке. Это заменит заднюю бабку токарного станка – даст дополнительную опору.

Можно использовать и больше таких опор, а заготовку чуть смешать для обработки участка в районе опоры. Но и опоры тогда надо будет в процессе работы выставлять по высоте. Но это не сразу, не для первых проб. Кстати, задняя бабка на токарнике не сильно помогает в обработке очень длинных деталей – при обработке примерно на середине длины деталь все равно выгибается, и чем сильнее давит резец, тем больше изгиб. Обрабатываете торец заготовки плоским напильником, затем надфилем. При необходимости центруете и сверлите отверстие – при вращающейся заготовке и зажатом в патроне или плоскогубцах остром правильно заточенном (это главное, иначе ведет сверло, разбивает и уводит отверстие) сверле просверлить отверстие глубиной 12-15 диаметров сверла не проблема, причем в стали и латуни проще, чем в полистироле (!). Не давите сильно на сверло и не старайтесь просверлить отверстие сразу. Лучше начните более тонким сверлом, а затем понемногу увеличивайте диаметр до необходимого. И просверлите вначале на 1-1.5 диаметра сверла, посмотрите центровку. Если все нормально – продолжайте, а если нет – обработайте торец и центруйте снова.

Небольшое смещение (в районе 0.05-0.1мм) не страшно, оно практически не заметно. Чуть большее смещение можно выровнять – сточите на заготовке (если ее диаметр хотя-бы на 1-1.5мм больше изделия) сторону, противоположную смещению отверстия (обработку нужно вести примерно на 1/3 длины окружности, сводя на «НЕТ» спил). При обработке этот спил сточится, отверстие будет по центру круглого изделия. И не пытайтесь, по возможности, сверлить глубокие (более 5 диаметров) отверстия в торце цилиндрических или шестигранных заготовках вращающимся сверлом при неподвижной заготовке – это сделать очень тяжело и обычно сверло сильно уводит. Отверстие в заготовке идет дугой.

2. На этом этапе можно сделать и профильное отверстие – коническое, ступенчатое, со сферическим расширением – используя соответствующие боры, надфили и фрезы при некотором опыте это сделать несложно. Для конического просто сверлите несколько концентрических отверстий, наименьшее имеет наибольшую глубину, а далее чем больше диаметр, тем меньше глубина отверстия. А затем надфилем или коническим бором обрабатываете поверхность, после чего шлифуете шкуркой.

3. Начинаете обрабатывать заготовку от выступающего края. Мысленно или на чертеже (это лучше) разбейте ее на участки длинной 0.8-1.2 диаметра, иногда можно до 2-х начальных диаметров заготовки. Обработку ведете грубыми напильниками, надфилями, борами (фрезами), зажатыми в бормашине (включенной). Напильник и надфиль не держите на одном месте, постоянно совершайте ими возвратно-поступательные движения – так они лучше срезают материал, поверхность заготовки получается чище и ровнее, а сам инструмент меньше забивается. Положение надфиля и напильника в процессе обработки, его угол относительно оси заготовки подберите экспериментально, посмотрите, как при разных положениях идет процесс обработки. Старайтесь вначале грубо, напильником или фрезой, придать заготовке максимальный диаметр на этом участке, а затем и близкую к необходимой форму. Затем надфилями соответствующего сечения обрабатываете заготовку точно.

Тут могу дать одну рекомендацию, если деталь имеет поверхности двойной кривизны, например, дульная и казенная части орудий 18-19 веков, не стремитесь сделать точно по чертежу, больше доверяйте фотографиям. Делайте по принципу «похоже – непохоже», «нравится – не нравится» вместо обычного «соответствует – не соответствует». Чем ближе вы подходите к желаемому профилю изделия, тем слабее давление на инструмент (надфиль и напильник). Бормашину и фрезы на этом этапе лучше не использовать – высока вероятность снять слишком много материала, да и соскок фрезы может сильно повредить изделие. Исправить такое часто невозможно.

На основании собственных наблюдений могу сказать, что нет двух абсолютно одинаковых надфилей и напильников. Все они немного отличаются и по-разному себя ведут. Профиль надфиля для обработки конкретного места нужно подбирать исходя из собственного опыта, дать конкретные рекомендации сложно. Например, треугольным хорошо нарезать тонкие канавки и обрабатывать торец при ступенчатой форме изделия. Прямоугольный надфиль не позволяет так точно обработать кромку «ступеньки». 4. После окончания обработки данного участка выключаете привод и выдвигаете заготовку на длину обрабатываемого участка, опять повторяете обработку. На чертеже (если вы его используете) полезно нанести диаметры на начале и конце обрабатываемого участка, а также ширину и высоту (глубину) выступов (поясов) и проточек, их положение от торца детали. Это позволит ускорить процесс обработки. Положение поясов и проточек хорошо разметить на заготовке (после обработки по максимальному диаметру на данном участке) вначале тонким маркером, а затем проточить ребром треугольного надфиля – так вы их будете видеть в процессе работы и получите возможность ориентироваться по ним.

Читать также: Каким током варить электродом 3 инвертор

5. Продолжаете выполнять пункт 3 до конца вашего изделия. Затем тонким надфилем и наждаком убираете следы переходов при обработке, если таковые есть. На данном этапе контролируете конечный вид изделия. Заготовку шлифуете, при необходимости полируете (войлок, стеклоткань (для стали, алюминия, латуни – самое то!), просто грубая ткань, затем войлок или фетр с пастой ГОИ или аналогами).

6. Отрезаете изделие от заготовки ножевидным надфилем или алмазным (вулканитовым) диском бормашины (вот для этого заготовка нужна длиннее, она еще в патроне привода и вращается). Заготовку (уже почти готовое изделие) придерживаете, в конце отрезания работайте аккуратно! По возможности стоит уменьшить обороты привода. Затем изделие по возможности зажимаете в патрон привода и обрабатываете заднюю часть. Это можно сделать и вручную. Если не хотите поцарапать – наденьте на него (изделие) предварительно защиту. Для этого удобно, например, использовать термоусадочный изолятор. По окончании всех работ изолятор аккуратно надрезаете ножом (лезвие смотрит от изделия) и снимаете.

Цены на болты разных видов

Основным фактором, влияющим на итоговую стоимость изделия, является масштаб производства. С повышением объема выпуска, за счет оптимизации издержек, снижается себестоимость продукции. Массовым изготовлением болтов и гаек занимаются крупные отечественные и зарубежные предприятия, оснащенные автоматизированными производственными линиями. Они покрывают потребность различных отраслей народного хозяйства в стандартных изделиях.

Мелкие производственные предприятия, оснащенные универсальным токарным оборудованиям, ориентированы на изготовления метизов партиями до 1000 единиц. Технологический процесс требует значительных трудозатрат, по сравнению с массовым и серийным производством, что приводит к удорожанию продукции. К преимуществам единичного производства относят широкий ассортимент продукции – в случае необходимости мелкие компании способны оперативно удовлетворить любую потребность клиента, касательно изготовления метизов нестандартного класса.

К прочим факторам, влияющим на ценообразование, относят тип используемого материала, класс точности, а также вид защитного антикоррозийного покрытия.

Как заказать изготовление болтов по чертежу

специализируется на изготовлении нестандартного инструмента и оборудования, включая производство болтов по чертежам заказчика. Современное технологическое оснащение под управлением квалифицированных специалистов с многолетним опытом работы, способно решить задачу любой сложности.

Для производства болтов мы используем исключительно качественные материалы, приобретенные у надежных поставщиков, что сводит риск брака к минимуму. В случае необходимости возможна дополнительная поверхностная обработка детали или нанесение защитного покрытия. Готовые изделия соответствуют требованиям действующих стандартов.

В отличие от зарубежных производителей, мы несем ответственность за качество продукции на протяжении гарантийного срока службы, продолжительность которого обсуждается индивидуально, исходя из особенности заказа.

Чтобы получить консультацию по изготовлению болтов или других метизных изделий, позвоните по телефону, указанному в шапке сайта или отправьте запрос с эскизом детали на электронную почту: . Наши сотрудники оперативно просчитают стоимость работ и свяжутся с вами для согласования деталей.

Преимущества крепежа на заказ

Если вам требуется высокопрочный крепеж, то вы обратились по адресу. Вся наша продукция изготавливается по ГОСТу, что является гарантом качества и позволяет использовать её для скрепления самых ответственных деталей и узлов.

Кроме того, в ТК «Догма-Креп» возможно изготовление крепежа нестандартной формы и размеров по чертежам заказчика! С каждым клиентом мы работаем индивидуально, рассчитывая стоимость изготавливаемой продукции в зависимости от того, какова сложность заказа и его размеры. Мы работаем быстро, качественно и в интересах клиента! Обращайтесь к нам, мы всегда рады вас видеть!

Болтами и гайками еще пользовались римляне в эпоху расцвета уникальной цивилизации. Сегодня невозможно представить, сколько ежедневно в мире используется болтом и гаек в виде крепежного материала. По подсчетам специалистов только на один холодильник их требуется 275 штук. Вилочный автопогрузчик содержит 940, железнодорожный вагон 1200, обычный легковой автомобиль 3500 и 1,5 миллиона их имеется в среднем реактивном самолете. Также подсчитано, что 40 процентов всех расходов припадает на производство метизов.

Изготовление болтов

было поставлено на промышленную основу благодаря открытию способа нарезки резьбы. И сейчас в небольших мастерских пользуются этим токарными станками, чтобы выточить болт и нарезать на нем резьбу для автомобиля или трактора. Но таким методом много не сделаешь. В конце XIX столетия американец Уорд.У изготовил станок, который обеспечивал производство гаек и болтов беспрерывным способом. На специальные плашки поступал разогретый до 900 градусов металлический пруток требуемого диаметра. Накатные плашки выдавливали в горячем металле резьбу. Это было началом поточного изготовления метизов.

Однако этот метод не обещал высокой точности нарезки резьбы. Чтобы устранить недостаток, вездесущий Уорд придумал станок, на котором осуществлялась нарезка резьбы методом холодного пластического выдавливания рельефа. Он существенно укрепил плашки. а станок сделал более массивным. Надо отметить, что данный метод сохранился и до настоящего времени с некоторыми изменениями и новшествами. То есть холодная накатка является основным принципов производства болтов. Примерно таким методом происходит и изготовление гаек. Технология заключает в себя несложную, но продуктивную схему. Проволока необходимого диаметра непрерывно подается в станок по нарезке болтов. Нарезанные необходимой длины заготовки затем проходят через систему штампов, которые придают им необходимую форму. И уже на готовый со шляпкой болт накатывают резьбу нужного шага. Здесь не предусматривается предварительное нагревание металла, а крепежная деталь формируется при помощи выдавливания нужных параметров.

Современные технологии производства метизов обеспечивают высокий уровень производства, рентабельности. И самое главное, выпускаются болты и гайки высокого качества. Автоматизация производства метизов снижает их себестоимость и ликвидную цену.

Изготовление гвоздей

Производство гвоздей – это та сфера деятельности, где для того чтобы построить успешное предприятие, не нужно вкладывать крупные суммы, приобретая высокотехнологичное оборудование. Такой бизнес не требует существенных трудовых и материальных затрат.

Гвозди изготавливаются из низкоуглеродистой стальной проволоки. Для каждого вида изделия используется сырьё определённого размера (диаметра) и сечения. Технология производства проста и состоит всего из трёх этапов:

- подготовка сырья – на этой стадии проволока разматывается и выпрямляется при помощи специальных роликов и подаётся в гвоздильный станок;

- нарезка, формование шляпки и острия – проволока поступает в ударный механизм, зажимается и отрезается;

- готовые изделия сбрасываются в накопитель.

В технологическом процессе участвуют следующие станки для производства метизов: тельфер (ручное или электроприводное устройство, используется для разматывания проволоки) и гвоздильный автомат. Производительность последнего может составлять от 100 до 600 единиц готовой продукции в минуту. Это зависит от модели.

Совокупная стоимость этих двух станков составляет около 500 тысяч рублей. Можно для начала приобрести бывшее в использовании оборудование. Такая покупка обойдётся в 1,5-2 раза дешевле.

Наём персонала

Изготовление метизов осуществляется на автоматизированных линиях, что исключает необходимость в найме большого количества работников. Для работы на производственных и складских участках могут потребоваться следующие сотрудники: токари, слесари, операторы на линию, грузчики и технологи.

Помещение

Для размещения производственных мощностей необязательно строить новые здания. Можно взять в аренду и привести в порядок старые заброшенные объекты, коих на территории нашей страны насчитывается немало. Такой вариант обойдётся намного дешевле.

Желательно запускать линию в промзоне или загородом, поскольку закалочные печи, используемые при изготовлении некоторых видов метизов, производят выбросы загрязняющих веществ в атмосферу. Но если в производстве используются только холодновысадочные и резьбонакатные станки, то организовать цех можно и в городской черте. Изготовление гвоздей, например, можно вообще использовать в качестве идеи производства в гараже.