Солома как топливо: теплотворная способность

Удельную теплотворную способность любого топлива измеряют в различных единицах, но проще всего это делать в киловаттах (кВт) на 1 кг веса, однако можно использовать мегаджоули (МДж) или килокалории (кКал).

Мы составили таблицу, в которую включили теплотворную способность различных видов соломы и тех материалов, которые чаще других используют для отопления дома или дачи:

| Материал | Теплотворная способность | ||

| кКал | кВт | МДж | |

| Солома пшеничная свежая | 3400 | 3,95 | 14,2 |

| Солома пшеничная сухая | 3750 | 4,4 | 15,7 |

| Солома льняная свежая | 3400 | 3,95 | 14,2 |

| Солома льняная сухая | 3805 | 4,4 | 16 |

| Пеллеты/брикеты из свежей соломы (влажность 30–40%) | 3500 | 4 | 14,65 |

| Пеллеты/брикеты из соломы после высыхания (влажность 10–15 %) | 4000 | 4,65 | 16,7 |

| Дрова свежие (влажность 50–60%) | 1940 | 2,2 | 8,1 |

| Дрова сухие (влажность 20%) | 3400 | 3,95 | 14,2 |

| Уголь бурый | 3100 | 3,6 | 13 |

| Уголь черный (каменный) | 6450 | 7,5 | 27 |

| Щепа сухая (влажность 20–30%) | 2610 | 3 | 11 |

| Опилки (влажность 20–40%) | 2100 | 2,4 | 8,8 |

| Пеллеты/брикеты из опилок или щепы | 4100 | 4,8 | 17,1 |

По своей теплотворной способности солома находится на одном уровне с высушенной древесиной, поэтому хорошо подходит для отопления.

Проблема лишь в том, что не спрессованный материал занимает слишком большой объем.

Поэтому для превращения этого материала в полноценное топливо необходимо каким-то способом повысить его плотность. Однако существуют отопительные печи, способные работать на не спрессованной соломе, но все они отличаются очень большими размерами и невысокой эффективностью.

Применение пеллет

Основное назначение пеллет — сжигание в котлах в качестве источника тепла. Широко используется в ТЭЦ мощностью, превышающей 500 Мегаватт. Удельная теплота этого продукта не уступает сухим дровам или даже торфу. В зависимости от того, из какого сырья были изготовлены пеллеты, их энергоемкость может отличаться.

Советуем к прочтению: Соедиенние и монтаж металлопластиковых труб своими руками

Применение пеллет

Наиболее часто используемым сырьем можно считать древесный опил, так как он имеется в достаточном количестве на всех деревообрабатывающих предприятиях. Тепло, которое можно получить от их сгорания равняется 4 кВт/ч/кг. Этого достаточно, чтобы отопить небольшой дачный домик. Помимо отопления, пеллеты используются в качестве туалетных наполнителей, как нестандартный вариант применения. На самом деле, сфера пеллет применения очень велика.

Топливные брикеты своими руками

Существует три основных способа изготовления брикетов:

- тюкование;

- склеивание;

- прессование.

Тюкование

Тюкование, равно как и скатывание в рулоны, производится с помощью специальных агрегатов, штатно установленных на комбайнах, а также выполненных в виде прицепных или навесных устройств (пресс-подборщики сена).

Такие устройства можно сделать и своими руками, что подтверждает обсуждение изготовления брикетов на различных форумах и отчеты о них.

Единственный минус тюкования в том, что достичь плотности, сопоставимой хотя бы с высушенной древесиной, невозможно, поэтому печь или котел должны быть достаточно большого размера, особенно, если нет желания подкидывать топливо каждый час.

Если сделать тюкователь из толстой древесины или металла, а давление создавать не вручную, а с помощью гидравлического или электрического привода, то можно достичь половины или трех четвертей плотности сухой древесины, что позволит сократить размеры отопительного прибора.

Вне зависимости от плотности тюка, его прочность напрямую зависит от размера, поэтому чем он крупней, тем более прочным получится.

Это связано с тем, что каждая соломинка не только сминается, но и переплетается с другими, поэтому, чем больше их переплетется, тем крепче получится тюк или рулон.

По этой же причине самыми прочными получаются большие рулоны весом в несколько центнеров. Сделать таким образом тюки размером с кирпич, да еще и достаточной прочности, невозможно, поэтому метод применим лишь для изготовления крупных брикетов.

Мы подготовили ссылки на наиболее интересные обсуждения и отчеты:

- fermer.ru.

- forum.fermeri.com.ua.

- www.ya-fermer.ru.

Склеивание

Этот способ не сильно увеличивает плотность спрессованной соломы, зато позволяет делать брикеты любого размера, вплоть до пеллет диаметром в несколько мм.

Чтобы делать брикеты этим способом, вам потребуются:

- любое органическое вяжущее вещество;

- измельчитель травы;

- емкость для замачивания;

- пресс с формами, покрытыми веществом, обладающим нулевой адгезией к выбранному вяжущему.

Чтобы делать топливо этим способом, вам потребуется любой органический клей или клееподобное вяжущее вещество, например:

- просроченный или испорченный обойный клей;

- испорченные мука или крахмал;

- навоз или помет.

Наилучшие результаты дает последний материал, ведь экскременты после высыхания не только обладают высокой теплотворной способностью, а также хорошо связывают частицы соломы между собой, но и не образуют после сгорания сложных ядовитых веществ.

Не стоит использовать в качестве вяжущего ПВА и другие синтетические клеи, ведь во время сгорания они образуют токсичные и канцерогенные вещества, представляющие угрозу для человека.

Несмотря на то, что дым выходит в трубу, он не растворяется в атмосфере, а постепенно опускается на землю, поэтому сначала попадает на уровень вдыхаемого воздуха, а затем смешивается с грунтовыми водами и образует токсичные и канцерогенные растворы.

Чтобы изготовить топливо этим способом, действуйте так:

- Измельчите солому, в этом вам помогут статьи Соломорезка и Соломорезка своими руками.

- Смешайте измельченную растительность с вяжущим веществом (способ подготовки вяжущего, а также его количество, зависит от типа вещества, поэтому оптимальные пропорции приходят лишь с опытом).

- Загрузите необходимое количество смеси в матрицы пресса и прессуйте их. В большинстве случаев приходится делать несколько загрузок, чтобы обойтись без этого, необходим большой ход пресса, то есть большой изначальный объем матрицы. Нормальной плотностью для такого топлива является четверть или половина от плотности сухой древесины, то есть 200–400 кг/м3. Если необходима более высокая плотность, то придется использовать неизмельченную солому, с которой гораздо трудней работать. Еще один способ – прессовать под более высоким давлением, но для этого придется удерживать давление до хотя бы начальной полимеризации вяжущего вещества.

- Извлеките спрессованный брикет из матрицы и высушите до влажности 20%.

- Храните топливо только в сухих проветриваемых помещениях.

Если у выбранного вяжущего высокая адгезия к форме, иными словами, если клей липнет к ней, то поверхность формы и матрицы пресса обработайте силиконовым спреем или другими препаратами, обладающими нулевой адгезией к выбранному вяжущему.

Прессование

Этот метод является самым сложным, но одновременно и самым эффективным, ведь плотность готового продукта сопоставима с плотностью высушенной древесины дуба или граба, а также обладает высокой теплотворной способностью.

Основой этого способа является одна из особенностей лигнина, который переходит в жидкое состояние при давлении в 100–150 атм.

При таком давлении солома сильно нагревается, но из-за отсутствия кислорода не окисляются, поэтому вместо сгорания, лигнин плавится и склеивает между собой соседние соломинки. Этот процесс происходит по всему сжимаемому объему соломы, поэтому после окончания прессования она представляет собой единую довольно прочную массу.

В домашних условиях сделать пресс или экструдер, которые не только создают необходимое давление, но еще и обладают более-менее приличной производительностью, довольно сложно.

Можно сделать пресс из мощного гидравлического домкрата, но для создания брикета толщиной 5 см потребуется усилие в 3 тонны, если же делать хотя бы 10 брикетов одновременно, то усилие должно быть минимум 30 тонн.

Кроме того, ход пресса должен быть как минимум в 4 раза больше длины готового брикета (лучше больше), а такой агрегат невозможно сделать небольшим и мобильным.

Если же делать винтовой пресс с внутренним диаметром 10 см, то он должен создавать давление минимум в 10 т, то есть потребуется не только двигатель в 5–10 кВт мощностью, но еще и довольно прочный червячный редуктор, способный выдержать такую нагрузку. Но, даже достав все это, придется серьезно вложиться, чтобы изготовить корпус и шнек, а ведь еще нужны будут сменные матрицы с отверстиями разного диаметра.

Кроме того, для прессования подходит солома, влажность которой находится в диапазоне 6–12%, то есть помимо измельчения ее придется еще и сушить с помощью вакуумной или тепловой сушилки. Все это оборудование потребляет довольно много электроэнергии, поэтому использовать его дома невозможно.

Более подробно о таком оборудовании и общих принципах организации производства мы рассказывали в этих статьях:

- Брикеты из опилок.

- Оборудование для переработки древесных отходов.

- Бизнес по утилизации опилок.

Технология производства

Для любого хозяина идея превратить отходы в топливо, или даже на этом заработать денег, является привлекательной. В принципе, сделать пеллеты своими руками реально, но ожидать от них промышленного качества не стоит. Заставить на работать импортный пеллетный котел на самодельных гранулах вряд ли получится, но самодельный или твердотопливный агрегат отлично с ними справляется.

Оборудование, которое необходимо для производства пеллет из опилок или щепы

Технология производства древесных пеллет состоит из нескольких последовательных этапов:

- Крупное дробление сырья. Фрагменты должны быть не более 1,25 см3. Это подготовка для более качественной сушки. Для этой операции нужна дробилка.

- Сушка в сушильной камере. Сырье доводят до влажности 8-12%. Камеры есть разных типов, в некоторых используют прямой нагрев (в сушильную камеру подается раскаленный воздух из топки), в других греется теплообменник, а от него — воздух в сушилке. Второй вариант менее эффективен, но в этом случае исключена возможность попадания сажи в сырье. Даже небольшое количество сажи способно окрасить щепу. В результате по качеству пеллеты могут относится к «белым» (если использовали соответствующее сырье), а по цвету — к серым.

- Мелкое дробление. Просушенную древесину подают в дробилки (обычно молоткового типа). На выходе фрагменты древесины имеют размеры на более 1,5 мм для белых и серых пеллет, и 4 мм для промышленных.

- Увлажнение. Древесные волокна с малой влажностью не смогут склеиться. Потому их увлажняют. Если используются отходы сосны, ели, впрыскивается вода. Сырье из твердых пород — дуба, березы, бука — обрабатывается горячим паром.

- Прессование. Тут работают прессы разных конструкций. Сырье продавливается через матрицу (плоскую или круглую), которые и формируют цилиндры заданных размеров.

- Охлаждение. Под воздействием высокого давления пеллеты нагреваются до 70-90°C. В таком состоянии они легко крошатся, потому их оставлют остывать.

- Готовые гранулы просеиваются (от остатков не склеившихся частиц) и фасуют.

Как видите, процесс многоступенчатый, требует довольно большого количества оборудования. Тем не менее, при наличии дешевого или бесплатного сырья производить пеллеты своими руками выгодно.

Особенности производства пеллет из соломы

Сделать пеллеты из соломы проще. Она изначально идет сухой, потому этап сушки отсутствует. Если же есть мокрая солома, ее сушат в естественных условиях на солнце, а затем измельчают и подмешивают к сухой, добиваясь тем самым требуемой влажности исходного сырья перед прессованием.

Легче происходит и измельчение. Для этого требуется соломорезка, которая сразу нарезает сырье на фрагменты требуемой длины. Так что измельчение тоже проходит за один раз. После доведения массы до требуемой влажности, ее продавливают через пресс. И тут все проще: так как сырье более мягкое, усилий требуется меньше. Менее мощное оборудование — меньшие затраты. При этом производительность линии может быть высокой.

Как видите, оборудования для производства пеллет из соломы требуется меньше, да и затрат времени и энергии тоже меньше.

Что лучше для отопления?

Для отопления тюками требуются очень большие котлы.

К тому же, этот процесс невозможно автоматизировать, то есть хотя бы раз в сутки придется подходить к котлу и закладывать в него новую порцию горючего материала.

Кроме того, таскать достаточно крупные тюки не очень удобно, поэтому отопление соломой в брикетах даже в печах и котлах без автоматической подачи, гораздо более удобно, ведь объем топлива, необходимый для выделения того же количества тепла, получается во много раз меньше.

Несколько иная ситуация с пеллетами, ведь из-за небольшого размера их сложно загружать в обычные котлы или печи, зато они хорошо подходят для отопительных устройств длительного горения с вертикальной загрузкой топлива. Как и брикеты, они занимают гораздо меньше места, чем тюки, а значит, того же объема хватит либо для более сильного нагрева, либо для более долгой работы, чтобы позволит реже загружать топливо.

Однако, самые сильные различия появляются в том случае, если в доме установлен отопительный твердотопливный прибор с автоматической загрузкой горючего материала, ведь ни солома, ни дрова для таких устройств не подходят.

А вот брикеты, благодаря одинаковой форме, и пеллеты, благодаря небольшим размерам, хорошо подходят для таких устройств, поэтому после закладки в бункер горючего можно не беспокоиться о топливе в течение нескольких дней.

Комплект оборудования

Для полного комплекта пеллетного оборудования необходимо иметь:

- барабанную или дисковую дробилку;

- молотковые мельницы;

- газовый котел или котел, сжигающий опилки;

- барабан для сушения;

- механизмы для доставки древесины в сушку;

- дымосос;

- циклон;

- транспортеры;

- подвижной пол;

- вентиляторы;

- смеситель;

- пресс гранулятор;

- охлаждающую установку;

- сито;

- бункер готовых пеллет;

- весы для мешков;

- станки для упаковки;

Виды оборудования

Оборудование бывает таких видов:

Мини-гранулятор

Стоимость от 64 тыс. рублей.

Пресс-гранулятор с электродвигателем

Стоимость от 100 тыс. рублей.

Пресс-грануляторы с дизельным двигателем

Стоимость от 89 тыс. рублей.

Пресс-грануляторы с приводом от вала отбора мощности трактора

Стоимость от 100 тыс. рублей.

Линия промышленного типа

Стоимость от 1.8 млн. рублей.

Каждый вид имеет свою особенность. К примеру, прибор на электродвигатели обладает некой стационарностью, в то время когда приборы с дизельными двигателями более мобильны.

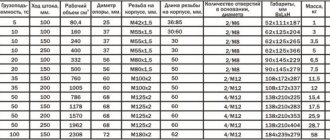

Пример деталей оборудования для производства топливных пеллет на основе линии промышленного типа:

Такая линия стоит около 1 800 000 руб.

Ключевые элементы пеллетных линий и их примерные цены по отдельности:

- Щепорез (измельчитель древесины) — около 180 000 руб.

- Сушилка сырья для производства пеллет — от 400 000 до 2 500 000 руб.

- Гранулятор — от 50 000 до 1 100 000 руб. Модель ОГМ-1,5 стоит около 1 000 000 руб.

- Охладитель пеллет — около 400 000 руб.

Грануляторы делятся на виды относительно матрицы:

- гранулятор с плоской матрицей;

- гранулятор с круглой матрицей;

- гибрид гранулятора с плоской и круглой матрицей;

Гранулятор с плоской матрицей

Плоская матрица – это плоский металлический диск, который сделан из стали высокого качества. Его диаметр составляет 100-1250 мм, толщина 20-100 мм. Используемая сталь должна быть износостойкой и иметь закалку 60 60 единиц по шкале твердости Роквелла. Как правило используют сталь отечественного производства 40Х, либо же стали HARDOX 500 и 20CRMN.

Производительная мощность гранулятора напрямую зависит от того какой диаметр матрицы. К примеру, оборудование с диаметром матрицы 1250 миллиметров может производить до 3 т. гранул в час.

Советуем к прочтению: Индивидуальное отопление в квартире: схемы для многоквартирного дома

Матрица круглой формы на грануляторах в диаметре достигает 550 миллиметров. Она сделана с нержавеющей стали с большой износостойкостью. Такая сталь должна раскалятся до твердости сорок пять-пятьдесят кгс по Роквеллу.

Если речь идет о производительности нужно дифференцировать ее величину от качественной подготовки древесины и ее составляющих. Также для большой производительности важна мощность электродвигателя. Фирмы производители, как правило, устанавливают на гранулятор редуктор с параметрами крутящего момента и передаточным числом с высоким КПД, что позволяет использовать имеющейся электродвигатель на оптимальную мощность.

На территории СНГ подобные грануляторы давно известны. На них производят комбикорм. Их серия ДГ и ОГМ. Но мастера научились их переделывать под изготовления топливных гранул. Нужно заменить матрицу под используемое сырье и ролики выкатывания.

Третий вариант грануляторов на наших территориях почти не применяется, но очень распространен в Китае. Круглая матрица расположена параллельно к основанию. Ролики выкатывания закатывают древесину в гранулятор за счет собственного веса.

Оправдано ли изготовление брикетов?

Средняя стоимость неавтоматического, то есть требующего постоянного внимания, оборудования для изготовления брикетов или пеллет, включая сушилку, составляет миллион рублей, а для установки полностью автоматизированной линии потребуется как минимум 2 миллиона рублей.

Кроме того, даже полностью автоматизированная линия все равно нуждается в участии человека, ведь необходимо загрузить исходное сырье в бункеры, затем периодически проверять процесс и убирать в сторону готовый продукт.

Все это говорит об одном – изготовление брикетов или пеллет для отопления своего дома не имеет никакого смысла, разве что есть пару лишних миллионов рублей, которые можно потратить на такое развлечение.

Прибыльность бизнеса

Готовому продукту придется конкурировать с такими же брикетами или пеллетами из лузги подсолнечника, а их средняя стоимость составляет 6 рублей за 1 кг.

Если с учетом всех расходов вы сможете снизить цену хотя бы до четырех рублей, тогда ваш продукт будет успешно конкурировать с брикетами или пеллетами из лузги, ведь оптовые цены на это горючее составляют в среднем 5 рублей за 1 кг.

Добиться такой себестоимости можно лишь в том случае, когда солома вам достается бесплатно, причем ее не приходится далеко везти от места получения до места переработки, а электричество вам поставляют по низкому тарифу.

Кроме того, для покрытия всех издержек и получения сколько-нибудь заметной прибыли, необходим налаженный канал сбыта, способный принимать десятки тонн этого топлива ежедневно.

Если такого канала нет, то ни о какой прибыли говорить не приходится, ведь даже недолгое хранение готового топлива подразумевает его доставку в специально оборудованное помещение с принудительной вентиляцией и уровнем влажности 5–10%. А это значит, что придется тратиться на возведение и обслуживание такого помещения, что снижает без того невысокие доходы.