Станки с ЧПУ – приборы, оснащенные системой числового программного управления. Оборудование этого типа позволяет осуществлять точную обработку заготовок автоматизированным или полуавтоматизированным способом.

Для выполнения различных работ предусмотрены режимы резания при фрезеровании на станках с ЧПУ. Таблица значений помогает понять, как правильно настроить рабочее устройство, чтобы оно не вышло из строя в ходе выполнения задачи.

Факторы, влияющие на работу станка

Выбор подходящих режимов зависит от целого ряда факторов. Для ЧПУ станка фрезерного типа самыми важными факторами являются:

- скорость подачи и вращения шпинделя – допустимая норма рассчитывается в зависимости от возможностей режущего станка, типа обрабатываемого материала, а также сложности детали;

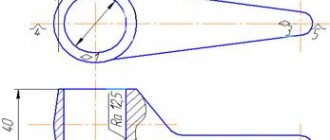

- ширина фрезерования – этот показатель настраивается на основе размеров обрабатываемой детали (точные данные можно найти в чертеже);

- глубина фрезерования – зависит от количества проходов фрезы (при простой фрезеровке на станке обычно достаточно одного прохода);

- скорость резания – показатель высчитывается на основе расстояния, которое проходит фреза по дереву или другому материалу в течение одной минуты (скорость также выставляется в зависимости от технических параметров заготовки);

- подача – показатель перемещения шпинделя по трем осям;

- подача в одну минуту – рассчитывается для определения времени, которое потребуется шпинделю на выполнение поставленной задачи.

Для настройки режимов и получения нужной информации рекомендуется пользоваться инструкцией к станку, а также допустимыми значениями и характеристиками обрабатываемых материалов в таблицах.

Основные понятия о режимах резания, фрезеровке на станках с ЧПУ

Это более усовершенствованное оборудование, которое имеет блок числового управления. То есть встроенное вычислительное устройство (компьютер) с программным обеспечением. Оно, то есть ПО, направлено на то, чтобы определить подходящую скорость обработки, выбрать нужное направление вращений, а также траекторию передвижения резца. Основная задача установки ЧПУ – автоматизация процесса. Поэтому оператор во время фрезеровки только наблюдает. Это значительно уменьшает количество брака, ведь нет человеческого фактора, который часто приводит к ошибкам.

Кроме точности рабочего процесса и автоматического выбора режима, стоит отметить также повышенную продуктивность. Проще говоря, на будет заменять работу трех, а то и более механических, ручных приборов. И это при том, что труд фрезеровщика значительно тяжелее, а возможность брака или травмы – выше.

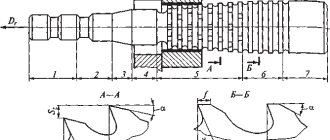

Чаще всего на ЧПУ применяются торцевые или концевые. Они достаточно универсальны, имеют большой спектр назначений. Но типоразмеров множество, выбираться необходимый подвид может по ряду параметров, это:

- тип стружки, которая образуется;

- параметры ПО;

- прочность обрабатываемого материала и пр.

Фрезы данной категории отличаются по количеству заходов (самые популярные – двухзаходные), что и приводит к обеспечению стружкоотвода и наличию острых кромок. Если материал мягкий (например, древесина), а стружка получается длинной и широкой, то характерно использование быстрого режима резания при фрезеровании дерева с применением однозаходного резца. Многозаходный, напротив, понадобится тогда, когда обрабатываются твердые металлы (стружки тогда выходят не монолитные, а как бы изломанные).

Способы повышения эффективности работы станка

Если планируется обработка пластика на фрезерном станке, рекомендуется использовать заготовки, полученные методом литья. Температура плавления таких деталей более высокая, благодаря чему риск получения повреждений при обработке сводится к минимуму. Наиболее оптимальный среди режимов для литых пластиковых заготовок – встречное фрезерование.

При работе с акрилом или алюминием следует применять смазочно-охлаждающие жидкости. Наиболее приемлемый вариант – универсальная техническая смазка. Если она отсутствует, охладить инструмент можно при помощи обычной воды. Аналогичные требования к полистиролу.

Если в процессе обработки акриловой детали затупилась фреза, необходимо снизить обороты. Снижение необходимо выполнять до возникновения колкой стружки. Чем ниже обороты, тем больше нагрузки получает режущий механизм. Поэтому описанная задача должна выполняться осторожно – в противном случае появляется риск поломки фрезерного станка. Это необходимо учесть тем, кто ранее резал неправильно.

Выбор режима на практике

Расчет режимов резания при токарной обработке производится специалистами отдела главного технолога предприятия или технологического бюро цеха. Полученные результаты заносят в операционную карту, в которой приводится последовательность этапов, перечень инструмента и режимы изготовления требуемой детали на конкретном токарном станке. Заводские и цеховые технологи рассчитывают параметры технологического процесса и выбирают соответствующие инструмент и оснастку, используя конструкторские чертежи, эмпирические формулы и табличные показатели из технологических справочников. Но на практике реальные условия точения могут отличаться от нормативных по следующим причинам:

- снижение точности оборудования в результате износа;

- отклонения в геометрических размерах и физических характеристиках заготовки.

- несоответствие характеристик материала расчетным.

Элементы резания при токарной обработке

Поэтому для уточнения расчетных технологических режимов применяют метод пробных проходов: точение небольших участков поверхности с подбором режимов и последующим замером геометрии и качества поверхности. Главные недостатки такой отладки технологического процесса — это возрастание трудозатрат и сверхнормативное использование производственных ресурсов. Поэтому его используют только в особых случаях:

- единичное изготовление без операционной карты;

- определение точности работы токарного оборудования перед запуском партии;

- работа с неполноценными заготовками (брак и неточность размеров);

- обточка литейных и кованых заготовок, не прошедших предварительную обдирку;

- запуск в производство изделий из новых материалов.

При первом запуске в производство нового изделия, обрабатываемого на автоматизированном оборудовании, также производят пробное точение и подбирают вручную режимы резания. Токарный станок с ЧПУ выполняет все операции по программе, поэтому оператор не всегда может корректировать параметры его работы.

Кроме углеродистых сталей на токарном оборудовании обрабатывают такие металлы как легированная сталь, чугун, титан, сплавы алюминия, бронза и другие сплавы меди. Помимо этого, такую обработку используют для точения материалов с низкой температурой плавления и воспламенения, таких как пластики и дерево. При работе с пластмассами токарные станки чаще всего применяют при обработке деталей из фоторопласта, полистирола, полиуретана, оргстекла, текстолита, а также эпоксидных и карбомидовых композитов. Все перечисленные группы материалов имеют свои особенности расчета и практического применения режимов точения. Это хорошо видно на примере токарной обработки нержавейки — самого распространенного после углеродистой стали конструкционного материала.

Нержавеющая сталь характеризуется низкой теплопроводностью, вязкостью, коррозионной стойкостью, сохранением прочности и твердости при высоких температурах, а также неравномерным упрочнением. Кроме того, в состав некоторых сортов нержавеющей стали входят легирующие добавки повышенной твердости с абразивными характеристиками. Поэтому при работе с ней на практике применяют специальные режимы точения и методы охлаждения и смазки детали.

Токарная обработка

Для решения этой проблемы применяют резцы со стружколомом. Для отвода тепла и смазки обрабатываемой поверхности в рабочую зону подается специальная СОЖ (смазочно-охлаждающей жидкости) на основе олеиновой кислоты. Это уменьшает нагрев заготовки и снижает износ резца. В последнее время все чаще применяют современные методы, которые также уменьшают износ инструмента: направление в рабочую зону ультразвуковых волн и подвод к металлу слаботочных импульсов.

Таблица: скорость резания материалов

| Материал | Скорость (метров в минуту) |

| Алюминий | от 200 до 400 |

| Латунь | от 150 до 300 |

| Бронза | от 100 до 150 |

| Бакелит | от 50 до 100 |

| ПВХ | от 100 до 200 |

| Термопласты | от 300 до 500 |

| Различные сорта дерева | от 300 до 500 |

| Нержавеющая сталь | от 50 до 90 |

В таблицу внесены общие значения для большинства станочных приборов, но они могут выходить за указанные рамки в зависимости от модификации фрезерных станков и особенностей материала. Например, для фанеры характерен более низкий показатель жесткости, чем имеет древесина, поэтому стандартные значения скорости не подойдут.

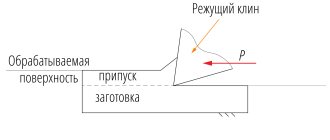

Глубина резания

Это то, на какой слой резец входит в материал. Особенности:

- Зависимость от плотности и других характеристик заготовки.

- При черновой металлообработке врезка большая, а при чистовой и финишной снимается минимальный слой.

- Естественное ограничение – размер режущей кромки.

Правильно выбранный параметр определяет:

- производительность процедуры, скорость обработки;

- внешний вид и качество полученной поверхности.

Не всегда быстро – это максимально глубоко за один раз. Во многих случаях продуктивнее будет сделать 2-3 прохода на меньшее заглубление. Это позволит улучшить срез, а также сохранить целостность резца на более долгий период.

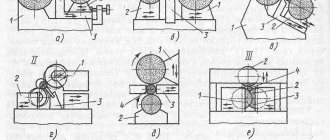

Погружение и кромка реза

Фрезеровка должна выполняться буровым способом, схожим с осуществлением сверления. Если торец не задевает обрабатываемый материал, необходимо выполнить перенастройку. Из-за отличий между кантами прохода, качество обработки сторон отличается. Рекомендуется:

- выполнять фрезеровку внутренних контуров по часовой стрелке;

- осуществлять фрезеровку внешних контуров против часовой стрелки.

Благодаря фрезерованию по этой системе менее качественная сторона будет срезаться.

Важно! Чем глубже погружение, тем выше вероятность поломки. При высокой скорости фреза должна погружаться на минимальную глубину, а резание выполняться в несколько проходов.

Нагрев и смазывание

При повышении температуры и налипании стружки фреза утрачивает свои эксплуатационные характеристики, и работает хуже. Чтобы избежать поломки, нанесения вреда древесине или другим материалами, рекомендуется смазывать рабочие механизмы.

Необходимы к использованию:

- спирт и специальные эмульсии – при резке или сверлении алюминия и цветных металлов;

- мыльная вода – при обработке деталей, в составе которых имеется плексиглас.

При этом необходимо контролировать подачу и ее скорость. Определение оптимальных значений осуществляется в зависимости от материала и его толщины. Для настройки нужного показателя следует пользоваться значениями из таблицы.

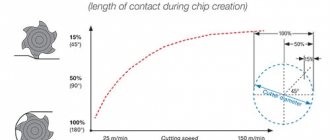

Встречное и попутное фрезерование

Как мы отметили выше, есть две подачи – это движение, а также перемещение заготовки. Соответственно по отношению друг к другу они могут быть:

- Сонаправлены. При этом получается увеличенная нагрузка на зубья, соответственно, их износ ускоряется. Мощность при этом снижается в среднем на 10% от второго вида перемещения. Это оптимальное решение для чистового этапа металлообработки.

- Разнонаправлены, то есть обе подачи (заготовки) устроены навстречу друг к другу. Зубья оснастки постепенно, поочередно врезаются в материал, считается, что при этом механическое усилие на каждую режущую кромку распределяется постепенно и пропорционально скорости. Но для финишного этапа работ такая технология не подходит, потому что в ходе нее может образоваться наклеп. Это производится в момент соприкосновения резца с поверхностью из-за встречного направления. Такое явление не только сделает неэстетичным срез, но и увеличит скорость износа рабочего инструмента. Поэтому данный метод в основном применяется при первичной (обдирной) или черновой обработке.

Таблицы: скорость подачи

| Материал | Скорость для 3-миллиметрового торцевого инструмента (в миллиметрах в минуту) | Скорость для 6-миллиметрового торцевого инструмента (в миллиметрах в минуту) |

| Мягкие сорта дерева | от 1 до 1,5 тысячи | от 2 до 3 тысяч |

| Твердое дерево | от 0,5 до 1 тысяч | от 1,5 до 2,5 тысячи |

| Двухслойный пластик | 2 тысячи | отсутствует |

| Акрил и разные виды полистирола | от 0,8 до 1 тысячи | от 1 до 1,3 тысячи |

| ПВХ | от 1,5 до 2 тысяч | от 1,5 до 2 тысяч |

| Алюминиевые сплавы | от 0,5 до 0,8 тысячи | от 0,8 до 1 тысячи |

Значения в таблице указывают минимальный и максимальный показатели, на которых фрезерные станки могут исправно резать без риска возникновения сбоев.

Выбор фрезы

Настройка нужных режимов во многом зависит от характеристик используемой режущей фрезы. Наиболее подходящий вариант – цельно твёрдосплавная фреза большого диаметра. Она имеет высокую стоимость, но обладает целым рядом преимуществ:

- высокий показатель точности;

- качественный отвод тепла;

- высокая скорость резания и подачи.

Для конкретной модели станка необходимо использовать фрезы, изготовленные производителем. Менее дорогостоящие ручные варианты могут лишь нанести вред станочному прибору.

Ширина фрезерования

Этот параметр не всегда необходимо проставлять вручную. Обычно он напрямую зависит от того, какого диаметра фреза. Таким образом, регулировать его можно, просто выбрав «правильный» инструмент. Например, для соответствующей ширины паза. Соответственно, чем выше значение, тем больше слой, который срезается за один раз. Как правило, также уменьшается срок эксплуатации инструмента при длительном времени работы.

Зато за счет большой ширины фрезеровки можно сделать канавку за один проход вместо двух и более.