свободная ковка

Материалы сайта о свободной ковке

Свободная ковка:функциональные особенности Свободная ковка может быть ручной и машинной. При ручной ковке изготовляются только мелкие поковки. Такая ковка применяется в небольших ремонтных мастерских.

Машинная ковка является основным видом свободной ковки в области машиностроения.

Технология свободной ковки

Для изготовления поковок любой формы и размера требуется заранее разработанная технология. Благодаря ковке металл под давлением пресса или ударом молота деформируется. Деформация может быть пластической и упругой. Пластическая отличается от упругой тем, что первая остается при воздействии силы, а вторая исчезает.

Технологический процесс состоит в том, чтобы увеличить пластичность с помощью увеличения температуры. При нагреве металла сопротивление уменьшается, что способствует изменению формы металла.

Основные операции свободной ковки

Основные операции ковки: осадка, прошивка, протяжка, гибка, рубка, кузнечная сварка и закручивание.

Благодаря осадке происходит уменьшение высоты заготовки. Этот процесс помогает увеличить поперечное сечение. При этом может быть полная (осадка всей заготовки) и неполная осадка (осадка только одного места заготовки). Неполную осадку зачастую называют высадкой.

Протяжка используется для того, чтобы увеличить длину заготовки благодаря уменьшению её поперечного сечения. Процесс происходит в обжатии ударами молотка заготовки от её середины до краев.

Прошивкой называют операцию, выполняемую для того, чтобы получить отверстие в поковке. Для этого поковку нагревают, кладут над отверстием в наковальне и наносят удары по пробойнику, который устанавливается сверху.

Рубка позволяет разделить поковку на части. Заготовку с одной надрубают зубилом, а потом поворачивают на 180 градусов и отрубают.

Кузнечная сварка служит для скрепления металлических частей. Определенные места сварки нагревают до нужной температуры, а потом сваривают частями и небольшими ударами кувалдой.

Преимущества и недостатки свободной ковки

Преимуществом свободной ковки является ее универсальность в отношении форм, массы, и размеров заготовок. Также нет необходимости приобретать дорогостоящую технологическую оснастку. Такой вид ковки позволяет использовать сравнительно маломощные машин при концентрированной трате сил ковки бойками в малом объеме деформируемого металла.

Среди недостатков стоит отметить низкую производительность, низкий коэффициент использования металла. Отношение веса детали к весу поковки в среднем достигает 0,65-0,6.

Кузнечные приемы

Основные кузнечные операции, использующиеся в технологии ковки металла:

- Осадочные.

- Высадочные.

- Протяжные.

- Обкатки.

- Раскатки.

- Прошивки.

- Разгонки.

Осадочные кузнечные работы подразумевают уменьшение высоты заготовки и увеличение ее поперечной площади сечения.

Высадка, по сути, частичная осадка заготовки. Применяется, когда на поверхности металла нужно сделать некоторые утолщения. Добиваются этого за счет уменьшения длины заготовки.

Протяжка — еще один технологический прием обработки металла кузнечным способом. Такая операция подразумевает удлинение заготовки. При этом уменьшается поперечная площадь сечения.

Раскатка на станке

Обкатка в кузнечном деле подразумевает собой придание заготовке формы цилиндра. В процессе деформации металла заготовка проворачивается вокруг своей оси.

Раскатка — обработка кольцевой заготовки. Когда нужно увеличить ее внутренний и наружный диаметры, металл раскатывают на оправке за счет уменьшения толщины стенок.

Прошивку в кузнечном деле применяют для получения сквозного отверстия за счет использования пробойника.

Разгонка — это операция получения более широкой заготовки. По сути, металл для ковки расплющивают на поверхности наковальни молотом, двигаясь поперек оси изделия.

Существует также множество других приемов, с помощью которых получают требуемые формы изделия.

Разновидности ковки

Классификация процессов ковки металла может быть произведена по следующим параметрам:

- По виду применяемого оборудования – ручная или на приводных ковочных машинах;

- По температуре обрабатываемого металла – горячая, полугорячая или холодная;

- По материалам – ковка стали или цветных металлов/сплавов.

Выбор технологии определяется размерами готовой поковки, серийностью производства и точностью размеров готовой продукции.

Горячая

Поскольку в нагретом состоянии металл обладает наилучшей пластичностью, то горячая ковка – преобладающий вид рассматриваемого процесса. Выбор ковочной температуры зависит от марки металла. Например, для обычных углеродистых сталей исходным пунктом выбора всегда является диаграмма «железо-углерод». Для доэвтектоидных сталей температура нагрева металла выше, чем для заэвтектоидных, причём с уменьшением количества углерода температура начала ковки выше.

Средний диапазон ковочных температур – от 12000С до 8000С, однако мастера кузнечного дела никогда не оперируют понятием «температура нагрева», а вместо него используют два показателя – температура начала и конца ковки. Дело в том, что при выгрузке из печи металл начинает остывать; в зависимости от поперечного сечения болванки или слитка падение температуры может составлять до 1000С/10 мм поперечного сечения, поэтому металл нагревают до температур, которые примерно на 300С превышают верхнюю границу ковки.

При превышении температуры неопытными нагревальщиками могут произойти два неприятных явления – перегрев и пережог металла. В первом случае структура нагретого металла становится крупнозернистой, что повышает опасность растрескивания заготовки, особенно при интенсивном формоизменении. Перегрев устраняется медленным охлаждением исходной заготовки и её повторным нагревом до необходимых температур. Если же ещё больше перегреть заготовку, наступает пережог металла, сопровождающийся необратимыми изменениями в его микроструктуре. В частности, происходит расплав неметаллических включений (например, серы), и исправить такой брак уже невозможно.

Конец ковки обычно соответствует условиям образования крупных зёрен в структуре, когда сопротивление металла пластическому деформированию резко возрастает (особенно – для сталей с повышенным содержанием углерода). Это приводит к возрастанию потребного деформирующего усилия и снижает стойкость инструмента.

Ручная

Используется в мелких ремонтных мастерских, а также на предприятиях, которые занимаются технологическими процессами художественной ковки. Здесь процессы металлообработки максимально приближены к условиям работы кузнецов прошлого: для нагрева исходного металла используются открытые печи – горны, в качестве рабочего инструмента применяют ручной молот и наковальню, а для подачи воздуха – кузечные меха с механизированным приводом.

Специфической операцией ручной ковки является кузнечная сварка встык нескольких фрагментов исходной заготовки, при которой обжим соединяемых участков происходит за счёт комбинированного термо-силового воздействия на металл. Поскольку термические напряжения, присущие традиционным видам сварки, здесь отсутствуют, то работоспособность и долговечность сваренного стыка заметно выше.

Холодная

Процесс ковки металла, при котором температура исходной заготовки составляет не более 25 % от температуры плавления металла, из которого она изготовлена, называют холодной ковкой. Не слудет путать понятие холодной ковки с понятием ковки металла при комнатной температуре: например, пластическая обработка свинца в большинстве случаев будет отвечать условиям горячей ковки, а деформирование вольфрама при температуре 650…7000С – условиям холодной деформации.

Холодная ковка распространена в небольших мастерских, которые занимаются изготовлением малых форм из металла – статуэток, навесов, перил, баллюстрад и т.п. Исходным видом металлопроката служит здесь профилированный металл – прутки, полосы, а преобладающим видом пластического деформирования – гибка, скручивание, чеканка. Холодной ковке подвергают преимущественно цветной металлопрокат, окалинообразование на поверхности которого практически отсутствует.

Технологический процесс ковки

3.5.1. Сущность процесса ковки. Ковкой

называют процесс горячей обработки металлов давлением, при котором путем многократного действия универсального подкладного инструмента или бойков металл заготовки пластически деформируется, постепенно приобретая заданные форму, размеры и свойства.

В процессе ковки предварительно нагретая заготовка укладывается на нижний боек молота или пресса, а верхним бойком наносятся удары либо по самой заготовке, либо по подкладному инструменту. При этом металл свободно течет в стороны, не ограниченные рабочими поверхностями инструмента,

3.5.2 Область применения.Ковкой получают фасонные заготовки для последующей механической обработки. Эти заготовки называют коваными поковками или просто поковками.

Процесс ковки является малопроизводительным, так как требует многократных перемещений заготовки между бойками. При ковке небольших по массе поковок эти перемещения осуществляются вручную, а тяжелые заготовки перемещаются различными средствами механизации. Поковки, полученные ковкой, имеют большие припуски на механическую обработку.

На предприятиях тяжелого машиностроения ковка является одним из основных заготовительных процессов. Ковка экономически выгодна в единичном и мелкосерийном производствах для получения поковок любой массы. Для крупных деталей машин массой от 2 т. до 250 т. ковка является единственно возможным способом изготовления. Примерами тяжелых поковок могут служить валы гидрогенераторов, турбинных дисков, коленчатых валов судовых двигателей, валков прокатных станов, роторы мощных гидротурбин, валы корабельных двигателей и т. п.

Поковки меньшей массы от 0,5 кг до десятков и сотен килограммов, можно изготовлять и ковкой, и штамповкой. Хотя штамповка имеет ряд преимуществ перед ковкой, однако в единичном и мелкосерийном производстве ковка обычно экономически более целесообразна. Объясняется это тем, что при ковке используют универсальный (годный для изготовления различных поковок) инструмент, а изготовление специального инструмента (штампа) при небольшой партии одинаковых поковок экономически невыгодно.

3.5.4. Основные операции ковки и применяемый инструмент.Операциями ковки называются приемы обработки с использованием ударных инструментов, с помощью которых заготовке придается заданная форма. Изменение формы заготовки и направление течения металла при выполнении различных операций осуществляется с помощью кузнечного инструмента (рис. 3.15).

| Рис. 3.15. Инстру-ент, применяемый при ковке: а – плос-кие бойки; б – вы-резные бойки; в – сплошной про-шивень; г – полый прошивень; д – куз-нечный топор; е – вилки для закру-чивания; ж – обжим-ки; з – раскатки; и – пережимки; к – квадраты; л – клещи; м – патрон |

При ручной ковке используют кувалды и наковальни с набором инструментов (гладилок, обсечек, клещей и т. п.). Ручную ковку применяют при изготовлении мелких поковок массой до 8 кг при выполнении ремонтных работ.

Основным универсальным инструментом при ковке на всех видах оборудования являются бойки. Одни операции выполняются только с помощью бойков, другие требуют применения различного подкладного инструмента. Основными операциями ковки являются осадка

и

протяжка

.

Осадкой называется кузнечная операция, с помощью которой, уменьшая высоту заготовки, увеличивают ее поперечное сечение (рис. 3.16, а

). Заготовка 2 устанавливается на нижний боек 1, по торцу наносятся удары верхним бойком 3. Деформирующее усилие в этом случае направлено вдоль оси заготовки; а металл, следуя закону наименьшего сопротивления, течет в направлениях, перпендикулярных направлению усилия. Так как в торцовых зонах заготовки течение металла затрудняется действием контактных сил трения

Т

, боковая поверхность поковки приобретает бочкообразную форму.

Одной из характеристик деформации при осадке является коэффициент уковки y=F

2/

F

1, где

F

1 — площадь поперечного сечения до осадки;

F

2— площадь поперечного сечения после осадки.

Во избежание продольного изгиба отношение высоты осаживаемой заготовки Н

заг к ее диаметру

D

заг не должно превышать 2,5.

В качестве деформирующего инструмента при осадке применяют главным образом гладкие бойки (см. рис. 3.16, а

).

Осадка применяется

:

1) как основная операция при получении поковок с большими поперечными размерами при относительно небольшой высоте (диски, фланцы, плиты и т. п.);

2) как предварительная операция перед прошивкой для уменьшения глубины прошивки или перед протяжкой слитков для увеличения уковки и разрушения литой дендритной структуры.

3) осадку можно рассматривать и как контрольную операцию на деформруемость, так как при больших коэффициентах уковки на боковых поверхностях заготовки обнаруживаются дефекты металла.

Высадка является разновидностью осадки (см. рис. 3.16, б

). При высадке осаживаются только часть длины заготовки 2 и образуется местное утолщение. В этом случае кроме бойков 1 и 3 применяют подкладные кольца 4.

Протяжкой (вытяжкой) называется операция, с помощью которой увеличивают длину и уменьшают поперечное сечение заготовки (рис. 3.17).

Протяжка является очень трудоемкой операцией. В отличие от осадки, осуществляемой за одно обжатие заготовки, протяжка осуществляется путем деформирования отдельных ее участков в определенной последовательности. Протяжку заготовок прямоугольного сечения выполняют в плоских бойках.

Известно несколько способов протяжки. Один из способов заключается в том, что часть заготовки длиной L

0 укладывают на нижний боек (см. рис. 3.17) и по нему наносят удар, затем заготовку поворачивают вокруг оси (кантуют) на 90° и наносят повторный удар. После этого поворачивают заготовку в исходное положение и продвигают на величину подачи

L

0 в направлении вытяжки и цикл повторяется.

Величина деформации при протяжке так же, как и при осадке, может быть выражена коэффициентом уковки у = F

1/

F

2, где

F

1 и

F

2 — площади поперечных сечений до и после протяжки.

Протяжку заготовок с круглым поперечным сечением производят или на плоских бойках с небольшими обжатиями или в вырезных бойках (см. рис. 3.17, 6

). Протяжкой получают поковки с удлиненной осью (валы, оси, тяги, рычаги и т. п.).

Вытяжка на оправке — раскатка (рис. 3.18, а

) и протяжка с оправкой (рис. 3.18,

6

) являются разновидностями протяжки.

Раскатка применяется для увеличения диаметров и высоты колец за счет уменьшения толщины стенки, а протяжка с оправкой — для увеличения длины пустотелых, трубных поковок за счет уменьшения наружного диаметра и толщины стенки. При раскатке на нижний боек устанавливаются стойки 2, а обрабатываемое кольцо 5 подвешивается на оправке 3, опирающейся на стойки. После каждого удара кольцо поворачивается клещами на небольшой угол. Протяжка с оправкой производится с использованием нижнего вырезного 4 и верхнего гладкого бойков 1 или обоих вырезных бойков.

Рис. 3.18. Схемы операций раскатки (а)

и протяжка с оправкой(

б)

: 1 –боёк верхний; 2 – стойка; 3- оправа; 4- боёк нижний; 5-заготовка (кольцо, втулка).

Прошивкой называется операция, с помощью которой в заготовке получают отверстие (рис. 3.19, а

). Отверстия в поковках получают после осадки исходных заготовок

Для прошивки необходим специальный инструмент — прошивень. Если диаметр отверстия менее 500 мм, применяют сплошной прошивень (см. рис. 3.15, в

); если диаметр отверстия более 500 мм, применяют полый прошивень (рис. 3.15,

г

). При прошивке предварительно осаженная заготовка устанавливается на нижний боек, а сверху на нее малым кругом устанавливается прошивень (рис. 3.19,

а

). Вначале надавливая бойком 1 на прошивень получают небольшое углубление, в которое засыпают пылевидный кокс или графит. Они служат смазкой, которая уменьшает опасность застревания и прихвата прошивня к заготовке во время прошивки. Затем вновь устанавливают прошивень малым торцом вниз и вдавливают его почти на полную его высоту в тело заготовки.

Для дальнейшего продвижения прошивня в тело поковки на прошивень устанавливают последовательно надставки 4

и

5

(рис. 3.19,

б

), диаметр которых немного меньше наибольшего диаметра прошивня, и прошивка продолжается до тех пор, пока под торцом прошивня не останется перемычка толщиной (0,5— 0,7)

d

пр (

d

пр—диаметр прошивня). Для удаления перемычки заготовку переворачивают на 180° (рис. 3.19,

в

), убирают надставки и прорезным прошивнем

6

пробивают отверстие. Такая операция называется пробивкой.

Пробивка (рис. 3.19, г

) —образование в заготовке сквозных отверстий с удалением материала в отход путем сдвига. Получающийся в результате пробивки отход

9

называют выдрой. Если высота кольца невелика и составляет 73…74 % от диаметра, прошивку сквозного отверстия производят на подкладных кольцах без кантовки (рис. 3.19,

г

). Заготовку (номер поз. не указан) устанавливают на кольцо 8, затем по оси отверстия располагают прошивень 2 большим основанием вниз. Под ударом бойка 1 молота прошивень вдавливается, а отход металла, т. е. выдра 9, проваливается вниз в отверстие подкладного кольца.

Рис. 3.19. Схемы прошивки поковок цельным прошивнем: а—в

— этапы прошивки,

г

— схема пробивки; 1— боек,

2 —

прошивень,

3 —

заготовка,

4, 5 —

надставки,

6 —

прорезной прошивень. 7 — прошивни и выдра после прошивки,

8 —

кольцо,

9 —

выдра

Прошивка полым прошивнем (рис. 3.20) может производиться тоже с поворотом заготовки на 180° и без него.

.

Диаметр прошивня выбирают равным наружного диаметра заготовки; при большем диаметре прошивня заготовка значительно искажается.

Рубкой (отрубкой) называется кузнечная операция, с помощью которой заготовку разделяют на части по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента — топоров различной формы (рис. 3.21,б

). Рубку применяют для получения из заготовок большой длины нескольких коротких или для удаления излишков металла на концах поковок, а также прибыльной и донной частей слитка и т. п. Кроме кузнечного топора для рубки также необходим специальный подкладной инструмент.

Заготовку укладывают на нижний боек, по месту раздела заготовки на неё устанавливают топор и по топору наносят удары верхним бойком. После внедрения топора в заготовку примерно на 4/5 ее высоты удары прекращают.

Затем заготовку переворачивают на 180° и дорубают с другой стороны.

Рубку применяют для разделения слитка, длинной поковки или сортового проката на заготовки требуемого размера, для удаления донной и прибыльной частей слитка, а также излишнего металла у концов поковки.

Гибка — операция придания заготовке изогнутой формы по заданному контуру. На рис. 3.22 показана схема гибки с применением подкладного штампа. Гибку применяют как самостоятельную операцию или в сочетании с другими операциями для получения изделий типа угольников, кронштейнов, крюков, хомутов и др. Гибку осуществляют универсальным инструментом, в специальных приспособлениях иподкладных гибочных штампах с помощью различных опор.

| Рис. 3.22. Схема гибки в подкладном штампе (Шестаков): |

Гибка сопровождается искажением первоначальной формы поперечного сечения заготовки и уменьшением его площади в зоне изгиба, называемым утяжкой. Для компенсации утяжки в зоне изгиба заготовке придают увеличенные поперечные размеры. При гибке возможно образование складок по внутреннему контуру и трещин по наружному. Во избежание этого явления по заданному углу изгиба подбирают соответствующий радиус закругления.

Закручивание. Закручиванием называется кузнечная операция, в результате которой происходит поворот одной части заготовки по отношению к другой на заданный угол при неизменном направлении оси заготовки (рис. 3.23). Закручивание можно применять при развороте колен коленчатых валов, при изготовлении сверл и т. п. При скручивании обычно одну часть заготовки зажимают между бойками, другую разворачивают с помощью различных приспособлений — воротков, ключей, лебедок, вилок (см. рис. 3.15,е). При закручивании один конец заготовки зажимается между бойками, а другой конец ее специальной вилкой вращается вокруг оси.

Рис. 3.23. Схема закручивания: 1- боёк нижний; 2- боёк верхний; 3 – заготовка;

4- вилка

Перечисленными операциями ковки трудно изготовить поковки с относительно сложной конфигурацией. Поэтому при изготовлении небольшой партии таких поковок применяют так называемую штамповку в подкладных штампах (рис. 3.22). Подкладной штамп 1 может состоять из одной пли двух частей, в которых имеется полость с конфигурацией поковки или ее отдельного участка. В подкладных штампах можно изготовлять головки гаечных ключей, головки болтов, диски со ступицей, втулки с буртом и другие поковки.

Рис. 3.24. Схема штамповки в подкладных штампах: 1 – подкладной штамп; 2 –осаженная исходная заготовка

Для получения любой поковки обычно требуется сочетание операций.

— заготовки для шестерен получают посредством осадки и прошивки; заготовки венцов зубчатых колес требуют осадки, прошивки и раскатки. Для получения поковок

— заготовок для коленчатых валов необходимы операции протяжки и закручивания и т. п.

При выполнении вспомогательных и отделочных операций ковки применяются: обжимки (см. рис. 3.15, ж, на стр. 49) для отделки цилиндрических и фаненых поверхностей после вытяжки на плоских бойках; раскатки (см. рис. 3.15, з

) для образования заступов на плоских поковках; пережимки (см. рис. 3.15,

и

) для разметки материала заготовки на объемы, идущие на образование отдельных частей поковки; квадраты (см. рис. 3.15,

к

) для завершения рубки. Кроме основного инструмента, непосредственно участвующего в изменении формы заготовки, в процессе ковки необходим вспомогательный инструмент, служащий для удержания и перемещения заготовки в процессе ковки. При ковке мелких и средних поковок кузнецы пользуются клещами различных конструкций и размеров (см. рис. 3.15,

л

). При ковке крупных поковок для этой цели используют патроны (см. рис. 3.15,

м

), подвешиваемые на цепном блоке консольно-поворотного крана, устанавливаемого около ковочного оборудования.

Машинная ковка является основным видом ковки и одним из наиболее экономичных и рациональных способов получения высококачественных поковок для изготовления разнообразных деталей машин в единичном производстве.. Ее осуществляют с помощью молотов и гидравлических прессов.

Поковки небольшой массы получают на ковочных молотах, крупные — на гидравлических ковочных прессах. В отличие от крупных заготовок, полученных литьем и сваркой, кованые заготовки обладают более высокими механическими свойствами и поэтому предназначаются для изготовления деталей ответственного назначения.

Оборудование для ковки

В процессе ковки ковочное оборудование выполняет две основные функции: создание энергии, необходимой для деформирования заготовки, и перемещение верхнего бойка.

Ковочное оборудование, как и штамповочное, в зависимости от характера и времени воздействия на заготовку подразделяется на молоты

и

прессы.

На молотах и на прессах нижний боек закрепляется в основаниях, а верхний боек перемещается рабочими частями. Молоты имеют большую скорость (см. рис. 3.14, с.49) рабочих частей (

v

mах ≤ 20 м/с) и деформируют заготовку в течение 0,01—0,001 с, т. е. наносят по заготовке удар. Гидравлические прессы имеют сравнительно небольшую скорость рабочих частей (

v

mах ≤ 0,3 м/с) и деформируют заготовку в течение 0,1—100 с и более, т. е. оказывают на нее статическое воздействие. Для ковки применяют преимущественно два типа молотов: пневматический и паровоздушный ковочный молот.

3.6.1. Пневматический ковочный молот(рис. 3.25) служит для получения мелких и простых по форме средних поковок. Молот имеет два вертикально расположенных цилиндра: рабочий 6

и компрессорный

9.

В компрессорный цилиндр из окружающей атмосферы поступает воздух, который подвергается попеременному сжатию и разряжению при возвратно-поступательном движении поршня 8 компрессора.

Поршень компрессора получает возвратно-поступательное движение от шатуна 11,

сидящего на кривошипном валу

12.

Последний приводится во вращение электродвигателем

14

через редуктор

13.

Компрессорный цилиндр сообщается с рабочим двумя переходными кранами 7. При движении поршня компрессора вверх сжатый воздух поступает в верхнюю полость рабочего цилиндра и давит на поршень

5,

который под действием силы давления воздуха и силы тяжести собственного веса перемещается вниз. При движении поршня компрессора вниз сжатый воздух поступает под кольцевую поверхность поршня рабочего цилиндра и поднимает его вверх. Поршень рабочего цилиндра жёстко соединяется с бабой молота

4.

К бабе с помощью ласточкина хвоста крепится верхний боек

3.

Все узлы и детали молота, смонтированы на литой пустотелой станине

10.

Поршень, баба и верхний боек называются в данном случае падающими частями молота. Перемещаясь вниз, падающие части наносят удары по заготовке, расположенной на нижнем бойке

2,

который закреплен в основании молота (шаботе) 1. При работе молота число ударов равно числу оборотов кривошипного вала. Молот управляется педалью или рукояткой. Скорость движения падающих (рабочих) частей молота, а следовательно, и энергия удара зависят от силы нажима на педаль или рукоятку.

Пневматические молоты, имеющие индивидуальный привод от электродвигателя, устанавливаются как в кузнечных цехах заводов, так и в ремонтных мастерских и имеют очень широкое применение. Пневматические молоты изготавливаются в соответствии с ГОСТ 712—75 семи типоразмеров с массой падающих частей от 50 до 1000 кг.

3.6.2. Паровоздушный ковочный молот(рис. 3.26) служит для получения средних поковок массой до 2 т. Молот имеет станину, состоящую из одной или двух стоек 5, 12,

на которой смонтированы все узлы и механизмы молота.

В верхней части станины устанавливается рабочий цилиндр 8,

в котором ходит поршень

7,

штоком

6

соединенный с бабой

4.

Баба представляет собой массивную деталь, которая вертикально перемещается в направляющих станины

11

. К бабе крепится верхний боек

3,

Поршень, шток и баба с верхним бойком называются падающими частями молота. Нижний боек

2

через переходную подушку крепится к шаботу

1,

не связанному со стойками молота. Шабот представляет собой массивную отливку, воспринимающую удар. Масса шабота в 15 раз превышает массу падающих частей молота. Большая часть шабота находится ниже уровня пола в фундаменте молота.

Энергоносителями, приводящими в движение падающие части молота, могут служить сжатый воздух или перегретый водяной пар с избыточным давлением 0,6…0,8 МПа. В настоящее время большинство машиностроительных предприятий используют пар. Молотом управляет машинист, который по знаку кузнеца перемещает рукоятку управления золотниковым механизмом 13

(см. рис. 3.26)и подаст пар в цилиндр молота по каналам

9.

Для подъема падающих частей вверх пар подается в нижнюю, кольцевую полость цилиндра. Для движения падающих частей вниз и нанесения удара по заготовке пар подается в верхнюю полость цилиндра и оказывает дополнительное силовое воздействие на падающие части молота. Таким образом, стремительное движение падающих частей вниз осуществляется в результате действия двух сил: силы тяжести собственной массы и силы давления пара. Такой принцип работы является характерным для молота двойного действия.

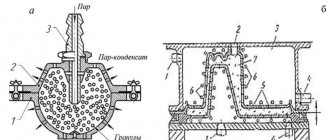

Для регулирования впуска в цилиндр и выпуска из него пара предназначенопарораспределительное золотниковое устройство. Свежий пар поступает в полость золотника (рис.3.27, а

) через отверстие 6 трубопровода. При опущенном золотнике 7 пар по каналу 10 проходит в рабочий цилиндр и поднимает поршень 4 со всеми соединенными с ним ударными частями 1, 2, 3

.

Рис. 3.27. Схема работы парораспределительного устройства: 1 – верхний боёк; 2 – баба; 3 – шток; 4 – поршень; 5 – канал подвода пара в надпоршневую полость; 6 – отверстие трубопровода; 7 – золотник; 8 – выхлопная труба; 9 –шток; 10 – канал подвода пара в подпоршневую полость

Пар, находившийся над поршнем в верхней части цилиндра, через канал 5 и осевое отверстие в теле золотника 7 поступает в выхлопную трубу 8.

Нажимая тягой шток

9,

поднимают вверх золотник 7 и впускают пар по каналу

3

(рис. 3.27,

б

). В этот момент отработанный пар из-под поршня, выходит наружу, баба опускается. Свежий пар впускается через канал 5 в верхнюю часть цилиндра над поршнем, благодаря чему происходит ускоренное падение бабы.

Паровоздушные штамповочные молоты получают пар из котельных под давлением 700…900 кПа. В очень редких случаях они работают на получаемом от компрессоров под давлением до 700 кПа сжатом воздухе. Скорость движения ударных частей этих молотов в момент удара 7-8 м/с, а количество ударов в зависимости от массы ударных частей.- от 60 до 80 в минуту.

Для автоматизации управления паровоздушным штамповочным молотом и создания необходимых условий для штамповки различных поковок в оптимальном технологическом режиме ЭНИКМашем была разработана специальная установка, в которой требуемая энергия удара обеспечивается перемещением золотника молота вниз и вверх на требуемую величину по командам, подаваемым бабой молота через сигнальную систему. Управление силой удара программируется специальным барабаном с кулачками-упорами, регулировку которых выполняет штамповщик.

Несмотря на простоту конструкции и невысокую стоимость, применение паровоздушных молотов ограничено крупными кузнечными цехами ввиду необходимости группового привода от компрессорной или котельной.

Паровоздушные ковочные молоты изготавливаются по ГОСТ 9752—75 пяти типоразмеров с массой падающих частей от 1000 до 8000 кг.

3.6.3. Гидравлический ковочный прессслужит для ковки крупных поковок массой более 350 кг и до 250 т. На рис. 3.28 изображена простейшая схема гидравлического пресса.

В состав гидропрессовой установки входят гидравлический пресс и его привод, представляющий собой систему насосов, распределительных, регулирующих и вспомогательных устройств

. Гидравлические ковочные прессы для ковки поковок массой до 2 т изготавливаются по ГОСТ 7284—70 семи типоразмеров с номинальным усилием от 2 до 31,5 МН (200…31500 тс). Для ковки поковок с большей массой применяются нестандартные гидравлические ковочные прессы с большим усилием.

Станина пресса состоит из двух неподвижных поперечин верхней 6и нижней 2,соединенных четырьмя колоннами 3в жесткую раму. На станине устанавливаются все узлы пресса. Главным узлом гидравлического пресса является рабочий цилиндр 5, закрепленный в верхней поперечине 6.

В верхнюю часть цилиндра по трубопроводу

9

поступает рабочая жидкость. Под давлением рабочей жидкости плунжер 7 перемещается вниз. Вместе с плунжером перемещается вниз подвижная поперечина 5, ккоторой крепится верхний боек

10.

В процессе деформирования плунжер передает на заготовку усилие

Рпр, создаваемое давлением рабочей жидкости. Усилие гидравлического пресса без учета потерь определяется по формуле

где р

Р — давление рабочей жидкости, равное 32 МПа и более;

F

пл—• поперечное сечение плунжера. Нижний боек

11 крепится в нижней поперечине 2.

Для подъема подвижной поперечины вверх после совершения рабочего хода служат возвратные цилиндры

1,закрепленные в нижней поперечине 2.

Рабочая жидкость, поступая снизу в возвратные цилиндры

1, давит на плунжеры 4и выталкивает их из цилиндров вверх, поднимая подвижную поперечину 5.

При ковке крупных поковок используют тяжелые заготовки. Для перемещения их в процессе ковки применяются различные механизмы. Наиболее удобным современным механизмом является напольный рельсовый манипулятор(рис. 3.29).

С помощью манипулятора заготовку загружают в печь, извлекают из печи, подают к молоту или прессу, перемещают между бойками в процессе ковки и складируют готовые поковки. Манипулятор представляет собой самоходную тележку 2, перемещающуюся по рельсовому пути 1, на которой установлена поворотная платформа 3 с хоботом 5. На свободном конце хобота имеется клещевидное захватывающее устройство 6. Захватывающее устройство зажимает слиток или заготовку. Тележка 2 перемещает платформу с хоботом к прессу и от него. Платформа вместе с хоботом вращается вокруг вертикальной оси. Хобот с заготовкой перемещается вверх и вниз, а также может поднимать и опускать заготовку под некоторыми углами (различные положения оси хобота показаны пунктиром).Кантовка заготовки в процессе ковки осуществляется за счет поворота захватывающего устройства вокруг горизонтальной оси. Для поддержания хобота в устойчивом положении и для смягчения ударов во время работы служит механизм подвески 4.Рабочее место оператора находится на платформе 3.